2. 北部湾大学 广西船舶数字化设计与先进制造工程技术研究中心,广西 钦州 535011;

3. 上海船舶工艺研究所,上海 200032

2. Guangxi Engineering Technology Research Center of Ship Digital Design and Advanced Manufacturing, University, Qinzhou 535011, China;

3. Shipbuilding Technology Research Institute, Shanghai 200032, China

船体建造过程中,船体设计、放样、展开、号料、切割等均实现了数字化,后续的装配、焊接也基本实现了机械化和流水作业,对于复杂船舶肋骨完工检测环节仍然普遍采用手工工艺,这个环节逐渐成为船体建造过程的“瓶颈”[1]。

船舶肋骨成型就是将肋骨腹板边缘弯曲成与要求肋骨曲线一致的工艺过程[2],因此,需要一定控制成型和检测方法在加工过程中实时测量腹板边缘的变化,以保证肋骨的成型质量。肋骨成型的测量方法,包括比较传统的测量方法和适用于数控系统的测量方法,传统的测量方法即为人工对样测量方法如样条、样铁和逆直线法,这些测量方法适用于传统的肋骨成型方法,如肋骨的热加工成型和传统冷弯加工成型;适用于数控系统的测量方法一般用于肋骨的数控冷弯成型,如端点测量法、适应控制法和弦线测量法,这些方法一般集成到肋骨冷弯机的数控系统中,用于肋骨成型的在线测量。

1.1 应用现状目前,船体肋骨的成型方法大致分为冷加工成型和热加工成型,对于热加工方法和早期的冷弯成型设备,肋骨的成型检测一般采用人工对样的方法,如利用样铁(铁样)或者样条或者逆直线方法来检验[3]。

传统样铁和样条的检测方法,如图1所示。该方法需要工作人员反复进行肋骨的成型测量,其检测结果据人员目测方式确定,因此,样铁、样条测量方法存在工作强度大、检测精度底的缺点。此外,该检测方法需要根据肋骨的形状和尺寸订样铁或样条,由于肋骨外形多变、尺寸较大的原因,导致样铁和样条的重用性差,需要大量的木材订制样铁或样条,因此增加了肋骨加工成型的成本,而且样铁和样条需要加工时间,增加了船舶肋骨的加工周期。

|

图 1 样条检测方法 Fig. 1 Spline detection method |

在总结样铁和样条不足的基础上,经过大量的摸索和实践,出现了逆直线的检测方法,可通过不断检测该曲线是否变直,来判断肋骨是否加工成所需形状[4]。该方法首先根据理论肋骨型线在角钢或T型钢上绘制多端样条曲线,之后进行肋骨的冷加工成型或者热加工成型,直到样条曲线变成直线,就表示肋骨加工完成。与样条和样铁的方法相比,逆直线法的应用节省大量材料,减轻了加工检验的劳动强度,提高了型材的弯制质量和工艺效率[5]。但是,逆直线法的应用对工作人员的要求较高,要求工作经验丰富的工作人员。逆直线法的的本质仍是人工对样检测,所以不可避免具有以下缺点:通过眼睛观察成型偏差,精度无法保证;与加工过程相互影响,效率难以大幅提高。

综上所述,人工对样测量方式主要存在以下问题:

1)加工精度难以保证。肋骨成型精度由样铁、样条工具精度确定,这些工具大多数为木质材料,受环境影响较大,且测量过程需要眼睛观察,误差较大,根据调研,这种加工误差有时可达20 mm。

2)样铁样条可重用性差。每条肋骨测量完以后样条、样铁就会报废,浪费了大量的材料,同时还增加了大量的人力物力;在加工现场需要留出空间来存放样板、样箱,还要采取措施防止样板、样箱发生变形;

3)劳动强度大、效率低。每次测量的时候,工人需要将用样铁反复对肋骨的多处进行测量,有时候需要多人同时操作,借助吊车将肋骨移动至样条曲线处进行肋骨的成型测量,这样就导致了肋骨成型测量的劳动强度大、效率低。

1.2 发展趋势在现代造船生产中,从前期的船舶设计、板材号料和下料,到后期的船体装配都已基本实现计算机化、机械化和自动化流水线。船体肋骨加工是整个造船工艺体系中一个不可或缺的环节。目前船舶肋骨成型方法在向数控冷弯成型发展,对肋骨的数控冷弯成型的在线检测研究取得了一定成果并且已经产业化,肋骨完工检测依旧采用传统人工对样的检测方法,如何实现数字化、自动化的肋骨完工成型检测方法,提高其完工检测速度和质量是亟待解决的技术问题。

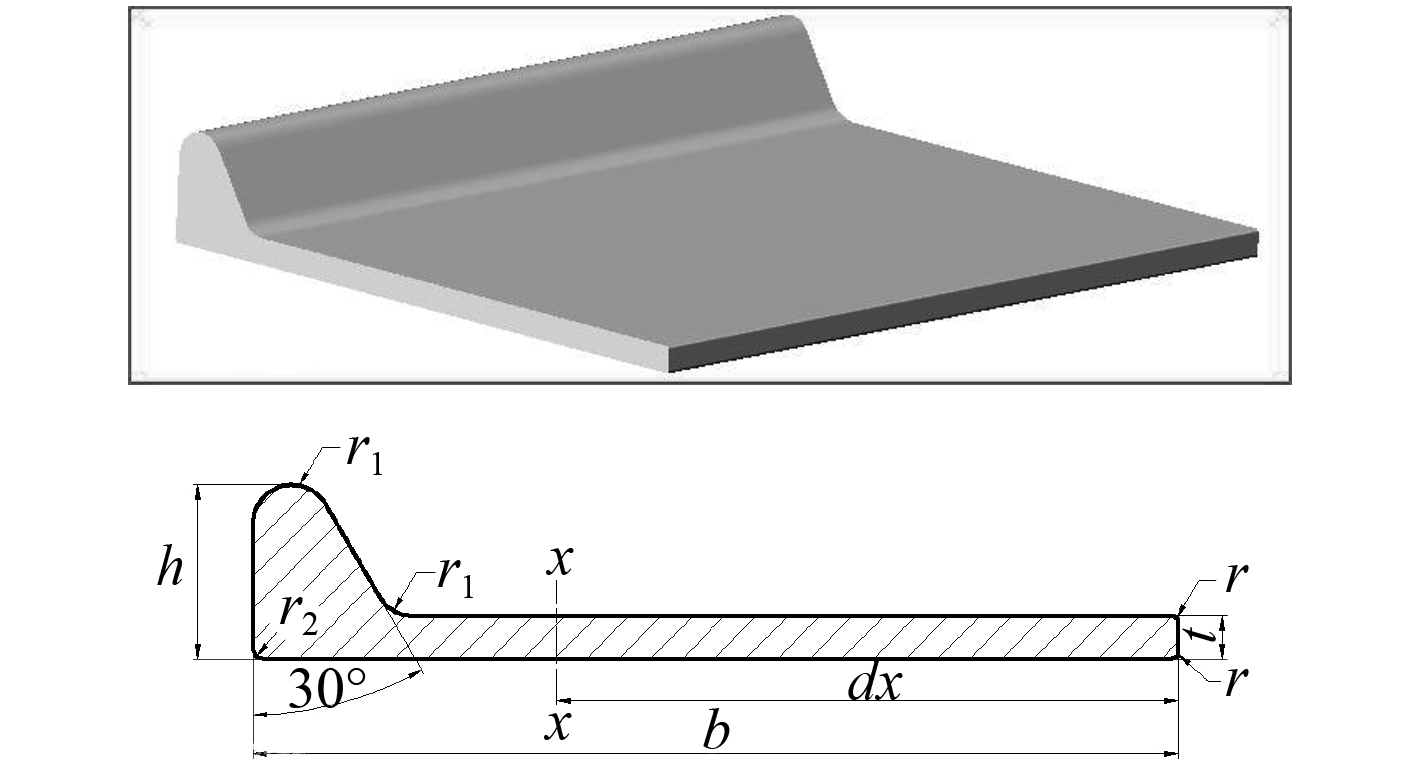

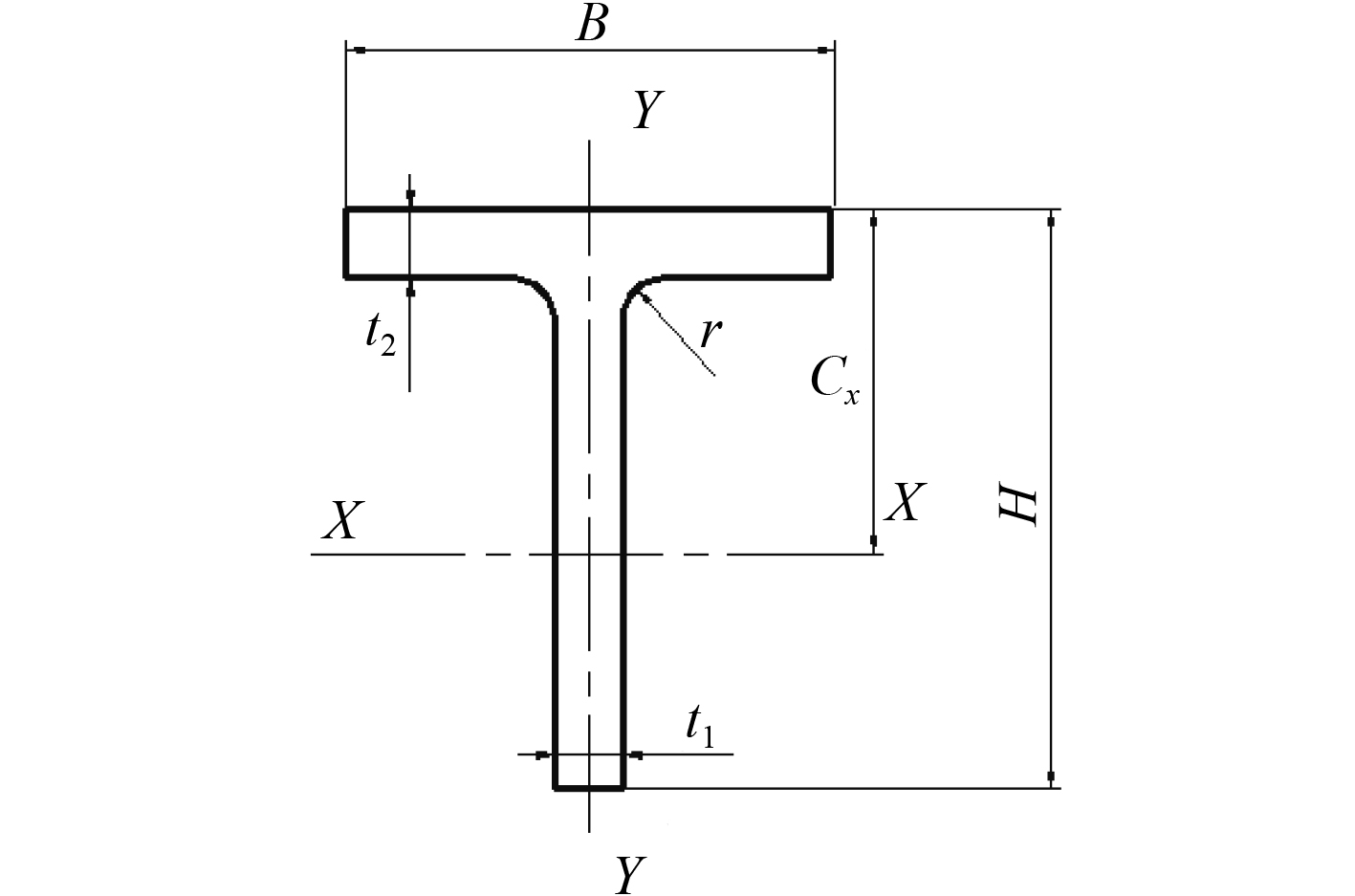

2 船舶肋骨成型数字化检测设备需求分析 2.1 船舶肋骨成型加工过程分析船体肋骨的加工,首先需要从船舶设计软件中导出肋骨的理论线型线,并将型线理论数据文件导入数控肋骨冷弯机。一般数控肋骨冷碗机都提供曲线数据的接口,如dxf文件;其次需要切割下料,肋骨加工一般采用船用型材,如球扁钢、双球头球扁钢以及T型材等,如图2和图3所示。最后,在数控肋骨冷弯机上将型材弯曲成型。

|

图 2 球扁钢及其规格 Fig. 2 Bulb flat and its specifications |

|

图 3 T型材截面图 Fig. 3 T profile cross section |

|

|

表 1 成型肋骨特征及其环境因素表 Tab.1 Research table on the characteristics of formed ribs and their environmental factors |

根据以上规则,所开发的船舶肋骨成型数字化检测设备应具备如下功能:

1)模型数据接口。具备针对计算机辅助设计软件三维曲线模型数据(如*.dxf)解析,测量数据点云数据(ru*.dxf)解析,同时支持三维模型显示状态控制、位置操作等。

2)扫描控制模块。主要包括全站仪控制命令发送、坐标数据接收等功能。

3)点云处理模块。主要包括重复点提取功能、测量点云的偏置。

4)点云配准模块。主要包括通过二维矢量的粗匹配,手动控制的配准微调,通过算法进行精确匹配。

5)偏差计算及表示。针对匹配完成的点云,实现偏差计算和显示的功能,主要包括偏差计算功能、偏差色斑图显示、偏差的数据表格显示和肋骨成型偏差报表功能。

6)肋骨成型偏差数据库。主要功能包括存储完肋骨的理论数据、测量数据及其偏差信息,对肋骨成型数据的删除功能,从肋骨成型偏差数据库向软件场景导入肋骨数据功能。

7)人机交互界面。系统界面(模型导入及管理,曲面匹配与偏差计算,偏差显示配置及可视化),系统操作导向界面(操作流程提示界面)。

2.4 肋骨成型数字化检测设备性能需求设定系统各主要功能要达到的性能指标。

1)模型数据接口。

能够读入计算机辅助设计软件(如AutoCAD)输出的DXF模型,将肋骨的DXF模型导入并显示;

能够读入肋骨的测量数据(*.asc)文件并显示;

具有良好的工作界面,用户可在界面中对要输出的信息种类、输出的文件名和存取路径等等进行设定或选取。

2)数据处理能力

可支持100万以上点云数据的显示和实施操作,场景的更新帧率不小于20 f/s。

型面匹配(包括特征粗匹配、精确匹配)的时间不大于10 s。

3)硬件扫描时间

对于长度小于12 m的肋骨,扫描时间小于400 s。

4)精度要求

工作场景为50 m×50 m时,系统的测量精度小于0.2 mm。

2.5 基本工作流程1)系统启动与初始化

打开全站仪、计算机。

2)肋骨扫描及测量点云加载

明确参数配置内容、硬件驱动接口,提供扫描点云预处理方法(简化)、扫描点云的加载。

|

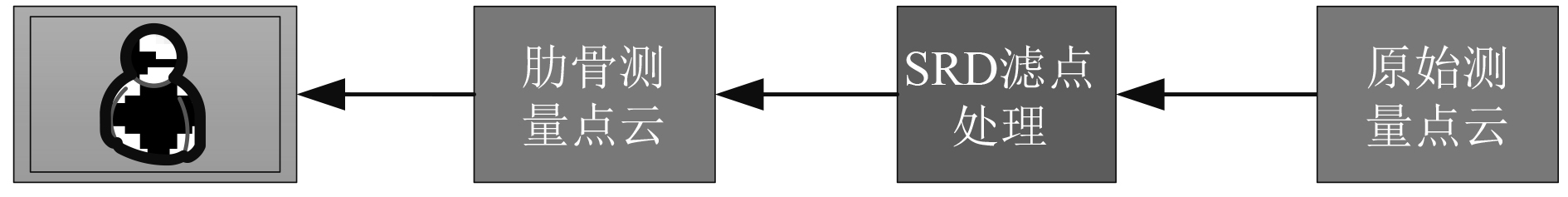

图 5 扫描及型面处理过程 Fig. 5 Scanning and profile processing |

3)点云去噪功能

根据全站仪的测量模式及测量点云,去除点云的噪声点及冗余点。

|

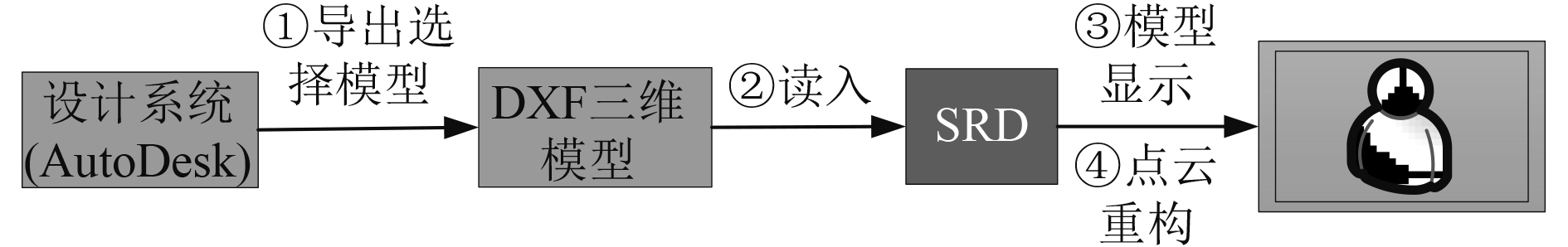

图 6 理论型线加载流程 Fig. 6 Theoretical line loading process |

4)理论型线加载

|

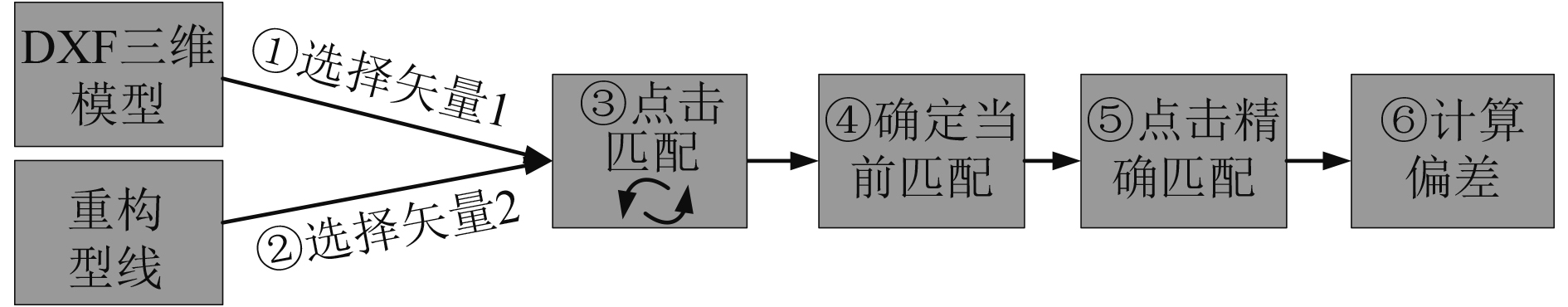

图 7 曲面匹配与偏差计算流程 Fig. 7 Surface matching and deviation calculation process |

5)偏差计算

|

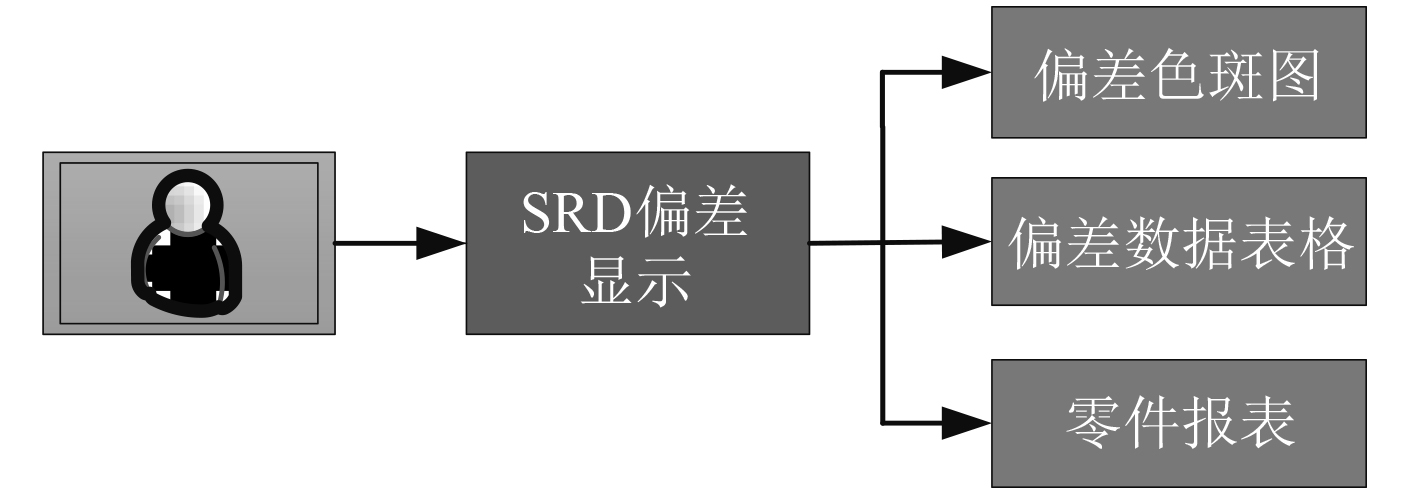

图 8 偏差显示 Fig. 8 Deviation display |

6)偏差显示

|

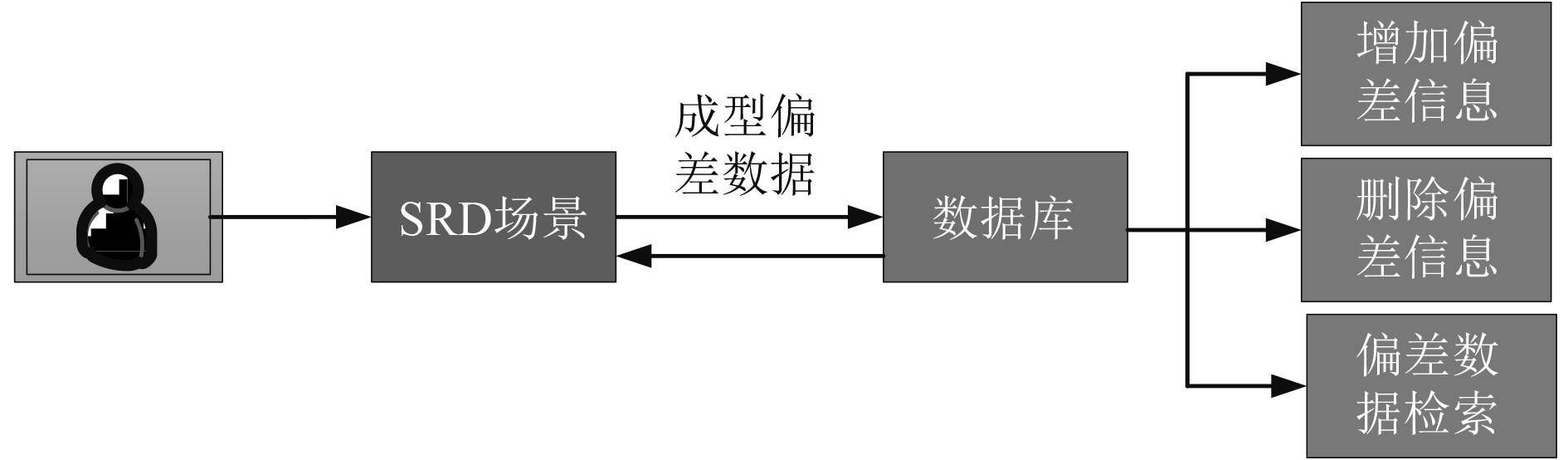

图 9 肋骨成型偏差数据库 Fig. 9 Rib forming deviation database |

偏差显示功能应包括软件场景的色斑图显示、数据表格显示及零件报表显示。

7)肋骨成型偏差数据库

肋骨成型偏差数据库,提供从软件场景导入并增加偏差信息、删除偏差信息、偏差数据检索等功能,此外也能将偏差数据添加到场景显示。

2.6 工作模式本装备是肋骨完工检测使用。全站仪需要固定并提供减震工装,计算机系统位置可以固定也可以移动,设备需要有电源供电。

3 设备研制的总体方案以计算机视觉技术为代表的数字化检测技术具有非接触、速度快、精度高和成本低等优点,为实现船舶曲板成型过程的精密、高效、低成本、数字化在线检测提供了可能[6]。针对船舶复杂曲率船板、肋骨的更换、加工过程,以提高船板和肋骨加工效率和成型精度为目标,重点突破数字化在线测量技术、数模匹配与对比技术、检测结果多形式表达技术,并根据现场条件,研制可在位使用的船板、肋骨成型在线检测设备。通过对加工过程中曲板型面和肋骨型材的测量,获取成型过程中曲板、型材的型面点云数据。开发理论型面获取接口从设计系统中获取被测曲板、肋骨型面的理论点云数据。通过测量型面点云数据和理论型面点云数据的配准,计算出理论曲面和测量曲面的偏差。最后将偏差数据通过友好的方式反馈给现场工人。

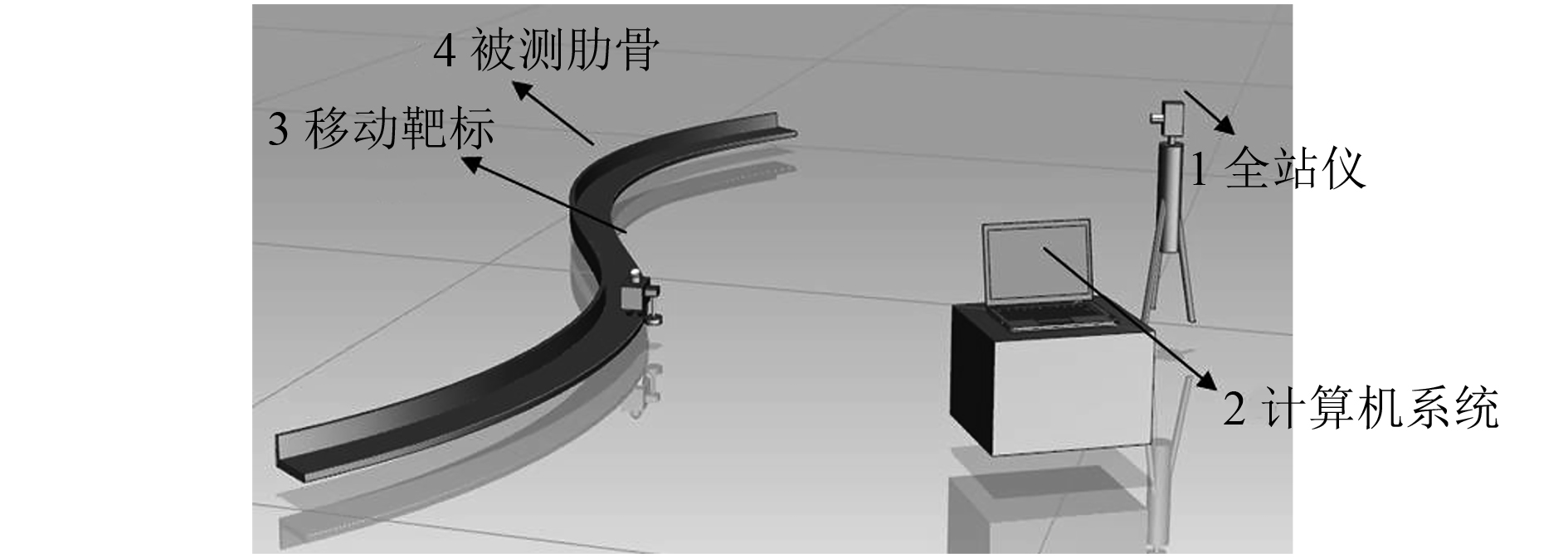

基于光学-AGV技术的肋骨型线快速测量装置,是采用全站仪、AGV小车及相应的配套软件,实现肋骨型线的快速测量,过程全部自动化,只需要操作人员手动开启和关闭装置即可,数据传输为无线蓝牙传输,系统布局如图10所示。系统数据传输方式采用无线蓝牙传输,移动靶标沿着肋骨表面运动,全站仪跟踪靶球并进行定位,实时返回靶球坐标数据给计算机系统,计算机系统实现测量点云的处理和显示、理论数据加载、点云配准及偏差计算显示等功能,最后,软件系统完成肋骨成型偏差数据的存储和管理等功能。

|

图 10 测量系统整体布局 Fig. 10 Measuring system overall layout |

本文分析船舶肋骨成型数字化检测的功能需求、技术需求、需要的工作模式等,列出设备研制的总体方案及应用基本流程,实现了肋骨完工检测数字化、自动化,并据此完成船舶肋骨成型数字化检测系统的总体方案设计,为船体修造中间产品信息采集设备研制以及以机器人和自决策执行的智能化修造奠定基础。

| [1] |

郑凯. 船体外板加工成形自动检测模型研究[D]. 武汉: 武汉理工大学, 2008.

|

| [2] |

安雷, 胡勇. 船舶肋骨冷弯中旁弯的有限元模拟分析研究[J]. 《船海工程》, 2011, 40(3): 40-43. |

| [3] |

柏俊波. 船体型材加工逆直线及划线机研究[D]. 武汉: 武汉理工大学, 2003.

|

| [4] |

石强, 胡勇. 视觉检测在逆直线法肋骨冷弯加工中的应用[J]. 武汉理工大学学报(交通科学与工程版)》, 2004, 28(2): 216-218. |

| [5] |

刘玉君, 董守富. 船体型材加工逆直线计算系统[J]. 《造船技术》, 1995(1): 40-42. |

| [6] |

郭志飞, 甄希金, 杨润党, 等. 2016年MIS/S&A学术交流会议

|

2019, Vol. 41

2019, Vol. 41