随着陆地上资源日益枯竭,人类逐渐把目光转向海洋,然而海底世界环境恶劣,需要克服巨大的海水压力,要开采海洋资源尤其是进行深海开发就需要依靠深海潜水设备来完成。目前世界各主要国家均已大力发展深海载人平台,深海载人平台逐步向大型化、多功能化方向发展。新型深海载人平台应具有有效载荷大、海底停留时间长并能执行多功能作业等特点,上述特性使得多体耐压结构形式成为一种趋势。如美国弗吉尼亚理工大学提出的用于特种作战的近海多用途潜艇(SSLW)[1],荷兰的非并列三耐压壳潜艇方案[2],和苏联的“台风”级(941型)核潜艇[3]。

多体耐压结构与连接结构一般通过焊接连接在一起,各耐压体分为载人舱、动力舱和设备舱等不同功能舱室,使得各耐压体通常具有不同的结构尺寸,在千米以上大潜深静水压力的作用下各耐压体纵向收缩位移有明显差异。各耐压体不同的纵向位移导致连接结构在其承载能力最弱的方向发生弯曲,使耐压体与连接结构焊接位置产生较大拉应力,容易使焊接微裂纹等缺陷发生低周疲劳,迅速扩展为表面可见裂纹[4],造成连接结构疲劳破坏。同时,连接结构变形会对连接在上面的设备造成不利影响。

多壳体连接结构属于新型的结构形式,相关文献较少,文献[5]采用规范和有限元方法,提出并排的三耐压圆柱壳外部连接结构方案,并对静压作用和坐墩工况进行受力分析。文献[6]指出在海水压力作用下多体耐压结构与连接框架之间的变形协调问题变得突出,重点对静水压力下的结构强度进行校核。暂未发现对连接结构进行接头连接设计从而改善变形不协调问题的相关研究。本文以某虚拟多耐压体大潜深平台连接结构为研究对象,对比分析焊接与接头连接型式的优缺点,提出连接结构接头连接设计方案,解决多耐压体在深海静水压力下的纵向变形不协调问题,并通过计算工作深度耐压体纵向收缩量,进而提出一种位移补偿接头,提高大潜深平台抵抗纵向冲击的能力。这些工作可为多耐压体深海平台连接结构设计提供有益参考。

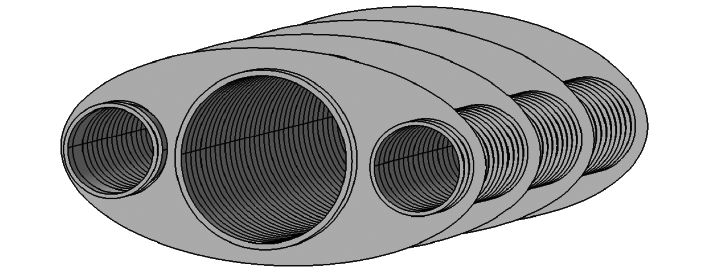

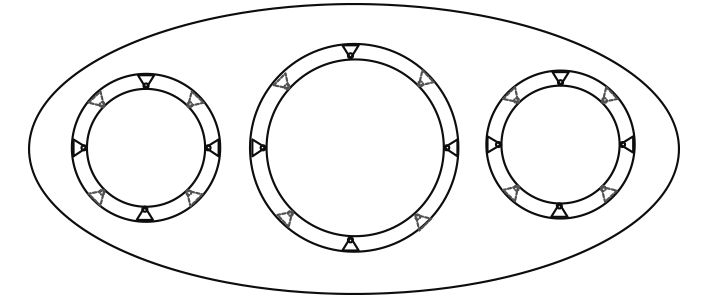

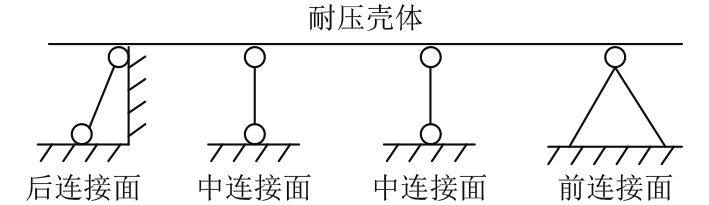

1 多耐压体纵向变形不协调问题本文的深海载人平台耐压结构是三并排圆柱壳,中间是直径为5.6 m的大圆柱壳,左右两侧为2个直径为3.0 m的小圆柱壳,3个耐压圆柱壳之间用4个连接结构焊接在一起。大圆柱壳厚度为35 mm,小圆柱壳厚度为30 mm,长度均为22 m。连接结构厚度为30 mm。圆柱壳及连接结构材料均为高强度钢。耐压壳体与连接结构如图1所示。

|

图 1 大潜深平台多耐压体结构及连接结构 Fig. 1 Deep-sea multi-pressure hull and connecting structure |

本文的大潜深平台工作深度为1 300 m,静水压力为12.74 MPa。现对以下3种结构组合型式进行工作深度静水压力载荷分析。

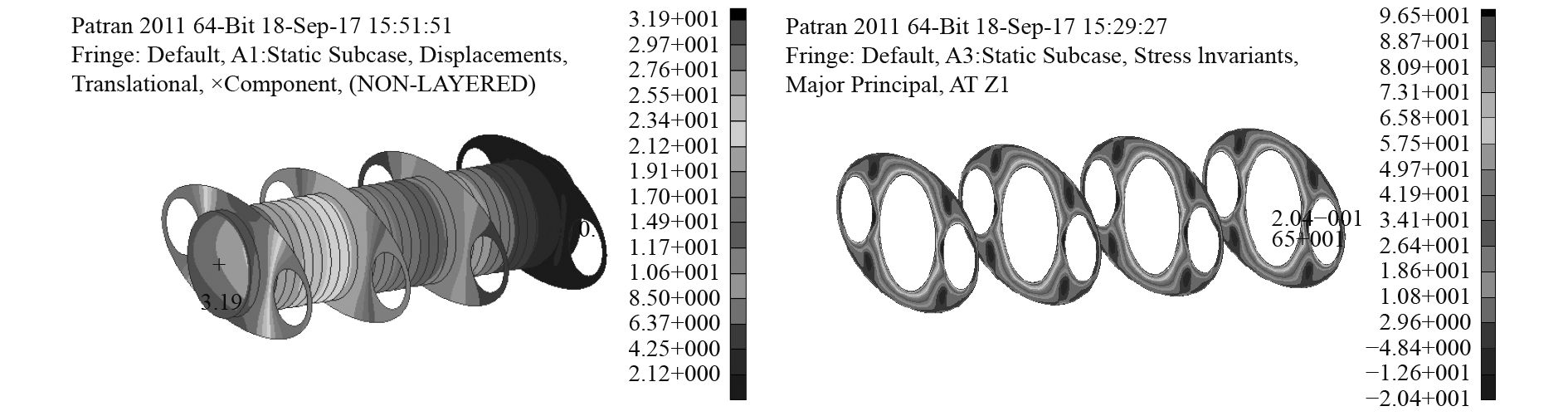

1)在只有大圆柱壳和连接结构的情况下,分析得到大圆柱壳纵向收缩量为31.9 mm,连接结构最大主应力为96.5 MPa。分析结果云图如图2所示。

|

图 2 大圆柱壳纵向位移与连接结构最大主应力 Fig. 2 Axial displacement of the bigger pressure hull and maximum principle stress of connecting structure |

2)在只有2个小圆柱壳和连接结构的情况下,分析得到小圆柱壳的纵向收缩量为17.2 mm,连接结构最大主应力为62.7 MPa。分析结果云图如图3所示。

|

图 3 小圆柱壳纵向位移与连接结构最大主应力 Fig. 3 Axial displacement of the smaller pressure hull and maximum principle stress of connecting structure |

3)在大、小圆柱壳和连接结构组合状态下,分析得到大圆柱壳收缩量为31.9 mm,小圆柱壳的纵向收缩量为17.9 mm,连接结构发生明显弯曲变形,最大主应力为231 MPa,产生在连接结构与圆柱壳焊接部位。连接结构最大主应力云图如图4所示。

|

图 4 大、小圆柱壳组合状态连接结构最大主应力 Fig. 4 Maximum principle stress of connecting structure when the bigger and smaller hull are combined |

由以上分析结果可以看出,在1 300 m深海静水压力作用下,大、小圆柱壳组合状态相比单独分析时的纵向位移几乎没有变化,表明连接结构在纵向的承载能力较弱,不能有效的对耐压体进行纵向位移约束。大、小圆柱壳纵向位移不协调导致连接结构发生明显弯曲变形,最大主应力相比大、小圆柱壳单独分析时增大139%。

由于大潜深平台焊接结构存在低周疲劳问题[4],且最大主应力是导致结构疲劳失效的主要应力因素[7 – 10],所以最大主应力增大会导致连接结构与耐压壳焊接部位及连接结构自身发生低周疲劳失效的可能性大大增加,严重威胁大潜深平台的结构安全。另外,若多耐压壳体的轴线不在同一平面内、各耐压壳长度各不相同时,纵向位移不协调还将会导致整个平台的弯曲或扭转。

2 连接结构增厚方案分析由上文分析可知,多耐压体大潜深平台在深海静水压力作用下各耐压体纵向变形不协调会导致连接结构弯曲变形和最大主应力大幅增大,容易发生低周疲劳失效。由定性分析可知,通过增厚连接结构对其进行结构加强可以减小连接结构变形和降低最大主应力。下面通过定量分析判断连接结构增厚方案是否有效。

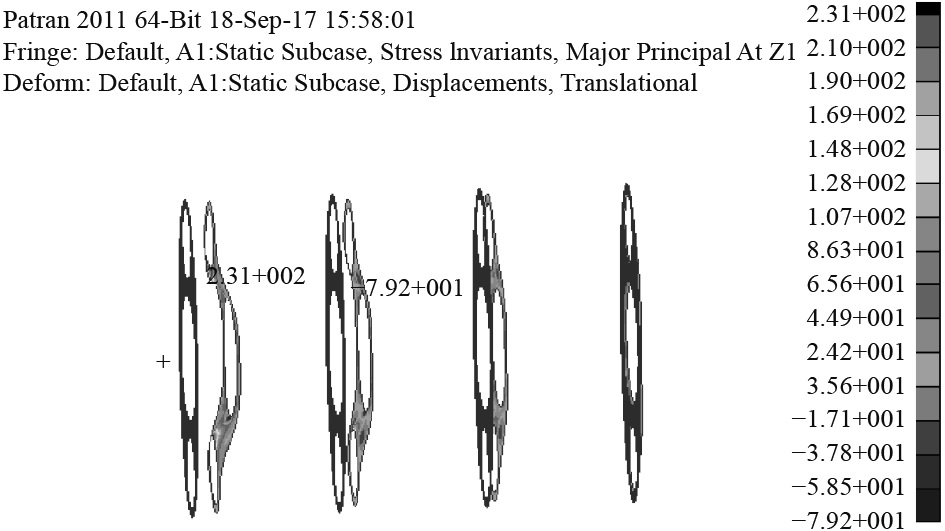

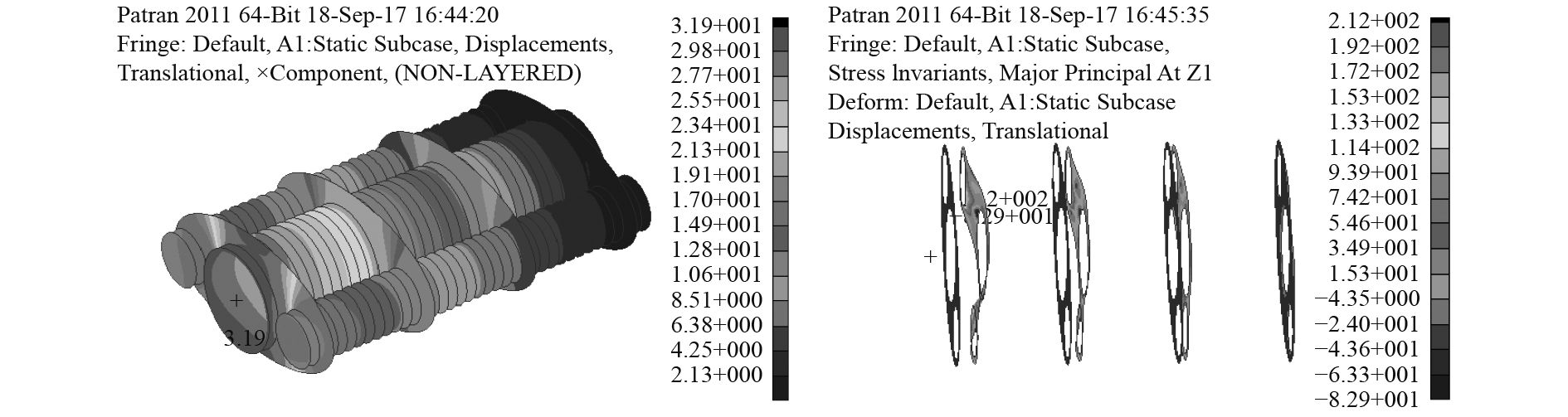

将连接结构从30 mm增厚到45 mm,再次进行静水压力下结构强度分析,得到大圆柱壳收缩量仍为31.9 mm,小圆柱壳的纵向收缩量仍为17.9 mm,连接结构同样发生明显弯曲变形,最大主应力为212 MPa,产生在连接结构与圆柱壳焊接部位。分析结果云图如图5所示。

|

图 5 连接结构增厚方案纵向位移与连接结构最大主应力 Fig. 5 Axial displacement of pressure hull and maximum principle stress of connecting structure with enlarged thickness of connecting structure |

由以上分析看出,连接结构厚度增大50%后,各耐压体变形及连接结构弯曲变形量几乎没有变化,连接结构最大主应力从231 MPa减小为212 MPa,降低8%。因此可以认为,通过增大连接结构厚度不能有效地解决多耐压体纵向变形不协调问题。

3 多耐压体连接结构接头连接设计 3.1 连接结构焊接与接头连接优缺点分析当连接结构与耐压壳体之间采用焊接连接时,各圆柱壳纵向位移差异将不可避免地造成连接结构弯曲变形,影响结构安全。除焊接连接方式外,接头连接也是一种常用的连接方式。对多耐压体连接结构来说,采用焊接和接头连接各有优缺点。

连接结构焊接的优势为焊接使连接部位具有良好的连接刚度、局部强度和整体性能。对于高强度钢,由于焊接工艺已经成熟,焊接后焊缝的强度不低于母材或与母材相当,同时采用焊接无需在构件上开孔,不会削弱构件的局部强度,因而焊接具有构造简单、节省材料和便于制造等优点[6]。但是采用焊接将会带来变形不协调、焊接钢结构中将不可避免的存在残余拉应力[4]、一旦产生可见疲劳裂纹将快速扩散导致连接部位或连接结构破坏等问题,且焊接质量很大程度上取决于工人的业务水平,质量不好控制。

采用接头连接相比焊接具有可拆卸的优点,必要时可以将耐压壳与连接结构分离,同时,采用活动接头可以改善甚至避免多耐压体变形不协调问题,此外,采用接头连接风险较为分散,一个接头失效一般不会导致其他接头以及连接结构失效。接头连接操作简单,对工人要求比较低。但是采用接头连接使耐压体与连接结构从整圈连接变为多点连接,连接点处的结构应力会局部增大。

3.2 连接结构接头连接设计根据焊接和接头连接的优缺点,并针对多耐压体在深海静水压力作用下变形不协调更为明显的问题,深海多耐压体连接结构采用接头连接的方式与耐压体相连,对连接部位结构进行局部加强。

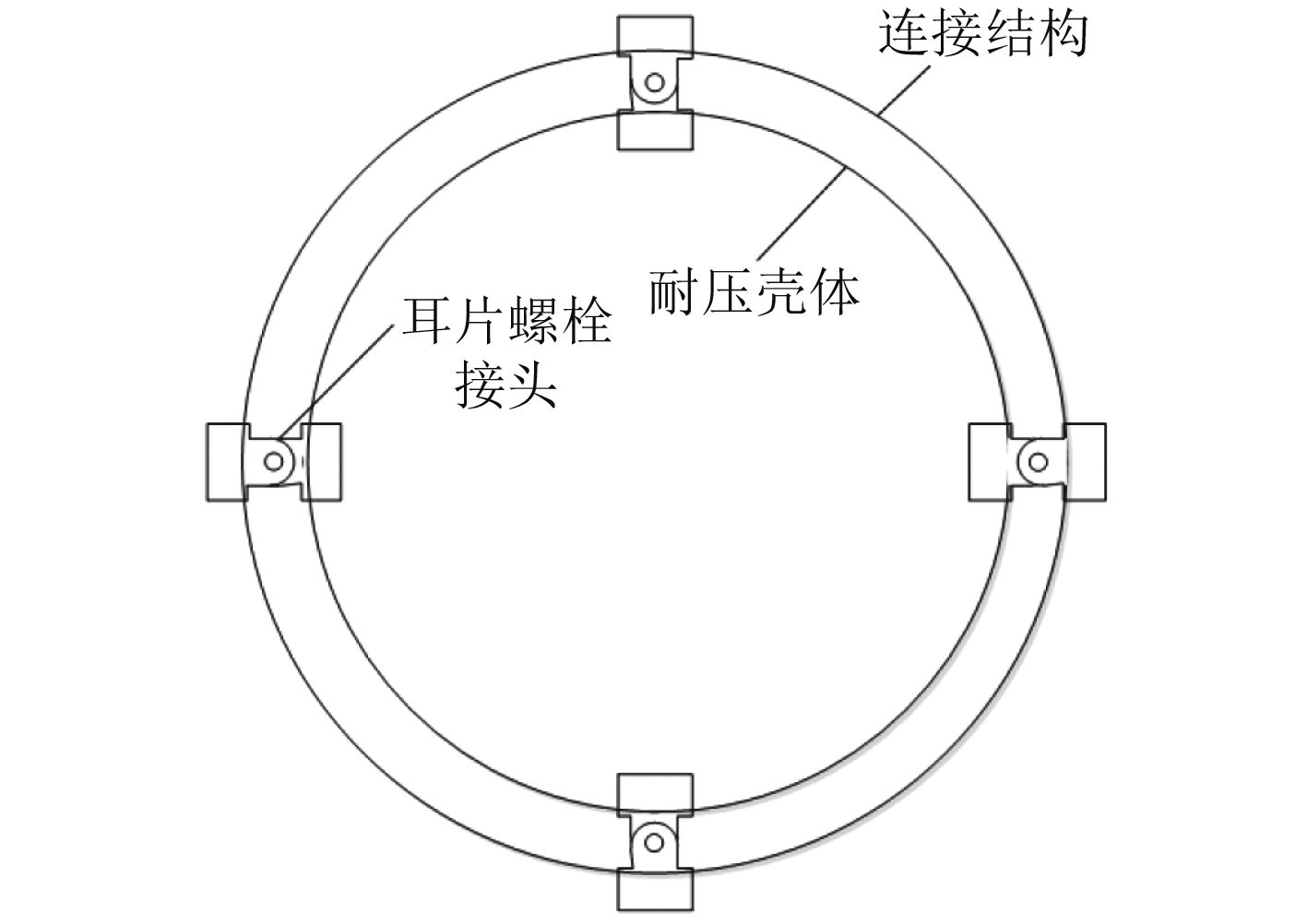

进行连接结构接头连接设计,可根据接头实际受载情况将连接结构与耐压体每个连接面设置4组或8组接头,接头布置如图6所示。实线接头为4组接头布置方案,实线加虚线接头为8组接头布置方案。

|

图 6 连接结构接头布置 Fig. 6 Joint arrangement of connecting structure |

每个耐压体通过4个连接面与连接结构相连,要保持连接结构与耐压体之间的载荷传递,连接结构至少应有1个连接面为固定接头,同时为了保证多耐压体之间的变形协调,则有且仅有1个连接面为固定接头,其余3个连接面为活动接头。

固定接头的形式如图7所示,每个连接面设置4组耳片接头,通过螺栓进行连接,耳片基座安装在连接结构和耐压体外肋骨上,固定接头可以传递轴向力和径向力,不允许耐压体与连接结构间产生相对位移。

|

图 7 耳片螺栓式固定接头 Fig. 7 Fixed joint with lug and bolt |

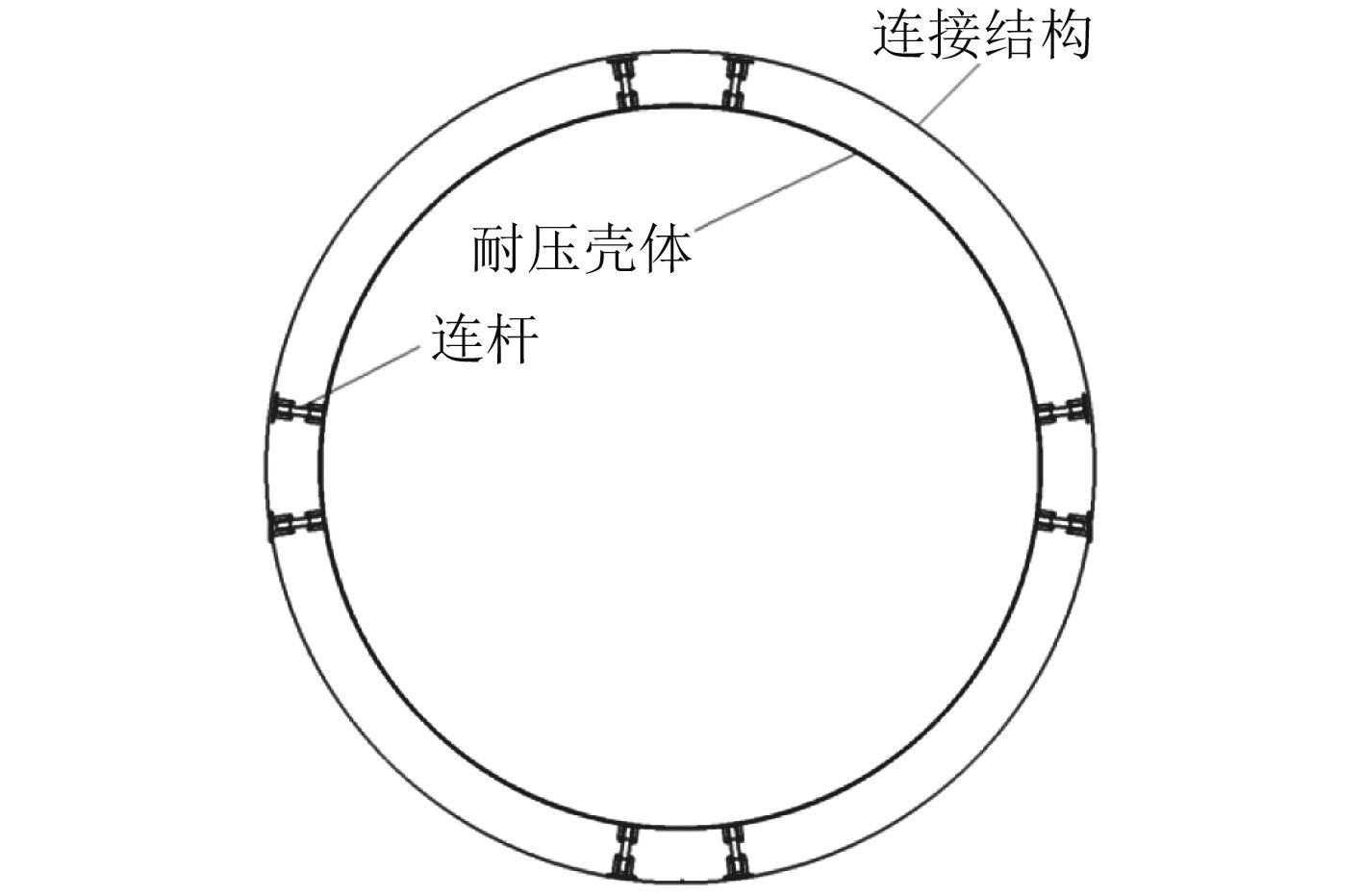

活动铰接型式[11]如图8所示,每个连接面设置4组接头,共8根连杆,连杆通过安装在耐压体和连接结构上的耳片连接,可以实现耐压体沿纵向在一定范围内的自由移动,只能传递径向力而不能传递轴向力。

|

图 8 连杆式活动接头 Fig. 8 Moving joint with connecting rod |

固定接头连接面可选4个连接面中的任一个,本文选取最前端连接面为例进行说明。连接结构与耐压体接头连接方案如图9所示。

|

图 9 连接结构与耐压体接头连接方案 Fig. 9 Connecting scheme of connecting structure and pressure hull |

采用上述接头连接形式的多耐压体平台在深海静水压力作用下可以实现耐压体的纵向自由移动,不会因多耐压体纵向变形不协调导致连接结构弯曲。

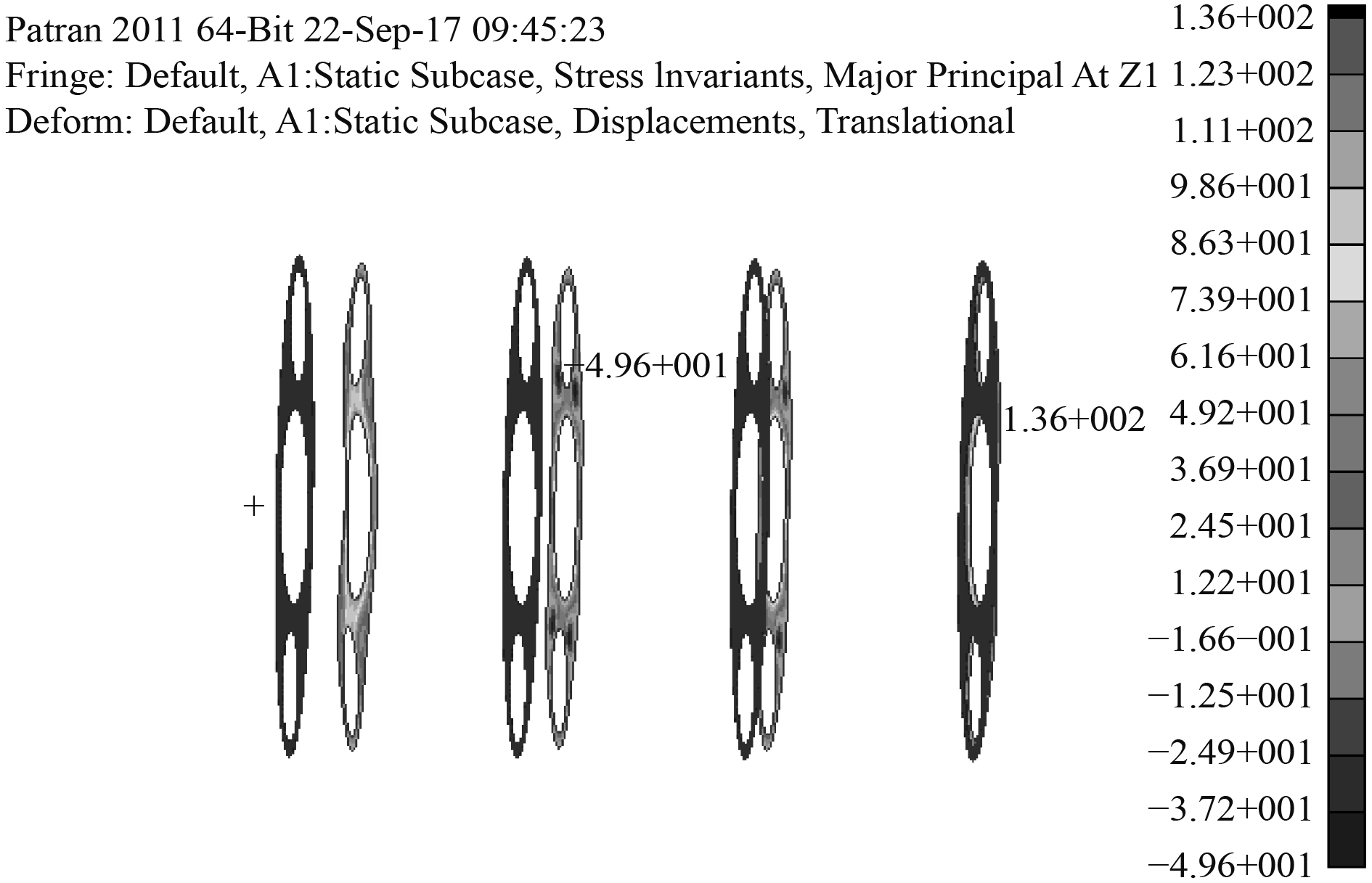

对连接结构接头连接型式的多耐压体大潜深平台进行静水压力载荷分析,得到连接结构最大主应力为136 MPa,比采用焊接方式减小95 MPa,降幅高达41.1%。连接结构最大主应力云图如图10所示。

|

图 10 接头连接形式的连接结构最大主应力 Fig. 10 Maximum principle stress of connecting structure with joint connection |

分析结果表明,连接结构接头连接设计可以有效解决多耐压体纵向变形不协调问题,大幅降低连接结构最大主应力,延长连接结构疲劳寿命。

4 位移补偿接头设计进行连接结构接头连接设计可以有效解决多耐压体在静水压力下的纵向变形不协调带来的问题,但深海载人平台在工作时除了受到深水压力的作用外,还可能会受到高达6~8 g的纵向冲击载荷作用,此时采用单连接面固定接头设计会使单个固定接头承受的载荷过大,此时除了增加该连接面固定接头数量以外,本章在上文连接结构接头设计的基础上,提出一种位移补偿接头设计方案,使其在下潜过程中可以实现耐压体纵向自由移动,下潜到工作深度后活动接头转变成固定接头,与初始固定接头共同承受纵向冲击力。

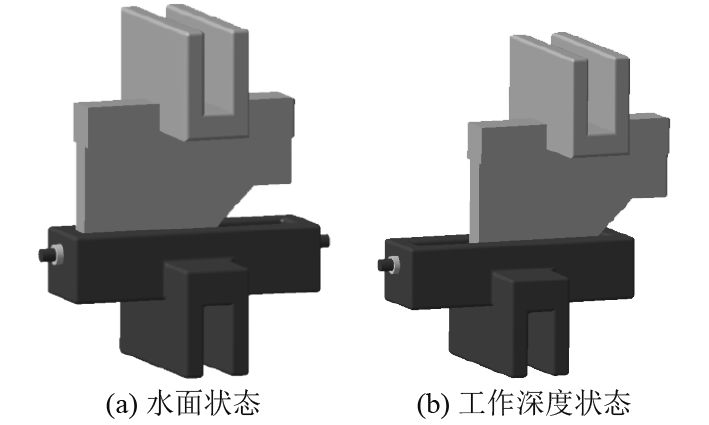

保持前连接面和中连接面接头形式不变,将后连接面设计成位移补偿接头,设计方案如图11和图12所示,图11为水面状态,图12为工作深度状态。在水面状态时,耐压体与连接结构为活动连接,耐压体可以沿纵向自由移动,随着下潜深度的增加,耐压体逐渐收缩,当下潜到工作深度时,后连接面活动接头与限位挡板接触,限制该活动接头继续移动,起到固定接头的作用,可以承受深海平台向后的冲击力。挡板与活动接头的距离应根据耐压体在工作深度静水压力作用下的收缩量确定。

|

图 11 位移补偿接头方案水面状态 Fig. 11 Displacement-compensation joint on water surface |

|

图 12 位移补偿接头方案工作深度状态 Fig. 12 Displacement-compensation joint in operating depth |

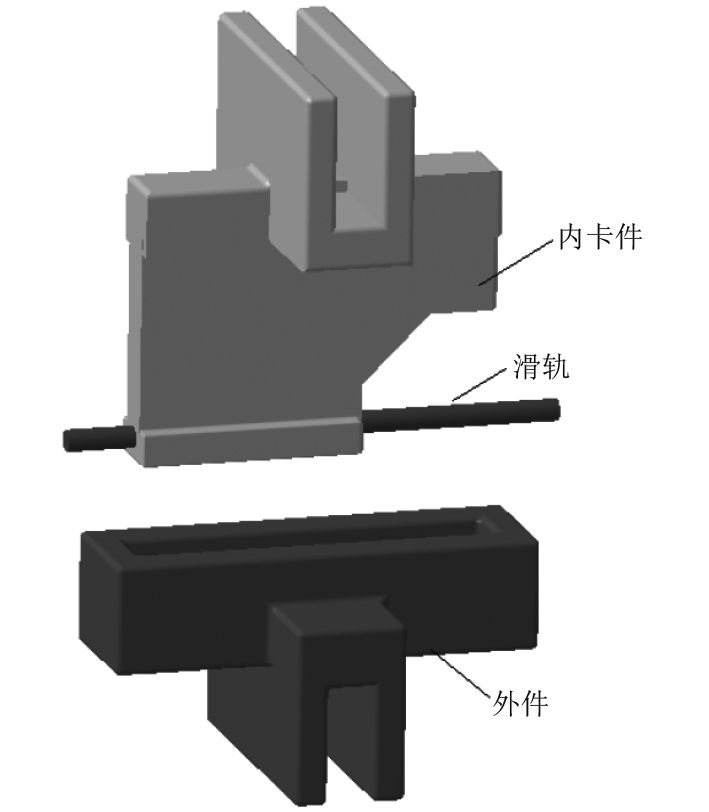

位移补偿接头具体形式如图13所示,内件卡在外件的卡槽内。根据耐压体的收缩量,内件可以在外件的卡槽中纵向移动,确保在工作深度静水压力下变形收缩后与外件在纵向紧密接触,起到固定接头的作用。位移补偿接头与连接结构和耐压体通过螺栓连接。

|

图 13 位移补偿接头结构形式 Fig. 13 Structure form of displacement-compensation joint |

位移补偿接头分开状态如图14所示。

|

图 14 位移补偿接头分开状态 Fig. 14 Displacement-compensation joint in separate state |

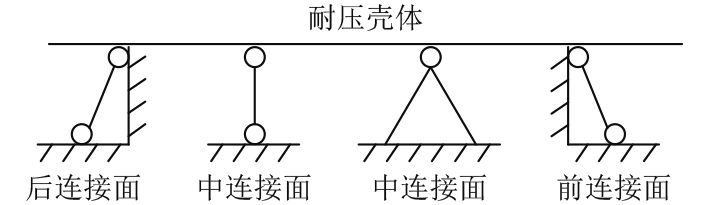

为使大潜深平台能够承受纵向向前、向后2个方向的冲击力,可将固定接头连接面选在某一中间连接面上,前连接面与后连接面均布置位移补偿接头,前连接面位移补偿接头布置方向与后连接面相反,布置形式如图15所示。固定接头与前连接面位移补偿接头共同承受纵向向前的冲击载荷,与后连接面位移补偿接头共同承受纵向向后的冲击载荷。

|

图 15 前、后连接面动态补偿接头设计 Fig. 15 Displacement-compensation joint design of front and behind connecting surface |

在实际使用时,可以设计制造1组不同位移补偿量的接头,根据每次任务的工作深度选用位移补偿量合适的接头。

5 结 语1)通过对多耐压体大潜深平台大圆柱壳、小圆柱壳以及组合状态进行静水压力有限元分析,发现在静水压力作用下,大、小圆柱壳纵向位移不协调导致连接结构发生弯曲,连接结构的最大主应力大幅增加,会加速耐压体与连接结构焊接部位及连接结构自身发生疲劳破坏;

2)连接结构厚度增大50%后再次进行有限元分析,发现连接结构弯曲变形量几乎没有变化,最大主应力值降低8%,表明通过增大连接结构厚度来加强连接结构的方法不能有效解决多耐压体变形不协调问题;

3)通过对比分析多耐压体连接结构采用焊接和接头连接的优缺点,提出一种前连接面为固定接头、其余连接面为活动接头的连接结构接头连接方案,可以使耐压体产生纵向位移时自由移动,连接结构不会发生弯曲,最大主应力降低41.1%,表明该连接结构接头连接方案对解决多耐压体变形不协调问题有效;

4)考虑到大潜深平台在工作时会受到纵向冲击载荷作用,提出一种位移补偿接头设计方案,能够实现在活动接头和固定接头之间的转换,可以与固定接头共同承受工作时的纵向冲击载荷。

| [1] |

CHIN J, DAVY H, NATE L, et al. Design report littoral warfare submarine (SSLW)[D]. VT Total Ship Systems Engineering, Virginia Tech Ocean Engineering Team SCRAP, 2005.

|

| [2] |

PRINS C A, VERSTEEG N, BREEN P C, et al. REACH a submerged remote sensing reconnaissance system[C]// Undersea Defense Technology Europe Conference &Exhibition, 2008.

|

| [3] |

汪玉, 姚耀中. 世界海军潜艇[M]. 北京: 国防工业出版社, 2006: 315–318.

|

| [4] |

谢祚水, 王自力, 吴剑国. 潜艇结构分析[M]. 武汉: 华中科技大学出版社, 2003: 199–216.

|

| [5] |

唐俊娟, 司马灿, 张效慈. 新型大潜深平台多耐压体连接结构设计[J]. 江苏船舶, 2010, 27(1): 1-7. TANG Jun-juan, SI Ma-can, ZHANG Xiao-ci. Design on a new-type large diving depth platform multi pressure shells bonded structure[J]. Jiangsu Ship, 2010, 27(1): 1-7. DOI:10.3969/j.issn.1001-5388.2010.01.001 |

| [6] |

徐强, 万正权, 沈永春. 深海多体连接框架结构设计研究[J]. 钢结构, 2011, 26(9): 46-50. XU Qiang, WAN Zheng-quan, SHEN Yong-chun. Structure design and research on framework of deep-sea multi-pressure hull[J]. Steel Construction, 2011, 26(9): 46-50. DOI:10.3969/j.issn.1007-9963.2011.09.011 |

| [7] |

LU Y H, ZENG J, WU P B, et al. Fatigue life initiative reliability design method of welded bogie frame of railway vehicles[C]//International Conference on Computer Engineering and Technology, 2010.

|

| [8] |

LU Y H, ZENG J, WU P B, et al. Research on multiaxial fatigue strength assessment of railway vehicle bogie frame[C]// International Conference on System Science, 2010.

|

| [9] |

RAHMAN M. Modeling, analysis and fatigue life predition of lower suspension arm[J]. Advanced Materials R, 2011, 264–265: 1557-1562. |

| [10] |

闫坤, 王瑞杰. 最大主应力预测点焊疲劳寿命研究[J]. 机械科学与技术, 2016, 35(9): 1387-1390. YAN Kun, WANG Rui-jie. Fatigue life prediction for spot welded joints considering major principal stress[J]. Mechanical Science and Technology for Aerospace Engineering, 2016, 35(9): 1387-1390. |

| [11] |

杨华保, 谢洪涛, 史振海, 等. 融合式内外层结构受力特性分析[J]. 航空工程进展, 2014, 5(4): 469-474. YANG Hua-bao, XIE Hong-tao, SHI Zhen-hai, et al. Analysis on stress characteristics of reusable launch vehicle′s inner and outer structure[J]. Advances in Aeronautical Science and Engineering, 2014, 5(4): 469-474. DOI:10.3969/j.issn.1674-8190.2014.04.010 |

2019, Vol. 41

2019, Vol. 41