2. 海军驻上海电站辅机厂军事代表室,上海 200090;

3. 海军装备部驻上海地区军事代表局,上海 200031;

4. 华中科技大学 机械科学与工程学院,湖北 武汉 430074

2. Military Representative Office of the Navy in Shanghai Power Station Auxiliary Equipment Plant, Shanghai 200090, China;

3. Military Representative Bureau in Shanghai Area, Naval Armament Department, Shanghai 200031, China;

4. School of Mechanical Science and Engineering, Huazhong University of Science and Technology, Wuhan 430074, China

随着经济的发展,噪声污染已成为当今社会环境污染的三大公害之一,给人类健康带来极大的危害。机电设备的噪声越来越受到各行业的重视,降噪减振已成为许多厂家产品升级换代的研究方向。

离心泵广泛应用于水利电力、石油化工、矿山冶金、建筑环保、航天航空、舰船舰艇等各个领域。随着环保意识的增强及对技术性能要求的提高,有些用户对设备噪声的重视程度,甚至超过了节能降耗。如何有效降低泵组噪声,已成为提升其市场竞争能力的一个重要因素。泵类流体机械学科与其他学科的交叉越来越广泛,来自不同行业及不同专业的科研人员,进行跨学科的共同研究越来越普遍,逐步形成全要素、多领域、高效益的军民融合深度发展格局。

1 国内外研究综述泵组噪声,主要包括离心泵噪声和电动机噪声。根据电动机噪声产生机理的不同方式,大致可分为三大类:电磁噪声、机械噪声、空气动力噪声,其中电磁噪声占很大比例。

引起离心泵运行噪声的因素有很多,除了泵组自身的电气结构和机械结构外,还包括流体动力学因素,运行的转速、流量和扬程等工况,以及输送介质等。离心泵的噪声分为机械噪声和流噪声,几乎全部来自于泵壳内部,与泵壳内流体的压力脉动直接相关[1]。机械噪声为机械结构振动的辐射噪声,所产生噪声的峰值频率通常为离心泵转速的倍数[2]。机械噪声主要来自轴承、机封、密封环、平衡鼓等摩擦以及连接螺栓、键销、管接头等的松动。机械噪声通常可以忽略不计,除非有严重的轴承机封磨损或转子擦碰等故障发生。

流噪声包括水动力噪声和气动力噪声,也称为流体动力性噪声,主要由旋转噪声和湍流噪声组成。赵威[3]指出旋转噪声为离散噪声,与离心泵内部的动静干涉有关。而湍流噪声为宽频噪声,主要与流体与叶片的相互作用、漩涡的生成、扩散和溃灭,汽蚀以及粘性尾流等非定常现象有关。周心一等[4]指出流噪声的一般特点是频率覆盖域很宽的宽带连续谱噪声,其上也可叠加一些特征线谱。线谱噪声反映了离心泵的结构特征,主要表现为轴频、叶频及其倍频,与离心泵的动平衡、转速以及叶轮的叶片数相关。

蒋爱华等[5]提出对离心泵噪声进行全局性研究,包括管路、阀门等在内,研究其诱发的噪声对噪声总级的贡献。贺小峰等[6]指出水流通过的方向遇有面积变化的流道或阀口时,因剪切、摩擦及涡流现象而产生噪声。龚卫锋等[7]指出在多工况下运行的离心泵,采用变频器变速调节替代阀门节流调节,能够有效地降低离心泵的振动和噪声。张德满等[8]通过试验研究发现,变频调速时离心泵出口振动更小,因此通过变频调速,可以降低离心泵出口的振动和噪声。柯兵等[9]等强调在管路系统声学特性测试技术等方面,开展更深入、更细致的研究。

夏极等[10]针对典型的离心泵组,设计了蓄能器和亥姆赫兹消声器相结合的低噪声排水装置。周志杰等[11]对管路阀门阻力系数进行了研究,更准确地掌握管路系统的阻力特性,满足节能和低噪声需求。李志印等[12]对引起管路振动噪声的气流峰值频率进行了分析,提出了降低风管气流速度,关键部位采用双吊架结构隔振。赵大为、沈正帆、王勇、喻萌、蔡标华、孙营辉等[13 – 18]在管路及系统的噪声、压力脉动及减振降噪方面取得了许多研究成果,包括管路压力脉动抑制装置、隔振通舱管件、弹性隔振器、管路约束方式、管路弹性支撑以及液压系统等,对管路系统研究及声波传递特性的研究渐趋成熟。

目前国内外离心泵噪声特性的研究,主要侧重于单级离心泵,对于大功率高扬程多级离心泵,则不多见。多级离心泵的计算模型,大多未充分考虑密封环、平衡鼓、回水管、轴承、轴向力等多个因素之间的耦合作用,无法满足多级离心泵在大流量、高扬程及多转速下的计算需求。流场计算时通常只计算出叶轮转动几周或十几周的瞬态流场结果,对更长运转时间的结果缺少分析和验证。多级离心泵噪声特性的试验研究,对于降低离心泵组噪声水平,提高其整体性能具有重要意义。

2 试验介绍某型号泵组由多级离心泵、电机、变频器、控制箱等组成。根据设计要求,离心泵有3个运行工况,分别为小流量工况、额定流量工况、大流量工况。在每个运行工况下,测试离心泵的噪声特性。

离心泵配用两极三相异步电动机,电流频率50 Hz。测试点工况为额定流量工况和小流量工况,小流量工况运行流量为额定工况的0.5倍。泵组的轴频50 Hz,首级叶轮叶频250 Hz,次级叶轮叶频350 Hz。

该泵设计为径向吸入和径向排出结构,水力部件通过导轴承支撑,并通过联轴器与电机连接。采取节段式壳体设计,具有多个扭曲叶片的闭式离心式叶轮。滑动轴承采用高分子复合材料。机械密封采用集装式,用于输送清洁或含泥沙颗粒的淡水、海水。为了降低整个泵组的噪声,在泵的结构上采取了高强度高精度的设计,优化设计了叶轮、导叶及压水室等流道结构。

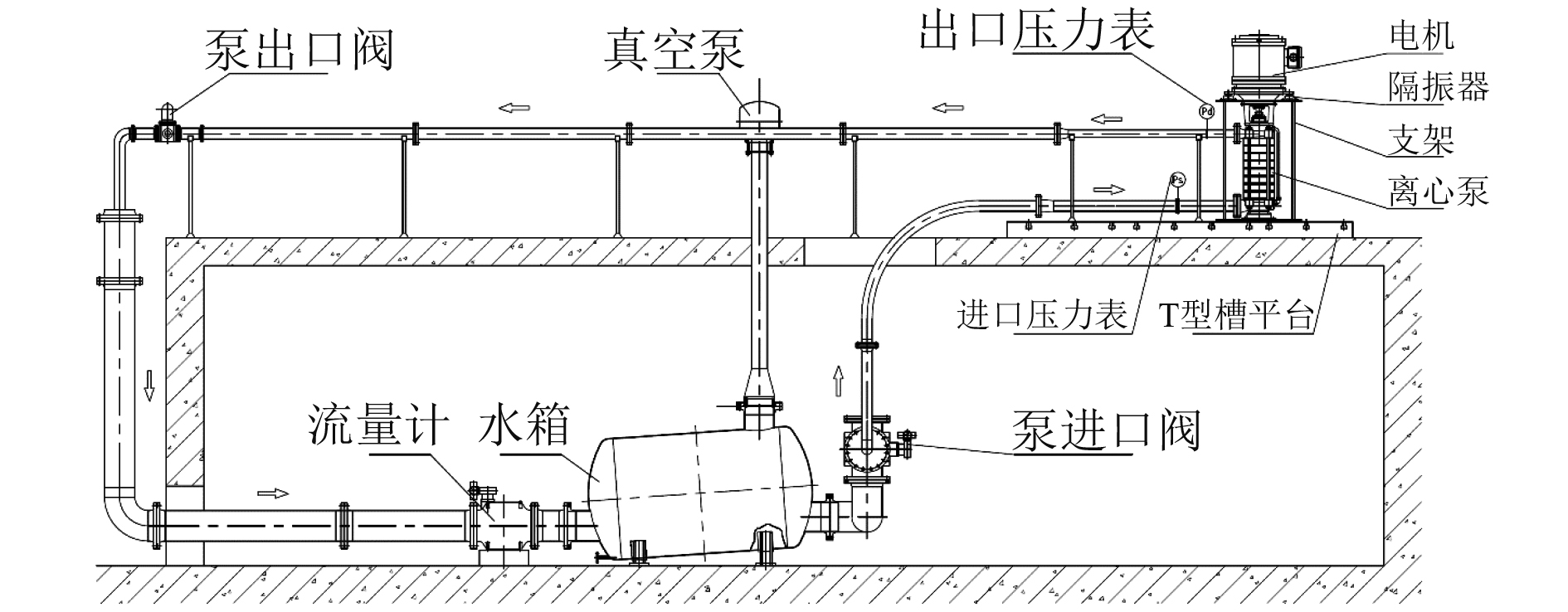

2.1 试验台系统试验台系统由离心泵、电机、进出口阀门、管路、水箱、压力表、压力变送器、流量计等组成,如图1所示。水流从水箱流出,经过泵进口阀到达泵的进口,在离心泵内加压后从出口流出,经过泵出口阀、管路、流量计等回到水箱内,构成一个闭式循环。

|

图 1 试验台系统示意图 Fig. 1 Schematic diagram of test system |

主要测试仪器:噪声振动多分析系统、声级校准器、传声器组、标准激励器、压力表、压力变送器、流量计等。

试验台系统:用于水泵性能测试的闭式试验台,其测试不确定度小于0.5%。设备仪器仪表标定证书符合GB/T 3216及GJB 4058的精度要求。

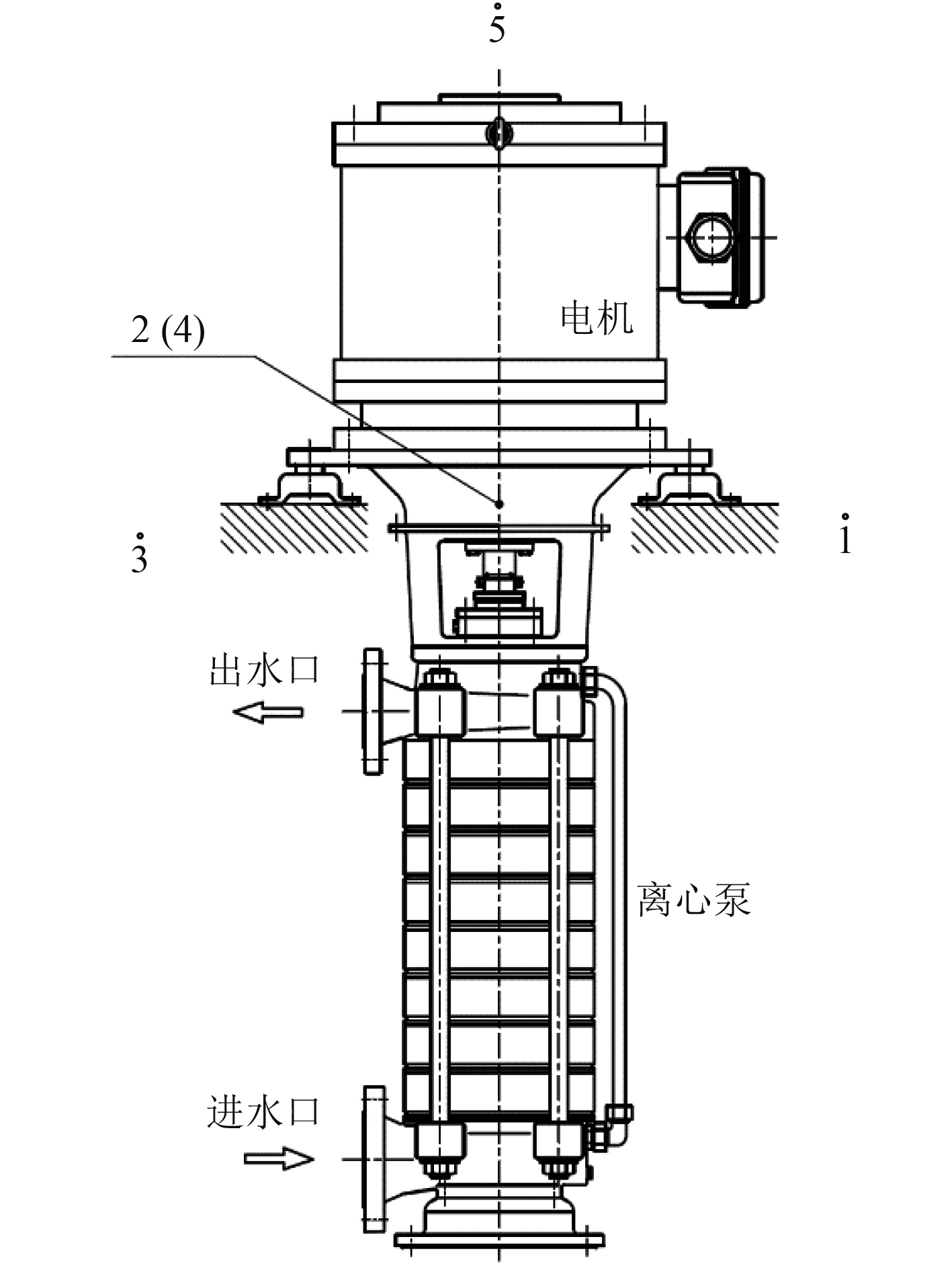

2.2 噪声试验环境及测点布置试验环境:多级离心泵为立式结构,采取腰部支撑弹性安装于试验支架上,支架与基础平台刚性连接,进出口管路采用弹性安装。在进出管路及阀门部位包上吸音棉,以减轻干扰。出口阀门在管路上距离泵10 m以外,可以忽略其噪声对测试结果的影响。测试现场背景噪声A声级不超过45 dB,低于被测设备A声级10 dB以上,本次测试数据无需修正。实验室内空间高大宽阔,室内空气流速小于1 m/s,除地面反射外,周边墙体及顶棚距离较远反射可忽略不计,是比较理想的声学测量环境。

噪声测点布置见图2,其中1~5号测点为噪声测点。各测点离泵组表面的距离均为1 m。5号测点布置在泵组正上方1 m处。其中1~4号测点布置在泵组的前后左右,离地面基础平台的高度为1.5 m。

|

图 2 噪声测点布置示意图 Fig. 2 Schematic diagram of noise measuring point arrangement |

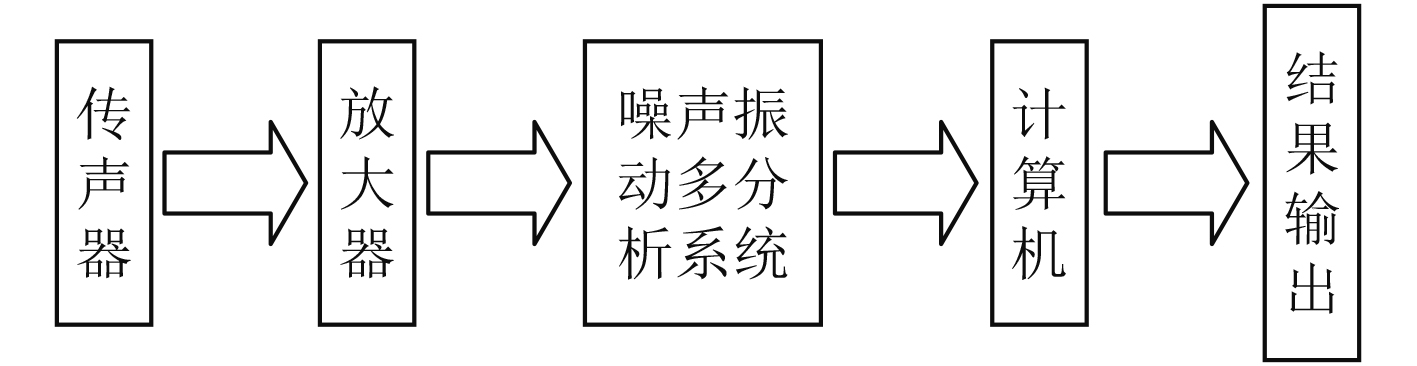

噪声测量系统及流程见图3。通过5个测点的传声器取得信号,经过放大分析计算后,分别输出5个噪声数据,然后计算平均值。根据泵组不同频带的空气噪声A计权声压级,绘成频谱图。

|

图 3 噪声测量系统框图 Fig. 3 Block diagram of noise measurement system |

泵组空气噪声的测量包括,空气噪声A计权声压级(20 Hz~10 kHz)和空气噪声1/3倍频程频带声压级(20 Hz~10 kHz)。离心泵配用变频水冷电机,在模拟负载下单独测得的水冷电机的空气噪声A计权声压级较低,相对于离心泵的噪声而言可忽略不计。

3.1 试验内容对于同一台多级离心泵,在不同运行条件下分别进行了3次噪声测试。测试单位、人员和地点都相同。泵运行时没有汽蚀现象发生,对噪声的影响可以忽略。噪声测试时,泵的进口阀门全开,出口阀门开度根据工况调整。

第1次试验测试时,泵组仅仅经过数小时的性能试验及汽蚀试验,为全新的状态。第2次试验测试时,泵组已完成了连续3个多月的清水运行试验及1个多月的泥沙运行试验,为轻微磨损状态。第3次试验测试时,泵组已进行了拆检清洗,叶轮和导叶的流道再次打磨,经修复还原配合间隙。

3.2 试验步骤1)检查试验场地环境是否符合要求,检查电机、变频器、控制柜接线是否正确。

2)完全打开泵进口阀门并关闭出口阀门,通电点动试运转,检查电机旋向是否正确。选择低速启动,然后缓慢调节转速,逐步上升到额定值。最后逐渐打开出口阀门使流量扬程到额定工况点。泵组应始终平稳运行,没有异常振动或噪声。

3)测量泵的进出口压力、转速、流量、电流、电压及空气噪声等。

4 试验结果及分析泵组在小流量工况和额定流量工况分别做了3次测试,得到了多组噪声频谱数据。每组数据各不相同,但是发现了共同的变化趋势。由于电机噪声和离心泵机械噪声在这里忽略不计,因此从离心泵流噪声的角度来对试验结果进行分析。

4.1 小流量工况泵组的空气噪声A计权声压级,第1次测试为较优水平,比常规产品低3 dB以上。第2次测试比第1次高出2 dB。第3次测试最好,比第1次低2 dB。总体噪声水平第2次最高,第3次最低,与泵组的实际运行状态相符合。在全部5个测点中,经过多次测量统计分析,在泵的出口方向测点3的声压级最高,与之相对在泵的出口背后测点1的声压级最低,相差2个多分贝。可以看出噪声辐射的主要方向为泵的出口。

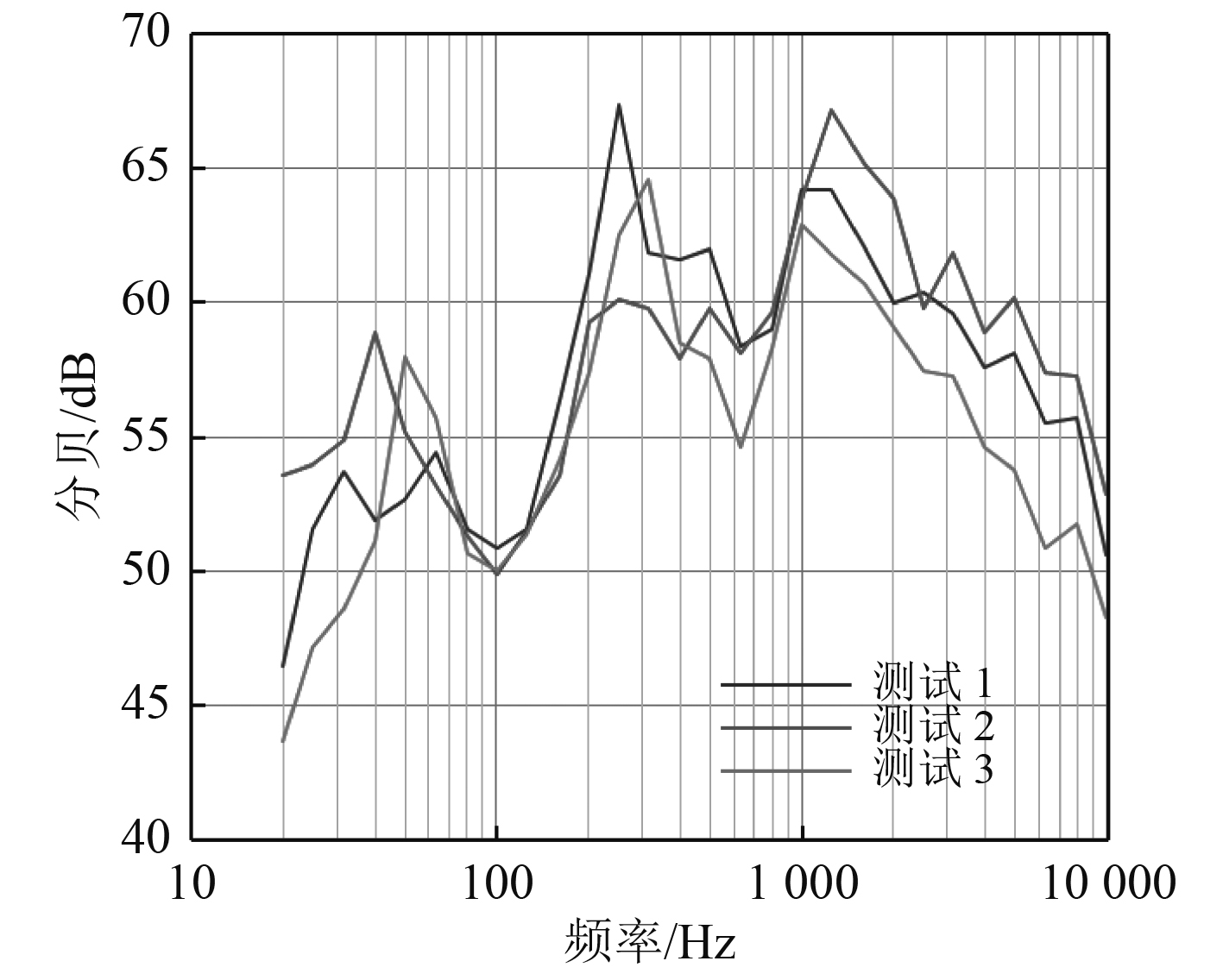

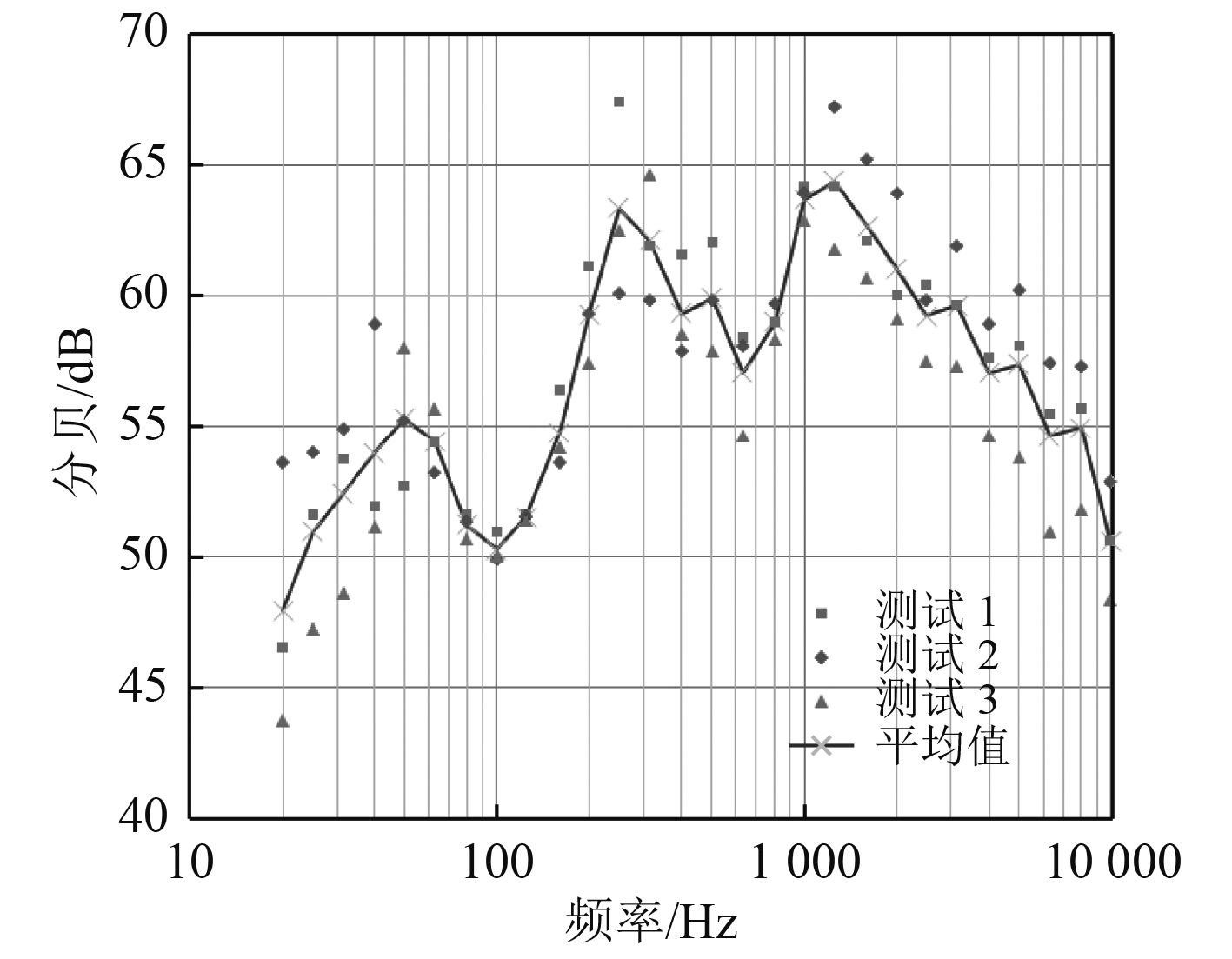

泵组的空气噪声1/3倍频程频带声压级,3次测试的频谱图变化趋势基本相同,可以归纳为三峰两谷(见图4)。将3次测试的声压级平均值绘成1条曲线,则空气噪声1/3倍频程频带声压级的变化趋势,更加清晰明朗(见图5)。

|

图 4 1/3 Oct频带声压级频谱图 Fig. 4 1/3 Oct band sound pressure level spectrum |

|

图 5 1/3 Oct频带声压级均值频谱图 Fig. 5 1/3 Oct band sound pressure level average spectrum |

第1个波峰的频率为50 Hz,为泵组的轴频,与振动的频谱图高度吻合,同为第1个波峰。主要是由于转子的几何中心与质量中心不一致引起的噪声,与泵转子和电机转子的动平衡质量有密切关联。离心泵转子轴系的不平衡,在制造及运行过程中需要高度重视。蒋劲等[19]指出,转子不平衡包括转子系统的质量偏心,以及运行中转子部件出现的缺损或变形造成新的质量偏心。陈炯等[20]通过频谱分析,发现汽轮机和发电机的轴频较为突出,指出要重视整机轴系的动平衡。第1个波谷的频率为100 Hz,恰好是交流电频率的2倍,为电磁噪声和装配不对中导致零件碰擦引起的摩擦噪声,其幅值较小,一方面是电机轴和泵轴的对中非常好,另一个方面是电机采用了水冷结构,噪声通过水体衰减较大。

第2个波峰的频率为250 Hz,为泵组首级叶轮的叶频(叶频f=n*Z/60),降低叶轮出口的流速,减小对导叶的冲击,可以消减该波峰。泵组次级叶轮的叶频为350 Hz,该点处于高位但未形成波峰,噪声影响没有首级叶频大。由于多级离心泵的叶轮在键槽加工及转子装配上,为避免叶轮叶片旋转过程产生低倍频激励,采取了相邻叶轮的叶片在圆周方向角度均匀错开布置方案,使得多个次级叶轮叶频噪声的峰值在时间上并不同步,削弱了其叠加峰值。

第3个波峰的频率为1 250 Hz,则是轴频、叶轮叶频、导叶叶频等多次谐波以及泵组或零部件的固有频率的叠加,成因比较复杂。从均值来看是最高的一个波峰,而且该波峰的频率有一定的波动性,每次测试并不固定,第3次测试时是1 000 Hz。第3个波峰过后噪声频谱曲线迅速下行,而同时测得的机脚振动加速度频谱曲线,则是继续上行,说明高频噪声在传播途中迅速衰减。

第2次测试的曲线与第1次对比,发现1 000 Hz以上频率的声压级普遍增加,1 000 Hz以下的则有升有降。泵组修复后第3次测试的曲线与第2次测试对比,发现500 Hz以上频率的声压级普遍降低,500 Hz以下的则有升有降。说明高频噪声在泵组长时间运行磨损后会增大,主要原因在于磨损后主要零件的配合间隙增大。

第3次测试是在泵组修复后进行的,测试的曲线与第1次测试对比,同样也发现500 Hz以上频率的声压级普遍降低。泵组修复后主要零件的配合间隙减小,还原到了初始状态。但叶轮和泵体的流道,经过含泥沙水1个多月的冲刷磨损后,表面粗糙度降低,说明高频噪声降低与泵组的流道表面粗糙度降低密切关联。李环等[21对表面粗糙度做了详细的研究,表面粗糙度降低则高频噪声随之降低,表面粗糙度噪声在高频水动力噪声中占重要地位。总体说来,泵组长时间运行磨损后,因配合间隙增大噪声会增大。经修复还原配合间隙后,因流道表面粗糙度降低噪声又会降低,甚至低于第1次出厂时的状态。

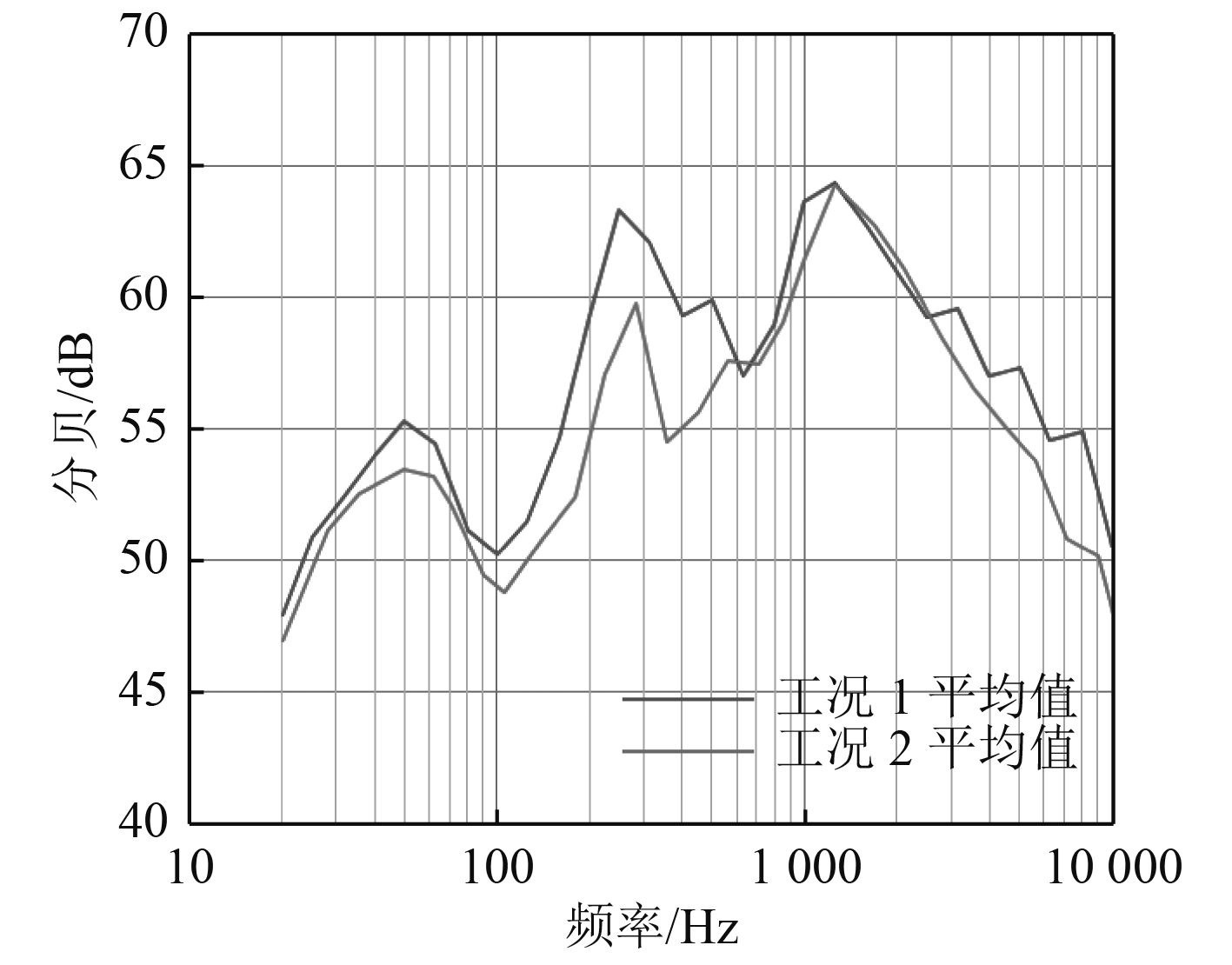

4.2 额定流量工况以上的频谱图及数据分析,是基于运行流量为额定流量0.5倍的小流量工况下做出的。在运行流量为额定流量的工况下,得到的结论也是相似的。3个典型波峰的频率依旧分别是50 Hz,250 Hz,1 250 Hz,只是幅度有所降低。频率1 250 Hz的噪声声压级基本没有变化,轴频50 Hz的噪声声压级降低了约2个分贝,叶频250 Hz的噪声声压级降低了最多,约4个分贝(见图6),工况1表示0.5倍的额定流量下的小流量工况,工况2表示额定流量工况。

|

图 6 1/3 Oct频带声压级均值对比频谱图 Fig. 6 1/3 Oct band average sound pressure levelcomparison spectrum |

在额定流量工况下,泵组的效率最高,噪声要低于小流量工况。在小流量工况或大流量工况下,叶轮出口的水流与导叶或者隔舌间的冲击损失很大,并且在流道内会形成有害涡流,使叶频及其谐波分量有所增加,造成了较大的振动和噪声。另外大流量工况下由于流速增加,还会加大湍流噪声。赵威等[22]通过研究得出,离心泵在流量小于额定工况时,偏离额定工况越大,噪声越大。在孙霖等[23]的研究中,也印证了该现象。在同一转速下,设计工况的噪声水平低于非设计工况,非设计工况下的较强的压力脉动和不稳定流动加剧了噪声水平。

海尔曼[24](Dieter-Heinz Hellmann)在其专著《离心泵大全》中指出,在无空化状态下运行时,离心泵有10–9~10–6的功率需求量被转化成噪声级。噪声类型包括固体声、液体声和空气声。不论是处于节能,还是处于减振降噪等原因,都应使水泵经常在最佳效率工况点下运行,这样,额定转速下的噪声辐射程度最小。

5 噪声特性从电机轴端输出的能量主要用于流体的输送,较少部分转化为热能,极少部分以振动噪声等形式向外辐射传播。通常效率高的离心泵,振动和噪声都会相对比较小,其水力设计、机械设计及产品制造装配等都会处于较优的水平。但振动和噪声相对较小的离心泵,其效率不一定高。例如采用切割叶轮增大叶轮和蜗壳隔舌之间间隙的离心泵,通过牺牲效率来减振降噪,以及采用阻尼机架及隔振吸音材料的离心泵,其测得的振动和噪声会比较小,但效率则是高低参差不齐。

在离心泵的研究领域。噪声振动和效率是2个独立的研究课题,但彼此又存在交集。噪声源于振动,振动源于力的作用,都随着时间的变化而变化,不停地向四周扩散,体现了能量的传递与转化。正如效率与汽蚀难以兼顾一样,效率与噪声也难以兼顾,必要时牺牲效率来降低噪声。

多级离心泵的流噪声来源主要有三点:一是隔舌部位,末级叶轮出水对压水室隔舌部位的冲击引起,也是最大的噪声源。受叶轮出口射流尾迹流动和叶片与隔舌动静干涉作用的双重影响,在能量转换的过程中,其内部流动很不均匀。二是导叶的进口边部位,首级叶轮和次级叶轮出水对导叶进口边的冲击引起。三是密封环及平衡鼓间隙部位,由高压水流的回流扩散引起。

水流的速度及压力急剧变化的部位,最容易产生脱流、漩涡、汽蚀等复杂流态,最容易诱发振动引起噪声。转子不平衡或与电机轴心线不对中,以及运行时偏额定工况产生的较大径向力,都会引起轴心线弯曲偏移,加大上述噪声。另外轴承和机封的磨损以及连接螺栓和键销等松动,也会诱导间隙振动引起高频噪声。

噪声在传播的过程中,受流体不均匀分布和边界的影响和制约,存在反射、折射和干涉等现象,会产生声线弯曲、信号起伏和畸变,并且高频噪声易被流体吸收。噪声源及传播路径存在多样化,某一时刻测量的噪声值实际上来自多个相近时刻的噪声源。一部分噪声是通过泵壳体向空气中传播,另一部分是先通过水流传播,再通过管壁及阀门等向空气中传播。在金属壳体中、水中及空气中的声速各不相同,并且差异很大。另外部分噪声由高速旋转的叶轮产生,噪声源在高速运动中,传播时可能产生多普勒频移现象。

6 主动降噪措施降低离心泵组的噪声水平,对于保障战术技术性能增强战斗力,提高舰船的声隐身能力,及改善工作环境具有重要的作用。在离心泵主动降噪方面,有如下几点改进措施:

1)应用双流道蜗壳或带导叶扩散体,减小泵的径向力,减轻轴承的磨损;

2)提高转子部件的刚度及动平衡精度、提高电机轴和泵轴的对中精度;

3)提高零件加工精度减小装配间隙、尽可能降低流道表面的粗糙度;

4)选择合理的叶轮与导叶进口边或与蜗壳隔舌的间隙、合理的密封环间隙;

5)提高螺栓连接及键销连接的装配精度、控制螺栓连结的预紧力矩;

6)优化电机的电磁方案及结构设计、确保磁力中心线与机械中心线重合;

7)选用优质的低噪声轴承、采用变频调速电机及水冷方案;

8)避免泵组出现共振诱发噪声,最好的解决方法是改变固有频率[25],调整泵组质量或机架刚度,使泵组及其零部件的固有频率与振动源的频率错开;

9)运行时优先选择额定转速和流量下的高效工况点等。

7 结 语本文回顾了国内外离心泵噪声特性研究的技术特点及发展趋势,总结了离心泵的噪声特性及来源,并提出了具体的降噪措施。探索声振,动中求静。离心泵噪声振动是泵行业的研究热点和前沿,并且将持续发展。

在多次测试多级离心泵的噪声特性基础上,发现噪声辐射的主要方向为泵的出口,最大噪声源在于压水室隔舌部位。分析了某型号多级离心泵声压级在各种频率下的变化趋势。典型特征是在频谱图上出现了3个较大的波峰,对应的噪声频率是轴频、叶频等多种特征频率的叠加。在额定流量工况下,泵组的噪声要低于小流量工况,主要是叶频噪声降低较多。高频噪声在泵组长时间运行后,随着因磨损密封间隙的增大而增大,导致泵组的总体噪声增大。

| [1] |

BOLTON N. Noise generation in pumps[A]. In: Noise in Fluid Machinery[M]. London: ImechE Seminar Publication. March, 1999: 29–44. 2

|

| [2] |

LANGTHJEM M A, OLHOFF N. A numerical study of flow-induced noise in a two-dimensional centrifugal pump. Part II. Hydroacoustics[J]. Journal of Fluids & Structures, 2004, 19(3): 369-386. |

| [3] |

赵威. 离心泵的流噪声数值计算及声优化[D]. 华中科技大学, 2013. ZHAO Wei. The numerical simulation of the flow noise in the centrifugal pump and noise optimization[D]. Huazhong University of Science and Technology, 2013. |

| [4] |

周心一, 吴有生. 流体动力性噪声的相似关系研究[J]. 声学学报, 2002(4): 373-378. ZHOU Xin-yi, WU You-sheng. Study of similarities for fluid-dynamic noise[J]. Acta Acustica, 2002(4): 373-378. DOI:10.3321/j.issn:0371-0025.2002.04.015 |

| [5] |

蒋爱华, 张志谊, 章艺, 等. 离心泵噪声研究的综述和展望[J]. 振动与冲击, 2011, 30(2): 77-84. JIANG Ai-hua, ZHANG Zhi-yi, ZHANG Yi, et al. Review and outlook of studying on noise of centrifugal pumps[J]. Journal of Vibration and Shock, 2011, 30(2): 77-84. DOI:10.3969/j.issn.1000-3835.2011.02.016 |

| [6] |

贺小峰, 曾伟, 王学兵, 等. 水压柱塞泵噪声特性的试验研究[J]. 中国机械工程, 2008, 19(2): 160-162. HE Xiao-feng, ZENG Wei, WANG Xue-bing, et al. Experimental research on the noise performance of a water hydraulic piston pump[J]. China Mechanical Engineering, 2008, 19(2): 160-162. DOI:10.3321/j.issn:1004-132X.2008.02.008 |

| [7] |

柯兵, 谢志强. 管路系统声学设计技术的现状及发展趋势[J]. 中国舰船研究, 2008, 3(2): 57-63. KE Bing, XIE Zhi-qiang. A review of acoustical design technologies for shipboard piping system[J]. Chinese Journal of Ship Research, 2008, 3(2): 57-63. DOI:10.3969/j.issn.1673-3185.2008.02.015 |

| [8] |

龚卫锋, 李兵, 孙卫平, 等. 电动离心泵振动特性试验研究[J]. 流体机械, 2012, 40(4): 10-12. GONG Wei-feng, LI Bing, SUN Wei-ping, et al. Experimental study on the electric centrifugal pump's vibration characteristic[J]. Fluid Machinery, 2012, 40(4): 10-12. DOI:10.3969/j.issn.1005-0329.2012.04.003 |

| [9] |

张德满, 俞健, 邱浩然, 等. 变频调速对离心泵振动的影响研究[J]. 舰船科学技术, 2016, 38(15): 72-75. ZHANG De-man, YU Jian, QIU Hao-ran, et al. Research on the influence of centrifugal pump vibration under different speed-adjustable method[J]. Ship Science and Technology, 2016, 38(15): 72-75. |

| [10] |

夏极, 张阳阳, 潘庆彬. 管路低噪声排水装置设计及试验研究[J]. 舰船科学技术, 2017, 39(1): 90-95. XIA Ji, ZHANG Yang-yang, PAN Qing-bin. Design and testing study of low noise drainage device for pipelines[J]. Ship Science and Technology, 2017, 39(1): 90-95. DOI:10.3404/j.issn.1672-7619.2017.01.018 |

| [11] |

周志杰, 沈正帆, 种道彤. 船舶管路阀门阻力系数试验研究[J]. 中国科技论文, 2015(10): 1197-1202. ZHOU Zhi-jie, SHEN Zheng-fan, CHONG Dao-tong. Experimental research on resistance coefficient of marine pipeline valves[J]. China Science Paper, 2015(10): 1197-1202. |

| [12] |

李志印, 任凡, 张军军. 风速对管路振动激励影响的试验及分析[J]. 噪声与振动控制, 2013(2): 105-108. LI Zhi-yin, REN Fan, ZHANG Jun-jun. Experimental analysis of vibration excitation effect of airflow velocity on ventilation pipeline[J]. Noise and Vibration Control, 2013(2): 105-108. |

| [13] |

赵大为, 罗小辉, 杨珍. 一种管路压力脉动抑制装置优化设计及试验分析[J]. 噪声与振动控制, 2014, 34(6): 188-191. ZHAO Da-wei, LUO Xiao-hui, YANG Zhen. Optimal design and testing analysis of a pressure fluctuation suppression device for pipelines[J]. Noise and Vibration Control, 2014, 34(6): 188-191. DOI:10.3969/j.issn.1006-1355.2014.06.042 |

| [14] |

沈正帆, 吴声敏, 张瑶, 等. 基于有限元仿真的隔振通舱管件设计[J]. 舰船科学技术, 2013, 35(12): 73-77. SHEN Zheng-fan, WU Sheng-min, ZHANG Yao, et al. Research and design of pipe penetration piece with damping based on FEM[J]. Ship Science and Technology, 2013, 35(12): 73-77. DOI:10.3404/j.issn.1672-7649.2013.12.016 |

| [15] |

王勇, 赵大为, 江山, 等. 船舶管路系统弹性隔振试验[J]. 噪声与振动控制, 2013(3): 163-166. WANG Yong, ZHAO Da-wei, JIANG Shan, et al. Experiment of vibration isolators of a ship's pipeline system[J]. Noise and Vibration Control, 2013(3): 163-166. |

| [16] |

喻萌. 基于ANSYS的输流管道流固耦合特性分析[J]. 中国舰船研究, 2007, 2(5): 54-57. YU Meng. Analysis on charicterastics of fluid-structure interaction for fluid conveying pipes by ANSYS[J]. Chinese Journal of Ship Research, 2007, 2(5): 54-57. DOI:10.3969/j.issn.1673-3185.2007.05.013 |

| [17] |

蔡标华, 俞健, 白亚鹤. 舰船系统管路弹性减振设计与试验[J]. 舰船科学技术, 2011, 33(11): 61-64. CAI Biao-hua, YU Jian, BAI Ya-he. Design of elastic damping vibration on warship piping and its testing research[J]. Ship Science and Technology, 2011, 33(11): 61-64. DOI:10.3404/j.issn.1672-7649.2011.11.013 |

| [18] |

孙营辉, 李志印, 李佳, 等. 基于模态与振动传递函数分析的低噪声液压站设计[J]. 中国舰船研究, 2017, 12(4): 55-61. SUN Ying-hui, LI Zhi-yin, LI Jia, et al. Low-noise hydraulic power unit design based on vibration modal and transfer function analysis[J]. Chinese Journal of Ship Research, 2017, 12(4): 55-61. DOI:10.3969/j.issn.1673-3185.2017.04.009 |

| [19] |

蒋劲, 翁晓红, 王晶, 等. 高线泵站振动测试及故障分析[J]. 节水灌溉, 2010(9): 75-77. JIANG Jin, WENG Xiao-hong, WANG Jing, et al. Vibration measurement and fault analysis for Gao-xian pumping station[J]. Water Saving Irrigation, 2010(9): 75-77. |

| [20] |

陈炯, 吴英友, 潘亚军, 等. 基于频谱分析的汽轮发电机组振源诊断[J]. 中国舰船研究, 2007, 2(5): 68-71. CHEN Jiong, WU Ying-you, PAN Ya-jun, et al. Vibration source diagnosis of turbo-generator set based on spectrum analysis[J]. Chinese Journal of Ship Research, 2007, 2(5): 68-71. DOI:10.3969/j.issn.1673-3185.2007.05.016 |

| [21] |

李环, 刘聪尉, 吴方良, 等. 水动力噪声计算方法综述[J]. 中国舰船研究, 2016, 11(2): 72-89. LI Huan, LIU Cong-wei, WU Fang-liang, et al. A review of the progress for computational methods of hydrodynamic noise[J]. Chinese Journal of Ship Research, 2016, 11(2): 72-89. DOI:10.3969/j.issn.1673-3185.2016.02.011 |

| [22] |

赵威, 柯兵, 李奇, 等. 水泵内部流动诱导噪声的预测[J]. 中国水运, 2013(2): 126-128. ZHAO Wei, KE Bing, LI Qi, et al. Flow-induced noise simulation in centrifugal pump[J]. China Water Transport, 2013(2): 126-128. |

| [23] |

孙霖, 谢江辉, 尚进, 等. 变频循环泵振动噪声特性试验研究[J]. 流体机械, 2014(10): 6-10. SUN Lin, XIE Jiang-hui, SHANG Jin, et al. Experimental study on noise and vibration characteristics of variable speed circulator pump[J]. Fluid Machinery, 2014(10): 6-10. DOI:10.3969/j.issn.1005-0329.2014.10.002 |

| [24] |

海尔曼. 离心泵大全[M]. 北京: 清华大学出版社, 2013.

|

| [25] |

潘再兵. 立式导叶式泵振动问题的探讨[J]. 中国农村水利水电, 2008(7): 100-102. PAN Zai-bing. Discussion on vibration of vertical diffuser pump[J]. China Rural Water and Hydropower, 2008(7): 100-102. |

2019, Vol. 41

2019, Vol. 41