布风器是空调通风系统的重要组成部分,它在空调送风管路中起着终端散流作用,布风器有很多分类和分类方法,按其结构分类可分为喇叭式、细孔式、转球式和百叶箱式等[1-2],按其安装位置分类可分为顶置式和壁置式,按其工作性能分类可分为直布式和诱导式,直布式的工作原理是将空调器的空气直接喷入舱室,只在室内引起一次空气流动,原理上这种工作方式会产生很大的噪声,为了保证其静音效果,在其近风口处加入大型消音箱来减小噪声,而这样做的缺点是体积过大,仅适用于大型货舱或客船的居住舱室[3-4]。诱导式布风器的原理是高速喷出一次风,引起一部分室内空气(二次风)进入布风器与一次风进行混合,其优点是能使舱内气体的速度和温度分布均匀[5-6]。从相关企业的市场情况看,目前应用于船舶舱室的先进布风器,还是处于引进仿制阶段,价位也较高,难以适应船舶舱室变风量送风的要求,布风器的设计改进是一个有待解决的课题。

从目前的研究现状看,有关布风器的流动模拟目前已有一些先期的研究。丁亮等[7]对一种顶式布风器的内部结构优化进行了模拟分析,已改善现有布风器静压箱体积小、消音棉厚度薄的设计缺点,并将其应用于海洋工程领域。孙丽颖等[8]系统研究了4种不同布风器对船舶舱室气流分布影响的综合评价,为提高船舶居住舱室的舒适性提供了理论基础和技术参考。为进一步满足船舶舱室的空调温度灵活调节要求,邵宜南[9]提出应用于船舶的电加热布风器,布风器内加装电加热器的单风管空调系统不占用更多空间,又能保持船舶舱室的送风量和新鲜空气量,满足不同舱室需求,目前已被船东和船员广泛接受。

本文针对目前船舶中常用的布风器形式,通过结构参数的调整,了解其对流动阻力系数的具体影响,为布风器的优化设计打下基础,为布风器的降噪设计打下基础。本研究采用Ansys Fluent软件,对布风器内的流动进行数值模拟,计算在不同工况下的阻力系数,详细了解不同结构参数对布风器阻力特性的影响。以期获得更为合理的设计方案,也为后续布风器的降噪设计打下基础。

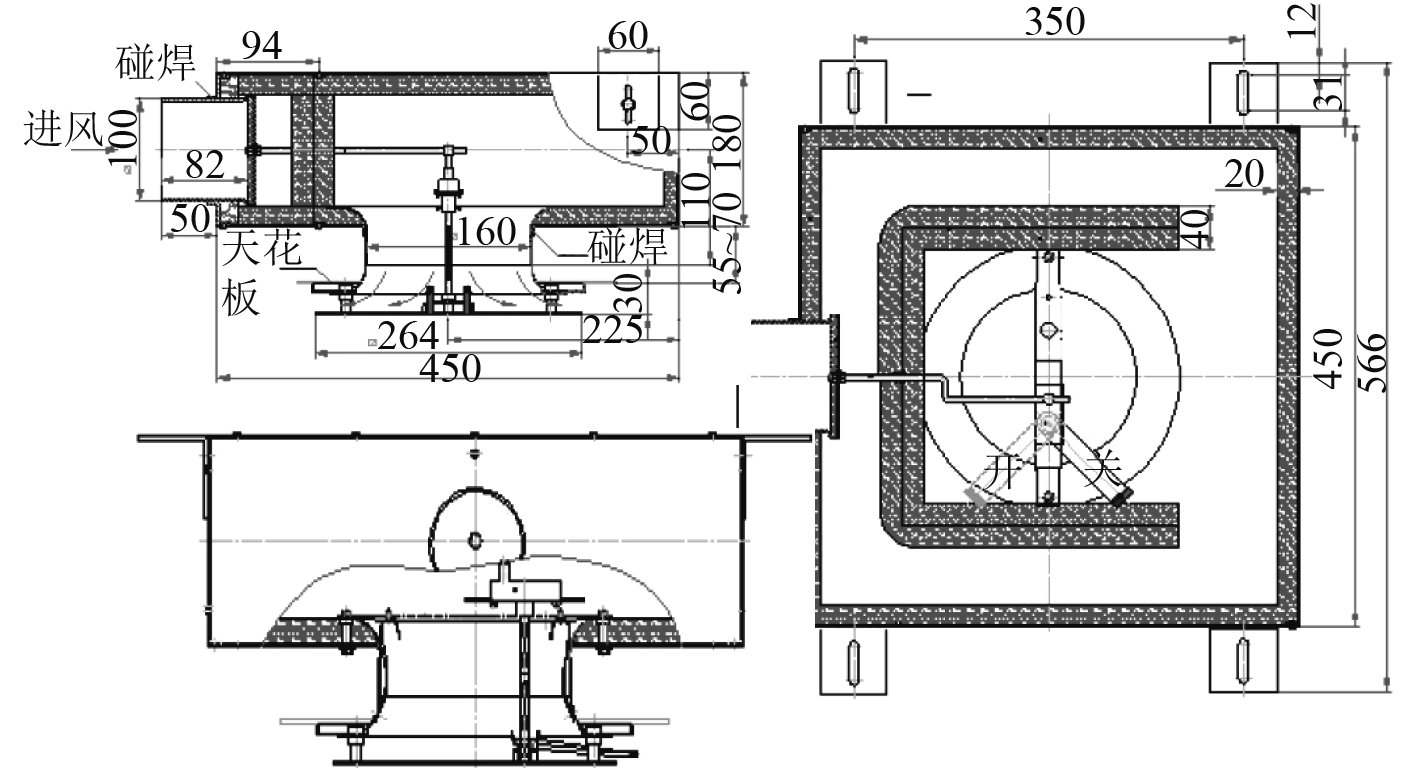

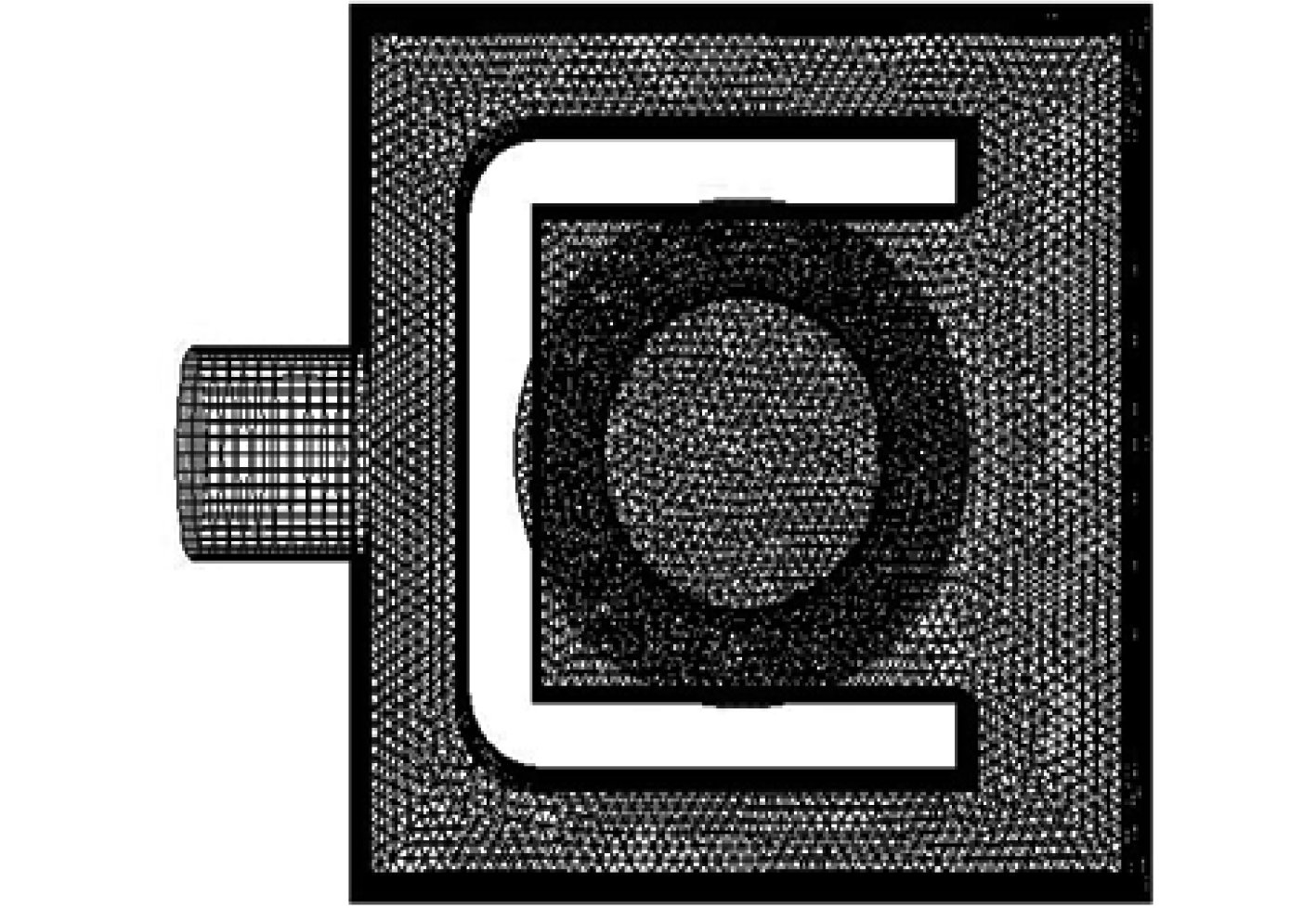

1 物理模型与边界条件布风器结构如图1所示,布风器内部空气流动属于不可压缩粘性流体流动。模拟计算过程中采用的湍流模型选择Realizable k-ε模型,对时间的离散采用2阶隐格式。计算中采用的流体为空气(Pr=5.42),采用四面体非结构化网格对已建立的3维几何模型进行网格划分,如图2所示。该网格共划分出3个计算区域:进风段采用六面体网格;箱体、出风口均采用四面体网格,网格总数22万。进风口选择为压力入口边界条件,出风口选择流动出口边界条件,布风器内部壁面设为壁面边界条件,流动介质为空气,最大风量为250 m3/h。针对此结构型式的布风器,模拟中对比了不同结构参数对布风器流动特性之影响,对每一结构形式分别计算了不同入口速度下的总阻力系数

|

图 1 原始布风器三维结构图 Fig. 1 The original three-dimensional structure of the air distributor |

|

图 2 布风器内部的计算区域 Fig. 2 Calculation area inside the air diffuser |

Realizable κ-ε模型的湍动能及其耗散率输运方程为:

| $\rho \frac{{Dk}}{{Dt}} = \frac{\partial }{{\partial {x_j}}}\left[ {\left( {\mu + \frac{{{\mu _t}}}{{{\sigma _k}}}} \right)\frac{{\partial k}}{{\partial {x_j}}}} \right] + {G_k} + {G_b} - \rho \varepsilon - {Y_M}\text{,}$ | (1) |

| $ \begin{split} \rho \frac{{D\varepsilon }}{{Dt}} =& \frac{\partial }{{\partial {x_j}}}\left[ {\left( {\mu + \frac{{{\mu _t}}}{{{\sigma _t}}}} \right)\frac{{\partial \varepsilon }}{{\partial {x_j}}}} \right] + \rho {C_1}S\varepsilon -\\ & \rho {C_2}\frac{{{\varepsilon ^2}}}{{k + \sqrt {\nu \varepsilon } }} + {C_{1\varepsilon }}\frac{\varepsilon }{k}{C_{3\varepsilon }}{G_b}\text{。} \end{split} $ | (2) |

式中:

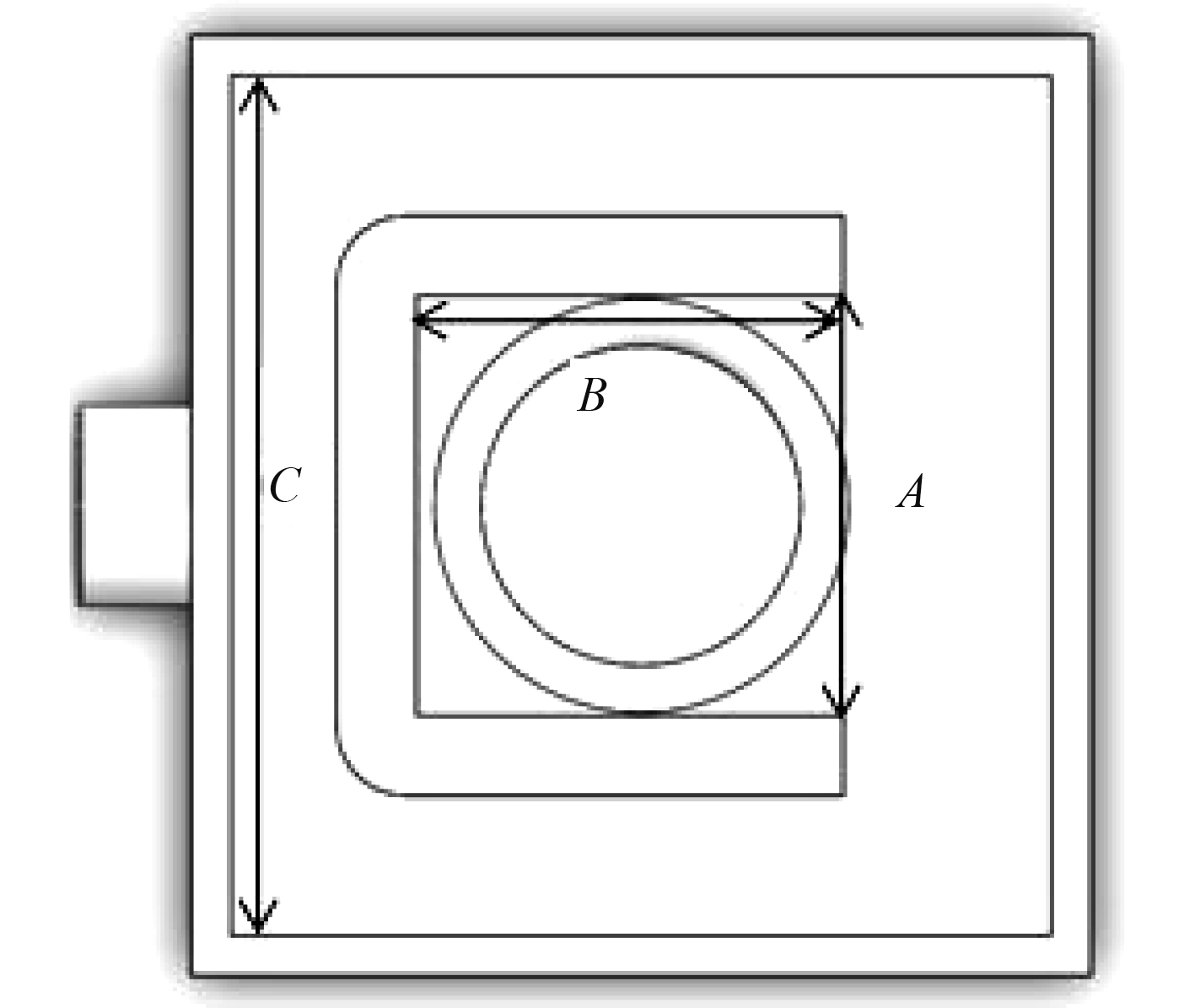

模拟中通过调整布风器内一些关键结构参数,比如挡板与壁面间的距离(即A),x方向挡板的长度(即B),静压箱y向的宽度(即C)等,以达到减小布风器流动阻力的目的。模拟中进行了6种方案的比较:1)挡板与壁面间的距离;2)x方向消音棉的长度所示;3)增加Y方向外框的长度;4)同时改进方案1和方案2;5)同时改进方案2和方案3;6)同时改进方案1、方案2和方案3。根据模拟结果,提出优化的布风器结构设计方案,并对其进行了降噪测试。

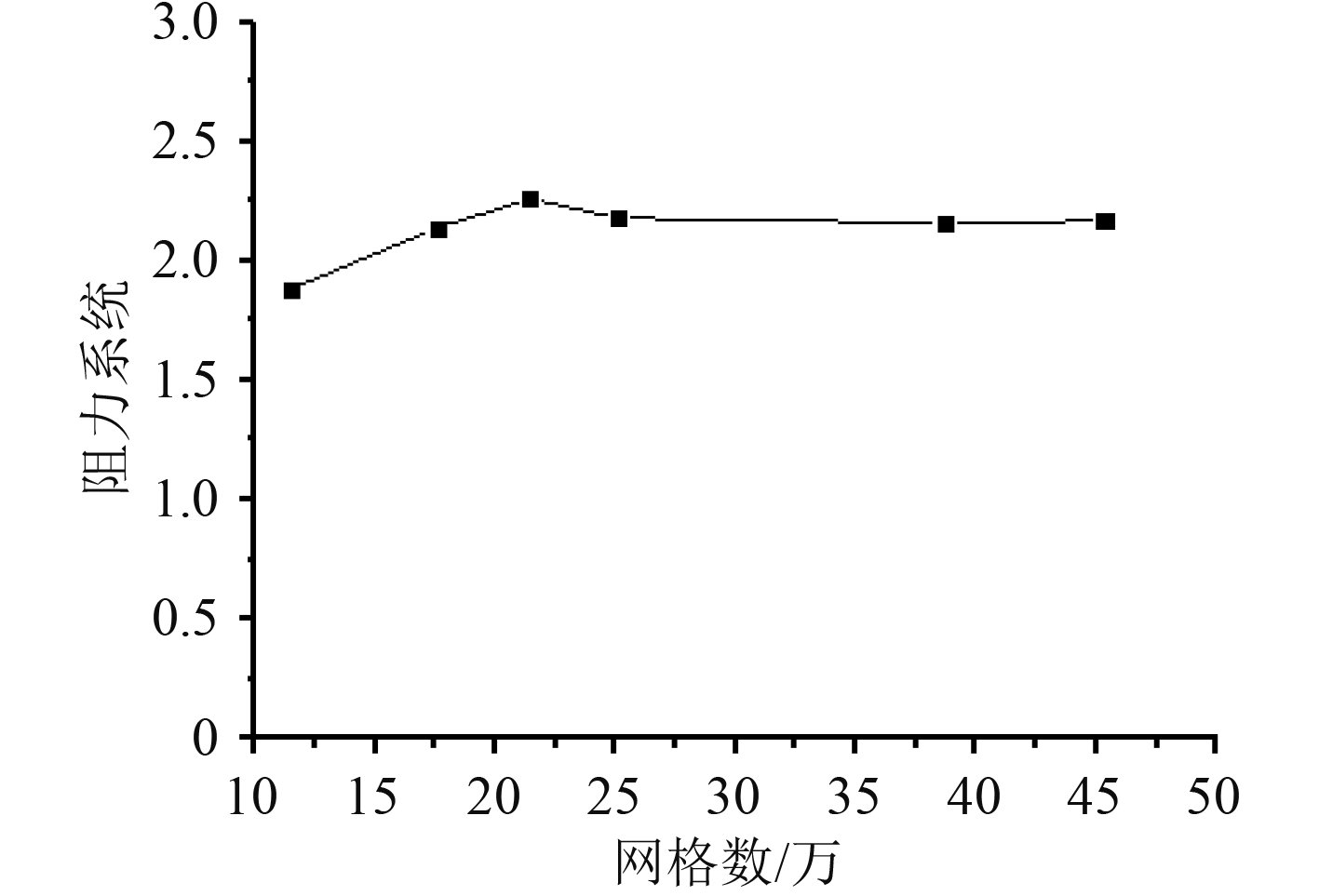

为保证模拟结果的准确性,首先对布风器进行网格验证实验,如图3所示。当网格数小于22万,总阻力系数的数值较为波动,往后在网格数的不断增加的情况下,布风器的阻力系数值趋于平稳。所以模拟网格数选择20万左右。

|

图 3 原始布风器网格验证示意图 Fig. 3 Schematic of the original air distributor grid |

对布风器3个方向进行调整分别是布风器内部挡板与壁面之间的距离A、调整X方向2块挡板的长度B、调整静压箱的宽度C,通过计算流体动力学方法对这3个影响因子进行模拟计算,再根据计算结果对布风器内部结构优化,3个影响因子A,B,C如图4所示。

|

图 4 布风器影响因子示意图 Fig. 4 Air distributor impact factor diagram |

适当调整布风器内部挡板与壁面之间的距离(即A=212,213,214,215,216,222,228,234,240,246 mm),建立三维几何模型,采用四面体非结构化网格进行网格划分,计算结果如图5所示。

|

图 5 局部阻力系数随影响因子A变化图 Fig. 5 Local resistance coefficient with the impact of factor A changes |

可知,以原有布风器内部结构参数A取228 mm时为基准,当A值增大时,计算出局部阻力系数值偏高,表明气体流动损失大;当A值逐渐减小时,局部阻力系数大幅降低,并最终趋于平稳状态,整个布风器内部空气流动性能得到大幅改善。因此,影响因子A对该布风器的气体流动阻力系数影响颇大,且当A取值为215 mm时,局部阻力系数能降低18%。

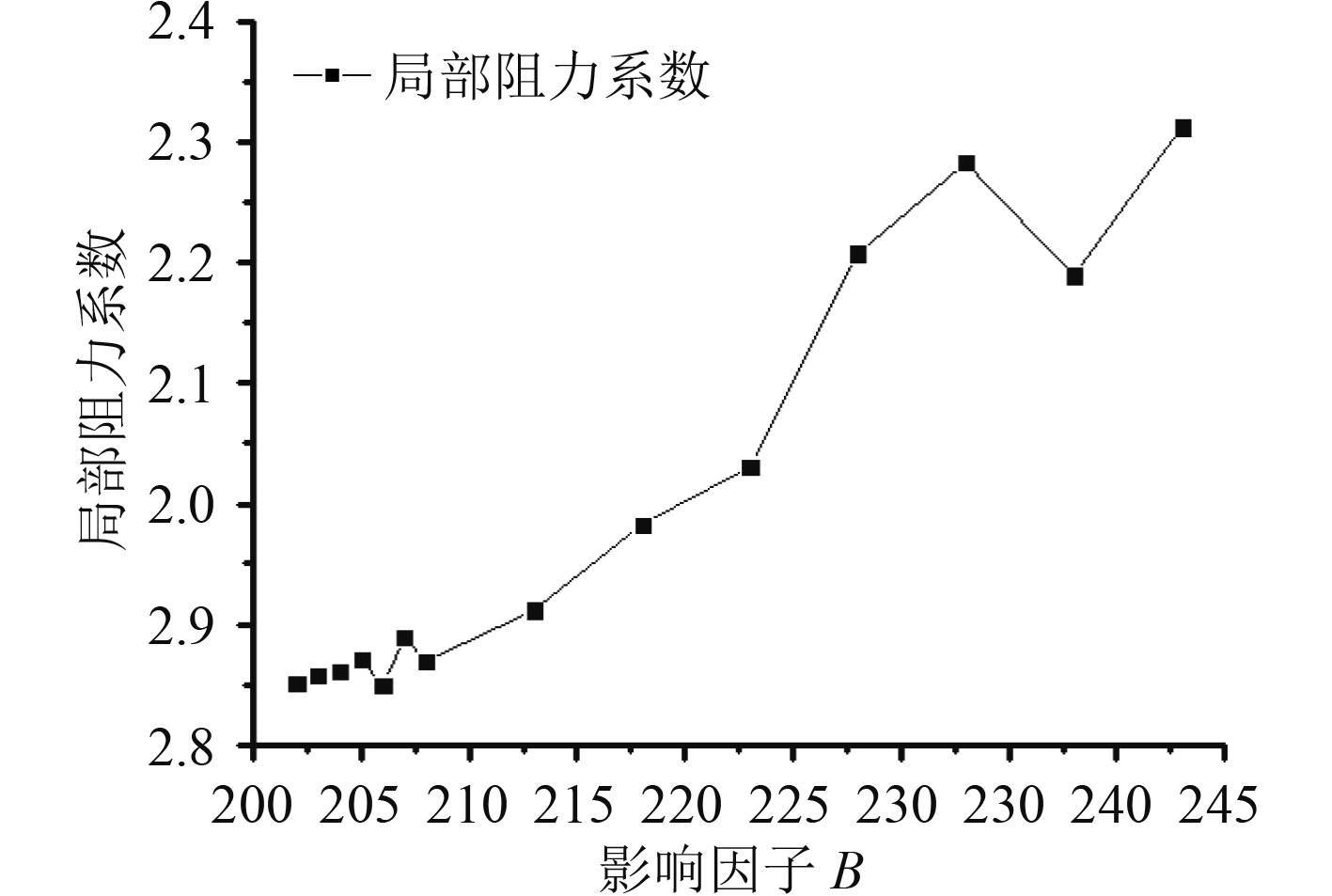

2.1.2 影响因子B的计算结果适当同时调整X方向2块挡板的长度(即B=202,203,204,205,206,207,208,213,218,223,228,233,238,243 mm),建立三维几何模型,采用四面体非结构化网格进行网格划分,计算结果如图6所示。

|

图 6 局部阻力系数随影响因子B变化图 Fig. 6 Local resistance coefficient with the impact of factor B changes |

可知,不断减小布风器内部结构参数B的值,局部阻力系数的降低速率由快到慢,直至趋于稳定;当影响因子B取值为206 mm时,改进后布风器的局部阻力系数降至最低,是原有布风器的85%。由此说明,优化结构参数B对改善布风器气体流动性能也起着不可或缺的作用。

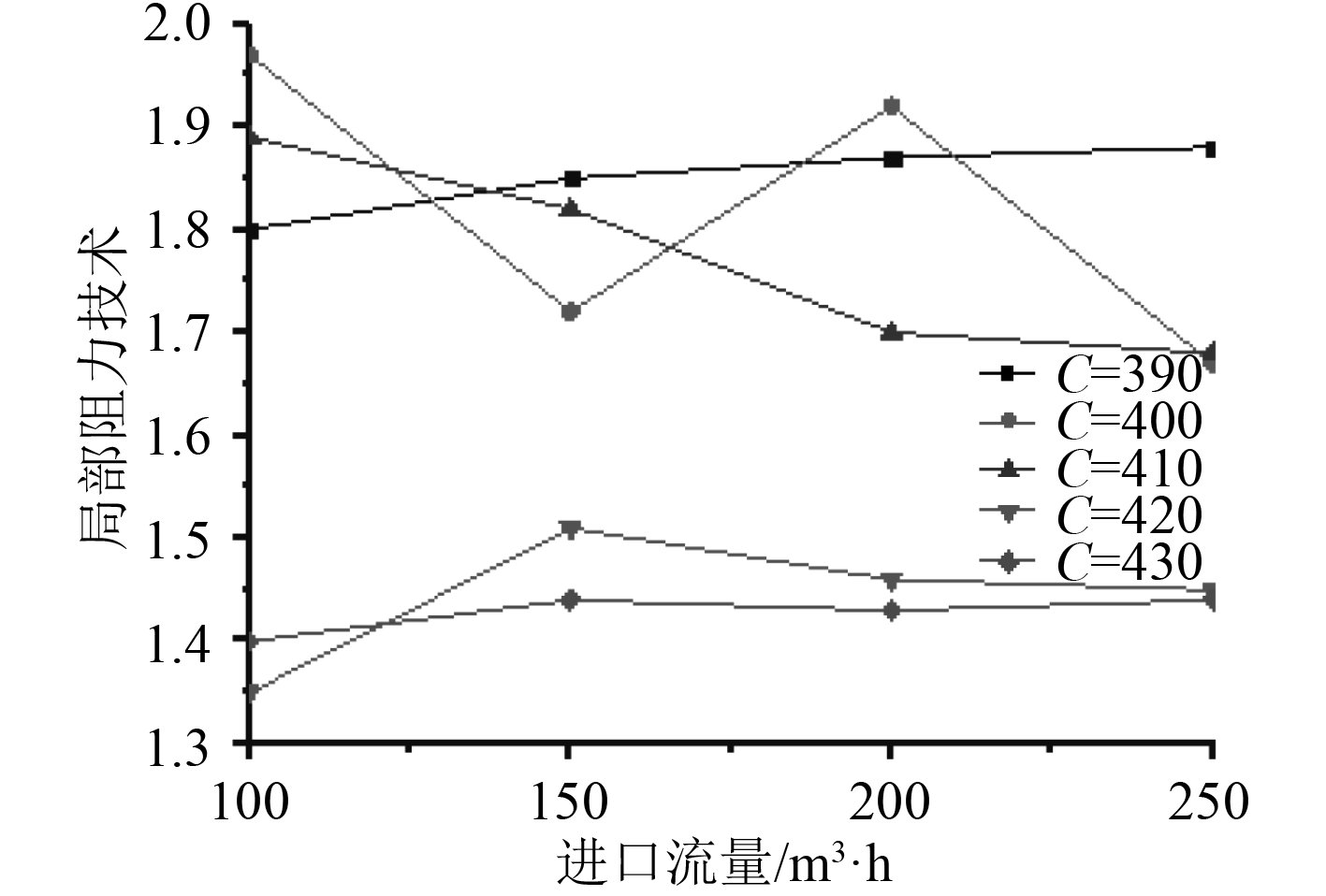

2.1.3 影响因子C的计算结果适当同时调整X方向两块挡板的长度(即C=390,400,410,420,430 mm),建立三维几何模型,采用四面体非结构化网格进行网格划分,计算结果如图7所示。

|

图 7 局部阻力系数随影响因子C变化图 Fig. 7 Local resistance coefficient with the impact of factor C change chart |

适当调整静压箱的宽度,通过数值模拟计算得出增加20 mm时,整个气体流动性能得到进一步改善,但由于设备安装空间受限,所以在此不做特别详细的研究。

2.2 小结基于当前实用型船用布风器,本节先分析其内部结构构造情况,再分别调整3种不同的影响因子(即A,B,C),然后采用计算流体动力学方法进行数值模拟,最后整理所有数据结果,分析得出:影响因子A对该布风器内气体流动阻力影响至关重要,影响因子B则仅次之,过度减小结构参数B会影响布风器降噪效果,影响因子C则是在受限要求内做稍微的调整,使得布风器内空气流动性能更佳。

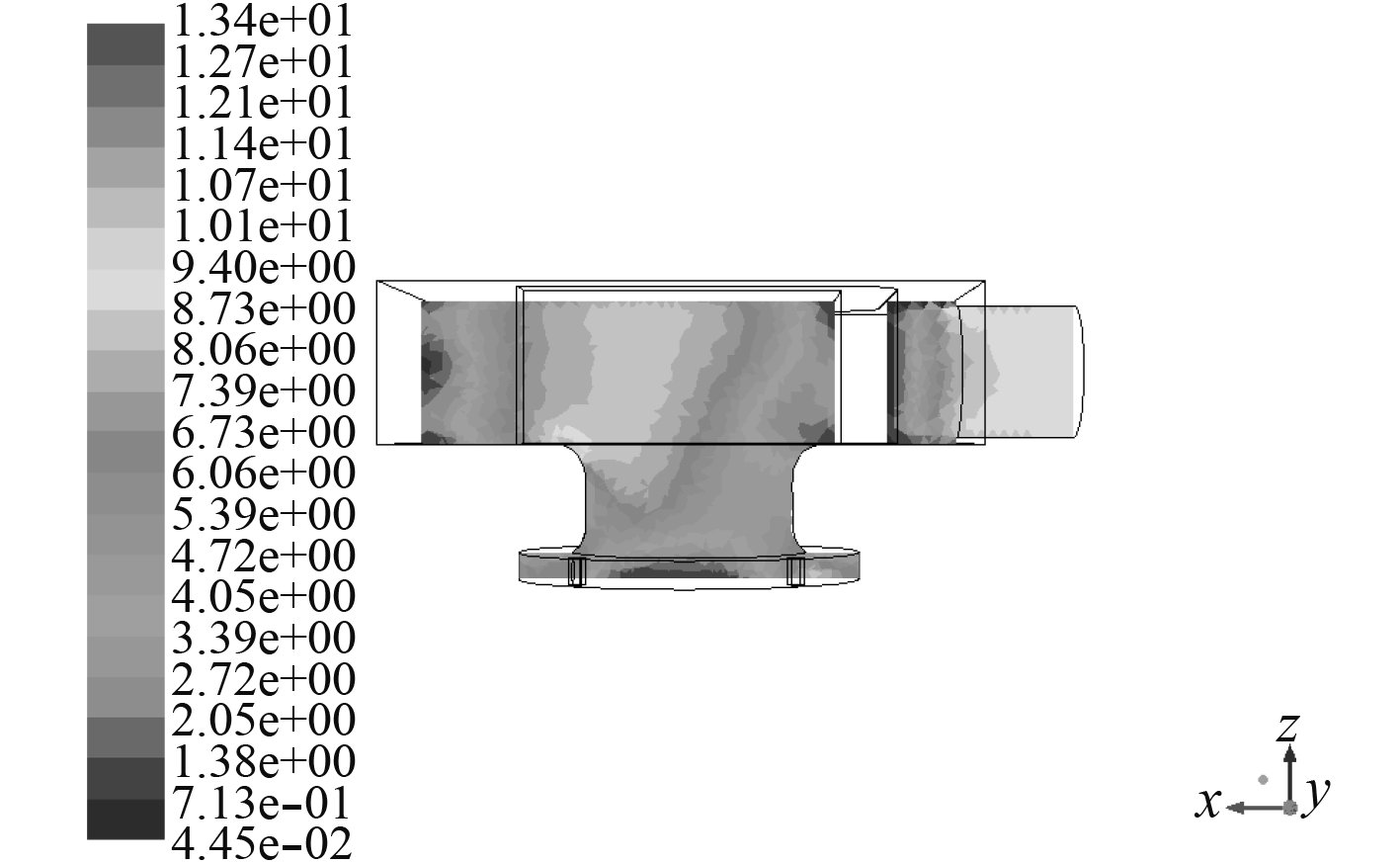

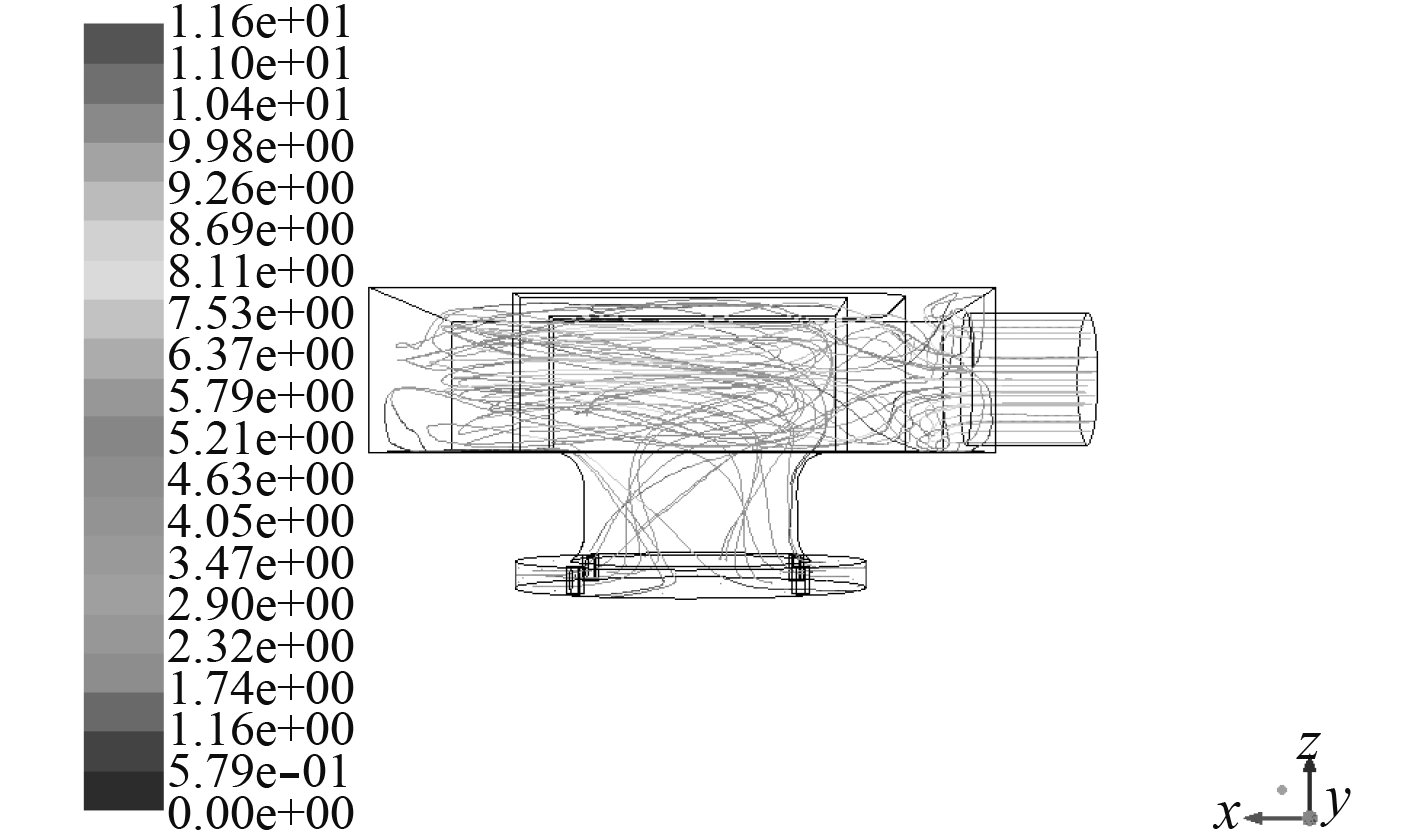

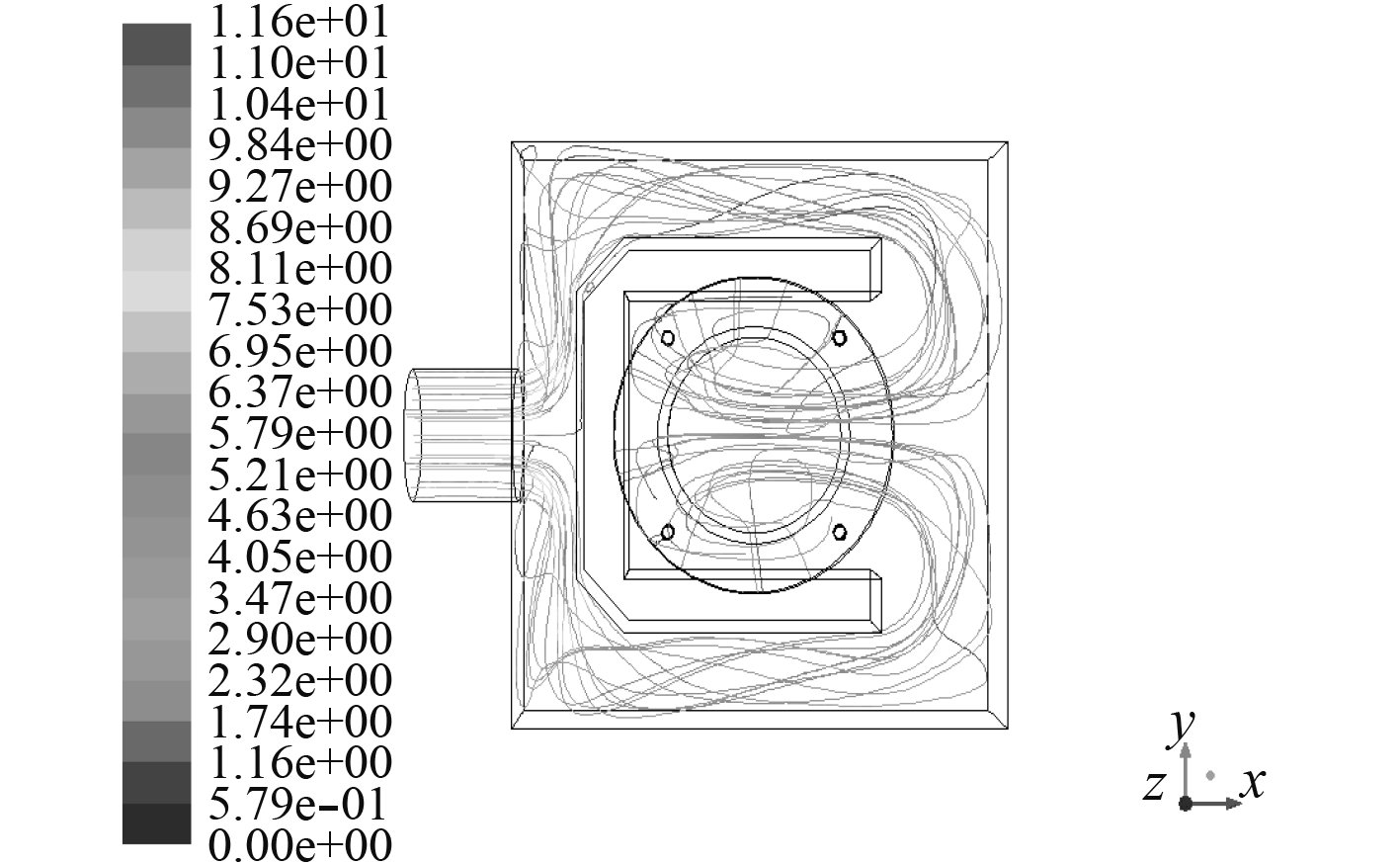

3 原始与优化后布风器的流动性能对比分析首先对原始布风器进行数值模拟,在额定风量下入口速度为8.85 m/s,压力云图、速度云图以及速度流线图如图8~图11所示,由此可以很好了解布风器内部的压力和流速分布。

|

图 8 原始布风器的压力场 Fig. 8 Original air blower pressure field |

|

图 9 原始布风器的速度场 Fig. 9 Velocity field of the original air distributor |

|

图 10 原始布风器速度场流线图(正视方向) Fig. 10 Original air distributor velocity field flow chart (frontal direction) |

|

图 11 原始布风器速度场流线图(俯视方向) Fig. 11 Original cloth velocity field flow diagram(looking down) |

由图8可知,原布风器进出口风压差较大,在额定风量下,达到105 Pa左右。由于原始布风器不合理的内部结构,导致流体刚进入静压箱时压力损失严重,而且在出风口处会形成旋涡;改进后的布风器内部流动压力损失下降了很多,流线分布也更均匀。从图9可以看出,原布风器在入口处的速度逐渐降低,当进入静压箱后截面上出现一大块速度骤增区域,而流体在出来的时候速度又骤降许多,可见这样不合理的内部结构导致内部速度场分布不均匀且速度损失大。从图10典型流线图也可以清楚了解到,原布风器出口的流线中心区域流速较小,四周区域流速较大,使得送风均匀性不佳。

速度场流线图,它们主要是为了能更加直观地表达各处速度大小的分布,流线越密集的地方速度就越大。从图中还可以直观地看出速度流线的走向,原始布风器不合理的内部结构导致出来的速度流线纠缠在一起,在局部形成旋涡。

进一步对原始布风器的4种工况(即进口流量100 m3/h,150 m3/h,200 m3/h,250 m3/h)进行分析研究,发现大部分工况压力分布极不均匀,在出口截面处的速度大小差异太大,经过研究分析,得出挡板与壁面间的距离大小对整个布风器的流动性能影响最大。而且,布风器内的噪声与流动阻力存在着相互关联,一般而言,流动阻力越大,噪声也越大。所以这里从减小布风器内的流动阻力角度对其内部结构进行优化。经大量的模拟分析,最终采用以下综合的优化方案:“回”字型布风器的消音棉沿Y向内缩共13 mm,沿X方向上下均向左缩减22 mm,另外适当扩大外框Y向距离变为430 mm。

图12~图15是布风器改进方案6的压力云图、速度云图以及速度流线分布,入口流速为8.85 m/s。由图14可知,改进后的布风器流线分布更加平顺,走向基本一致,没有出现速度骤增骤减的情况,而且相对原布风器来讲,流线分布较为混乱的区域也更少,也就是布风器内的旋涡区域得以缩小。当入口流速为8.85 m/s时,改进方案6的布风器压力损失大约为75 Pa,较原始布风器下降很多。这表明改进后的效果显著良好。

|

图 12 改进方案6布风器的压力场 Fig. 12 Improvement scheme six pressure field of the air diffuser |

|

图 13 改进方案6布风器的速度场 Fig. 13 Improvement program six velocity field of the air diffuser |

|

图 14 改进方案6布风器速度场流线图(正视方向) Fig. 14 Improvement scheme six blower velocity field flow chart (frontal direction) |

|

图 15 改进方案6布风器速度场流线图(俯视方向) Fig. 15 Improvement scheme six blower velocity field flow chart (looking down) |

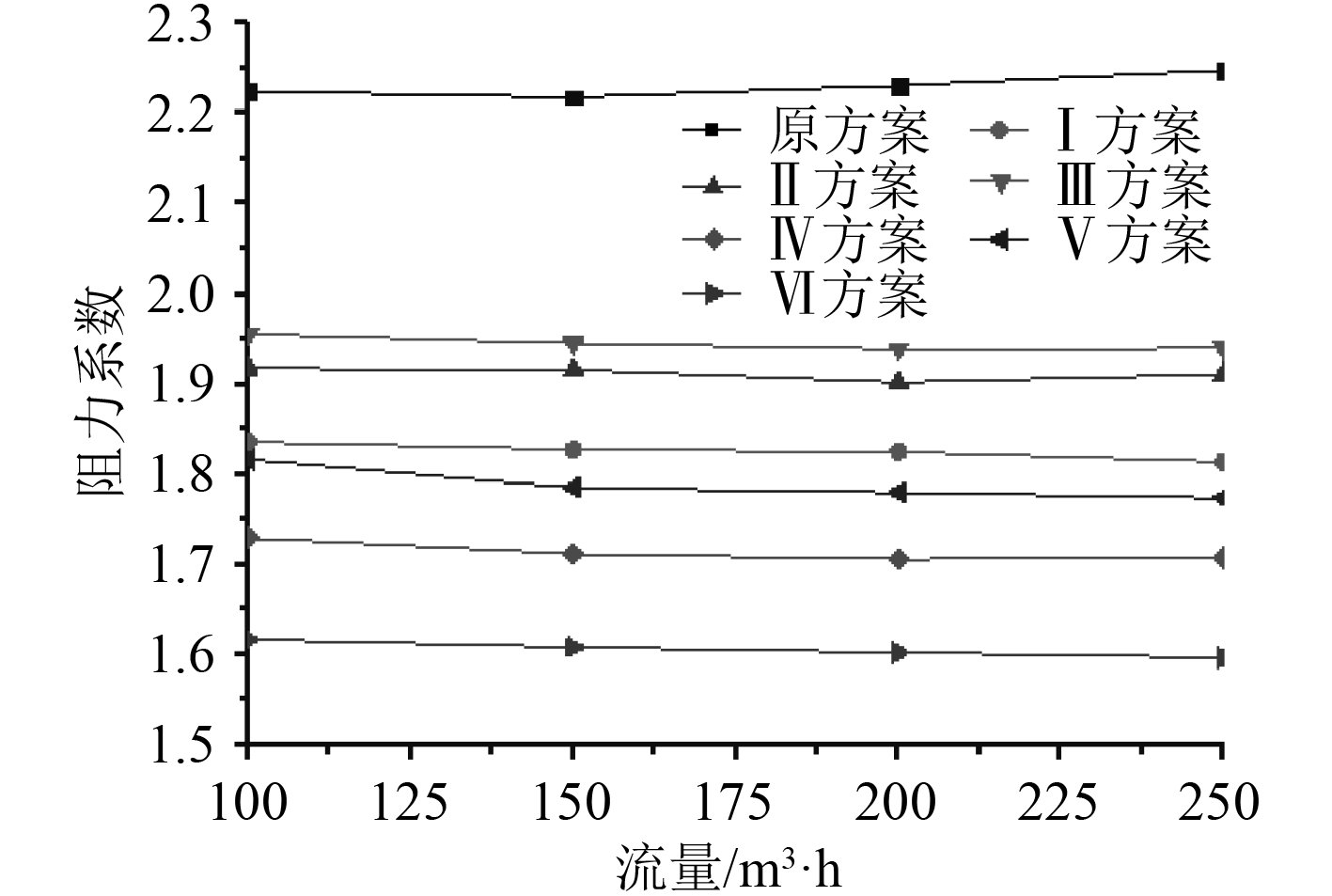

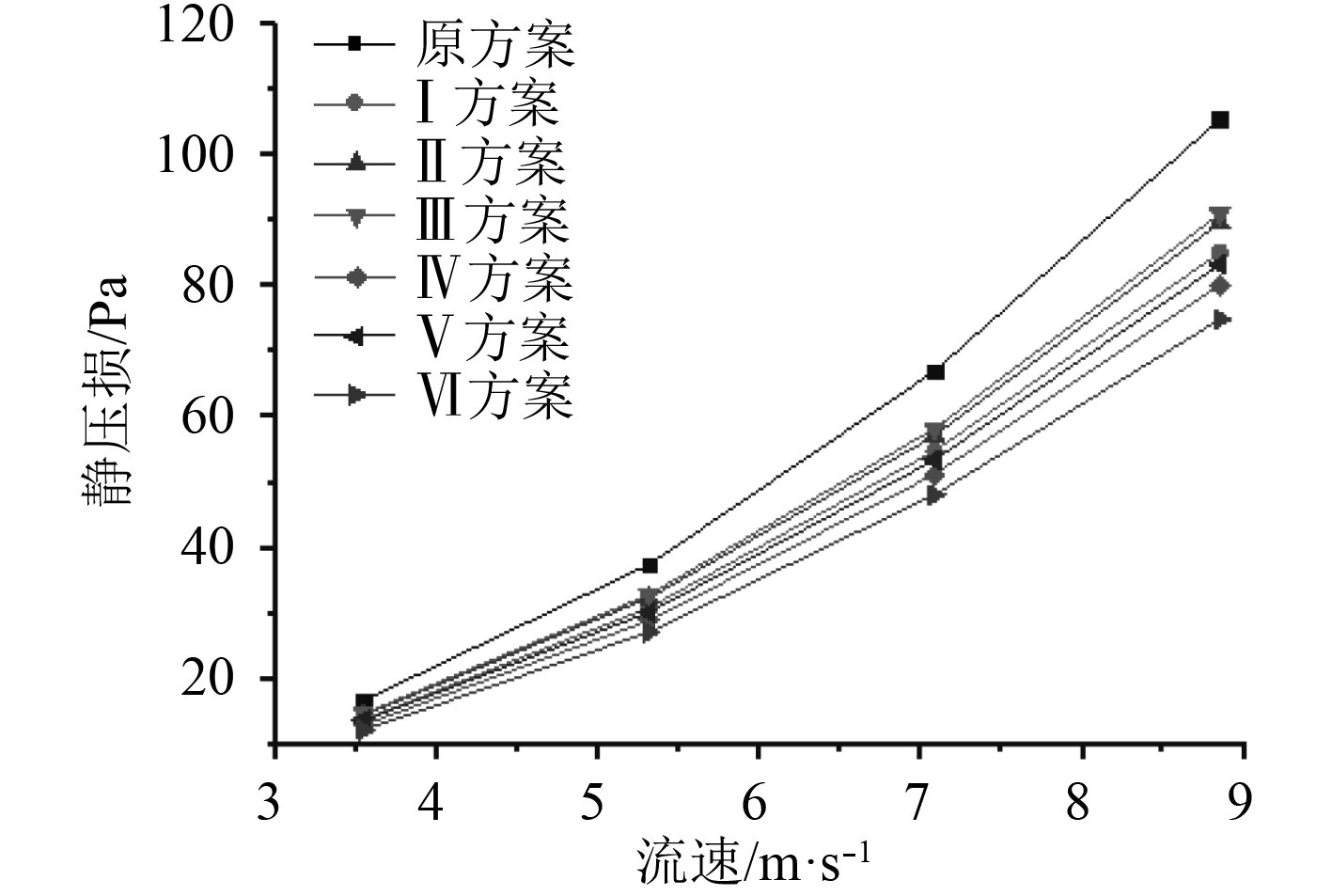

从图16和图17可以看出,在同一工况下,原始布风器阻力系数最大,这意味着气流在布风器内的能量损失也是最大;通过调整布风器内部结构参数,可使布风器的流动性能得以改善。出口截面的压力和速度分布均匀性比原始布风器更好。

|

图 16 不同改进方案下的阻力系数变化 Fig. 16 Changes in the resistance coefficient under different improvements |

|

图 17 不同改进方案下的静压降 Fig. 17 Static pressure drop with different improvements |

表1~表3为原布风器和不同改进方案的静压损失和总阻力系数对比,在不同的改进方案中,方案6的总阻力系数比原始布风器降低20%左右,效果最为显著。显然,改型后的布风器减阻效果很明显,更具有实用价值。

|

|

表 1 原始布风器的压损和总阻力系数 Tab.1 The original air pressure loss and the overall drag coefficient |

|

|

表 2 改进方案2的静压损失和总阻力系数 Tab.2 Improved scheme 2 static pressure loss and total drag coefficient |

|

|

表 3 改进方案6的静压损失和总阻力系数 Tab.3 Static pressure loss and total resistance coefficient for improved scheme six |

布风器阻力系数和降噪设计之间存在紧密联系,气动噪声的主要来源就是流体的旋涡,一般而言,布风器内旋涡强度越大,噪声就越大。下一步研究的主要方向是将阻力特性、流动旋涡特性与噪声相关联。

4 结 语通过系统的模拟分析,研究发现:所提出来的6种方案均能有效改进此“回”字型布风器。改进方案1~改进方案3均是从单方面因素进行改进的,其中改进方案2的效果更为明显,即消音棉的长度适当减小,这意味着这一因素是影响布风器综合性能的重要影响因子。综合比较,改进方案6的方案局部阻力系数可降至1.60,达到预期目标,布风器的结构优化方案优先选择此改进方案。这些工作也为后期的降噪设计打下基础。

| [1] |

JG/T20-1999空气分布器性能试验方法[S], 1999.

|

| [2] |

刘鑫, 韩星星, 郭宝坤, 等. 船用布风器出口流道的结构优化[J]. 制冷与空调, 2017, 17(10): 24-28+79. DOI:10.3969/j.issn.1009-8402.2017.10.005 |

| [3] |

郭宝坤, 李慧子, 刘鑫,. 船用布风器冬季工况射流流场模拟及试验研究[J]. 制冷与空调, 2016, 16(12): 26-30. |

| [4] |

王在忠. 某船空调噪声分析与降噪改进研究[J]. 中国修船, 2014, 27(4): 24-28. |

| [5] |

权崇仁, 王洋, 于立庆, 等. 舰船典型舱室气流组织数值模拟[J]. 中国舰船研究, 2015, 10(6): 107-113. DOI:10.3969/j.issn.1673-3185.2015.06.016 |

| [6] |

秦晓. 舰船住舱气流组织数值研究[D]. 大连: 大连海事大学, 2015.

|

| [7] |

丁亮, 魏成革, 高指林, 等. 一种顶式布风器的优化设计[J]. 中国造船, 2012, 53(S2): 180-183. |

| [8] |

李以通. 布风器形式对船舶居住舱室气流分布的影响研究[D]. 哈尓滨: 哈尓滨工业大学, 2013.

|

| [9] |

邵宜南, 边建松. 电加热布风器[J]. 机电设备, 2003(3): 23-31. DOI:10.3969/j.issn.1005-8354.2003.03.009 |

2019, Vol. 41

2019, Vol. 41