舰艇显控台在进行各项性能不断升级的过程中,其结构性能的要求也在不断提高,尤其对重量的要求。舰艇显控台从结构和功能方面划分为显示单元、操控单元和电子机箱单元。显示单元、操控单元以及电子机箱单元的主体结构显示单元壳体、操控单元壳体和电子机箱单元壳体采用的材料为铸铝。铸铝材料在满足舰艇标准显控台的振动、冲击要求的同时,能够起到很好的减振效果。但是铸铝材料相对于碳纤维复合材料,密度较大,强度较差。碳纤维复合材料已经广泛应用于航空[1]、航天[2]以及汽车[3]领域,将碳纤维复合材料应用到舰艇显控台是舰载设备走向更轻、更强的当务之急。

1 碳纤维材料 1.1 碳纤维碳丝的制备与分类碳纤维碳丝的纸杯是采用含碳的有机纤维做原料,通过有机纤维和树脂按照一定的工艺结合在一起,放在特定的环境中,在特定的温度和压强作用下,经过一定时间的预氧化、碳化和石墨化处理而制成的。碳纤维。根据原丝的类型,碳纤维可分为聚丙烯腈(PAN基碳纤维)、沥青基碳纤维、粘胶基碳纤维和酚醛基碳纤维4类[4]。

1.2 碳纤维的主要性能碳纤维具有很高的抗拉强度和很高的弹性模量,相比于钢材,其密度较小,抗拉强度较大,热膨胀系数小,耐骤冷和急热,耐高温和低温效果好,具有优良的抗腐蚀能力,化学性能比较稳定,另外,其可加工性好,能够加工成不同的形状[5]。

碳纤维与树脂、金属、陶瓷等基体复合,制成碳纤维复合材料。尤其是碳纤维增强环氧树脂复合材料,其比强度、比模量综合指标,均比现有结构材料好。碳纤维复合材料尤其适用于对密度、刚度、重量、疲劳特性等均有严格要求的领域[6]。

综合以上碳纤维的优良性能,对比舰艇设备的国军标试验要求,从材料性能角度看,可以将碳纤维应用到海军舰艇设备中。

2 碳纤维复合材料的成型工艺碳纤维复合材料的成型工艺主要包括:裱糊成型工艺、预浸料成型工艺、树脂传递模塑(RTM)工艺Flex成型工艺和真空灌注(RIM)成型工艺[7]。

其中,RTM工艺生成的制品尺寸精确、外形光滑、空隙率小(0~0.2%);RTM模具的设计与制造容易、造价低;RTM工艺成型过程中环境污染小、成型压力小、效率高、成本低等 [8]。因此,本文采用RTM成型工艺进行碳纤维复合材料显控台的设计与制造。

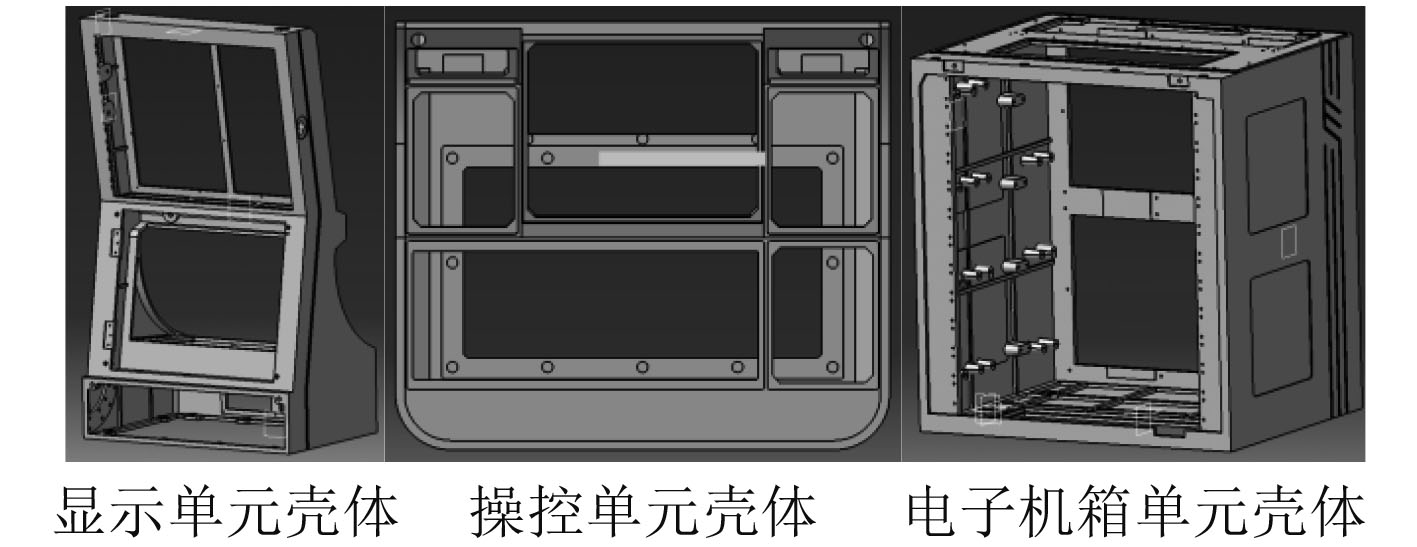

3 碳纤维复合材料在舰艇显控台上的应用舰艇显控台的主体结构由三大部件构成:显示单元、电子机箱单元和操控单元。传统显控台的显示单元、电子机箱单元和操控单元的主壳体结构显示单元壳体、电子机箱壳体和操控单元壳体的材料均为铸铝。铸铝材料相对于碳纤维材料存在比重差、强度低的特点,在相同强度的前提下,利用碳纤维复合材料制成的舰艇显控台显示单元壳体、电子机箱单元壳体和操控单元壳体质量更轻,厚度更薄。

舰艇显控台碳纤维复合材料壳体设计生产的工艺流程:结构的分型设计、模具设计、碳纤维RTM成型工艺、修边修面及机加工、分型件拼接工艺、机加工工艺、油漆喷涂。其中,结构的分型设计、模具设计以及碳纤维分型件的拼接工艺直接决定了后期碳纤维产品的质量。

3.1 碳纤维复合材料壳体的分型设计舰艇显控台显示单元碳纤维复合材料壳体是在铸铝结构的基础上在保证外形尺寸和模块的安装尺寸不变的前提下,根据碳纤维的成型工艺设计和生产出来的。

舰艇显控台显示单元壳体、操控单元壳体和电子机箱壳体的铸铝结构图如图1所示。

|

图 1 显示单元壳体、操控单元壳体和电子机箱壳体结构图 Fig. 1 Shell of display, control and electronic box unit |

由图中可以看出,显控台显示单元壳体、操控单元壳体和电子机箱单元壳体结构相对比较复杂,如果实行一体成型,则每套设备的模具结构就会比较复杂,模具成本相对就比较高。为了能够降低模具成本,对显控台显示单元壳体、操控单元壳体和电子机箱单元壳体进行分型设计。

显示单元壳体的主体结构形式为左中右,所以根据模具设计理念,对显示单元壳体进行左中右3部分分型,中部结构再从上到下4部分分型。所以显示单元的主体结构分型分为左侧部、右侧部、中上部、中中部、中下部和中底部6个部分。针对每个分型设计不同的模具。显控台显示单元壳体的分型如图2所示。

|

图 2 显示单元壳体分型图 Fig. 2 Mold parting of the display unit shell |

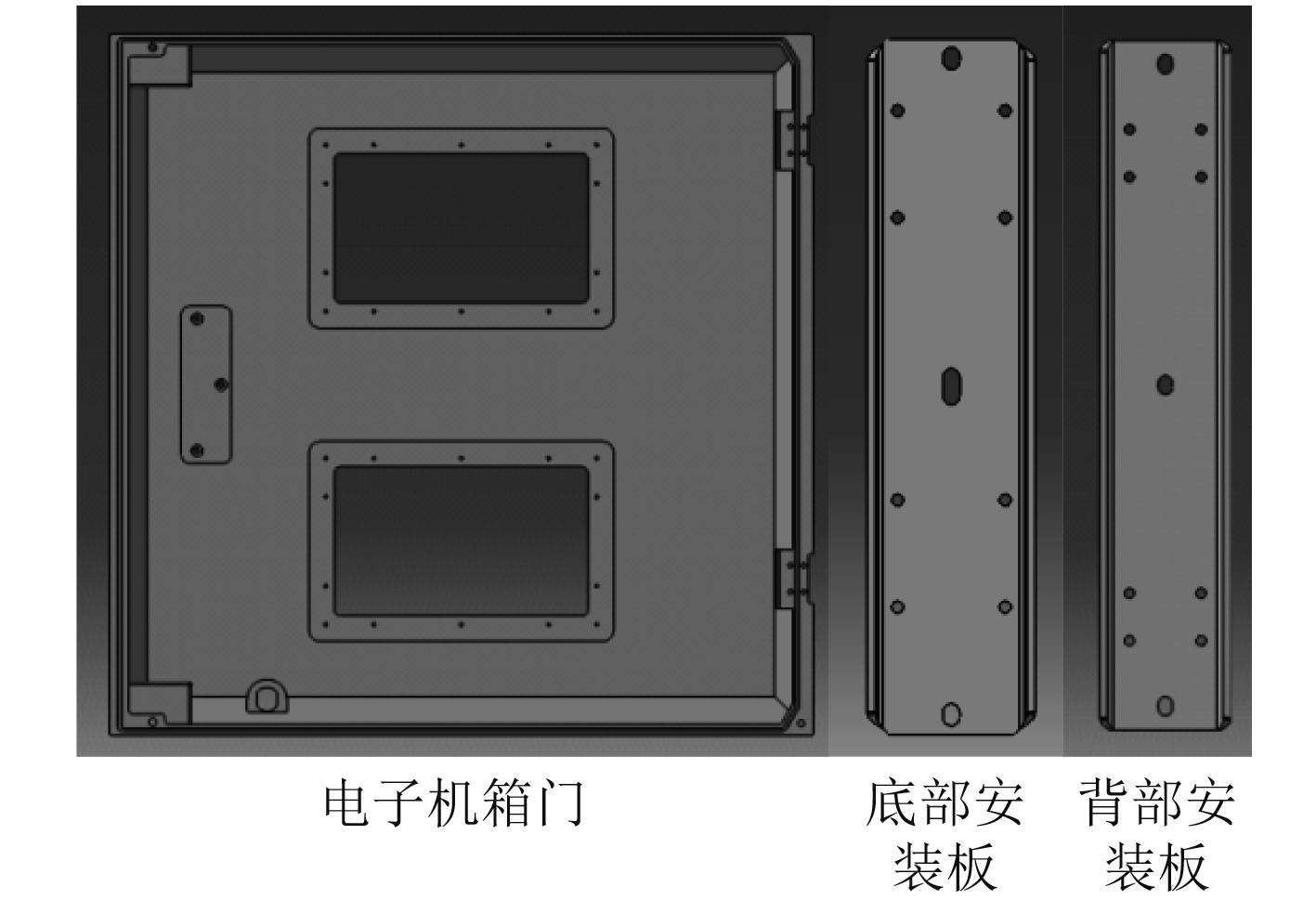

显控台操控单元壳体主体结构由上下两部分组成:上部承载各模块,下部在承载模块的同时形成封闭腔体,下部也是模块散热的主要进风口。基于此,在进行操控单元壳体分型的过程中采用上下分型。所以显控台操控单元壳体主体结构分型为上部和下部。显控台操控单元壳体的主要结构的分型图如图3所示。

|

图 3 操控单元壳体分型图 Fig. 3 Mold parting of the control unit shell |

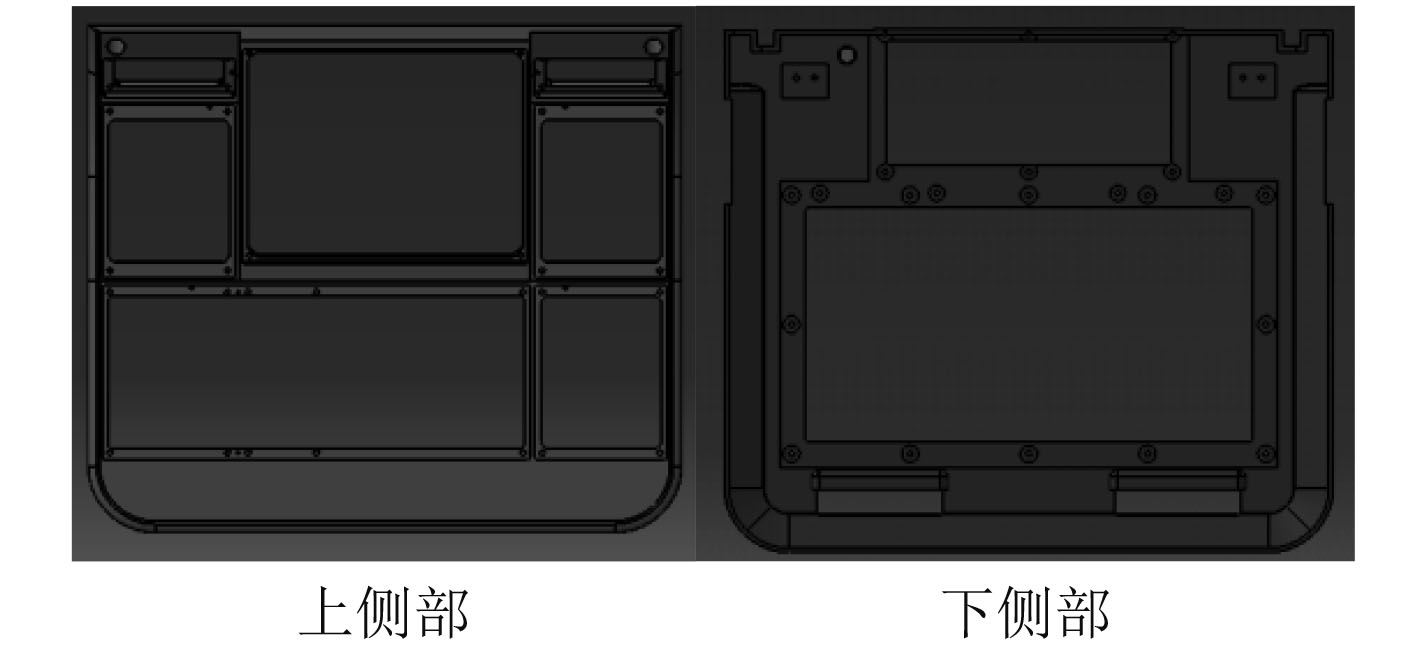

显控台电子机箱壳体主体结构由左侧、右侧、上侧和下侧4个部分构成一个腔体,此腔体用来承纳加固机。电子机箱壳体的前部为电子机箱门的安装部位,电子机箱壳体后部为后盖板安装部位。基于此,在进行电子机箱单元壳体分型的过程中采用左右上下分型,所以显控台电子机箱单元壳体主体结构分型为左侧部、右侧部、上侧部和下侧部。显控台电子机箱单元壳体的分型图如图4所示。

|

图 4 电子机箱单元壳体分型图 Fig. 4 Mold parting of the electronic box unit shell |

显控台电子机箱门、底部减振器安装板以及背部减振器安装板由于结构简单采用一体成型,一体成型能够大大提高底部减振器安装板和背部减振器安装板的强度,能够在振动试验和冲击试验过程中保证减振器安装板处不存在开裂。在一体成型的过程中,由于碳纤维制造工艺与铸铝的制造工艺不同,局部结构在铸铝结构能满足的前提下,在碳纤维铺层过程中很难实现,为了解决此问题,在保证外形尺寸和对外安装尺寸不变的条件下,对电子机箱门的局部结构进行调整,以适应碳纤维制造工艺。

底部减振器安装板和背部减振器安装板上存在减振器安装螺钉孔以及显控台整机对外安装孔,由于碳纤维结构铺层工艺的特点,此处的安装孔不采用铺设成型而采用整体成型后机加工的方式进行处理,从而保证减振器安装螺栓孔的强度和显控台整机对外螺栓安装孔的强度。

显控台电子机箱门、底部减振器安装板和背部减振器安装板的分型图如图5所示。

|

图 5 电子机箱门及减振器安装板分型图 Fig. 5 Mold parting of electronic box door, mounting plate |

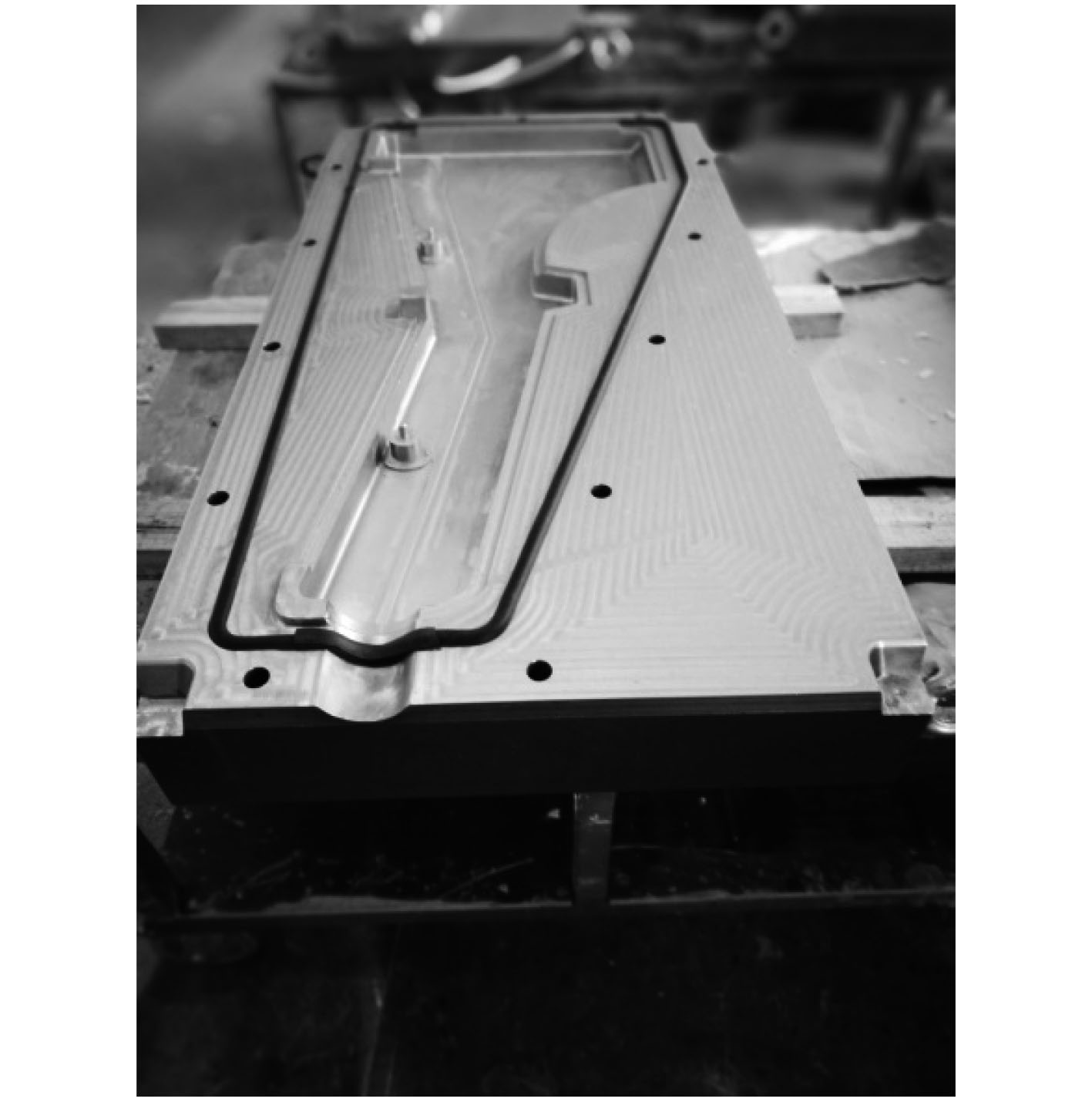

分型设计完成后,根据每个分型件的结构进行模具设计,碳纤维分型件模具设计的内容:模具的结构形状、注塑口位置、出料口位置以及循环热油的出入口位置。

碳纤维分型件的模具分成上下两部分:凸模和凹模。根据每个分型件上下表面的特征,对分型件的上下表面进行切片处理[9]。从而完成凸模和凹模的内部形状。

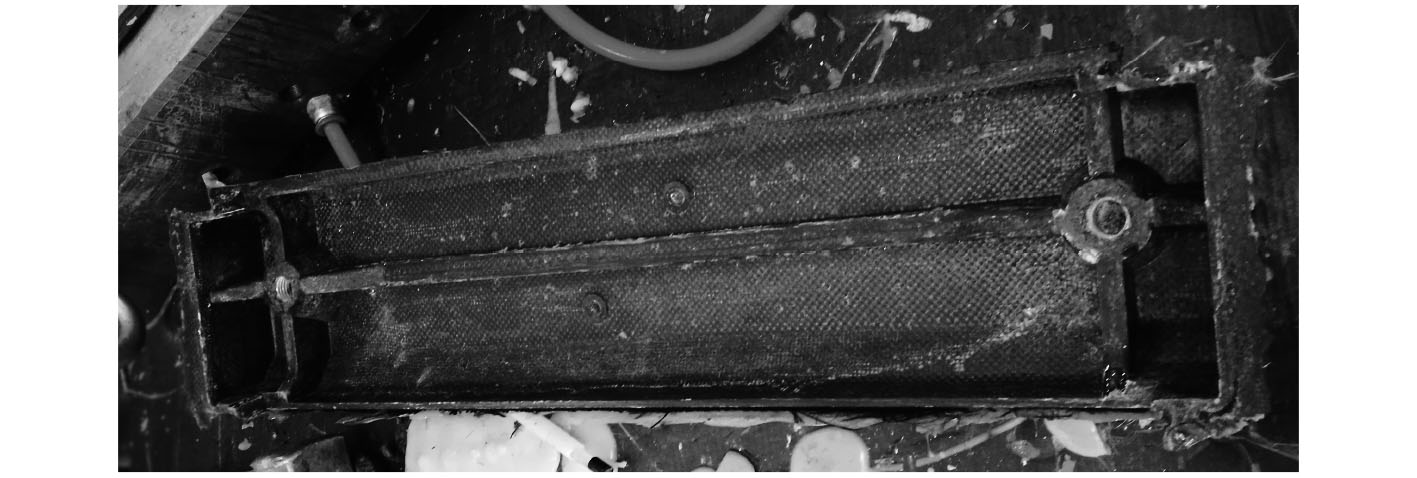

碳纤维树脂传递成型过程中,注塑口和溢料口的位置对注塑的质量至关重要,如果注塑口和溢料口设计不当,注塑时,模腔中将会有干点,即树脂很难到达这些地方或者在树脂开始凝固时还没有到达这些地方[10],从而造成碳纤维件的报废。为了解决此问题,并且降低模具制造的成本,对RTM工艺中的注塑过程进行数值模拟。根据数值模拟的结果进行注射口和溢料口的布局,经多次模拟达到注射口和溢料口位置最佳,从而确定注射口和溢料口的位置。在试制模具的过程中,调节循环热油流道的位置,从而确保循环热油流动的过程中,模具本身温度能保持均热。根据试制模具的结构制作实际模具。制作的显示单元壳体模具实物如图6所示。

|

图 6 显示单元壳体模具实物图 Fig. 6 The mold material object of display unit |

树脂传递模塑(Resign Transfer Molding,RTM)是将树脂注入到闭合模具中浸润增强材料并固化的工艺方法[11]。其主要工艺流程为铺层、压紧、注塑固化以及脱模。

1)铺层。由熟悉碳纤维铺层工艺的工艺人员制定工艺生产图纸,确定每一层碳纤维所用的碳纤维布层的形状和铺设要求,按照规定的数量和表面处理方法由铺层工人根据铺层工艺卡片将碳纤维布层一层一层铺设到模具中。

2)压紧。碳纤维布层铺设到模具中后,进行合模。模具的阴模阳模通过定位装置合在一起,并通过螺栓压紧。

3)注塑固化。模具压紧后,通过模具注塑口向模具中注入一定温度的环氧树脂,在注入的过程中在模具内部通入循环热油,使模具的温度始终保持在一定的温度范围内,注塑完成后,保温一定时间进行脱模。注塑过程中,如果生产工艺控制不好,会导致在碳纤维复合材料内部产生气泡,从而影响碳纤维复合材料的性能,为了能够有效的消除气泡采用以下方法:

①使模具内部真空度保持为

②在进行注塑的过程中,使模具整体处于振动状态,振动会产生高的剪切速度,使树脂粘度下降,从而改变了树脂的流动,充分浸渍预成型体,提高树脂的的固化交联度,降低气泡含量[12]。

4)脱模。将压紧模具的螺钉松开,凸模和凹模脱离,此时碳纤维毛坯件位于凹模中,使用特制起模工具进行起模,形成碳纤维毛坯件。显示单元壳体中上部分型碳纤维毛坯件实物图如图7所示。

|

图 7 显示单元壳体上部分型碳纤维毛坯件实物图 Fig. 7 Blank object of display unit shell upper part |

脱模完成后,碳纤维毛坯件表面较为粗糙,边缘毛刺较多,为了便于拼接,需对拼接面进行表面处理和去毛刺。表面处理和去除毛刺后,对分型毛坯件进行机加工,机加工拼接孔。

在拼接工装的辅助作用下,将分型件按照图纸要求,在拼接面处涂粘结剂,并采取一定措施进行紧固。在工装的固定下,保持一定的时间等粘结剂完全凝固,从而形成整型毛坯件。

3.4 舰艇显控台碳纤维壳体的机加工和表面喷涂整型毛坯件与铸铝显控台的铸件相对应,整型毛坯件按照机加工图纸的要求,对特殊的装配表面和安装孔及安装面进行机加工,从而形成喷漆前的机加工件。机加工件在进行表面喷涂。

喷涂分成装饰面、内部导电面和装配结合面3部分。由于碳纤维复合材料的表面导电性较差,海军舰艇显控台的电磁兼容要求比较高,为了能够获得优良的电磁屏蔽效果,需对碳纤维复合材料构成的整型件的内表面涂导电漆。涂导电漆又分为装配结合面处和非装配结合面处2种。装配结合面的表面精度要求较高,对此处涂漆之前应先对装配面进行机加工,然后再喷漆,对喷漆工艺要求较高。非装配结合面处表面精度要求不高,所以按照喷漆工艺进行喷漆即可。

完成机加工和喷漆后就形成了碳纤维复合材料的显示单元壳体、电子机箱单元壳体和操控台面壳体以及底部减振器安装版和背部减振器安装板。

4 显控台的碳纤维壳体的振动冲击试验效果将拼接完成的舰艇显控台安装好各模块、加固机、显示器、减振器等零部件,放到摆锤冲击台上进行冲击,冲击标准为GJB150.18-1986中的“试验十”中的中量级试验。设备安放在冲击台上共分水平安装和倾斜安装2个方向,水平安装方向三锤,倾斜方向三锤。

在进行水平安装时,设备及夹具的重量M介于450 kg和900 kg之间,其落锤高度如表1所示。

|

|

表 1 水平方向的落锤高度 Tab.1 The horizontal direction drop hammer height |

在进行倾斜方向安装时,设备及夹具的重量M介于900 kg和1 400 kg之间,其落锤高度如表2所示。

|

|

表 2 倾斜方向的落锤高度 Tab.2 The inclined direction drop hammer height |

分别进行2个方向的六锤中量级冲击试验,试验后检查台体结构,无开裂处,抗冲击效果较好。

| [1] |

赵凯, 陈虹, 张婧, 等. 碳纤维复合材料在无人机上的应用[J]. 高技术纤维与应用, 2015, 40(4): 39-43. |

| [2] |

李威, 郭权锋. 碳纤维复合材料在航天领域的应用[J]. 中国光学, 2011, 4(3): 201-212. DOI:10.3969/j.issn.2095-1531.2011.03.001 |

| [3] |

赵艳荣, 胡平, 梁继才, 等. 碳纤维复合材料在汽车工业中的应用[J]. 合成树脂及塑料, 2015, 32(5): 95-98. DOI:10.3969/j.issn.1002-1396.2015.05.027 |

| [4] |

张新元, 何碧霞, 李建利, 等. 高性能碳纤维的性能及其应用[J]. 棉纺织技术: 科技进展, 2011, 39(4): 269-272. |

| [5] |

陈显明. 碳纤维的性能、发展及其应用研究进展[J]. 印染助剂, 2015, 32(7): 1-4. DOI:10.3969/j.issn.1004-0439.2015.07.001 |

| [6] |

时锋, 何晓斌. 炭纤维复合材料在运动自行车中的应用[J]. 炭素技术, 2010, 3(29): 48-50. |

| [7] |

岳鹭. 碳纤维成型工艺的研究及其在兆瓦级风机叶片中的应用[D]. 淮南: 安徽理工大学, 2014.

|

| [8] |

孔晋峰, 张彦飞, 刘亚青. 树脂传递模塑(RTM)工艺数值模拟研究进展[J]. 绝缘材料, 2008, 41(4): 52-55. DOI:10.3969/j.issn.1009-9239.2008.04.015 |

| [9] |

孙志文, 魏利平, 刘可佳, 等. 太阳能电动车碳纤维车身模具研制[J]. 模具工业: 新材料与新工艺, 2013, 39(6): 7-10. |

| [10] |

江顺亮. 树脂传递成型加工注射口位置的快速优化法[J]. 复合材料学报, 2002, 19(4): 18-24. DOI:10.3321/j.issn:1000-3851.2002.04.005 |

| [11] |

马青松, 陈朝辉, 郑文伟, 等. 树脂传递模塑-复合材料成型新工艺[J]. 材料科学与工程, 2000, 18(4): 92-97. DOI:10.3969/j.issn.1673-2812.2000.04.020 |

| [12] |

康中志. 软模/真空灌注成型工艺及制品探讨研究[D]. 武汉: 武汉理工大学, 2011.

|

2019, Vol. 41

2019, Vol. 41