现如今我国舰船在设计建造中不断升级换代,舰载设备不断增加,而舱室环境中的噪声问题也逐渐显现出来。舱室空气噪声的大小是衡量船舶居住性的一个重要指标,相关部门对船舶适居性的问题也越来越重视。

早在1986年,我国就颁布了《海洋船舶噪声级规定》(GB 5979–1986),对海上船舶内的舱室噪声级的最大限值进行了规定,从而为船舶的设计、建造、使用等提供了依据。在军用规范中,我国也于2000年颁布的《舰船通用规范》(GJB 4000–2000)中,根据舱室的不同需求和功能对噪声指标进行了分类,并对每一类舱室的最高限值进行了详细的规定。

近年来,国内外许多学者对舱室的噪声工作进行了大量的分析研究,王辉波[1]从舰船通风系统噪声的产生、传播等因素分析,提出了控制通风系统噪声的设计方法和技术措施。李艳华[2]提出了船舶舱室空气噪声的总体综合控制技术方案。陈越澎[3]对传统的控制技术和主动控制消声技术对船舶舱室噪声控制进行了综述。王在忠[4]对某船空调系统的噪声情况进行了检测分析,并针对管路设计、布风器结构、风机选型等方面进行了研究。

虽然近年来在舱室噪声领域有着深入的研究,但船舶舱室噪声控制需要考虑的因素较多,噪声控制工程十分复杂。从噪声来源看,主辅机机电设备、空调通风管路系统、水管路系统、结构振动等都是影响船舶舱室噪声的一个不可忽略的因素,而这些设备遍布全船的各个角落。因此要控制船舶舱室内的空气噪声,需在设计时就将声学问题考虑在内,进行声学优化设计,并结合相应的振动噪声控制措施,从而达到最好的噪声控制效果。

1 舰船舱室环境噪声检测对某船的舱室噪声环境进行实船调研,测试船上的噪声数据,分析噪声产生的原因。通过对船上的高噪声舱室进行测试、分析总结可知,船上舱室环境噪声具有如下特点:

1)噪声舱室分布广泛

主辅机机电设备、空调通风系统、进排气管路等分布在全船的各个区域内,而这些是船舶舱室环境噪声的主要来源。同时机械运转振动还会带动船体结构振动,产生结构噪声。此类噪声的传播距离长,可影响周边的舱室。

2)舱室噪声值偏高

根据所调研的高噪声舱室情况,舱室噪声值整体偏高,其中空调舱室最大可达到90 dB(A)以上,工作舱室最大可达到70 dB(A),人员居住舱室平均在60 dB(A)左右。部分舱室还会有啸叫、结构振动噪声等,严重影响到人员的正常工作和休息。

3)高噪声舱室多为通风系统影响

在实际调研中发现,风机、空调舱室分布在全船的各个区域,且由于风机本身的振动噪声较大,产生的噪声可直接影响到周围其他舱室。同时风机室内噪声可沿通风管路传递到其他舱室,产生噪声影响。因此要解决舱室环境噪声问题,应重点关注通风系统的噪声。

2 通风系统噪声产生原因分析影响空调通风系统噪声的原因较多,通常包括空调风机噪声、通风管路气流噪声、末端出风口噪声等[5]。

2.1 空调风机噪声风机旋转时,气流会随着叶片的旋转产生周期性压力变化,从而形成旋转噪声。噪声的频率就是叶片在每秒打击空气质点的次数,与叶片数和转速有关,基本频率的表达公式为:

| $ {f_B} = n \times N{\text{。}} $ | (1) |

式中:fB为叶片的旋转频率,Hz;n为风机转速,m/s;N为叶片数。

风机本身的声压级是风机噪声评价的基本指标,可由比声压级,风机风量和全压进行估算[6]:

| $ {L_A} = {L_{SA}} + 10\lg QP(dB(A)){\text{。}} $ | (2) |

式中:LA为风机进气口(或出气口)的A声级,dB(A);LSA为风机进气口(或出气口)的比A声级,dB(A);Q为风量,m3/min;P为风机全压,mmH2O。

2.2 管道气流噪声在船舶空调系统中存在着大量的通风管道,会产生各种气流噪声。通风管道的噪声主要有管道内气流流动噪声、阀门节流噪声以及末端出风口噪声等。

2.2.1 管道气流流动噪声当气流流过空调通风系统各部分时会产生气流流动噪声,当气流流速过高时,气流流动噪声是不可忽视的一项。直管道的气流流动噪声声功率级LW为:

| $ {L_W} = {L_{WC}} + 50\lg v + 10\lg S{\text{。}} $ | (3) |

式中:LWC为直管道内的比声功率级,一般为10 dB(A);v为直管道内的气流流速,m/s;S为直管道的横截面积,m2。

从公式中可以看出,管道内的气流流动噪声与管道的气流流速和管道的横截面积有关,且管道的流速占有十分重要的地位。由于受空间影响的限制,实船中的管道截面积都较小,管道流速很大,根据实际调研情况,风机主管路内流速可达到15 m/s,因此管路气流流动噪声在通风系统噪声中有很大的影响。如何合理设置管路走向,降低管路内气体流动速度,也是现如今通风系统降噪急需解决的问题。

2.2.2 阀门节流噪声空调管路中的调节阀是空调中的主要部件,噪声值与阀门两端压降的3~4次方成正比。阀门的节流程度越大,噪声强度越高。节流噪声的峰值频率可由以下公式确定[7]:

圆环阀

| $ {f_P} = \frac{{{V_1}}}{{0.5(D - d)}}{\text{。}} $ | (4) |

式中:fp为峰值频率,Hz;V1为阀门开启圆孔内流速,m/s;D为风管的直径,m;d为阀孔的直径,m。

蝶阀

| $ {f_P} = \frac{{0.8D{V_2}}}{{B\sin \alpha }}{\text{。}} $ | (5) |

式中:V2为风管与阀板之间的通路平均流速,m/s;B为阀板的宽度,m;α为阀板开启度与风管轴线的夹角,rad。

2.2.3 末端出风口噪声末端出风口噪声主要为气流流动产生的湍流噪声,噪声直接在房间内辐射,出风口噪声与气流流速有很大关系。一般来说,为降低出风口处噪声,需在出风口处加装布风器。布风器为一个消声静压箱,具有散流、消声的作用。可调节出风口处的风速,并降低出风口处的噪声。

3 舰船舱室噪声情况分析不同类型的舱室由于其功能不同,舱室内的噪声源也不尽相同,噪声情况也有很大的差别。根据舱室不同的功能属性不同,可将噪声舱室分为空调风机舱室、工作舱室和生活舱室。

3.1 空调风机舱室空调风机舱室作为主要噪声源舱室,对整船的舱室噪声水平都有很大的影响。空调风机舱室的噪声主要来自于舱室内的风机或空调器运转,噪声可直接向舱室内辐射,同时噪声还可通过通风管路向其他舱室内传播。

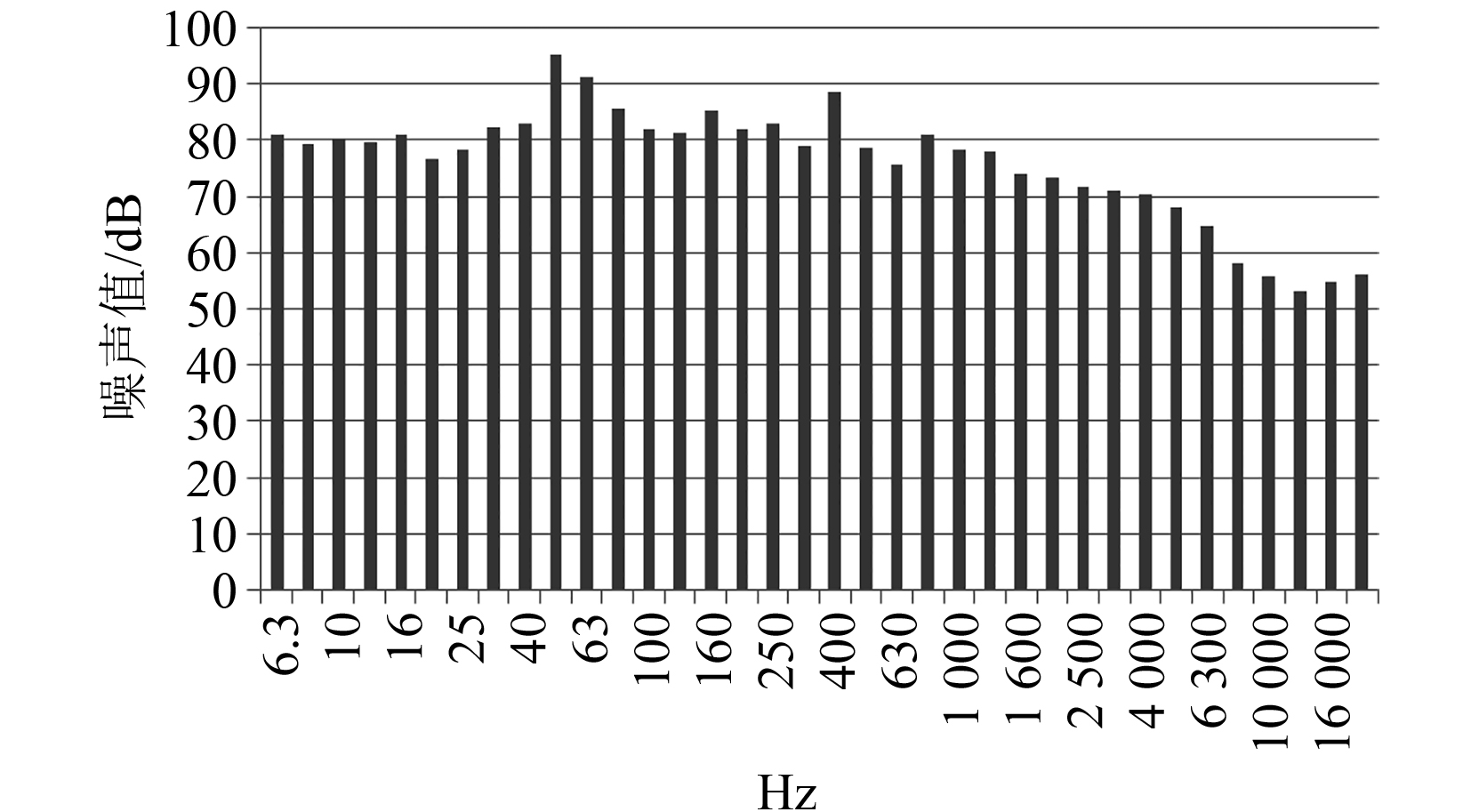

选取某船的典型空调风机舱室,舱室的噪声频谱如图1所示。从噪声频谱的情况可以发现,空调风机舱室的噪声值较大,噪声的频带较宽,在各个频率下都具有较高的噪声值,且在63~400 Hz之间的中低频噪声值最大。为此根据以上分析,针对空调风机室等高噪声设备舱室,需对全频段的噪声采取降噪措施,并对中低频噪声进行重点降噪。

|

图 1 典型空调风机舱室噪声频谱 Fig. 1 The noise spectrum of typical air conditioned cabin |

工作舱室为人员长期停留的舱室,一般舱室内不存在直接噪声源,舱室内的噪声主要来源于周边其他舱室的噪声辐射或通风系统的管路辐射噪声或末端噪声,噪声值相对较小。

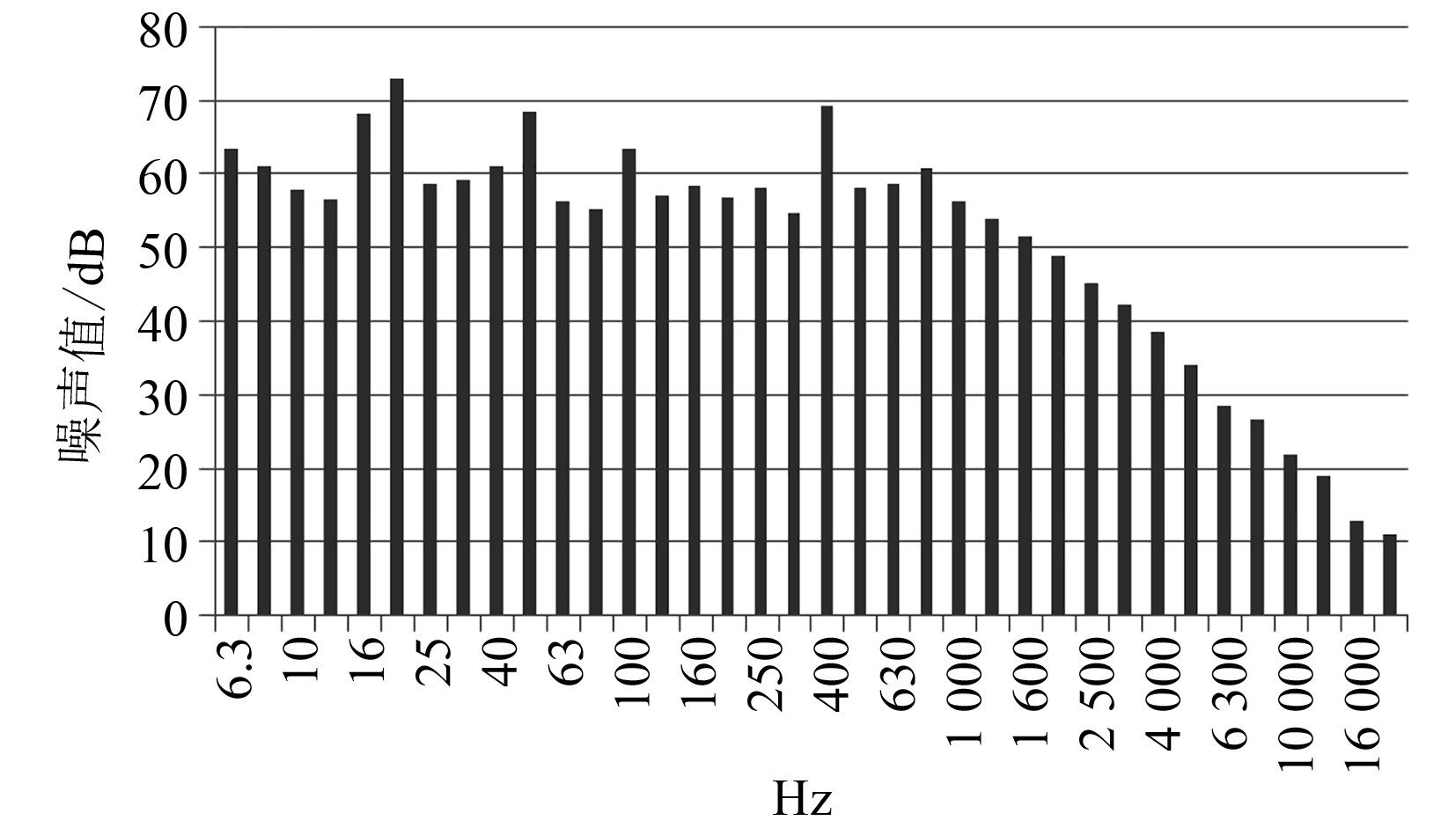

图2为典型工作舱室噪声频谱图。从图中可以看出,相比空调风机舱室,舱室内的噪声等级较小。主要噪声频段集中在400 Hz以下的中低频,高频噪声则有明显的下降,这是由于工作舱室中的噪声源来自于舱室外部,部分噪声已被舱壁、管壁等隔绝在外,因此噪声在中高频有明显的下降。针对工作舱室的噪声,应重点对舱室内的中低频噪声进行治理。

|

图 2 典型工作舱室噪声频谱 Fig. 2 The noise spectrum of typical working cabin |

生活舱室为人员休息生活的舱室,对噪声的要求相对较高。由于船上舱室布局紧凑,现有生活舱室的噪声不能达到陆上建筑舱室噪声指标,但绝大多数舱室可满足人员的基本需求。

生活舱室由于整体的噪声水平较低,因此通风系统末端的噪声相对突出,同时某些住舱还会通过风管管壁向外辐射噪声。

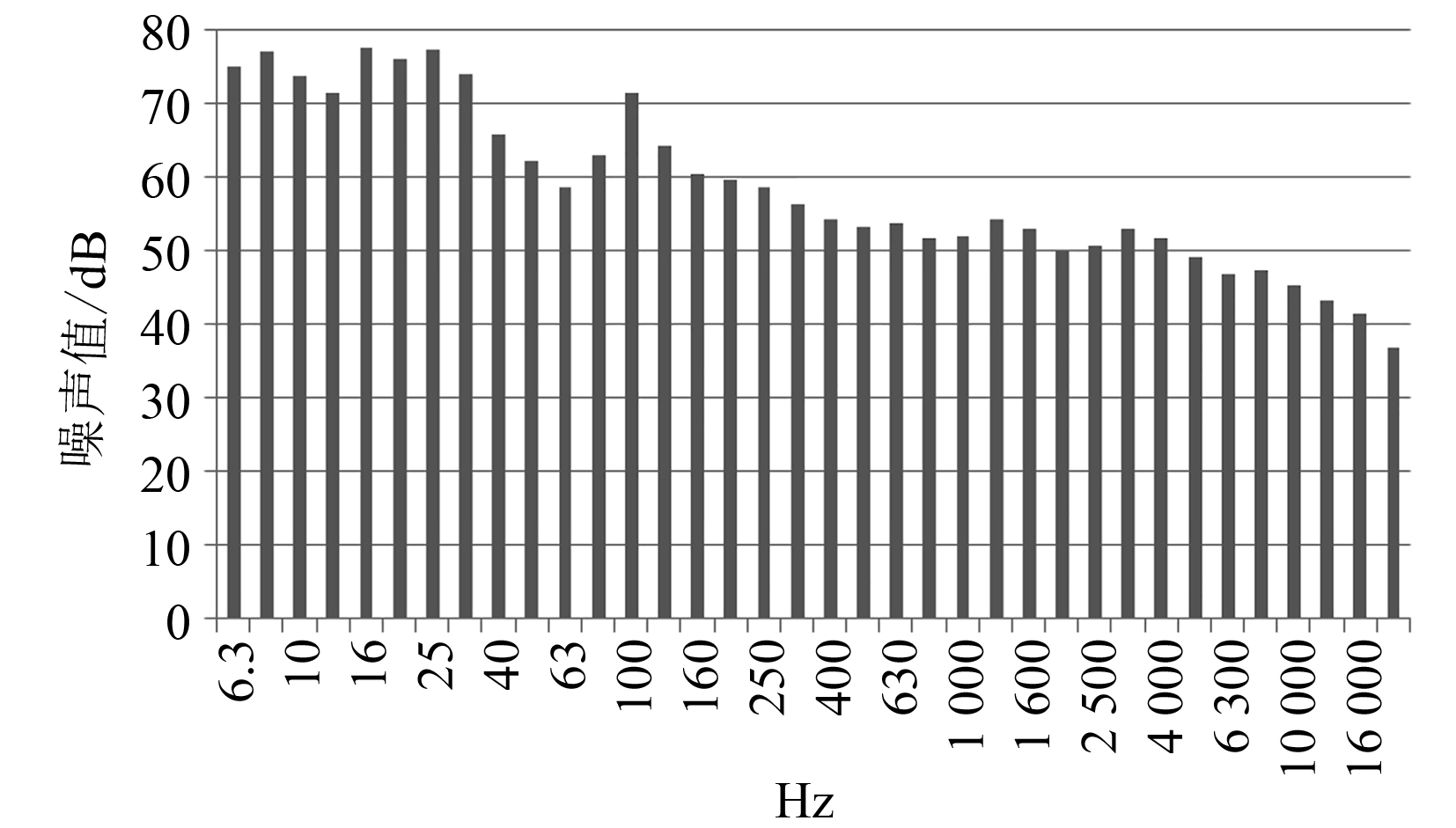

图3为典型生活舱室的噪声频谱。从图中可以看出,生活舱室的平均噪声值在65 dB(A)以下,与工作舱室相比,噪声值更偏向低频,但由于人耳无法听到20 Hz以下的噪声值,因此针对生活舱室内的噪声,应重点针对100~1000 Hz的噪声进行治理。

|

图 3 典型生活舱室噪声频谱 Fig. 3 The noise spectrum of typical working cabin |

根据不同舱室中噪声产生的原因及噪声频谱特性,可采取针对性的降噪措施。目前在实船中应用较多的为一些常规的被动降噪技术措施。被动降噪措施的应用较早,相关技术较为成熟,使用较为方便,已广泛应用于军船及民船的噪声控制中。常用的被动降噪措施有隔振、阻尼、消声、吸声等。除此以外,主动降噪技术也开始在舰船上进行试验应用。

4.1 隔振控制措施主机、电机、风机等一些回转设备,在运转时由于内部转子不平衡带来本身振动。一般在设备与船体基座之间加装隔振装置,减少设备振动向船体结构的传递。根据设备振动特性,振动量级以及舱室空间特性等影响,选择不同的隔振处理措施,包括单级隔振、双级隔振、浮筏隔振等。但隔振装置对中高频的振动抑制更为明显,对低频振动的效果控制有限。

设备振动除向船体结构传递外,还可通过进排气管路直接向外传递。针对压力较大的管路,可在设备与管路之间加装橡胶挠性接管,针对压力较小的管路,可加装硅胶布软连接或帆布软连接,以达到管路隔振的效果。

4.2 阻尼减振控制措施针对机舱、泵舱、风机室、空调器室周边的工作生活舱室存在的振动和噪声问题,可采用敷设阻尼板、阻尼涂料等方式进行振动控制。根据振动级大小和振动基体的厚度,可选用不同厚度的阻尼进行敷设。敷设阻尼后基体可减振40%左右,噪声值可降低3~5 dB(A)。但阻尼减振措施针对中高频的振动具有明显的抑制作用,对低频的振动作用效果有限。

4.3 管路噪声控制措施某些主机、柴油发电机进排气管路、空调系统管路在设备运转时会产生噪声,根据管路内噪声的成因,可采用不同的控制措施。

1)管路内机械噪声控制

设备运转时产生的机械噪声沿管路向外界传递。通过在管路前端加装消声器的方式,在保证原有通风量的同时,降低管路噪声的传递。传统应用较广的消声器主要为阻性消声器,内部结构为“穿孔板+玻璃棉”,在中高频具有良好的消声效果,但通风管路内以中低频噪声为主,阻性消声器效果有限,且阻性消声器内壁为穿孔板结构,内壁粗糙,管路内的阻力损失较大。同时加入玻璃棉后,消声器本身的重量也大大增加。

随着现有工艺的不断提升,微穿孔板消声器开始不断地产生并应用,微穿孔板具有阻性和抗性的复合效果,与传统阻性消声器相比,在中低频段具有更明显的消声效果,内部流道更光滑,阻力损失更小,重量也更低,更加符合现有舰船的应用环境。在实船应用中,某空调管路加入了微穿孔板消声器后,管路出口处的噪声降低17 dB(A),舱室内噪声降低12 dB(A)。

2)管路气流噪声控制

管路气流噪声主要为气流的流量产生突变(冲击)或其他外界干扰,导致气流的流动不均匀,局部流动速度过快,从而产生较大的气流噪声,并在管路末端传出。气流噪声属于可再生噪声,它可在管路内任何流动不均匀处产生。要降低管路气流噪声需控制管路内的气流流场,保证气流流动顺畅,因此从设计阶段就要考虑管路气流噪声的影响,对管路走向进行优化。

管路末端由于气流流动截面突变,同样会产生较大的气流噪声。传统消声器主要考虑消声和调节末端流量的作用,无法较好地控制气流流动,从而产生气流噪声。低流噪布风器即考虑到气流噪声的影响,在保证原有消声作用的同时,稳定管路末端的气流流动,从而降低末端出风口的气流噪声。与传统布风器相比,低流噪布风器的降噪量可比同外形尺寸的布风器高5 dB(A)。

3)管壁辐射噪声控制

某些管内产生的噪声较大,可直接沿管壁向外辐射。针对此类问题,可直接在原有管壁上加装复合约束阻尼结构,与传统的约束阻尼结构不同,复合约束阻尼结构在阻尼层和约束层之间加入了吸声层,可吸收更多通过管壁透射出的噪声。同时起到了减振与隔声的效果。根据实船应用的效果,采用复合约束阻尼结构后,舱室内的噪声降低10 dB(A)。

4.4 舱室隔声控制措施舱室隔声处理是指在噪声传播途径上采取措施,对噪声进行遮挡。通过隔声控制可降低振动噪声源对舱室的影响。隔声处理的效果明显,使用方便,在噪声控制中得到广泛应用。

隔声处理通常有2种方式:一种为在噪声设备处进行处理,通过加装隔声罩、风机箱等措施,将设备产生的噪声直接进行隔绝,达到降噪隔声的目的。该种方式占用空间小,降噪效果明显,一般可降低15~20 dB(A),但隔声罩的设计较为复杂,还需要考虑通风散热、安装拆卸、重量、操作等问题,应用范围相对有限。

另一种方式是在舱壁上采取隔声措施,降低噪声源舱室向目标舱室的噪声传递。传统方式为在舱室舱壁上直接贴附隔声矿棉,该种方式设计安装简单,适用范围广泛,一般可降低5~7 dB(A)。针对空间较大的舱室,还可通过安装隔声板的方式进行隔声。隔声板与舱壁之间留有一定的空腔,形成隔声夹层结构,可降低声波的传递,该种方式的隔声量可达到10 dB(A)以上。

4.5 舱室吸声控制措施舱室吸声处理是在噪声源舱室的舱壁上加装吸声材料,将舱室内的声能部分吸收,减小噪声的反射,从而降低舱室内的混响噪声。常用的船用吸声材料为玻璃棉、矿棉等多孔吸声材料。试验测试表明,多孔材料对中高频噪声具有良好的吸收效果,而对低频噪声的效果有限。微穿孔板吸声结构通过局域共振原理耗散声能,相比于多孔吸声材料,对中低频噪声具有更好的效果,且均为金属结构,重量更轻,可更好地适应船上安装环境。一般情况下,需根据舱室内的混响噪声频谱对吸声措施进行针对性设计,以达到最佳的吸声效果。通常对舱室的四壁采取吸声措施后,噪声可降低3~5 dB(A)。

4.6 主动降噪技术传统的被动降噪措施均为无源控制措施,该种方式的设计简单,可靠性高,对中高频噪声有较好的效果。但由于低频噪声的波长较长,往往会绕过相应的降噪措施直接向外透射,因此被动降噪措施针对中低频噪声的降噪效果有限。

主动降噪技术与被动降噪措施不同,采用有源控制,通过传声器接收噪声源的波形信息,并经过控制器对波形进行处理,产生与原有噪声源波形相反的次级声源,以抵消原有噪声,从而实现降噪的效果。主动降噪技术适用于降低低频噪声为主的设备噪声,最多可降低25 dB(A)以上。目前主动降噪技术仍处于发展中,在舰船上的应用相对较少,仅在点区域及线区域有相关的产品应用,如主动降噪耳机、主动降噪头枕、主/被动复合式消声器等。由于大空间区域的噪声环境更为复杂,对控制器及算法程序的要求更高,因此后期还需加强对该技术的实船试验研究。

5 结 语本文对舰船舱室的噪声情况进行了总结,并针对通风系统对舱室噪声的影响进行了深入分析,同时结合噪声产生的原因和特点,提出了不同的控制措施,并对每种控制措施的特点进行了具体阐述。

在实船的噪声控制设计中,需根据现场环境采取针对性的测量、计算及分析工作,才能得到有效的解决方案。同时由于某些设备本身会产生较大的噪声,且降噪措施受空间、重量等限制因素较多,舱室噪声问题无法得到根本性的解决。因此未来需加强对人员接受高噪声时间的监控,定期对人员的听力进行检测,以保护人员的听力不受高噪声环境的影响。

| [1] |

王辉波, 魏成昊, 吴海平. 舰船通风系统噪声分析与控制研究[J]. 现代制造技术与装备, 2014, 220(3): 8-9. |

| [2] |

李艳华, 郑超凡, 崔晓兵, 等. 船舶舱室噪声总体综合控制技术[J]. 舰船科学技术, 2015, 37(8): 85-89. DOI:10.3404/j.issn.1672-7649.2015.08.017 |

| [3] |

陈越澎, 谭林森. 船舶舱室噪声控制技术综述[J]. 武汉造船, 1995, 105(6): 34-39. |

| [4] |

王在忠, 张跃文. 某船空调噪声分析与降噪改进研究[J]. 中国修船, 2014, 27(6): 24-27. |

| [5] |

苏红兵. 中央空调噪声控制研究与应用[D]. 北京: 清华大学, 2006.

|

| [6] |

方丹群. 噪声控制工程学[D]. 北京: 科学工业出版社, 2013.

|

| [7] |

龚农斌, 陈士杰. 通风空调系统再生噪声的识别与控制[J]. 噪声与振动控制, 1999(2): 12-15. |

2019, Vol. 41

2019, Vol. 41