2. 船舶振动噪声重点实验室, 湖北 武汉 430033

2. National Key Laboratory on Ship Vibration and Noise, Wuhan 430033, China

气囊隔振器,又称空气弹簧,由于其具有尺寸规格小、刚度低、载荷能力强、载荷可调范围大、固有频率低等突出优点而被广泛应用于现代舰艇减振降噪领域[1 – 4]。

JYQN系列气囊隔振器性能优异,生产周期较长,对产品进行大量的试验成本较高,故使用有限元建模分析是有效的手段。文献[5 – 6]建立二维轴对称模型或三维壳单元模型,均无法表示气囊隔振器承受多轴应力状态,且准确度不高和后处理的空间不足。本文以某型JYQN系列气囊隔振器为研究对象,通过对帘线缠绕角的平衡性分析[7 – 11],建立气囊隔振器三维实体模型,并开展气囊性能测试试验。

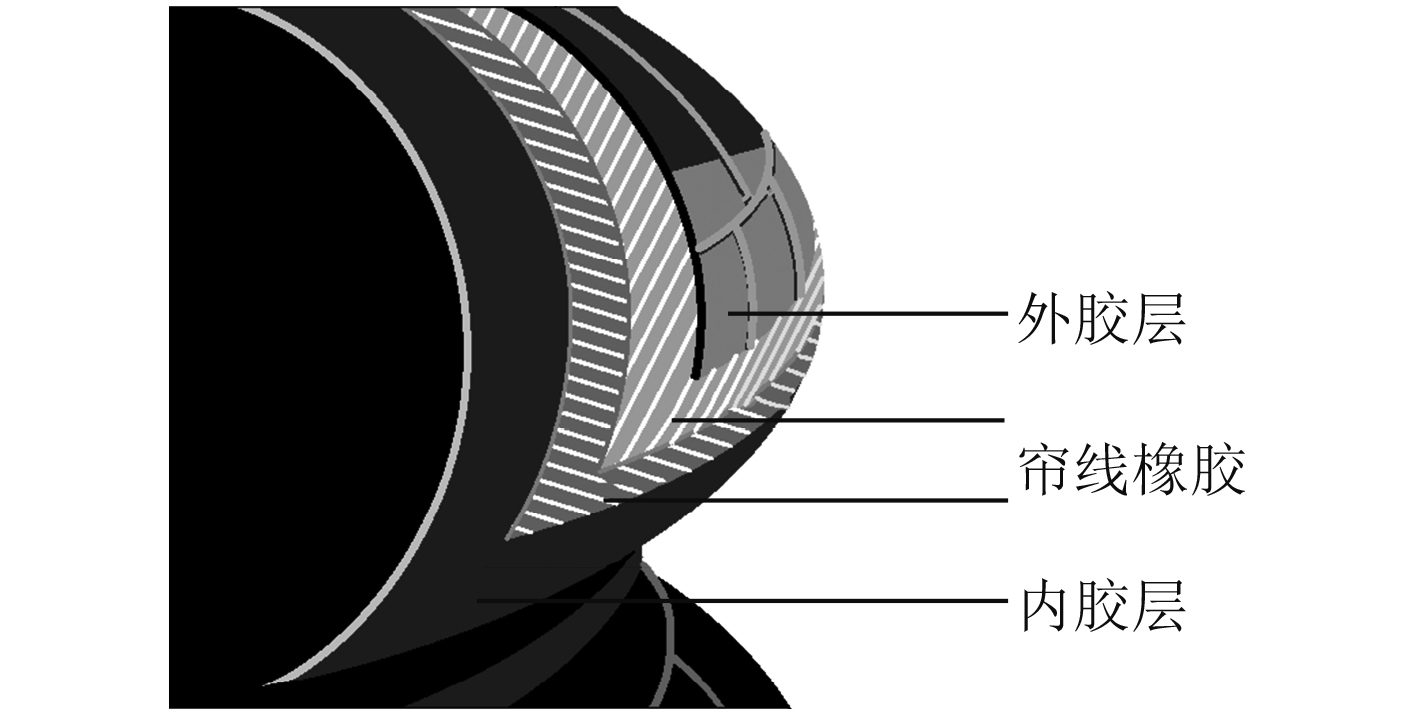

1 三维实体建模仿真技术 1.1 模型简化本文以某型气囊隔振器为研究对象,该型气囊采用囊式的回转型结构形式,使用三法兰一体化结构保证气囊的密封性,橡胶囊体主要由三部分组成:内胶层、帘布层、外胶层,如图1所示。橡胶是囊体的基体,帘线是囊体的主要受力部件,帘线增强层包在内外胶层之间,各层之间反向铺设,呈现各向异性的特点[1,12]。

|

图 1 回转型气囊的结构模型简图 Fig. 1 Structure model diagram of air spring |

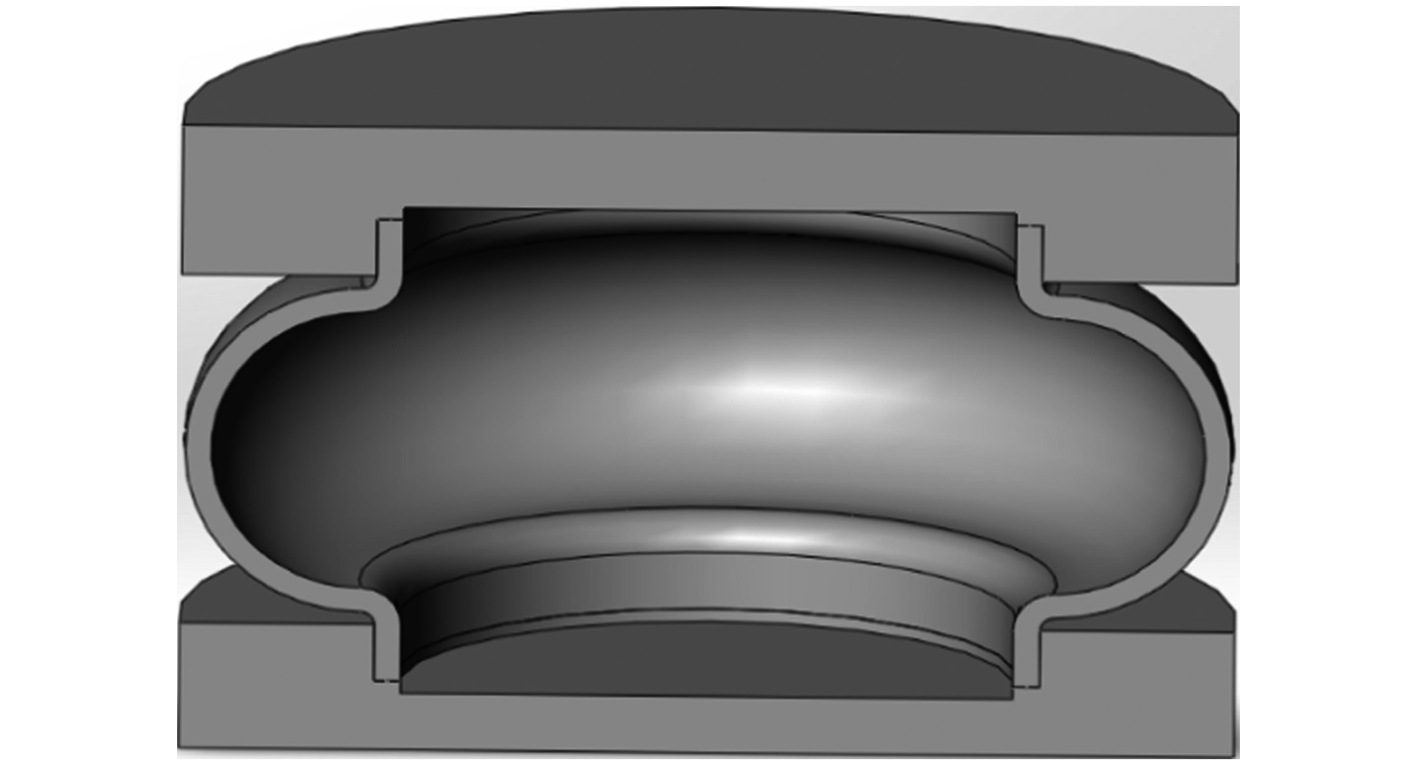

在保证研究关注性能准确度的情况下,简化模型结构能大大缩小建模时间,如图2所示。具体操作如下:将气囊隔振器的气孔、气道、上三法兰一体化结构与上盖板结合成一体;将下三法兰一体化结构与下盖板结合成一体;将囊壁外层橡胶和内层橡胶设计成一体;将帘线橡胶单独成型嵌入至囊壁中间。

|

图 2 气囊隔振器简化模型 Fig. 2 Simplification model of air spring |

气囊隔振器的囊壁橡胶材料为氯丁橡胶,骨架帘线为芳纶纤维。文献[13]对本文研究对象的橡胶和芳纶纤维完成了材料试验,拟合得到橡胶材料Mooney-Rivlin本构模型的参数及芳纶纤维的伸长模量为:C10=–1.910 MPa,C01=3.546 MPa,D1=0.000 1,ECord=33.882 GPa。

帘线层使用rebar单元仿真,通过内置区域方式嵌入在橡胶囊体内,rebar层基体为橡胶材料,骨架为芳纶纤维,其参数见表1。

|

|

表 1 气囊隔振器rebar层参数 Tab.1 Rebar layer parameters of air spring |

在本模型中,气囊隔振器的上、下盖板不是关注的重点,故设置其为刚体单元,在划分网格时,将其设置为缩减积分单元C3D4;囊壁是隔振器主要载荷部分,采用三维实体单元,其内外层橡胶为氯丁橡胶,为保证橡胶材料的各项同性,将其设置为缩减杂交单元C3D8RH;骨架为芳纶纤维,设置为膜单元M3D4R。

在布置种子时,将全局种子尺寸设置为3 mm,在囊壁橡胶主体与垂直部分交接处布置局部种子,其尺寸设为1.5 mm。帘线层网格单元形状采用以四边形为主的类型;囊体橡胶网格单元采用扫掠技术设置成六面体形状,如此保证囊体橡胶网格以帘线层为界线,前后均匀分布。

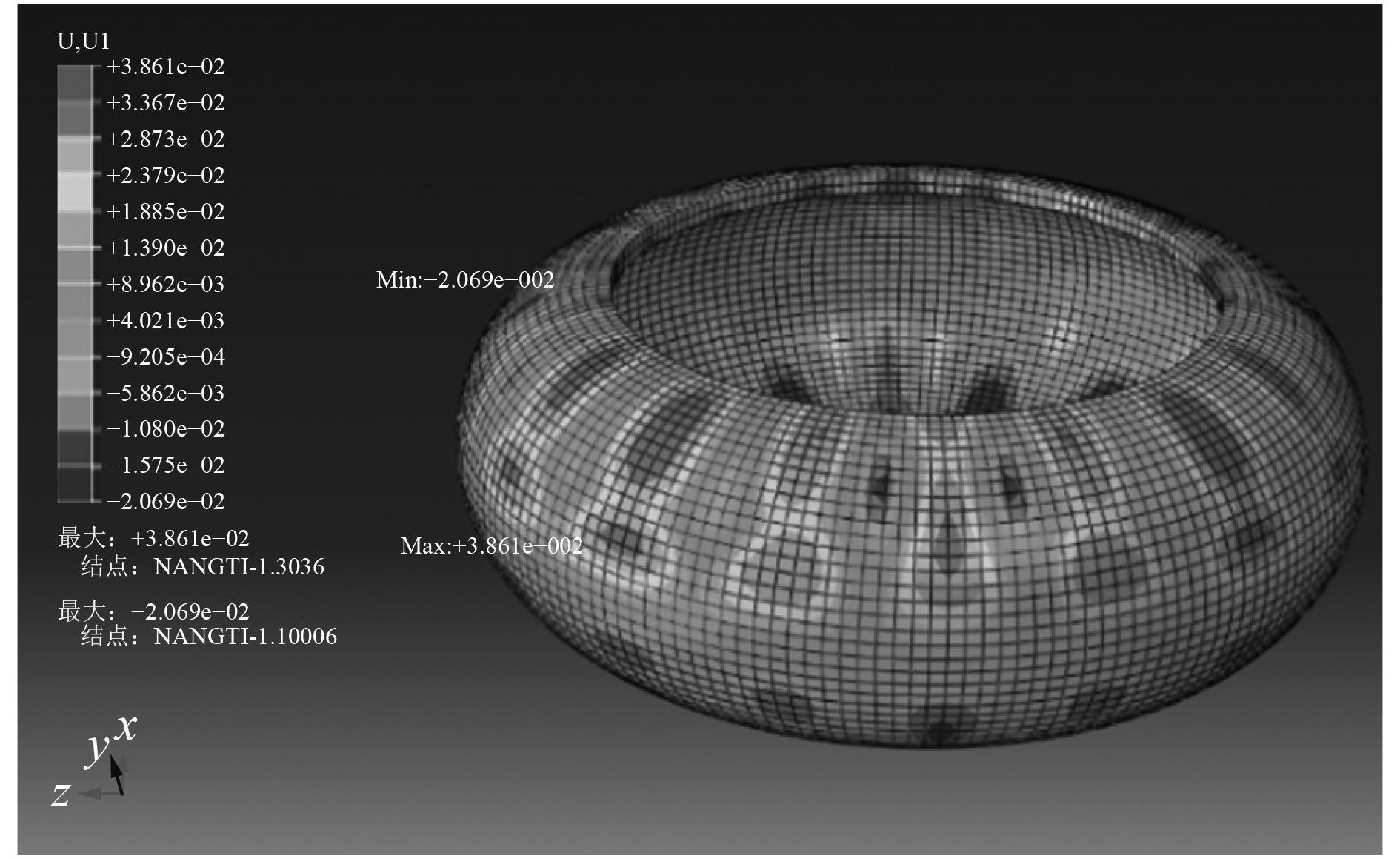

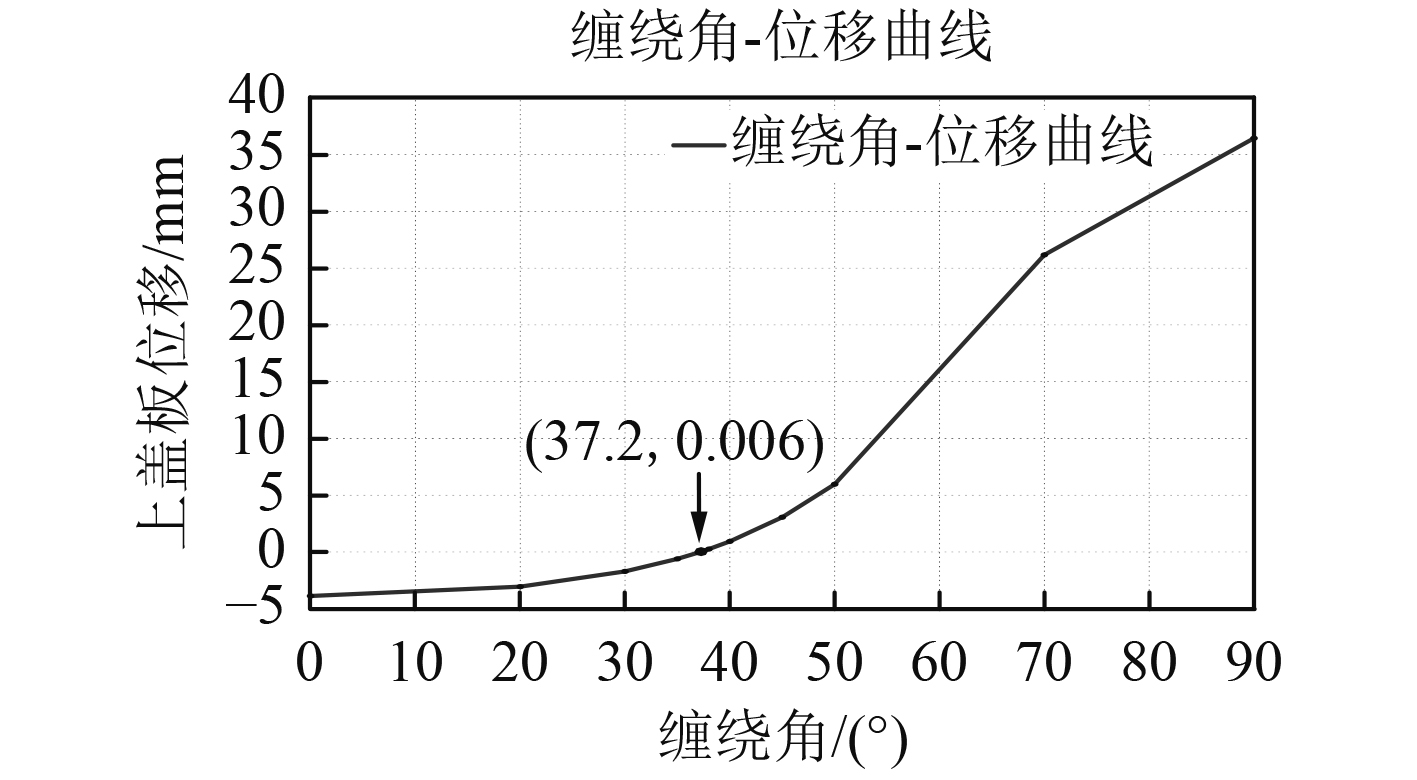

2 仿真结果 2.1 帘线等效平衡缠绕角仿真结果建立帘线缠绕角模型,帘线缠绕角的取值范围是0~π/2。在仿真等效平衡缠绕角时,帘布层以内置区域方式嵌入在囊体内,设置一个分析步,固定其下端截面6个自由度,固定上端截面除X方向其他5个自由度,使用压强载荷给囊体缓慢充气至额定气压0.75 MPa,囊体充气后其上端截面位移值变化与帘线缠绕角度关系如图3~图6所示。

|

图 3 帘线按0°缠绕角缠绕 Fig. 3 Cord wound angle: 0 degree |

|

图 4 帘线按37.2°缠绕角缠绕 Fig. 4 Cord wound angle: 37.2 degree |

|

图 5 帘线按90°缠绕角缠绕 Fig. 5 Cord wound angle: 90 degree |

|

图 6 帘线缠绕角-位移曲线 Fig. 6 Curve of cord wound angle and displacement |

由图3~图6及表2可知,随着缠绕角度的增加,囊体上截面位移值由负变化至正,即由压缩状态变化成拉伸状态,当帘线缠绕角取37.2°时,囊体上截面位移值为0.006 mm。即当气囊隔振器囊体部分的帘线按37.2°铺设,囊体在额定载荷条件下的变形很小,其平衡性较好。

|

|

表 2 气压-载荷仿真值及曲线 Tab.2 Simulation value and curve of pressure and loads |

在使用Abaqus仿真气压-载荷特性时,将隔振器上下盖板固定,使用流体腔单元缓慢给气囊充气至设定值,查看上盖板反作用力值(见表2)。

2.3 垂向静刚度仿真结果在仿真垂向静刚度时,由于气囊隔振器在性能测试过程中,为保证安全,其内部会安装限位保护装置,其内腔体积产生的变化对垂向静刚度的影响不可忽略,故采用填充比

|

|

表 3 垂向静刚度仿真值(N/mm) Tab.3 Vertical static stiffness simulation value |

选用本文研究型号同批次气囊隔振器2个,如图7所示,分别编号为SZ1。

|

图 7 气囊隔振器样机 Fig. 7 Air spring prototype |

本试验主要应用的设备有:MTS弹性体试验机系统、游标卡尺、百分表和磁座、专用充气装置,如图8所示。

|

图 8 气囊隔振器性能测试试验平台 Fig. 8 Air spring performance test platform |

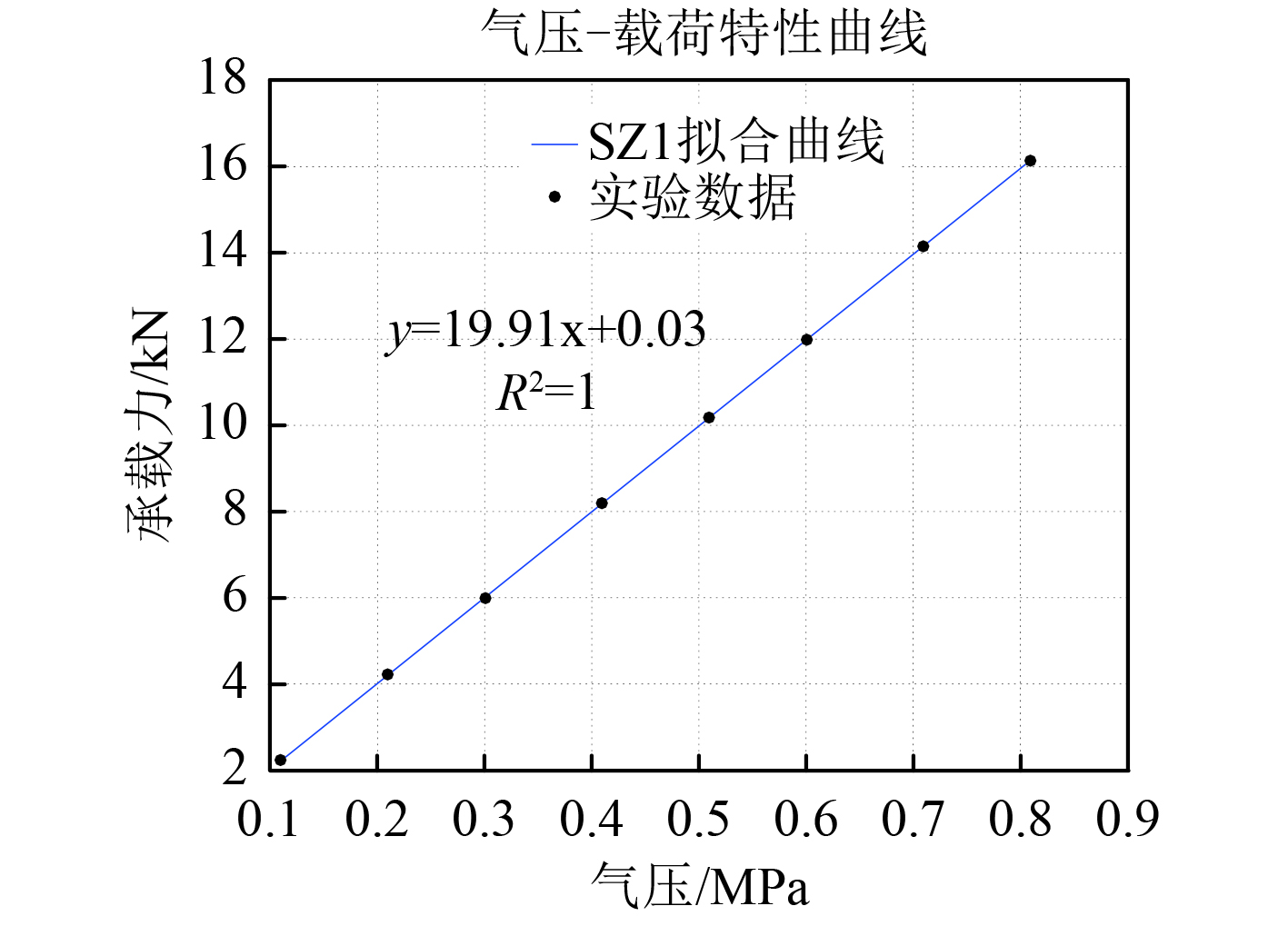

试验前将气囊以额定高度154 mm固定在试验机上,缓慢给气囊充气至气压预设值,充气预设值,其压力变化范围0.10~0.80 MPa,步长0.1 MPa。待压力和载荷稳定后记录相应的压力和载荷值,其结果如图9所示。

|

图 9 SZ1气压-载荷特性曲线 Fig. 9 SZ1 pressure load characteristic curve |

试验前将气囊以额定高度154 mm固定在试验机上,缓慢给气囊充气,直到气囊垂向载荷达到预设值时停止充气,记录载荷预设值对应的气压作为气压预设值,然后进行垂向静刚度试验。根据位移和力的峰值计算垂向静刚度,其结果如表4所示。

|

|

表 4 垂向静刚度试验值(N/mm) Tab.4 Vertical static stiffness test value |

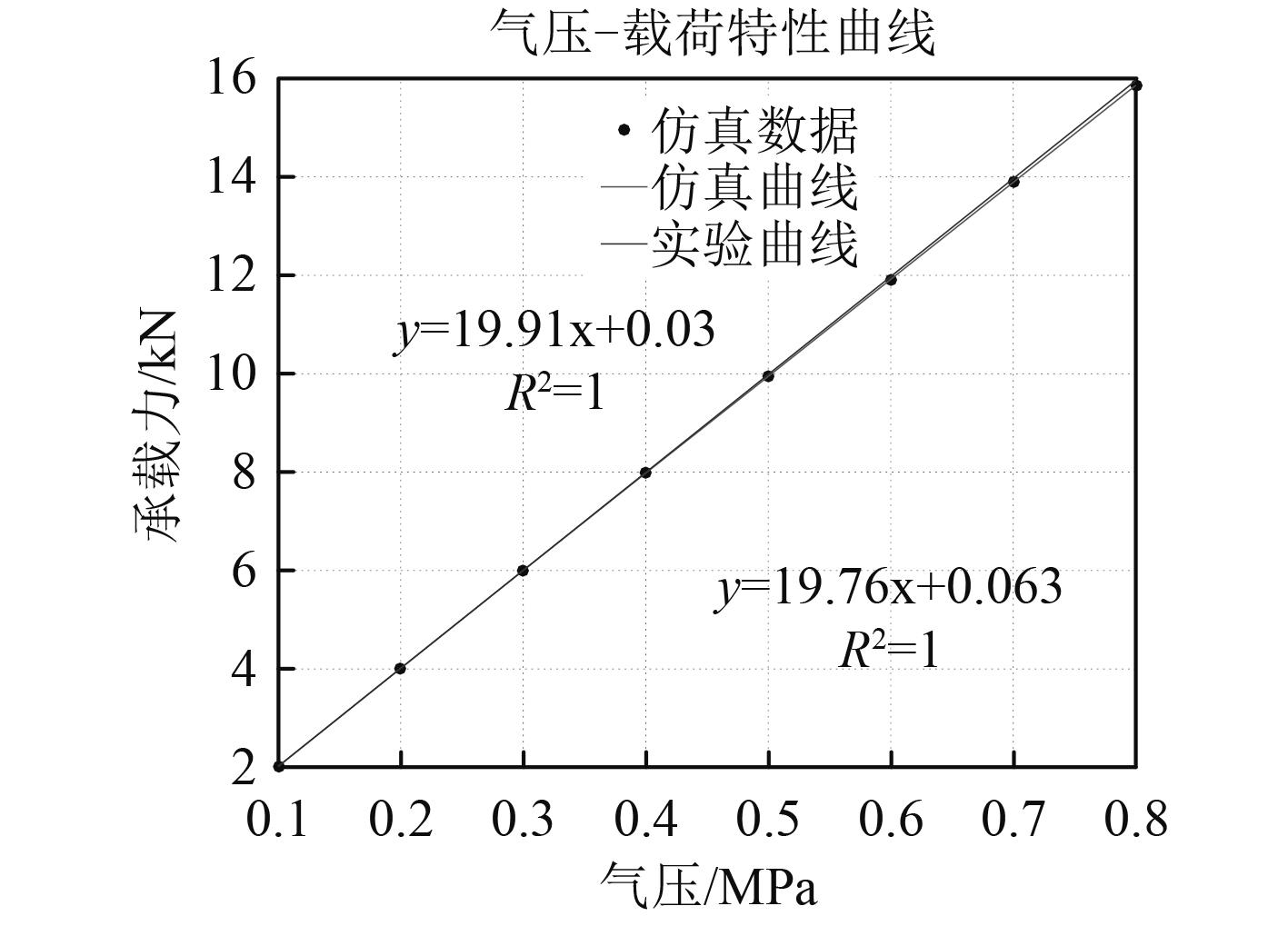

气囊隔振器的气压-载荷特性表征隔振器的载荷能力,有限元仿真与试验结果如图10所示。

|

图 10 试验与仿真模型对比 Fig. 10 Comparison between test and simulation model |

从图中可以看出,仿真模型与试验的气压-载荷特性曲线有非常好的重合度,其最大误差在2%以内;在额定载荷15 kN处,仿真模型与SZ1的误差为0.53%,表明模型可以很好仿真气囊隔振器的气压-载荷特性。

4.2 垂向静刚度从表5可以看出,随着载荷的增加,气囊隔振器仿真和试验的垂向静刚度都不断增加,其趋势有较好的一致性。在充气内压或载荷下,仿真与试验的最大误差分别为14.68%,12.18%,平均误差分别为5.44%,4.40%,仿真精度较好。

|

|

表 5 垂向静刚度仿真与试验误差 Tab.5 The error between simulation and test of vertical stiffness |

针对已有文献气囊隔振器仿真模型计算准确度不够、后处理空气不足的问题,本文使用三维实体单元建立气囊隔振器仿真模型,通过与试验结果的对比分析,该模型气压-载荷特性的仿真结果与试验结果误差分别为0.53%;该模型垂向静刚度的仿真结果与实验结果平均误差分别为5.44%,4.40%。误差原因分析:在仿真过程中,气囊的加载是纯静态过程,而在试验过程中,气囊的加载是准静态过程,由于囊壁基体材料橡胶的阻尼特性,导致两者垂向静刚度的计算存在一定的误差。该仿真模型整体精度较好,符合工程应用要求,可为气囊隔振器设计、检测节约时间,为气囊隔振器寿命评估和可靠性分析提供参考、降低成本。

| [1] |

朱石坚, 何琳. 船舶减振降噪技术与工程设计[M]. 北京: 科学出版社, 2002.

|

| [2] |

赵应龙, 吕志强, 何琳. JYQN舰用气囊隔振器研究[J]. 舰船科学技术, 2006, 28(2): 89-92. ZHAO Ying-Long, LV Zhi-Qiang, HE Lin. Study of pneumatic vibration isolator of type JYQN[J]. Ship Science and Technology, 2006, 28(2): 89-92. |

| [3] |

徐伟. 大载荷气囊减振技术研究[D]. 武汉: 海军工程大学, 2005. XU Wei. Study on vibration damping technology of high-load air spring[D]. Wuhan: Engineering University of Navy, 2005. |

| [4] |

赵应龙, 何琳, 吕志强. 囊式空气弹簧静态特性计算方法[J]. 舰船科学技术, 2014, 36(5): 97-100. ZHAO Ying-Long, HE Lin, LV Zhi-Qiang. A static characteristics calculation method for bellows type air spring[J]. Ship Science and Technology, 2014, 36(5): 97-100. DOI:10.3404/j.issn.1672-7649.2014.05.020 |

| [5] |

屠德新, 黄昌文, 陈毛权. 基于Abaqus的帘线参数对汽车空气弹簧垂向刚度影响的研究[J]. 汽车技术, 2011(2): 10-17. DOI:10.3969/j.issn.1000-3703.2011.02.003 |

| [6] |

陈鼎, 李芾, 黄云华. 基于有限元的空气弹簧刚度分析[J]. 电力机车与城轨车辆, 2010, 33(6): 8-12. CHEN Ding, LI Fei, HUANG Yun-hua. Analysis of air spring stiffness based on finite element[J]. Electric Locomotives & Mass Transit Vehicles, 2010, 33(6): 8-12. DOI:10.3969/j.issn.1672-1187.2010.06.003 |

| [7] |

金著, 赵应龙, 何琳. 膜式气囊隔振器帘线缠绕角研究[J]. 舰船科学技术, 2015, 37(12): 63-67. JIN Zhu, ZHAO Ying-Long, HE Lin. Research on the cord's wound angle in reversible sleeve air spring[J]. Ship Science and Technology, 2015, 37(12): 63-67. DOI:10.3404/j.issn.1672-7649.2015.12.013 |

| [8] |

顾太平, 何琳, 赵应龙. 囊式空气弹簧平衡式分析[J]. 机械工程学报, 2011, 28(2): 113-116. |

| [9] |

金著. 膜式气囊隔振器囊体结构力学特性研究[D]. 武汉: 海军工程大学, 2014.

|

| [10] |

赵应龙, 金著, 何琳. 气囊隔振器囊壁骨架平衡性分析[J]. 船舶力学, 2017, 21(7): 873-879. ZHAO Ying-long, JIN Zhu, HE Lin. Research on framework layer's equilibrium performance of air spring capsule[J]. Journal of Ship Mechanics, 2017, 21(7): 873-879. |

| [11] |

ZHAO Ying-Long, JIN Zhu, LIU Jian. Research on the equilibrium performance of framework layer of pneumatic vibration isolator[Z]. 24th International Congress on Sound and Vibration. 2017.

|

| [12] |

何琳, 赵应龙. 舰船用高内亚气囊隔振器理论与设计[J]. 振动工程学报, 2013, 26(6): 886-894. HE Lin, ZHAO Ying-Long. Theory and design of high-pressure and heavy-duty air spring for naval vessels[J]. Journal of Vibration Engineering, 2013, 26(6): 886-894. DOI:10.3969/j.issn.1004-4523.2013.06.011 |

| [13] |

张晓平. 弧形体挠性接管平衡性研究[D]. 武汉: 海军工程大学, 2011.

|

2019, Vol. 41

2019, Vol. 41