滑油系统是保证船用汽轮发电机组安全运行的重要系统[1],滑油压力控制阀起到调节机组润滑油流量与压力的作用,其性能决定滑油系统的可靠性。

滑油压力控制阀通过改变通流面积实现对出口压力与流量的控制,其流动特性与通流面积及其内部结构有关[2]。常规测试方法无法获取阀内流体详细的流动特性,因而需要CFD仿真技术得到其内部流场详尽特征[3]。余晓明[4]借助CFD技术,通过改变阀芯型线有效地降低阀内流动阻力。李哲等[5 – 6]利用动网格方法计算控制阀内部流场,得到压力控制阀的动态响应特征。控制阀内流体节流效果较为显著,阀内常发生汽蚀现象,并伴随振动与噪声。多级节流技术能有效地降低振动噪声与预防发生汽蚀[7 – 8]。

压力控制阀常为座阀形式,其节流面与密封面为同一工作面,长时间运行导致工作面冲蚀严重[9]。本文的滑油压力控制阀将两工作面分开,并利用多级孔板节流的原理[10]设计新型压力控制阀。本文结合CFD方法分析新型滑油压力控制阀的流动特性。

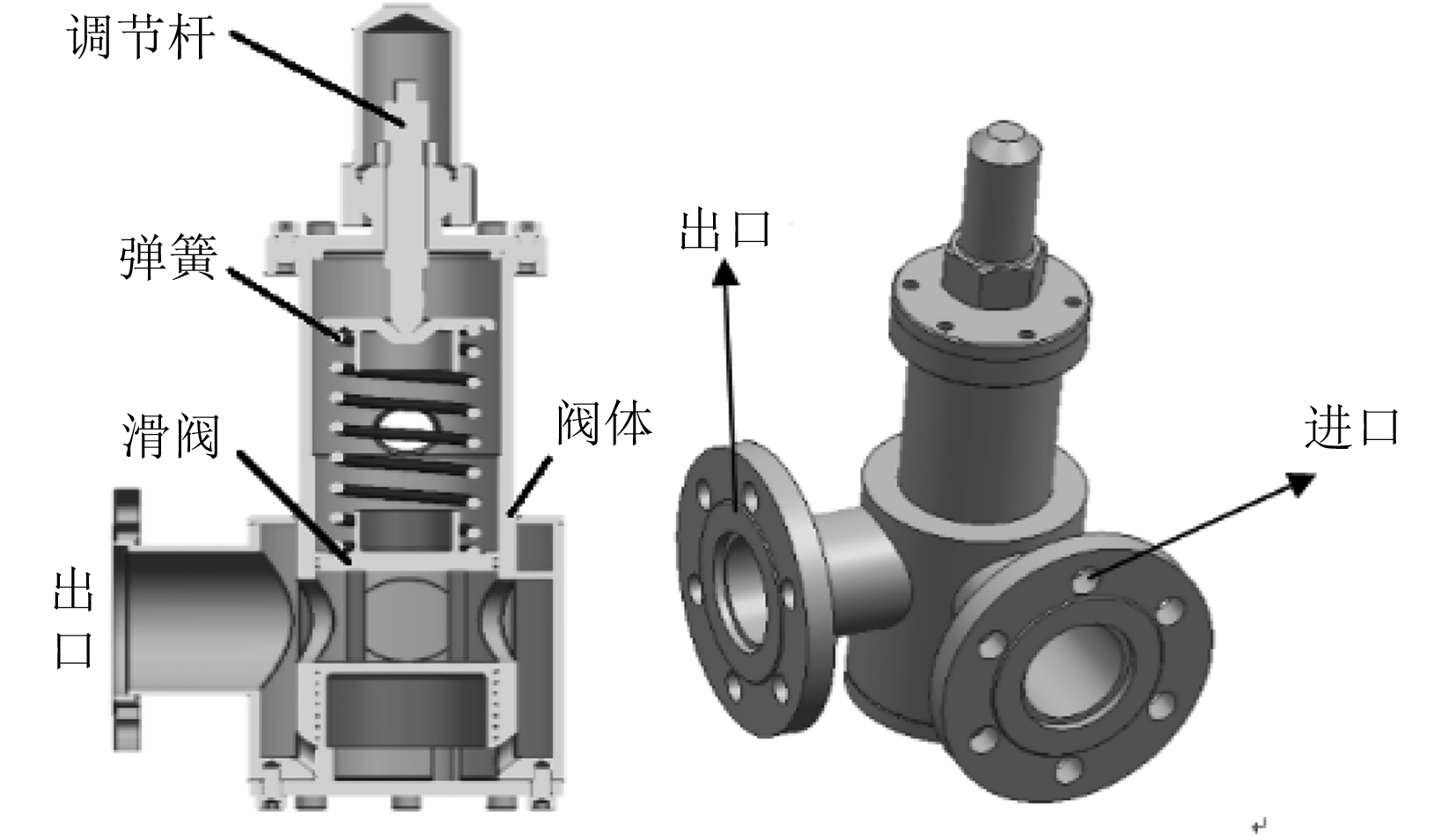

1 模型及工作原理简介如图1所示,本文的滑油压力控制阀主要由调节杆、弹簧、滑阀与阀体组成。阀体为一进二出结构:滑油进口,滑油出口与间隙泄漏油出口。滑油进出口的通径均为100 mm,节流孔的通径为60 mm。

|

图 1 滑油压力控制阀三维结构 Fig. 1 Three dimensional structure of lubricating oil control valve |

滑油从进口流经节流孔后进行一级节流降压,在滑阀上方的封闭腔室混合,然后再流经节流孔板进行二级节流降压后流出。

滑阀顶部的弹簧在安装时设定有预紧力,使阀在未工作状态完全关闭。阀正常工作时,滑阀底部由于与出口相通,出口的滑油压力使滑阀竖直向上运动。当弹簧力与油压力相等时,滑阀处于平衡。当出口油压增大时,滑阀向上运动,阀内通流面积减小流量压力减小,从而使出口油压恢复至设定值,反之出口油压减小时,阀也呈现该动态调节过程。

2 理论分析与三维仿真分析 2.1 理论分析滑油压力控制阀通过小孔节流的原理实现对出口滑油流量与压力的控制,其主要性能参数如表1所示。阀内流体为68号透平油,其特性参照GB11120-89。

|

|

表 1 性能参数 Tab.1 Performance parameter |

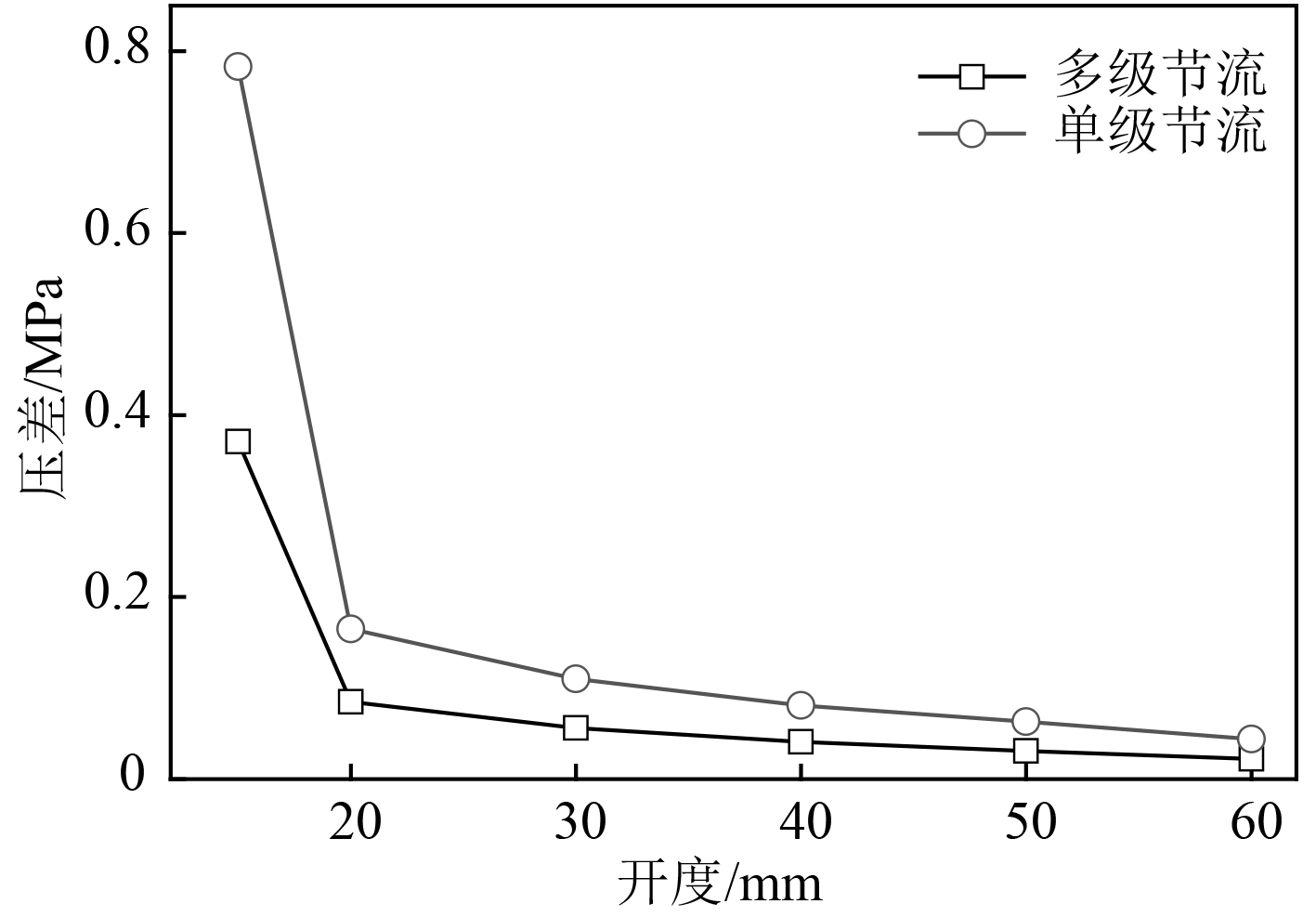

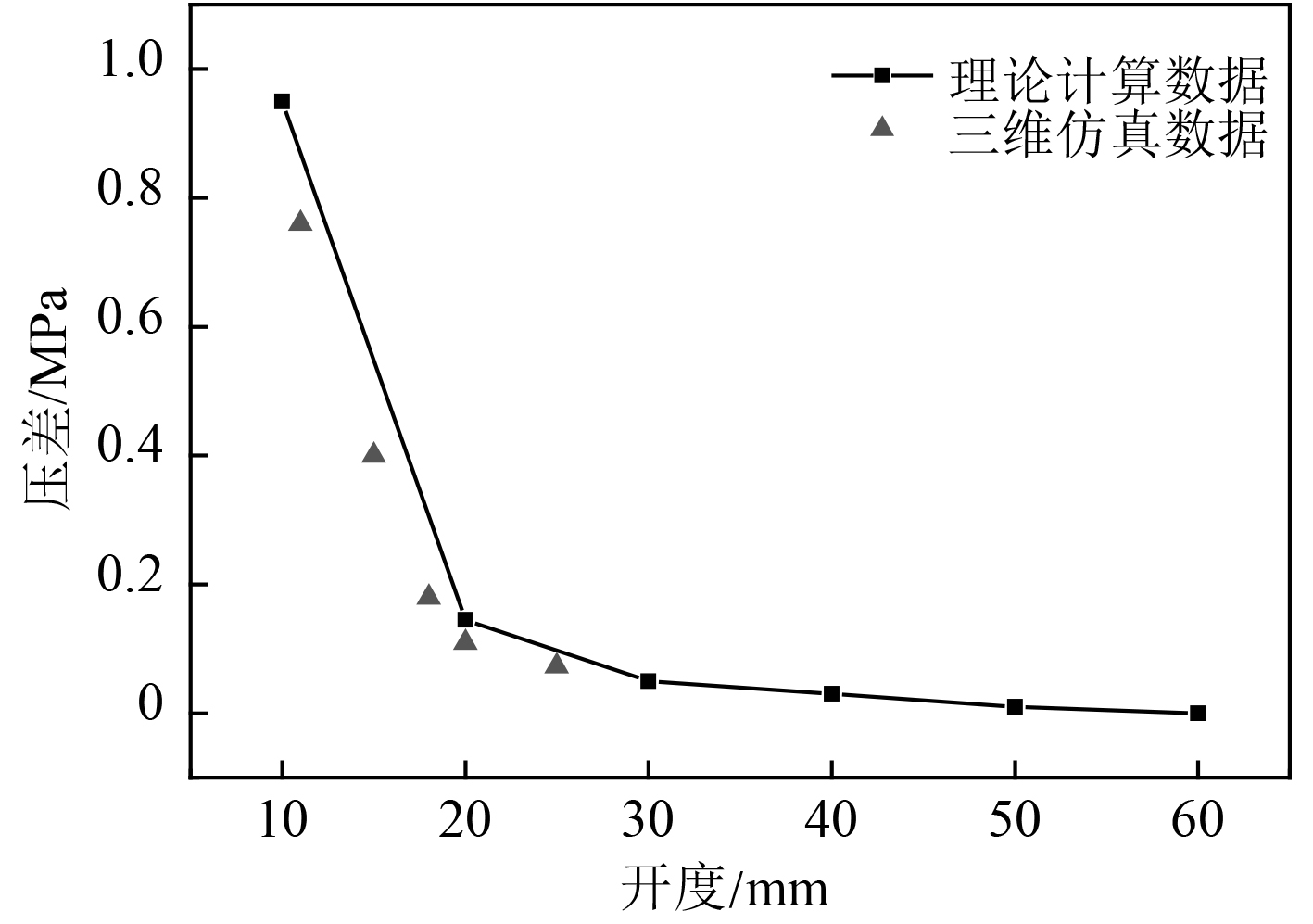

滑油压力控制阀采用多级节流降压,多级降压较单级节流具有小压降、低流速与低损失等特点,图2为在相同流量条件下,多级节流与单级节流的对比。图2中横坐标为阀开度,纵坐标为阀进出口压差。明显看出单级节流压差明显高于多级节流,单级节流压差约是多级节流的2倍,随着开度增加两者压差逐渐减小。进出口压差越大,阀内流速越高,阀内滑油容易发生乳化及气化现象,对阀与滑油系统都产生不利影响。

|

图 2 多级节流与单级节流的对比 Fig. 2 Comparison of multistage throttle and single stage throttle |

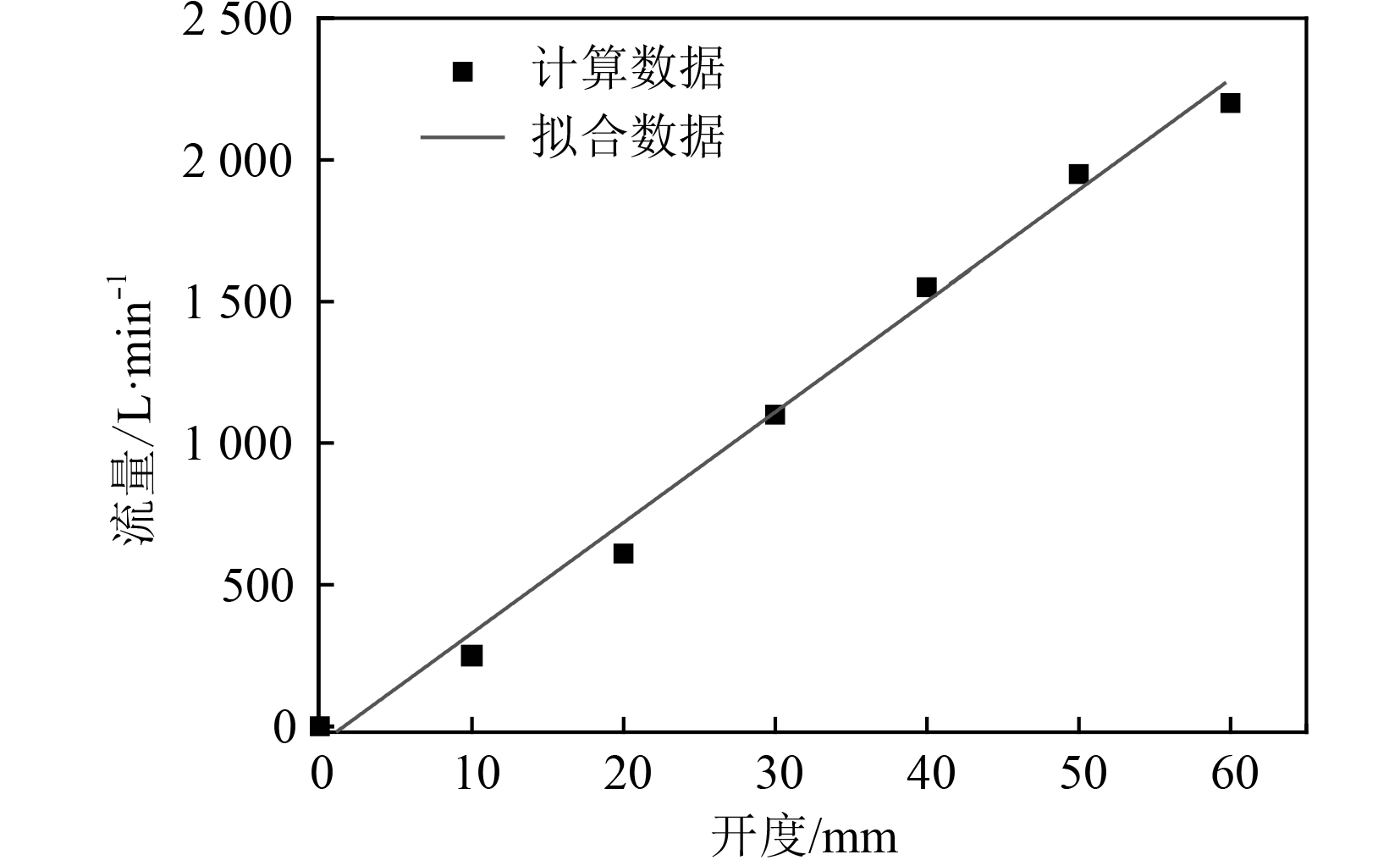

图3为阀进出口压差恒定时,阀开度与流量的关系曲线,阀最大行程60 mm。

|

图 3 阀门开度与流量关系 Fig. 3 Relationship between valve opening and flow |

可知当压差恒定时,阀门开度与流量呈线性关系,式(1)为开度与流量拟合曲线。当滑阀开度约20 mm左右,此时流量达到设计流量值600 L/min。

| $ {y} = 39.07{x} - {\rm{ }}77.86\text{。} $ |

式中:x表示阀开度,mm;y表示流量,L/min。

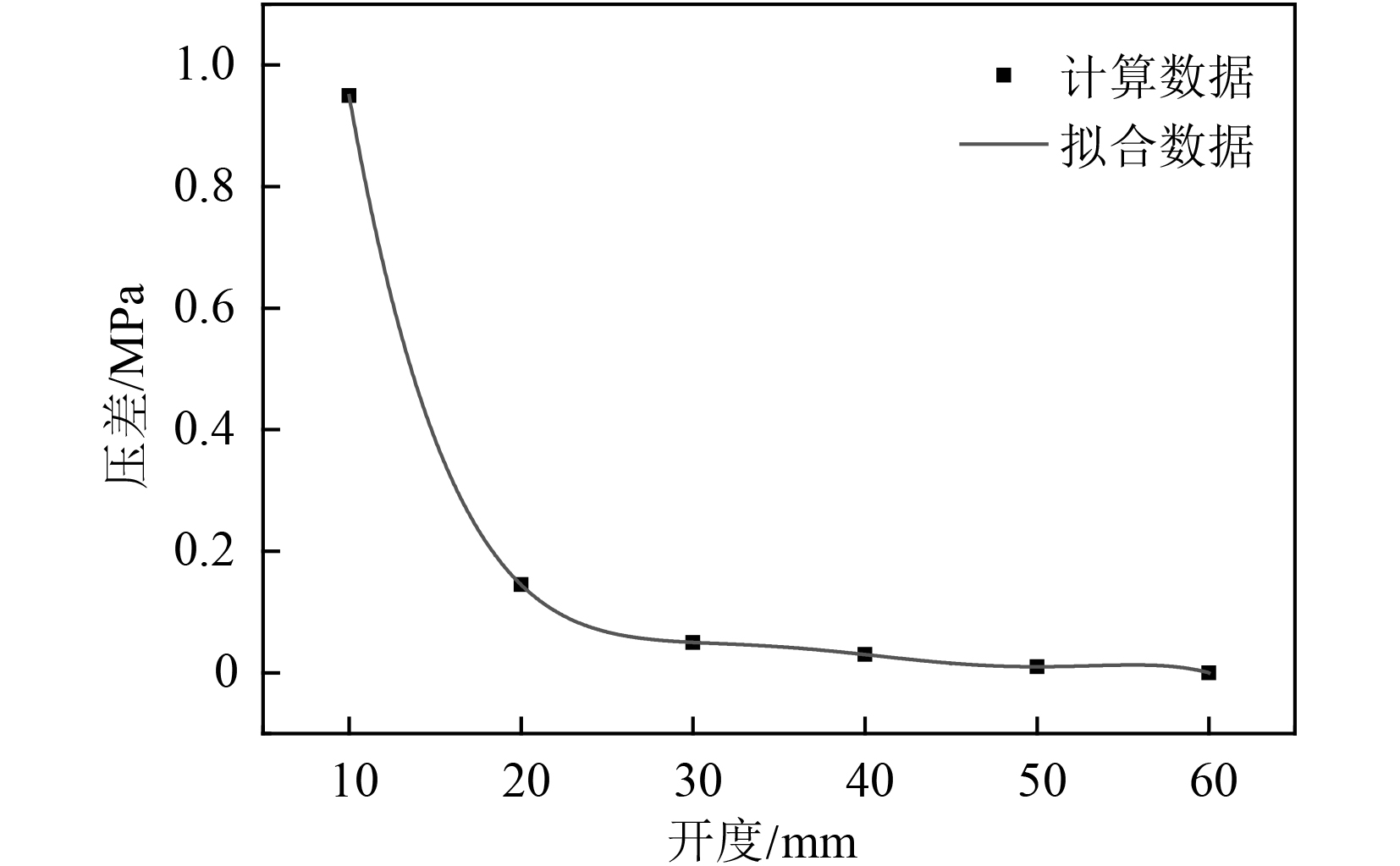

图4为流量恒定时,阀开度与进出口压差的关系曲线图。可知阀开度小于20 mm时,控制阀进出口压差随着开度的增加而大幅减小,但随着开度继续增加,此时进出口压差小幅减小,其关系可用下式表示:

|

图 4 阀门开度与压差关系 Fig. 4 Relationship between valve opening and pressure difference |

| $ {y} = {a}{{x}^4} - {b}{{x}^3} + {c}{{x}^2} - {dx} + {e}\text{。} $ |

式中:常数a=1×10–6, b=2×10–4, c=1.33×10–2,d=0.344 2,e=3.264 2。

2.2 三维仿真分析滑油压力控制阀内间隙较小泄漏量较少,其泄漏流对阀特性的影响可忽略不计,因此本文三维仿真计算未考虑间隙泄漏。

进口给予流量温度边界条件,出口给予静压边界条件,边界条件具体设定值见表1。湍流模型采用K-Epsilon模型。

计算不同阀开度的流场,对比理论计算的结果。图5为流量600 L/min时,三维仿真与理论计算的对比。可知三维仿真的进出口压差略低于理论计算,两者的差值随着开度的增大而减小,最大差值0.2 MPa。分析其原因:由于理论计算时孔板流量系数参考文献[11 – 12],其值相对较小,尤其在小开度时流量系数更小,因而导致在相同流量时,理论计算的压差比三维仿真值偏大,且随着开度的增加两者差值逐渐减小。

|

图 5 理论计算与三维仿真对比 Fig. 5 Comparison of theoretical calculation and 3D simulation |

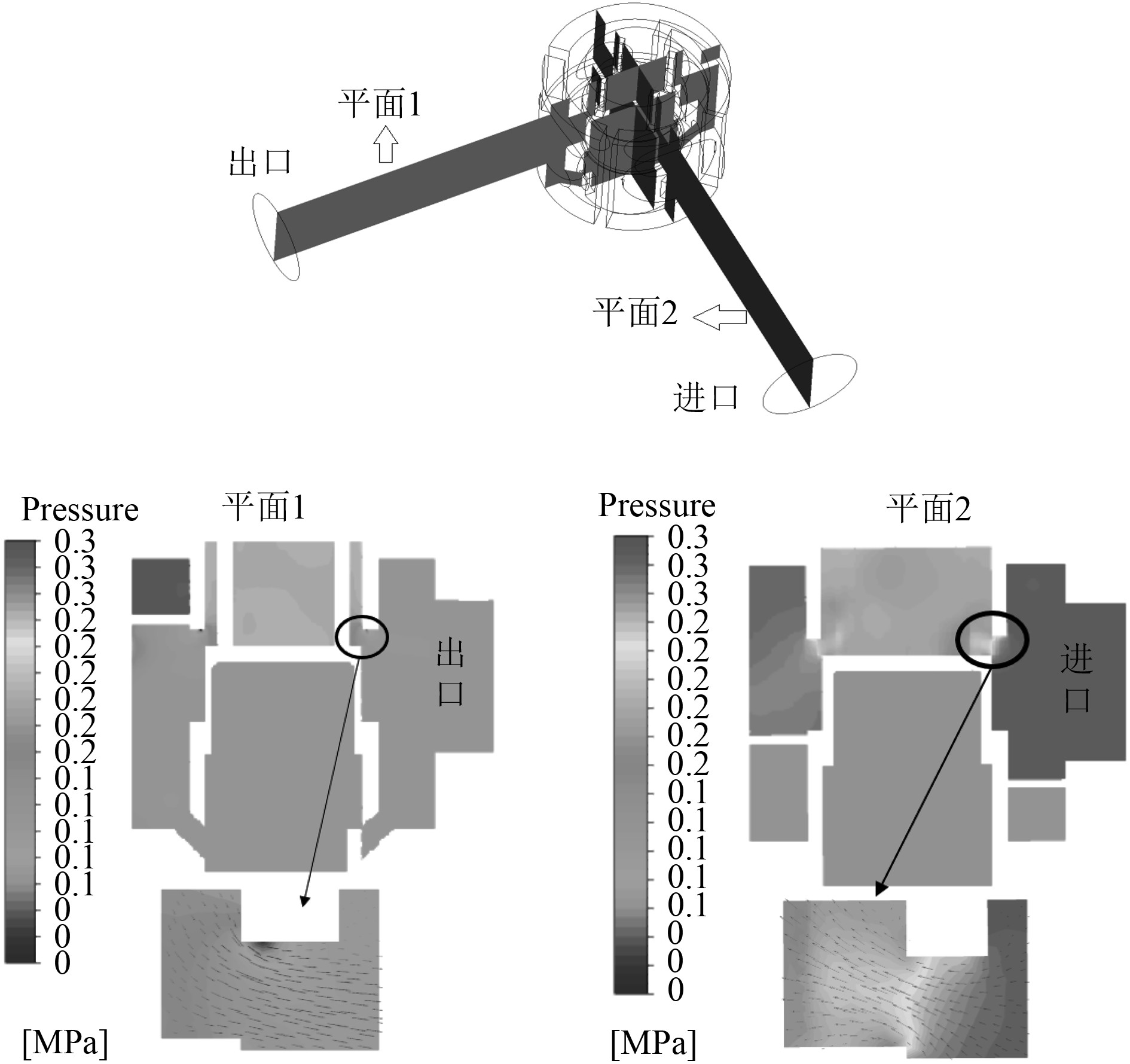

由图5可知,当阀门开度为20 mm时,滑油压力控制阀处于正常工作状态。分析阀内各腔体的流动特性以及流体在腔室内部的降压过程,截取2个平面,分析在该两平面上的压力分布,图6为2个平面上的静压分布。滑油压力控制阀内部腔室设计为两进两出多级节流的结构,通过平面1与平面2静压云图看出滑油先通过节流孔降压至0.22 MPa,经中间混合腔室后再通过节流孔节流降压至0.15 MPa。观察图6两平面节流处(圈内)压力与流线,两端节流处均未出现局部低压区域,压降平缓,台阶处流动无明显涡旋。

|

图 6 阀内平面静压分布 Fig. 6 Pressure distribution of valve inner plane |

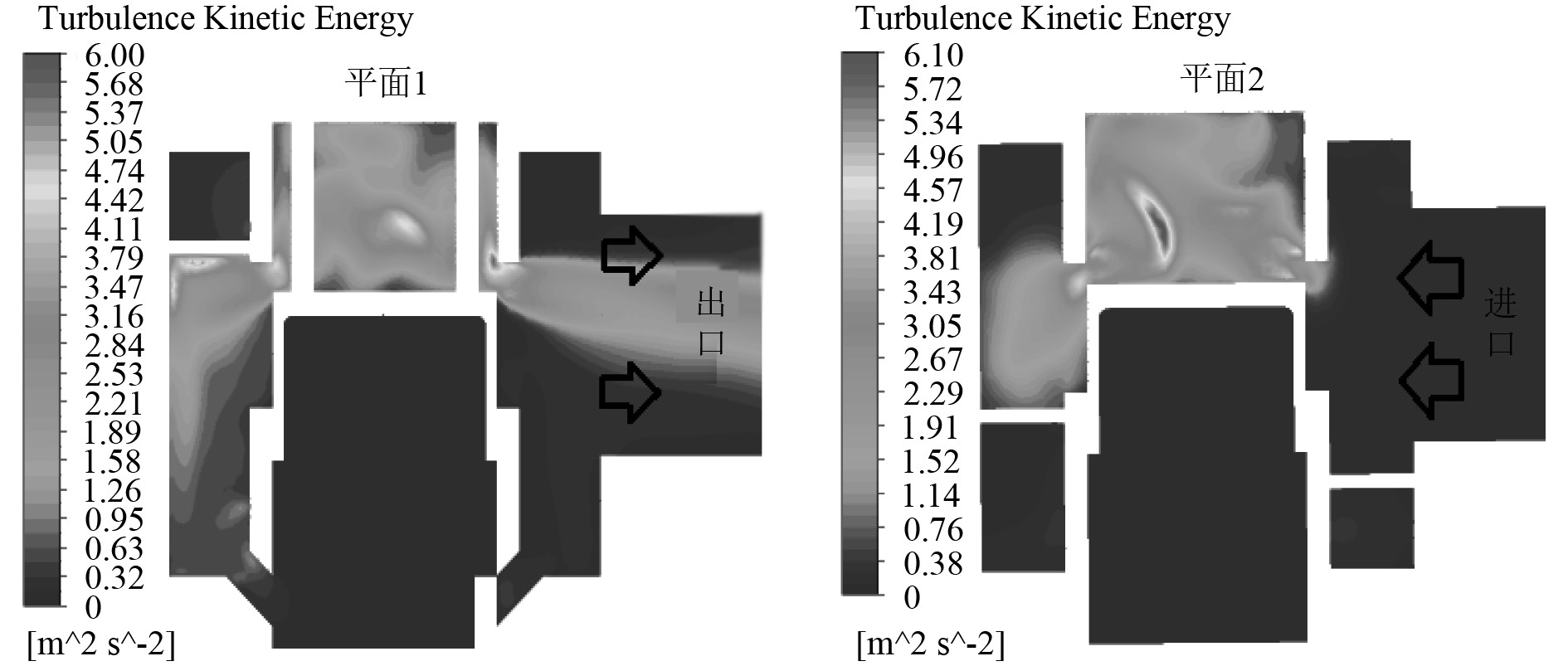

两平面上湍动能的分布如图7所示,平面2上湍动能分布可知节流处两侧均为进口,由于滑油经阀内窄通道后进入左侧进口腔室,因而左侧湍动能较大,部分动能损耗。平面2中间高湍动能区域为进口节流后滑油掺混区域,滑油由于节流后喷射入掺混区域,因而此处湍动能较大,此外由于左侧进口滑油部分动能损耗,致使高湍流区未出现在中心。平面1中间腔室两侧湍动能较大由于滑油在中间腔室掺混后经第二级节流孔后喷射出,中间腔室两侧湍动能分布不对称是由于右侧滑油直接至出口而左侧滑油需经平面1下方腔室后至出口。图7平面上高湍动能区较少,出口处湍动能较小,根据该现象可知阀内掺混较弱,出口流体稳定均匀。

|

图 7 阀内平面湍动能分布 Fig. 7 Turbulence energy distribution of valve inner plane |

本文通过理论计算与数值仿真的方法对滑油压力控制阀进行细致的流动特性分析,结论如下:

1)圆孔节流结构,当进出口压差确定时,流量与开度基本呈线性关系;当流量确定时,进出口压差与阀开度呈四次曲线关系。

2)小开度时理论计算流量系数的参考值较数值模拟高10%,但随着开度的增加两者差值逐渐减小。

3)二级节流降压结构不仅显著地弱化因流速过高导致滑油对滑阀冲蚀力,还有效地防止滑油因湍动能过高掺混剧烈而导致乳化现象。

| [1] |

谢雄峰. 汽轮发电机组润滑油系统的现状与改进[J]. 中国电力, 1997(4): 24-25. XIE Xiong-feng. Lubricating oil system of steam turbine-generator set-present status and modification[J]. Electric Power, 1997(4): 24-25. |

| [2] |

陆培文. 实用阀门设计手册[M]. 北京: 机械工业出版社, 2012.

|

| [3] |

陶正良, 蔡定硕, 严春雷. 电站调节阀内流场的三维数值模拟及实验研究[J]. 工程热物理学报, 2003, 24(1): 63-65. TAO Zhen-liang, CAI Ding-shuo, YAN Chun-lei. Three dimensional numerical simulation and experimental study on fluid field of control valve in power station[J]. Journal of Engineering Thermophysics, 2003, 24(1): 63-65. DOI:10.3321/j.issn:0253-231X.2003.01.019 |

| [4] |

余晓明, 茅忠明, 孔彪龙. 减压阀性能试验与内部流场数值计算[J]. 上海理工大学学报, 2009, 31(2): 183-189. YU Xiao-ming, MAO Zhong-ming, KONG Biao-long. Computer assistant test and numerical simulation analysis for pressure reducing valve[J]. Journal of University of Shanghai for Science and Technology, 2009, 31(2): 183-189. DOI:10.3969/j.issn.1007-6735.2009.02.018 |

| [5] |

李哲, 魏志军, 张平. 自力式调压阀变开度流场及特性分析[J]. 推进技术, 2008, 29(5): 622-626. LI Zhe, WEI Zhi-jun, ZHANG Pin. Analysis of characteristic and flow field of self operated pressure-regulating vlave[J]. Journal of Propulsion Technology, 2008, 29(5): 622-626. DOI:10.3321/j.issn:1001-4055.2008.05.021 |

| [6] |

李哲, 魏志军, 张平. 调压阀内流场数值模拟及动态特性分析[J]. 北京理工大学学报, 2007, 27(5): 263-263. LI Zhe, WEI Zhi-jun, ZHANG Pin. Internal flow field numerical calculation and dynamic characteristic study of pressure regulating valve[J]. Transaction of Beijing Institute of Technology, 2007, 27(5): 263-263. |

| [7] |

訚耀保, 沈力, 赵艳培, 等. 基于CFD的车载高压气动减压阀流场分析[J]. 流体机械, 2010, 38(1): 23-26. YIN Yao-bao, SHEN Li, ZHAO Yan-pei. Research on flow field of high pressure reducing valve of hydrogen[J]. Fluid Machinery, 2010, 38(1): 23-26. DOI:10.3969/j.issn.1005-0329.2010.01.007 |

| [8] |

廖义德, 刘银水, 黄艳, 等. 二级节流阀抗气蚀性能的实验研究[J]. 流体机械, 2010, 38(1): 23-26. LIAO Yi-de, LIU Yin-shui, HUANG Yan. Experimental research on anti-cavitation characteristics of two-step throttle in water Hydraulic system[J]. Fluid Machinery, 2010, 38(1): 23-26. DOI:10.3969/j.issn.1005-0329.2010.01.007 |

| [9] |

明赐东. 调节阀应用1000问[J]. 自动化与仪表, 2006(4): 34-34. MING Ci-dong. 1000 questions on the application of regulating valve[J]. Automation and Instrumenation, 2006(4): 34-34. |

| [10] |

张宝峰. 多级节流孔板的设计计算[J]. 陕西电力, 2005, 33(5): 27-28. ZHANG Bao-feng. Design and calculation of multistage throttle orifice[J]. Shaanxi Electric Power, 2005, 33(5): 27-28. DOI:10.3969/j.issn.1673-7598.2005.05.008 |

| [11] |

孙淮清, 王建中. 流量测量节流装置设计手册[M]. 化学工业出版社, 2005.

|

| [12] |

胡宗成, 高怡秋, 杨懿. 凝水系统水位调节阀流量系数特性研究[J]. 舰船科学技术, 2013, 35(10): 65-68. HU Zong-cheng, GAO Yi-qiu, YANG Yi. Research on flow coefficient of level control valve in condensate water system[J]. Ship Science and Technology, 2013, 35(10): 65-68. DOI:10.3404/j.issn.1672-7649.2013.10.015 |

2019, Vol. 41

2019, Vol. 41