2. 中国船舶重工集团公司 第七一四研究所,北京 100101

2. The 714 Research Institute of CSIC, Beijing 100101, China

舰船海水管路系统主要用于舰船消防、压载、设备冷却、空调以及日常清洁,关系到舰船的生命力、安全性、可靠性等性能,作用十分重要。海水管路系统在舰船上用量大、分布广、维修保养复杂。

舰船海水管路系统可分为压载水系统、日用海水系统、水消防系统、喷水系统、水幕系统、主辅机海水冷却系统、专用冷却海水系统、全船冷却海水系统、空调、冷藏冷却海水系统等,常见材质有镀锌无缝钢管、紫铜管、B10管和钛合金管,参见表1。

|

|

表 1 舰船海水管路系统的分类及常用材料 Tab.1 Classificaiton and materials of seawater pipelines used in navy ships |

传统的B10管、紫铜管、无缝钢管经常出现“跑、冒、滴、漏”等腐蚀造成的问题,而相对较新的钛管在海水中的耐腐蚀性非常突出。在海水管路系统中合理应用钛合金材料,能够显著改善管路系统的耐腐蚀性,大幅减少维护保养工作,提升舰艇的可靠性和在航率。但局部应用钛合金材料可能带来电偶腐蚀、生物污染等新问题,这些需要在论证和设计阶段有效解决。

1 舰船应用钛合金海水管路的优势采用钛合金海水管路替换传统材质管路,除了能提升管路的耐腐蚀性外,还能显著降低系统重量,节省占用空间。

1.1 提升耐腐蚀性钛及钛合金的耐腐蚀性比其他常用金属材料高,尤其能够对抗海水中氯离子造成的腐蚀。在海水环境下,钛表面会钝化形成一层非常薄却非常坚固的氧化膜,有效阻止内部金属继续腐蚀。这层钝化膜自愈性很好,在受到破坏或划伤后能迅速氧化生成新的致密钝化膜,保护钛管不被海水腐蚀。钛合金在流动海水中的腐蚀速率几乎为0,大大优于不锈钢、铜合金、铝合金等金属材料。

1.2 有效减重并节省空间钛的密度只有4.51×103 kg/m3,约为铜镍合金(如B10)的一半。对于相同直径和壁厚的管路,选择钛合金可降低重量。由于钛合金抗腐蚀和侵蚀的能力强,允许设计更高的管内海水流速,故采用更小直径的管路就能保证同样的海水流量。较小的管路直径不但进一步降低自重,而且使得管内的容水重量较轻,还可减少管路系统的辅助支撑结构,这3方面变化均有助于减重。

另一方面,管路直径变小可以节省空间,管路在舰上的布置也更加方便、灵活,增加了舱室的有效空间。

美军在实际应用中,推荐采用6 in管径的Sch10钛管替代8 in管径的200级铜镍合金管,这样每100 in(30.5 m)管子能减少自重994磅(451 kg),而同样长度管子的容水可减重986磅(447 kg),两者相加,平均减重接近3 kg/m。

采用钛管和铜镍合金管,体积和重量的对比情况在表2和表3中分别列出。采用钛合金后,管子体积可减小29%~54%,管子自重可减轻50%以上。

|

|

表 2 采用钛管代替铜镍合金管后的体积减少量 Tab.2 Volume savings as a percent (%) using reduced sizes of Titanium Pipe vs. Cu-Ni Pipe |

|

|

表 3 采用钛管代替铜镍合金管后的管重减少量 Tab.3 Weight savings as a percent (%) using reduced sizes of Titanium Pipe vs. Cu-Ni Pipe |

表4列出了采用钛管后由于管径变小所带来容水量变化情况,某些管径的管子容水量可减小50%以上。

|

|

表 4 采用钛管代替铜镍合金管后的容水减少量 Tab.4 Weight of contained water for reduced size Titanium Pipe and Cu-Ni Pipe |

美国和俄罗斯等海军强国,已在多型舰艇上应用了钛合金海水管路材料。

2.1 美国“圣安东尼奥”级两栖船坞运输舰美军曾在多型主战舰艇上都应用过钛合金材料,但用量不大。由于在海水管路系统中大量采用钛合金材料,“圣安东尼奥”级两栖船坞运输舰(LPD 17)的钛合金用量较以前的舰艇明显增加了,详见表5。

|

|

表 5 美军各型舰艇上钛合金的用量 Tab.5 Weight comparison of titanium alloy used in U.S. Navy ships |

“圣安东尼奥”号2003年6月下水,2006年1月服役。至2012年,共有6艘“圣安东尼奥”级两栖船坞运输舰建成并服役,钛管总长度超过30 000 m,平均每艘5 000 m,法兰、附件总用量约1万个。

“圣安东尼奥”号上应用的钛合金管路,最大公称直径达12 in(305 mm)。考虑到工艺、费用等原因,该舰的海水管路系统并未全部采用钛合金,如公称直径小于2.5 in(63.5 mm)的管路仍采用铜镍合金制造,阀门仍采用青铜(铜锡合金)材质。

2.2 俄罗斯多型潜艇20世纪60年代至80年代,俄罗斯建造12艘全钛合金攻击型核潜艇,包括“阿尔法”级7艘、“麦克”级1艘、“塞拉”级4艘。这些潜艇的海水管路采用钛合金材料(见表6)。

|

|

表 6 俄罗斯建造的钛合金潜艇情况 Tab.6 Submarines of Russian Navy made by titanium |

20世纪70年代末,俄罗斯开始研制并生产“毒蜘蛛”级导弹艇。该艇速度快,反应时间短,除大量装备本国外,还出口至其他国家。1985年,俄罗斯向当时的东德出口1艘该级导弹艇,东、西德合并后该船移交美国海军,重新命名为“希登塞岛”号。

该导弹艇的海水管路应用钛合金管道和青铜阀门。为防止电偶腐蚀,使用垫圈、垫片、绝缘套筒等绝缘形式。该艇移交美国海军时,其钛合金管路系统依处于较完好的状态。

2.4 钛合金在其他水面舰艇上的应用情况表7总结了美军部分水面舰艇上钛合金的应用情况,从中可见管路系统和动力装置是钛合金的主要应用部位。

|

|

表 7 美国海军舰艇用钛合金情况 Tab.7 Application of titanium in U.S. Navy ships |

国外关于舰船海水管路的应用研究与使用经验表明,在舰船海水管路上采用钛合金材料,重点要解决异种金属电偶腐蚀、生物污染和钛合金材料的焊接工艺等关键技术问题。

3.1 异种金属电偶腐蚀问题出于成本、制造工艺、装配、焊接等因素的综合考虑,采用钛合金管路的系统中往往也会用到其他金属材料,如设备、阀门、接头等。钛管本身耐海水腐蚀的能力极强,但由于钛金属的电位通常高于其他常用金属材料,可能造成海水管路系统中其他金属的电偶腐蚀。采用多种金属材料的管路系统中必须采取电偶腐蚀绝缘防护措施,一般在管道、法兰、阀门等部位采取电绝缘处理,一旦处理措施失效常会发生较严重的腐蚀。美军舰艇上常采用或推荐的一些绝缘结构形式如下。

3.1.1 异种金属法兰连接的绝缘结构形式1)法兰螺栓连接的绝缘结构

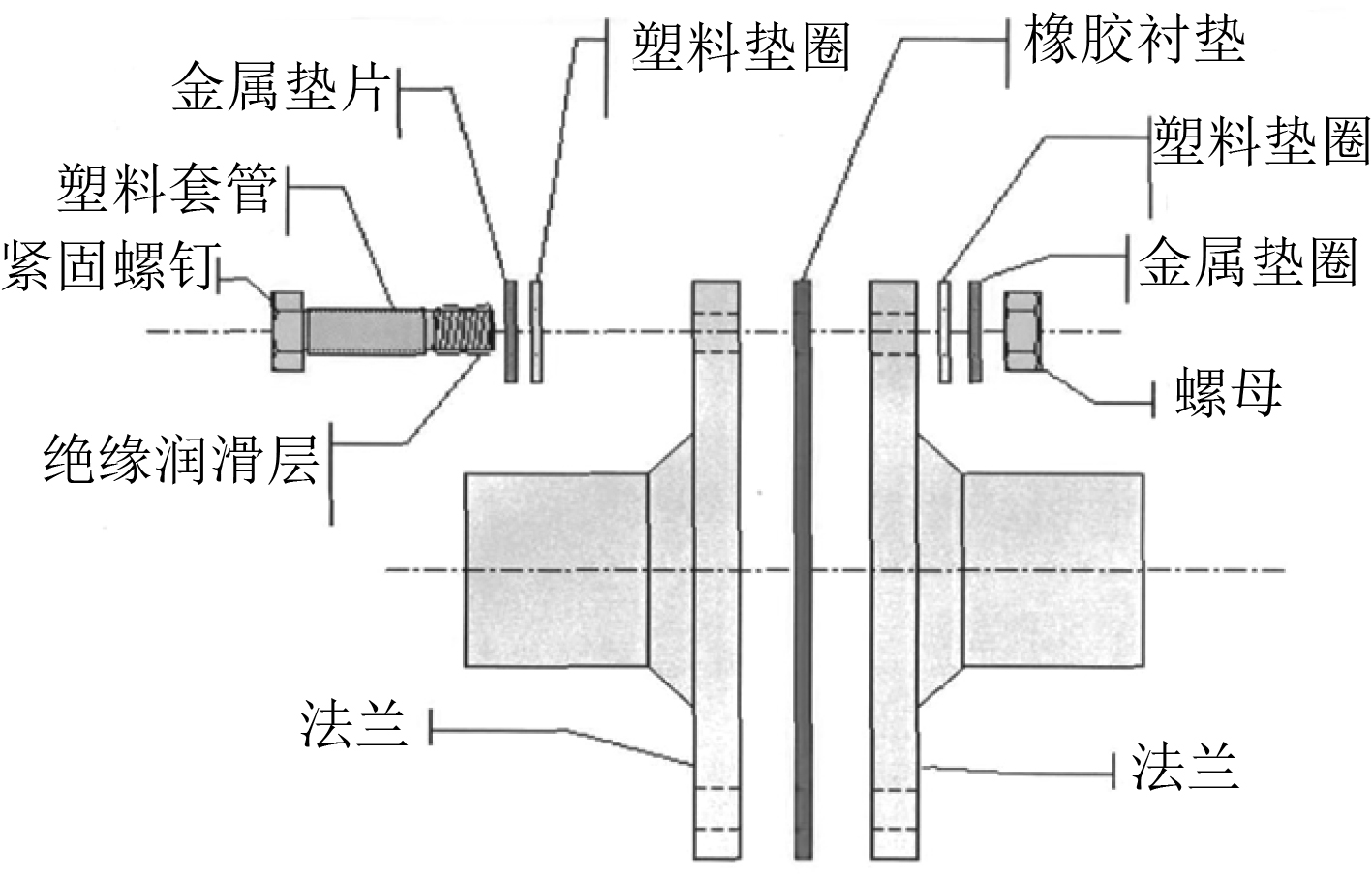

在螺栓法兰连接结构中,电绝缘的方式是利用不导电的密封垫、螺栓套筒和垫片将所有可能的金属电学通路都阻断。

图1为管道法兰绝缘防护结构示意图,在螺纹、螺母与法兰间增加绝缘塑料垫圈,并在紧固螺栓上套上绝缘塑料套管,防止法兰与紧固件形成电偶腐蚀。

|

图 1 法兰电绝缘结构示意图 Fig. 1 Insulation solution of flange |

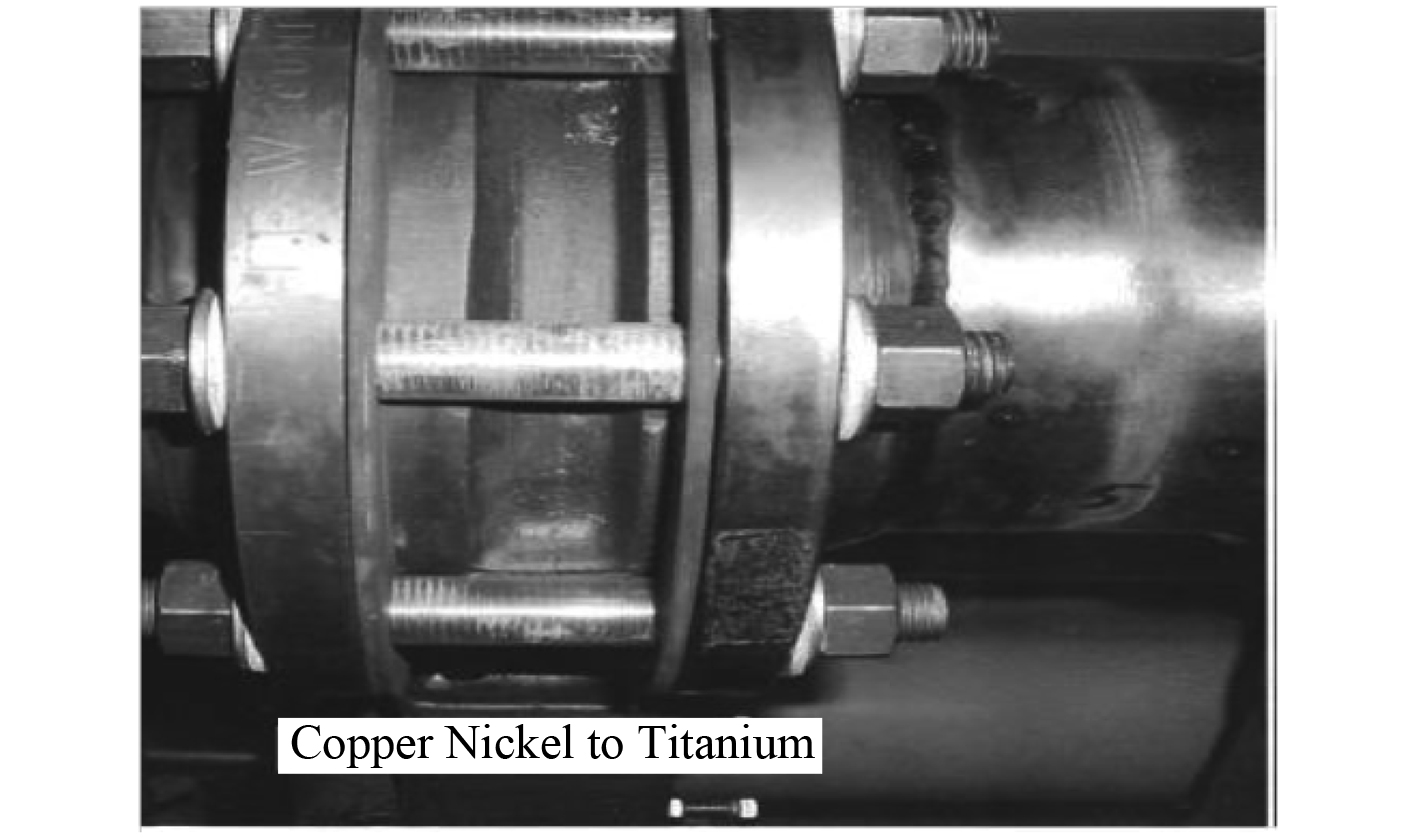

美军舰艇上法兰螺栓结构常采用的绝缘部件和绝缘结构形式如图2~图5所示。

|

图 2 螺栓法兰连接的绝缘部件 Fig. 2 Components for isolation bolted flanged connections |

|

图 3 异种金属连接结构形式(从左至右依次为:铜镍合金管与法兰-铜蝶阀-钛管与法兰) Fig. 3 An isolated Cu-Ni pipe and flange to a Bronze Butterfly Valve to an isolated Titanium flange and pipe connection |

|

图 4 异种金属阀门、法兰、紧固件间的绝缘垫圈和垫片 Fig. 4 Isolation gasket and washer between disimilar metallic valve,flange and fasteners |

|

图 5 异种金属紧固件上的绝缘塑料套管 Fig. 5 Isolation bolt sleeves out of disimilar metallic bolts |

|

图 6 新型紧固件绝缘涂层 Fig. 6 New type insulation coating of fastener |

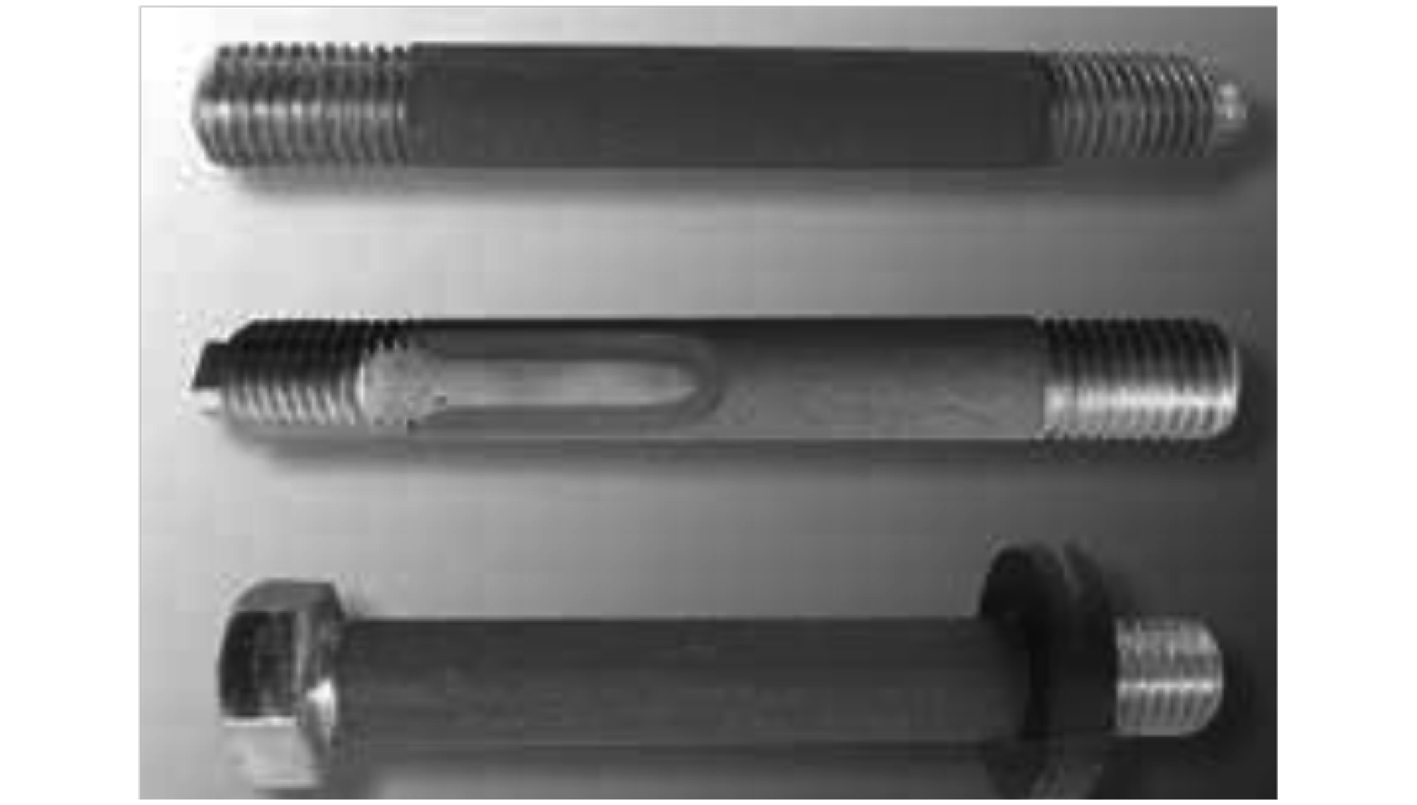

2)外覆绝缘涂层的螺栓

紧固件上的绝缘塑料套管易破损,并造成电绝缘失效。为改进紧固件的电绝缘防护方法,美国海军金属加工中心专门研发了新型紧固件绝缘涂层,可将绝缘涂层预先涂覆在紧固件上。与塑料套管方式相比,外覆涂层防护方式的绝缘性更好,使用寿命更长,装配、维护也更方便。

3)美军在管路绝缘中曾遇到的工程问题

美国海军专用型法兰的径向间隙只有1/32 in,比普通商用型法兰1/16 in的间隙小,因而只能采用较薄的1/32 in厚度的绝缘套筒。如需采用海军专用型法兰,则应为海军专用型法兰和其他配套的钛合金法兰定做更大的螺栓孔径,这样才能使用更厚的商用型螺栓绝缘套,取得更好的绝缘效果。不过,部分现有螺栓采用预覆涂层的方式绝缘,螺栓外径是标准尺寸,这时无须扩大海军专用型法兰的螺栓孔径。

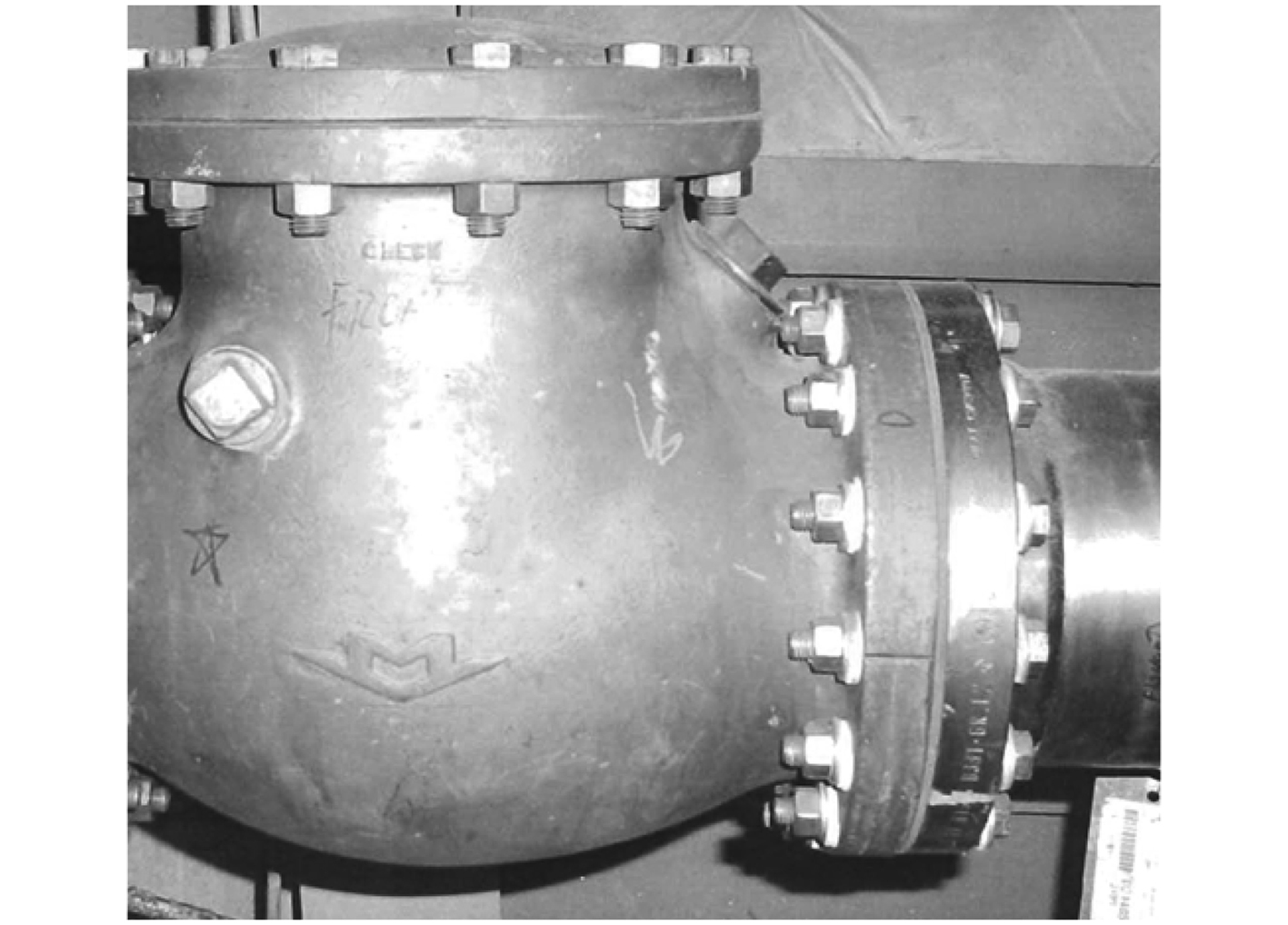

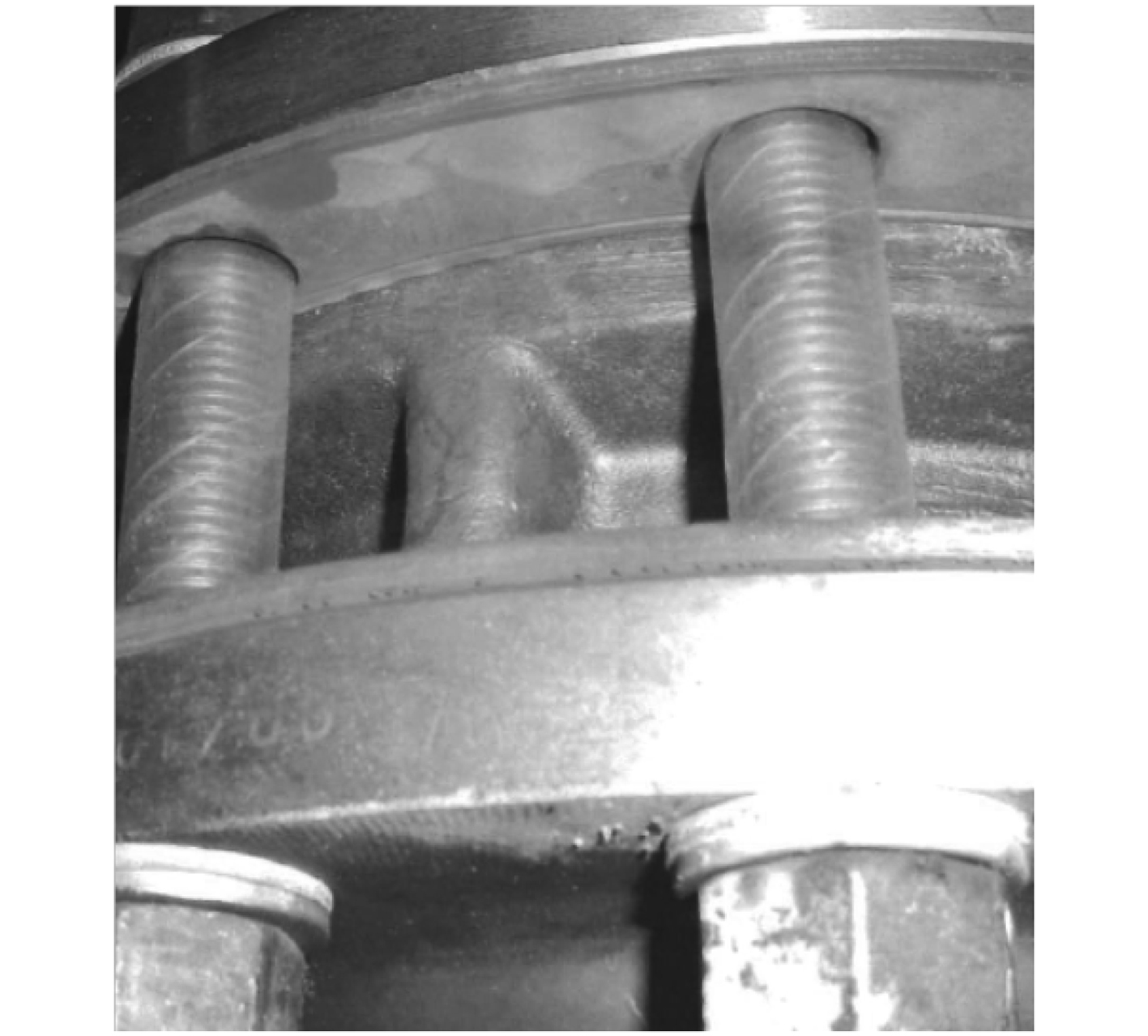

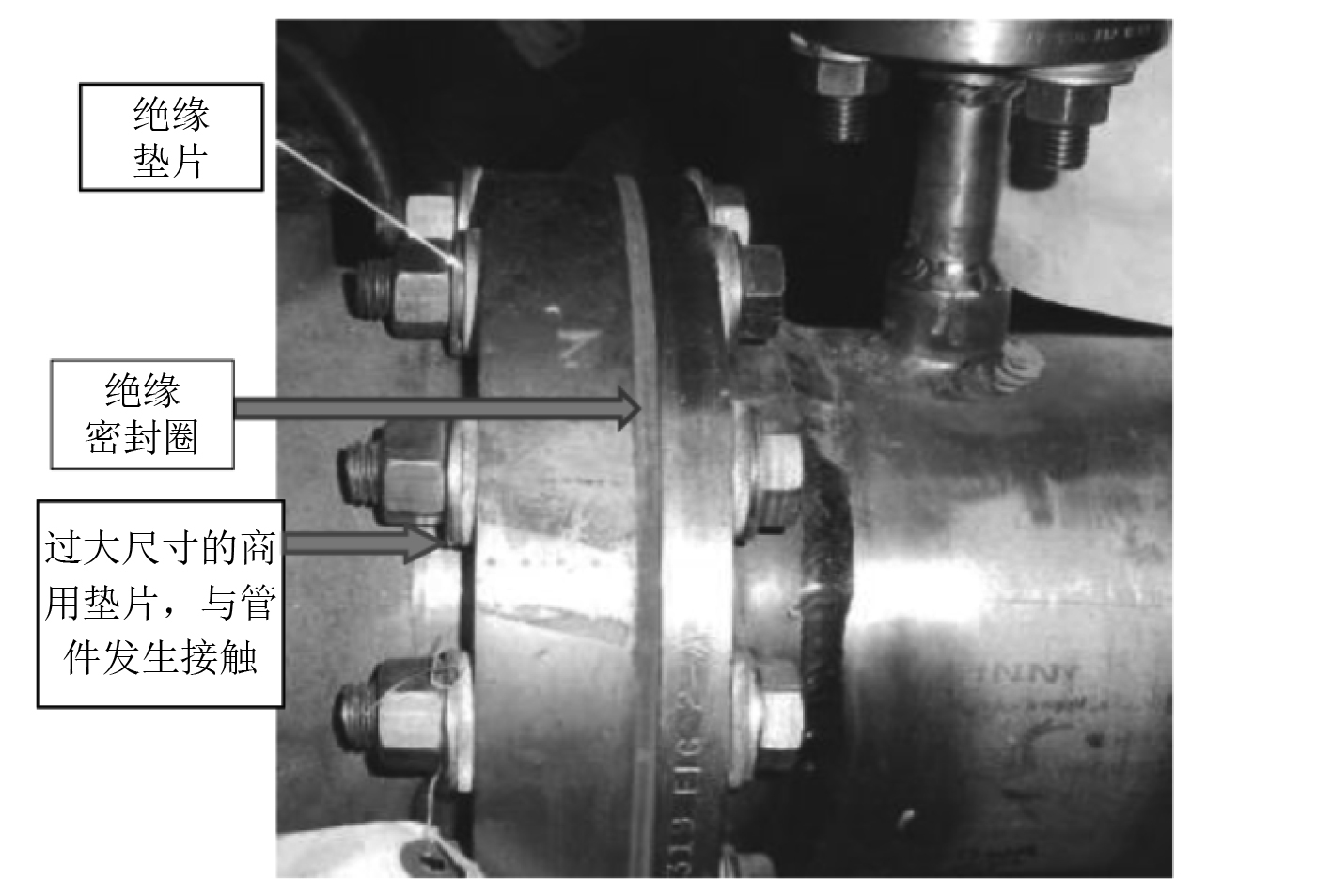

另外,螺栓的金属垫片应选用与螺栓配套的公制尺寸垫片,因为公制尺寸垫片的外径和内径都更小一些。若选用英制尺寸的螺栓垫片,因其内外径尺寸都较大,可能会造成垫片与管件接触而发生短路的情况。图7显示了一例美军舰艇上因垫片偏心装配造成绝缘短路的情形由于金属垫片内径与螺栓外径之间的间隙过大,偏心装配时接触到了管件。如选用配合度更好的公制垫片,可能不会造成短路。

|

图 7 因选用不合适的金属垫片造成绝缘短路的案例 Fig. 7 An example of an improper installation of a commercial metal washer |

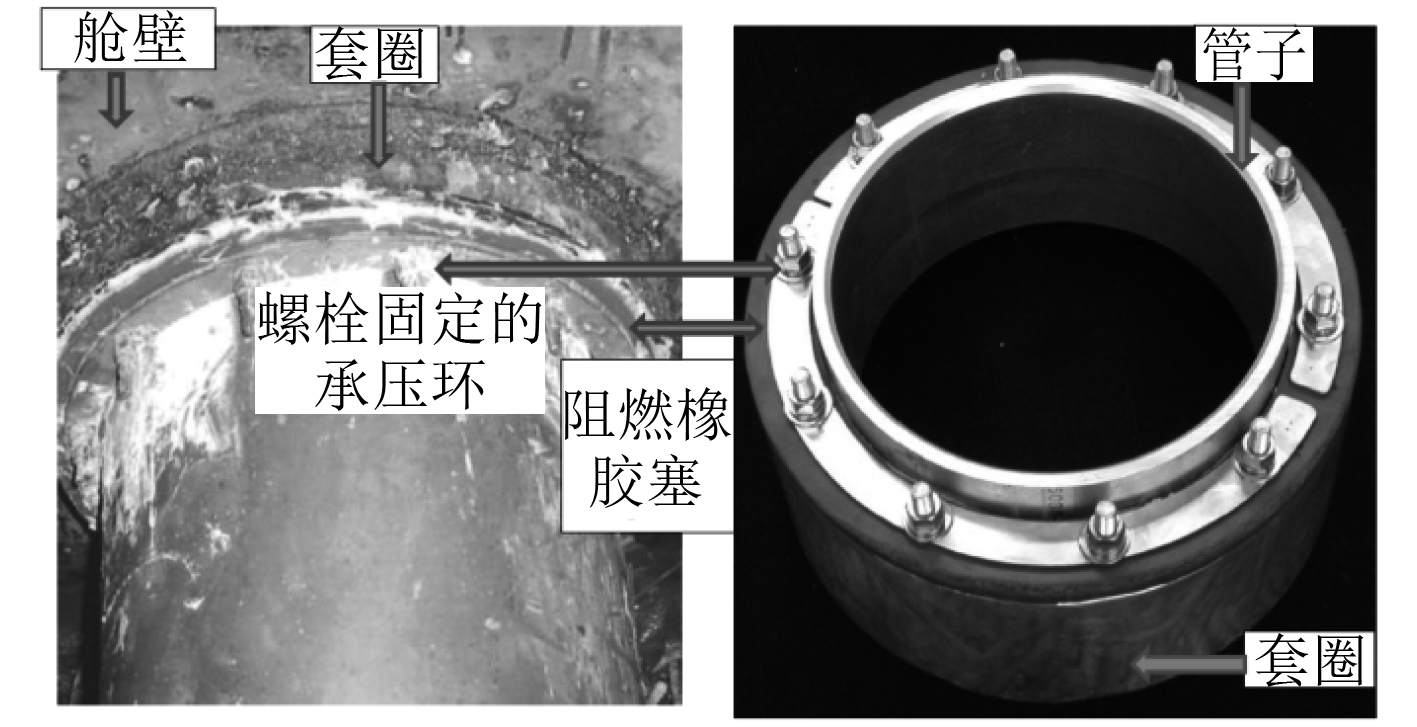

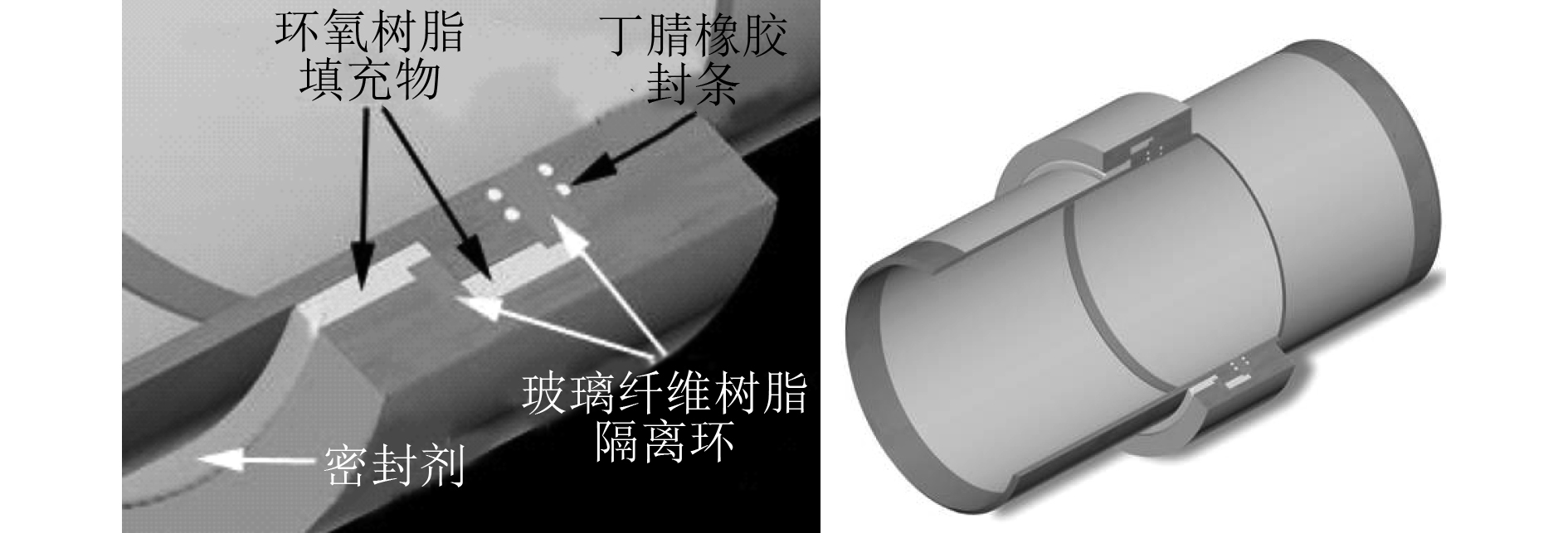

当非钛金属组件需要接地时,必须将所有与非钛金属组件构成电学通路的钛管都进行绝缘处理。此时除采用上述的法兰绝缘结构外,还要将所有与钛管接触的非钛组件都进行绝缘。这样,支撑钛管的管路支架和水密穿舱件/穿甲板件也必须进行绝缘。图8显示美国海军曾试验过的一种水密并防火穿舱件结构。

|

图 8 海军现用于钢质舱壁绝缘的纳尔逊公司的水密并防火穿舱件结构(左)和未安装的纳尔逊公司穿舱件(右) Fig. 8 Left: An installation of a watertight and fireproof Nelson bulkhead deck penetrator in service (through a steel bulkhead). Right: Nelson bulkhead deck penetrator |

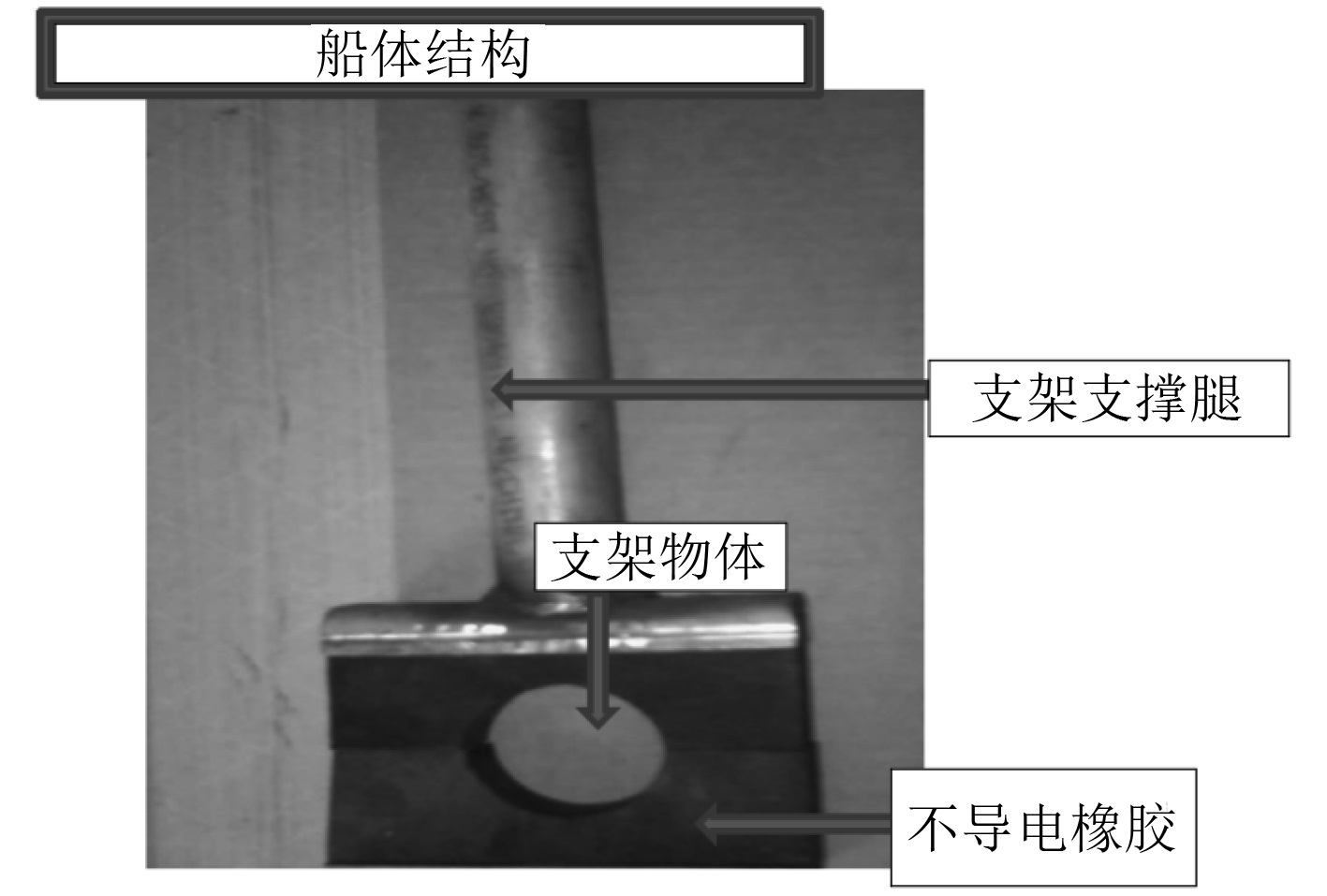

对于异种金属的管路支架,只需在管路外径和管路支架间采取电绝缘措施。某些黑色橡胶因含较多石墨成分而能够导电,故一定要确保绝缘用的橡胶材料不导电。美国《钛合金通海管路选用指南》推荐采用如图9所示的阻块型管路支架。

|

图 9 纳尔逊公司的橡胶阻块型管路支架 Fig. 9 Nelson navy type rubber block pipe hanger |

其他工业领域已开发出非常有效的绝缘设计结构。“整体式绝缘附件”是一种焊接连接形式,无须法兰螺栓结构就可以将不同材质的管路相连(见图10)。工业应用表明,这种绝缘结构形式比法兰螺栓结构更加耐用。

|

图 10 整体式绝缘附件(不使用螺栓就可将钛管与非钛组件相连) Fig. 10 Monolithic isolation fitting |

通常在有电气设备和非钛金属组件连接(如电动阀控制器或发电机)时,可能出于安全目的将非钛金属组件接地。这种情况要做到绝缘,远比不接地时复杂,成本也高得多,因为此时需要将所有与异种金属组件构成电学通路连接的钛管都绝缘。由于相连接的钛管可能有数条并遍布多个舱室,故将其全部与船体绝缘比只绝缘非钛金属组件要困难得多。

因此,非钛金属组件接地的情况应尽量避免。如有可能,和钛管相连的非钛金属组件应与电气设备隔离。例如,可通过在电机的轴与阀门的轴之间加装不导电的联结器,将控制阀门开合的电机与阀门绝缘。在系统设计时就要对这类阀门采取措施。

3.2 生物污染问题钛合金具有非常好的生物兼容性,十分适合海生物在其表面生长繁衍。实践应用表明,美军舰艇的钛合金海水管路系统曾发生过生物污染。钛合金上舰必须解决好海生物污染问题。以下是外军为防止钛合金海水管路污染曾开展过的一些研究和试验。

3.2.1 防污措施与海水流速的关系钛合金耐侵蚀和腐蚀的能力强,因此钛合金管路可承受较高的海水流速,当海水流速足够高时,海生物就无法在管内壁附着了。美军提出钛合金海水管路的设计最小流速为4.6 m/s。

在美军实船应用中,除海水管路和很少一部分管路附件采用钛合金材料外,其余多数部件采用的是其他金属材料,致使这些海水管路的设计流速远低于4.6 m/s的钛管推荐最小流速。海水流速慢,容易出现生物污染。美军舰艇服役2–4年后,确曾出现过生物污染问题。美国海军总结经验后认为,只要海水流速小于4.6 m/s,要在船上安装生物防污系统。如果设计海水流速超过4.6 m/s,则可在舰艇进港时开展防污作业,这样可节约下安装防污系统带来的高昂费用。

需要注意的是,即使设计海水流速足够快,也应考虑系统停运时的防污策略。

3.2.2 各种防污技术1)氯气防污技术

美国水面战中心的研究表明,向钛合金热交换机中连续通入0.5 ppm浓度的氯气,可在热交换机表面形成一层棕色附着层,有效阻止海洋生物藤壶的附着。该附着层在潮湿状态下易于清理,在海水冲刷下能够剥落。而且美军试验表明,氯气不会造成铜基合金腐蚀,说明氯气防污法比较适用于钛合金和铜镍合金混合结构的管路系统。

2)电解海水制氯防污技术

利用特制的电极将海水电解,产生有效氯(包括次氯酸、次氯酸根离子、氯气)。有效氯是强氧化剂,可杀死海生物的幼虫或孢子,达到防止海生物附着和生长的目的。

3)紫外光防污技术

紫外光辐照技术已广泛用于商船饮用水净化,美国的一些州和市也采用该技术净化饮用水和污水系统。美国船舶局和美国海岸警卫队规定,紫外光辐照技术可作为卤素防污技术的替代方法使用。紫外光防污法的优点是对环境没有污染。

4)臭氧防污技术

利用臭氧净化饮用水或污水的技术已在民用领域得到普及。这种方法与紫外光技术一样,也是环境友好型的,可有效防污。

5)超声波防污技术

澳大利亚海军曾开展过超声波防污技术的试验研究。试验中,在钛合金热交换器和管道外部安装上超声波发生器,利用超声波在海水中激发出无数微小气泡,使微生物难以附着或靠近管道表面。超声波还能产生空化效应,使已附着的微生物脱落清除。

空化效应:超声波作用于液体时可产生大量的微气泡,当声压达到一定值时空穴崩溃,产生高温、高压、放电、发光和激震波等的作用为空化效应。空化效应是超声波清洗器的最重要效应之一。

澳大利亚海军还对商用Sonoxide超声波水处理系统进行了评估,认为该系统性能优异,但初期安装费用较高。

6)高分子膜防污技术

美国海军水面战中心对用于钛合金表面的一种新型高分子仿生防污膜mPEG-DOPAx(聚乙二醇—多巴)开展了试验研究,其中聚乙二醇起到防污作用,胶黏剂DOPA的作用是将高分子粘附在钛合金表面。结果显示,该高分子仿生防污膜的防污性能良好。研究人员还发现,将DOPA从1增加到3,可同时提升高分子膜的粘结性能和防污性能。

多巴为一种生物配体,由于其独特的生物粘附性在近年来的研究中受到关注。

3.2.3 系统陆上防污试验美国海军曾选定紫外光辐照和臭氧处理2种方法作为舰上海水管路防污技术的备选方案,并通过陆上系统开展试验评估。图11为钛合金管路陆上试验装置。

|

图 11 美国海军海水管路系统的陆上试验装置 Fig. 11 U.S.Navy land test facility for seawater piping systems |

试验结果显示,紫外线辐照和臭氧处理2种方法均可显著改善钛合金管路系统的微生物附着现象。相比而言,紫外线净化器比臭氧发生器运行更加稳定,维护时间短,安全性更好,而且紫外线净化器重量轻,占用空间小,而采用臭氧净化则要较多的技术保障。

3.3 焊接工艺问题焊接工艺是采用钛合金制造管路必须要克服的难点之一。常温下,由于表面氧化膜的钝化作用,钛合金能保持较高的化学稳定性。但在高温下,特别是在熔融状态时,钛合金对氢、氧、氮等气体有很高的化学活性。吸附这些气体会显著降低钛合金焊接接头的塑性和韧性,造成接头脆化。此外,钛的熔点高、热容量大、导热性差,焊接时控制不好易形成较大面积的高温熔池,造成焊接热影响区扩大。

由于钛合金具有以上特点,使得焊条电弧焊、气焊、二氧化碳气体保护焊等常用焊接方法不适用于钛合金的焊接。目前,钛合金的焊接主要采用钨极氩弧焊(GTAW)、熔化极氩弧焊(GMAW)、等离子焊(PAW)等方法,其中钨极氩弧焊最为常用。

4 结 语本文总结了舰船采用钛合金海水管路能够带来的优势,梳理了美国、俄罗斯钛合金海水管路的上舰应用情况,分析了钛合金海水管路上舰需要重点解决的关键技术问题。

| [1] |

FRED A. KRIEDT, JOHN A. MOUNTFORD Ⅱ, MILTON R. Scaturro, guidelines for using titanium in seawater piping in large shipboard/marine systems[M], Published by The Society of Naval Architects and Marine Engineers, 2014.

|

| [2] |

ROBERT W. Erskine, Design, fabrication, installation, and operation of titanium seawater piping systems[c]// The Society of Naval Architects and Marine Engineers 1997 Ship Production Symposium, 1997.

|

| [3] |

钱江, 赵满. 美国舰船钛合金海水管路设计考虑与陆上试验研究[J]. 舰船科学技术, 2018, 40(8): 149-152. DOI:10.3404/j.issn.1672-7649.2018.08.030 |

| [4] |

钱江, 王怡, 李瑶. 钛及钛合金在国外舰船上的应用[J]. 舰船科学技术, 2016, 38(6): 1-6. DOI:10.3404/j.issn.1672-7619.2016.06.001 |

| [5] |

RONALD W.SCHUTZ, MILTON R.. An overview of current and candidate titanium alloy applications on U.S. navy surface ships[J]. Naval Engineers Journal, 1991, 175-191. |

| [6] |

NIKITA KOHLI. Biofouling and design of a biomimetic hull-grooming tool[R]. Maryland: Naval Surface Warfare Center Carderock Division, 2007.

|

| [7] |

CLARE Grandison, RICHARD Piola, LYN Fletcher. A review of marine growth protection system (MGPS) options for the royal australian navy[R]. Australia: DSTO Defence Science and Technology Organisation, 2011.

|

2019, Vol. 41

2019, Vol. 41