2. 海军工程大学 舰船与海洋学院,湖北 武汉 430033

2. College of Naval Architecture and Ocean Engineering, Naval University of Engineering, Wuhan 430033, China

反舰武器爆炸产生的大量高速破片会对舰船结构造成毁伤,舰船上的人员设备安全也受到破片杀伤的威胁,因此研究舰船结构抗高速破片侵彻具有重要意义。舰船结构可以设置陶瓷/钢复合装甲抵御反舰武器产生的高速破片[1 – 4]。国内外学者通过弹道试验,理论公式和数值仿真计算等方法对陶瓷复合装甲抗高速破片侵彻进行了大量研究,探讨了陶瓷复合装甲中陶瓷材料、背板材料、背板约束机制、陶瓷与背板之间粘结强度等因素的影响[5 – 9]。

针对反舰武器爆炸产生的不同形状、速度各异的高速破片,在文献[10]基础上探究了陶瓷/钢复合装甲抗高速破片侵彻的性能。通过对比数值计算结果与文献[10]试验结果,验证了数值方法中的几何模型、材料参数以及算法的可靠性,探究破片的形状、破片的入射速度以及陶瓷板与钢板不同厚度组合对陶瓷/钢复合装甲抗高速破片侵彻性能的影响。

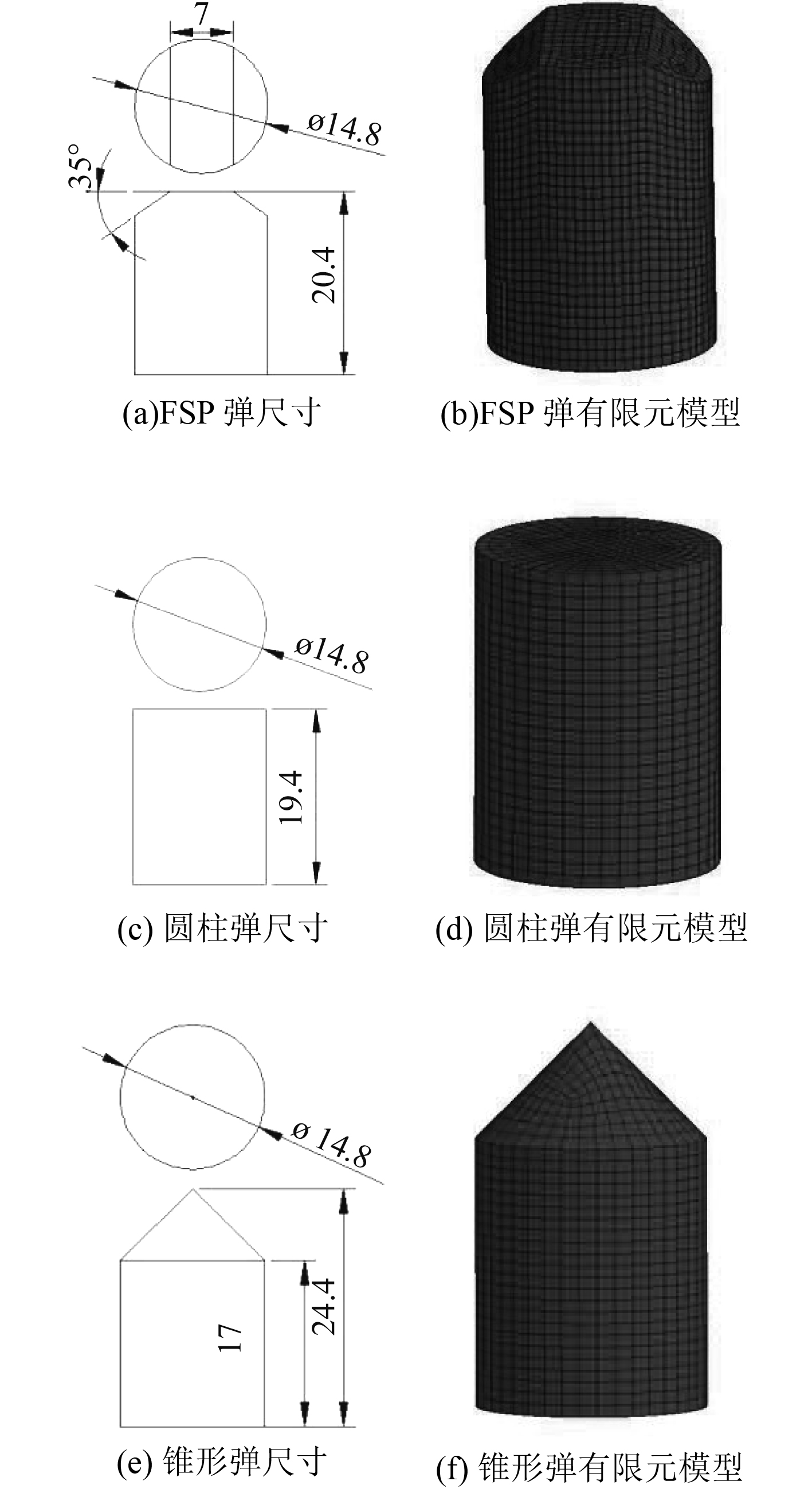

1 有限元模型陶瓷/钢复合装甲由陶瓷面板与钢背板组成,面板和背板间采用环氧树脂胶粘接,粘接后经过24 h固化。为探讨破片形状对轻型陶瓷复合装甲抗侵彻性能的影响,设计了FSP(破片模拟弹),圆柱形弹和锥头弹3种形状的破片,破片材料为45#钢,质量均为26 g,破片的尺寸及有限元模型如图1所示。

|

图 1 破片尺寸及有限元模型 Fig. 1 Schematic of the size of fragment and FE model |

面板为Al2O3陶瓷(99陶瓷),厚度为4~18 mm;背板为Q235钢板,厚度为1~9 mm。设计的陶瓷/钢复合装甲结构中陶瓷含量如表1所示。破片的入射速度从700 m/s变化到1 500 m/s。

|

|

表 1 陶瓷/钢复合装甲结构 Tab.1 Ceramic/steel ligh armor structure |

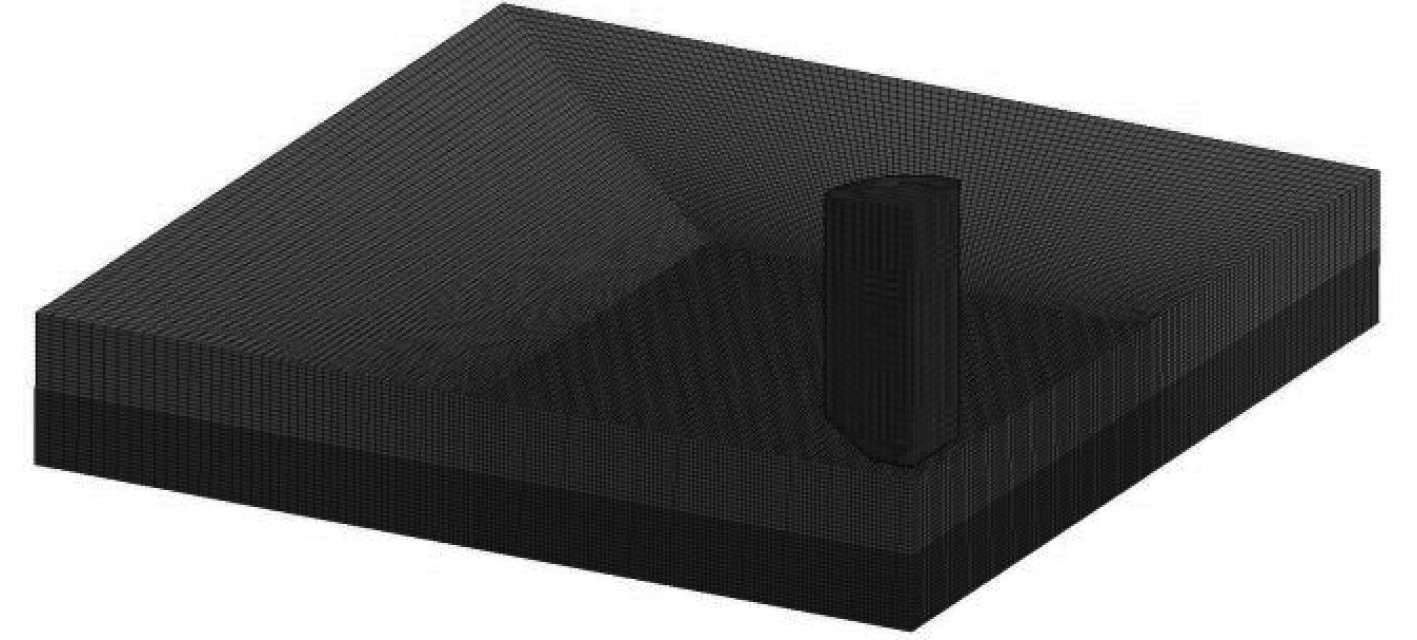

以FSP弹侵彻6C6S(6 mm陶瓷/6 mm钢板)为例介绍有限元建模过程。考虑破片形状和靶板具有对称性,故选取1/4模型进行数值计算,在对称面上设置对称边界条件。破片弹径方向10等分,弹长方向28等分。陶瓷与钢板平面尺寸为74 mm×74 mm,对靶板进行网格划分时,弹靶接触区域,网格划分较密,单元尺寸为0.37 mm×0.37 mm;距弹靶接触区较远的区域,网格呈发散稀疏。破片和靶板均采用solid164实体单元,弹靶之间定义侵蚀接触,靶板非对称面施加固定边界条件。FSP弹侵彻靶板有限元模型如图2所示。

|

图 2 FSP侵彻靶板有限元模型 Fig. 2 The finite element model of FSP penetrate target |

破片与钢背板均采用弹塑性材料本构模型MAT_PLASTIC_KINEMATIC,其应变率效应则由Cowper-Symonds描述:

| $ {\sigma _{d}} = \left( {{\sigma _0} + \frac{{E{E_{h}}}}{{E - {E_{h}}}}{\varepsilon _{{p}}}} \right)\left[ {1 + {{\left( {\frac{{\dot \varepsilon }}{D}} \right)}^{1/{n}}}} \right]\text{。} $ |

式中:σd为动态屈服强度;σ0为静态屈服强度;E为弹性模量;Eh为硬化模量;εp为有效塑性应变;

|

|

表 2 钢材材料力学性能参数 Tab.2 Performance of fiber reinforced material |

陶瓷材料采用常用来描述脆性材料动态力学行为JOHNSON_HOLMQUIST_CERAMIC材料模型来描述,即JH-2材料模型。JH-2材料模型是由JOHNSON和HOLMQUIST通过实验分析建立的料模型,可以计算陶瓷材料的损伤程度与变形破坏模式。JH-2材料模型主要是对陶瓷材料的强度、压力与损伤变化关系的描述,通过这三者关系的耦合可以描述陶瓷在高速破片侵彻条件下的断裂损伤。数值计算中陶瓷材料的主要材料参数及其取值如表3所示。

|

|

表 3 氧化铝陶瓷材料力学性能参数 Tab.3 Mechanical propeties of Al2O3 ceramic |

为验证数值方法的可靠性,首先对文献[10]的部分试验工况进行计算。

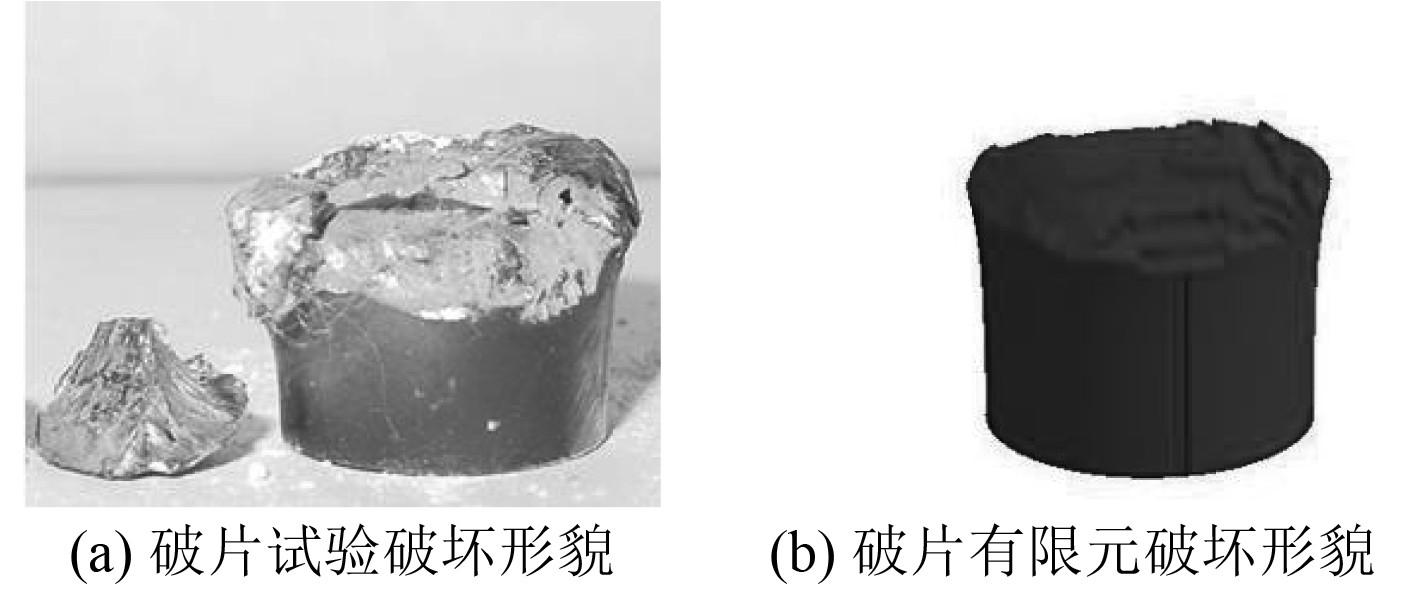

数值计算得到的破片剩余速度的结果与试验结果对比如表4所示。可知破片试验剩余速度与数值计算剩余速度的误差小于11%,符合工程应用要求。数值计算中破片、靶板的试验破坏形貌与试验破坏形貌如图3~图5所示,可知破片、靶板数值破坏形貌与试验情况吻合较好;由此可知数值方法的正确性。

|

|

表 4 试验结果与数值计算结果对比 Tab.4 Comparision between experiment result and numercial calculation result |

|

图 3 破片试验破坏形貌与数值破坏形貌对比图 Fig. 3 Comparison of fragment damage morphology experiment with FE |

|

图 4 陶瓷破坏形貌与数值破坏形貌对比图 Fig. 4 Comparison of ceramic damage morphology experiment with FE |

|

图 5 背板破坏形貌与数值破坏形貌对比图 Fig. 5 Comparison of backing plate damage morphology experiment with FE |

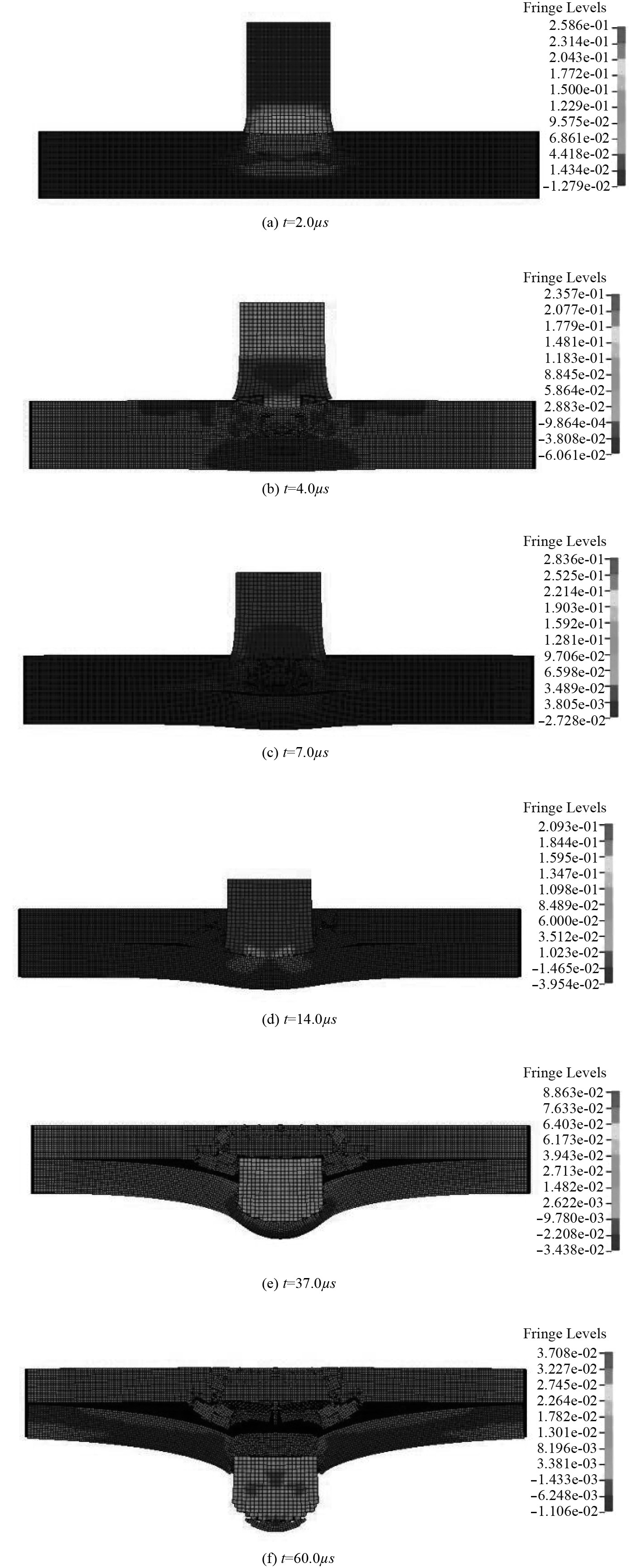

高速破片撞击陶瓷面板时,在破片与陶瓷接触区域的压应力迅速增长并产生压缩波,压缩波分别向破片尾端和陶瓷面板背板传播。在破片中传播的压缩波达到破片背面时发生反射形成拉伸波,在压缩波和拉伸波共同作用下,破片头部产生墩粗变形,如图6(a)所示。当破片撞击区域的压应力超过陶瓷材料的断裂应力时,陶瓷面板材料将会产生碎裂,产生粉末化破坏。压缩波传播到陶瓷材料背板时,在2层材料界面处由于波阻抗不同,压缩波将会在界面处发生反射和透射。反射回的应力波为拉伸波,此时界面处的陶瓷材料受到极大的拉伸应力,由于陶瓷材料抗拉强度低,陶瓷背板将会产生碎裂破坏和拉伸裂纹,如图6(b)所示。

|

图 6 FSP弹以1 000 m/s侵彻6c6s复合装甲过程 Fig. 6 Process of the FSP bulletin impact 6c6s light ceramic/steel armor at 1 000 m/s |

高强度的陶瓷面板和陶瓷碎片不断撞击、磨损破片,破片质量发生侵蚀,长度变短。随着破片不断侵彻陶瓷面板,陶瓷裂纹不断汇聚并扩展,最终形成向四周扩散的裂纹。应力波在多次反射后,陶瓷上下表面的破坏加剧,沿着应力波的传播方向裂纹进一步扩展,陶瓷材料的累积损伤区域最终与受到破片初速冲击的区域合并为一个整体,在陶瓷面板中形成陶瓷锥,如图6(c)所示。

陶瓷锥受到破片冲击的区域呈现粉末化,破片受到陶瓷粉末的摩擦、流动和磨损进一步发生质量侵蚀。破片侵彻陶瓷面板结束后,破片速度降低、质量减小,破片将和陶瓷碎裂一起撞击金属背板,如图6(d)所示。破片撞击后面板时,在撞击点附件区域,靶板变形形状与破片形状相同,后面板在撞击区域产生隆起变形。隆起变形区产生较大膜力和薄膜拉伸变形,变形区外侧的靶板产生碟形弯曲变形,如图6(e)所示。随着破片继续运动,金属背板将在“隆起变形区”外缘发生失效,形成一个“帽形”失效块,金属背板产生穿孔。破片和失效块继续向前运动,从金属背板穿孔中飞出,如图6(f)所示。

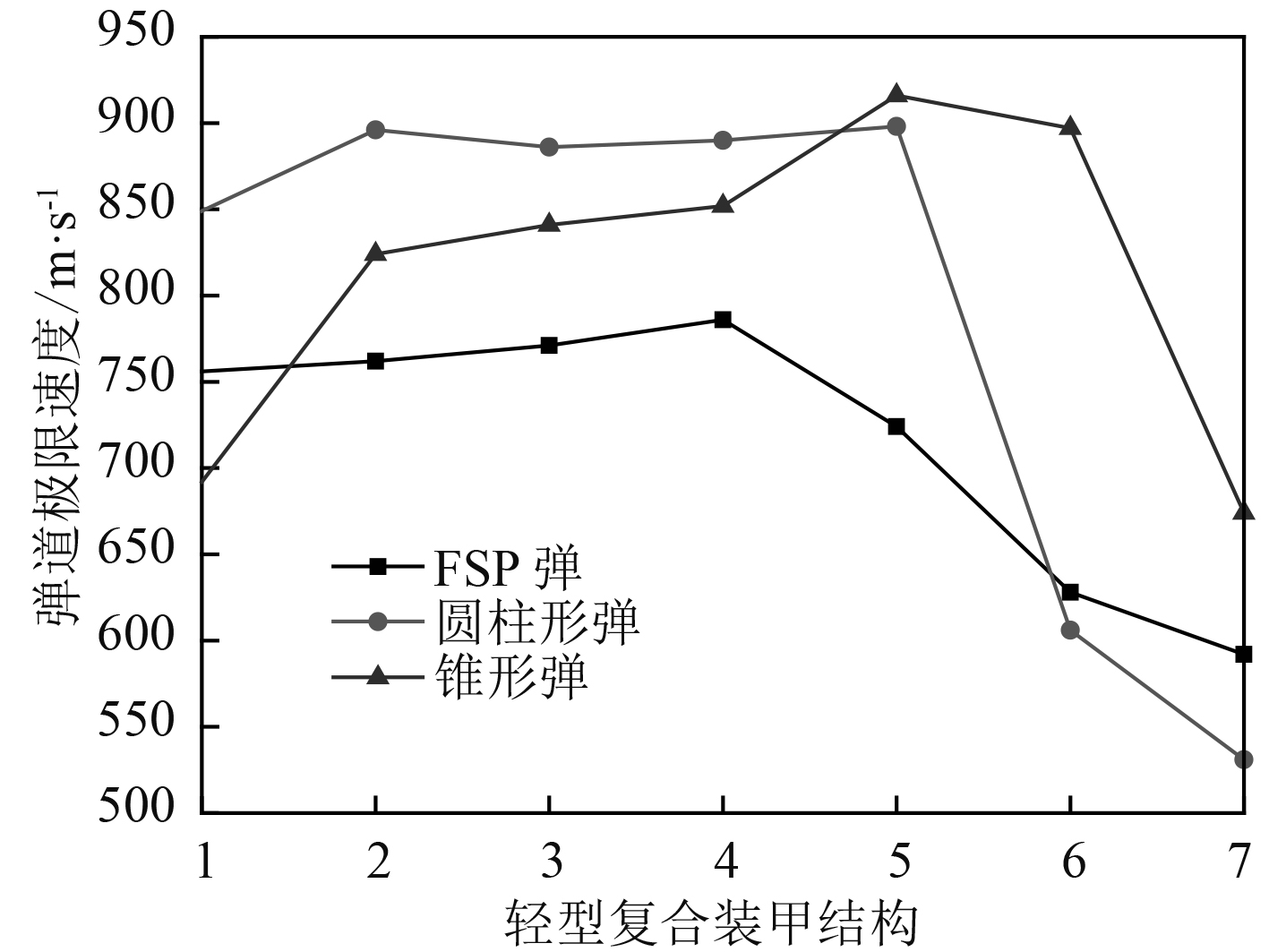

2.2 破片形状对陶瓷轻型装甲的抗侵彻性能影响图7为3种形状破片侵彻设计的陶瓷/钢复合装甲后的弹道极限速度。由图可知3种破片中,陶瓷轻型复合装甲抗FSP破片侵彻性能最差;抗锥形破片侵彻性能最好,抗锥形破片侵彻性能最优的陶瓷轻型复合装甲结构较纯钢板弹道极限速度提高了224 m/s;设计陶瓷轻型复合装甲结构时可以选择FSP破片作为设计载荷。对于每种破片而言,随着陶瓷含量的增加,轻型复合装甲抗侵彻性能呈现出先增强而后降低的变化趋势,每种破片均存在抗侵彻性能最优的结构型式,其中结构4抗FSP破片侵彻性能最好,结构2抗圆柱形破片侵彻性能最好,结构5抗锥形破片侵彻的性能最好。考虑反舰导弹爆炸产生破片形状不一,结构4综合抗侵彻性能最优。

|

图 7 破片侵彻不同陶瓷轻型复合装甲弹道极限速度 Fig. 7 Ballistic limit velocity of bullet impact different light ceramc armor |

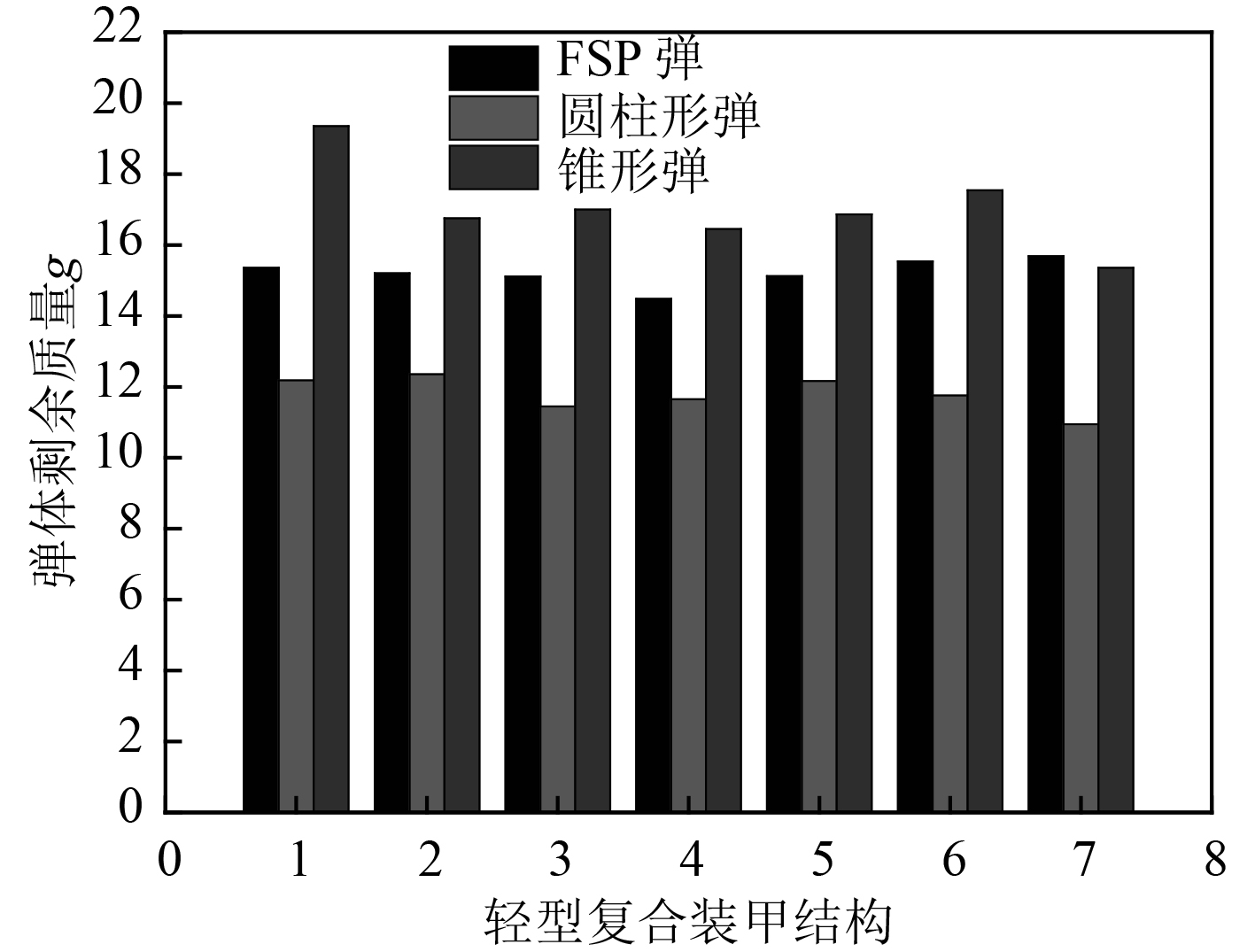

图8为3种形状破片以1 000 m/s侵彻设计的陶瓷/钢复合装甲后剩余破片质量。由图可知锥形破片侵彻设计的复合结构后剩余质量最多,其次是FSP破片,圆柱形破片剩余质量最少。锥形破片剩余质量变化最大,锥形破片侵彻纯钢板与纯陶瓷结构后的剩余质量相差4 g,陶瓷对锥形破片质量磨蚀效果显著;抗锥形破片侵彻性能最优的结构5中破片剩余质量较纯钢板减少2.5 g,由此可见陶瓷对破片质量磨蚀并不是陶瓷轻型装甲主要吸能方式,陶瓷轻型复合装甲结构中要能够充分发挥陶瓷对破片碎裂与背板吸收破片、陶瓷碎片剩余动能。不同结构形式的陶瓷轻型复合装甲对圆柱形破片质量磨蚀差别不大。

|

图 8 破片以1 000 m/s侵彻轻型装甲剩余质量 Fig. 8 Residual mass of bullet after impacted light ceramc armor at velocity of 1 000 m/s |

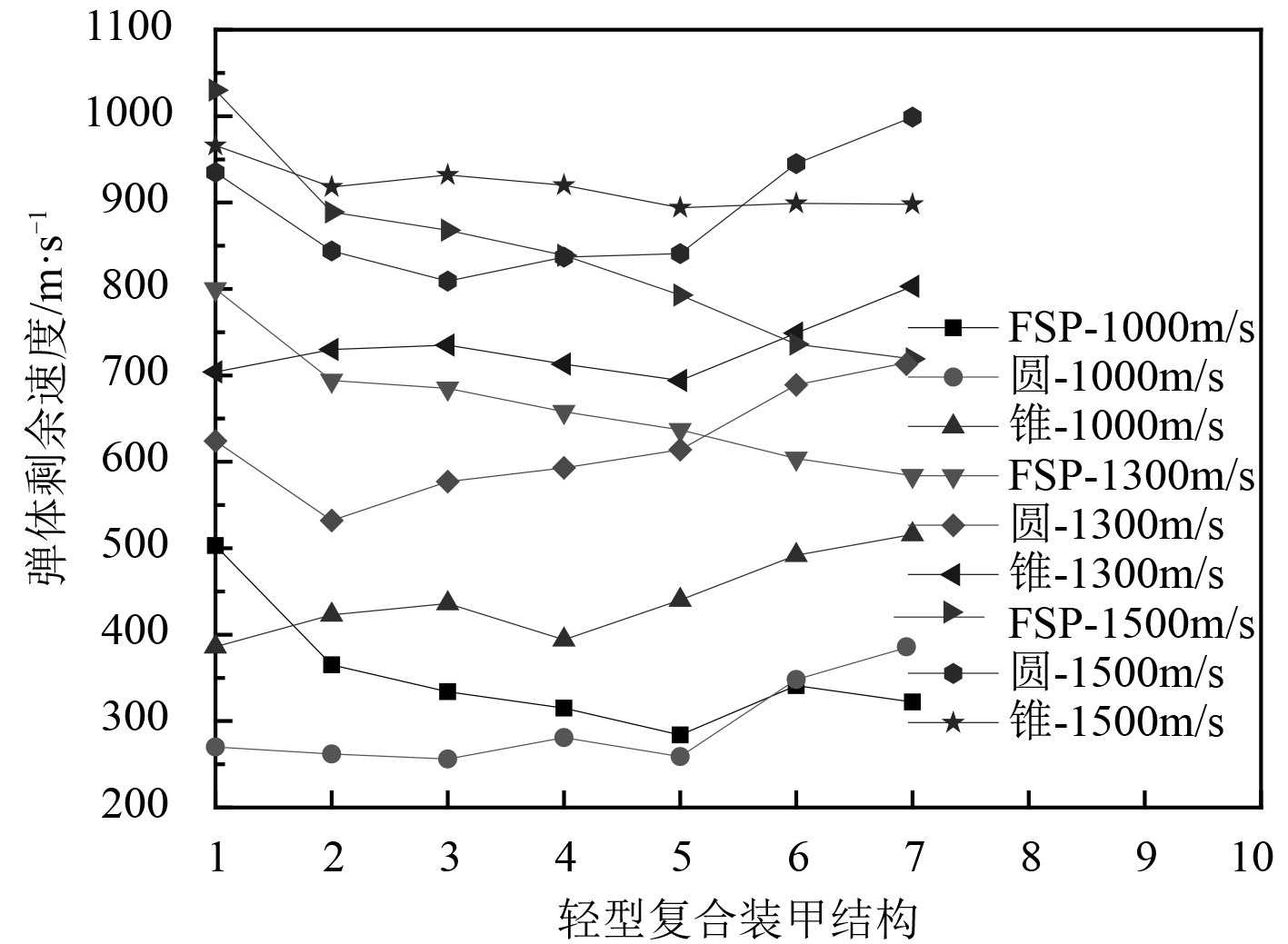

图9为3种形状破片以不同速度侵彻陶瓷/钢复合装甲后的剩余速度。由图可知当破片初速为1 000 m/s时,3种破片剩余速度随着陶瓷含量增加而近似呈V形变化,锥形破片侵彻结构4剩余速度最低,FSP破片与圆柱形破片侵彻结构5剩余速度最低。

|

图 9 破片侵彻轻型装甲剩余速度 Fig. 9 Residual velocity of bullet after impacted light ceramc armor |

当破片初速为1 300 m/s时,FSP破片剩余速度随着陶瓷含量增加而递减,圆柱形弹侵彻结构2剩余速度最低,锥形弹侵彻结构5剩余速度最低。当破片初速增加到1 500 m/s时,FSP弹与锥形弹剩余速度随着陶瓷含量增加而递减,圆柱形弹侵彻结构3剩余速度最低。随着破片入射速度的提高,陶瓷含量的增加对FSP弹和锥形弹磨损作用增强,FSP弹和锥形弹侵彻性能下降,破片剩余速度降低。

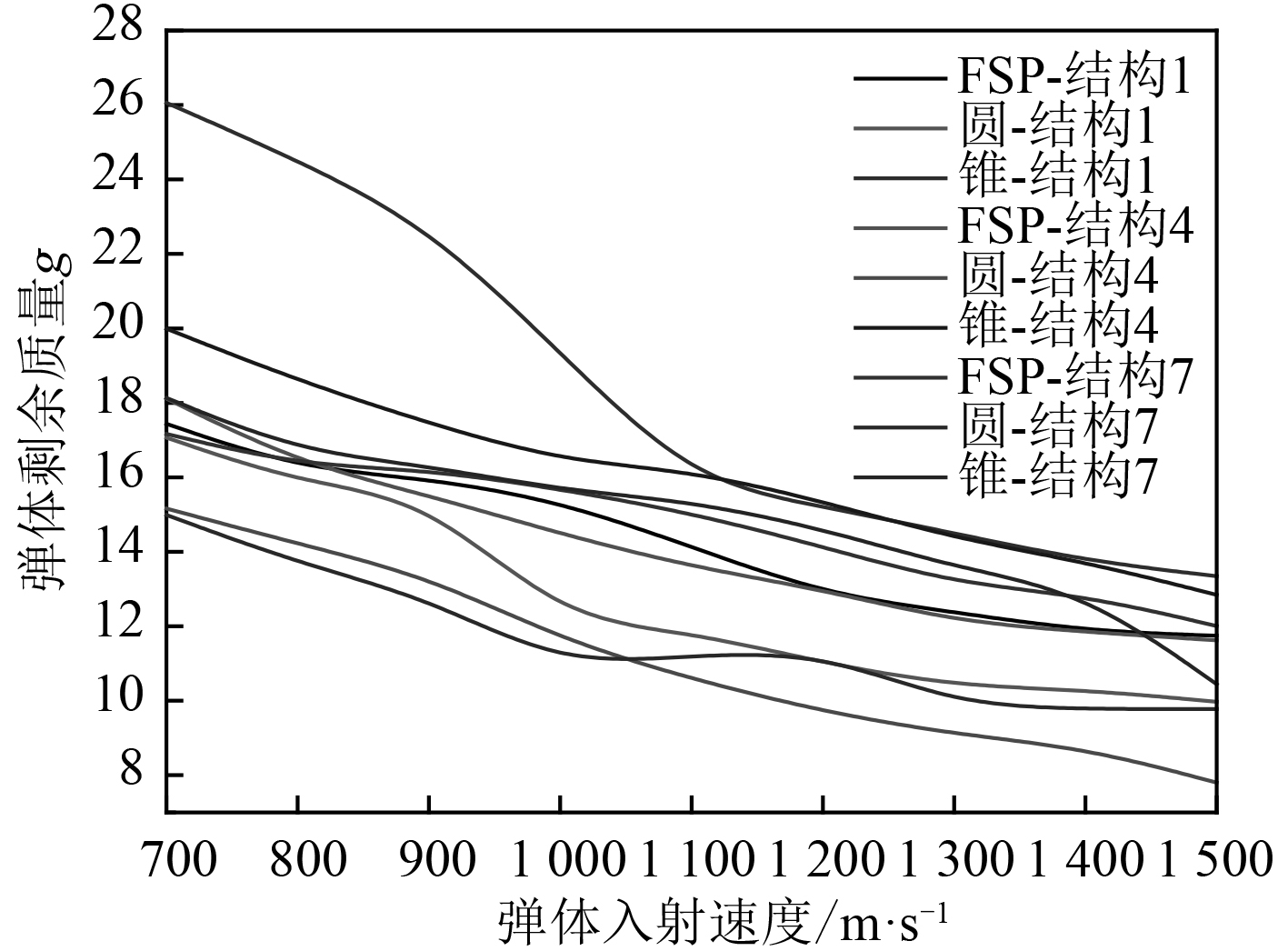

图10为破片侵彻陶瓷/钢复合装甲后的剩余质量随破片入射速度的变化趋势,由图可知随着破片入射速度的增加,破片剩余质量近似呈线性减少。

|

图 10 破片剩余质量随速度变化曲线 Fig. 10 Residual mass of bullet with velocity increase |

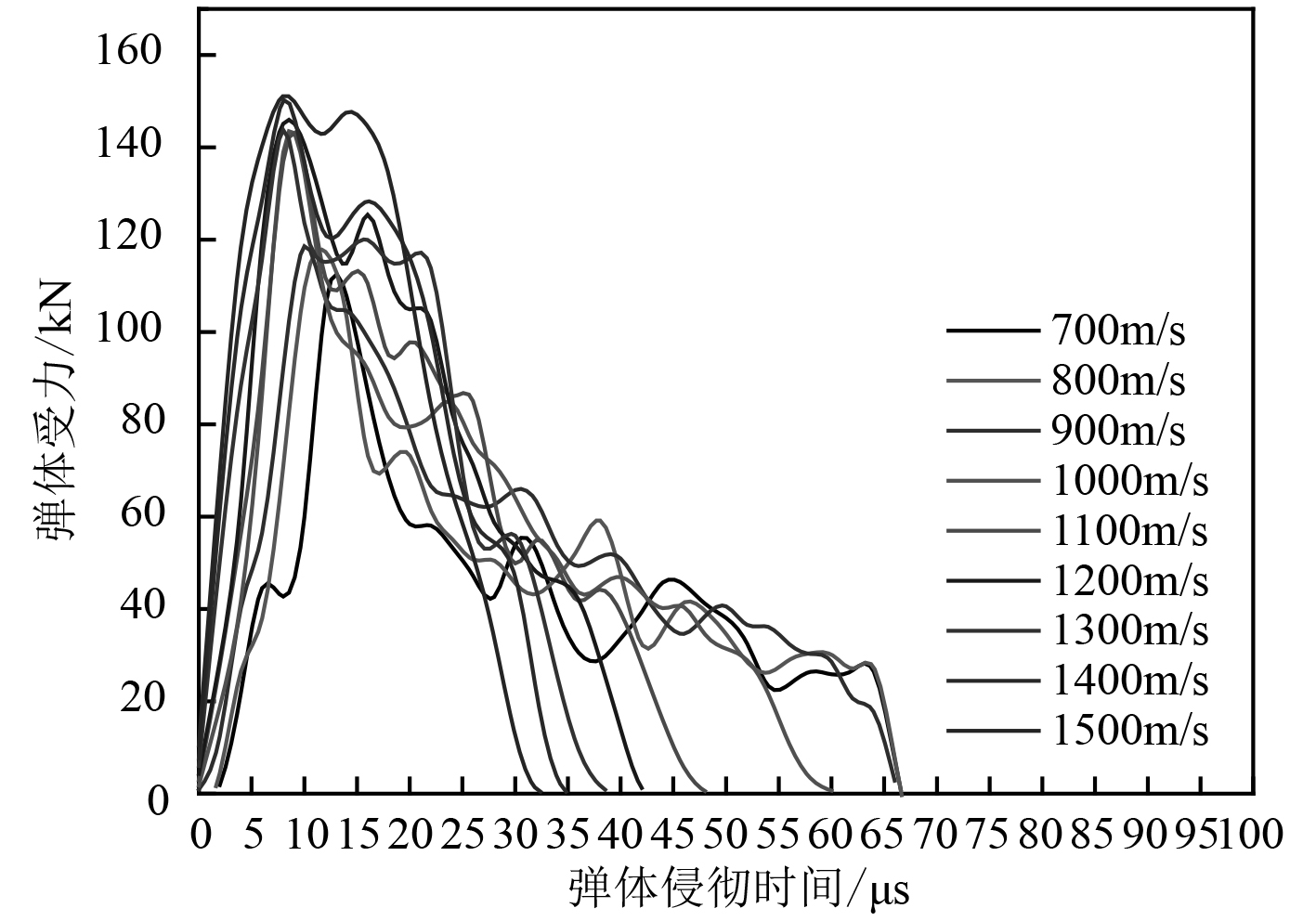

图11为破片侵彻陶瓷/钢复合装甲过程中典型受力情况。可知随着破片入射速度的增加,破片侵彻轻型装甲结构中受到撞击力的峰值不断增大,撞击力峰值出现时间不断提前,弹靶作用时间不断降低。

|

图 11 破片撞击装甲结构典型受力情况 Fig. 11 Typicalt mechanism of fragment impact armor |

FSP破片以700 m/s速度撞击结构3时,破片撞击力峰值为107.94 kN,撞击力峰值出现时间为第14 μs,弹靶作用时间为66 μs;而当破片初速为1 500 m/s,破片撞击力峰值为151.07 kN,撞击力峰值较700 m/s时提高了39.96%,撞击力峰值出现时间为第8 μs,弹靶作用时间为34 μs。当破片初速度较高时,弹靶之间撞击力迅速达到峰值并很快递减,撞击力随时间变化较大;当破片初速度较低时,弹靶之间撞击力缓慢增加到最大值,随后震荡递减,撞击力随时间变化较缓。

3 结 语本文利用数值方法探讨了陶瓷轻型装甲抗破片侵彻性能,分析了破片侵彻陶瓷轻型装甲过程,主要结论如下:

1)陶瓷/钢复合装甲抗FSP破片侵彻性能最差;抗锥形破片侵彻性能最好,抗锥形破片侵彻性能最优的陶瓷轻型复合装甲结构较纯钢板弹道极限速度提高了224 m/s;在设计舰船舷侧陶瓷/钢复合装甲结构时可以选择最危险的FSP破片作为设计载荷。

2)随着入射速度的增加,破片的剩余质量近似呈线性减少;破片侵彻复合结构中受到撞击力的峰值不断增大,撞击力峰值出现时间不断提前,弹靶作用时间不断降低。通过推迟撞击力峰值出现时间能够延缓装甲结构破坏。

3)数值计算结果与试验结果吻合较好,表明数值计算方法正确性,可为陶瓷/钢复合装甲的设计和优化提供参考。

| [1] |

WOODWARD R L, GOOCH W A, et al. A study of fragmentation in the ballistic impact of ceramics[J]. International Journalist of Impact Engineering1, 1994, 15(5): 605-618. DOI:10.1016/0734-743X(94)90122-2 |

| [2] |

侯海量, 朱锡, 阚于龙. 陶瓷材料抗冲击响应特性研究进展[J]. 兵工学报, 2008, 29(1): 94-98. DOI:10.3321/j.issn:1000-1093.2008.01.020 |

| [3] |

MEI Hui, ZHANG Li-dong, XU Hong-tui, et al. Damage mechanism of a crbon fiber ceramic composite during the step-loading indentation and its effect on the mechanical properties[J]. Composite: Part B, 2014, 56: 142-148. DOI:10.1016/j.compositesb.2013.08.058 |

| [4] |

HAZELL P. J. , Appleby-Thomas G. J., S. Toone. Ballistic compaction of a confined ceramic powder by a non-deforming projectile: experiments and simulations[J]. Materials and Design, 2014, 56: 943-952. DOI:10.1016/j.matdes.2013.12.042 |

| [5] |

SEIFERT W, STRASSBURGER E, GREFEN S, et al. Experimental study about the influence of adhesive stiffness to the bonding strengths of adhesives for ceramic/metal targets[J]. Defence Technology, 2016, 12: 188-200. DOI:10.1016/j.dt.2015.12.002 |

| [6] |

HUANG Chin-Yu, CHEN Yu-Liang. Design and impact resistant analysis of functionally graded Al2O3-ZrO2 ceramic composite

[J]. Materials and Design, 2016, 91: 294-305. DOI:10.1016/j.matdes.2015.11.091 |

| [7] |

KUDRYAVTSEV O A, SAPOZHNIKOV S B. Numerical simulations of ceramic target subjected to ballistic impact using combined DEM/FEM approacht[J]. International Journal of Mechanical Sciences, 2016, 114: 60-70. DOI:10.1016/j.ijmecsci.2016.04.019 |

| [8] |

谈梦婷, 张先锋, 何勇, 等. 长杆弹撞击装甲陶瓷的界面击溃效应数值模拟[J]. 兵工学报, 2016, 37(4): 627-634. DOI:10.3969/j.issn.1000-1093.2016.04.008 |

| [9] |

BRETTG C, ELEANOR A G, FRANK W Z. Failure initiation during impact of metal spheres onto ceramic targets[J]. International Journal of Impact Engineering, 2013, 55: 11-23. DOI:10.1016/j.ijimpeng.2012.12.002 |

| [10] |

侯海量, 朱锡, 李伟. 轻型陶瓷/金属复合装甲抗弹机理研究[J]. 兵工学报, 2013, 34(1): 105-114. HOU Hai-liang, ZHU Xi, LI Wei. Investigation on bullet proof mechanism of light ceramic/steel composite-armor[J]. Acta Armamentarii, 2013, 34(1): 105-114. DOI:10.11809/j.issn.1006-0707.2013.01.029 |

2019, Vol. 41

2019, Vol. 41