发射系统是舰炮的主要分系统,能否完成正常动作关乎射击的成败[1]。在某舰炮的实弹射击中,各分系统性能指标都达到了设计技术要求,但出现多次击发装置损坏故障。按照故障树分析方法对击发装置设计、生产、总装等因素进行系统分析[2],从而确定发生击发装置损坏故障的各种原因,并彻底解决此次故障,保证研制工作的顺利进行。

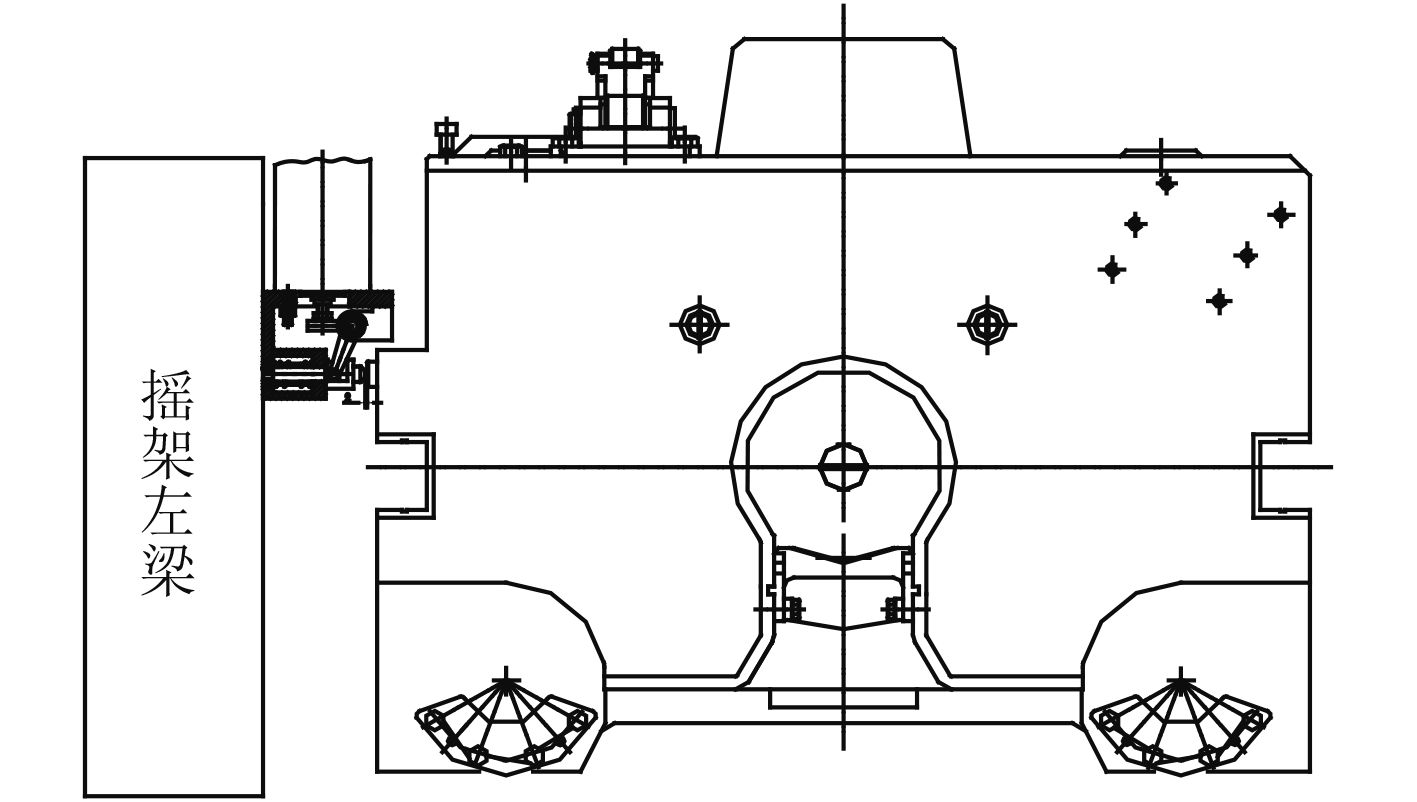

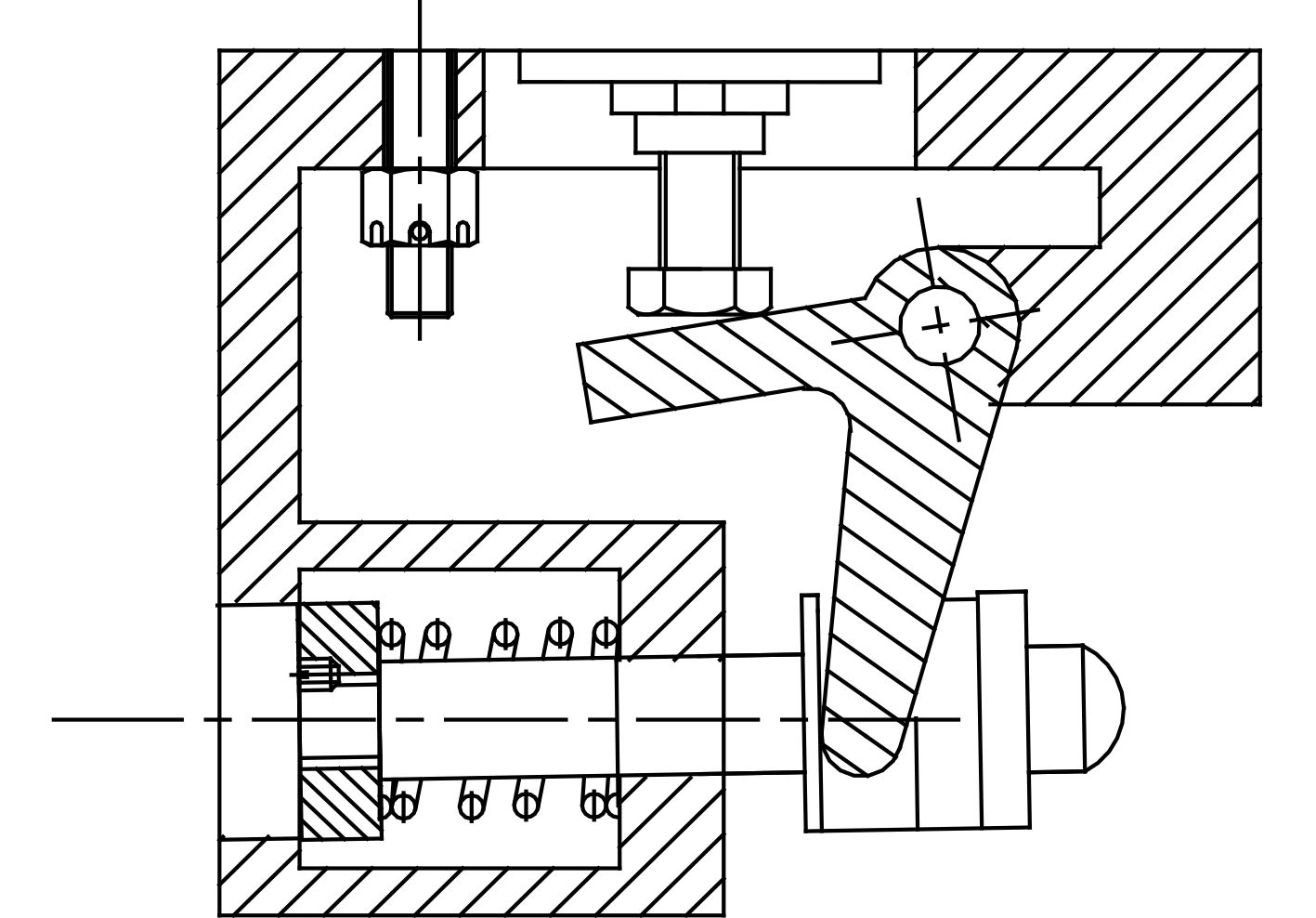

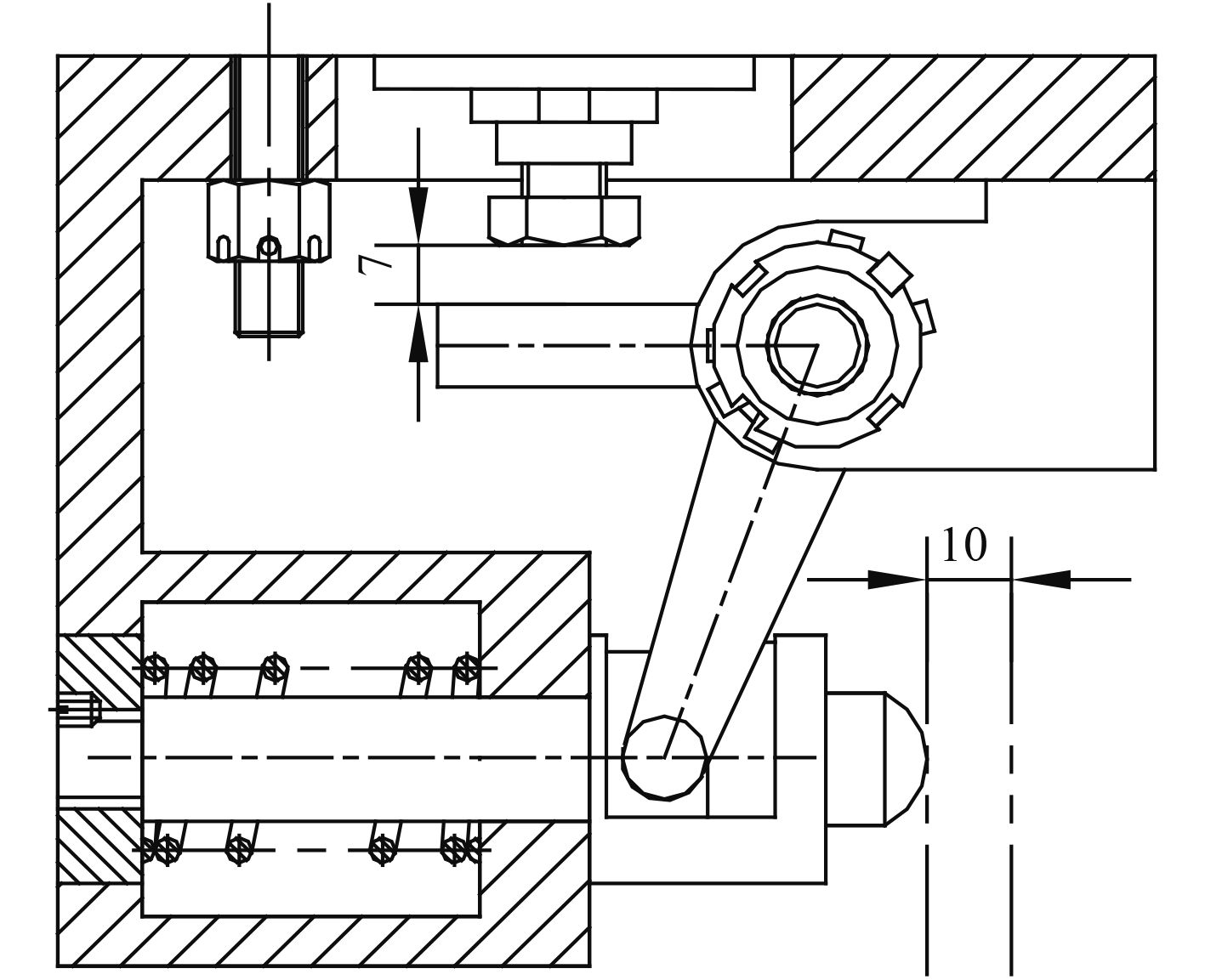

1 击发装置结构组成及原理舰炮发射系统炮尾安装在摇架上,摇架是各分系统的安装基础,其中击发装置安装在摇架左梁,如图1所示。击发装置的主要作用是在舰炮射击时击发推杆挤压炮尾发射器压杆,进而带动击针撞击底火,完成单发射击动作,击发装置推杆与发射器压杆相对位置如图2所示。

|

图 1 击发装置安装图 Fig. 1 Assembly drawing of percussion mechanism |

|

图 2 推杆与发射器压杆位置 Fig. 2 Position diagram of push rod and launcher bar |

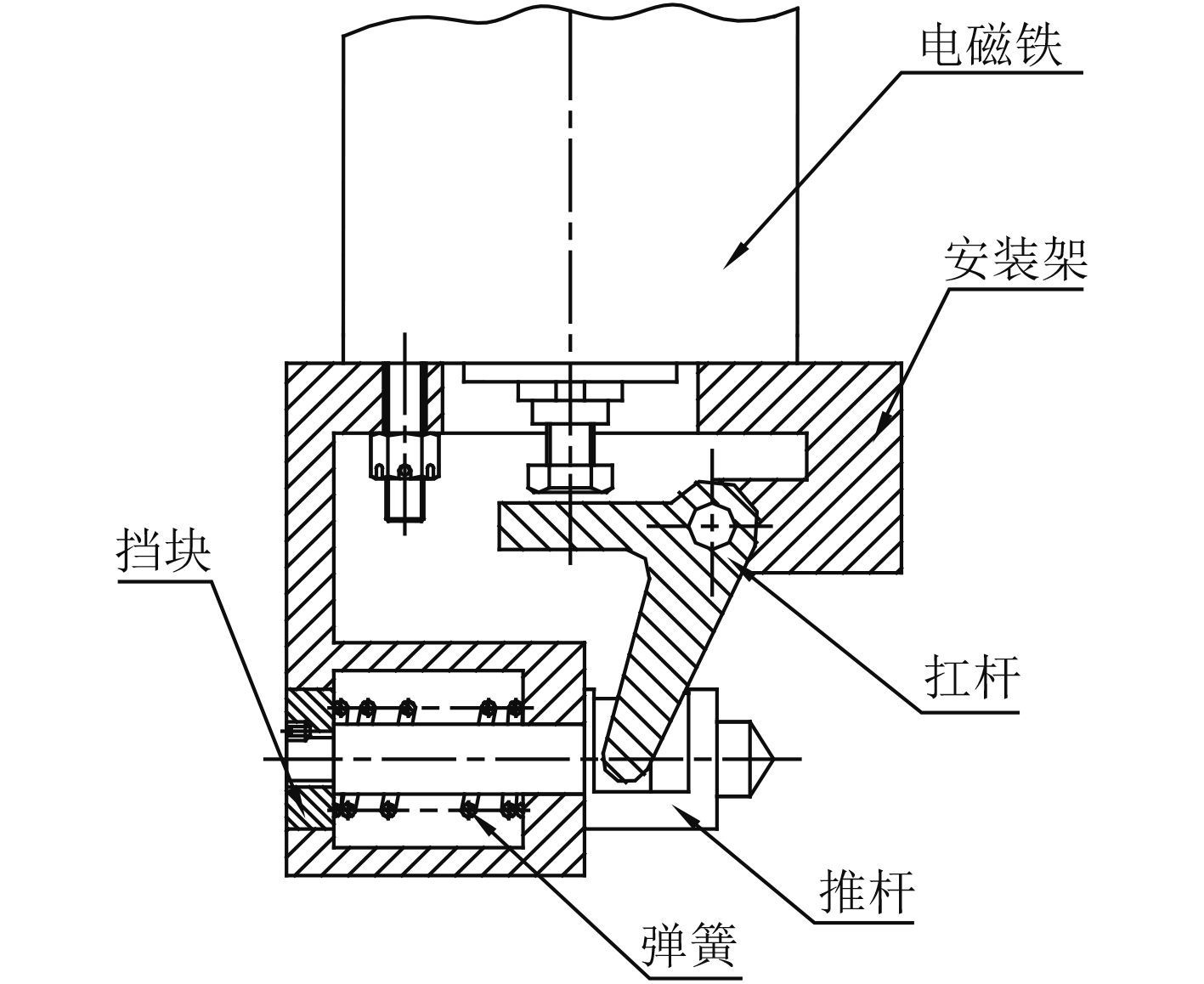

击发装置示意图如图3所示。动作原理为:当舰炮输弹装置输弹入膛后,闩体关闭,此时击发装置上双磁铁同时得电,电磁铁压杆推动击发装置上的杠杆,从而带动推杆向前运动,推杆将炮尾发射器压杆压入4 mm,此后炮尾内击针击发弹药底火实现弹药发射,随后炮尾后座复进,摆弹和输弹相继动作,击发装置推杆动作继续完成下一发弹药射击。

|

图 3 击发装置剖面图 Fig. 3 Sectional drawing of percussion mechanism |

当进行炮尾后座复进时,炮尾动作较快,在30 MJ炮口动能的作用下,炮尾后座平均速度约10 m/s,击发装置触头杆与炮尾发射器压杆初始间隙为2 mm,正常情况下击发装置动作后,将发射器压杆压入4 mm,此时推杆与炮尾左平面还有6 mm间隙,炮尾的后座复将不会触碰到击发装置推杆,击发装置推杆可避开炮尾,防止被炮尾撞弯。

2 击发装置损坏故障原因分析某舰炮在开始射击试验时各部件工作可靠,但在后续连续射击时出现2次击发装置推杆撞弯的故障,故障现象如图4和图5所示。采用高速摄影对击发装置工作情况进行跟踪,经检查发现,炮尾在后座过程中会偶发性撞击击发装置推杆,导致推杆被撞弯,从而导致击发装置无法完成击发,也严重影响了舰炮的射击可靠性[3]。

|

图 4 击发装置损坏现场图 Fig. 4 Damaged picture of percussion mechanism |

|

图 5 击发装置损坏故障拆卸图 Fig. 5 Damage fault disassembly diagram ofpercussion mechanism |

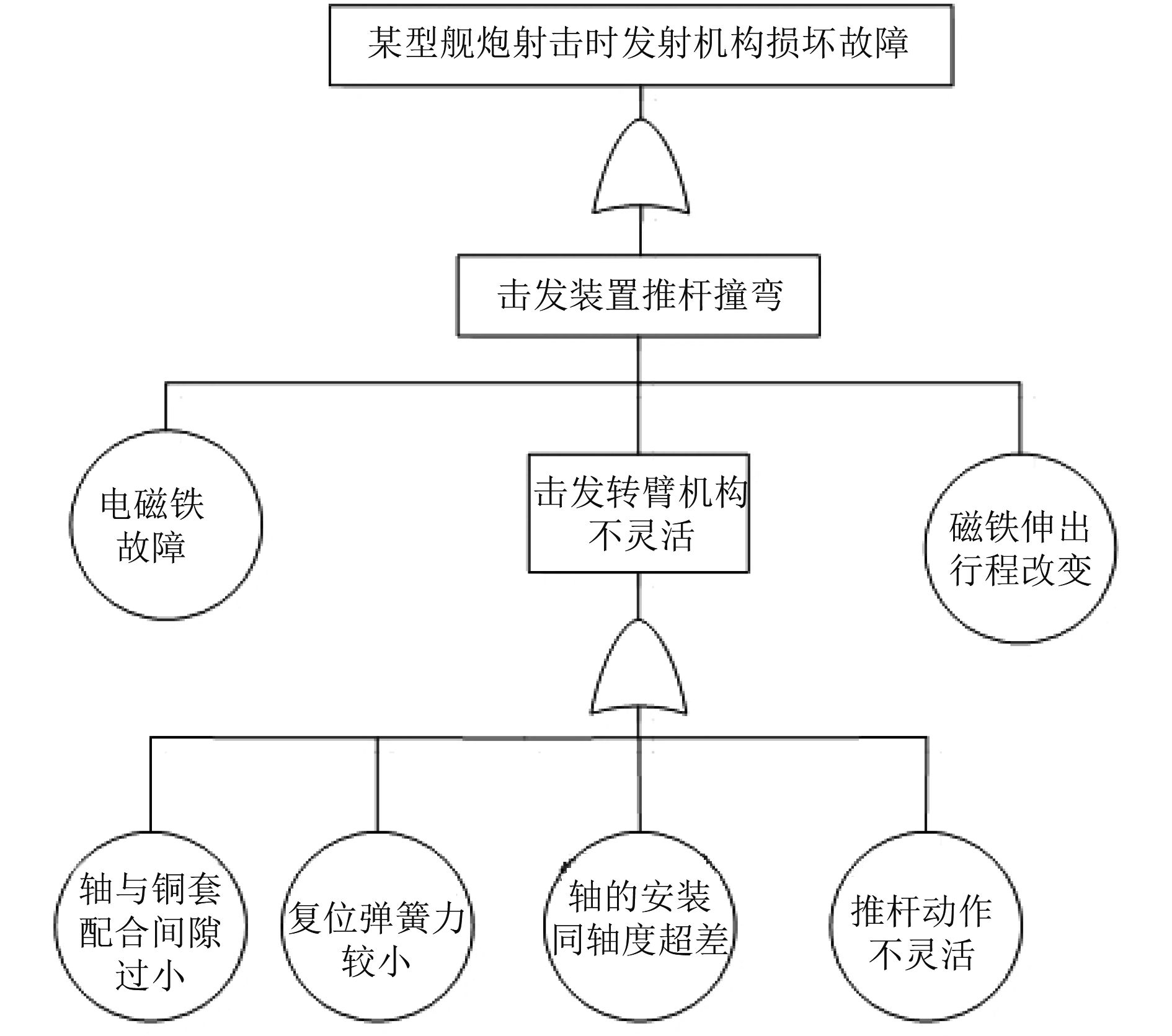

通过对击发装置损坏的故障现象及机理进行分析,造成击发装置推杆撞弯的主要原因有3点:电磁铁故障;击发转臂机构不灵活;磁铁顶杆螺栓防松不可靠。对发生故障的各末端因素进行梳理,发射机构损坏故障故障树如图6所示[4 – 5]。

|

图 6 击发装置损坏故障树 Fig. 6 The fault tree percussion mechanism |

击发装置为双磁铁作用连杆机构,两磁铁各自推动下方安装的转臂,2个转臂通过平键连接带动轴转动,进而带动击发推杆伸出使炮尾击发器击发。目前所用的2台电磁铁均为DCT型,但2台电磁铁的生产厂家不同,2台电磁铁外形一致,但吸合时间、释放时间和吸力不同。

推杆的释放主要依靠击发装置内的弹簧,因此2台磁铁的释放时间一致。通过现场实测,2台电磁铁推力和响应时间仅有微小差异,推力上的不同不会导致推杆伸出撞弯,响应时间微小的差异也不会引起转臂作用的不同步。

因此确认两击发电磁铁工作正常,排除电磁铁故障的因素。

2.2 击发转臂机构不灵活1)轴和铜套配合间隙过小

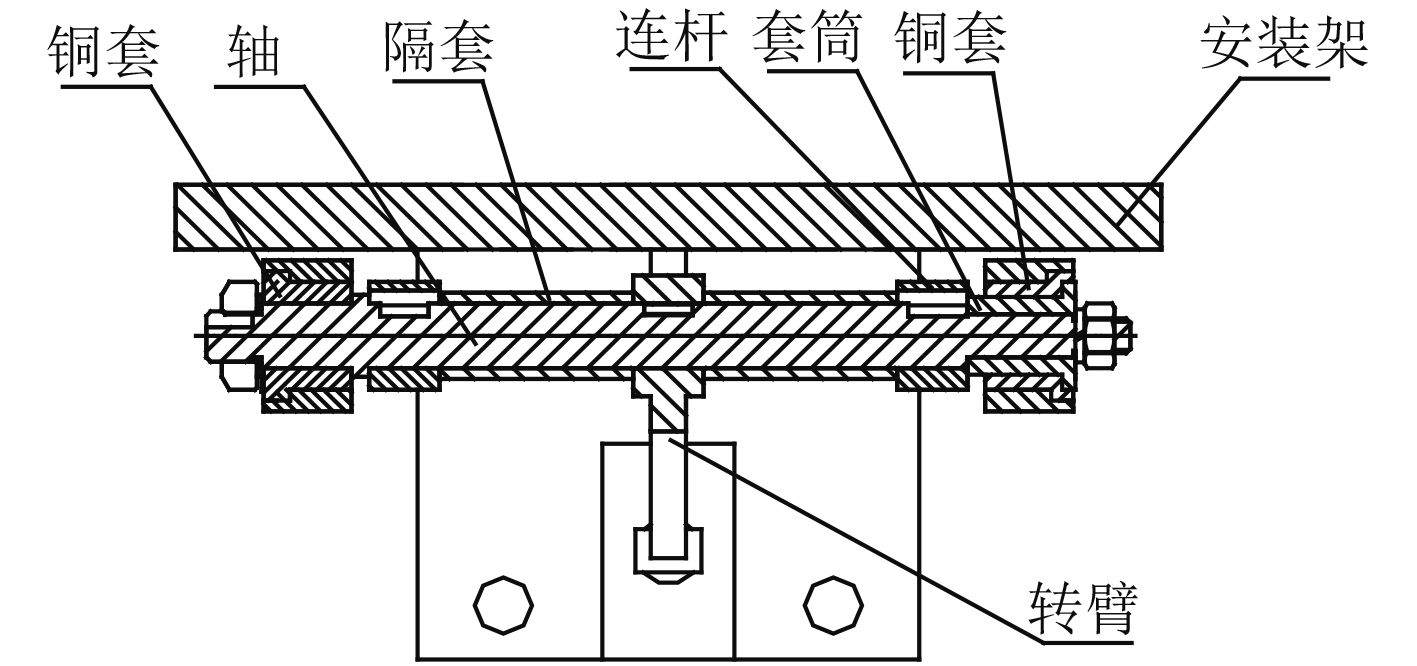

轴与铜套之间要求能够灵活转动,并不要求太高的配合精度,设计配合公差为H9/d9,该配合为间隙较大的灵活转动配合[6],通过脂润滑保证轴与铜套之间的相对转动无卡滞,铜套和转臂安装图如图7所示。现场将铜套和轴的尺寸重新进行复测,经检测,击发装置左右两铜套和轴的设计尺寸都在公差范围内。因此,确认轴和铜套间隙满足设计要求。

|

图 7 铜套和转臂安装图 Fig. 7 The installation diagram of copper sleeve and rotary arm |

2)复位弹簧力较小

电磁铁断电后,击发装置推杆收回,收回的速度主要取决于弹簧的工作压力,通过弹簧的压缩作用使推杆获得复位加速度,保证推杆快速回位。现场对弹簧的初压力和工作压力进行复测,弹簧的设计工作压力都在设计要求范围内,弹簧力足够。因此,确认弹簧簧力满足设计要求。

3)轴的安装同轴度超差

轴安装在安装架两侧铜套内,两侧铜套作为轴向旋转支撑,在杠杆的推动下轴发生旋转,如果两铜套的同轴度超差,则轴在旋转过程中与推杆和转臂会发生侧面挤压现象,进而产生较大的摩擦阻力导致轴的旋转不灵活[7]。两铜套安装后轴孔的同轴度设计误差为0.02 mm,现场对两铜套安装同轴度误差进行测量,实测同轴度为0.015 mm,满足设计要求。

4)推杆动作不灵活

推杆末端连接螺母挡块,推杆在杠杆作用下伸出,安装架的圆孔为导向孔,推杆的伸出最大行程为10 mm,超过10 mm后推杆变回脱离安装架导向圆孔,会发生推杆倾斜无法返回的现象,如图8所示。在螺母挡块随着推杆伸出的过程中,螺母的导向部分逐渐减少,推杆的轴向约束逐渐不足,在推杆伸出后会回位不灵活。因此,推杆动作不灵活是击发装置损坏的原因。

|

图 8 推杆导向不足发生倾斜 Fig. 8 Tilt caused by insufficient guide of push rod |

电磁铁伸出时,其头部顶杆螺栓对杠杆施加推力,带动转臂及推杆执行相应动作。电磁铁顶杆螺栓头部采用弹垫及螺母防松,保证磁铁的伸出行程固定,正常情况下,要通过调整电磁铁触头螺栓来调节推杆的伸出行程,电磁铁触头与转臂上平面调整距离应为7 mm,此时推杆的伸出量为理论行程10 mm(见图9)。而现场在拆卸的过程中,发现防松螺母已发生松动,磁铁螺栓头部7 mm的安装间隙已经不能保证。由于舰炮射击时后坐力较大,托架及摇架都会发生震动,进而导致安装在摇架左梁的击发装置震动,长期使用会导致磁铁顶杆防松螺母发生松动,推杆撞弯发生在击发后炮尾后座的过程中,此时炮尾后座,电磁铁若继续推动连杆,则可导致推杆继续伸出并撞在炮尾左后侧棱边上,发生推杆撞弯故障。

|

图 9 电磁铁推杆初始安装位 Fig. 9 Initial installation position of electromagnet push rod |

因此,磁铁伸出行程改变是击发装置损坏的主要因素,直接因素为电磁铁头部螺栓防松措施不到位。

3 解决措施和实施效果通过对击发装置损坏故障的所有原因进行逐一分析、排查,可以确定推杆动作不灵活和磁铁顶杆螺栓防松不可靠是多次击发装置损坏故障的主要原因。根据故障的因素采取相应的解决措施。故障定位及解决措施如表1所示。

|

|

表 1 击发装置损坏故障定位及解决措施对照表 Tab.1 The measure of the damaging of percusiion mechanism in naval gun firing |

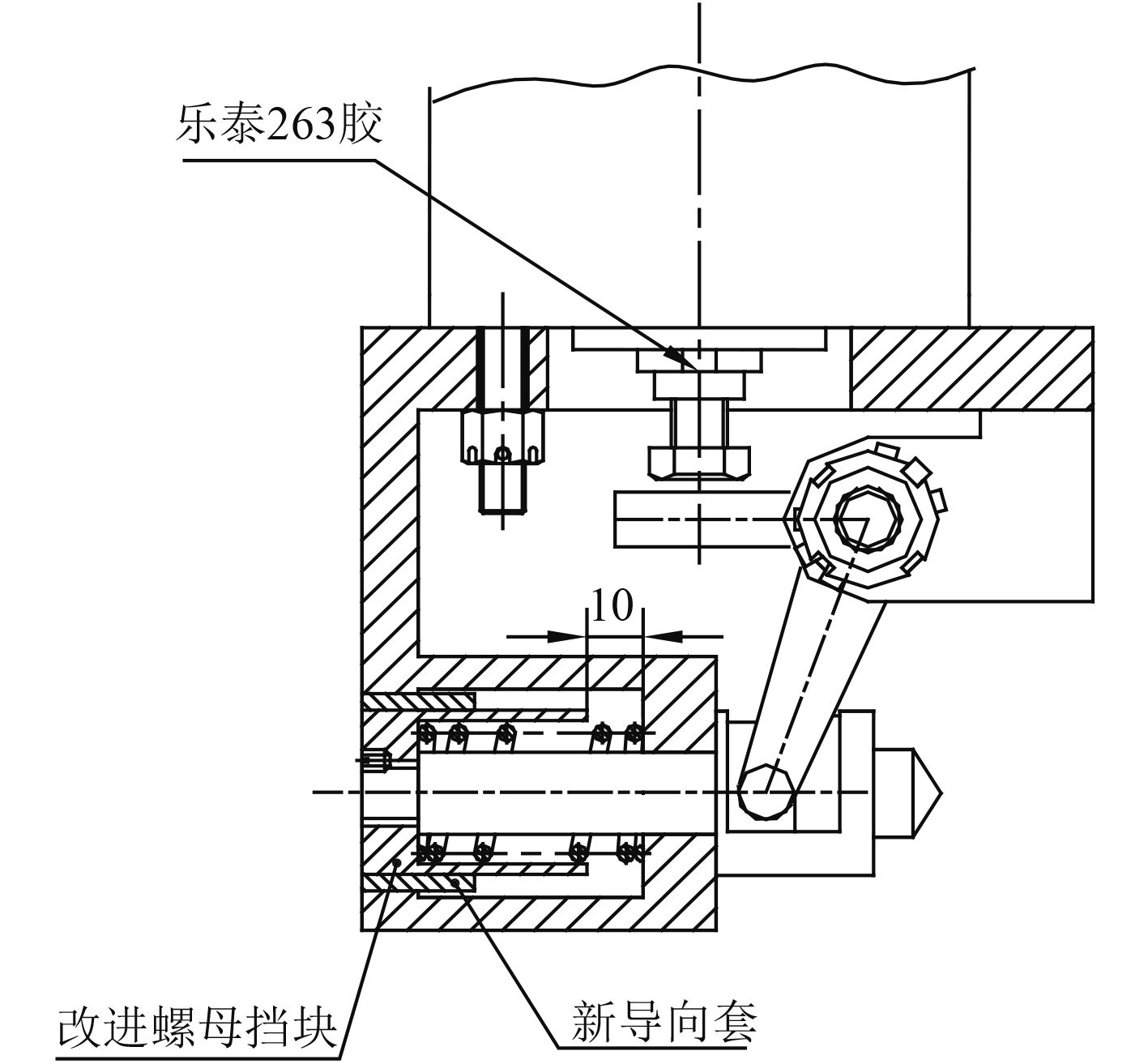

对于磁铁顶杆螺栓防松不可靠的问题,在原有防松螺母的基础上,增加高强度螺纹锁固剂(乐泰263胶),该螺纹胶已广泛应用于大口径舰炮发射系统中,防松效果可靠[8]。同时,重新设计螺母挡块结构,并增加导向套,该结构可从根本上约束击发装置推杆行程,同时也保证了推杆全行程内的可靠约束。

|

图 10 改进措施 Fig. 10 Improvement measures |

将新设计的螺母挡块和导向套安装在击发装置上,同时对磁铁顶杆螺母采用螺纹胶防松处理,在后续的实弹射击实验中均未出现此故障,故障得以解决。

4 结 语本文以某舰炮实弹射击中出现的击发装置损坏故障为研究对象,采用故障树分析方法,对发生故障的各种原理进行逐一定性和定量分析,并从故障机理上确定出发生故障的原因,使得故障得到解决。实践证明,故障树分析方法应用于舰炮故障诊断、技术分析、装置改进上非常有效。通过故障树可以系统全面反映发生故障的各种末端因素,是舰炮各系统故障技术归零切实可行的方法。

| [1] |

谈乐斌, 张相炎, 郑建国, 等. 火炮概论[M]. 北京: 北京理工大学出版社, 2014.

|

| [2] |

刘建同. 系统可靠性保障工程[M]. 北京: 中国宇航出版社, 2014.

|

| [3] |

郭昭蔚. 某型中口径舰炮改进方法[J]. 舰船科学技术, 2015, 37(3): 135-138. GUO Zhao-wei. Research on the method of certain medium caliber naval gun performance improvement[J]. Ship Science and Technology, 2015, 37(3): 135-138. |

| [4] |

邵新杰, 康海英, 田广, 等. 故障树分析法在某型轮式自行火炮故障诊断中的应[J]. 四川兵工学报, 2013, 34(1): 11-12. SHAO Xin-jie, KANG Hai-ying, TIAN Guang, et al. Application of fault tree analysis method in fault diagnosis of a certain type of wheel self-propelled gun[J]. Journal of Sichuan Ordnance, 2013, 34(1): 11-12. |

| [5] |

金美华, 王晓勇. 故障树分析在船舶起货机液压系统中的应用仿真[J]. 舰船科学技术, 2017, 39(7A): 152-154. |

| [6] |

成大先. 机械设计手册[M]. 北京: 化学工业出版社, 2002

|

| [7] |

哈尔滨工业大学理论力学教研室. 理论力学[M]. 北京: 高等教育出版社, 2009.

|

| [8] |

李瑞琴. 机械原理[M]. 北京: 国防工业出版社, 2008.

|

2019, Vol. 41

2019, Vol. 41