油路系统是汽发机组的重要组成部分,起着为机组调节液压系统提供高压油以及向滑油系统提供润滑油的作用[1 – 3]。油路系统工作的可靠与否,直接关系到汽轮发电机组的运行安全[4 – 5],因此有必要研究掌握机组油路系统特性,提高机组运行的可靠性。

目前关于油路系统的研究多集中于主油泵特性的分析,如对主油泵进行试验,分析其压力和流量与转速的关系[4],研究离心钻孔泵的稳流网几何形式对流场的影响[6 – 7],对不同预旋形式的主油泵结构进行数值与试验,研究其变工况性能,以及分析主油泵及电动泵无法正常切换故障的研究[8],但对油路系统特性的研究较少。本文针对某船用小型汽轮发电机组的油路系统,采用试验与数值计算相结合的方法,对油路系统总体特性及主油泵特性开展研究。

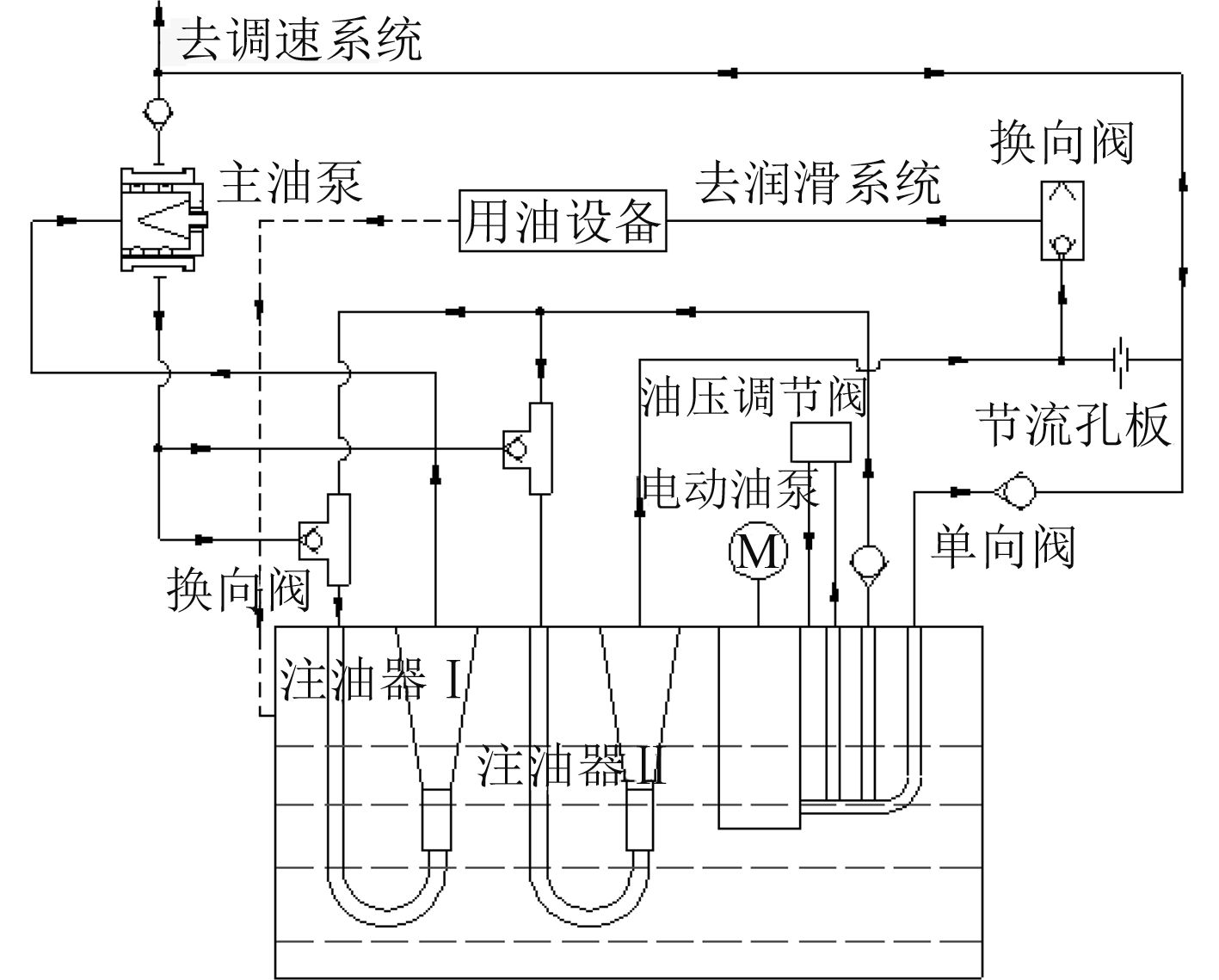

1 油路系统原理试验用汽轮发电机组滑油系统试验台基本原理如图1所示。机组启停的过程中,当汽轮机转速低于设定值时,电动油泵启动为机组供油,转速高于设定值时,电动油泵关闭,机组钻孔主油泵(轴带泵)将旋转动能转化为油压,为机组调速安保及润滑系统供油,同时配置应急辅油泵,增强机组可靠性。

|

图 1 油系统原理图 Fig. 1 Schematic diagram of oil system |

机组试验时发现,额定转速时油路系统的润滑油量略有不足,无法满足润滑需要,滑油出口油温偏高。因此在注油器Ⅱ出口与主油泵供给调速保安系统油路间增加一路旁路,利用主油泵出口高压油补给润滑系统,旁路上使用节流孔板控制油量。

针对改进后的油路系统,对油路系统开展试验与数值分析,试验中旁路节流孔板的孔径分别采取了Φ10及Φ15两种规格,同时研究旁路对油路系统的影响。

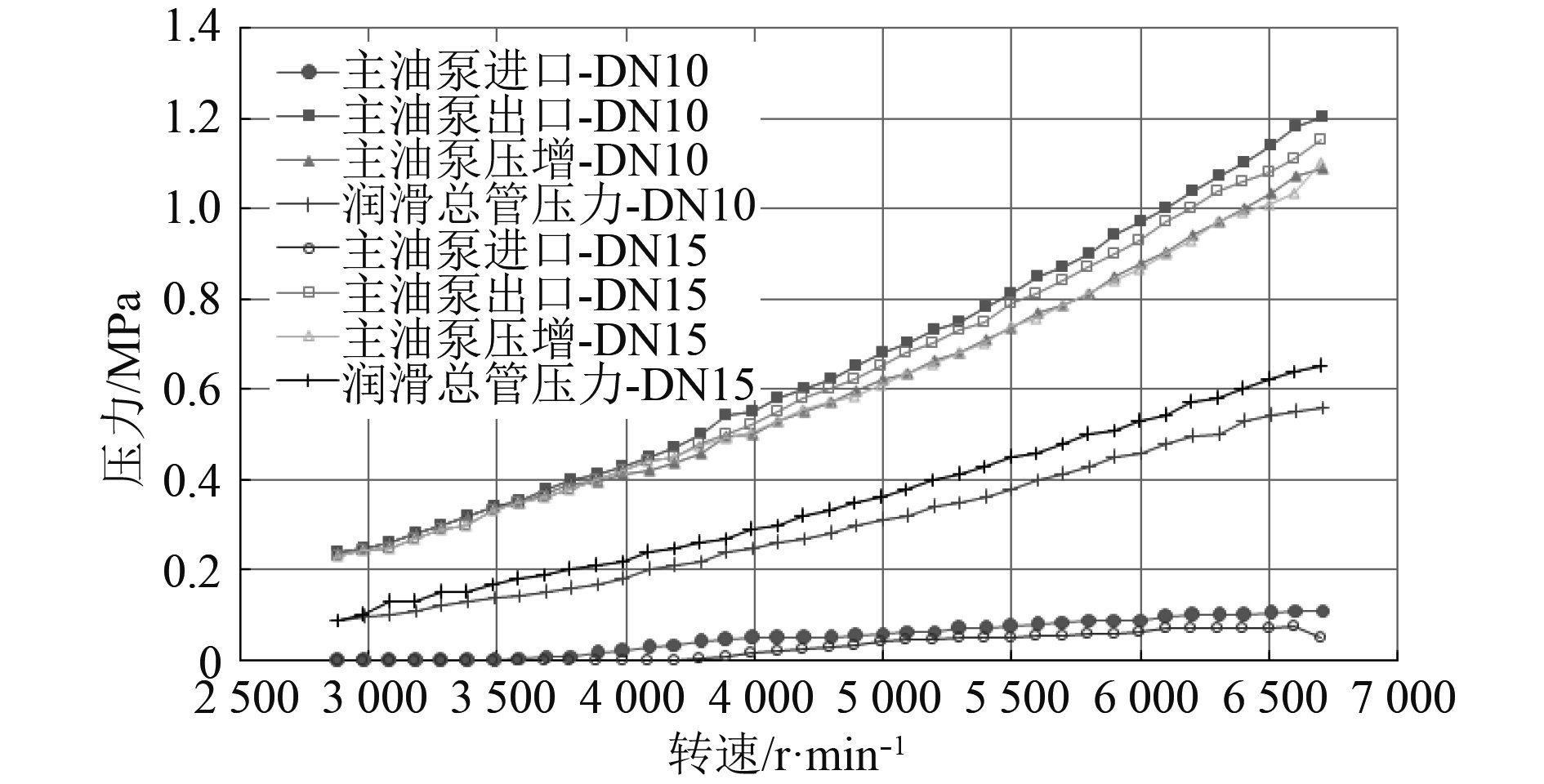

2 油系统总体特性分析图2为油路系统压力特性,分析可知,随着转速的升高,润滑总管压力随转速升高基本呈线性关系,主油泵压增特性较为稳定且呈指数型增长规律,与理论计算中的压增与转速的平方成正比规律一致。因此主油泵工作时,主油泵压增及润滑总管油压的变化都能准确反映机组转速的变化,机组可以根据该特征进行调速。

|

图 2 油路系统压力特性 Fig. 2 Pressure characteristics of oil system |

2种节流孔板孔径规格的试验中,主油泵转速-压增曲线基本重合,但随着转速的升高,Φ15规格的节流孔板的油路系统,主油泵进出口压力相对Φ10方案有所降低,润滑总管压力则更高。这是由于旁路流量增大后,从主油泵进入注油器的流量被分流,根据注油器特性可知,注油器I从油箱中抽吸的流量相应减少、出口压力下降,即主油泵进口压力降低,主油泵压增(转速)不变的情况下,出口压力相应减小,而润滑总管由于主油泵高压油的补充油压升高。

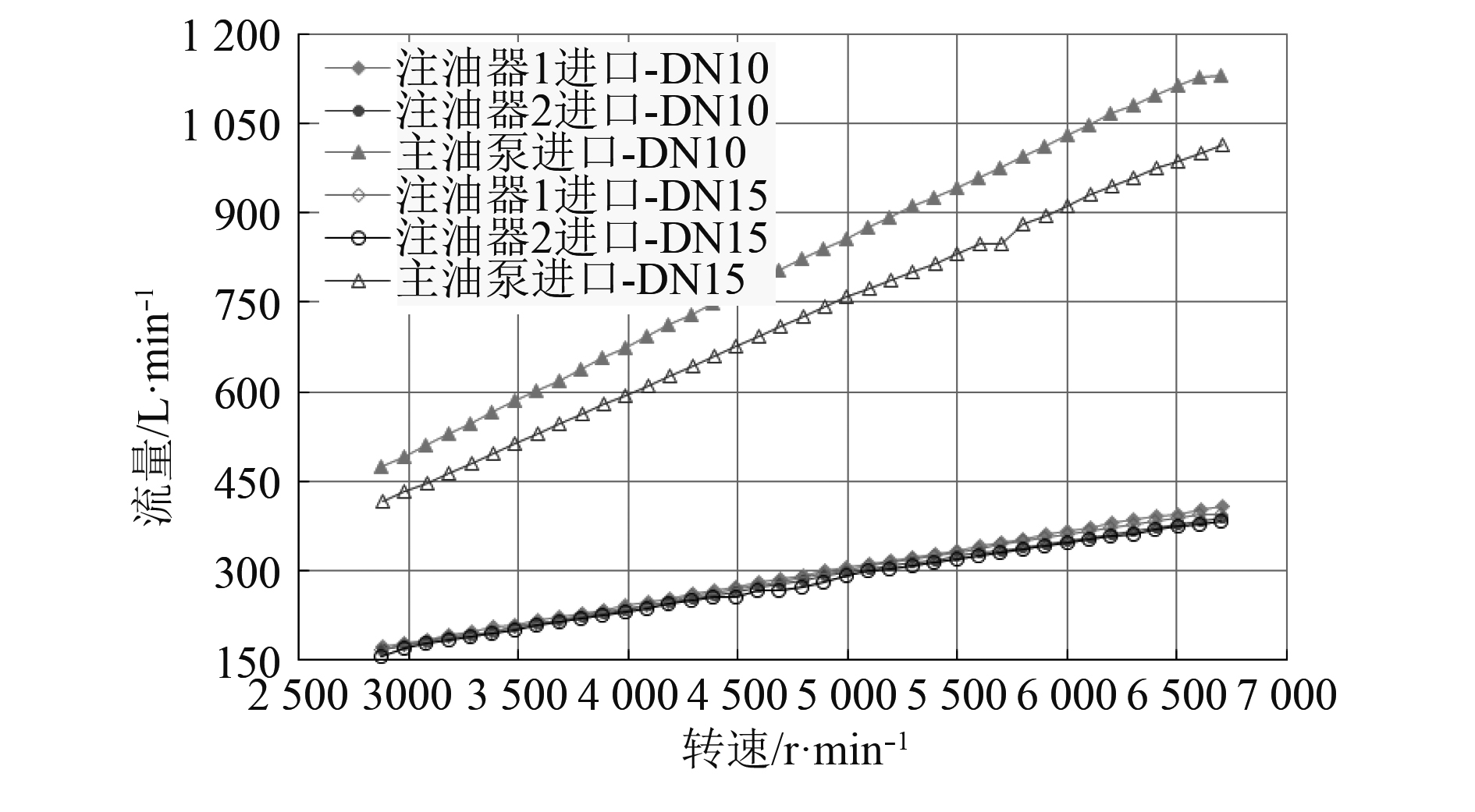

图3为油路系统油量分配特性,分析可知,从主油泵进入两路注油器的油量基本一致,随着转速的上升,分配给注油器的油量基本呈线性增长,与主油泵进口流量随转速变化规律一致,但主油泵分配给注油器的流量百分比随转速增大逐渐减小,总体而言油量分配较为稳定。各路油量的变化则主要是因为随着转速的上升,注油器Ⅱ出口即润滑总管与主油泵出口的压差逐渐增大,因此旁路通流能力增强,润滑总管流量相应增大,具体数值见表1。

|

图 3 油量分配特性 Fig. 3 Oil distribution characteristics |

|

|

表 1 注油器与主油泵进口流量比例 Tab.1 The ratio of the flow rate of the jet pump to the main oil pump inlet |

Φ15节流孔板的油路方案相对Φ10方案,主油泵油量比例基本维持在0.89,而润滑总管油量比例增大到1.074倍,注油器相对主油泵的流量比例相对较大,且2种方案下在机组从额定转速降低到电动泵启动转速的过程中,注油器相对主油泵流量比例逐渐增大。以上规律说明旁路对油路系统中的主油泵油量影响较大,而对注油器及润滑总管的特性影响稍小。

Φ15孔板方案的润滑总管油量比例较大说明旁通管路孔板扩大有助于润滑油量的增加,有利于提升停机工况下的润滑油压以便电动油泵的安全切换,进而提高机组的安全裕度。但是随着转速的逐步下降,2种节流孔板方案下的润滑总管油压及油量差距逐步减小,至主油泵启动转速时趋于一致,说明在Φ10旁通孔板方案的基础上进一步扩大孔径,无法降低机组的最低油泵切换转速,并易引起主油泵气蚀,因此旁通管路的设置需结合试验确定。

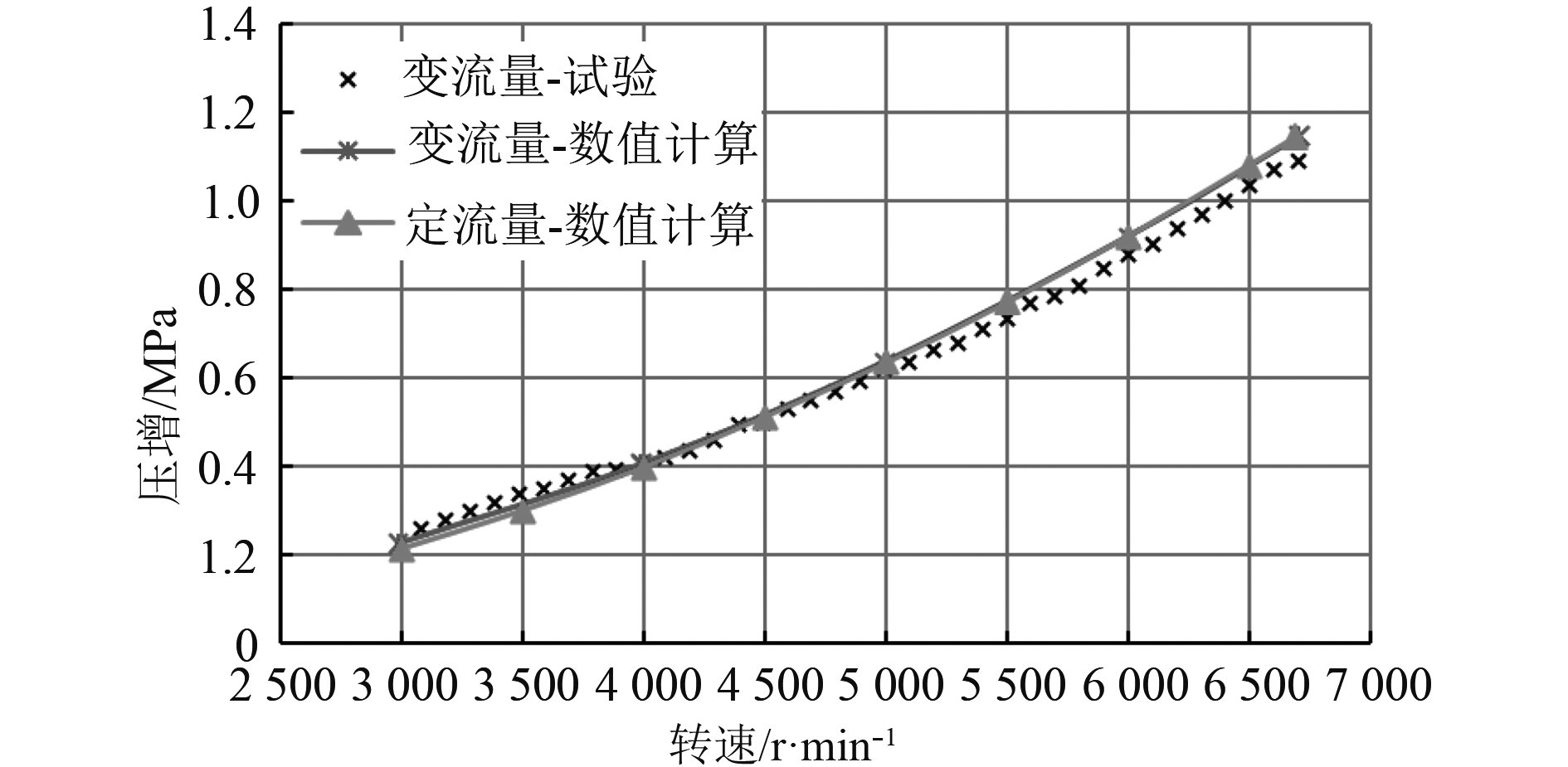

3 主油泵特性分析图4为主油泵压增随转速的变化曲线,其“变流量-试验”曲线即为油系统压力特性中的“主油泵压增” 曲线,“变流量-数值计算”曲线为采用各转速下试验数据的流量入口及压力出口数据数值计算得到的。对比变流量曲线可知,数值计算结果与试验曲线基本一致,说明数值计算精度满足要求,能够反映主油泵真实特性。额定转速时通过主油泵的流量~1 000 L/min,压增~1.1 MPa,与设计指标一致。

|

图 4 主油泵压增-转速曲线 Fig. 4 Pressure increase-speed curve of main oil pump |

“定流量-数值计算”曲线则为在额定流量1 000 L/min时,给定相同背压及不同转速得到,对比曲线可知定流量与变流量曲线规律及数值基本一致,只有在转速低于4 000 r/min时,变流量曲线的压增更高,这主要是因为定流量曲线的计算流量恒定不变,低转速时的流量较变流量曲线更大,经钻孔泵增压后流经较密的稳流网时,流动损失相对压增而言,低转速时占比更高,因此低转速时定流量曲线值更小。无论定流量还是变流量,主油泵压增与转速的关系基本呈指数型上升的规律。

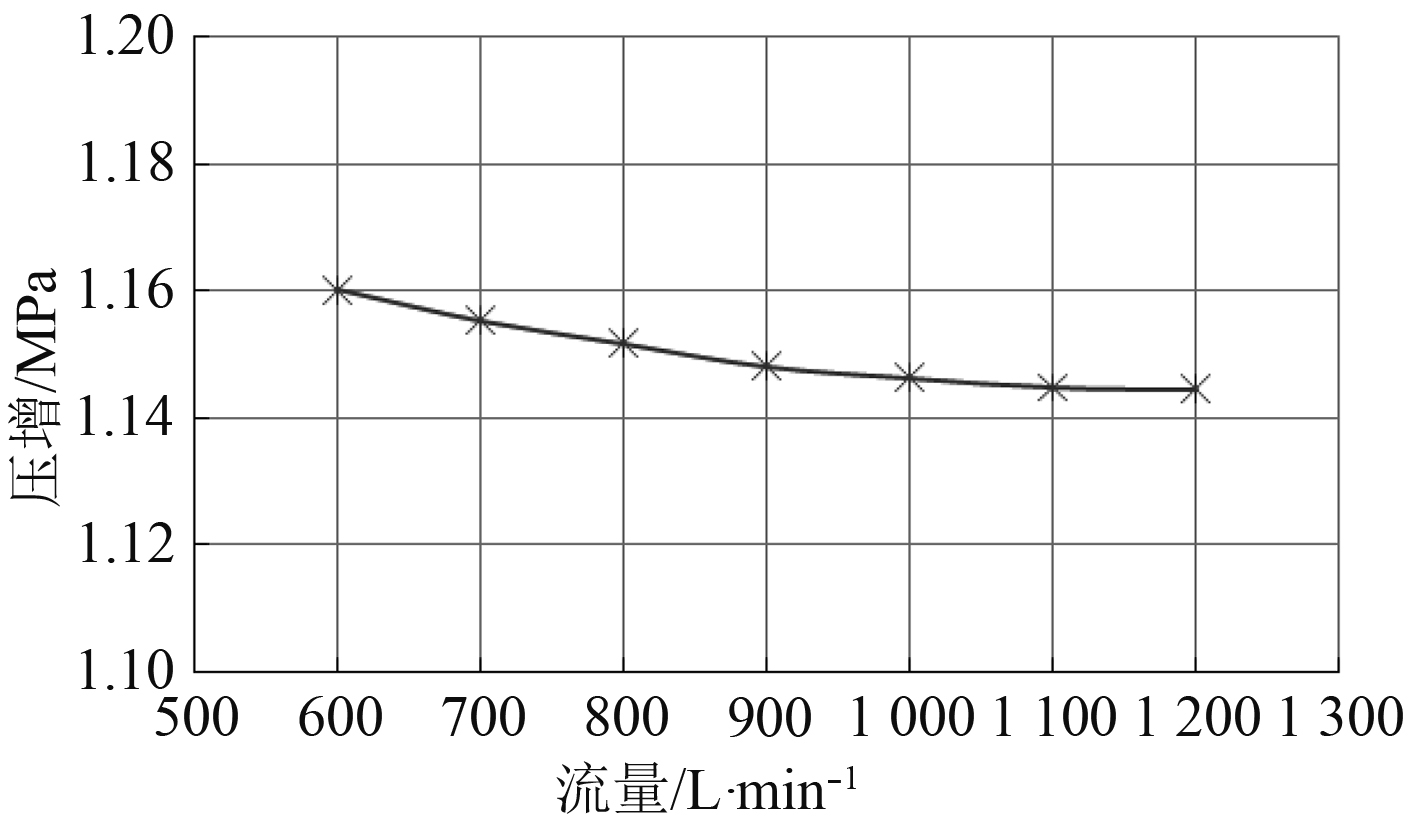

图5为在额定转速下的主油泵压增随流量的变化曲线,分析可知随着流量的增大压增逐渐减小,且压增变化的趋势趋于平缓,600 L/min与1 200 L/min流量引起的压增差距较小仅为0.016 MPa,这说明主油泵在大流量范围内的变工况特性较好。

|

图 5 主油泵压增-流量曲线 Fig. 5 Pressure increase-flow curve of main oil pump |

通过对机组油路系统的研究,分析后主要得到以下结论:

1)主油泵压增及润滑总管的油压随机组转速的升高具有一定规律,能准确反映机组转速的变化,机组可据此特征进行调速;

2)主油泵在大流量范围内具有良好的变工况性能;

3)油路系统性能满足设计要求。

| [1] |

杨懿, 李一兴, 江攀, 等. 小型汽轮机主油泵设计优化与试验研究[J]. 机电设备, 2014(4): 12-15. YANG Yi, LI Yi-xing, JIANG Pan, et al. Optimization design and performance test of main oil pump for compact steam turbine[J]. Mechnical and Electricl Equipment, 2014(4): 12-15. DOI:10.3969/j.issn.1005-8354.2014.05.006 |

| [2] |

周李军.汽轮机滑油系统建模与仿真[D]. 重庆: 重庆大学, 2005.

|

| [3] |

于达仁, 张志强, 徐基豫, 等. 汽轮机油系统发展综述及故障树分析[J]. 中国电力, 2002, 35(7): 1-7. YU Da-ren, ZHANG Zhi-qiang, XU Ji-yu, et al. Development of turbine oil system and fault tree analysis[J]. Electric Power, 2002, 35(7): 1-7. DOI:10.3969/j.issn.1004-9649.2002.07.001 |

| [4] |

吴刚金, 彭立, 戴义平. 大型主油泵性能试验研究[J]. 东方电气评论, 2014, 28(110): 38-42. WU Gang-jin, PENG Li, DAI Yi-ping. An experimental investigation on large main oil pump characteristics[J]. Dongfang Electric Review, 2014, 28(110): 38-42. |

| [5] |

李向阳. 小型汽轮发电机组停机过程中润滑总管油压突变现象的分析[J]. 机电设备, 2009(4): 1-5. LI Xiang-yang. Analysis of the lubricating oil pressure mutation in the lubricating pipe during shutdown of a small turbo-generator set[J]. Mechnical and Electricl Equipment, 2009(4): 1-5. DOI:10.3969/j.issn.1005-8354.2009.05.001 |

| [6] |

龚存忠, 张文芳. 钻孔油泵稳流网对油泵性能影响的实验研究[J]. 机电设备, 2002(1): 23-25. GONG Cun-zhong, ZHANG Wen-fang. A test study on the effects of FLOW- stabilizing net on the performances of drilling oil pump[J]. Mechnical and Electricl Equipment, 2002(1): 23-25. DOI:10.3969/j.issn.1005-8354.2002.01.005 |

| [7] |

张鲲羽, 李少军, 靳军. 汽轮机主油泵的稳流网几何形式对流场的影响[J]. 汽轮机技术, 2015, 57(5): 326-328. ZHANG Kun-yu, LI Shao-jun, JIN Jun. The effect of flow-stabling net’s geometry on flow field in a steam turbine oil pump[J]. Turbine Technology, 2015, 57(5): 326-328. DOI:10.3969/j.issn.1001-5884.2015.05.002 |

| [8] |

闫佳男. 汽轮机主油泵不能正常切换原因分析[J]. 通用机械, 2014(7): 75-77. YAN Jia-nan. The reason analysis of the main pnmp of steam turbine cannot be switched[J]. General Machinery, 2014(7): 75-77. DOI:10.3969/j.issn.1671-7139.2014.07.020 |

2019, Vol. 41

2019, Vol. 41