2. 武汉理工大学 能源与动力工程学院,湖北 武汉 430063;

3. 船舶动力系统运用技术交通行业重点实验室,湖北 武汉 430063

2. School of Energy and Power Engineering, Wuhan University of Technology, Wuhan 430063, China;

3. Key Laboratory of Marine Power Engineering and Technology, Ministry of Communications, Wuhan 430063, China

通常控制噪声的方法有隔振、吸声、隔音和消声等几种方法,其中吸声降噪按结构和吸声特性又可分为穿孔板吸声、多孔材料吸声和阻抗复合吸声等,而多孔吸声材料的特征在于从材料表面到内部有很多互相贯通的微孔,当有声波入射到多孔材料表面时,一部分声波在多孔材料的表面被反射掉,另一部分进入多孔材料内部激发起微孔内的空气振动,致使多孔材料内部的空气与固体筋络之间产生相对位移,又由于空气的粘滞性,在微孔内产生相应的粘滞阻力,从而使振动空气的动能不断转化成热能,声能衰减。除此之外,空气绝热压缩时导致空气与微孔壁发生热交换,也使得声能转化为热能,从而声能衰减[7]。

刘鹏辉[3]和朱从云[8]基于不同的思路提出了多孔吸声材料吸声系数的理论解法,并通过理论计算值与试验结果对比,验证了理论算法的可行性。张锦岚[1]和梁小光[4]分别基于NOVA和LMS Virtual.Lab对多孔吸声材料的吸声特性进行分析,并研究了多孔材料的声学参数对吸声系数的影响。王东[9]和周理杰[11]采用试验的方法研究了一些因素对几种纤维材料的吸声特性的影响,取得了一系列有意义的结论。Allard[5]详细介绍了多孔介质毕奥原理及其吸声特性,成为多孔材料研究方面的经典理论,马大猷[10]提出微穿孔共振吸声结构以来,也引起了专家和学者对微穿孔板和空腔组合方式的广泛讨论。由上可知,国内外学者基于不同的方法或软件对多孔材料吸声系数做了研究,而将吸声系数仿真与隔声应用结合并对多种特征参数对吸声系数影响的研究较少,本文将基于FOAM-X并结合VA-ONE对聚氨酯泡沫、三聚氰胺泡沫和玻璃棉3种多孔材料进行吸声性能研究和隔声验证,以期为工程上吸声材料的设计和选材提供借鉴。

1 FOAM-X相关理论概述多孔材料由固体框架部分和其中的流体部分组成,毕奥(Biot)原理提出用3组参数来描述多孔材料:弹性参数、声学参数和毛孔参数。刚性多孔材料由于忽略了骨架变形,只有声学参数和毛孔参数。弹性参数有杨氏模量、泊松比、固体密度声学参数有流体密度、定压比热、定容比热、流体动力粘度系数、流体热传导系数毛孔参数有孔隙率、流阻系数、毕奥因子、流体体积模量、曲折系数、特征粘性长度、特征热效长度[2]。毕奥理论考虑了固体框架与其内部流体之间的相对位移,这种相对位移产生的摩擦导致了能量的衰减,该理论的一个基本特征在于多孔材料介质中有3种波的存在,包括1个横波、1个快速纵波和1个慢速纵波。

FOAM-X是一个用于定义基于阻抗管测试的多孔材料、多孔板和阻抗层声学属性的软件,属于ESI公司产品,与VA-ONE交互良好,它采用Allard提交的多孔介质毕奥理论并对其进行延伸来细致描述多孔材料。FOAM-X一共包含4个模块:特征化模块、验证与仿真模块、灵敏度分析模块和边框振动测试模块,主要使用到前2个模块,分别用来识别多孔材料的声学参数和提供不同频率范围、样品厚度和边界条件下的声学预测,为VA-ONE仿真服务。

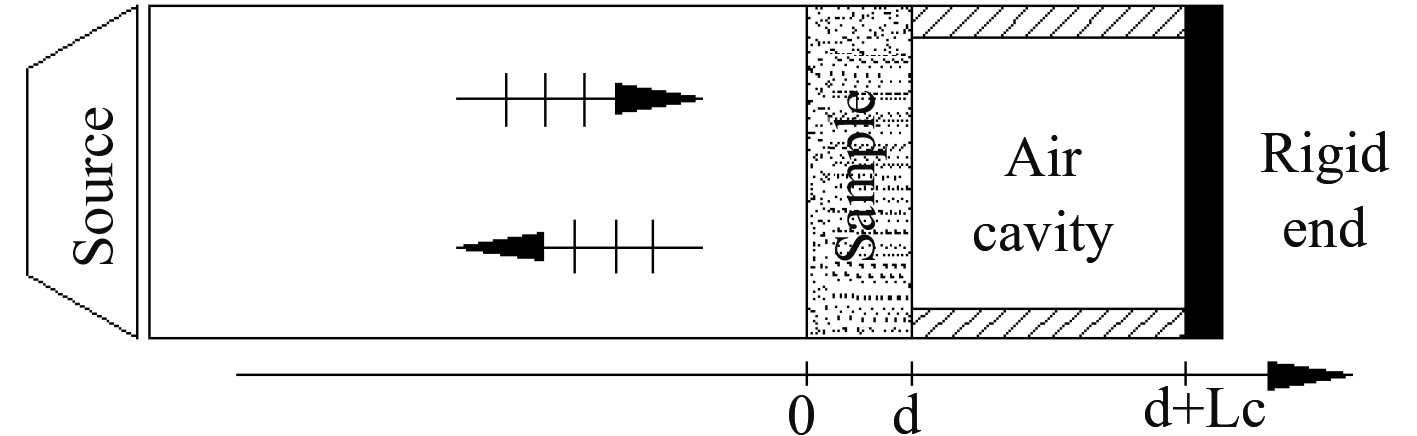

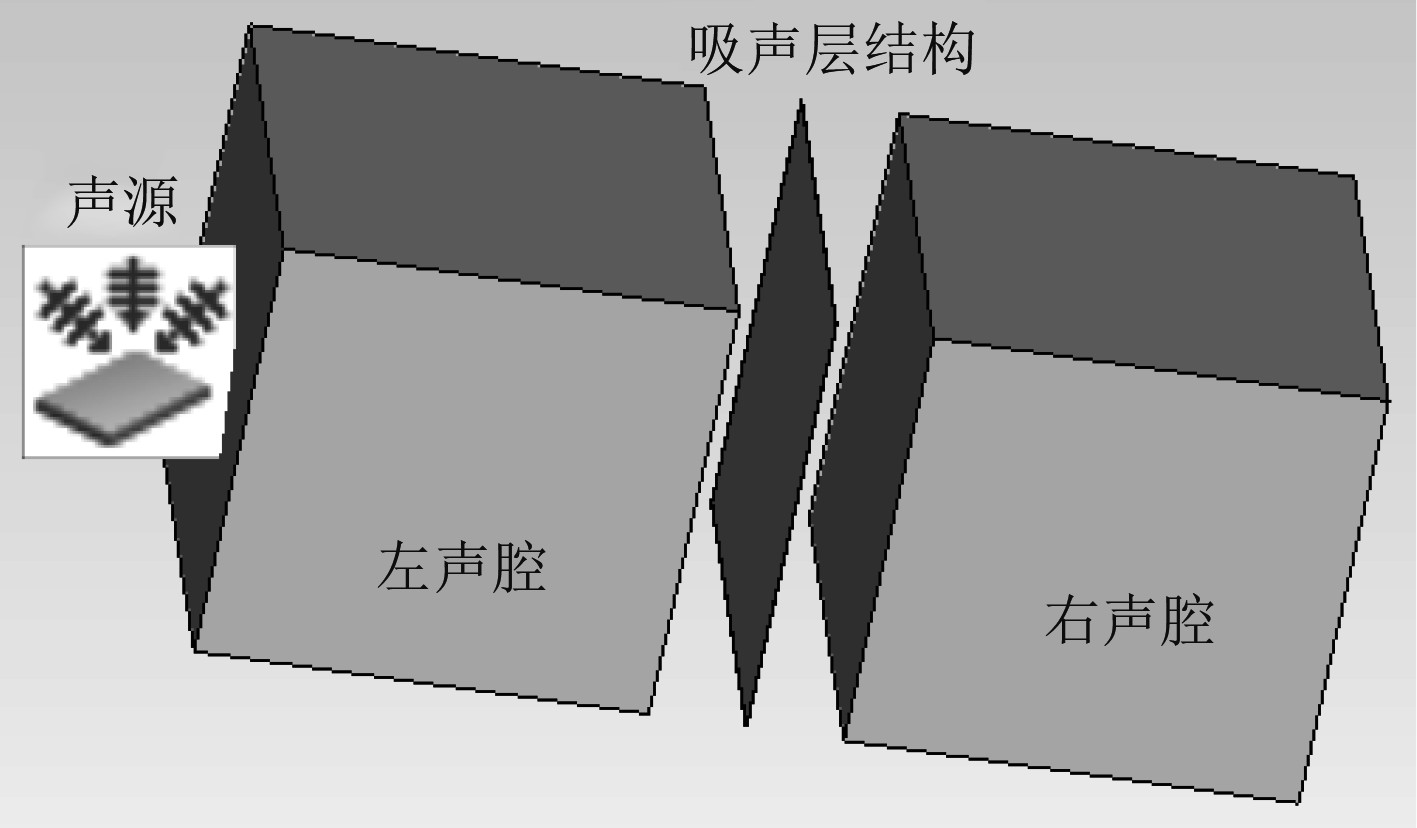

2 多孔材料吸声系数研究FOAM-X中的仿真模型如图1所示,前部为激励源,多孔材料样品厚度为d,样品背后为深度Lc的空腔,由空腔深度和空腔孔隙率定义,通常空腔孔隙率等于1,本文所有的研究中空腔孔隙率均为1,空腔后面为刚性壁。同时在VA-ONE中建立隔声仿真模型,以聚氨酯为例,将FOAM-X得到的各条件下聚氨酯泡沫声学参数应用到隔声模型中进行仿真分析,仿真模型如图2所示,中间吸声层长和宽皆为1 m,厚度为0.001 m,在其右壁面上敷设一定厚度的聚氨酯泡沫。声腔为边长为1 m的立方体,介质为空气,内损耗因子为0.01,分析频率为16~8 000 Hz(1/3倍频程),左声腔上作用一个100 dB大小的扩散声场,用来模拟外部声激励,右声腔用来接收吸声结构的透声量,计算左右声腔之间的隔声量作为目标值,整体隔声量越大则吸声降噪效果越好。选取的聚氨酯泡沫、三聚氰胺泡沫和玻璃棉的密度分别为30 kg/m3,8.8 kg/m3和20 kg/m3,所有研究均在温度为25℃、大气压为1 013.25 mbar和相对湿度为40%的环境下进行。

|

图 1 多孔材料仿真模型 Fig. 1 Simulation model of porous material |

|

图 2 隔声仿真模型 Fig. 2 Sound insulation simulation model |

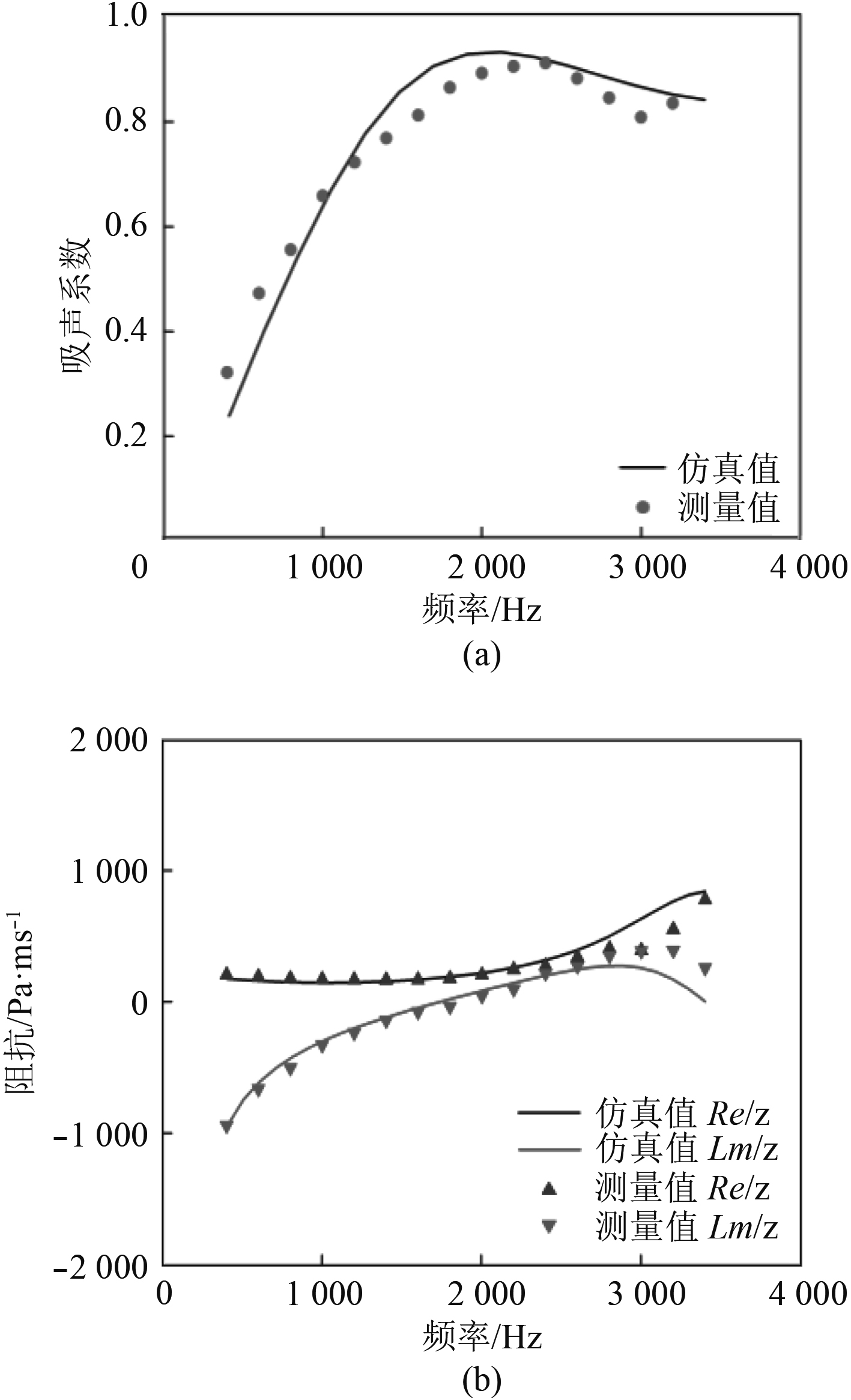

为了验证FOAM-X对吸声系数计算的准确性,在与文献[6]中实验的特征参数相同的情况下计算泡沫塑料的吸声系数和阻抗值,并与该文献中实测值对比,结果如图3所示。

|

图 3 仿真值与测量值对比 Fig. 3 Comparison between simulation values and measured values |

由图可以看出无论是吸声系数曲线还是阻抗曲线,仿真值与实测值都吻合的很好,证明FOAM-X对多孔材料声学参数的预测具有较高的可靠性。

2.2 厚度对多孔材料吸声性能的影响设置6个样品厚度为8 mm,10 mm,15 mm,20 mm,30 mm和50 mm,得到3种多孔材料的吸声系数曲线如图4(a)~图4(c)所示。同时选取聚氨酯泡沫在隔声仿真模型进行仿真,为了在图表中将不同厚度隔声量的区别更清晰地显示,只展示了聚氨酯泡沫在厚度为10 mm,20 mm,30 mm和50 mm的隔声量,结果如图4(d)所示。

|

图 4 不同厚度多孔材料的吸声系数及聚氨酯泡沫隔声量 Fig. 4 Sound absorption coefficient of porous materials with different thickness and sound insulation of polyurethane foam |

由图4(a)~图4(c)可以看出,对于所研究的几个材料厚度,聚氨酯泡沫、三聚氰胺泡沫和玻璃棉整体上随着材料厚度的增加,吸声系数呈现增大趋势,这种趋势在低频段内更明显,同时吸声系数曲线逐渐显现峰值,且峰值对应的共振频率有向低频扩展的趋势,峰值过后的吸声系数曲线变化幅度逐渐减小,但随着厚度的增加起伏也增多。这是因为在其他参数一定的情况下,随着材料厚度的增加,进入材料空隙中的声波经过的通道也就更长,使得能量衰减更多,而声波的高频成分主要在多孔材料表面吸收,中低频成分主要在材料内部吸收,因此增加材料厚度对中低频的吸声系数影响要更大一些。从图4(d)可以看出,在100~1 600 Hz的频率范围内,出现隔声低谷,且随着厚度增加,其低谷向低频偏移,而在频率1 600 Hz以后,隔声量随材料厚度增加明显增大。以上并不是说材料的厚度越大越好,继续增加材料的厚度,吸声系数增大的平均值逐渐减小,且材料体积也越来越大,因此在采用多孔材料降噪时需要合理选择材料厚度,避免造成浪费。

2.3 孔隙率对多孔材料吸声性能的影响在FOAM-X中选择6个孔隙率为0.05,0.1,0.25,0.5,0.75和0.96,得到3种多孔材料的吸声系数曲线如图5(a)~图5(c)所示,在VA-ONE中隔声仿真的结果如图5(c)所示,展示了孔隙率为0.25,0.5,0.75和0.96时的隔声结果。

|

图 5 不同孔隙率多孔材料的吸声系数及聚氨酯泡沫隔声量 Fig. 5 Sound absorption coefficient of porous materials with different porosity and sound insulation of polyurethane foam |

由图5(a)~图5(c)可以看出,孔隙率在一定范围内增加时,3种多孔材料的吸声系数峰值呈现增大趋势(聚氨酯泡沫为0.75以下,三聚氰胺泡沫为0.25以下,玻璃棉泡沫为0.25以下),超过这一范围,吸声系数峰值逐渐下降,且峰值越来越不明显。而在峰值频率前后,吸声系数随孔隙率增加而增大,在大于4 000 Hz以后的高频区尤其明显,因此从整体上看,除了峰值频率附近的频率区间吸声系数不严格随孔隙率的增加而增大外,大部分频段内吸声系数随孔隙率增加而增大,但增大的平均值随孔隙率增加而减小。从图5(d)可以看出,在频率500 Hz处出现隔声低谷,且随孔隙率的增大,隔声低谷现象越来越明显,频率500 Hz以后,随孔隙率增加隔声量增大,这主要是因为孔隙率越高,材料内部筋络越复杂,曲折率也更大,导致空气与材料内部的孔隙壁摩擦加剧,使得声能衰减越多,但这种声能衰减的效果同吸声系数一样,随孔隙率增加而减小。由上吸声系数曲线和隔声仿真结果可以看出,在满足其他限制条件的情况下,应尽量使多孔材料的孔隙率越大,从而达到最好的吸声效果。

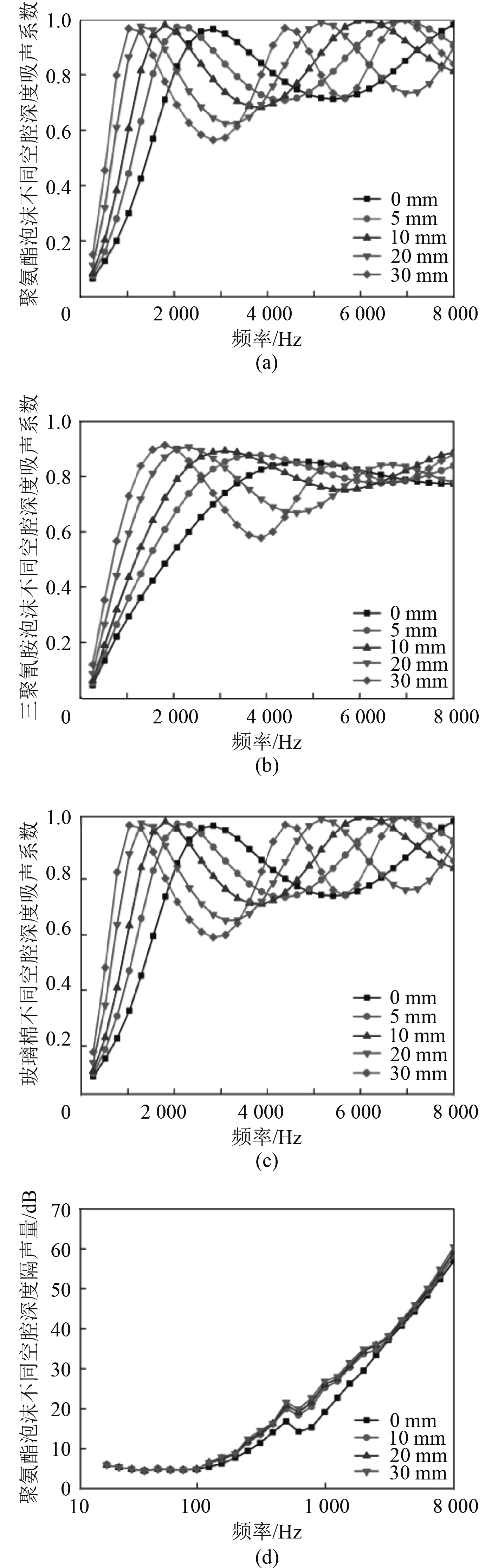

2.4 背后空腔深度对多孔材料吸声性能的影响在FOAM-X中仿真得到3种多孔材料背后空腔深度为0 mm,5 mm,10 mm,20 mm和30 mm时的吸声系数曲线如图6(a)~图6(c)所示,在VA-ONE=中的隔声仿真结果如图6(d)所示。

|

图 6 不同背后空腔深度多孔材料的吸声系数及聚氨酯泡沫隔声量 Fig. 6 Sound absorption coefficient of porous materials with different cavity depths and sound insulation of polyurethane foam |

由图6(a)~图6(c)可以看出,随着空腔深度的增加,第1个共振频率呈现向低频扩展的趋势,且在低于第1个共振频率的低频段内吸声系数增大。同时可以看出,在频率高于第1共振频率之后,材料背后空腔深度整体上对吸声系数影响不大,吸声系数基本维持在较高值上下波动,而波动的幅度随空腔深度的增加而加大。从图6(d)看出,在80~2 500 Hz频段内,3种空腔深度聚氨酯泡沫的隔声量明显大于没有空腔时的隔声量,频率2 500 Hz以后,4条隔声量曲线又接近重合,而整体上10 mm,20 mm和30 mm空腔深度的隔声量相差不大,说明虽然在材料背后加上空腔能在一定频段内提高隔声量,但隔声量并不随着空腔深度的增加持续增大。以上可以证明在多孔材料的背后加一定深度的空腔能在中低频范围内起到良好的降噪效果,但这种降噪效果在高频范围内几乎没有,这是因为增加空腔的作用相当于加大多孔材料的厚度,改善了中低频的吸收,但也并不是空腔深度越大越好,因此需要合理考虑空腔深度。

2.5 热效特征长度和粘滞特征长度对多孔材料吸声性能的影响热效特征长度和粘滞特征长度是孔径大小的表现,热效特征长度表征流体与多孔结构之间的热能传递,粘滞特征长度用来表征由于流体与多孔结构的粘性而产生的能量损失,其在物理上的意义可用图7中的尺寸近似表示,d1近似表示热效特征长度,d2近似表示粘滞特征长度。

|

图 7 热效特征长度和粘滞特征长度物理意义示意 Fig. 7 Physical meaning of thermal characteristic length and viscosity characteristic length |

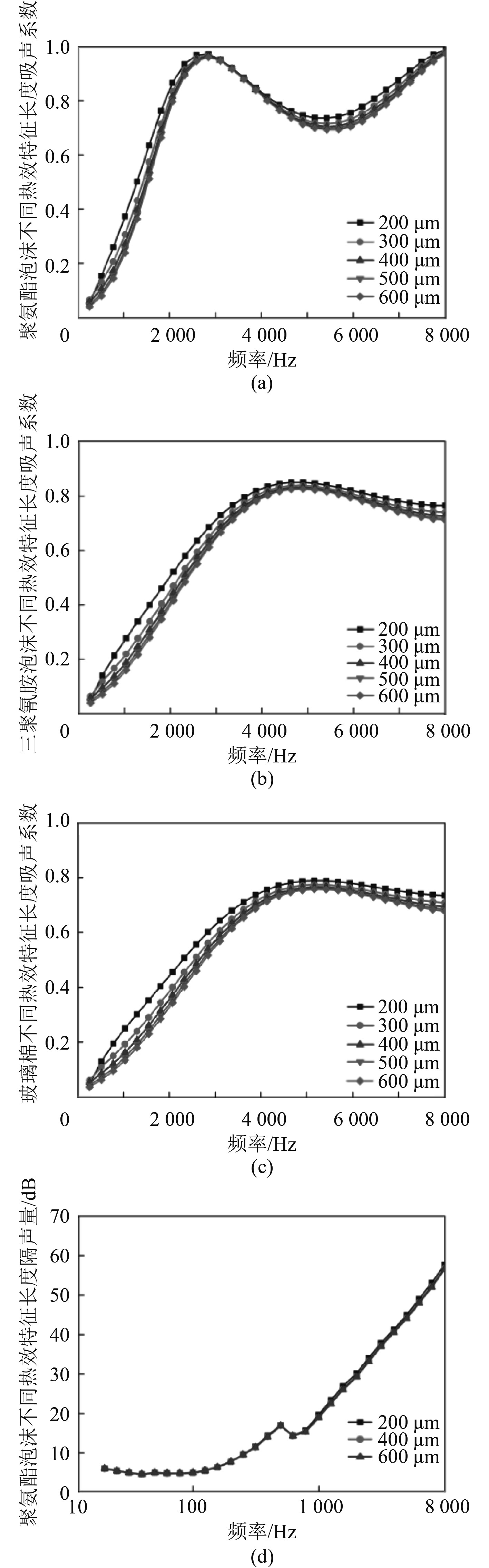

在保持粘滞特征长度一定时,设置5个热效特征长度对吸声系数进行仿真,其结果如图8(a)~图8(c)所示,VA-ONE中聚氨酯泡沫的隔声仿真结果如图8(d)所示。

|

图 8 不同热效特征长度多孔材料的吸声系数及聚氨酯泡沫隔声量 Fig. 8 Sound absorption coefficient of porous materials with different thermal characteristic length and sound insulation of polyurethane foam |

由图8可以看出,3种多孔材料的吸声系数随热效特征长度的增大变化很小,呈现出高度的一致性,3种热效特征长度聚氨酯泡沫的隔声仿真结果也验证了这一点,说明单纯的改变热效特征长度对多孔材料的吸声系数影响甚微,也证明了单一的改变热效特征长度对空气和结构之间的热量传递几乎没有影响。

同时研究粘滞特征长度对吸声系数和降噪效果的影响如图9所示。

|

图 9 不同粘滞特征长度多孔材料的吸声系数及聚氨酯泡沫隔声量 Fig. 9 Sound absorption coefficient of porous materials with different viscosity characteristic length and sound insulation of polyurethane foam |

由图9(a)~图9(c)可以看出随着粘滞特征长度的增加,峰值对应的第1共振频率向高频偏移,且峰值的大小随粘滞特征长度的增加先增大后减小,在高频区域3种多孔材料的吸声系数也随粘滞特征长度的增加先增大后减小,而从图9(d)隔声量的结果也可以看出,整体上粘滞特征长度为10 μm时隔声量最小,在高频区域粘滞特征长度为50 μm时隔声量最大,明显大于粘滞特征长度为10 μm和90 μm时的隔声量。这是因为在一定范围内增大粘性特征长度相当于改善了孔隙的连通性,使得进入多孔材料内部的声波增多,特别是让更多高频声波进入孔隙,从而声波的能量在孔隙中衰减的也越多,但继续增大粘性特征长度时,孔隙的连通性持续增强,使得空气在孔隙中流通比较顺畅,降低了空气与孔隙壁摩擦的几率,从而消耗的能量减少。所以在设计多孔材料时,一定要合理的选择粘性特征长度,既不能太大也不能太小,一般来说在粘性特征长度为50 μm时,吸声效果最好[7]。

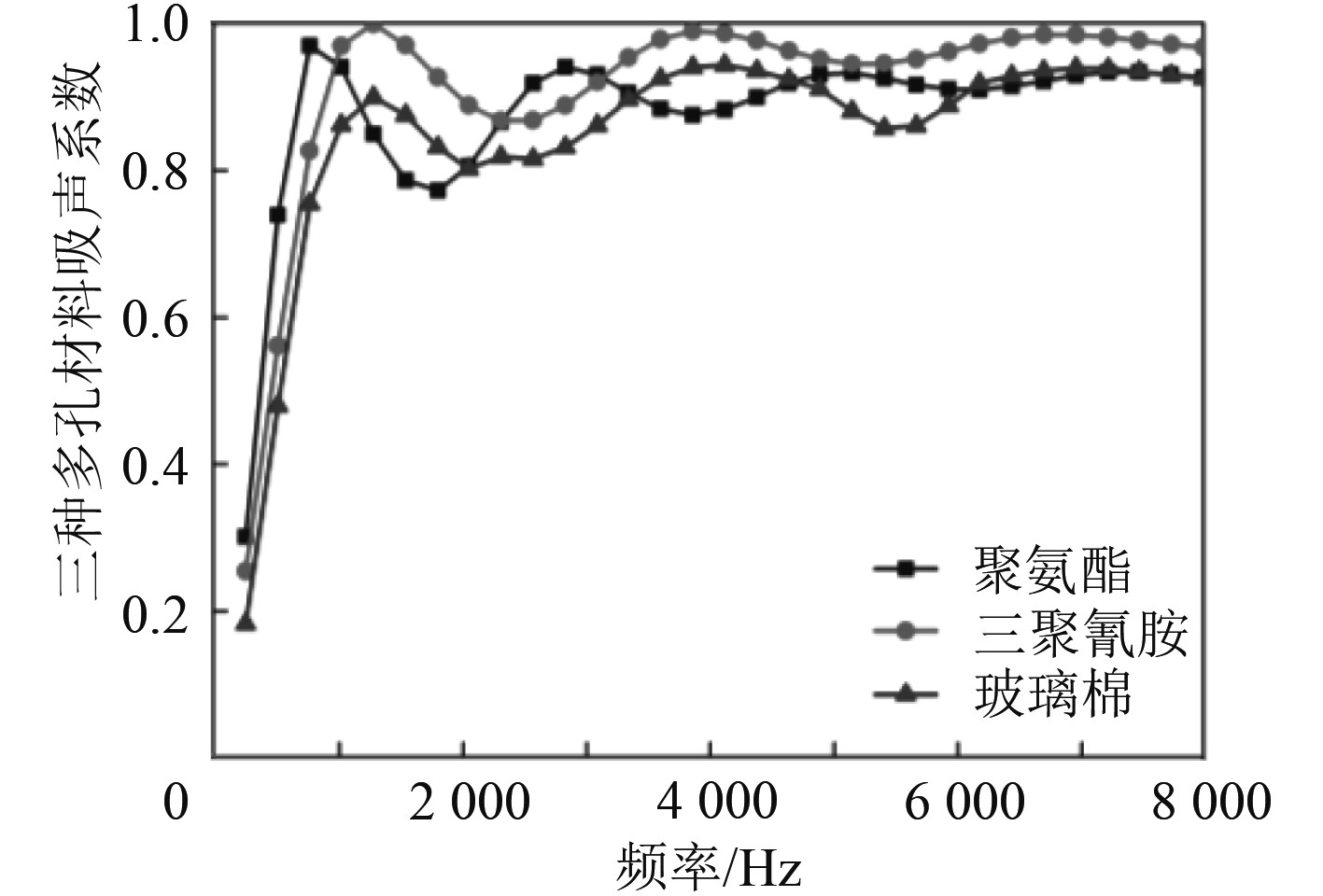

2.6 吸声性能比较为比较聚氨酯泡沫、三聚氰胺泡沫和玻璃棉3种多孔材料的吸声性能,研究了以上3种多孔材料在相同条件下的吸声系数,厚度为50 mm,没有背后空腔,孔隙率取0.96,热效特征长度为300 μm,粘滞热效特征长度为50 μm,其结果如图10所示。可以看出,3种多孔材料的吸声系数曲线都表现为低频较低,在某一频段内增加到较大值后吸声系数基本不变,但有小幅波动,这也是多孔材料吸声系数曲线的普遍趋势[10]。在0~1 000 Hz的频段内,3种多孔材料吸声系数差别不大,但在1 000 Hz以后,三聚氰胺泡沫的吸声系数明显高于其聚氨酯泡沫和玻璃棉,表明在相同的条件下三聚氰胺泡沫的吸声性能比聚氨酯泡沫和玻璃棉好。

|

图 10 多孔材料吸声性能对比 Fig. 10 Comparison of sound absorption properties of porous materials |

本文基于FOAM-X并结合VA-ONE对聚氨酯泡沫、三聚氰胺泡沫和玻璃棉的吸声系数进行仿真研究,研究结果表明:

1)FOAM-X对多孔材料声学参数的预测具有较高的可靠性;

2)各特征参数对吸声系数的影响主要集中在中高频段内,在频率100 Hz以下,几乎没有影响;

3)多孔材料厚度、孔隙率、背后空腔深度和粘滞特征长度在一定条件和频段内对多孔材料的吸声性能具有显著影响,而热效特征长度则几乎没有影响;

4)多孔材料厚度和背后空腔深度越大,吸声效果越好,但在实际设计中需要合理考虑材料体积;

5)在其他参数一定时,存在一个最优的粘滞特征长度能最大的提升多孔材料吸声性能;

6)在相同的条件下,三聚氰胺泡沫的吸声性能优于聚氨酯泡沫和玻璃棉。

| [1] |

张锦岚, 钱家昌, 王文博. 基于NOVA的多孔材料吸声性能分析及优化[J]. 舰船科学技术, 2017, 39(2): 61-65. DOI:10.3404/j.issn.1672-7619.2017.02.012 |

| [2] |

刘恺. 基于VA-ONE的多孔吸声材料的应用仿真研究[D]. 武汉: 武汉理工大学, 2010.

|

| [3] |

刘鹏辉, 杨宜谦, 姚京川. 多孔吸声材料的吸声特性研究[J]. 噪声与振动控制, 2011(4): 123-126. |

| [4] |

梁小光. 基于Virtual. lab的多孔材料吸声性能仿真研究[D]. 成都: 西南交通大学, 2012.

|

| [5] |

ALLARD J F, ATALLA N. Propagation of sound in porous media: modeling sound absorbing materials[M]. 2nd Edition, Wiley, 1999.

|

| [6] |

REBILLARD P, ALLARD J F, DEPOLLIER C, et al. The effect of a porous facing on the impedance and the absorption coefficient of a layer of porous material[J]. Journal of Sound &Vibration, 1992, 156(3): 541-555. |

| [7] |

赵玫. 机械振动与噪声学[M]. 北京: 科学出版社, 2004.

|

| [8] |

朱从云, 黄其柏. 多层吸声材料吸声系数的理论计算[J]. 声学技术, 2008(2): 101-105. |

| [9] |

王东. 基于Biot模型的木纤维/聚酯纤维复合材料吸声性能研究[D]. 北京: 中国林业科学研究院, 2016.

|

| [10] |

马大猷. 噪声与振动控制工程手册[M]. 北京: 机械工业出版社, 2002.

|

| [11] |

周理杰, 罗胜利, 晏雄, 等. 材料和空腔深度对吸声系数测定影响的研究[J]. 中国纤检, 2017(3): 80-83. DOI:10.3969/j.issn.1671-4466.2017.03.022 |

2019, Vol. 41

2019, Vol. 41