汽轮机供油系统是汽轮发电机组重要的系统之一,主要承担向汽轮发电机组各轴承提供润滑油、向调节系统提供压力油、在启动及停机过程时向盘车装置及汽封压力调整器等设备提供压力油,保证机组正常安全稳定运行。供油系统一般包括主油泵、注油器等设备,主油泵出口高压油通过注油器喷嘴后,速度增加,压力降低,从而卷吸周围的润滑油在混合室进行掺混后,随着高速液流进入扩散器扩压室进行扩压,实现高压油向大流量低压油的能量转换[1 – 2]。

众多学者开展了喷射泵的研究[3~7],但基本基于以水为介质进行研究,对滑油系统注油器的研究相对较少。目前国内船用汽轮发电机组多采用单注油器系统,即通过注油器向主油泵供油,通过主油泵的运转,实现低压油增压为高压油,高压油一部分直接通往调节系统作为控制动力油,另一路通过节流孔板,将高压油转化成为低压油作为润滑用油,在实际运行过程中,通常需要将1.0~1.5 MPa的高压油通过节流孔板转化为0.25~0.35 MPa的低压润滑油,所需的节流孔板通常孔径较小,由此引起极大的管路损失及流体噪音。

本文针对某船用汽轮发电机组滑油系统,首次采用双注油器设计,即润滑油系统由节流孔板节流降压更改为注油器,并对双注油器进行设计计算,采用计算流体力学软件对注油器内部流动进行数值计算,并搭建专用的双注油器试验平台,对注油器的设计进行试验验证,后续在设计机组上对注油器系统进行试验验证。

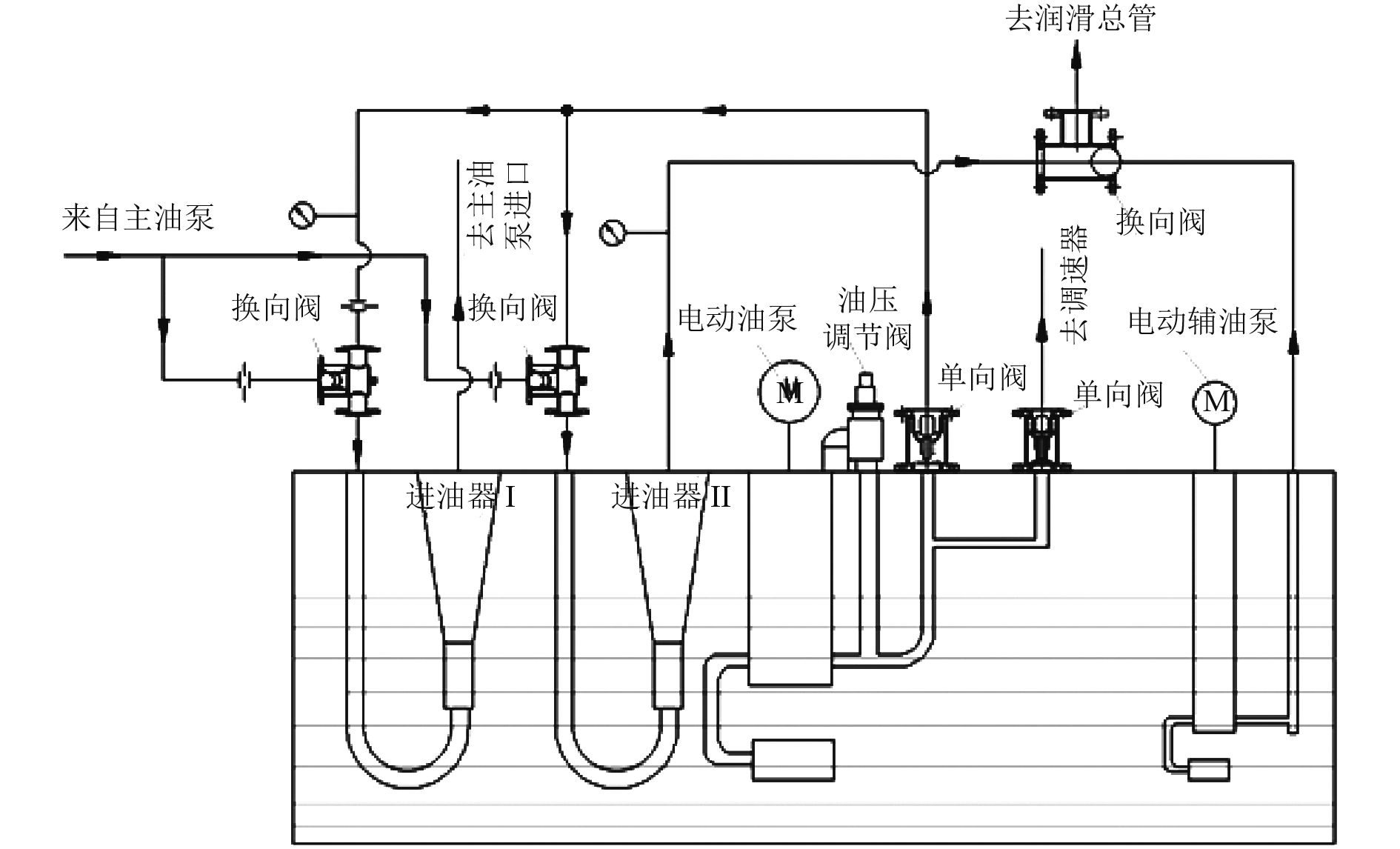

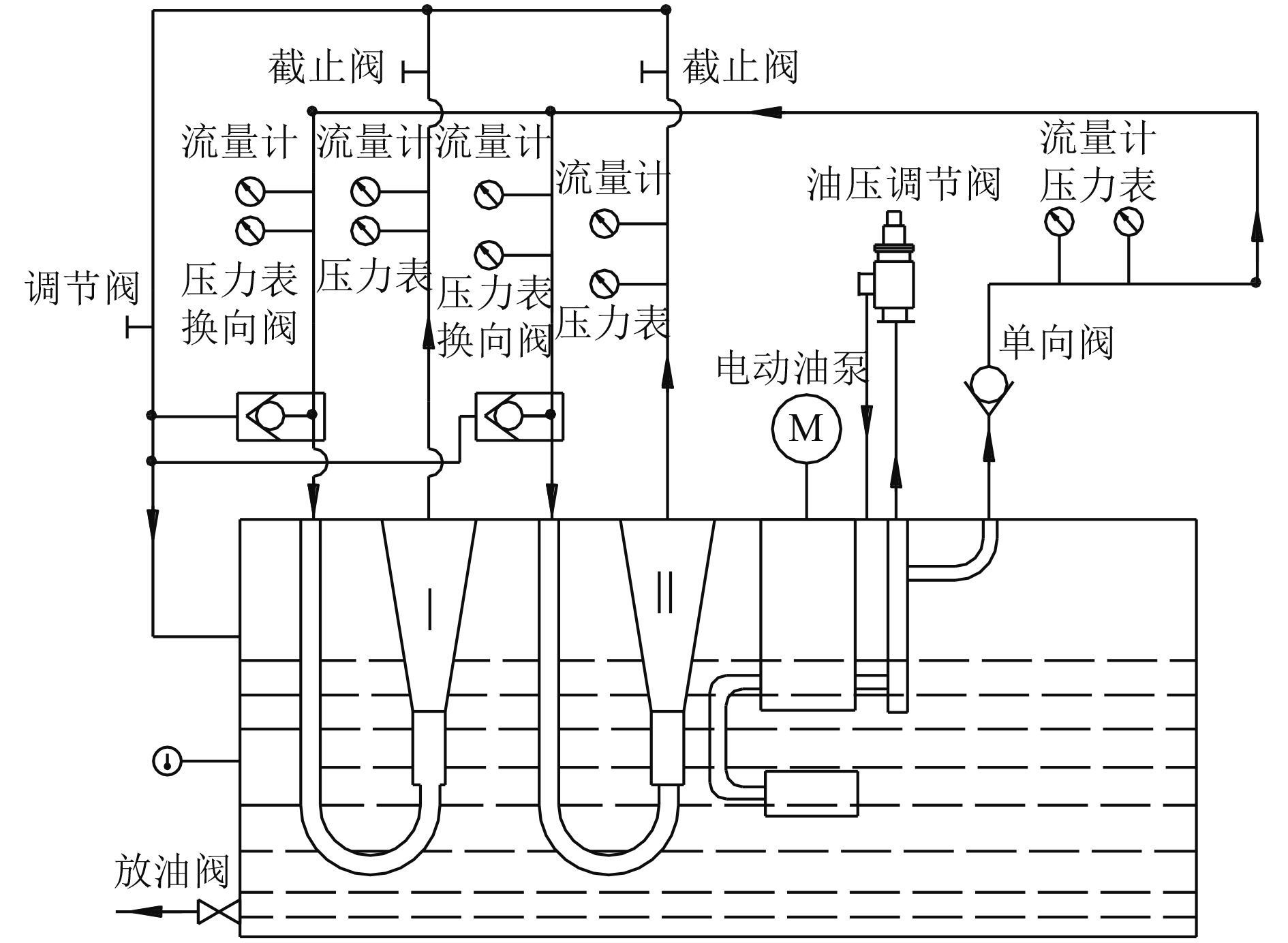

1 供油系统双注油器设计计算 1.1 汽轮机滑油系统设计双注油器系统采用2个注油器,其中注油器Ⅰ主要供给主油泵进口,出口压力0.15 MPa,流量约1 080 L/min;注油器Ⅱ主要供给润滑总管,出口压力0.3 MPa,油量约607 L/min;两路注油器的进口用油均由主油泵出口供给,主油泵出口设计压力1.35 MPa。图1为汽轮发电机组滑油系统原理简图。注油器进口设置换向阀,并安装不同通径的节流孔板,在机组启停过程中,当主油泵未正常工作前,由电动油泵提供注油器进口高压油。

|

图 1 汽轮机供油系统原理简图 Fig. 1 The principle system diagram of double oil ejector |

在单注油器润滑系统中,机组启动及停止过程中的润滑油来自电动油泵出口高压油,通过调整,该油压稳定在0.8~0.9 MPa,通过节流孔板,保证润滑总管油压0.25~0.35 MPa。在双注油器润滑系统中,滑润油通过注油器Ⅱ供给,在机组启停过程中,由电动油泵提供注油器进口高压油,但电动油泵出口油压及油量远小于主油泵出口油压及油量,有可能导致在机组启停过程中,润滑油压偏低而无法开机的情况。

因此,双注油器设计的难点主要在于注油器系统按设计工况设计完成后,需要考虑机组在启停过程中,注油器出口油压及流量是否满足机组润滑系统需要。

1.2 注油器设计计算针对注油器的计算,国内尚无统一的计算公式,大部分注油器设计计算均采用基于试验基础上的经验公式进行,本次注油器设计计算采用文献[3 – 4]提供的计算公式进行计算,双注油器的设计计算结果如表1所示。

|

|

表 1 双注油器设计计算结果 Tab.1 Design compute result of the oil ejector |

数值计算采用CFX计算流体力学软件,计算网格采用ICEM软件生成六面体结构化网格,网格总数为73.2万,其中喷嘴网格总数为11.4万,扩散器为61.8万,图2为注油器内喷嘴与扩散器的计算网格图。根据机组实际运行情况,在CFX中定义了新的工质,其特性参照68号汽轮机透平油。

|

图 2 喷嘴与扩散器计算网格图 Fig. 2 Simulation mesh model of the oil ejector |

边界条件定义喷嘴进口总压1.35 MPa,扩散器出口给定流量,对于注油器Ⅰ,出口给定流量为15.7 g/s,对于注油器Ⅱ,出口给定流量为8.73 kg/s,在润滑油吸油进口,给定opening边界条件,参考压力设置为0.01 MPa,Entrainment条件。

湍流模型采用标准的k-ε模型,该模型为两方程模型,能够适应绝大部分的工程计算,采用基于有限元的有限容积法离散上述控制方程,同时应用高分辨率格式(High Resolution Scheme)离散对流项,压力和速度耦合方式选择压力-速度隐式修正的Simple算法,收敛残差设为10 E-6。

2.2 计算结果分析根据给定的边界条件,对双注油器喷嘴的进口流量,扩散器出口压力,吸油量等相关参数进行计算,计算结果如表2所示。通过比较表1与表2的数据可知,数值计算与理论计算最大差别在与注油器Ⅰ,喷油量与吸油量差别约30 L/min,但基本可以满足工程计算需求。

|

|

表 2 双注油器数值计算结果 Tab.2 Numerical simulation result of the oil ejector |

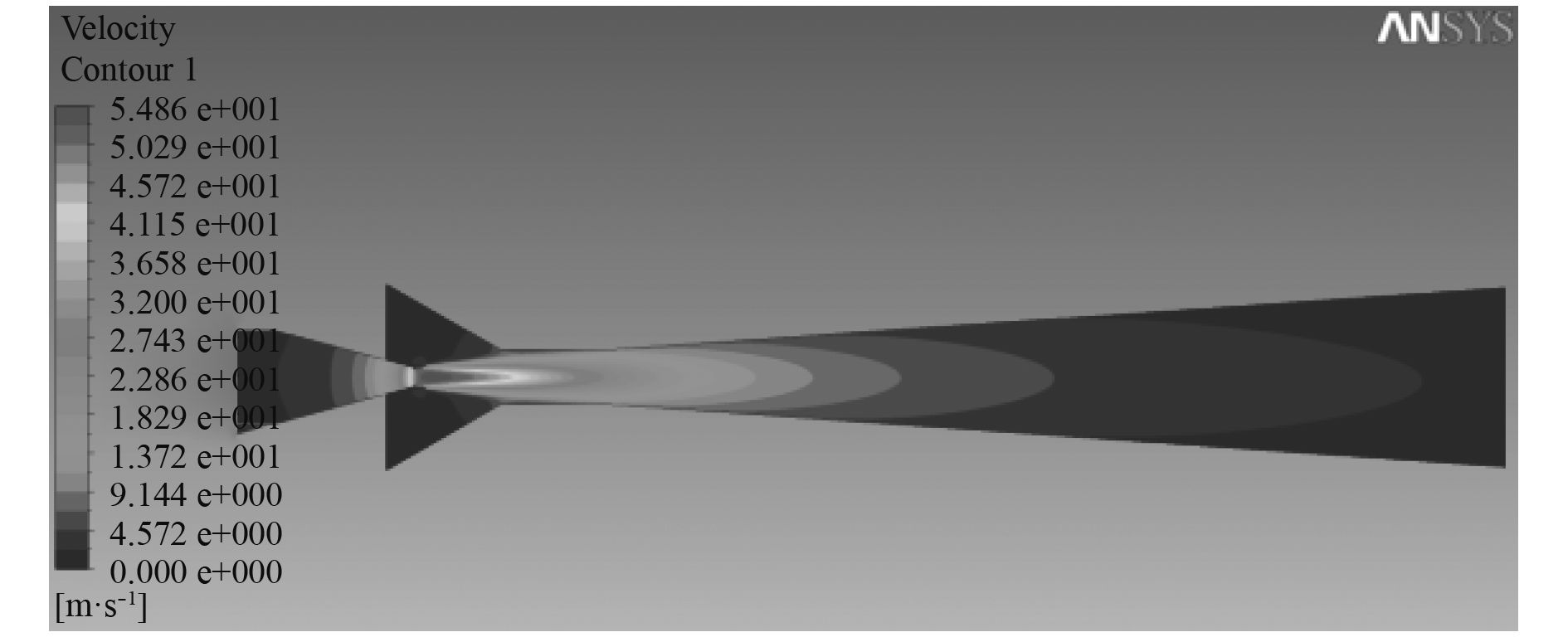

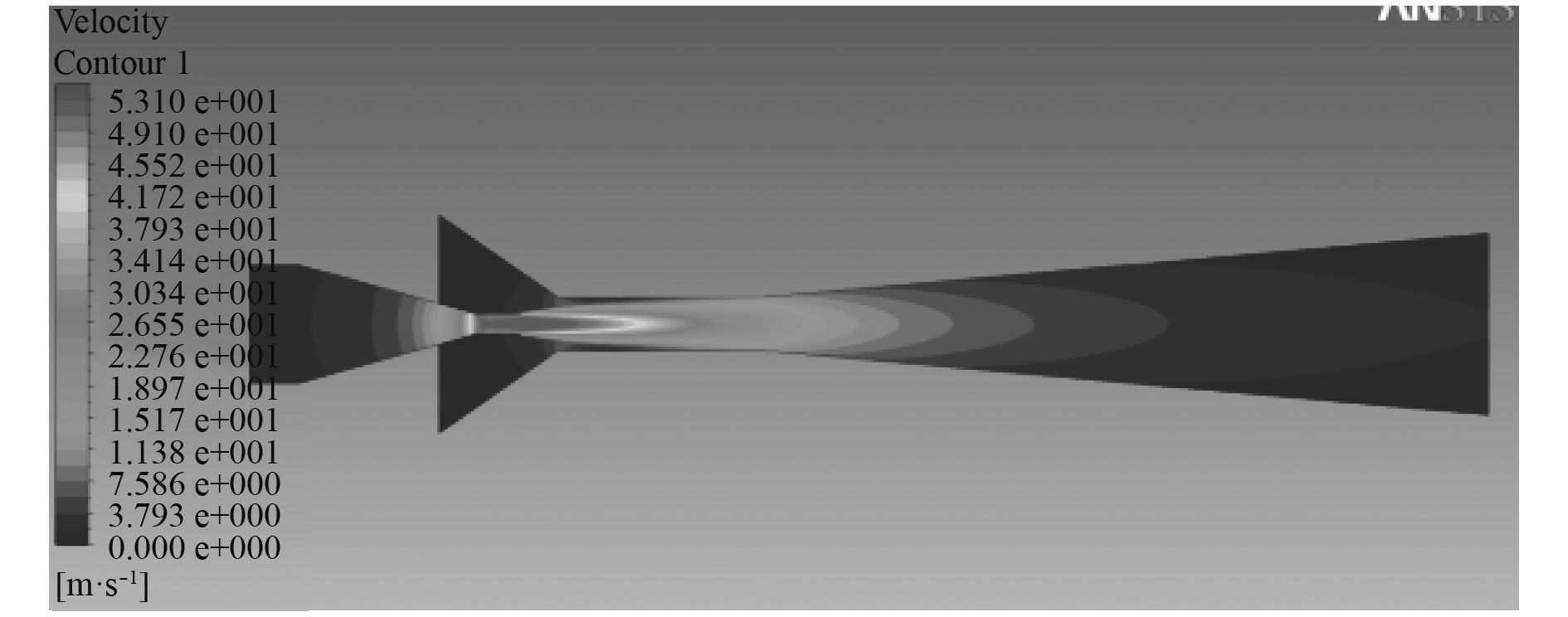

图3为注油器Ⅰ内中分面的速度分布图,图5为注油器Ⅱ内中分面的速度分布图,从图中可以看出,高压油经过喷嘴后,速度最高为54 m/s,且2个喷嘴出口速度基本一致。高速低压润滑油从而卷吸周围大量的润滑油进入混合室,从云图中能明显看出,润滑油的混合阶段基本集中在扩散器的混合室中,且扩散器出口速度与压力基本已均匀。

|

图 3 注油器Ⅰ中分面速度云图 Fig. 3 Contours of velocity of the oil ejector Ⅰ |

|

图 5 注油器Ⅱ中分面速度云图 Fig. 5 Contours of velocity of the oil ejector Ⅱ |

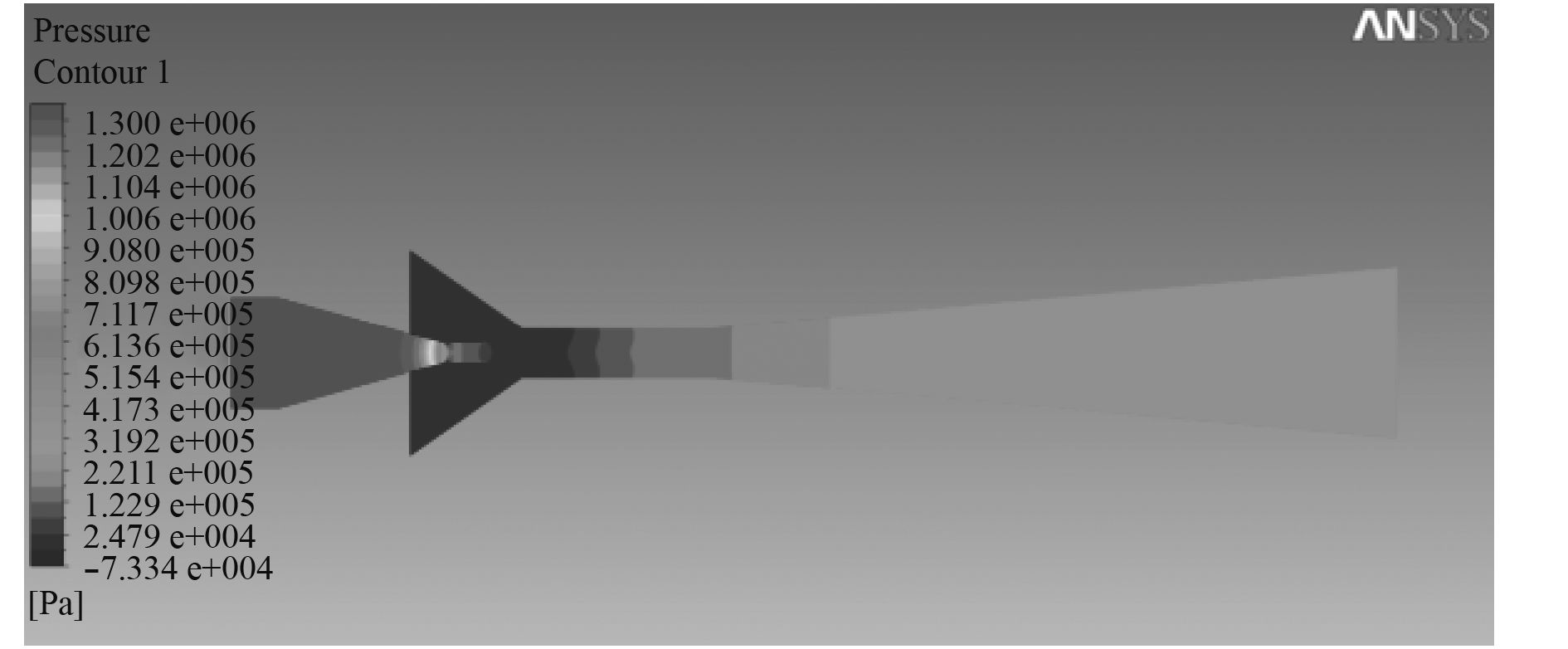

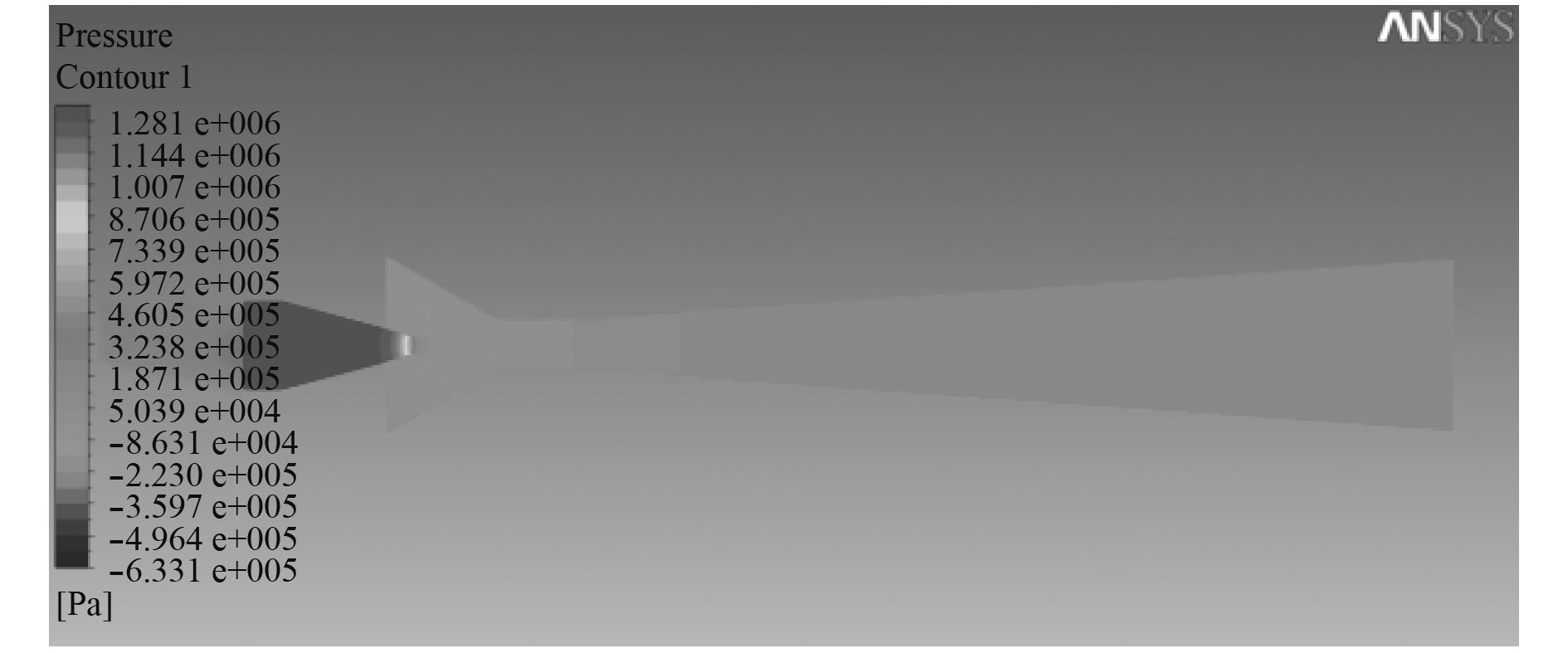

图4和图6为注油器内压力云图,从2张云图中可以看出,高速流体在扩压管内实现了比较好的扩压,在整个扩压室中末端,润滑油的压力基本保持不变,这样可以极大地降低出口润滑油的紊流状态,实现出口流速的均匀分布,有利于降低管路振动噪声。

|

图 4 注油器Ⅰ中分面压力降云图 Fig. 4 Contours of pressure of the oil ejector Ⅰ |

|

图 6 注油器Ⅱ中分面压力降云图 Fig. 6 Contours of pressure of the oil ejector Ⅱ |

本供油系统双注油器在专用试验台位上进行试验,试验系统如图7所示。试验采用真实主油泵模拟汽轮机转子主油泵,电动油泵额定出口油压1.0 MPa,流量600 L/min,通过调整油压调节阀调整注油器进口油压~1.35 MPa,通过调整截止阀模拟机组真实管路中的阻力,试验当出口压力分别为0.3±0.05 MPa和0.15±0.05 MPa时,各注油器进出口流量是否达到设计要求。同时,通过安装在换向阀的节流孔板,模拟机组启停过程中双注油器润滑油流量分配。

|

图 7 双注油器试验系统图 Fig. 7 The test system diagram of the double oil ejector |

试验过程中,模拟机组实际的工作状态,油箱油温设置为55 ℃,同时调整电动油泵出口压力~1.35 MPa,对各注油器单独进行试验,通过调节各注油器出口的截止阀,调整注油器出口压力,试验结果如表3所示。通过试验数据与表2进行对比可知,试验数据与数值计算误差较小,基本符合设计要求。其中双注油器喷油总量~726 L/min,主油泵出口流量~1 022 L/min,因此供电液调速器的润滑油~296 L/min,基本满足电液调速器对润滑油量的需求。

|

|

表 3 双注油器试验数据结果 Tab.3 Test result of the double oil ejector |

模拟汽轮机在启动及停止的实际工作状态,润滑油温设置为45 ℃,同时调整电动油泵出口压力~1.0 MPa,对双注油器进行试验,试验时,注油器Ⅰ设置节流孔板尺寸为φ30,注油器Ⅱ设置节流孔板为φ40,通过调节各注油器出口的截止阀,调整注油器出口压力,试验结果如表4所示。通过数据可知,在机组启动及停机过程中,双注油器喷油总量~639 L/min,各注油器的流量分配基本满足机组的运行条件。

|

|

表 4 双注油器试验数据结果 Tab.4 Test result of the double oil ejector |

由于试验台系统与真实机组的管路系统阻力存在差异,双注油器滑油系统实际配机试验后,对注油器出口压力进行监测,试验在开机过程及正常运行状态下进行试验,对机组各轴承及单向阀前节流孔板进行调整,由于电动油泵单独工作时,流量仅为667 L/min,试验时,注油器Ⅱ出口油压较低,通过不断减少注油器Ⅰ进口节流孔板,期望进一步提高注油器Ⅱ出口油压,最终设置注油器Ⅰ设置节流孔板尺寸为φ10,注油器Ⅱ不设置节流孔板,在汽轮机转速为0 r/min时,试验结果如表5所示。其中进出口压力单位为MPa。

|

|

表 5 双注油器静态试验数据结果 Tab.5 Static test result of the double oil ejector |

主油泵工作时,注油器Ⅰ设置节流孔板尺寸为φ40,注油器Ⅱ设置节流孔板为φ35,在汽轮机转速为6 692 r/min时,试验结果如表6所示。其中进出口压力单位为MPa。

|

|

表 6 双注油器动态试验数据结果 Tab.6 Dynamic test result of the double oil ejector |

试验过程中,对润滑总管油温油压、各轴承回油温度等进行监测,并进行了8 h满载连续试验,试验结果如表7所示。由表2可以看出,各轴承回油温度均≤75 ℃。满足技术要求规定值。

|

|

表 7 双注油器滑油系统性能参数 Tab.7 Performance index of the double oil ejector |

针对某船用汽轮发电机组在实际运行过程中对润滑油的使用需求,设计了汽轮机滑油系统及双注油器,并对双注油器采用流体力学软件进行了三维黏性数值计算,搭建了供油系统注油器专用试验平台,针对机组正常运行及启停工况对供油系统进行试验,并进行配机试验,试验结果表明双注油器系统可以满足机组的实际使用需求,设计及试验小结如下:

1)双注油器系统试验台对注油器进行模拟试验,由于管路系统阻力存在差异,试验台系统在满足进出口压力的试验条件下,如注油器流量满足设计值,该注油器实际配机试验基本满足使用要求。

2)双注油器系统需要考虑机组在启动及停机过程中润滑系统油压的变化,在允许的条件下,可以通过提高电动油泵的流量来实现润滑总管油压的提升。

| [1] |

王晗, 徐鹏. 船用汽轮机注油器设计与试验研究[J]. 机电设备, 2007, 49(3): 33-35. |

| [2] |

陆宏圻. 喷射理论技术与应用[M]. 武汉: 武汉大学出版社, 2004.

|

| [3] |

黄明全, 宋伯明, 费文彬. 大面积比喷射泵试验研究[J]. 舰船科学技术, 2002, 24(3): 50-52. HUANG Ming-quan, SONG Bo-ming, FEI Wen-bin. Expermental research of large throat area ratio water jet pump[J]. Ship Science and Technology, 2002, 24(3): 50-52. |

| [4] |

龙新平, 王丰景, 俞志君. 喷射泵内部流动模拟与扩散角优化[J]. 核动力工程, 2011, 32(1): 53-57. |

| [5] |

何培杰, 吕俊贤, 龙新平, 等. 射流泵内部流动数值分析[J]. 核动力程, 2005, 26(2): 135-139. |

| [6] |

杨雪龙, 龙新平, 康勇, 等. 扩散器结构与喉管长度对喷射泵性能的影响[J]. 哈尔滨工业大学学报, 2014, 46(1): 111-115. YANG Xue-long, LONG Xin-ping, KANG Yong, et al. Effect diffuser structure and throat length on jet pump performance[J]. Journal of Harbin Insttute of Technology, 2014, 46(1): 111-115. |

| [7] |

孙妍. 喷射泵性能计算及防汽蚀装置性能研究[D]. 大连: 大连理工大学, 2011.

|

2019, Vol. 41

2019, Vol. 41