小型堆压力安全系统除了执行启堆过程中联合主泵对主冷却剂系统升温升压、停堆过程中配合对主冷却剂系统降温降压功能外,还在正常功率运行、负荷变化和事故工况下执行压力调节和超压保护安全功能。其中的超压保护安全功能主要通过稳压器释放阀和安全阀组的启闭动作完成高压蒸汽排放来实现。当主冷却剂系统中稳压器压力上升到排放阀门(释放阀或安全阀)的开启压力时,稳压器上排放阀门(释放阀或安全阀)自动开启,排放出稳压器中的部分蒸汽,使系统压力下降;当系统压力下降到排放阀(释放阀或安全阀)的回座压力时,稳压器上的排放阀门(释放阀或安全阀)自动关闭。

在稳压器释放阀或安全阀的排放过程研究方面,文献[1]采用RELAP5程序对弹簧式安全阀启闭特性试验装置参数选型进行分析,验证了试验装置的排量是否满足试验要求;文献[2]结合试验数据验证了耦合力学模型的RELAP5程序在计算压力安全系统安全阀和释放阀排放导致的力学载荷方面的能力;文献[3]设计了一种兼有弹簧式安全阀和波纹管先导式安全阀2种优点的压力释放装置,采用试验研究了密封特性和排放过程动态特性;文献[4]介绍了秦山核电二期工程稳压器排放系统应力分析评定和管道布置及支撑调整过程,利用SYSPIPE应力分析功能优化调整了排放管道的布置、支撑布置和类型,利用RCC-M规范对管道承受的自重、内压、热膨胀、地震、破管和超压排放等载荷进行了应力分析和评定。以上分析和研究主要针对大型核电站(反应堆热功率2000 MWt以上)的稳压器释放阀和安全阀(排放管道DN125 mm左右),研究方法主要以试验和理论分析为主,研究的重点是阀门排量论证分析、力学载荷情况、动态响应分析等方面。在小型堆压力安全系统排放阀门(DN50 mm)方面的研究报告相对较少。本文基于小型堆压力安全系统设计参数,对释放阀和安全阀(排放管道DN50 mm左右)的排放特性进行理论分析。

本文将静力学计算模型输入RELAP5程序中用来计算排放过程造成的冲击力,并对小型堆压力安全系统进行简化建模分析,基于此模型对稳压器释放阀、安全阀的排放容量进行论证分析,研究分析稳压器在17.0 MPa,17.2 MPa两种工况下,压力安全系统中释放阀、1#安全阀、2#安全阀的瞬态排放过程。

1 输入数据和计算模型稳压器总体积约为6.0 m3,汽空间体积为3.35 m3,压力安全系统中释放阀、安全阀组的阀门开关状态及卸压箱可接受的瞬时排量如表1所示[5]。

|

|

表 1 压力安全系统主要设计参数表 Tab.1 Main design data of pressure safety system |

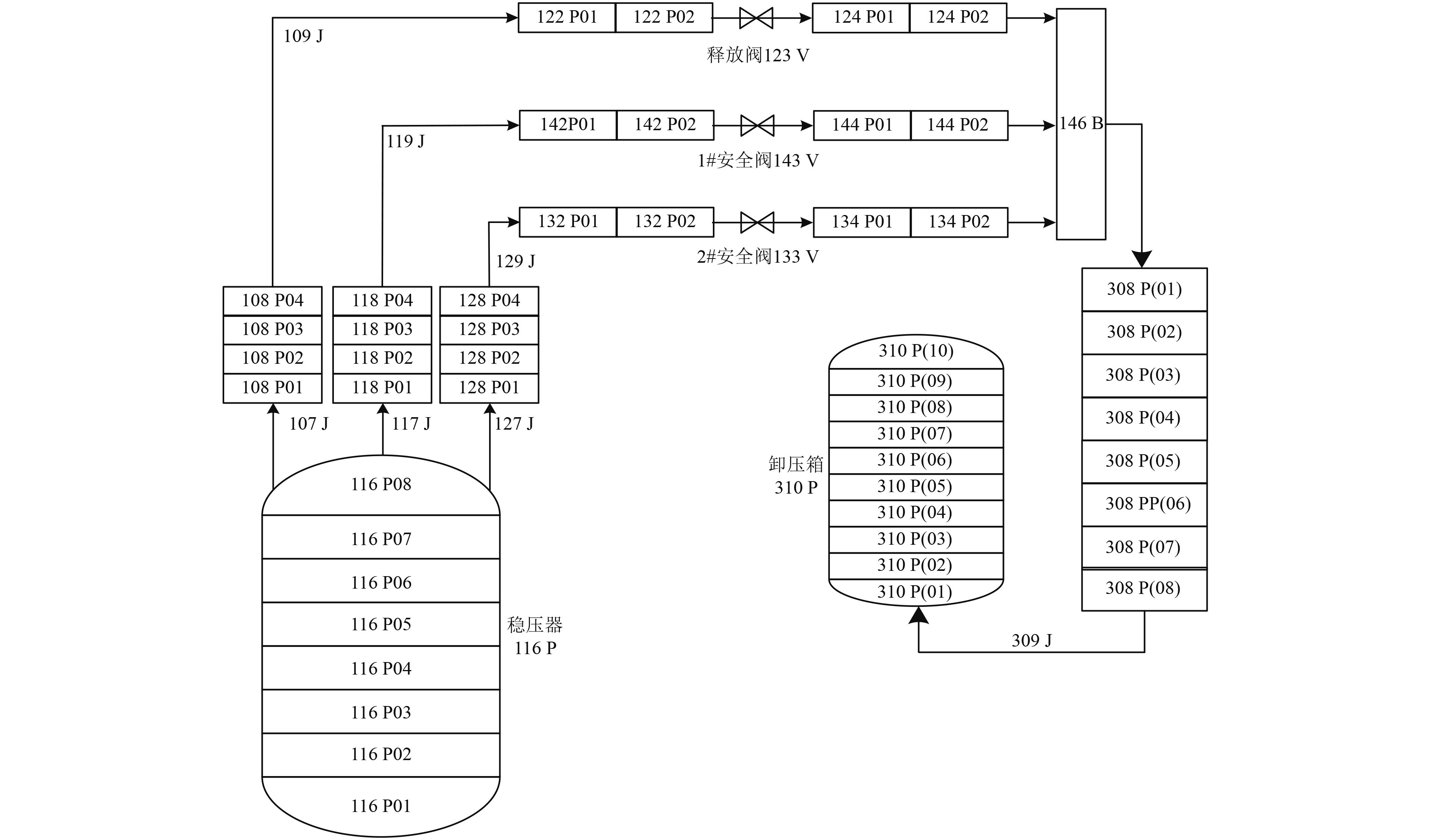

根据一回路压力安全系统主要组成部件(稳压器、释放阀、1#安全阀、2#安全阀、卸压箱及其连接管路)特点,以及RELAP5热工水力瞬态分析程序建模原则[6],建立系统的RELAP5计算节点模型,如图1所示。

|

图 1 压力安全系统计算节点图 Fig. 1 Calculation node diagram of pressure safety system |

其中,控制体116 P模拟稳压器,310 P模拟卸压箱;108 P,109 J,122 P模拟释放阀与稳压器之间的连接管道,123 V模拟释放阀,124 P模拟释放阀后的管道;118 P,119 J,142 P模拟1#安全阀与稳压器之间的连接管道,143 V模拟1#安全阀,144 P模拟1#安全阀后的管道;128 P,129 J,132 P模拟2#安全阀与稳压器之间的连接管道,133 V模拟2#安全阀,134 P模拟2#安全阀后的管道;146 B模拟排放母管,308 P模拟排放母管与卸压箱之间的管道。

计算模型选择两相非均匀、非平衡态模型;忽略稳压器中水温度分层影响,下半部流体状态为饱和水,上半部为饱和蒸汽;卸压箱中下部流体状态为0.12 MPa,30 ℃单相水,中上部状态为0.12 MPa,30 ℃的氮气;忽略稳压器、卸压箱及相连管道向环境的散热损失;忽略控制信号动作时产生的时间延迟;与此同时,将流体压强引起的对管道横截面上的作用力学计算模型编入程序中,进行各个阀门在不同状况下的排放特性计算分析研究。

2 计算结果及分析结合排放阀(释放阀、1#安全阀、2#安全阀)设计参数,针对不同稳压器的压力状态采用RELAP5程序进行瞬态分析。

2.1 释放阀排放瞬态分析闭锁1#安全阀、2#安全阀,启动释放阀开启和闭合压力设定值,从而计算不同稳压器压力状态下释放阀的排放瞬态特性(排放时间、瞬时最大排放流量、排放阀后管道瞬时开启最大冲击力、累积排放蒸汽质量),计算结果如表2所示。

|

|

表 2 释放阀排放瞬态计算结果 Tab.2 Discharge transient calculation results of relief valve |

由表2可知,随着稳压器初始状态压力的升高,释放阀排放的持续时间增加,瞬时排放流量略微增加,对管道后的冲击力随之增加,累积的排放蒸汽质量也随之增加,这个规律基本符合高压蒸汽临界流排放特性。所设计的释放阀排量2.0 kg/s基本满足要求,累积排放出的蒸汽质量远低于卸压箱可接受的限值要求(432.0 kg)。计算结果也表明:释放阀要有10%左右的裕量,同时,释放阀后的蒸汽管道要采取抵抗瞬时排放造成的冲击力及振动措施,如防甩击、支承加强、防连续水锤措施等。

2.2 1#安全阀排放瞬态分析闭锁释放阀、2#安全阀,启动1#安全阀开启和闭合压力设定值,从而计算不同稳压器压力状态下1#安全阀的排放瞬态特性(排放时间、瞬时最大排放流量、排放阀后管道瞬时开启最大冲击力、累积排放蒸汽质量),计算结果如表3所示。

|

|

表 3 1#安全阀排放瞬态计算结果 Tab.3 Discharge transient calculation results of 1# safety valve |

由表3可知,随着稳压器初始状态压力的升高,1#安全阀排放的持续时间增加,瞬时排放流量略微增加,对管道后的冲击力随之增加,累积的排放蒸汽质量也随之增加,这个规律同样符合高压蒸汽临界流排放特性。所设计的1#安全阀排量4.0 kg/s具有足够的排放裕量,累积排放出的蒸汽质量低于卸压箱可接受的限值要求(432.0 kg)。计算结果也表明:1#安全阀排放裕量设计过于偏高;1#安全阀后的蒸汽管道冲击力较释放阀普遍偏高,因此要采取抵抗瞬时排放造成的冲击力及振动措施,如防甩击、支承加强、防连续水锤措施,这些措施要求比释放阀要求更高。

2.3 2#安全阀排放瞬态分析闭锁释放阀、1#安全阀,启动2#安全阀开启和闭合压力设定值,从而计算不同稳压器压力状态下2#安全阀的排放瞬态特性(排放时间、瞬时最大排放流量、排放阀后管道瞬时开启最大冲击力、累积排放蒸汽质量),计算结果如表4所示。

|

|

表 4 2#安全阀排放瞬态计算结果 Tab.4 Discharge transient calculation results of 2# safety valve |

由表4可知,随着稳压器初始状态压力的升高,2#安全阀排放的持续时间增加,瞬时排放流量略微增加,对管道后的冲击力随之略有所增加,累积的排放蒸汽质量也随之增加,这个规律同样符合高压蒸汽临界流排放特性。所设计的2#安全阀排量4.0 kg/s具有足够的排放裕量,累积排放出的蒸汽质量低于卸压箱可接受的限值要求(432.0 kg)。计算结果也表明:2#安全阀排放裕量设计过于偏高;2#安全阀后的蒸汽管道冲击力较释放阀普遍偏高,与1#安全阀基本相当,因此要采取抵抗瞬时排放造成的冲击力及振动措施,如防甩击、支承加强、防连续水锤措施,这些措施要求比释放阀要求更高。

2.4 联合动作排放瞬态分析启动释放阀、1#安全阀、2#安全阀开启和闭合压力设定值,分别计算不同稳压器压力(17.0 MPa,17.2 MPa)状态下3个排放阀联合动作排放瞬态特性(排放时间、瞬时最大排放流量、排放阀后管道瞬时开启最大冲击力、累积排放蒸汽质量),计算结果如表5和表6所示。

由表5和表6可知,在不同的稳压器初始压力下,各排放阀的排放持续时间不同,较高稳压器初始压力下排放阀的排放持续时间较长;较高稳压器初始压力下排放阀的平均排放流量比较低稳压器初始压力下的排放流量略微高;较高稳压器初始压力下排放阀后管道瞬时开启最大冲击力比较低稳压器初始压力下的阀后管道瞬时开启最大冲击力略高;累积排放蒸汽质量方面,稳压器初始压力偏离排放阀设计定值越高,通过各个阀门的累积排放蒸汽质量越多。这种趋势和规律符合高压蒸汽管道排放过程瞬态特征。

|

|

表 5 排放瞬态计算结果(稳压器初始压力:17.0 MPa) Tab.5 Discharge transient calculation results (Pressurizer initial pressure:17.0 MPa) |

|

|

表 6 排放瞬态计算结果(稳压器初始压力:17.2 MPa) Tab.6 Discharge transient calculation results (Pressurizer initial pressure:17.2 MPa) |

稳压器初始压力17.2 MPa下释放阀后管道瞬时开启最大冲击力低于其他阀门及稳压器初始压力17.0 MPa下各个阀门瞬时开启造成的冲击力,此现象表明高压蒸汽排放过程压力变化峰值和振荡特性受多种因素的干扰,包括:临界流模型、上游压力、管路分支角度、管道当量直径、管道磨损等。

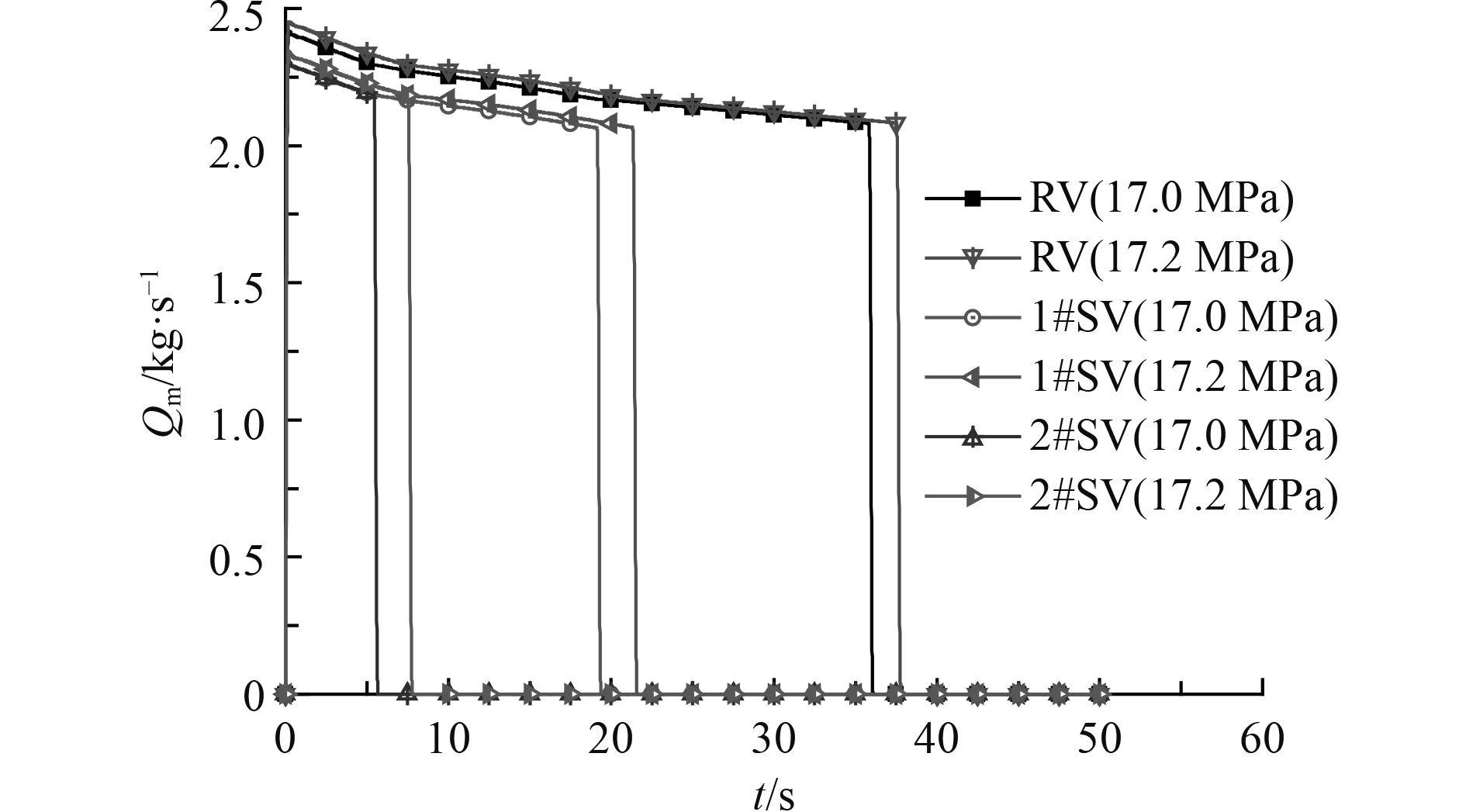

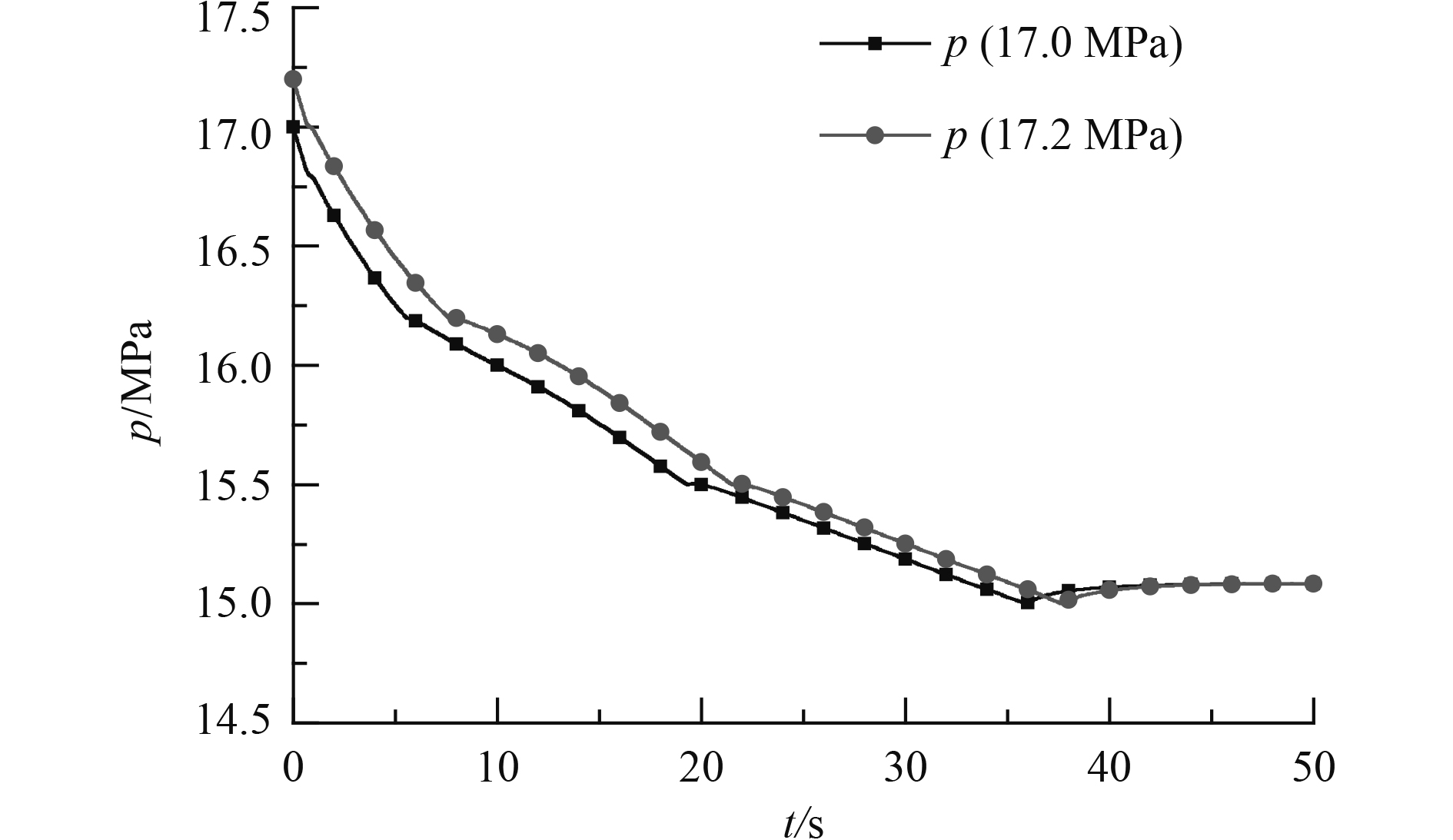

图2和图3给出了稳压器压力瞬态(p)、各阀门(释放阀:RV,1#安全阀:1#SV,2#安全阀:2#SV)瞬态流量(Qm)趋势。

由于初始设定的稳压器压力均高于各个阀门的开启压力,取消各个阀门的启闭闭锁信号,则释放阀、1#安全阀、2#安全阀处于全开启状态,如图3所示。随着阀门开启,稳压器压力开始下降,当下降到2#安全阀关闭压力16.2 MPa时,触发该阀门关闭(图3左侧2条曲线,初始稳压器压力高的状态比低的状态下,阀门排放时间较长),此时上游稳压器压力下降速率降低(见图2),2#安全阀停止蒸汽排放,其流量降低为0;当稳压器压力下降到1#安全阀关闭压力15.5 MPa时,触发该阀门关闭(图3中间2条曲线,初始稳压器压力高的状态比低的状态下,阀门排放时间较长),此时由于上下游压差降低使得压力下降速率更进一步降低(见图2);当稳压器压力下降到释放阀关闭压力15.0 MPa时,触发该阀门关闭(图3右侧2条曲线,初始稳压器压力高的状态比低的状态下,阀门排放时间较长),此时释放阀停止排放,各阀门排放流量均为零。

|

图 3 阀门流量瞬态计算结果 Fig. 3 Mass flow calculation results of valves |

|

图 2 稳压器压力瞬态计算结果 Fig. 2 Pressure calculation results of pressurizer |

通过闭锁排放阀中的2个,单独计算另一个阀门的排放特性,分析结果表明:

1)随着稳压器初始压力的升高,阀门排放时间增加,对管道后的冲击力也随之增加,累积排放蒸汽质量也随之增加,该规律符合高压蒸汽临界流排放特性;

2)排放阀后的蒸汽管道受到的最大冲击力随稳压器初始压力的升高而增加,排放阀后的蒸汽管道应设置支承措施;

3)释放阀排量设定为2.0 kg/s略小于瞬时最大排放流量,需增加约10%的裕量作为释放阀设计排量;

4)1#安全阀和2#安全阀排量设定为4.0 kg/s远大于瞬时最大排放流量,可适当减小1#安全阀和2#安全阀的设计流量。

通过设定释放阀、1#安全阀和2#安全阀的开启和闭合压力,设置不同的稳压器初始压力,对3个排放阀进行联合动作的排放瞬态特性计算分析,结果表明:

1)随着稳压器初始压力的升高,对应排放阀排放持续时间增加且总排放时间增加,对应排放阀平均排放流量增加且总平均排放流量增加,对应排放阀累积排放蒸汽质量增加且总排放蒸汽质量增加;

2)在不同稳压器初始压力下,由于3个排放阀设定的启闭压力不同,导致各阀门排放持续时间不同;

3)由于释放阀关闭压力小于1#安全阀关闭压力,1#安全阀关闭压力小于2#安全阀关闭压力,故计算出释放阀排放时间大于1#安全阀排放时间,1#安全阀排放时间大于2#安全阀排放时间;

4)当稳压器初始压力为17.2 MPa时,释放阀后管道瞬时最大冲击力相对于17.0 MPa下和其他阀门后的冲击力出现异动,此现象表明高压蒸汽排放过程压力变化峰值和振荡特性受多种因素干扰,值得进一步研究。

5)本文针对设备容量特征进行了释放阀、安全阀排放特性分析,后续需要结合阀门所应对的事故工况进行耦合反应堆热工瞬态的系统分析,从而从热工安全角度评价排放过程对反应堆安全裕量的影响。

本文调研和分析对小型堆压力安全系统阀门排放工程设计具有参考意义。

| [1] |

刘逊, 卓文彬, 郑华. C2弹簧式稳压器安全阀性能试验RELAP5程序模拟分析[J]. 原子能科学技术, 2007, 41: 187-190. LIU Xun, ZHUO Wen-bin, ZHENG Hua. RELAP5 code simulation for C2 spring pressurizer safety valves performance test[J]. Atomic Energy Science and Technology, 2007, 41: 187-190. |

| [2] |

HOUSE, R.K. LANGERMAN, M.A. CARAHER, D.L. et al. Application of RELAP5/MOD1 for calculation of safety and relief valve discharge piping hydrodynamic loads[M]. EPRI NP-2479, 1982.

|

| [3] |

王戈, 常猛, 韩伟实. 新型压水堆压力释放装置试验研究[J]. 原子能科学技术, 2013, 47(6): 992-995. WANG Ge, CHANG Meng, HAN Wei-shi. Experimental study on new type PWR pressure-relieving device[J]. Atomic Energy Science and Technology, 2013, 47(6): 992-995. |

| [4] |

毛庆, 王伟, 张毅雄. 稳压器排放系统应力分析评定和管道支撑布置[J]. 核动力工程, 2000, 21(2): 117-120. MAO Qing, WANG Wei, ZHANG Yi-xiong. The stress analysis evaluation and pipe support layout for pressurizer discharge system[J]. Nuclear Power and Engineering, 2000, 21(2): 117-120. DOI:10.3969/j.issn.0258-0926.2000.02.005 |

| [5] |

陈雄盛. 压力安全系统设计说明书[D]. 武汉: 武汉第二船舶设计研究所, 2017: 1–20. CHEN Xiong-sheng. Pressure safety system design manual[R]. Wuhan, Wuhan 2nd Ship Design and Research Institute, 2017: 1–20. |

| [6] |

Nuclear safety analysis division. RELAP5/MOD3.3 code manual volume II: Users guide and input requirements[R]. Idaho: Information Systems Laboratories, 2001: 5–60.

|

2019, Vol. 41

2019, Vol. 41