船用起重机在船舶建造和使用中应用较为广泛,经过多年的研究和发展,我国在船用起重运输机械设计制造方面取得了显著发展。然而随着现场总线技术、工业自动化、智能化技术研发和应用,市场对起重机工作性能、安全可靠性、自动化程度、设备故障监控诊断能力与智能化水平都提出更高要求。例如要求满足自动定位,能够实现实时通信,建立以起重机为基础的存储和监控网络等[1]。针对这种发展趋势,本文选用CAN总线作为现场总线,利用模糊PID控制算法控制多路电液比例阀的开度,实现了船用起重机的自动定位与控制。

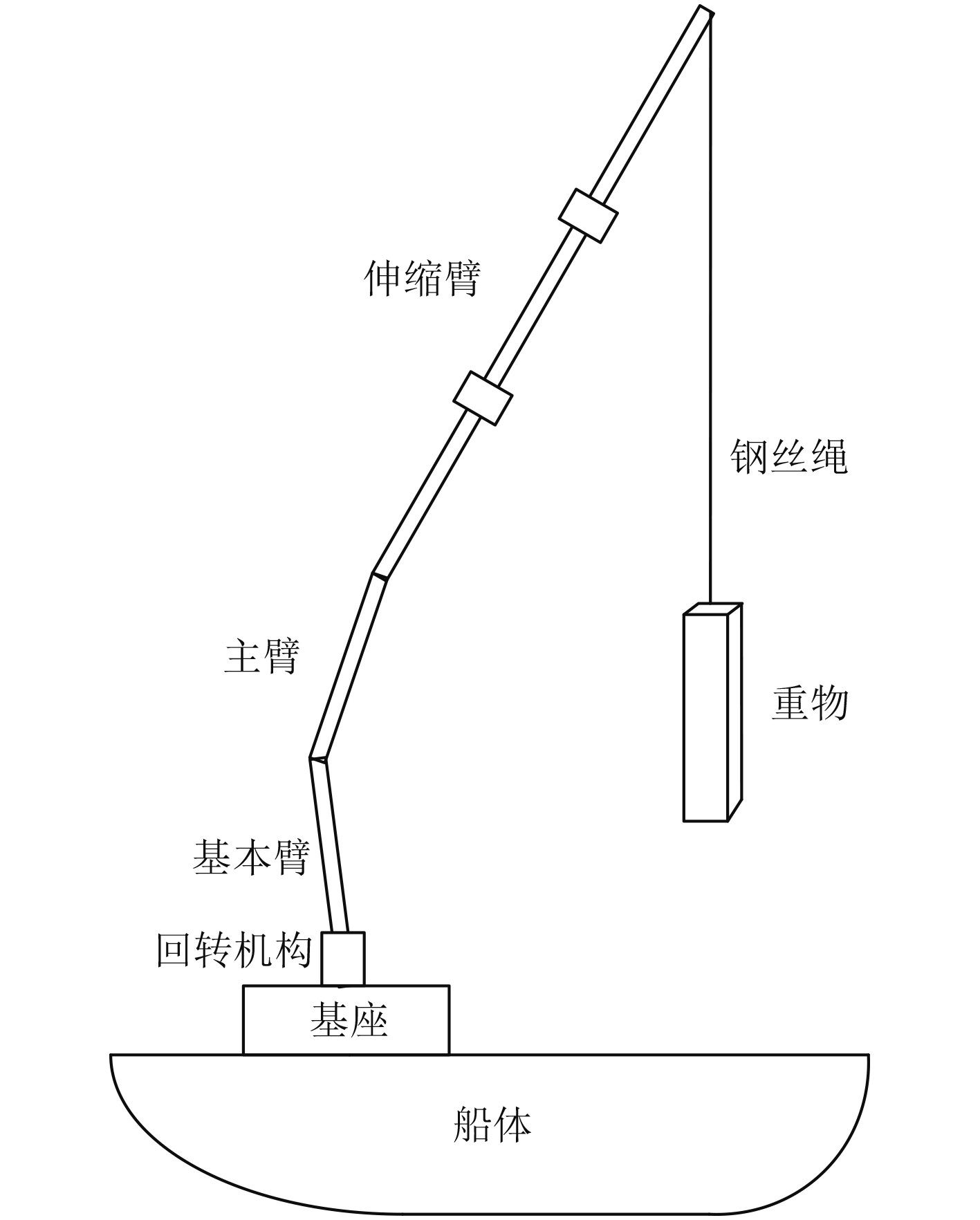

1 概述 1.1 起重机结构该船用起重机主要由基座、起重臂组、液压系统、自动控制系统等组成。基座用于支承和水平转动起重臂组,主要由回转机构、支撑座等组成;起重臂组主要功能是在其他系统的配合下对重物进行调运,起重臂组主要由基本臂、主臂、伸缩臂、油缸、起升机构等组成;液压系统用于向基座和起重臂组提供动力,主要由油箱、泵站电机、液压泵、多路电液比例阀等组成。自动控制系统用于控制起重臂组及液压系统,完成重物的吊装任务,自动控制系统主要由主控计算机、控制箱、传感器组、报警器等组成。起重机的结构如图1所示。

|

图 1 起重机结构 Fig. 1 Structure of Crane |

随着计算机技术、自动化技术和通信技术的发展,现场总线控制系统(FCS)正在逐步取代集散控制系统(DCS),广泛应用于工业控制系统[2]。目前现场设备中主要采用的现场总线有CAN总线、Profibus DP/PA总线、InterBus总线和Modbus总线等。CAN总线由于其高性能、高可靠性和其独特设计,在各种自动化控制领域得到广泛应用[3]。CAN总线具有通信方式灵活、多主方式及面向事件的信息传输、非破坏性总线仲裁技术、传输距离远、节点数较多等特点。

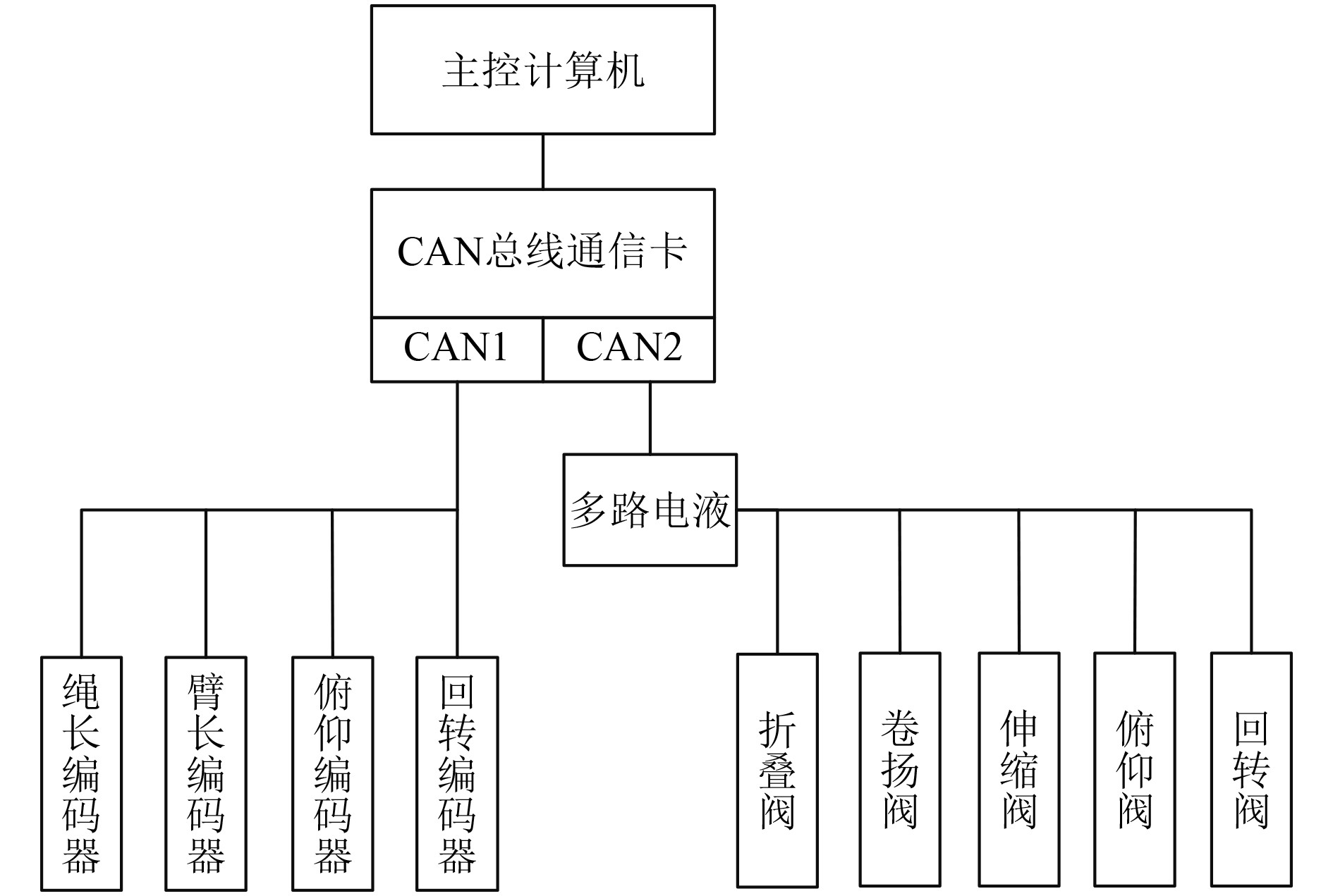

2 起重机控制系统总体设计 2.1 控制系统构成工控机作为控制系统的主控制器,利用PCI-1680通信卡进行数据采集,通过CAN总线、多路电液比例阀控制起重机完成重物的自动转运任务,并通过编码器检测补给起重机工作的实时位置信息,构成闭环控制系统。控制系统的结构如图2所示。

|

图 2 控制系统结构 Fig. 2 Structure of control system |

为了能够准确地控制起重机吊钩,需要对其位置进行实时跟踪判断,分别对起重机的回转角位置、主臂与基本臂之间夹角位置、伸缩臂伸缩位置及卷扬位置等4路物理量进行实时检测。要提高系统的控制精度,关键在于提高采样反馈信号的精度,需要采用光电编码器作为本系统的直线位移或角位移测量元件。

传感器组由4个CAN总线接口的绝对值旋转编码器和2个恒力开度装置组成,分别用于测量起重机的回转角度、俯仰角度、伸缩臂长度和卷扬绳索长度。绝对值旋转编码器选用Pepperl+Fuchs公司生产的ENA42HD-S系列重载编码器,恒力开度装置选用ECN40HD系列。因此,绝对值编码器分别将回转角位置、主臂俯仰角位置、伸缩臂伸缩位移和卷扬位移、通过CAN总线接口输入到主控计算机中。

多路阀选用WALVOIL公司生产的DPC130型电液比例多路阀,该多路阀由进油阀体、5个工作阀片和回油阀体组成。多路阀支持CAN总线协议,主控计算机通过电缆与多路阀的电磁铁相连,通过控制比例电磁铁电流大小来改变阀芯的位置,从而改变通过阀口的液压油流量,进而控制各执行机构的运动速度,速度与流量呈线性关系。

2.2 坐标转换要对吊钩位置进行实时控制,需掌握其在直角坐标系空间中的位置,故需要进行坐标变换,分别定义直角坐标系和广义坐标系。

直角坐标系:以甲板面起重机旋转中心为原点,甲板面为x-y平面,x轴正向指向存储位置;y轴为x轴绕原点逆时针旋转至90°位置;z轴垂直甲板面指向上方。广义坐标系:α为起重机旋转自由度,存储方向为0,俯视时逆时针方向为正;β为主臂旋转自由度,水平方向为0,在垂向平面(XZ平面)观察时,逆时针方向为正;Lf为主臂长度,L为伸缩臂长度,γ为伸缩臂完全展开时伸缩臂与主臂之间的夹角,r1和h0分别表示主臂原点到旋转中心之间的水平距离和垂直高度,rp表示绳长,原点在吊臂顶端定滑轮中心,指向下方为正。

广义坐标-直角坐标变换:

| $ \left\{ {\begin{array}{*{20}{c}} {R = Lf \times \cos \beta + L \times \cos (\beta - \gamma ) - r_1}\text{,}\\ {H = Lf \times \sin \beta + L \times \sin (\beta - \gamma ) + h_0}\text{。} \end{array}} \right. $ | (1) |

由于主臂与伸缩臂不在同一平面内,主臂与伸缩臂中心距约为r,R1为修正后的回转半径,可得

主臂与R1之间的夹角为

| $ \left\{ \begin{array}{l} x = R_1 \times \cos (\alpha + \alpha_1)\text{,}\\ y = R_1 \times \sin (\alpha + \alpha_1)\text{,}\\ z = H - rp\text{。} \end{array} \right. $ | (2) |

为了安全起见,在实际重物自动调运过程中采取定臂长的策略,调运过程中同时控制回转、俯仰、卷扬3个自由度运动,从而到达目标位置。以时间为目标函数,采取同时到达和定高的控制策略,对回转、俯仰、卷扬各通道的流量进行分配。

根据各自由度速度-流量增益:回转a L/(°),俯仰b L/(°),卷扬c L/m,吊载区俯仰角速度-卷扬线速度跟踪因子为dm/(°)。为实现吊钩定高,俯仰和卷扬的流量分配比为b:(c/d);为了使回转和俯仰同时到达目标位置,将液压管路的总流量分配给回转阀、俯仰阀和卷扬阀。可得回转: 俯仰: 卷扬=aα: bβ:(c/d)β(α、β分别为广义坐标系下到目的位置回转与俯仰的偏移量)。

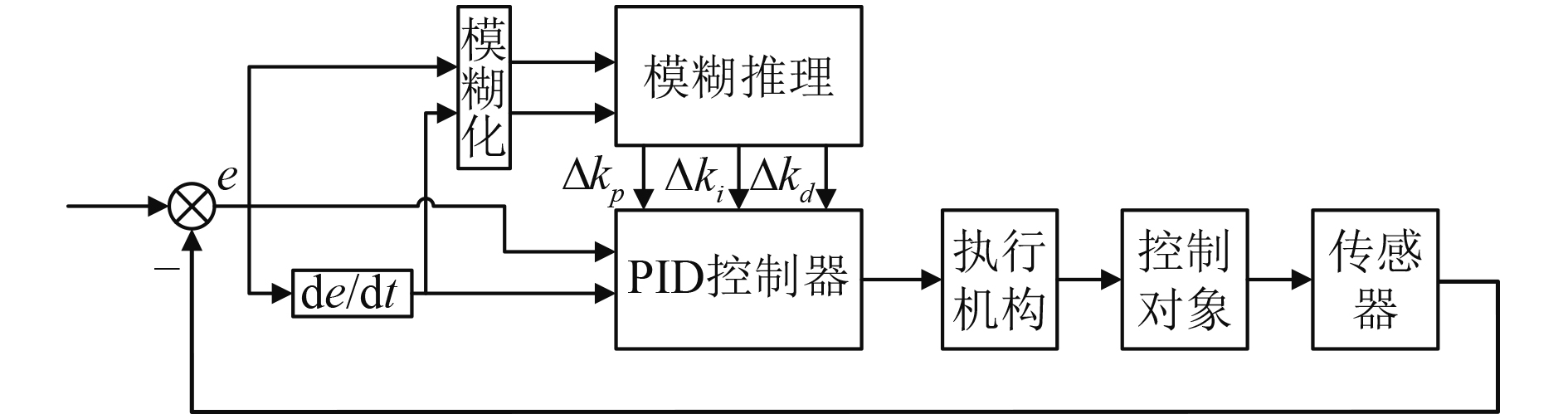

通过主控计算机直接输出控制量,从而控制电液比例阀的流量,控制各自由度进行运动,通过编码器获取起重机实时位置,构成闭环控制系统。由于控制量死区、摩擦、齿轮间隙、比例阀小流量不稳定等因素的影响,起重机在启动和停止阶段存在非线性,传统的PID控制算法很难满足需求,本文设计了一种基于模糊自整定PID控制器的控制方法。

3 模糊PID控制设计模糊PID控制基本思想是运用模糊数学的理论,利用模糊规则表进行表示,然后根据控制系统的响应进行模糊推理,从而实现PID参数的在线修正,构成模糊PID控制器[4 – 5]。

根据起重机运动系统的特性,本文设计了一个二维模糊控制器,以误差e及其误差变化率de模糊化后作为输入变量,根据预先设定的模糊规则进行模糊推理,得到3个模糊参数,将这3个参数解模糊处理得到PID控制器的参数调整量

|

图 3 模糊PID控制 Fig. 3 Fuzzy-PID Control System |

将模糊变量分为7级,分别是{PB,PM,PS,ZO,NS,NM,NB},这样总结控制规律比较方便且处理速度较快。模糊变量值确定后,需要建立模糊量和等级量之间的隶属关系,即确定模糊子集隶属函数的形状。隶属度函数选取不对称三角形。控制规则贮存在数表中,便于更改,最后用重心法合成输出控制量。

模糊控制器的核心是建立模糊规则表,根据电液比例阀的稳态特性、响应速度等特点建立模糊规则表,

|

|

表 1 |

最后一步为输出解模糊,计算输出各模糊变量隶属度函数三角形被各隶属度水平截成梯形的重心,分别计算各梯形然后相加时,应当Li减去重叠部分的面积。

| $ u = \frac{{\displaystyle\sum\limits_{i = 1}^5 {{S_i} \times {L_i}} }}{{\displaystyle\sum\limits_{i = 1}^5 {{S_i}} }}\text{,} $° |

其中:Si为各梯形面积;Li为各梯形重心的距离。

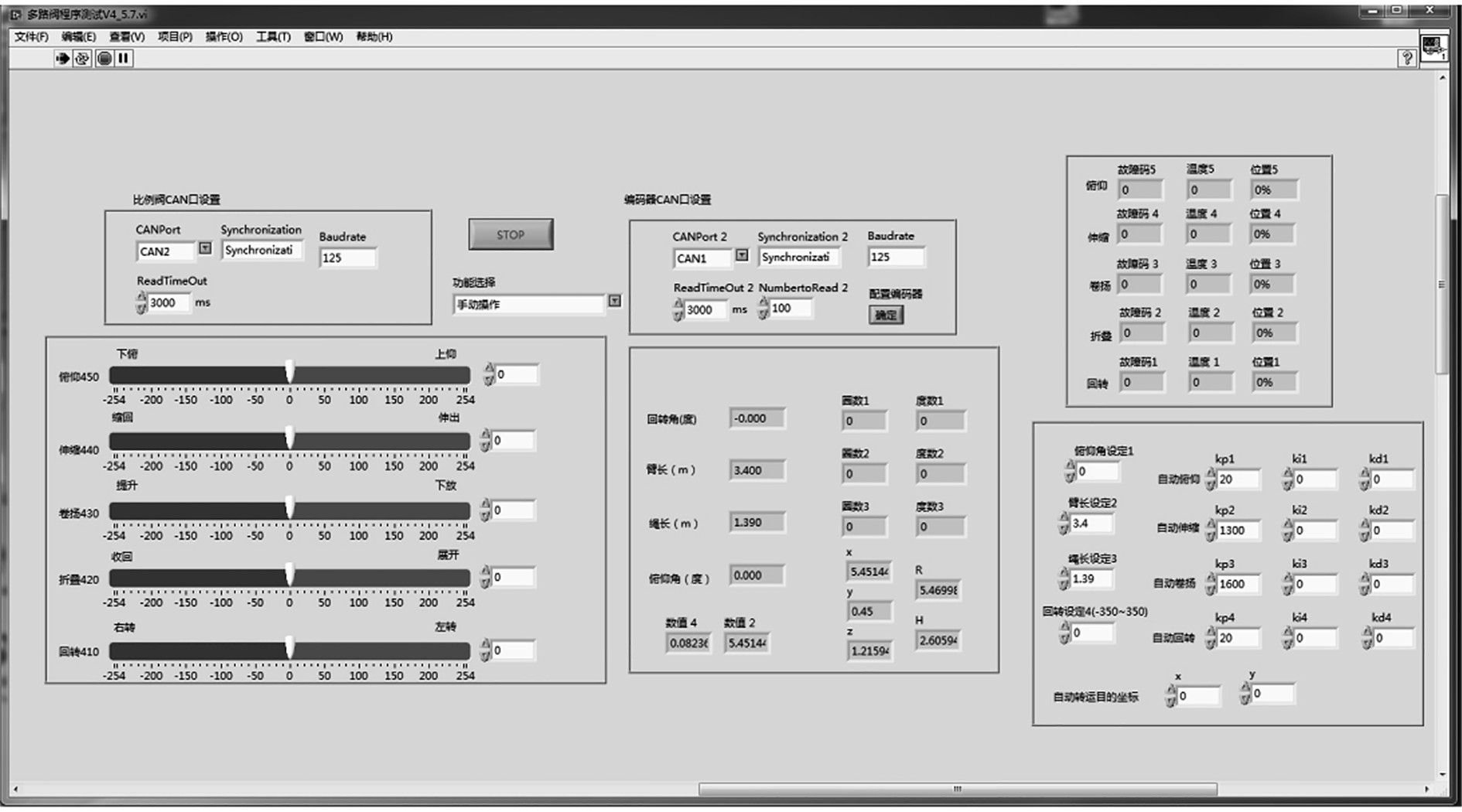

4 试验验证在Labview环境下进行开发,实现人机界面和模糊PID控制算法,主要有CAN口设置、功能选择、手动控制、电液比例阀状态显示、实时位置读取、自动定位控制等功能,如图4所示。

|

图 4 起重机自动定位控制界面 Fig. 4 Crane automatic positioning control interface |

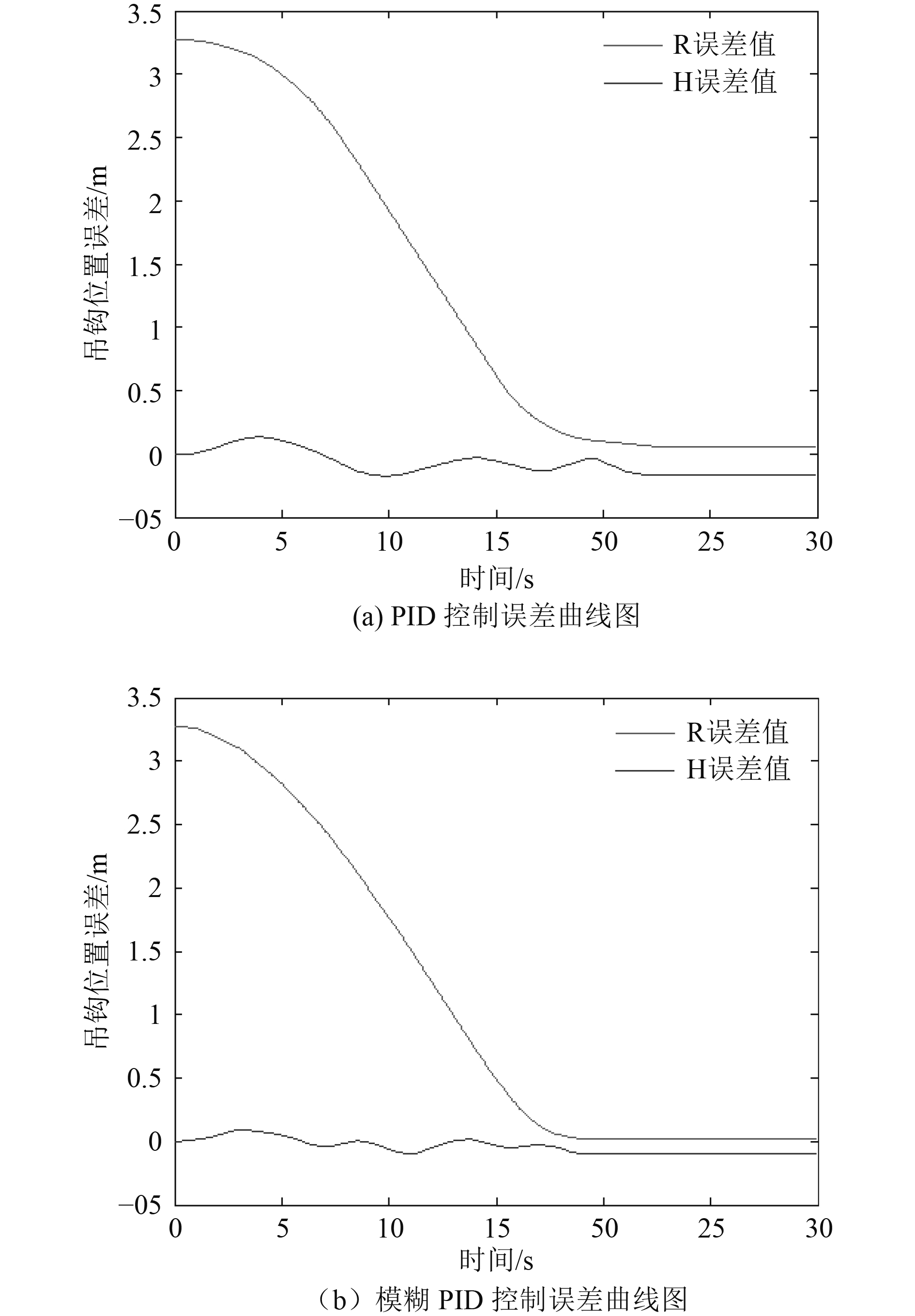

选取2个特征位置分别使用传统PID控制算法和模糊PID控制算法进行自动转运,分别计算直角坐标系下水平方向距目标位置的误差

|

图 5 起重机自动转运位置误差曲线图 Fig. 5 Position error curve of crane automatic transfer |

试验结果表明,模糊PID控制效果明显好于传统PID控制,动态调整时间提升了3.1 s,定位精度提高了0.032 m,吊钩高度最大误差缩小了0.070 m。

| [1] |

樊耀耀. 桥式起重机定位控制研究[D]. 太原: 太原理工大学, 2015.

|

| [2] |

赵天洪. 现场总线与控制系统[J]. 电力系统自动化, 2000, 24(13): 62-65. DOI:10.3321/j.issn:1000-1026.2000.13.018 |

| [3] |

史九根, 张培仁, 陈真勇. CAN现场总线系统设计技术[M]. 北京: 国防工业出版社, 2004.

|

| [4] |

胡艳丽. 基于模糊PID的桥式起重机防摆控制研究[D]. 焦作: 河南理工大学, 2010.

|

| [5] |

许苗峰. 模糊PID控制算法研究及其在协调控制系统中的应用[D]. 北京: 华北电力大学, 2016.

|

| [6] |

龙华伟, 顾永刚. LabVIEW 8.2.1与DAQ数据采集[M]. 北京清华大学出版社, 2008.

|

| [7] |

方子帆, 马增武, 杨守期, 等. 变质量俯仰系统分区间PID位置跟踪控制方法研究[J]. 舰船科学技术, 2017, 39(4): 116-121. DOI:10.3404/j.issn.1672-7619.2017.04.023 |

| [8] |

徐尤喜. 基于CAN总线技术的电液比例控制研究[D]. 哈尔滨: 哈尔滨工业大学, 2013.

|

| [9] |

钟斌, 程文明, 唐连生. 起重机吊重智能防摇CAN控制系统的设计[J]. 起重运输机械, 2007, 6: 38-40. DOI:10.3969/j.issn.1001-0785.2007.01.012 |

2019, Vol. 41

2019, Vol. 41