解脱器是供弹机构中的重要部件,它的质量好坏直接决定供弹停射机构的可靠性,进而影响火炮的性能。解脱器由气缸、活塞、弹簧密封圈等组成。停射过程中,活塞的作用是卡住鼓形轮,使其停止转动,并抵抗花键轴压缩轴一弹簧的反作用力,进而切断供弹系统与自动机的传动。活塞作为解脱器的重要传力零件,其工作条件较为恶劣,所受冲击载荷较大,对其材料性能、加工工艺要求较高。在工作过程中,活塞发生断裂会造成十分严重的结果,因此保证活塞工作可靠性,及时排除使用过程中的故障,具有重要的意义。

基于故障树的分析方法能够找出各重要元器件故障之间的因果关系,成为火炮故障分析的主流技术之一[1]。针对某解脱器活塞在停射过程中出现断裂的现象,本文采用故障树法分析方法,建立解脱器活塞断裂的最小割集故障树模型,并通过刚强度分析、材料微观分析法以及冲击功测试等方法对最小割集中的故障类型进行验证,确定了解脱器活塞断裂的原因。

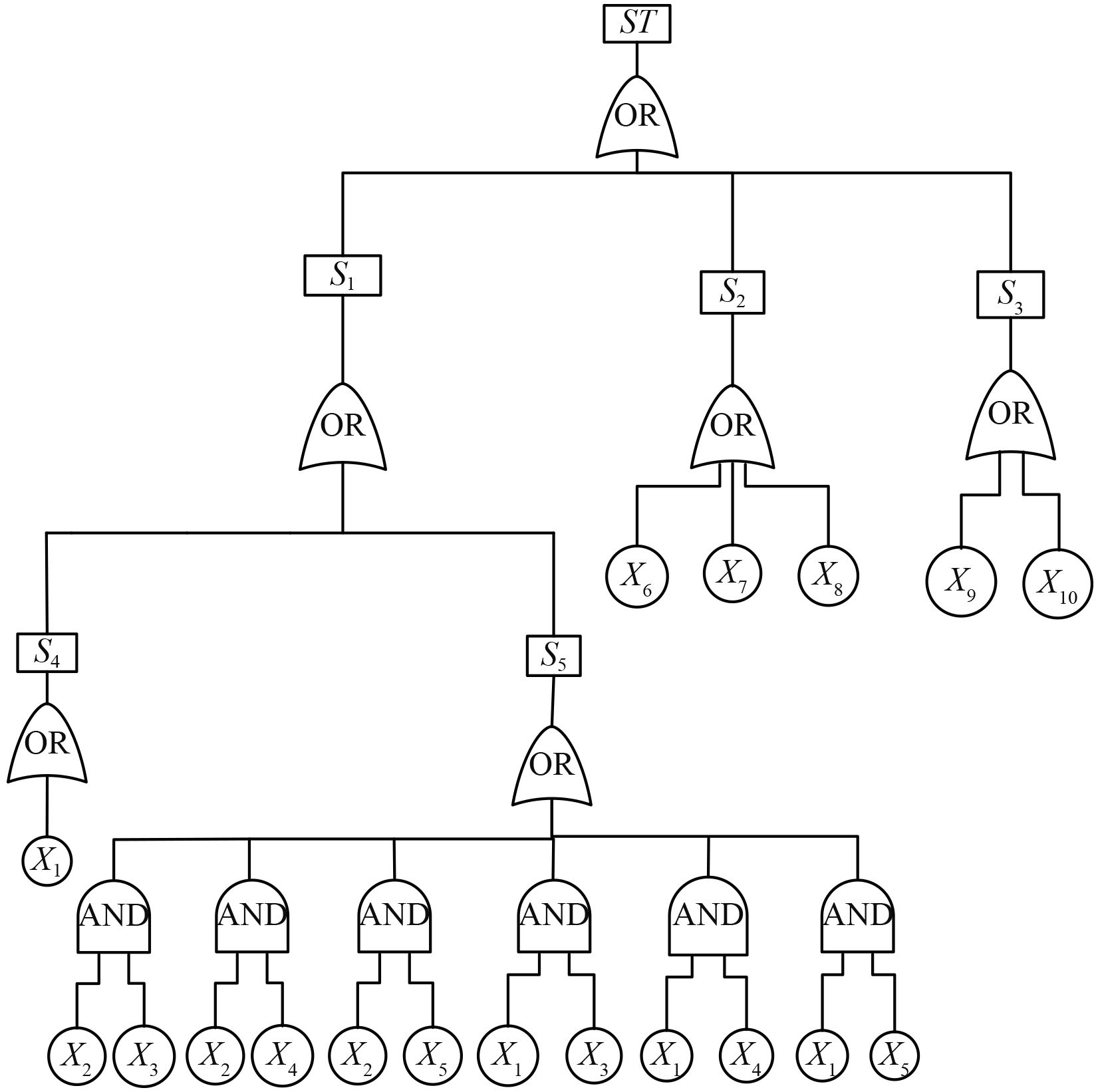

1 基于故障树的某解脱器活塞断裂分析 1.1 故障树分析法简介故障树是一种将零部件故障和特定的系统故障联系起来,并将系统故障的各种原因,从上到下按树枝状结构逐层细化,以表示系统故障和零部件故障之间因果关系的分析方法[2]。故障树方法基本过程是首先把所研究事件的故障作为故障分析的顶事件,然后逐级分析直接导致其故障发生的中间事件和底事件,最后用适当的逻辑关系把顶事件、中间事件和底事件联系在一起形成故障树。通过事件故障树的建立,可以清晰地看出系统故障事件之间的内在联系,便于找出事件故障的原因,为排除故障提供重要的参考[3]。本文通过对解脱器活塞断裂进行深入分析,建立了其故障树模型,如图1所示。

|

图 1 解脱器活塞断裂故障树 Fig. 1 Fault tree of the fractured reliever piston |

其中:ST为解脱器活塞断裂;S1为生产质量问题;S2为设计问题;S3为装配操作问题;S4为活塞热处理质量不达标;S5为活塞表面处理不当;X1为活塞硬度高;X2为活塞硬度低;X3为镀铬没除氢;X4为镀铬除氢时间短;X5为重复镀铬;X6为活塞强度不足;X7为断裂处应力集中;X8为材料选择不当;X9为炮上操作有问题;X10为部件装配不满足要求。

1.2 故障树最小割集的数学描述割集是指故障树中同时发生将引起顶事件发生的底事件集合。最小割集是指去掉故障树中任一割集的一个底事件后,就不再是割集的底事件集合。

故障树一个割集的状态表示了顶事件发生的一种可能性,而最小割集代表着产品的一种失效模式[4]。通过寻找故障树的所有割集,可以明确事件发生故障的所有可能。故障树分析的主要目的便是找到故障树模型的全部最小割集[5],为诊断一个已发生故障的系统指明排查方向。下面本文将对用最小故障树的割集描述顶事件状态的数学模型进行推导[6]。

设一个系统由n个底事件构成,定义

若某底事件集合

| $ y = f\left( {{X_1},{X_2}, \cdots ,{X_i}} \right) = \mathop \cup \limits_{j = 1}^{{N_k}} {K_j}\text{。} $ |

式中:

| $ {K_j} = \mathop \cap \limits_{i \in {K_j}} {X_i} = \prod\limits_{i \in {K_j}} {{X_i}} \text{。} $ |

因此,可以用故障树所有最小割集的状态来等价地表示顶事件的状态[7]:

| $ y = f\left( {{X_1},{X_2}, \cdots ,{X_i}} \right) = \mathop \cup \limits_{j = 1}^{{N_k}} \prod\limits_{i \in {K_j}} {{X_i}} \text{。} $ |

针对图1中的故障树,用下行法[8]求得解脱器活塞断裂故障树的所有最小割集有{X1},{X6},{X7},{X8},{X9},{X10},{X2X3},{X2X4},{X2X5},{X1X3},{X1X4},{X1X5},则解脱器活塞断裂的全部可能失效模式可用最小割集的状态表示为

| $ y = f\left( {{X_1},{X_2}, \cdots ,{X_i}} \right) = \mathop \cup \limits_{j = 1}^{{N_k}} \prod\limits_{i \in {K_j}} {{X_i}} \text{,} $ |

即

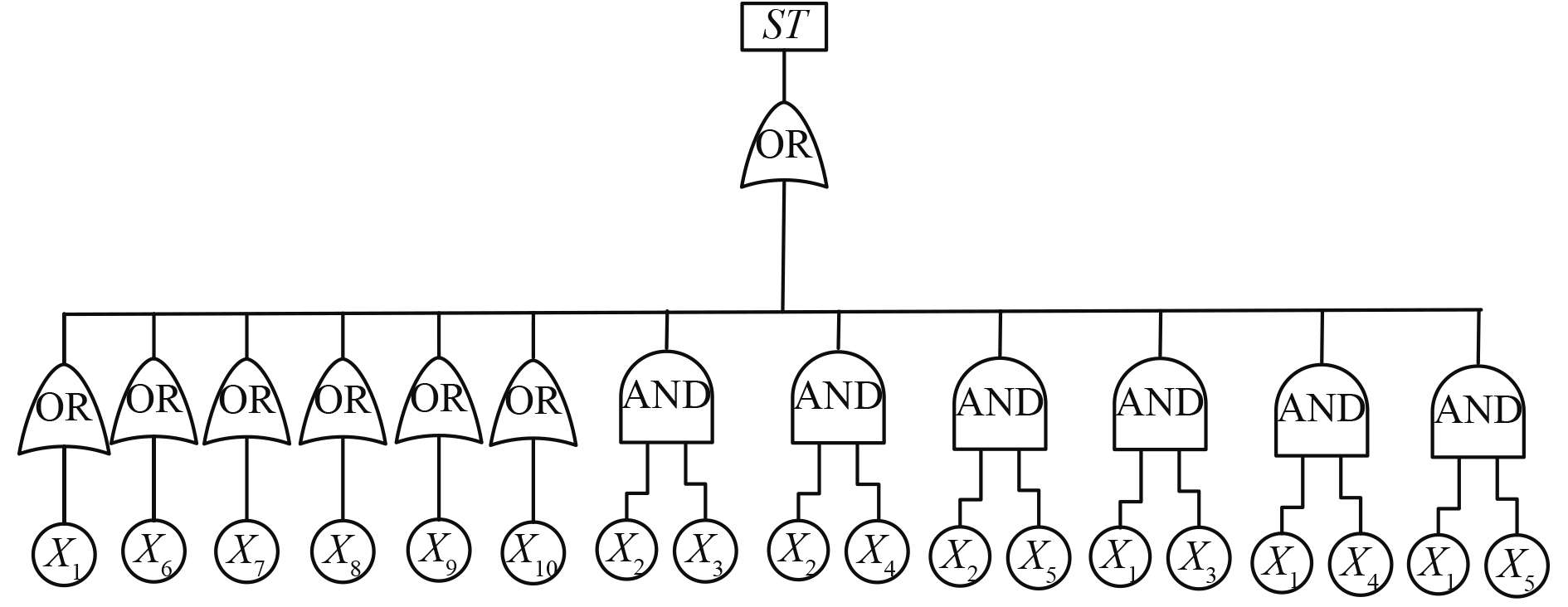

以故障树最小割集法构建的故障树,其任一底事件即为故障发生的最终原因,因而可以通过构建合理的故障树完成装备的故障诊断工作[7]。解脱器活塞断裂最小割集故障树如图2所示。

|

图 2 解脱器活塞断裂最小割集故障树 Fig. 2 The minimum cut set of fault tree of the fractured reliever piston |

对最小割集进行重要性比较的原则是:阶数越小的最小割集越重要;在低阶最小割集中出现的底事件比高阶最小割集中的底事件重要;在最小割集阶数相同的条件下,在不同最小割集中重复出现的次数越多的底事件越重要[9]。从最小割集故障树中可以看出,X1,X6,X7,X8,X9,X10同等重要,其中X1,X4,X5重复出现次数较多,说明其在底事件中较为重要。

2 主要影响因素分析通过故障树最小割集分析,可以知道解脱器活塞断裂主要与原材料材质不符合要求、活塞硬度偏高、活塞表面镀铬后是否除氢、活塞强度不足、活塞应力集中有关。

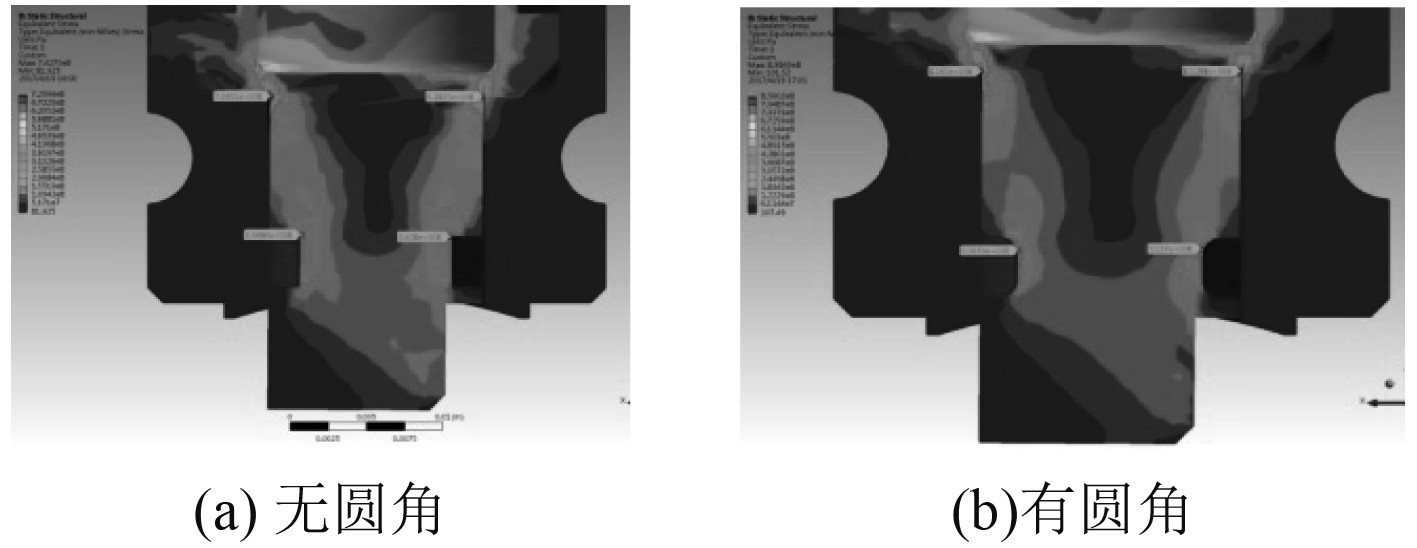

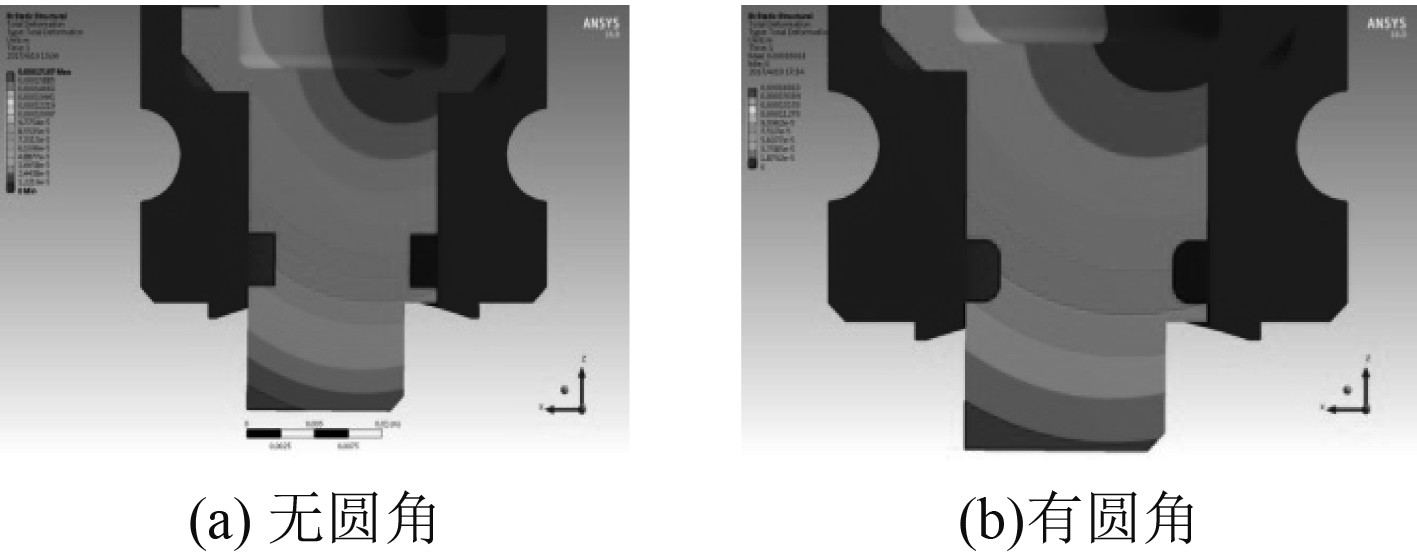

2.1 解脱器活塞刚强度分析由于目前解脱器活塞颈部未加圆角,因此为了验证是否为设计导致的故障,本文研究在活塞颈部有无圆角时,停射时活塞头应力和变形情况。花键轴在鼓形轮中螺旋运动的过程类似于螺栓拧紧的过程,花键轴轴向移动过程要抵抗其前端螺旋簧的压缩力,按照螺栓拧紧力矩的计算方法,考虑摩擦系数0.3,经计算解脱器活塞凸块作用给鼓形轮的力在1 500 N左右。由于实际停射过程是动态冲击过程,而计算结果按静力学方法得到,因此考虑3倍动载系数后按4 500 N进行刚强度校核。活塞静力学分析结果如表1所示,有无圆角应力和位移云图如图3~图4所示。

|

图 3 有无圆角应力云图 Fig. 3 With or without a fillet stress cloud |

|

图 4 有无圆角位移云图 Fig. 4 With or without a fillet displacement cloud |

|

|

表 1 解脱器静力学分析结果 Tab.1 Results of statics analysis of the reliever piston |

40Cr的抗拉强度为980 MPa以上,其屈服强度为785 MPa,由静力学计算结果可以看出,活塞有圆角最大应力为514 MPa,最大变形为0.169 mm,无圆角最大应力为363 MPa,最大变形为0.171 mm,因此解脱器活塞在强度上还有较大余量。活塞断裂处增加圆角并不能明显降低应力,增加圆角后应力还会增加,这是由于活塞头部在力作用下变形直到接触到气缸壁后停止变形,因此不管活塞有无圆角,其变形量基本一致,而有圆角时的应变更大,因此应力值反而会增加。因此,由上述分析基本上可以排除活塞刚强度不足和活塞断裂处应力集中造成的活塞断裂。

2.2 设计装配问题分析解脱器活塞的材料和热处理硬度与先前产品完全相同,均使用40Cr,热处理硬度为45~50 HRC。由先前产品大量试验验证和批量生产使用均正常可知,不是材料选择不当的原因造成活塞断裂。当舰炮生产完成后,需对解脱器停射机构进行出场检查,保证其合格后方可进行出厂验收。此外,炮上对解脱器的操作均属正常操作,不会造成活塞的损伤,因此可以基本排除炮上装配的原因。因此,可以排除炮上操作和部件装配不满足的设计装配导致的活塞断裂。

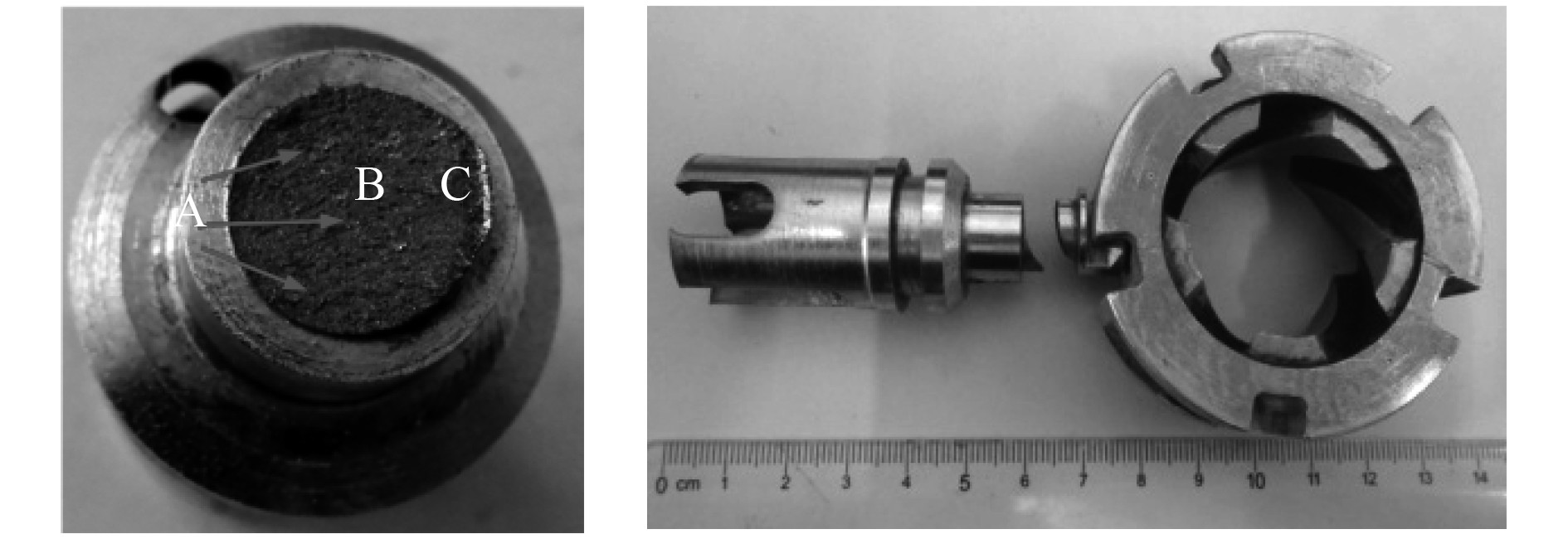

2.3 理化检验分析 2.3.1 断口分析断口分析包括宏观分析和微观分析2种方式,是初步确定断裂的类型和方式的重要手段[10]。解脱器活塞断口形貌如图5所示。图中,A为裂纹源区,B为裂纹扩展区,C为最终断裂区。从活塞断口观察可知,其断口呈灰黑色,较粗糙,没有明显塑性变形。活塞裂纹源位置位于活塞杆零件的台阶处,从左端台阶的根部开始起裂,与径向呈一个很小的夹角向心部扩展至圆心位置,然后与径向呈45°向前扩展,最终裂纹止于右侧台阶处。

|

图 5 断裂活塞宏观形貌 Fig. 5 Macrascopical morphology of the fractured piston |

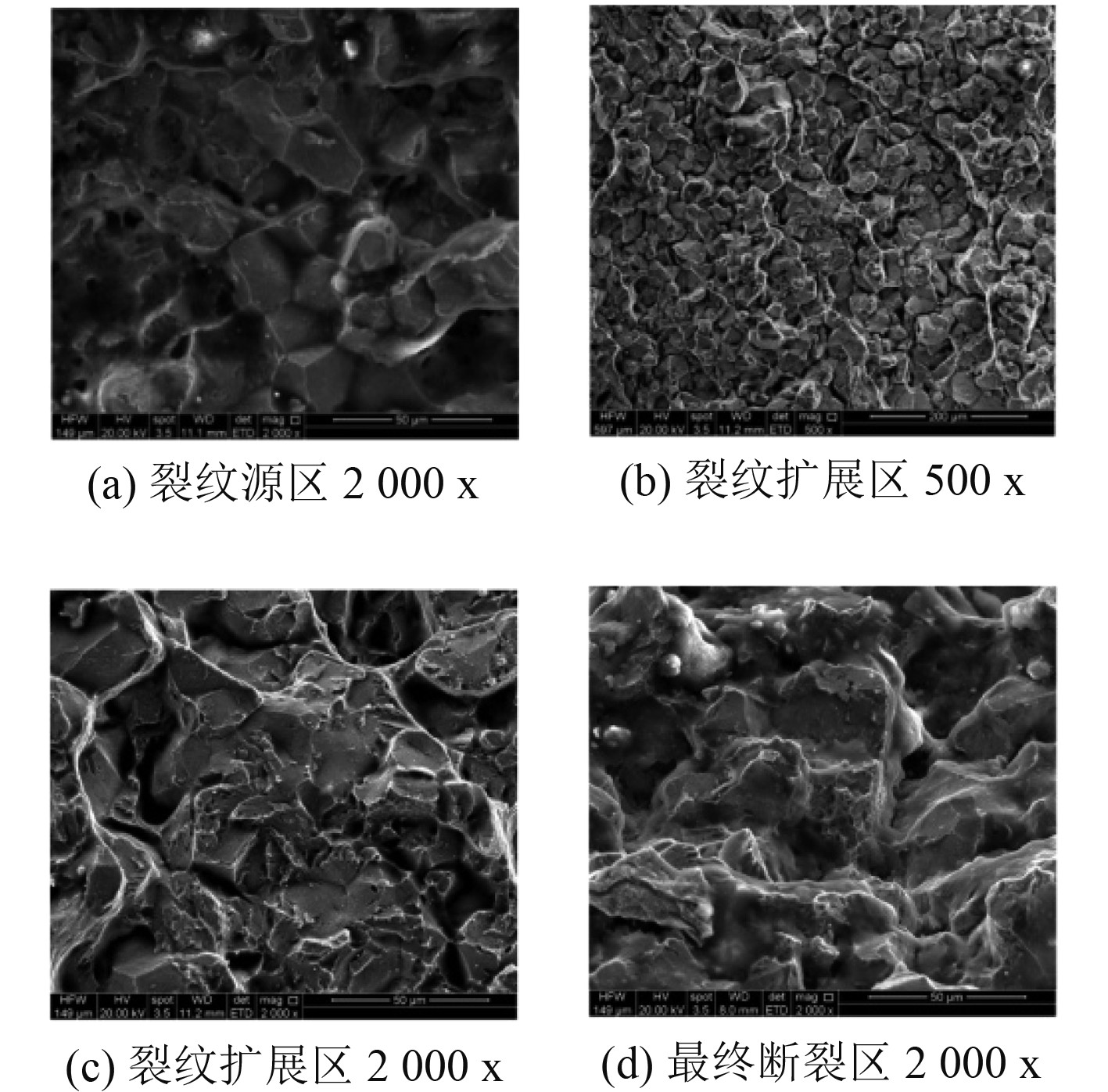

在活塞断口处取样进行磨抛、清洗后,采用扫描电镜进行显微组织观察,不同部位在显微组织下的放大形貌如图6所示。可知,裂纹起源于机加工刀痕处,未发现明显的冶金缺陷,裂纹源区断口出现沿晶和少量韧窝断裂特征。裂纹扩展区断口呈沿晶加韧窝断裂特征,并且晶面较粗糙,有类似鸡爪纹特征存在。最终断裂区摩擦挤压严重,在靠近最终断区出现为沿晶加韧窝特征,从这些特征可见活塞有氢脆断裂的特征[11 – 12]。

|

图 6 活塞断口微观形貌 Fig. 6 Microstructure of piston fracture surface |

为了解活塞的氢含量情况,分别在断裂活塞、断裂同批次活塞以及正常活塞上取样进行氢含量测定,测定结果如表2所示。可知,断裂活塞和同批次活塞氢含量差不多,都较正常活塞氢含量高。

|

|

表 2 活塞氢含量 Tab.2 Hydrogen content of piston |

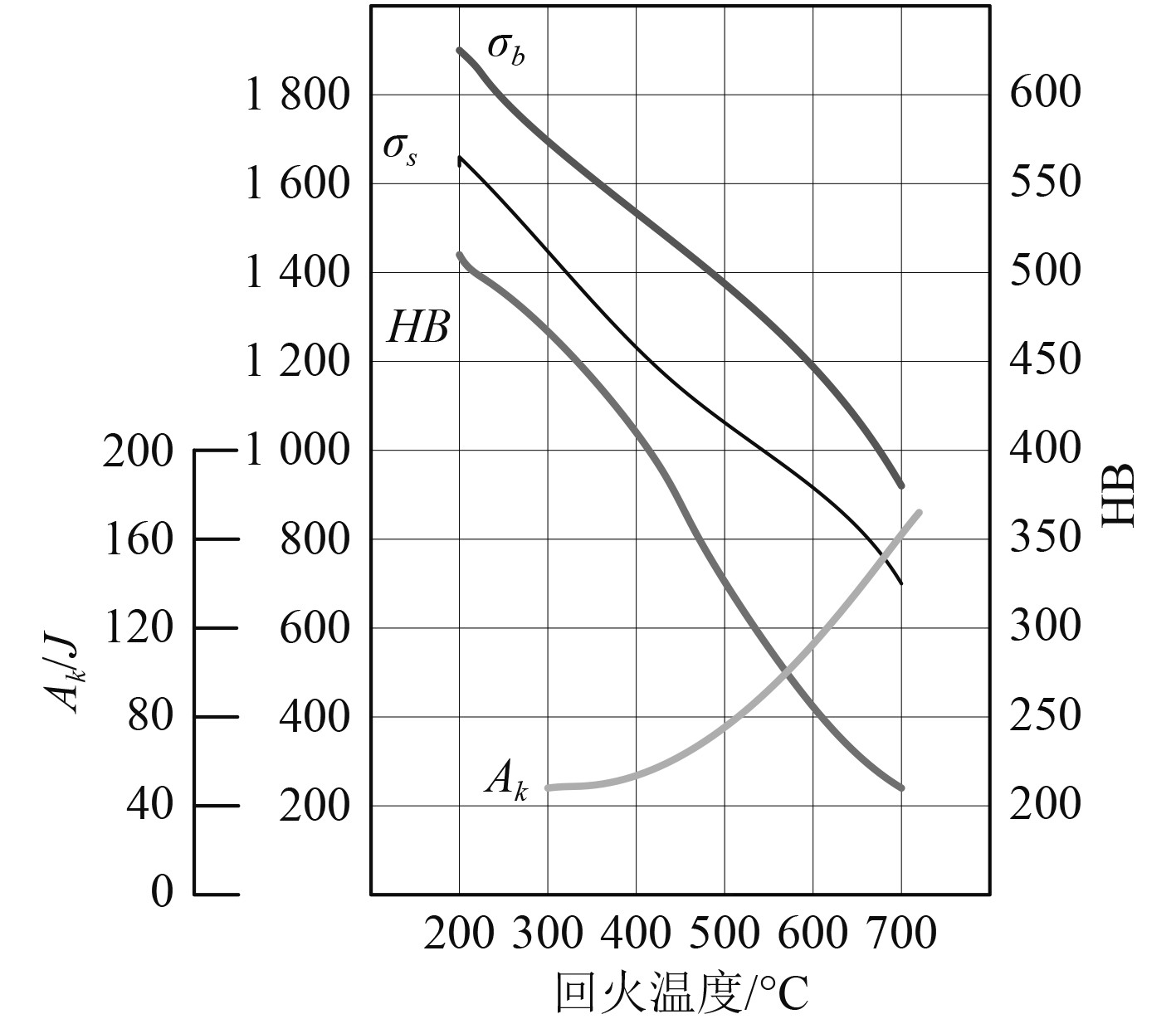

图7为40Cr材料不同回火温度下硬度与强度、冲击功的关系曲线,从图中可以看出强度随着硬度的升高而增加,冲击功值则随着硬度的升高而降低。冲击功值越低,则材料越脆,抵抗断裂的能力越弱。

|

图 7 40Cr材料不同温度回火后的机械性能 Fig. 7 Mechanical properties of 40Cr materials after tempering at different temperatures |

在活塞断裂处取样,去除表面镀层进行抛光处理后,对试样进行洛氏硬度测试,测试结果如表3所示。可知,断裂活塞的实际硬度比设计要求高。而硬度偏高,会导致活塞冲击功值下降,容易发生断裂。

|

|

表 3 硬度检测结果 Tab.3 Hardness test results |

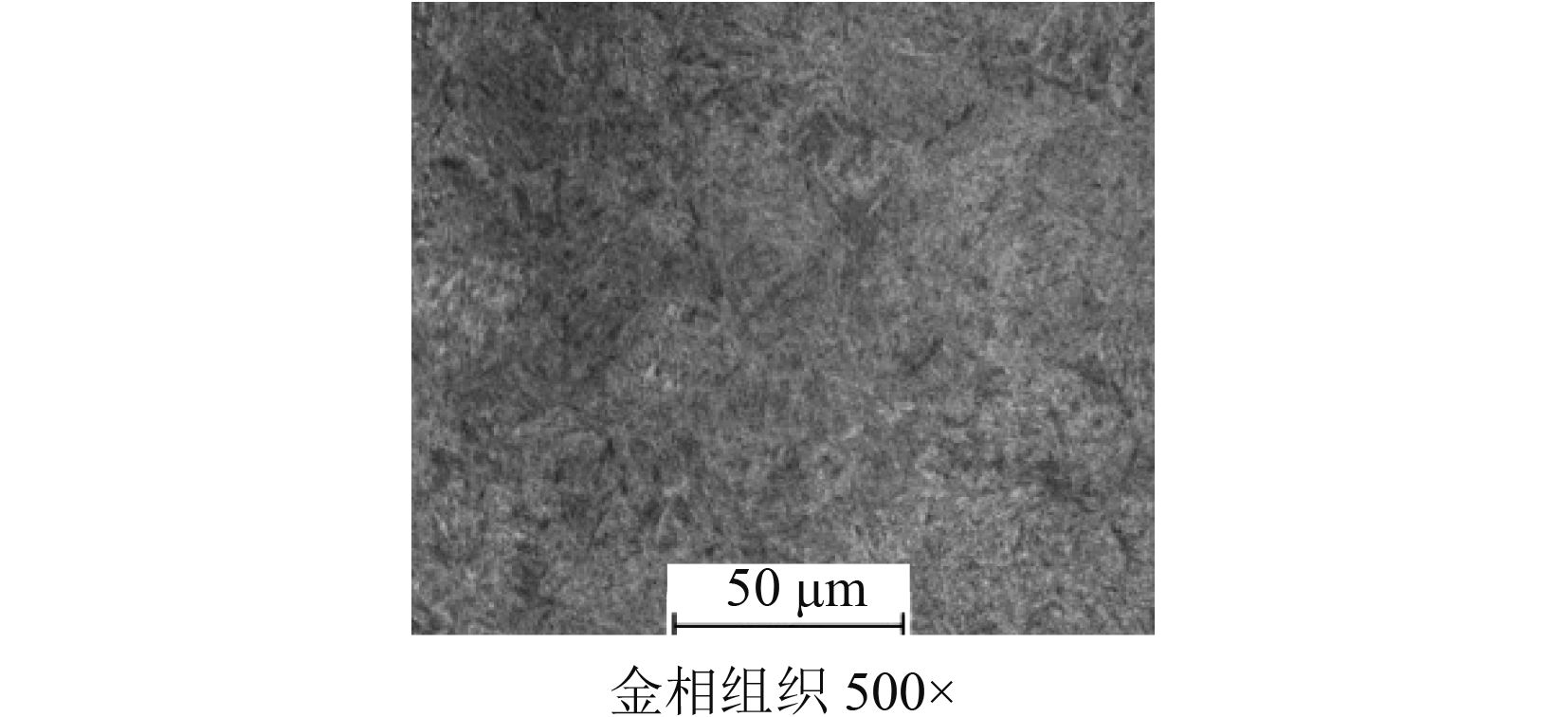

在活塞断口附近取样,抛光侵蚀后,在金相显微镜下观察其金相组织,如图8~图9所示,可知,活塞基体为回火马氏体组织。

|

图 8 金相组织 500× Fig. 8 Metallurgical structure 500× |

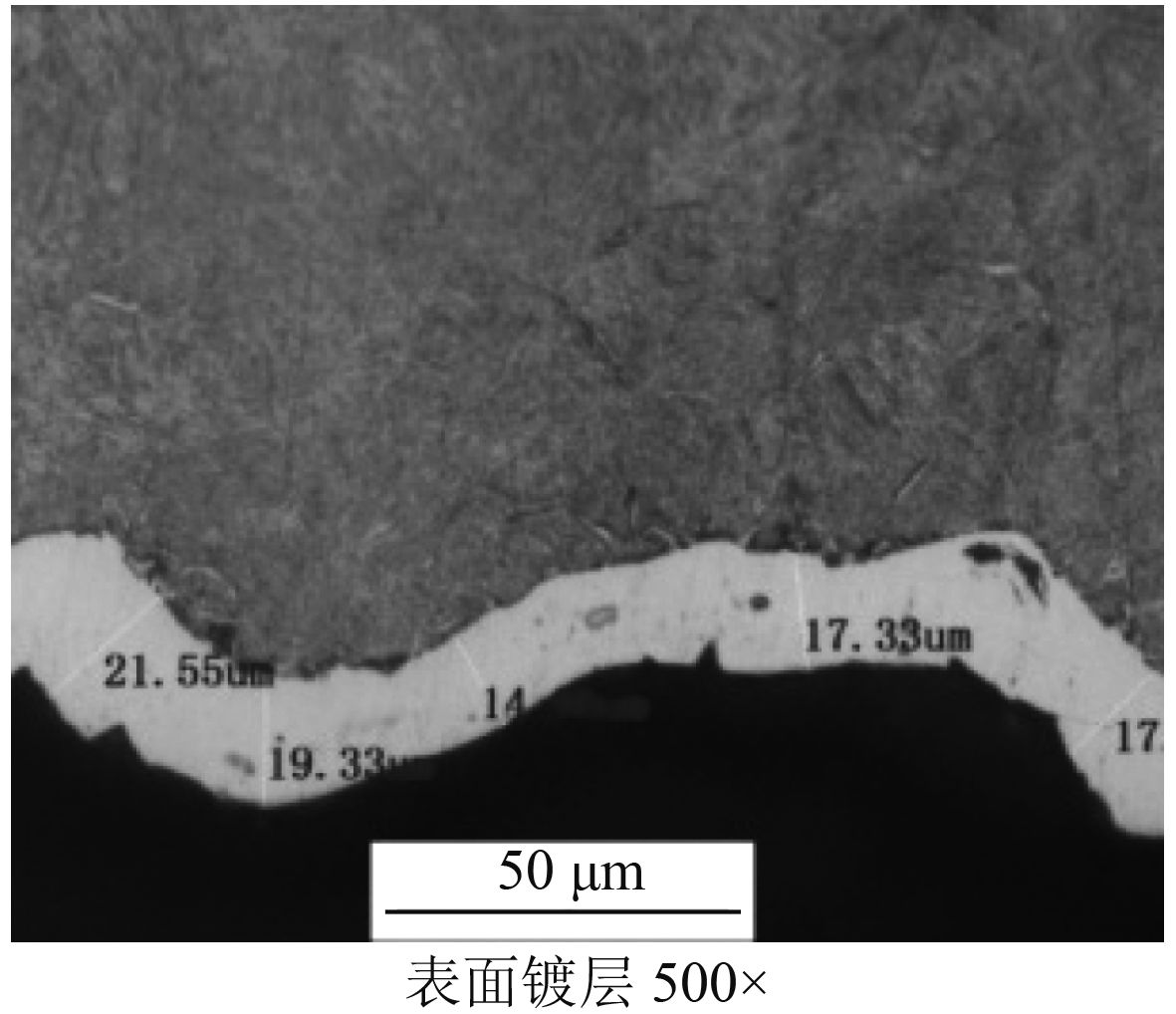

由图9可知,活塞表面局部可见白色镀层,镀层不均匀,有的区域较厚,有的区域较薄,可知其表面处理工艺较粗糙。在镀铬过程中,镀铬不合格再进行第二次镀铬,会造成氢含量高,使得冲击功值低,导致活塞氢脆断裂。

|

图 9 表面镀层500× Fig. 9 Surface finishes500 × |

从活塞断口分析可以看出,活塞主要沿晶型脆性开裂为主,有少量韧窝型特征,且开裂晶面有鸡爪纹特征,由此可见活塞有氢脆断裂的特征。断裂活塞的金相组织为回火马氏体,活塞的回火温度偏低,使得活塞的硬度偏高,高于技术要求值的上限,这会大大增加材料的氢脆敏感性。氢含量检测表明,断裂活塞的氢含量比正常活塞高,一般来说材料氢含量小于0.6 ppm就不会发生氢脆[13],材料强度越高对氢越敏感。根据活塞生产工艺,断裂活塞氢含量相对较高应是电镀工艺带来,从检测结果来看,镀层不均匀,且实际生产中存在二次镀铬的情况。根据电镀生产工艺,需要进行酸洗,二次镀铬会增加酸洗次数,若电镀后没有及时除氢或除氢时间短以及除氢不彻底则会导致活塞氢含量偏高[14]。

综上所述,活塞的断口属氢脆断裂特征,实测氢含量偏高证实了这一点,另外活塞热处理硬度偏高,使得材料冲击功值降低,材料氢脆敏感性提高,导致活塞发生断裂。因此氢含量高和硬度高是造成活塞断裂的主要原因。

4 对比试验验证为了验证氢含量高和硬度高是造成活塞断裂的主要原因,本文对不同硬度值、是否二次镀铬及不同除氢时间的活塞进行了氢含量测定和冲击功试验,其测试结果如表4所示。

|

|

表 4 不同硬度值及氢含量的活塞冲击功值 Tab.4 Impact work of piston with different hardness and hydrogen content |

1)由1,2和3组试验对比可知,不除氢氢含量最高,冲击功值最低,且除氢时间越久,氢含量越低,冲击功值越大;

2)由2和5组,4和6组,7和10组,9和12组试验对比可知,在相同除氢时间,二次镀铬氢含量比一次镀铬氢含量高,冲击功值低,说明了二次镀铬会造成氢含量偏高;

3)由1~6和7~12组不同硬度对比可知,硬度越高,冲击功值越小,活塞在冲击载荷抵抗变形和断裂的能力越差,活塞越容易断裂。

5 结 语通过基于最小割集的故障树方法、断口分析、金相分析、氢含量和硬度测定,以及对比试验验证对断裂活塞进行了全面研究,结果表明:

1)镀铬工艺除氢不彻底,或者在镀铬过程中,镀铬不合格再进行第二次镀铬,造成氢含量高,使得冲击功值低,导致活塞氢脆断裂;

2)活塞热处理硬度偏高,导致材料冲击功值降低,使材料的氢脆敏感性提高,导致活塞氢脆断裂。

为预防解脱器活塞发生氢脆断裂,在进行镀铬处理的时候,严格执行表面除氢处理工艺和控制好除氢时间,并且不允许二次镀铬。针对热处理硬度偏高会直接造成冲击功值低的问题,在不影响零件功能的前提下适当降低活塞的热处理硬度要求,并将硬度控制在范围的下限,以提高材料的冲击功值。

| [1] |

金美华, 王晓勇. 故障树分析在船舶起货机液压系统中的应用仿真[J]. 舰船科学技术, 2017, 39(7A): 152-154. JIN Mei-hua, WANG Xiao-yong. The simulation application in the marine crane hydraulic system in fault tree analysis[J]. Ship Science and Technology, 2017, 39(7A): 152-154. |

| [2] |

陈炉云, 张裕芳. 基于故障树法的船舶舱室人因可靠性研究[J]. 舰船科学技术, 2012, 34(1): 111-113. CHEN Lu-yun, ZHANG Yu-fang. Research on human reliability analysis of ship chamber based on fault tree[J]. Ship Science and Technology, 2012, 34(1): 111-113. |

| [3] |

田建涛, 余志龙, 闫青. 故障树分析法在工程机械维修中应用[J]. 工程机械文摘, 2015, 1: 86-87. TIAN Jian-tao, YU Zhi-long, YAN Qin. Application of fault tree analysis method in maintenance of construction machinery[J]. Construction Machinery Digest, 2015, 1: 86-87. |

| [4] |

王巍, 崔海英, 黄文虎. 基于故障树最小割集和最小路集的诊断方法研究[J]. 数据采集与处理, 1999, 14(1): 26-29. WANG Wei, CUI Hai-ying, HUANG Wen-hu. A diagnosis approach based on minimal cut sets and minimal path sets of fault tree[J]. Journal of Data Acquisition & Processing, 1999, 14(1): 26-29. DOI:10.3969/j.issn.1004-9037.1999.01.007 |

| [5] |

陈凤友, 陈忠一. 故障树分析法在雷达发射机故障诊断中的应用[J]. 电子机械工程, 2013, 29(3): 61-64. CHEN Feng-you, CHEN Zhong-yi. Application of fault tree analysis to radar transmitter fault diagnosis[J]. Electro-Mechanical Engineering, 2013, 29(3): 61-64. DOI:10.3969/j.issn.1008-5300.2013.03.015 |

| [6] |

李静. 故障树分析法在工程机械维修中的应用[J]. 企业技术开发, 2016(7): 33-34. LI Jing. Application of fault tree analysis in engineering machinery maintenance[J]. Technological Development of Enterprise, 2016(7): 33-34. DOI:10.3969/j.issn.1006-8937.2016.07.016 |

| [7] |

张军. 故障树最小割集法在S76直升机故障诊断中的应用[J]. 航空维修与工程, 2015, 12: 79-80. ZHANG Jun. Application of fault tree’s minimum cut set in the S76 helicopter failure diagnosis[J]. Aviation Maintenance & Engineering, 2015, 12: 79-80. DOI:10.3969/j.issn.1672-0989.2015.02.031 |

| [8] |

邢晓辰, 蔡远文, 程龙, 等. 基于故障树的目标航天器在轨故障定位[J]. 兵工自动化, 2013, 32(10): 71-75. XING Xiao-chen, CAI Yuan-wen, CHEN Long, et al. On-orbit fault positioning of target spacecraft based on fault tree[J]. Ordnance Industry Automation, 2013, 32(10): 71-75. DOI:10.7690/bgzdh.2013.10.020 |

| [9] |

刘超, 田晓丽, 梁东晨, 等. 迫击炮弹近弹原因的故障树分析[J]. 机械工程与自动化, 2015(5): 110-112. LIU Chao, TIAN Xiao-li, LIANG Dong-chen, et al. Fault tree analysis of the causes of mortar projectiles[J]. Mechanical Engineering & Automation, 2015(5): 110-112. DOI:10.3969/j.issn.1672-6413.2015.05.046 |

| [10] |

丁丽平. Q&P热处理工艺对低合金耐磨钢组织和性能的影响研究[D]. 郑州: 郑州大学, 2013.

|

| [11] |

程宗辉, 张世东, 黄超, 等. 飞机起落架固定螺栓氢脆断裂研究[J]. 失效分析与预防, 2016, 11(2): 129-132. CHENG Zong-hui, ZHANG Shi-dong, HUANG Chao, et al. Research on hydrogen embrittlement fracture of fixing bolt of undercarriage[J]. Failure Analysis and Prevention, 2016, 11(2): 129-132. DOI:10.3969/j.issn.1673-6214.2016.02.013 |

| [12] |

胡小华, 陈兴安, 马林, 等. 65 Mn卡箍氢脆断裂失效分析[J]. 金属制品, 2015, 41(3): 59-61. HU Xiao-hua, CHEN Xing-an, MA Lin, et al. Failure analysis of 65Mn clamp hydrogen embrittlement[J]. Metal Products, 2015, 41(3): 59-61. DOI:10.3969/j.issn.1003-4226.2015.03.017 |

| [13] |

孙国峰. 40 Cr钢螺栓断裂分析[J]. 金属制品, 2011, 37(5): 80-82. SUN Guo-feng. Fracture analysis of 40Cr steel bolt[J]. Metal Products, 2011, 37(5): 80-82. DOI:10.3969/j.issn.1003-4226.2011.05.021 |

| [14] |

王立玲, 张冰洋, 宗长江. 链轮轴裂纹形成原因分析[J]. 机械制造, 2018, 56(642): 57-59. WANG Zhi-ling, ZHANG Bing-yang, ZONG Chang-jiang. Case study of crack formation in sprocket shaft[J]. Machinery, 2018, 56(642): 57-59. |

2019, Vol. 41

2019, Vol. 41