2. 武汉理工大学 船舶动力工程技术交通行业重点实验室,湖北 武汉 430063;

3. 广西玉柴机器股份有限公司,广西 玉林 537000

2. Key Laboratory of Marine Power Engineering and Technology under Minister of Communication, Wuhan University of Technology, Wuhan 430063, China;

3. Guangxi Yuchai Machinery Group Co., Ltd, Yulin 537000, China

柴油机共轨式电控燃油喷射系统可以实现对喷油压力、喷油量、喷油时刻和喷油速率的灵活控制,并且可以实现多段喷射,优化了燃油喷射和柴油机燃烧过程,提高了柴油机的燃油经济性、动力性和排放性能。而高速电磁阀的精准与稳定控制决定了共轨式电控燃油喷射系统能否实现理想喷油规律、精确喷油量和良好雾化的关键。因此,高速电磁阀是决定共轨式电控燃油喷射系统性能的关键执行部件[1]。高速电磁阀安装在柴油机缸盖上,其工作环境尤为恶劣,环境温度高,并且电磁阀是依靠通入电流驱动工作,工作时间长极容易产生热量导致电磁铁发热[2],增加电磁铁磁路的磁阻导致电磁力的下降,对电磁阀的一致性和可靠性产生不利的影响[3, 4],所以对电磁阀工作时的温升进行试验分析是必要的。本文以武汉理工大学自主研发的双内锥阀芯高速电磁阀为对象,利用Ansys软件进行温度场的建模仿真分析,开展电磁阀温度试验验证,据此提出了优化思路,并用仿真计算和试验方法验证了该思路的正确性。

1 Ansys热分析理论 1.1 热平衡方程热分析是研究热载荷下的热响应,其理论基础是基于傅里叶定律的热传导方程。在Ansys程序中,热分析主要包括稳态热分析和瞬态热分析[5]。

在稳态传热分析中,系统的热量处于平衡状态,即耗散到外界的热量与进入到系统的热量的差值是系统本身生成的热量,它们有如下关系式:

| $ {Q_{{i}}} + {Q_{{g}}} = {Q_o}{\text{,}} $ | (1) |

相应的用有限元描述的能量平衡方程为:

| $ K T = Q {\text{。}} $ | (2) |

式中:

瞬态传热过程中系统的温度、热流率、热边界条件以及系统内能均随时间有明显的变化,瞬态热分析的能量平衡方程为:

| $ C \dot { T} + K{ T} = Q {\text{。}} $ | (3) |

式中:

为了使热平衡方程具有唯一解,还需给出边界条件,边界条件通常为3种。

1)第一类边界条件:给定了任何一个瞬间在边界上的温度大小。

| ${\left. T \right|_{{S_1}}} = {T_0}{\text{,}} $ | (4) |

式中:

2)第二类边界条件:给定了任何一个瞬间在边界面上热流密度大小。

| ${\left. { - \lambda \frac{{\partial T}}{{\partial n}}} \right|_{{S_2}}} = {q_0}\text{,} $ | (5) |

式中:

3)第三类边界条件:给定了物体周围流体的温度大小以及边界面上物体和流体两者间的换热系数大小。

| ${\left. { - \lambda \frac{{\partial T}}{{\partial n}}} \right|_{{S_3}}} = \alpha \left( {T - {T_f}} \right)\text{,} $ | (6) |

式中:

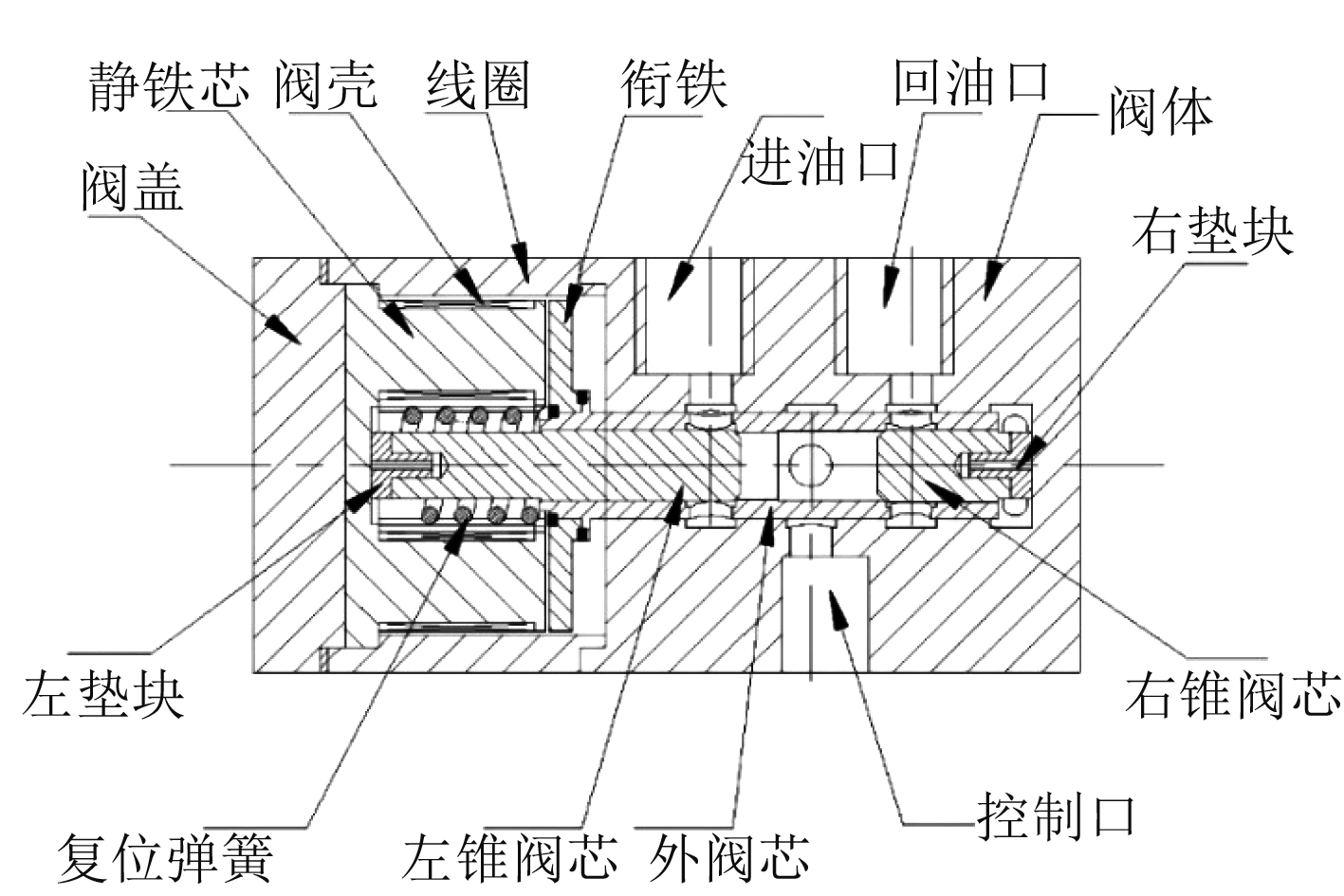

以自主研发的双内锥阀芯高速电磁阀为试验研究对象,其结构如图1所示。

|

图 1 双内锥阀芯高速电磁阀 Fig. 1 Double inner cone core high-speed solenoid valve |

前期试验表明电磁阀中电磁线圈部分的温度最高,对电磁阀的温度场分析,重点以电磁线圈为研究对象进行热仿真分析。

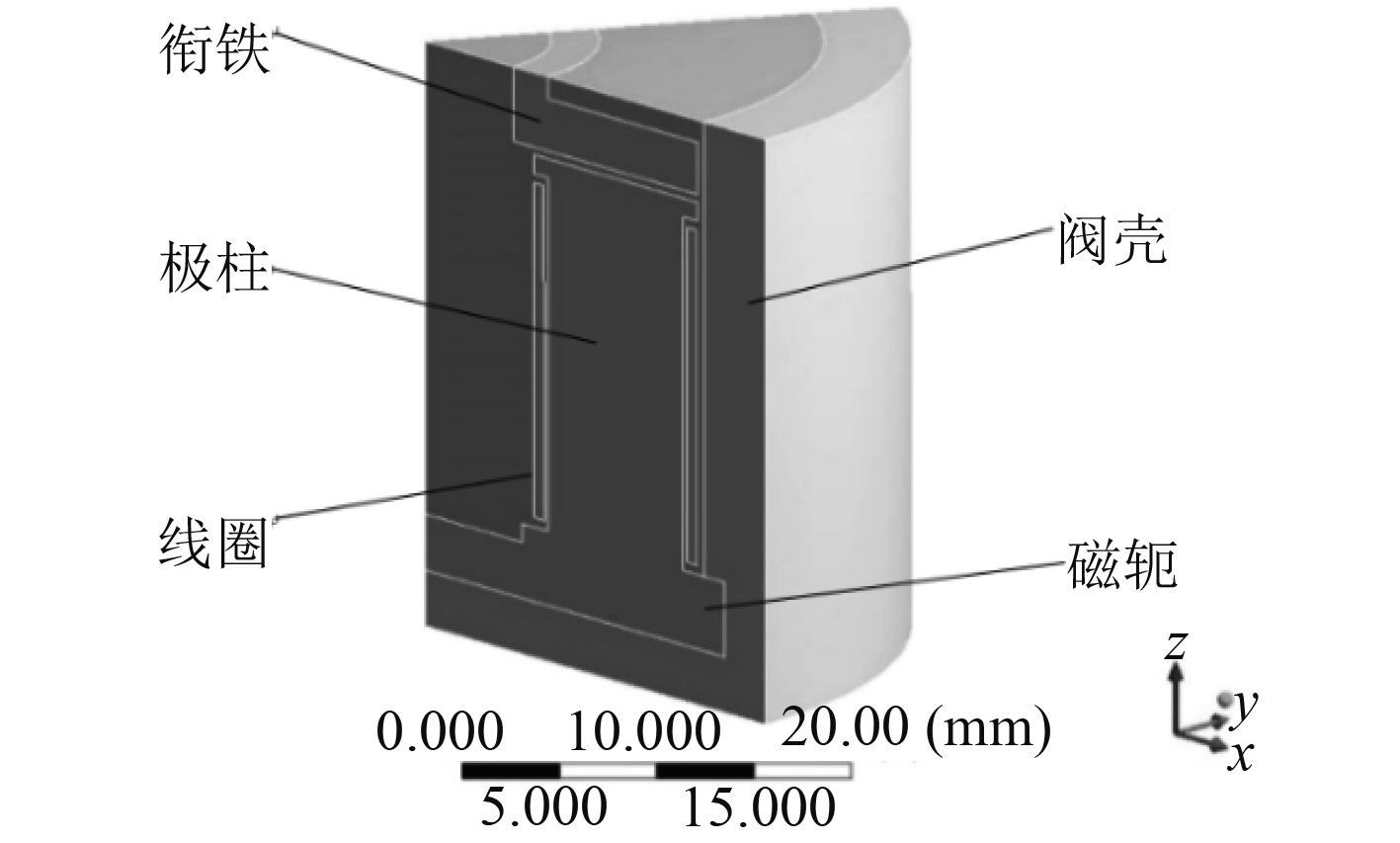

2.1 电磁阀三维建模本文所研究的电磁铁具有轴对称结构,为了提高计算效率,用Pro/E创建了电磁铁的1/6模型,电磁铁外壳与磁轭接触,铁芯的热量通过电磁铁外壳流出。外壳内部填充空气作为电磁铁各部件间热传导的介质。导入Ansys Workbench后的电磁铁稳态热分析模型如图2所示。

|

图 2 电磁铁稳态热分析模型 Fig. 2 Electromagnet steady state thermal analysis model |

定义模型中所用材料的相关属性,主要是导热系数。材料的导热系数如表1所示。

|

|

表 1 电磁铁材料属性 Tab.1 Electromagnet material properties |

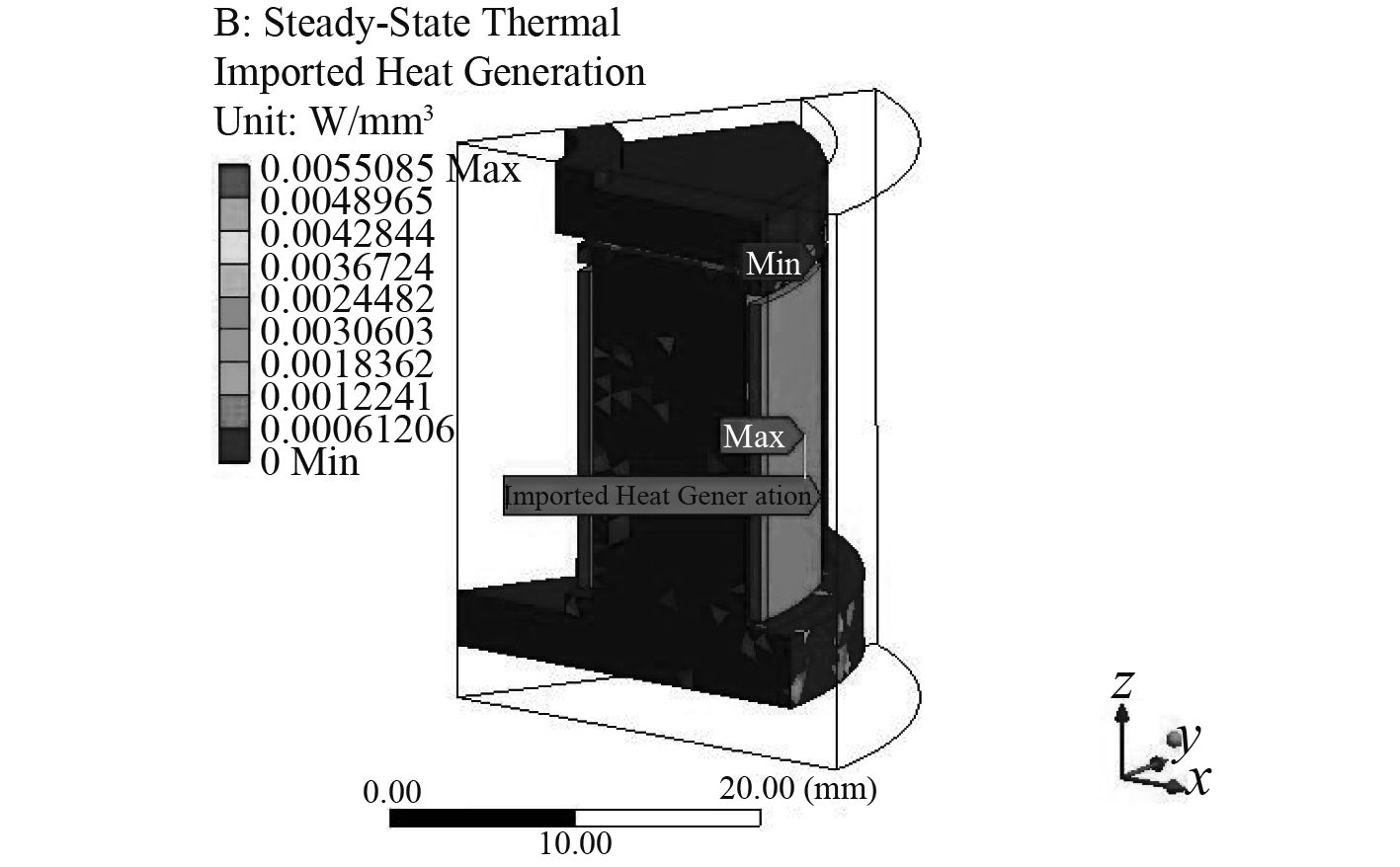

热载荷为电磁铁内部生热,即瞬态磁场计算结果,由于是铁芯、衔铁和线圈的损耗,因此生热部件为铁芯、衔铁和线圈[6 – 7]。导入电磁铁循环平均生热功率,如图3所示,损耗的统计结果如表2所示。边界条件是电磁铁与外界的热对流和热辐射,定义换热面为电磁铁外壳的外表面,取换热系数为20 W/(m2·°C);定义辐射面为电磁铁外壳外表面,取辐射率为0.4。

|

图 3 循环平均生热率 Fig. 3 Average cycling rate |

|

|

表 2 电磁铁各部件内部生热 Tab.2 Electromagnet internal heat generation |

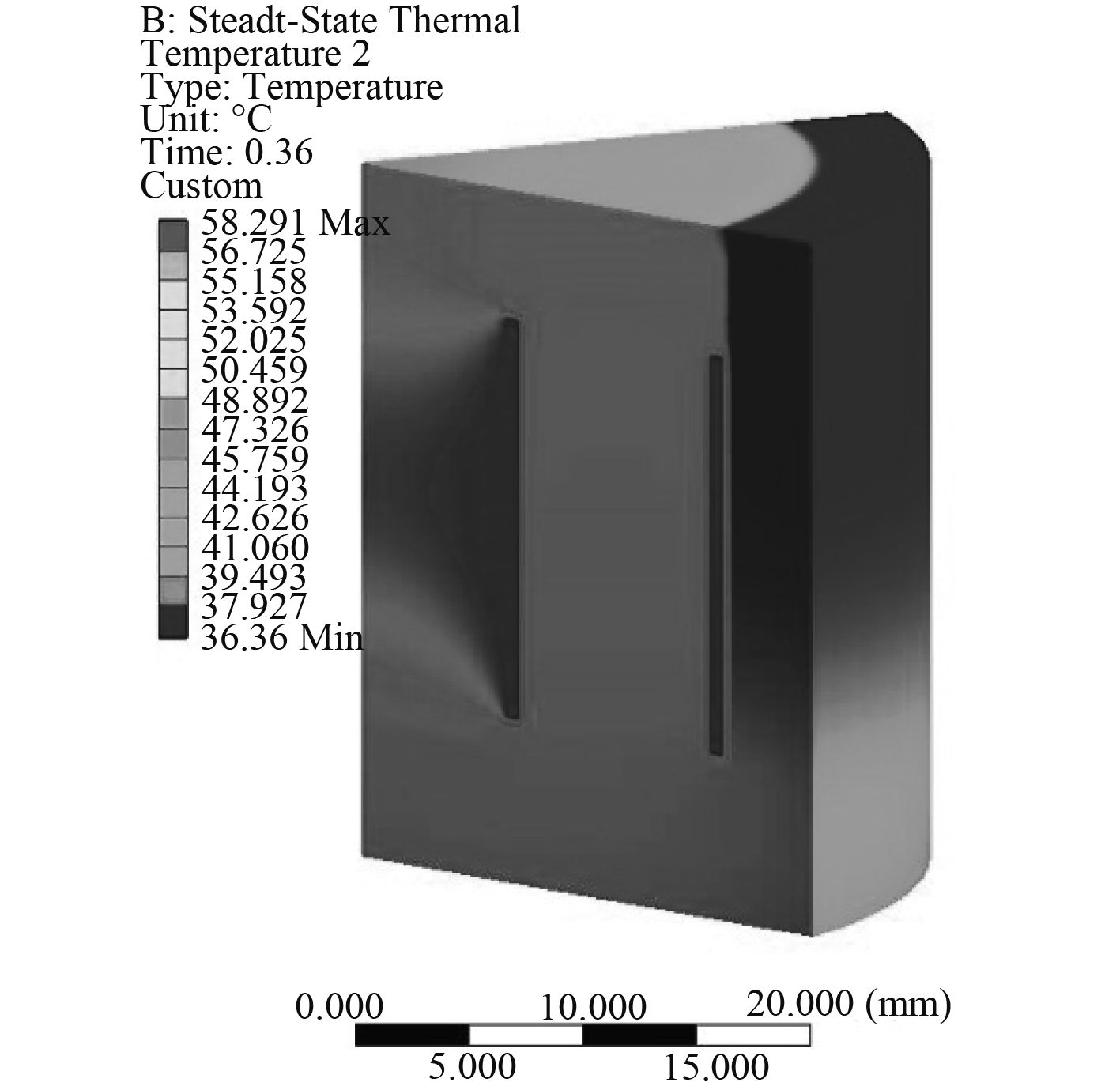

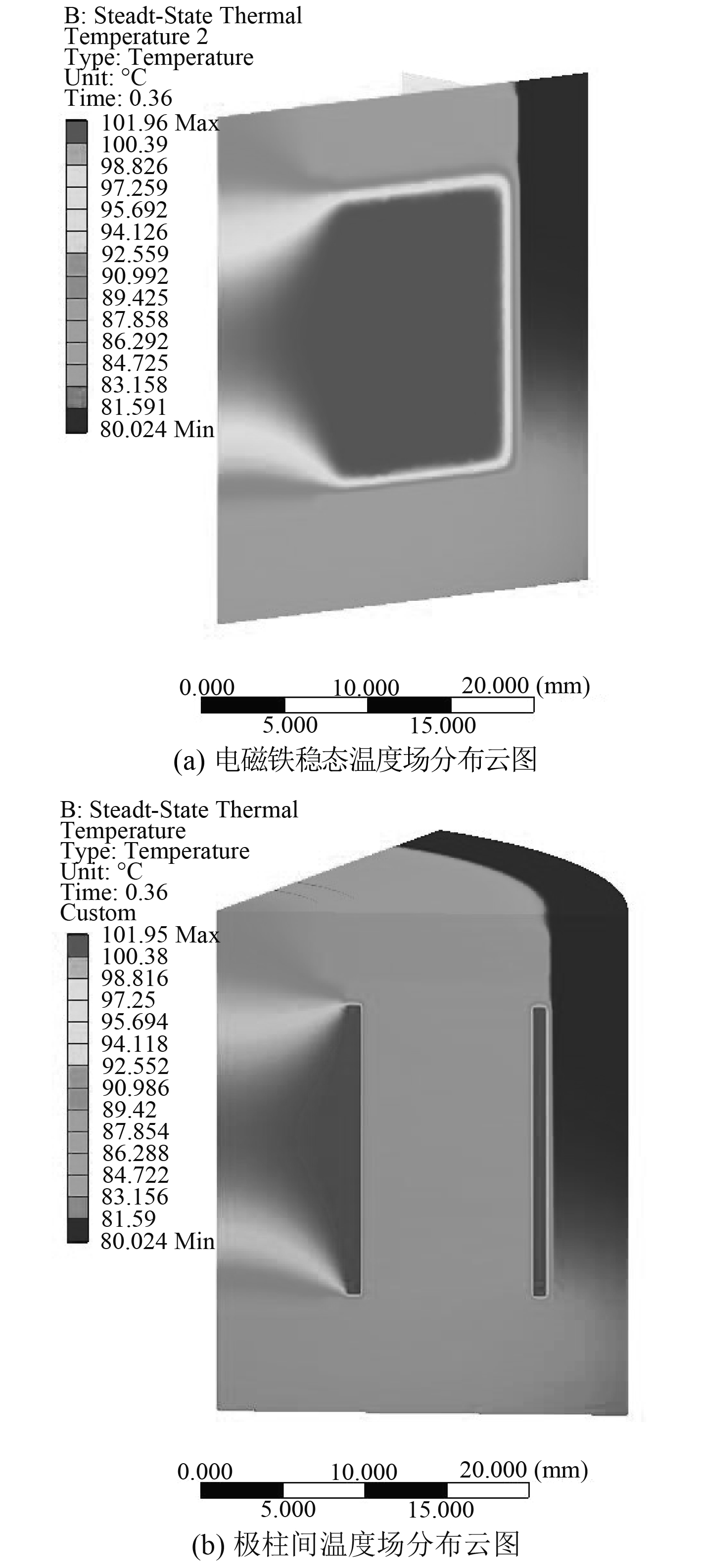

求解得到电磁铁的温度场分布如图4所示。由温度场分布云图可知:线圈部位的温度为电磁铁中最高温度,在设定激励电压通电时间为30 ms时,达到了58.3 °C,阀壳的温度最低,为36.4 °C;通电时间为25 ms时,仿真得到的线圈温度为55.7 °C;通电时间为20 ms时,仿真得到的线圈温度为53.9 °C。

|

图 4 电磁铁稳态温度场分布云图 Fig. 4 Electromagnet steady state temperature field distribution cloud map |

图5为电磁场两极柱之间气隙的温度场分布云图,取一个面作为观察对象,此处空气受两侧线圈温度的影响,且散热条件较差,因此温度几乎与线圈温度相同,在实际测试中检测此处空气温度可代表线圈的实际温度,即电磁铁的最高温度。

|

图 5 极柱间气隙的温度场云图 Fig. 5 Temperature field cloud diagram of the air gap between poles |

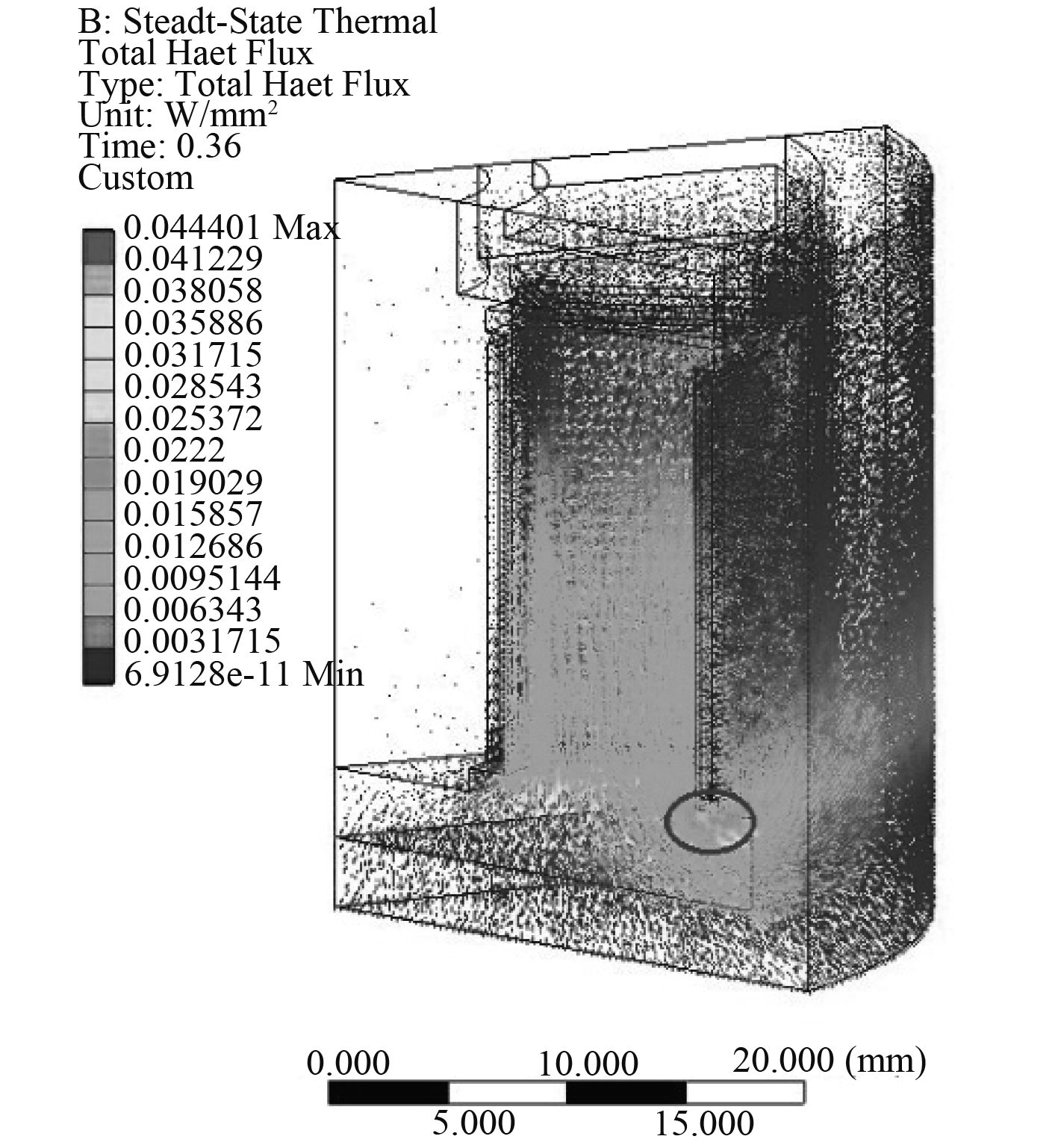

热通量分布云图和铁芯热通量矢量图分别如图6和图7所示。由图6可知,铁芯磁轭周面与电磁阀阀壳接触处热通量最大,达到0.044 W/mm3。结合图7来看,由热通量的流动方向可知,铁芯处产生的热量大部分从磁轭端面和周面(图中画圈处)经过阀壳进而流向电磁阀工作环境中。线圈产生的热量流动有2个方向,一是从线圈内表面流向铁芯,二是从线圈外表面经空气流向阀壳,最终流向工作环境中。

|

图 6 电磁铁的热流密度分布 Fig. 6 The distribution of the heat flux of the electromagnet |

|

图 7 铁芯热流密度矢量图 Fig. 7 Heat flux vector diagram of iron core |

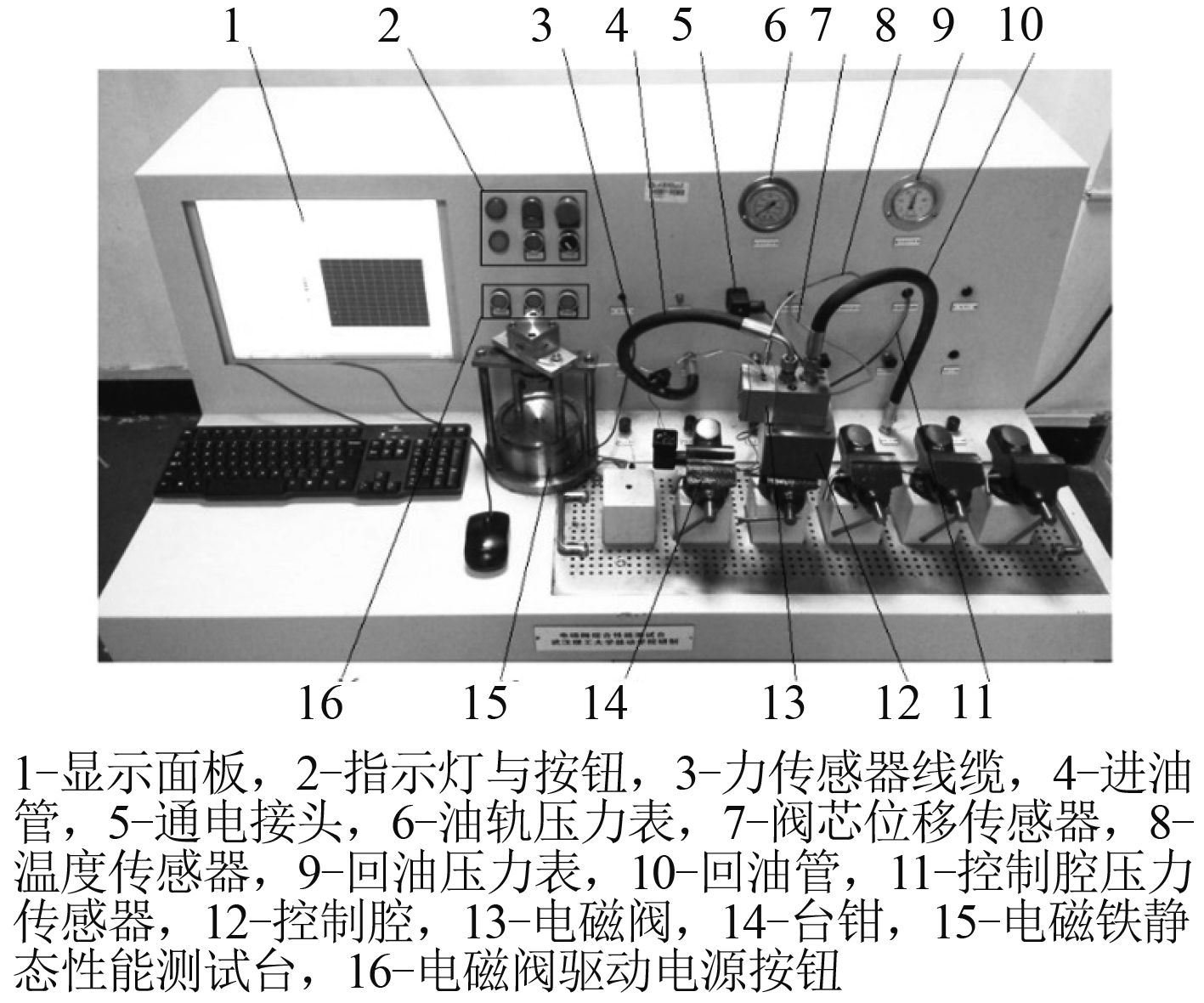

为了验证基于Ansys仿真电磁铁模型温度场结果的正确性,对电磁阀进行工作温升试验。电磁阀性能测试试验台如图8所示。

|

图 8 电磁阀性能测试试验台 Fig. 8 Solenoid valve performance test bench |

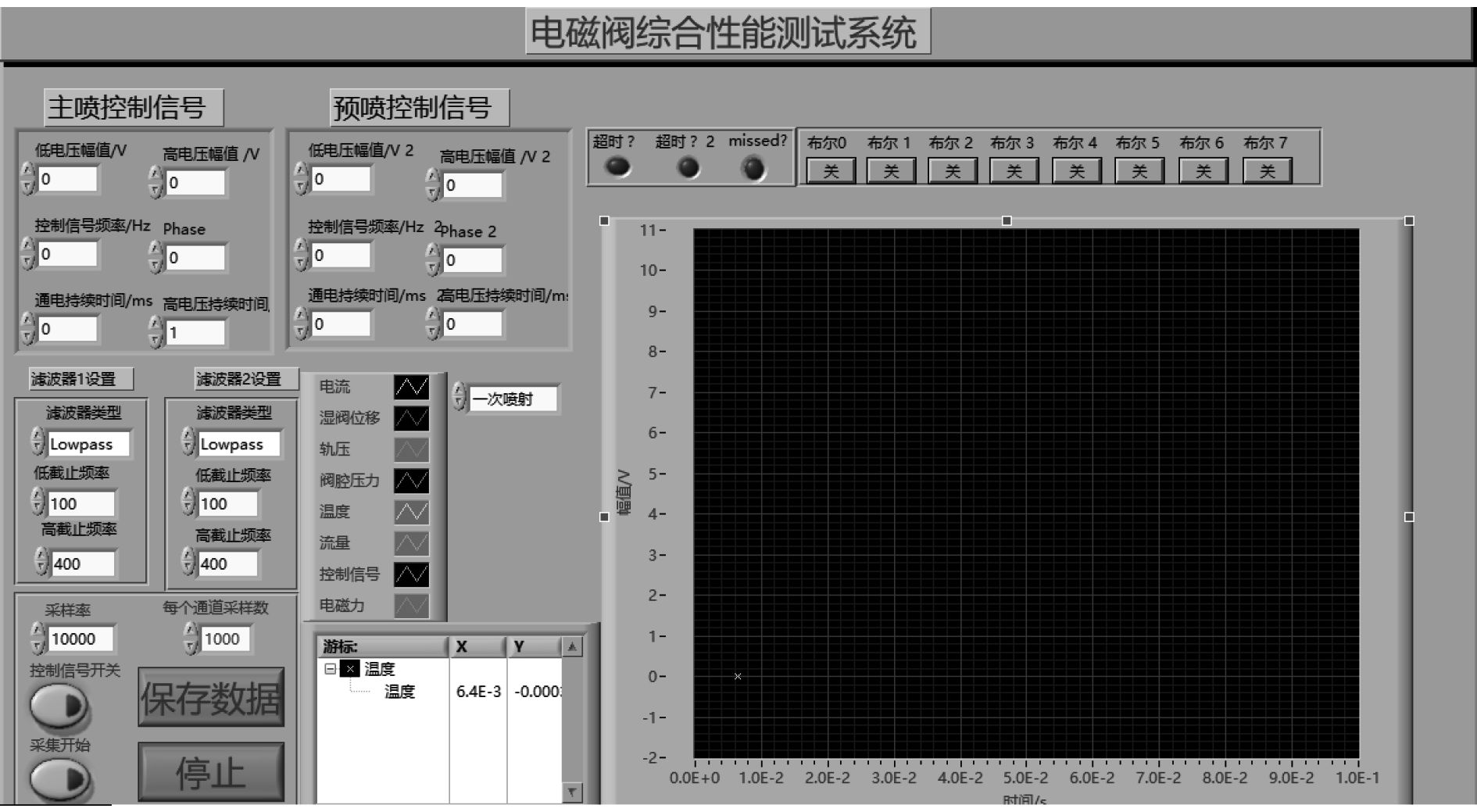

电磁阀的测试软件使用自主开发电磁阀综合性能测试系统,测试系统选用NI公司的PCIe-7815R数据采集卡,软件选用NI公司的LabView软件平台电磁阀综合性能测试系统的界面如图9所示。

|

图 9 电磁阀综合性能测试系统 Fig. 9 Solenoid valve comprehensive performance test system |

电磁阀的热性能,可用线圈的绝缘等级、温升和温升限度等指标衡量,表3为电磁铁的绝缘等级表。绝缘等级是指电磁铁线圈的耐热等级,表示线圈能够保持其工作性能的最高工作温度,温升是指线圈温度与环境温度的差值,温升限值指的是电磁阀长时间运行达到热稳定状态后线圈温升所允许的极限。自主研发的高速电磁阀所用线圈绝缘等级为A级,最高许用温度为105 °C。试验时从环境温度开始,每隔5 min记录一次线圈温度,直至温度不再变化,认为达到热平衡。

|

|

表 3 绝缘等级表 Tab.3 Insulation scale |

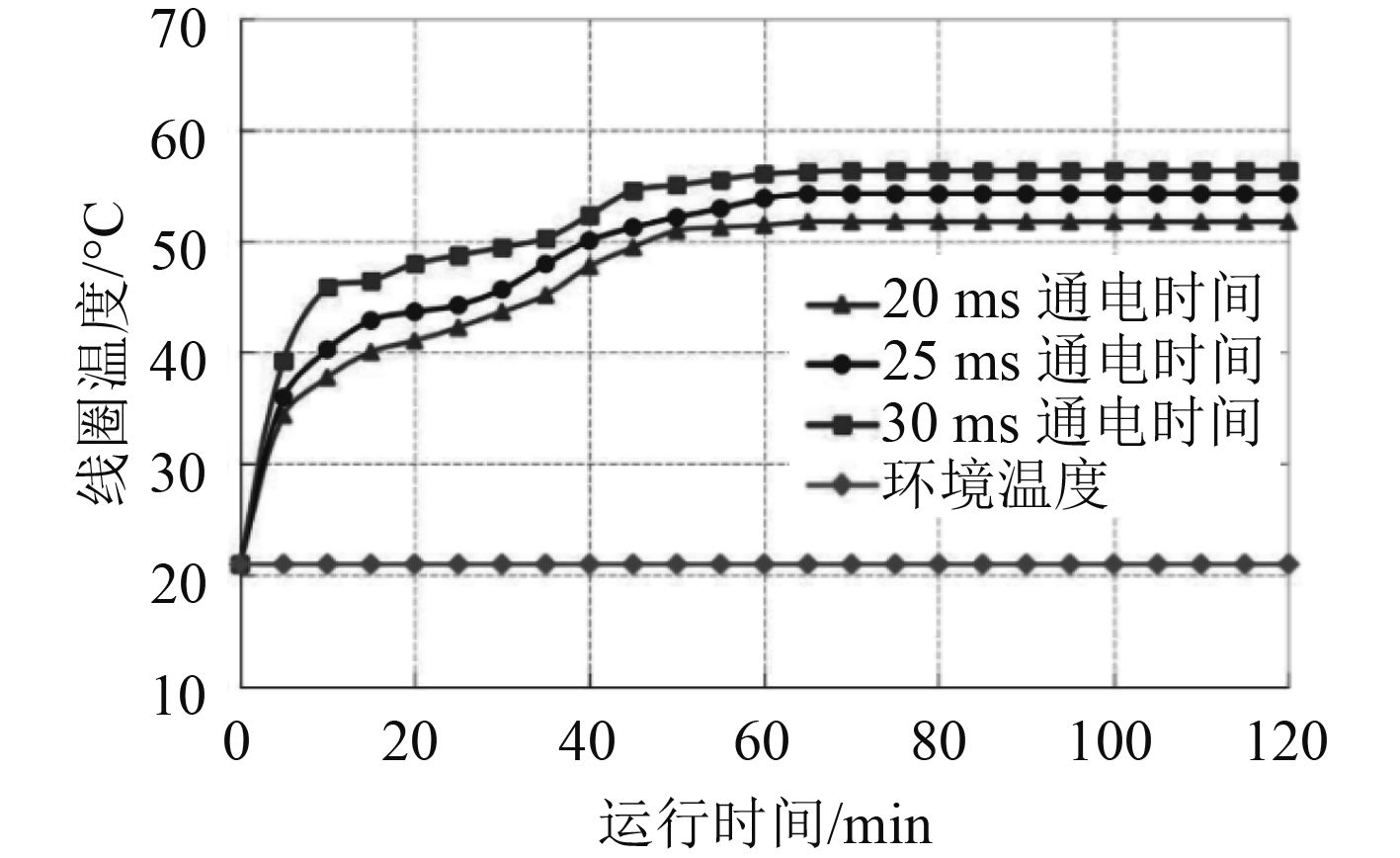

试验条件:电磁铁极柱外径38 mm,极柱内径18 mm,线径0.67 mm,线圈匝数20,线圈电阻0.5 Ω,弹簧预紧力135 N,工作气隙/残余气隙0.35/0.1 mm,工作压力20 MPa,工作频率5 Hz,电磁阀激励电压的通电时间分别为20 ms,25 ms和30 ms,驱动电流50 A,驱动时间3 ms,维持电流6 A。线圈温度随运行时间的变化曲线分别如图10所示。

|

图 10 线圈温度变化曲线 Fig. 10 Coil temperature change curve |

分析可知,电磁阀在环境温度为20 °C,激励电流的通电时长分别为20 ms,25 ms,30 ms时,最后试验的结果显示电磁阀热平衡的温度依次是52.5 °C,53.4 °C,56.6 °C。线圈温度随着电磁阀运行时间变长而升高,线圈的温度曲线呈现先急后缓的趋势,到70 min左右时温度基本趋于稳定,且在电磁阀的每个工作循环内加载激励电压的时间越长,线圈温度越高。其原因是线圈产生热量后未及时散热,当散热增加后,生热和散热渐渐达到平衡。另外激励电压的通电时间变长,造成线圈生热的时间变长,因此产生温度越高,最后线圈在热稳定时的温度也就越高。试验结果与Ansys温度场仿真的结果基本一致,说明基于Ansys软件对电磁阀温度场的仿真结果可靠。

3.2 试验与仿真的误差分析表4列出了仿真与试验结果的对比,仿真结果比试验结果偏高,这是由于本文所使用的电磁阀是作为柴油机共轨式电控燃油喷射系统中控制燃油喷射的执行部件,通过电磁阀控制高压伺服油的通断,控制燃油的喷射。在电磁阀工作时,其内部容腔充满了伺服油,部分伺服油在流经电磁阀线圈及静铁芯时带走了部分的热量,用Ansys仿真时忽略了这部分的热量,导致了仿真结果比试验结果偏高,但误差均在5%以内,说明仿真模型对电磁阀温度场的优化分析具有实际的指导意义。

|

|

表 4 仿真与试验结果对比 Tab.4 Comparison of simulation and test results |

电磁阀工作温升试验表明,在环境温度为20 °C时,电磁阀最高工作温度为56.4 °C,温升小于技术要求温升,而电磁阀作为控制柴油机燃油喷射的重要执行部件,实际工作环境散热条件极差,在特定的情况下,电磁阀的环境温度高达50 °C,需要对电磁阀在实际工作中的温度进行预测,并且提出优化思路。由前文的仿真与试验结果对比可知,电磁阀的温度场仿真结果准确,可以用来预测电磁阀在不同工作环境的温度。利用已经建好的稳态热分析模型,将环境温度(Ambient Temperature)设置为50 °C,其他条件保持不变,进行仿真求解,得到的温度场结果如图11所示。

|

图 11 环境温度50 ℃时温度场分布 Fig. 11 Temperature field distribution at ambient temperature of 50 ℃ |

从仿真结果可以看出,电磁铁最高温度已经达到了102 °C,已经非常接近电磁阀最高许用温度105 °C,且电磁阀在实际工作时存在瞬态温度波动,仿真结果虽未超过许用温度,但电磁阀在如此高的温度下运行,势必增加其工作的不确定性,应考虑采取措施来降低电磁阀的工作温度。

4.2 降温优化的思路电磁阀发热损耗包括线圈电流的功率损耗和铁芯损耗,其中铁芯损耗又分为涡流损耗和磁滞损耗[8]。线圈的功率损耗可用下式表示:

| $ {P_i} = {i^2}R\text{。} $ | (7) |

式中:i为线圈电流,A;R为线圈电阻,

涡流损耗计算公式如下:

| $ {P_e} = {{{C_e}{f^2}{B^2}{d^2}} / \rho }\text{。} $ | (8) |

式中:Ce为涡流损耗系数;f为磁场变化的频率,Hz;B为磁感应强度,T;d为铁心材料厚度,m;

磁滞损耗可表示为:

| $ {P_m} = {C_m}f{B^n}V\text{。} $ | (9) |

式中:Cm为涡流损耗系数;V为铁芯体积;n为与铁磁材料相关的参数,取n=2。

由式(7)~式(9)可见,电磁阀降低工作温度的优化方向,可从电磁阀运动控制参数、电磁阀耐热与散热、电磁铁材料以及其工作环境温度等方面考虑。

同时,在实际电磁阀内,电磁铁与阀壳之间因为要防止线圈绝缘材料磨损,垫入了普通绝缘纸,其绝缘性能好,但是导热性能差,导致电磁铁和线圈产生的热量无法快速散发出去。

而电磁阀的工作环境无法改变,电磁阀运动控制参数也是在计算试验后得出的较优结果,所以在降温优化方面,主要从以下几点出发:

1)可直接选用绝缘等级更高的线圈材料,提高线圈的耐热能力,比如E级,最高允许温度为120 °C,线圈温升限值为75 °C。

2)选择导热性好的绝缘纸,如CeQuin复合绝缘纸,具有高导热系数和耐热性,可有效降低工作温升。还可以选用导热绝缘胶,贴在阀壳内壁,既可以绝缘,又可以传递热量。

3)提高电磁阀的散热能力,考虑在阀壳的表面加工翅片,增加散热面积。

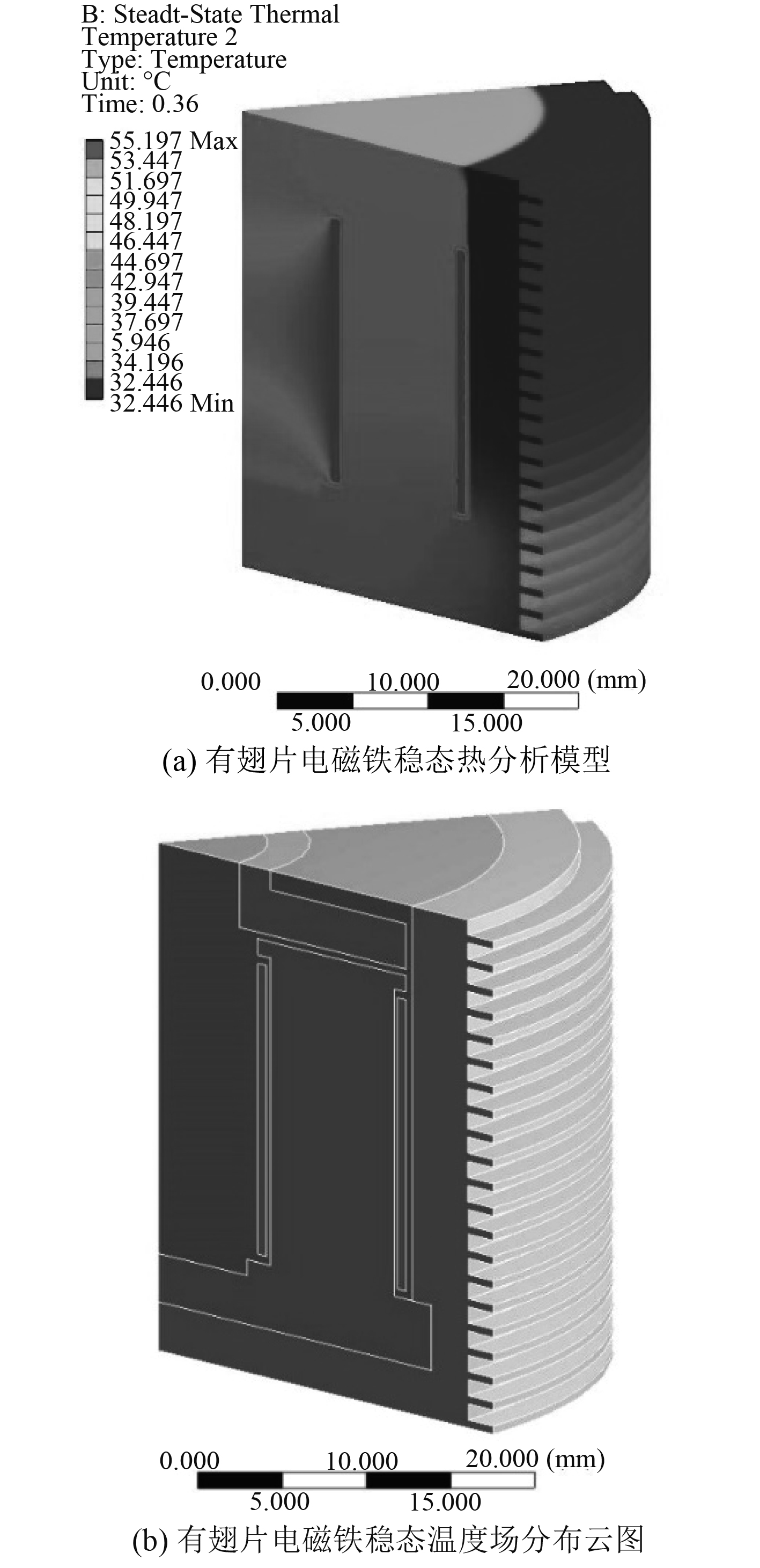

4.3 降低温升效果验证初步设定翅片厚度为0.5 mm,长度为2 mm,相邻翅片距离为1 mm。增加翅片的电磁铁稳态热分析模型如图12(a)所示,仿真得到的稳态温度场分布如图12(b)所示。

|

图 12 有翅片电磁铁 Fig. 12 Finned electromagnet |

从图可见,阀壳增加翅片后,电磁铁最高温度是55.2 °C,与上文的仿真结果58.3 °C比较下降了3.1 °C,此外在环境温度为50 °C时电磁铁最高温度为90.7 °C,比无翅片时的电磁铁最高温度102 °C降低11.3 °C,说明加工翅片后电磁阀的散热效果提高。

5 结 语1)基于Ansys有限元软件对电磁阀的温度场进行仿真,需考虑电磁阀激励电流的通电时长和环境温度,使仿真结果更贴近实际;

2)对电磁阀进行了发热温升试验,试验结果与仿真结果误差在5%以内,表明了温度场仿真能够准确的计算出电磁阀在实际工作时温度随时间的变化;

3)提出了对电磁阀温度场优化的思路,在结论的基础上用Ansys软件仿真,仿真上述结果表明思路是正确的,在解决电磁阀散热问题具有实际的工程应用价值。

| [1] |

金江善, 方文超. 船用柴油机电控喷油器高速电磁阀耐久性研究[J]. 舰船科学技术, 2017, 39(9): 91-95. JIN Jiang-shan, FANG Wen-chao. Durability analysis of the high-speed solenoid valve of marine diesel engine injector[J]. Ship Science and Technology, 2017, 39(9): 91-95. DOI:10.3404/j.issn.1672-7649.2017.09.018 |

| [2] |

MAN J, DING F, LI Q, et al. Novel high-speed electromagnetic actuator with permanent-magnet shielding for high-pressure applications[J]. IEEE Transactions on Magnetics, 2010, 46(12): 4030-4033. DOI:10.1109/TMAG.2010.2078826 |

| [3] |

范立云, 高明春, 马修真. 电控单体泵高速电磁阀电磁力关键影响因素[J]. 内燃机学报, 2012, 30(4): 359-364. FAN Li-yun, GAO Ming-chun, MA Xiu-zhen. Investigation on key influencing factors of electromagnetic force of high-speed solenoid valve for electronic unit pump[J]. Transactions of CSICE, 2012, 30(4): 359-364. |

| [4] |

ANGADI S, JACKSON R, CHOE S, et al. Reliability and life study of hydraulic solenoid valve–part2-experimental study[J]. Engineering Failure Analysis, 2009, 16(3): 944-963. DOI:10.1016/j.engfailanal.2008.08.012 |

| [5] |

王春民, 沙超, 孙磊, 等. 基于ANSYS的直流电磁铁温度场仿真分析[J]. 液压与气动, 2015(12): 83-86. WANG Chun-min, SHA Chao, SUN Lei, et al. Simulation temperature field of DC electromagnet based on ANSYS[J]. Chinese Hydraulics & Pneumatics, 2015(12): 83-86. DOI:10.11832/j.issn.1000-4858.2015.12.017 |

| [6] |

林抒毅, 许志红. 交流电磁阀三维温度特性仿真分析[J]. 中国电机工程学报, 2012, 36: 156-164+10. LIN Shu-yi, XU Zhi-hong. Simulation and analysis on the three-dimensional temperature field of AC solenoid valves[J]. Proceedings of the CSEE, 2012, 36: 156-164+10. |

| [7] |

刘潜峰, 薄涵亮, 王露. 直动电磁阀线圈温度场特性分析[J]. 核技术, 2013(4): 265-269. LIU Qian-feng, BO Han-liang, WANG Luo. Analysis of temperature field of direct action solenoid valve[J]. Nuclear Techniques, 2013(4): 265-269. |

| [8] |

刘艳芳, 毛鸣翀, 徐向阳, 等. 液压电磁阀多物理场耦合热力学分析[J]. 机械工程学报, 2014, 50(2): 139-145. LIU Yan-fang, MAO Ming-chong, XU Xiang-yang, et al. Multi-discipline coupled thermo-mechanics analysis of hydraulic solenoid valves[J]. Journal of Mechanical Engineering, 2014, 50(2): 139-145. |

2019, Vol. 41

2019, Vol. 41