2. 中国船舶重工集团公司第七〇三研究所,黑龙江 哈尔滨 150078

2. The 703 Research Institute of CSIC, Harbin 150078, China

舰船在水上航行时,其总体辐射噪声主要由机械噪声、螺旋桨噪声与流体动力噪声组成,当其处于低速航行工况时,由机械运转产生的噪声占据主导地位,是主要的噪声源,成为制约总体声隐身性能瓶颈。齿轮传动装置作为连接主动力设备和螺旋桨轴系进行功率传递和转速匹配的关键设备,由于其旋转、啮合特征,不可避免会产生振动噪声,特别是频率特征较为明显的旋转、啮合特征线谱较为明显,容易受到声呐捕捉,大幅降低舰船特别是潜艇的隐身性能,因此针对性地开展齿轮传动装置的啮合振动的控制技术研究显得尤为重要。

1 齿轮传动装置振动噪声机理 1.1 齿轮振动的激励成因现实中不存在无误差完美的齿轮,工程实际中的齿轮不可避免地会出现制造和安装误差,同时由于工作载荷的作用轮齿还将发生弹性变形;误差变形共同作用改变了齿轮传动的啮合关系,使齿轮啮合时的位置偏离理论位置,此时瞬时传动比发生突变,这样齿轮会时而加速或减速,使得轮齿之间发生碰撞或冲击,从而产生振动和噪声。

同时齿轮传动系统的结构布置因素也会产生动态激励。如齿轮存在不平衡质量由旋转引发的不平衡力、几何偏心引发的偏心力、原动机和负载的转速与扭矩波动等也会影响齿轮的动态激励。

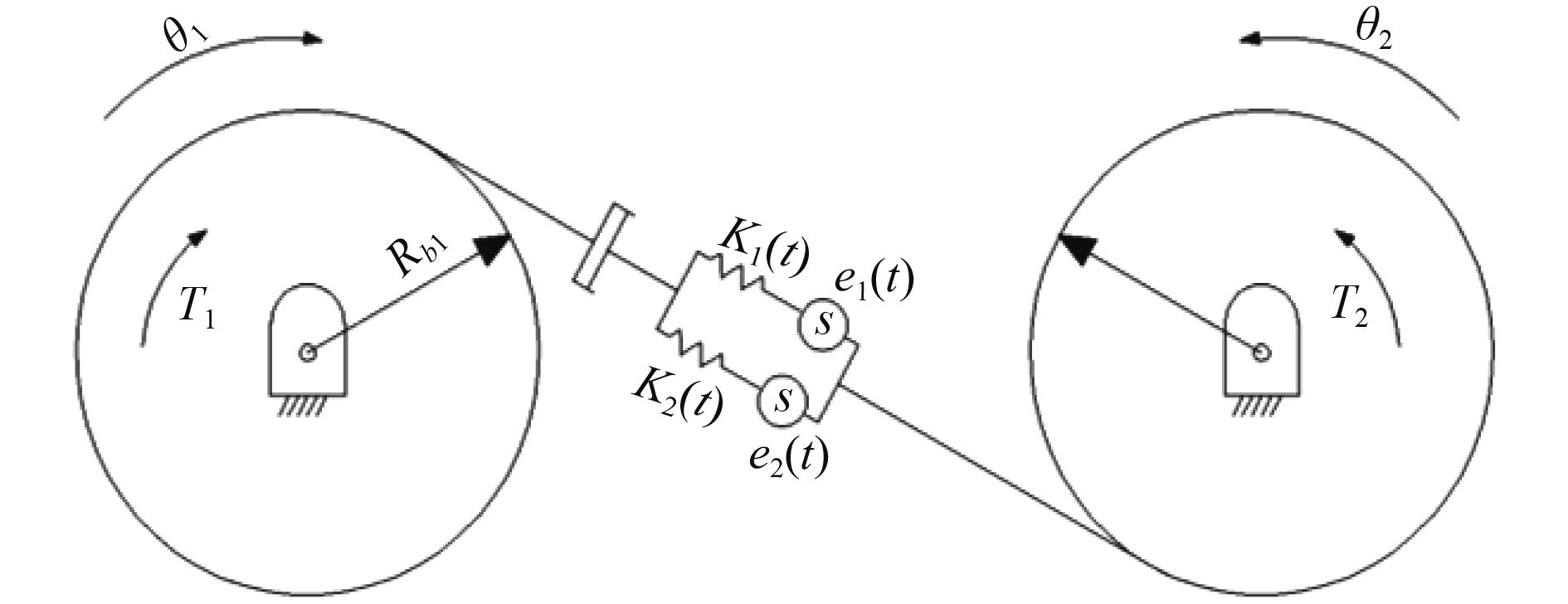

1.2 齿轮振动噪声机理考虑齿轮时变啮合刚度、啮合阻尼机理时轮齿误差激励的斜齿轮振动模型如图1所示。

|

图 1 斜齿轮单自由度扭转振动模型 Fig. 1 Torsional Vibration Model of Single Degree of Freedom of Helical Gears |

振动微分方程为:

| $M\ddot x + D\dot x + K\left( {t,x} \right) \cdot x = {F_0} + F\left( {t,x} \right),$ | (1) |

式中:M为沿啮合线方向的齿轮当量质量,

F(t,x)为轮齿的动态激励力,是引起齿轮振动的主要因素,计算如下:

| $F\left( {t,x} \right) = \mathop \sum \nolimits_{i = 1}^n {K_i}\left( t \right) \cdot e\left( t \right){\text{。}}$ | (2) |

式中:t为时间;n为同时啮合的齿对数;Ki(t)为第i对啮合轮齿的啮合刚度;ei(t)为第i对啮合轮齿的综合误差,包括轮齿误差、修形等。取

| $K\left( {t,x} \right) = \Delta K\left( {t,x} \right) + {K_m},$ | (3) |

| ${E_t} = \frac{{{F_0}}}{{{K_m}}} + \mathop \sum \nolimits_{i = 1}^n {K_i}\left( t \right) \cdot {e_i}\left( t \right)/{K_m},$ | (4) |

| ${K_m} = \frac{1}{{{T_z}}}\int_0^{{T_z}} K\left( {t,x} \right){\rm d}t{\text{。}}$ | (5) |

将式(2)、式(3)、式(4)、式(5)代入式(1),忽略高阶误差项得:

| $M\ddot x + 2\xi \sqrt {{K_m}M} \dot x + {K_m}\left( {x - {E_t}} \right) = 0,$ | (6) |

式中:Km为平均啮合刚度;Et为静态传递误差;Tz为轮齿啮合周期,Tz=60/n1z1。

由于两点啮合区的国度瞬间有啮合冲击发生,因此在上式中还应该考虑啮合冲击项A(t),则有:

| $M\ddot x + 2\xi \sqrt {{K_m}M} \dot x + {K_m}\left( {x - {E_t}} \right) = A\left( t \right){\text{。}}$ | (7) |

通过上述分析可知,齿轮的振动不仅与旋转不平衡、安装不对中及外部激励相关,更主要的是来自于齿轮啮合的内部激励,这与轮齿时变啮合刚度的周期性变化、制造误差及冲击等因素关系密切。

2 舰船齿轮传动减振降噪技术现状由于舰船装备的现实需求,经过多年的发展和建设,我国在舰船齿轮传动装置减振降噪技术领域取得一定成果,从减小激励源和控制传递途径两方面对齿轮传动装置的振动噪声均提出了控制措施的要求,为我国舰船齿轮传动装置的低噪声设计奠定了坚实的基础,但尚未形成设计体系,与总体对减振降噪的需求也存在一定差距。

2.1 齿轮传动装置总体减振降噪技术传动装置是由齿轮、轴承、箱体、滑油系统及相关辅助部套组成的一个复杂机械系统,从总体方面注重匹配以控制振动噪声效果更佳,具体如下:

1)齿轮传动装置采取隔振安装控制振动传递到安装基座;

2)齿轮转子(特别是高速齿轮转子)要考虑轴承支承进行转子动力学分析,匹配轴承选型和优化齿轮轴结构;

3)改用更合适的轴承类型和精度,匹配轴承的精度与齿轮、箱体的精度,且允许的情况下优先选用滑动轴承;

4)对于振动控制严格的工作环境,优先选用行星齿轮传动形式;

5)对于重载齿轮,选用功率分支结构,内部采用弹性轴系满足功率同步传递需求;

6)注重装配质量的控制,传动齿轮、箱体的装配质量控制,条件允许时检查装配后轮齿的啮合状态。

2.2 传动齿轮减振降噪技术在结构尺寸、强度、刚度及相关参数满足总体要求的前提下,以控制激励为目标匹配齿轮参数,可有效地减小激励源。主要措施如下:

1)减小齿轮工作时的线速度。不平衡力的大小与旋转角速度的平方成正比,控制轮齿线速度可减小齿面的冲击。

2)尽可能减小传动系统的质量和提高齿轮的加工精度。

3)齿数互质,且传动比非整数,避免制造误差周期性地重复叠加,从而加剧齿轮的动态激励。

4)合理选择侧隙。侧隙过大、过小都会导致冲击和动态激励的增加。通常,载荷方向变化频繁,且幅值变化大时,宜取较小值,否则宜取较大值。

5)模数选择。对于重载齿轮,重点考虑加载引发的齿根弯曲变形,模数越大越有利于减小齿根弯曲变形,因此优先选用较大模数降低噪声;而对于轻载的齿轮,尽可能选用较小模数消除加工误差的影响;而且模数小可增加齿数,这样可增大重合度,从而提高齿轮的传动平稳性。

6)大重合度。重合度为整数时,降低动态力效果更好。

7)采用变位齿轮。通过齿轮变位提高轮齿的承载,减小弯曲变形;但变位量需控制在一定范围,过大变位则会显著加大噪声。

8)减小齿宽。在满足强度要求的前提下,尽量选用小齿宽。

9)对于重载齿轮,可考虑轮齿的承载变形特性进行修形。

在上述理论的基础上,针对某试验齿轮对进行参数优化,优化后齿轮副的啮合刚度的波动幅值降低为优化前的1/2,即轮齿的时变刚度激励降低为原设计的1/2,理论计算啮合频率振动可降低6dB;试验验证齿轮优化设计前、后振动加速度对比如图2所示。

|

图 2 齿轮优化设计前后加速度对比 Fig. 2 Comparison of the acceleration before and after the optimal design of gears |

通过图中的试验数据对比可知,齿轮优化设计前、后啮合频率振动降低了5 dB,啮合频率的倍频振动降低7 dB;针对齿轮采取措施减振效果明显,这是控制齿轮振动最有效直接的措施。

2.3 箱体支承减振降噪技术箱体侧重通过其结构动力学特性分析,优化结构,调整改变结构的传递函数以控制振动传递。主要措施如下:

1)多采用加强筋设计,在质量不明显增加的情况下,显著提升箱体的支承刚度;

2)根据结构动力学分析结果,在结构薄弱处进行加强或采取阻尼处理;

3)针对振动传递的关键部位或结构,采取变截面或不同材料设计以改变传递函数,衰减振动;

4)条件允许时,采用双层壁板设计,灌注阻尼材料以减小振动;

5)强度允许的情况下,可采用铸造箱体。

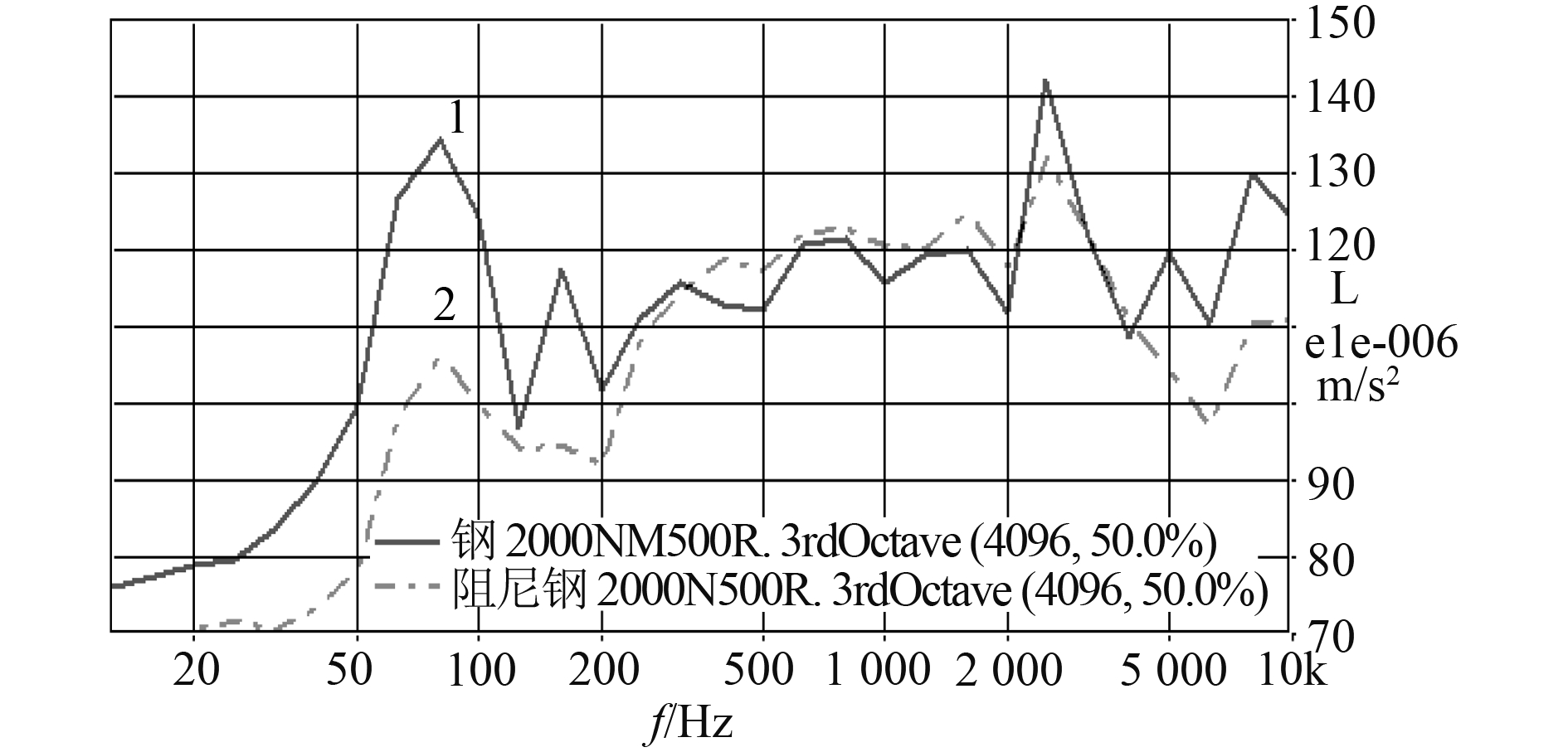

以某试验箱为例,对其箱体结构有针对性进行阻尼处理前、后在同样条件下的振动对比,曲线见图3。

|

图 3 箱体阻尼处理前、后振动对比曲线 Fig. 3 Graph of the Comparison of Before and After Box Damping Management |

图3中曲线1为箱体阻尼处理前的振动曲线,曲线2为箱体阻尼处理后的振动曲线,根据对比可以看出箱体阻尼处理在0 Hz~10 kHz的频段内取得良好的减振效果,验证了对箱体采取措施是振动控制的有效手段。

3 舰船齿轮传动减振降噪方面的不足与改进 3.1 齿轮传动减振降噪技术的不足由于我国舰船齿轮专业的发展起步晚,前些年主要以研仿为主,近年来逐渐转变到自主研发为主,但优先解决的结构功能问题,起初对减振降噪技术并未给予足够的重视,齿轮传动的低噪声技术积累不够。虽然近年来我国舰船齿轮传动装置的减振降噪研究取得的进步明显,提出了一系列的减振降噪技术措施,一定程度上促进了我国舰船齿轮传动装置低噪声技术的发展,但依然与我国海军装备对低噪声传动齿轮的迫切需求存在较大差距。主要存在以下不足:

1)技术积累不够,技术基础较薄弱

针对齿轮传动装置的振动噪声机理及控制研究的持续投入少,振动噪声是一个涉及设计、加工装配和试验的系统工程,需要进行长期持续不断的研究方能取得一定效果。国内许多基础科研和预研投入往往以5年为周期,而见效慢的振动噪声方面科研往往不被重视,难以获得持续有效投入。在新型号任务时,围绕型号的减振降噪科研任务不够充分,一般只着眼于功能、静力性能等方面开展科研工作,很少开展振动噪声特性方面的研究。即使安排也作为性能研制的一部分,得不到重视。而承制单位受到时间和经费的约束,往往草草了事,技术上难以真正获得进步。

国内现有条件下难以系统全面开展舰船齿轮传动装置低噪声技术研究,尚未建立我国自己的舰船齿轮传动装置的低噪声设计体系,技术积累不足,基础理论与工程应用研究不多,主要在以下方面较为薄弱:

①齿轮激励特性的计算及验证研究不够,仅能进行定性分析,难以有效完成齿轮传动装置动态激励的工程计算,无法为振动控制提供准确输入条件,也难以准确辨析不同设计方案的减振效果。

②传动装置及箱体的振动传递特性研究重视不够。振动不仅与激励相关,也与结构的传递特性密切联系,结构传递特性直接影响传动装置的振动响应特性;而针对结构传递特性的研究一直不被齿轮传动装置研发人员重视。

③齿轮传动装置测试技术应用不够,目前国内外各种振动噪声方面的测试手段发展迅速,而在舰船齿轮传动行业应用的先进的测试技术较少,大多还停留在常规的振动噪声测试方面,难以为相关仿真分析提供数据验证,不足以有效促进理论分析及相关技术的发展。

2)试验研究设施薄弱

国内齿轮传动装置低噪声试验条件不够完备,相应的试验设备和系统试验环境不足;建设振动噪声国家重点实验室与国防重点实验室时,较少考虑低噪声齿轮的试验设备设施。大功率的船舶齿轮传动装置,结构复杂,振动噪声性能影响因素难以准确计算,国外研究非常注重试验方面的验证,不管是苏联也好,发达国家的研究经验表明需要通过大量的试验寻找齿轮传动装置低噪声的规律,为其减振降噪设计奠定基础。目前国内针对相关齿轮传动产品试验方面的重视不够,试验不充分、不深入,很多情况下不进行全负荷的验证试验,不能为齿轮传动装置的低噪声设计全面提供真实的数据支撑。

3)齿轮方面的低噪声工艺措施匮乏

舰船齿轮传动装置研制技术责任单位为相关研究所,相关厂家按技术责任单位的设计图编制加工工艺,由于分工不同,设计单位难以从设计角度出发提出低噪声工艺要求,设计与工艺的衔接不好。而加工工艺对振动噪声的影响往往依赖对加工过程记录和试验数据的全面对比分析,需要掌握全过程数据,工作量大且繁琐。在前些年由于不重视相关数据的积累,近年来又无法在短期获得大量有效的数据,目前国内科学界对齿轮加工工艺与振动噪声方面的关系研究的支持上存在较大争议,短时间内获得突破的希望不大。而加工精度、装配工艺又显著影响着齿轮传动装置的振动噪声性能,装配工艺公差的微小调整,可能会造成设备振动噪声特性大幅改变;由此需要持续不断的投入关注以取得进步。

由于设计人员不了解制造工艺与低噪声性能之间的关联,当厂家因加工、装配等原因提出零部件加工制造与装配方面的修改要求时,设计人员往往因不能从低噪声角度进行合理解答而同意工厂提出的修改意见,而这其中的某些因素往往会造成齿轮传动装置振动噪声的明显增加。从这方面可以看出,缺乏齿轮传动装置的低噪声工艺控制流程已严重制约我国舰船齿轮传动装置低噪声技术的发展。

3.2 齿轮传动减振降噪技术的改进舰船齿轮传动装置低噪声技术是一个需要长期积累的巨大工程,短期内难以取得明显成效大幅降低其自身振动,需要系统开展工作,从理论、设计、制造、工艺、试验等多方面进行长期且艰辛研究,通过持续不断的奋斗方能取得进步。为更好促进舰船齿轮传动装置低噪声技术的发展,应注重从以下几方面进行改进:

1)提升齿轮传动装置低噪声性能重要性的认识,将其作为一项核心指标,关系舰船(尤其是潜艇)的生命力,在制定齿轮传动装置设计方案时,就将振动噪声指标作为其中一项关键指标,将减振降噪设计贯穿到齿轮传动装置设计全过程,避免先天不足。

2)深化基础理论研究,注重试验验证和数据分析,通过大量验证实现动力学仿真、计算的工程化应用,掌握低噪声设计方法,建立低噪声设计体系,为设计提供支撑。

3)强化低噪声工艺研究,掌握其与振动噪声的关系,关注设计环节,注重生产、试验环节的数据收集与整理,积极开展一系列试验寻求制造工艺与齿轮振动噪声之间关系。

4)重视齿轮传动装置的低噪声试验,尤其是注重齿轮传动的振动噪声性能试验,各型号齿轮传动装置研制试验时不仅仅进行常规性能试验,要给振动噪声性能试验留足时间,对每一型设备通过充分试验掌握其振动噪声性能,为振动噪声性能的持续改进提供数据支持。

5)加大新技术的应用,目前国内各项民品产业进口国外设备较多,民用产品在很多方面应用有较多先进的振动噪声控制技术成果,有选择、有针对性的开展舰船齿轮传动装置相关技术的适应性研究,可以取得事半功倍的效果。

4 结 语控制齿轮传动系统的振动噪声,是一个复杂的机械系统动力学问题,必须从设计开始全面考虑,贯穿设计、制造和试验全过程,统筹解决。基于这一思想,本文对舰船齿轮传动装置的减振降噪技术进行了系统性阐述,从总体设计、齿轮、箱体部套等方面较为全面提出了控制其振动的具体措施,并通过实例验证了齿轮、箱体部套采取措施均取得了良好的减振效果,并且为齿轮传动装置的振动控制提供了较好的措施,从而为后续舰船齿轮传动装置减振降噪技术的发展提供参考。

| [1] |

唐定国, 陈国民. 齿轮传动技术的现状和展望[J]. 机械工程学报, 1993, 20(5): 35-42. TANG Dingguo, CHEN Guomin. Actualities and prospect about gear transmission technology[J]. Journal of Mechanical Engineering, 1993, 20(5): 35-42. |

| [2] |

王学飞. 噪声与降噪技术[M]. 北京: 机械工业出版社, 1986.

|

| [3] |

程万康. 大功率舰船后传动装置发展趋势[J]. 现代制造工程, 2005(2): 140-141. CHENG Wankang. Trends in development about the rear transmission device for high power ships[J]. Journal of Modern Manufacturing Engineering, 2005(2): 140-141. DOI:10.3969/j.issn.1671-3133.2005.02.055 |

| [4] |

张继红, 高佑芳, 韩星. 降低齿轮噪声的创新设计原理[J]. 机床与液压, 2004(12): 45-50. ZHANG Jihong, GAO Youfang, HAN Xing. Innovative design principles for decreasing noise of gears[J]. Machine Tools and Hydraulic Pressure, 2004(12): 45-50. |

| [5] |

魏任之, 等. 齿轮的修形与降噪[C]//第二届全国齿轮动力学会议论文, 1987. WEI Ren-zhi, et al. Modification and noise reduction of gears[C]//The Second National Conference on Gear Dynamics, 1987. |

| [6] |

方宗德. 正齿轮传动的动载荷影响因素分析[J]. 西安交通大学学报, 1988. FANG Zongde. Analysis of the influence from dynamic load of spur gear transmission[J]. Journal of Xi’an Jiao Tong University, 1988. |

| [7] |

JONGSUK L, SEUNGSUK Oh, JEASUNG Chung, et al. Real-time combustion phase detection using central normalized difference pressure in CRDI diesel engines[J]. Journal of Engineering for Gas Turbines and Power, 2012, 134(8): 82801-82801. DOI:10.1115/1.4006582 |

| [8] |

CHONG M. Experimental and numerical investigation of combustor-turbine interaction using an isothermal, nonreacting tracer[J]. Journal of Engineering for Gas Turbines and Power, 2012, 134(8): 81501-81501. DOI:10.1115/1.4005815 |

2018, Vol. 40

2018, Vol. 40