膜盘联轴器是一种以极薄的金属圆盘来传递扭矩的机械装置,近年来以其高度的工作可靠性,不用润滑,无需保养,无噪声,可以在恶劣的工作条件下工作,在各种动力装置上得到广泛的应用[1-2]。膜盘是其中的关键零件,在过程中不仅要在输入轴和输出轴间传递扭矩,还要通过其弹性变形补偿输入轴和输出轴之间的各种位移偏差,因此会在其内部产生较大的应力[3]。选取合适的膜盘型面能够使应力分布均匀、极值降低,以最终提升其使用寿命是膜盘联轴器设计的关键。正弦波纹面金属膜盘具有弹性补偿能力强的特点,是目前常用的膜盘型面形状,波纹曲面的高效率高精度成形是膜片式弹性联轴器制作关键技术之一。本文介绍了一种针对局部减薄正弦波曲面膜盘的冲压成形工艺方法。

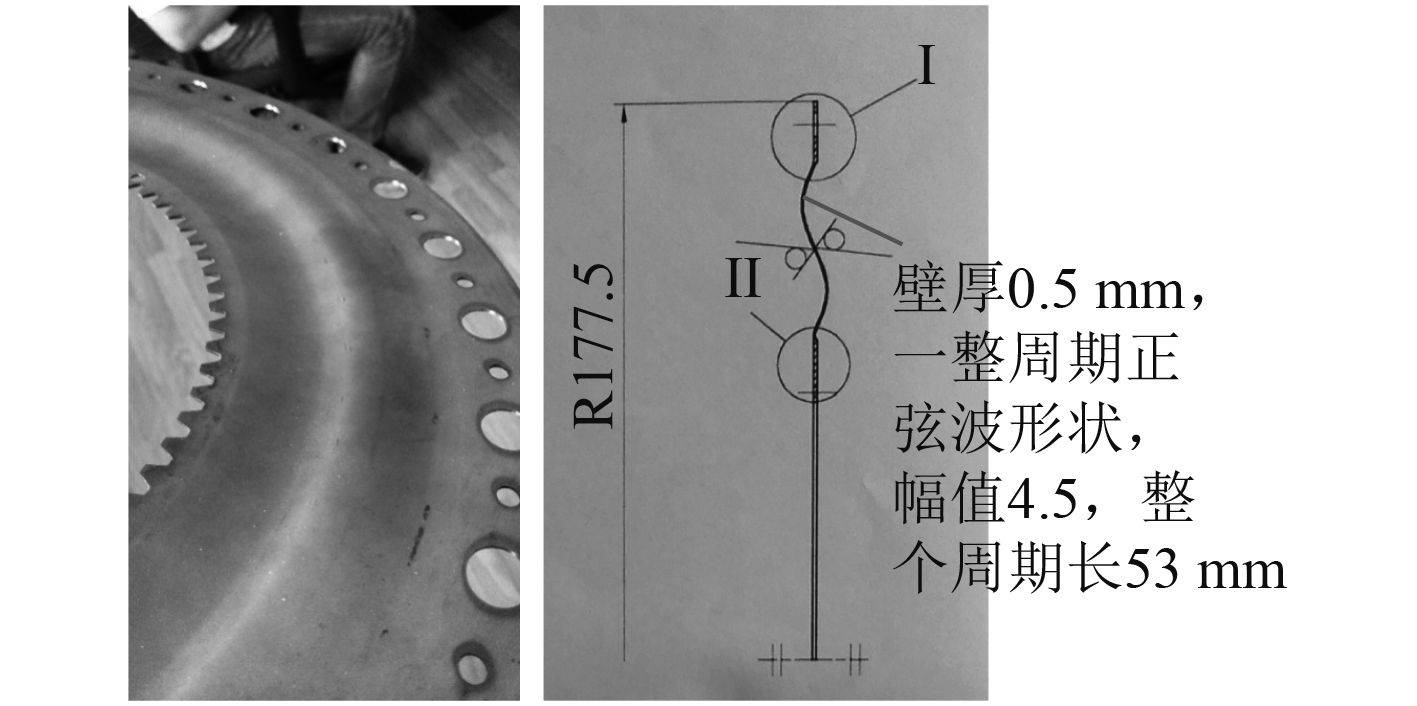

图1为某型波形曲面膜盘的设计尺寸和形状,其中关键成形部分是一周长为53 mm幅值4.5 mm的正弦波曲面。

|

图 1 某型正弦波曲面膜盘 Fig. 1 A sine wave surface membrane disk |

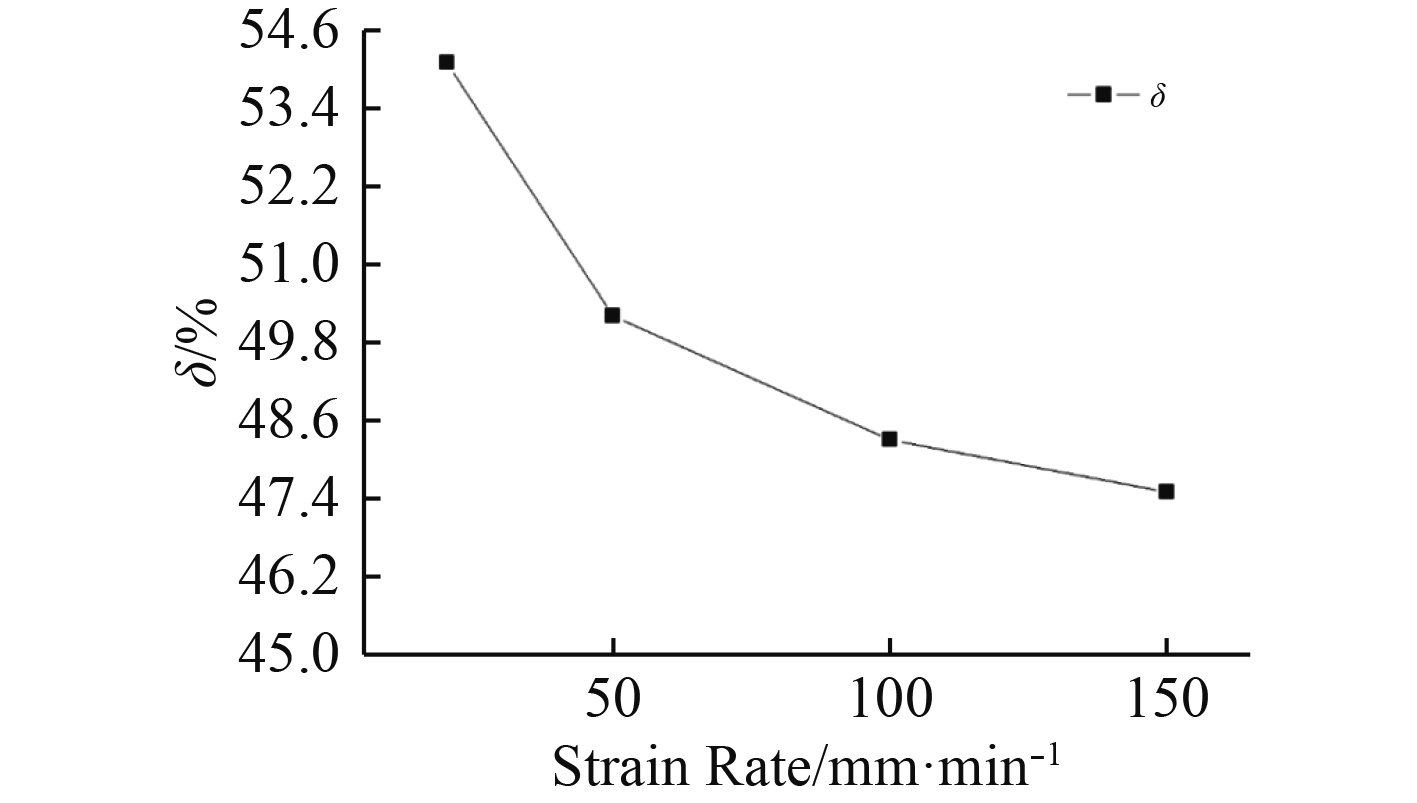

膜盘设计材料选用SAF2205钢。SAF2205是双相不锈钢2205是由22%铬,2.5%钼及4.5%镍氮合金构成的复式不锈钢。它具有高强度、良好的冲击韧性以及良好的整体和局部的抗应力腐蚀能力。退火状态屈服强度可达236 MPa、抗拉强度可达676 MPa,经固溶强化屈服强度可达642 MPa、抗拉强度可达875 MPa。按GB/T228-2002《金属材料室温拉伸试验方法》进行了SAF2205钢的性能测试,分析该材料冲压成形工艺性,性能如表1所示伸长率可达50%。经试验显示相对低的应变速率有利于塑性变形量,如图2所示。同时相对低的变形速率也有利于减小变形抗力,如表1所示。拉伸回弹率如表2所示,平均为1.5%。

|

|

表 1 拉伸试验结果 Tab.1 Tensile test results |

|

图 2 应变速率对伸长率的影响 Fig. 2 Effect of strain rate on elongation |

|

|

表 2 拉伸回弹 Tab.2 Stretch rebound |

回弹是影响高强钢制件成形质量的关键问题。材料参数、工艺参数、坯料形状、边界条件等诸多因素都对回弹有影响,且相互耦合导致问题更加复杂。回弹的宏观表现主要有形状不良、尺寸精度不达标准等。高强钢板与普通钢板的力学性能有很大差异,导致材料的工艺性能、工艺流程与普通钢板相比,差异巨大,不能将普通钢板的成形理论及经验直接移植到先进高强钢板的成形过程中。原因有二:低的延伸率、高的屈强比,导致无法成形形状复杂工件,且更易发生起皱和破裂;较高的屈服点导致回弹量增加,制件的形状和尺寸精度不良。

采用有限元模拟的方式辅助设计模具型面,软件选用收敛速度快的Autoform板料成形模拟软件[4-5],分析过程及结果如下:

1)膜盘有限分析模型建立

建立膜盘模型,BEM-5,EPS-5,EPS-11为板材成形模拟常用单元,既能保证精度,同时兼顾计算效率。膜盘变形程度不大,但回弹严重,为提高回弹计算精度选择厚度方向11个节点的EPS-11单元。单元形状选择三角形单元,单元公差设置为0.05,波纹盘振幅为3.5,弦差为1.4%,满足精度要求。单元最大边长设置为20.0,可以在内外法兰平坦部分设置较大单元,提高计算速度。

2)设置边界条件

模具形面初选为制件所需正弦波曲面形状,设置非变形部分为固定约束,内外法兰部分设置80 t压边力,保证成形过程坯料不发生流动,通过与波纹部分对应的坯料部分的双向拉伸变形实现成形。

3)应变情况

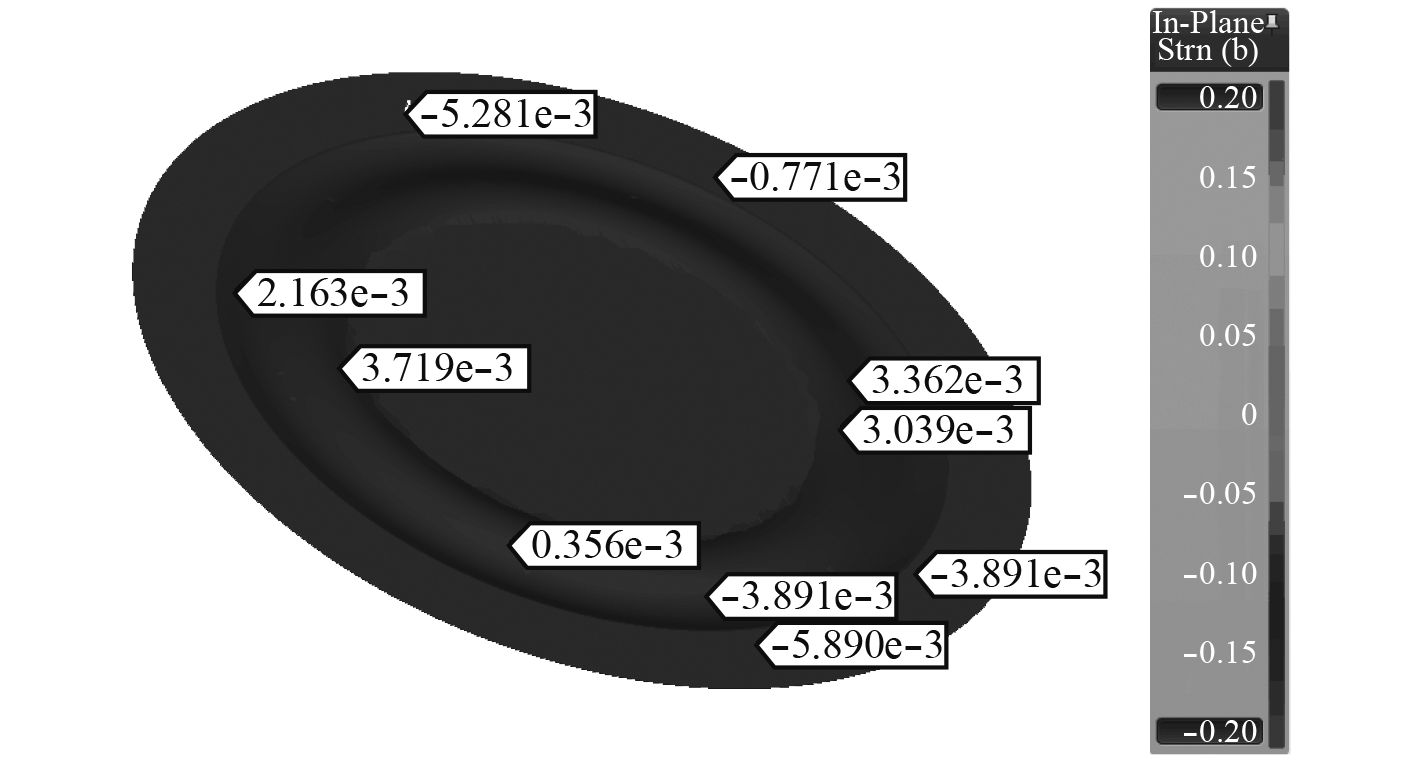

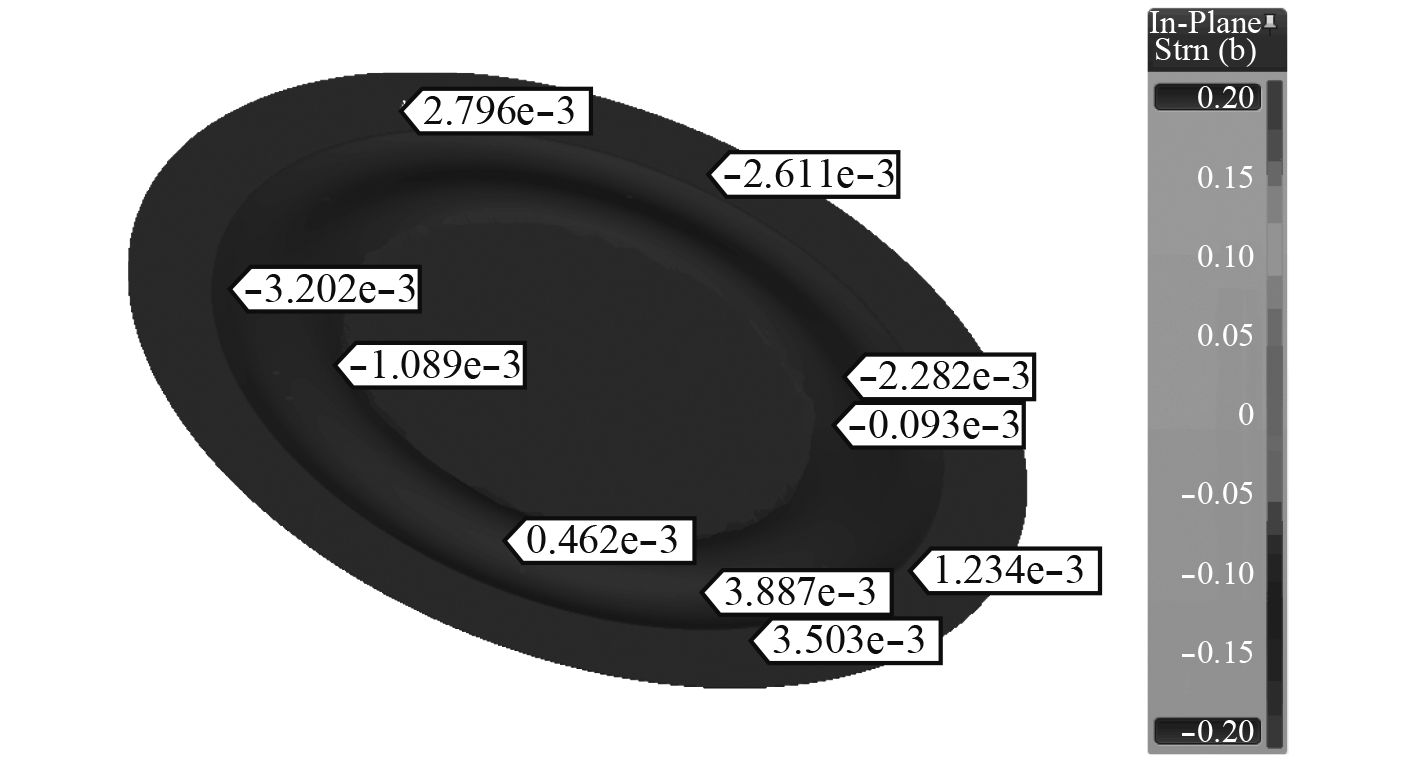

经模拟膜盘厚度向方向平面应变分布如图3所示,应变集中在正弦波变形区。径向平面应变如图4所示。

|

图 3 膜盘成形厚向平面应变分布情况 Fig. 3 Diaphragm forming thickness to the plane strain distribution |

|

图 4 膜盘成形径向平面应变分布情况 Fig. 4 Diaphragm forming radial plane strain distribution |

4)回弹情况,膜盘冲压成形回弹情况如图5所示。

|

图 5 膜盘成形厚向回弹分布情况 Fig. 5 Diaphragm forming thickness rebound distribution |

本次所成形膜盘的正弦波纹部分要求尺寸公差在0.1 mm以内,1次设计获得合适模具型面难度较大,至少需要1次修模。

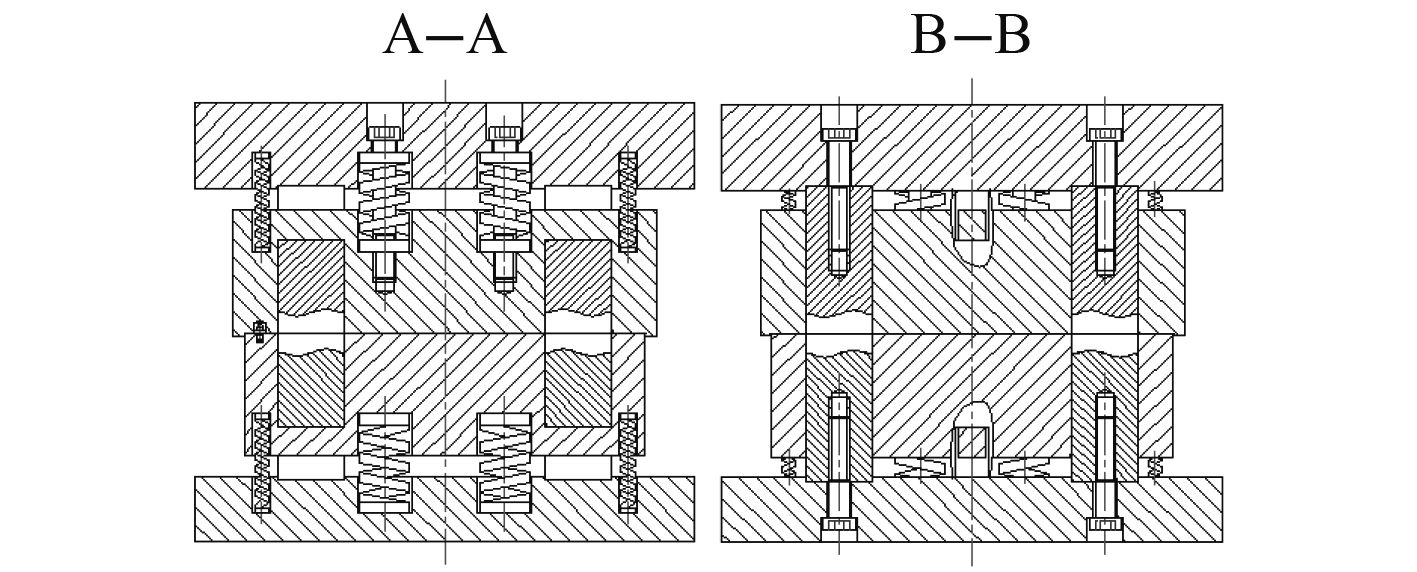

3 模具设计及冲压成形实验冲压件的好坏很大一部分取决于模具不同的结构设计,本制件材料强度高,成形回弹大,所以选择单工序模,一次将正弦波形拉伸成型,有利于保证制件精度。所设计模具结构如图6所示[6],采用上下2块成形镶块嵌入模套中,模套同时当作压边圈使用。

|

图 6 模具结构示意图 Fig. 6 Mold structure diagram |

选用100 T四柱液压机,为尽量降低变形速率提高塑性成形效果,采用20 mm/min的加载速率,成形效果如图7所示。

|

图 7 成形制件前后对比 Fig. 7 Forming parts before and after contrast |

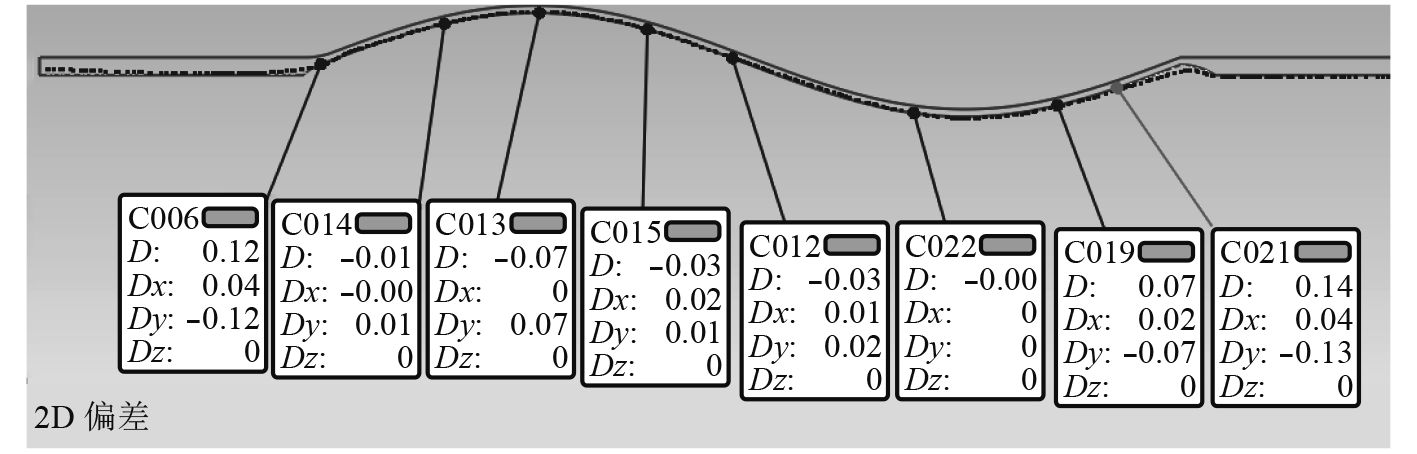

成形后膜盘正弦波部分尺寸偏差如图8所示。

|

图 8 正弦波曲面截面偏差测量情况 Fig. 8 Sine wave surface section deviation measurement |

本文针对某高强不锈钢膜盘的正弦波纹曲面成形问题进行研究。在分析了所用材料的塑性成形性能基础上,应用Autoform软件模拟了成形过程。依据模拟结果,并结合工艺试验修正了模具型面,解决了高强钢冲压成形曲面回弹问题。应用设计的单工序成形模具,试制获得偏差在0.1 mm以内的正弦波纹曲面膜盘。

| [1] |

岳彭, 赵宇, 刘欣欣. 不同型面膜盘特性分析[J]. 舰船科学技术, 2013(12): 83-87. YU Peng, ZHAO Yu, LIU Xinxin. Analysis of different type mask plate characteristic[J]. Ship Science and Technology, 2013(12): 83-87. DOI:10.3404/j.issn.1672-7649.2013.12.018 |

| [2] |

陈文聘, 马永明. 膜盘联轴器轴向刚度性能分析[J]. 船舶工程, 2010, 32(1): 33-36. CHEN Wen-pin, MA Yong-ming. Performance Analysis of the Axial Stiffness of Diaphragm Couplling[J]. Ship Engineering, 2010, 32(1): 33-36. DOI:10.3969/j.issn.1000-6982.2010.01.009 |

| [3] |

宣旗, 郭会. 弹性膜盘联轴器膜盘受力分析与转矩应力关系式的建立[J]. 机械设计与制造, 2004(4): 85-87. XUAN Qi, GUO Hui. The mechanics analysis and the twisting stress formula establish of the flexible diaphragm coupling[J]. Machicery Design and Manufacture, 2004(4): 85-87. DOI:10.3969/j.issn.1001-3997.2004.04.045 |

| [4] |

宫晓峰, 于仁萍. 基于Autoform汽车后围上盖板拉延成形模拟应用[J]. 锻压技术, 2014(4): 149-153. GONG Xiaofeng, YU Renping. Drawing simulation application of autoform automotive backseat covers[J]. Forging and Stamping Technology, 2014(4): 149-153. |

| [5] |

李春友. 基于Autoform的加强板冲压工艺仿真与优化设计[J]. 热加工工艺, 2013(3): 90-93. LI Chunyou. Simulation and optimization design of stamping process based on autoform[J]. Hot Working Technology, 2013(3): 90-93. |

| [6] |

王鹏驹, 成虹. 冲压模具设计师手册[S]. 北京: 机械工业出版社, 2010. WANG Pengju, CHENG Hong. Stamping die designer handbook [S]. Beijing: Machinery Industry Press, 2010. |

2018, Vol. 40

2018, Vol. 40