2. 上海交通大学,机械与动力工程学院,上海 200240

2. Shanghai Jiaotong University, Shanghai 200240, China

斯特林发动机是一种外燃发动机,相当于1台具有活塞气缸的小型锅炉,燃烧室相当于锅炉的炉膛,工质通过推动活塞膨胀做功,这与内燃机又非常相似。高背压燃烧是斯特林发动机的重要特性之一[1],由于这一特性,使其能够应用在一些普通内燃机无法应用的场合,同时,其结构紧凑、系统简单,使其在短期内具备不可替代的优势。小空间、高背压成为斯特林发动机外燃系统区别于其他燃烧设备的特点,这也使得其设计计算成为了一大难点。

斯特林燃烧室包括引射旋流燃烧器、加热器、隔热层、压力壳等部件。其中引射旋流燃烧器主要用于配风与燃烧,确定燃烧的引射比;加热器用于将热量传递至做功介质,一般采用内外两圈管束构成,其中内圈管为光管,外圈管为翅片管;隔热层则用于降低燃烧散热损失;压力壳用于保持燃烧室压力。

目前,对于斯特林发动机外燃系统的研究较少,国内外学者的研究工作主要集中于燃烧烟气配比、对流与辐射换热等方面。Wang Jie等[2]通过改变燃烧产物成分与辐射受热面结构,对比了多种工况下的加热管换热性能,提出基于1.0过量空气系数燃烧,并在加热管间增加挡板,在加热管后端增加可以吸收辐射的多孔介质层,可以提高加热器的辐射换热性能的结论;沈建平等[3]通过分析燃气配比与管壁温度等参数对加热器整体换热性能的影响,确定了引射比为4的最佳燃烧工况;兰健等[4]通过调节引射比、喷雾锥角等参数,使用CFD软件计算燃烧室整体燃烧均匀性与换热性能,得到了柔和燃烧有利于提高加热器性能的结论,并提出了引射比为8的大引射比柔和燃烧方案。

在对流换热方面,主要围绕管内往复流动换热、翅片管对流换热的试验研究与经验公式推导展开。

Kanzaka Mitsuo等[5]通过试验测试加热管内2.2~5.3 MPa压力的工质在4~12 Hz频率往复流换热特性,对比稳态管内Dottis-Boelter公式,发现在试验范围内测得的Nu均高于稳态计算值,并提出了基于稳态公式的往复流修正系数;陈聪慧等[6]通过试验0.1~1.0 MPa氦气在2.5~9 Hz范围内的往复流动,同样对比稳态管内Dottis-Boelter公式,发现在试验范围内Nu均低于稳态值,并提出了新的往复流动换热无量纲拟合式。

翅片管是一项非常普及与成熟的产品,对于翅片管性能的研究主要通过试验与数值计算展开,并形成了种类繁多的经验公式与设计指导意见。刘建等[7]综述了5种早期的翅片管试验关联式,这些关联式基本以管排数、翅片间距、管径、管间距及雷诺数作为结构影响参数形成函数,涵盖包括平直翅片、波纹翅片、条缝翅片及百叶窗翅片这些结构形式;常灵[8]通过试验,对比了相近结构参数的波纹翅片与开缝翅片的换热性能,发现开缝翅片在外侧空气流量为0.011~0.044 m3/s范围内的换热性能优于波纹翅片,但同比阻力系数也相对较高;刘占斌[9]通过商用CFD软件对圆形翅片管的换热性能进行了正交分析,正交参数为翅片间距1.7~2.5 mm、翅片高度1.9~4.2 mm、翅片厚度0.48~1 mm,最终得到最优参数为翅片间距1.7 mm,翅片高度4.13 mm,翅片厚度0.57 mm;李文泷[10]通过Matlab,Workbench等商用软件,着重分析了圆形翅片本身效率,得到了最优翅片尺寸为翅片间距2.2 mm,翅片厚度0.4 mm,翅片高度15 mm。

在辐射换热方面,由于斯特林发动机燃烧室与锅炉炉膛的辐射换热方式较为接近,因此两者的研究具有共通性。赵伶玲等[11]对比了多种锅炉炉膛传热的算法,并与试验值进行了对比,确定了各个算法之间的有效范围与相对偏差,认为俄罗斯1998标准方法对炉膛出口烟温的计算相对较为准确;王琛[12]利用图像处理技术试验测试锅炉炉膛内温度场与炉膛黑度,并与经验公式计算得到的炉膛黑度进行了对比,发现实测值明显小于计算值;张艳伟[13],张坤竹[14]等发现传统锅炉炉膛黑度的计算在高水分烟气的工况下出现了一定的偏差,高水分烟气的炉膛黑度明显提升了,这有助于提高炉膛的辐射换热量;董静兰等[15]发现在高压、高水分工况下,炉膛辐射与对流换热性能均可提升15%左右。

众多的研究中涉及高背压斯特林机外燃系统性能的较少,对其影响因素的研究并不充足,也并未考虑烟气再循环过程对燃烧温度、火焰辐射及烟气对流换热能力的影响,同时研究中所涉及的工况更多处于较低工作压力与较低温度的条件下,与本文所涉及的工况相差较大。本文通过试验修正后的一维稳态燃烧换热计算,综合考虑了加热器内外圈管不同换热方式的影响因素,包括小空间高背压、高水分烟气辐射、烟气再循环过程、低雷诺数对流等特有的工作状态,分析了燃烧性能的各项影响因素以及其影响效果,提出了燃烧室结构设计上的优化参数。

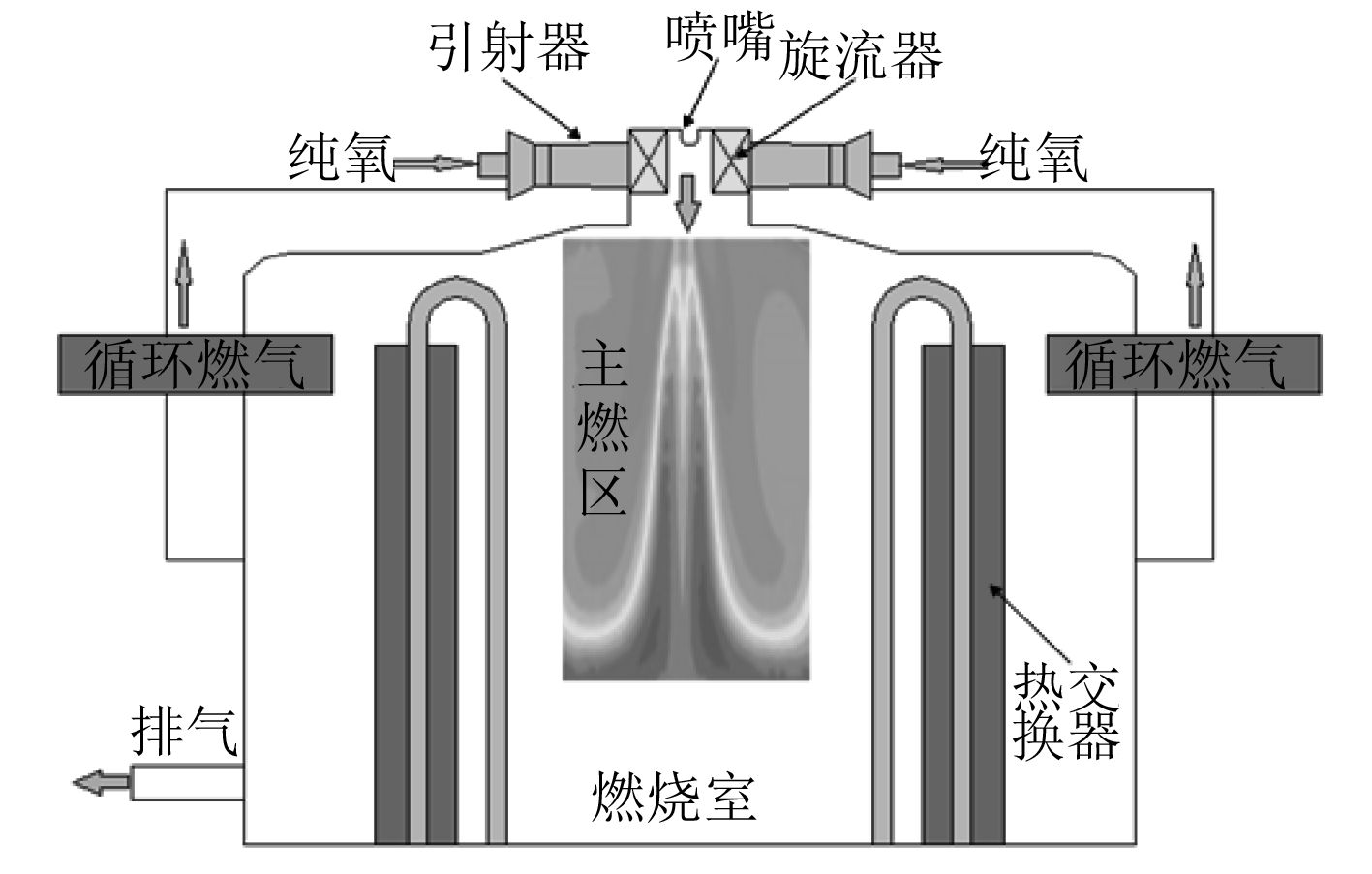

1 方法 1.1 试验机型及外燃系统主要参数本文计算使用参数基于1台四缸双作用斯特林试验样机。其外燃系统如图1所示,燃烧室压力在工作状态下保持2.2 MPa,使用旋流雾化喷嘴喷射柴油,通过高温点火棒引燃。燃烧使用引射烟气再循环技术(CGR),通过纯氧引射燃烧后的烟气,组成混合气后再进行燃烧。

|

图 1 试验机型外燃系统示意 Fig. 1 External combustion system of test model |

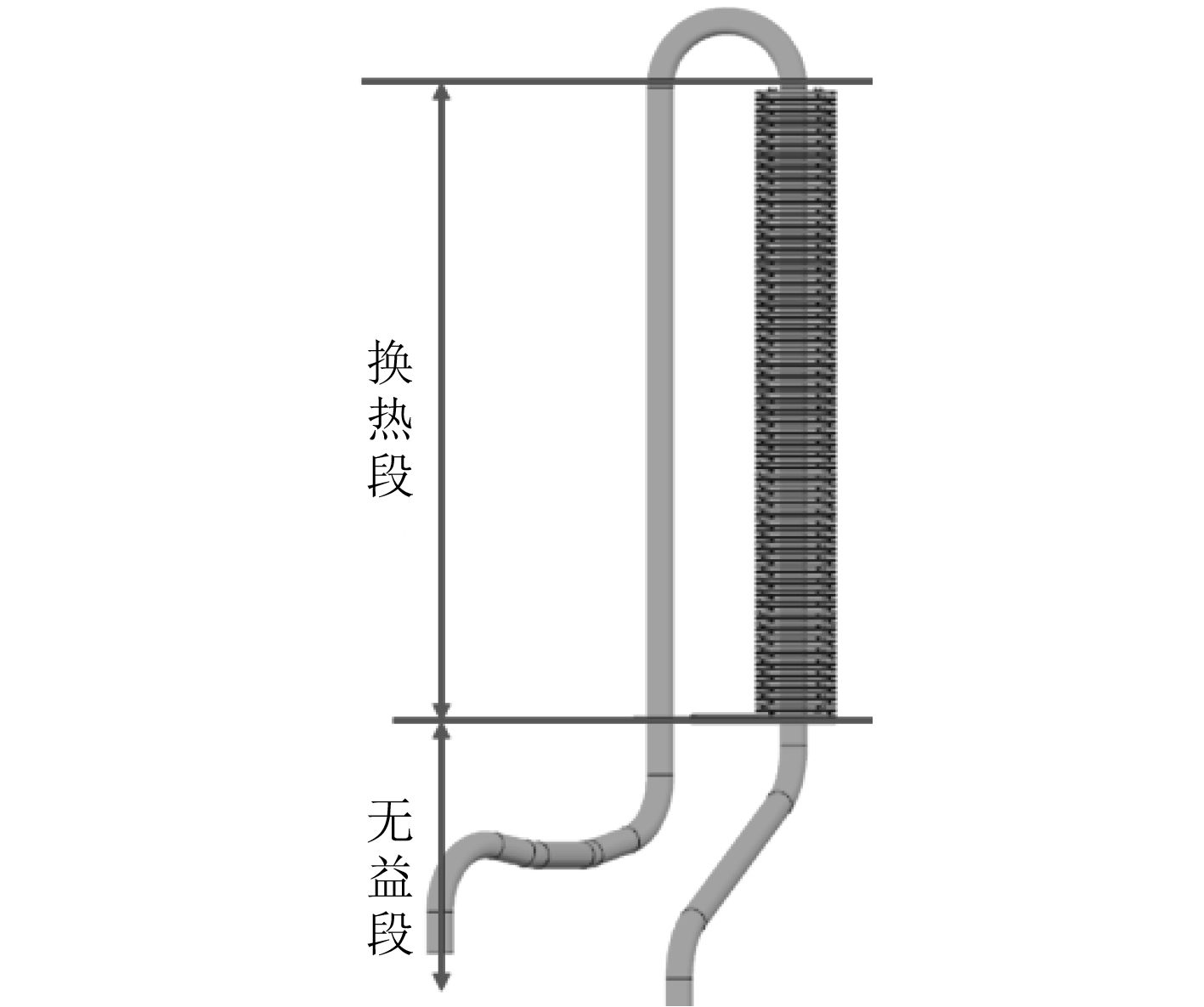

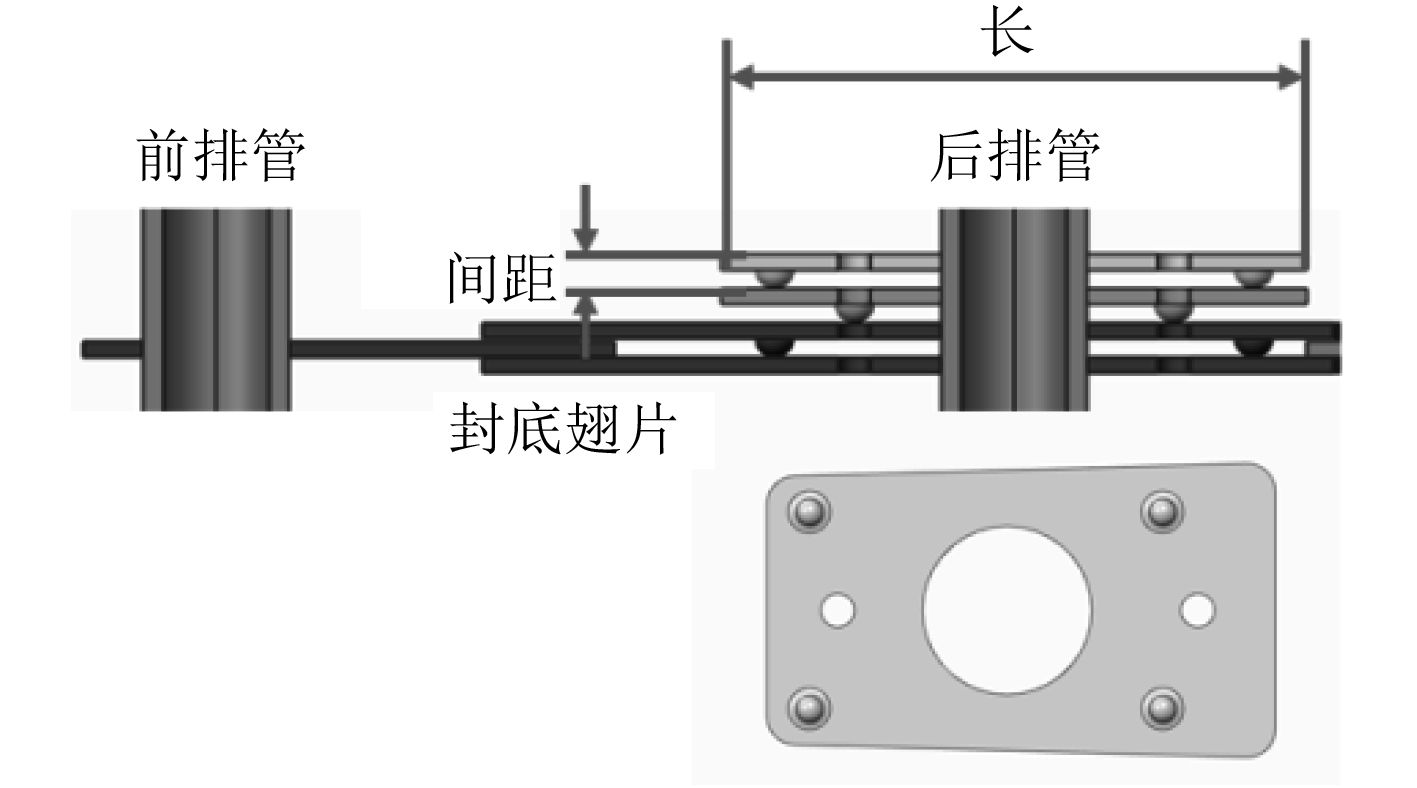

图1中引射旋流燃烧器主要由引射器、喷嘴、旋流器组成,通过改变引射器的尺寸即可改变引射比;热交换器就是加热器的管束部分,整个热交换器由4个加热器组成,每个加热器提供1/4换热器管圈,一并围成直径300 mm整圆,管圈内部为燃烧空间,有效高度约125 mm。加热管为6 mm外径、4 mm内径圆管,通过弯折加工制成,如图2所示。其中有效换热部分约占总管长的60%,其余部分主要用于连接加热器筒体上不同的工质腔体。内圈管为光管,主要受到辐射换热以及高温烟气冲刷对流换热;外圈管为翅片管,由间距为0.7 mm、厚度为0.6 mm的大量长方形翅片(见图3)焊接于加热管上构成,主要受到较低温度烟气的对流换热,同时受到由内圈管间隙投射出的辐射换热。管内流通平均压力为13 MPa的氦气,作为斯特林机的工质受热膨胀做功。由于加热管有耐高温与耐高压的双重要求,一般采用高温合金加工,以保证在800 ℃以下环境内的使用可靠性。由于燃烧室呈高压状态,实际烟气密度较大,换热管间烟气流速较低,同时相较于烟气整体压力,其流动损失占比较小,因此加热管的设计相对传统较高使用温度的管翅式换热器而言更为紧凑与密集,设计上更为注重换热面积的扩展而不是考虑面积与流动阻力之间的平衡。

|

图 2 加热器外形图 Fig. 2 Schematic of heating pipe |

|

图 3 翅片结构与外形 Fig. 3 Schemati of fin |

计算主要分为以下几个部分:

1)燃料燃烧计算

试验机型使用的燃料油是一种高热值、低含硫量的柴油,热值约43 000 kJ/kg。

燃料油加压后通过旋流雾化喷嘴喷入燃烧室,与纯氧引射后的“人造空气”混合后燃烧。燃烧过程为连续稳态的燃烧,且燃烧时间较长,因此可认为燃料燃烧完全。

通过燃料油的组分可计算燃烧所需要的氧气,公式如下:

| ${\rm{V}}_{O_2}^H = 1.866 \times C + 5.56 \times H{\text{。}}$ | (1) |

式中:

理论燃烧生成的CO2量与H2O量的计算公式如下:

| ${{V}}_{\rm CO_2}^H = 1.866 \times C{\text{,}}$ | (2) |

| ${{V}}_{\rm H_2O}^H = 11.1 \times H{\text{。}}$ | (3) |

由于燃烧烟气再循环,因此需要由过量氧气系数与引射比计算得到燃烧后烟气标态流量,然后通过迭代计算,得到燃烧产物中各组份的体积百分比。主要计算公式如下:

| ${{V}}_{\rm CO_2}^y = {{V}}_{ \rm CO_2}^H + {{V}}_y^b \times {{{C}}_{\rm CO_2}},$ | (4) |

| ${{V}}_{\rm H_2O}^y = {{V}}_{\rm H_2O}^H + {{V}}_y^b \times {{{C}}_{\rm H_2O}},$ | (5) |

| ${{V}}_{\rm O_2}^y = \left( {\lambda - 1} \right){{V}}_{\rm O_2}^H + {{V}}_y^b \times {{{C}}_{\rm O_2}}{\text{。}}$ | (6) |

式中:Vyb为由引射比与供氧量计算得到的回流烟气量,Nm3/kg;

之后通过各组分的比热等物性参数表,可以算出烟气在各个温度下的焓温表以供后续计算使用。

2)换热计算

换热计算主要包括辐射换热与对流换热,可细分为内外圈管各自相应的辐射与对流换热。

辐射换热计算部分参考俄罗斯1998锅炉计算标准[16],该标准是在苏联1973锅炉计算标准[17]的基础上,通过增加炉内光学密度修正系数,提高炉内辐射换热准确性的一种算法,其主要计算式如下:

| $T_o^f = {T_a} \times \frac{{{{B}}{{\rm{o}}^{0.6}}}}{{M{{B}}{{{\rm{\tilde u}}}^{0.3}} + {{B}}{{\rm{o}}^{0.6}}}}{\text{,}}$ | (7) |

| ${{B{\rm o}}} = \frac{{{B_p}{{\left( {Vc} \right)}_{cp}}}}{{{\sigma _0}{\Psi _{cp}}{F_{ct}}T_a^3}}{\text{,}}$ | (8) |

| ${{B{\rm \tilde u}}} = 1.6{\rm{ln}}\frac{{1.4{{B}}{{\rm{u}}^2} + {{B}}u + 2}}{{1.4{{B}}{{\rm{u}}^2} - {{B}}u + 2}}{\text{,}}$ | (9) |

| ${{B{\rm u}}} = kps{\text{,}}$ | (10) |

| $s = 3.6\frac{{{V_t}}}{{{F_{ct}}}}{\text{。}}$ | (11) |

式中:Tof为燃烧室出口烟气温度,K;Ta为绝热燃烧温度,K,由燃料燃烧热量插值焓温表得到;M为燃烧器位置、烟气成分等影响因子;Bo为波尔兹曼准则数,表征辐射强度;

传热计算部分 [18],主要包含烟气与管壁的对流换热、管壁导热、管内工质与管壁的对流换热。

通过热阻法可以计算总换热量,总热阻公式如式(12)所示,通过式(13)可计算换热量或者温差。

| $R = {R_{fi}} + {R_{fo}} + {R_c}{\text{,}}$ | (12) |

| $\Delta t = QR{\text{。}}$ | (13) |

式中:Rfi为加热管内侧对流换热热阻,K/W;Rfo为加热管外侧对流换热热阻,K/W;Rc为加热管管壁导热热阻,K/W;Δt为换热温差,K;Q为换热量,W。

对流热阻如式(14)所示,导热阻如式(15)所示:

| ${R_f} = \frac{1}{{Ah}}{\text{,}}$ | (14) |

| ${R_c} = \frac{{\ln \left( {\displaystyle\frac{{{d_o}}}{{{d_i}}}} \right)}}{{2{\text{π}} \lambda l}}{\text{。}}$ | (15) |

式中:A为换热面积,m2;h为对流换热系数,W/(m2·K),根据流动状态采用相应的经验公式计算;do为管外径,mm;di为管内径,mm;l为管长,m;λ为管子材料导热率,W/(m·K),由使用材料确定。

工质侧管内对流换热系数使用式(16)计算:

| $h = 0.023\frac{{{\lambda _i}}}{{{d_i}}}{\rm{R}}{{\rm{e}}^{0.8}}{\rm{P}}{{\rm{r}}^{0.4}}{C_t}{C_l}{C_x}{\text{。}}$ | (16) |

式中:λi为工质的导热率,W/(m·K);Re为工质的雷诺数;Pr为工质的普朗特数;Ct为壁温与工质温差修正系数;Cl为管道长度修正系数;Cf为非稳态修正系数。

内圈管外侧对流换热系数使用式(17)计算:

| $h = 0.52\frac{{{\lambda _f}}}{{{d_o}}}{\rm{Re}}_f^{0.5}{\rm{Pr}}_f^{0.36}{C_s}{C_z}{C_x}{\text{。}}$ | (17) |

式中:λo为烟气平均导热率,W/(m·K);Ref为烟气的雷诺数;Prf为烟气的普朗特数;Cs为管子节距修正系数;Cz为管子排数修正系数;Cx为试验修正系数。

外圈翅片管对流换热系数使用下式计算:

| $h = 0.09\frac{{{\lambda _f}}}{{{d_o}}}{{Re}}_f^n{{Pr}}_f^{0.33}{C_s}{C_z}{C_x}{\text{。}}$ | (18) |

式中雷诺数的系数n由翅片结构确定。

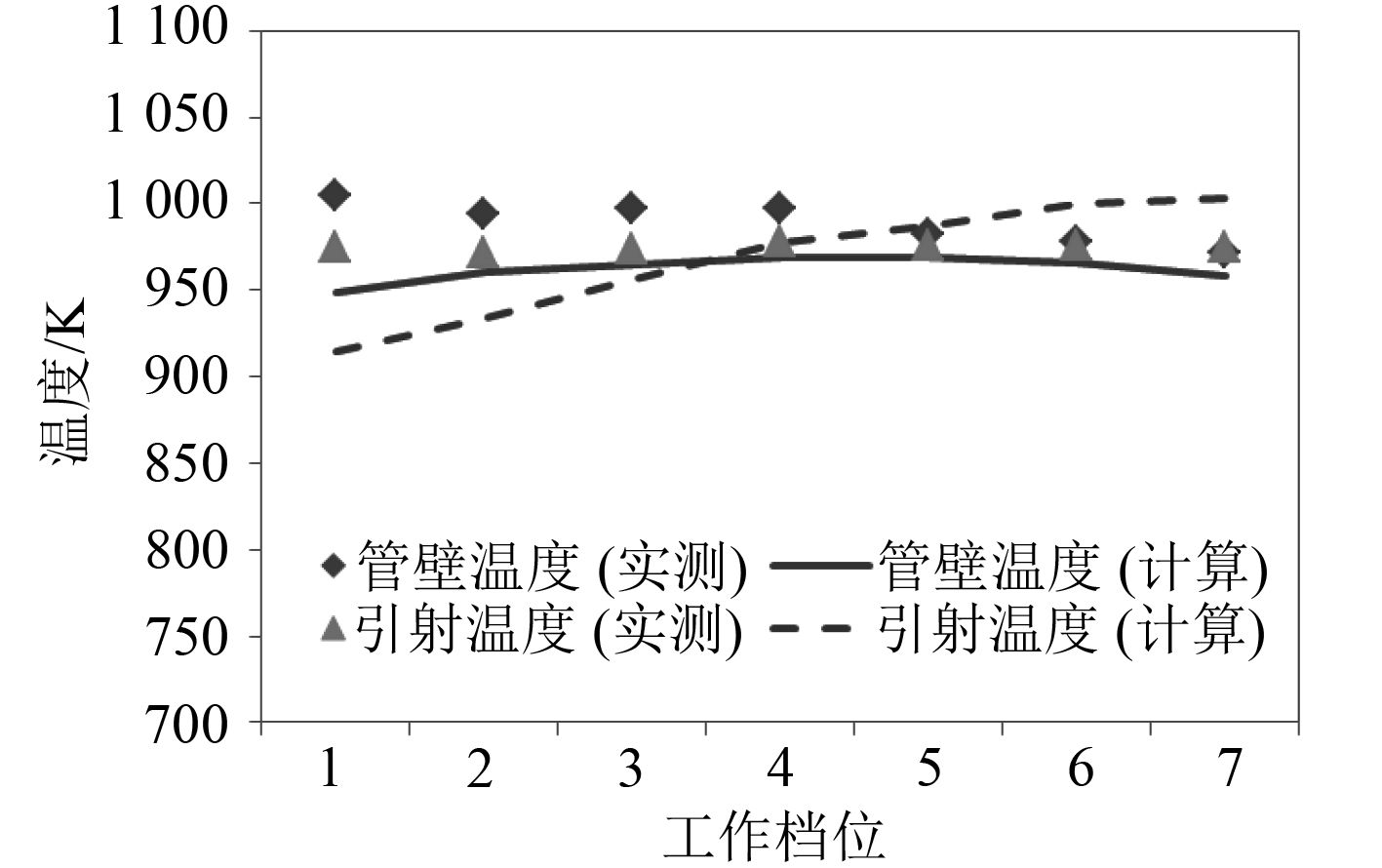

2 计算结果及分析 2.1 计算值与试验值对比通过运行试验样机,测得其稳态运行数据,试验数据分为7档,每一档位整机的供油、供氧、工质压力等参数逐档提升,1档为额定档的40%功率,6档为整机额定档,7档为高功率档,试验数据取10 min数据平均值。

图4为不同工作档位下各温度测点的试验值与计算值得对比。可以发现,试验值与计算值较为接近,最大差值为1档,引射器温度偏差约为6.2%,管壁温度偏差约为5.6%,其中用于后文对比各项参数差异的6档额定工况下,引射器与管壁温度计算值与试验值的偏差分别为2.4%与1.3%,说明计算方法较为可信。另外可见,引射温度的计算值存在一个明显的上升趋势,而实测值则基本保持稳定,这主要是由于计算中引射比使用定值,而实际运行中引射比会受到多个参数(如温度、烟气成分等)的影响,存在一定的变化范围。同时管壁温度在低档位计算值与实测值偏差较大,而在高档位则偏差逐渐缩小,这与工质系统中回热器及冷却器的特性有关,而这些关系在本计算中并未考虑。

|

图 4 试验值与计算值对比 Fig. 4 Comparison of experimental and calculated values |

为了便于对比,本文中对换热量的计算均以额定工况为基准,其他计算工况以百分比计数。

2.2 燃烧室尺寸的影响计算用热气机燃烧室尺寸主要包含直径与高度2个变量。

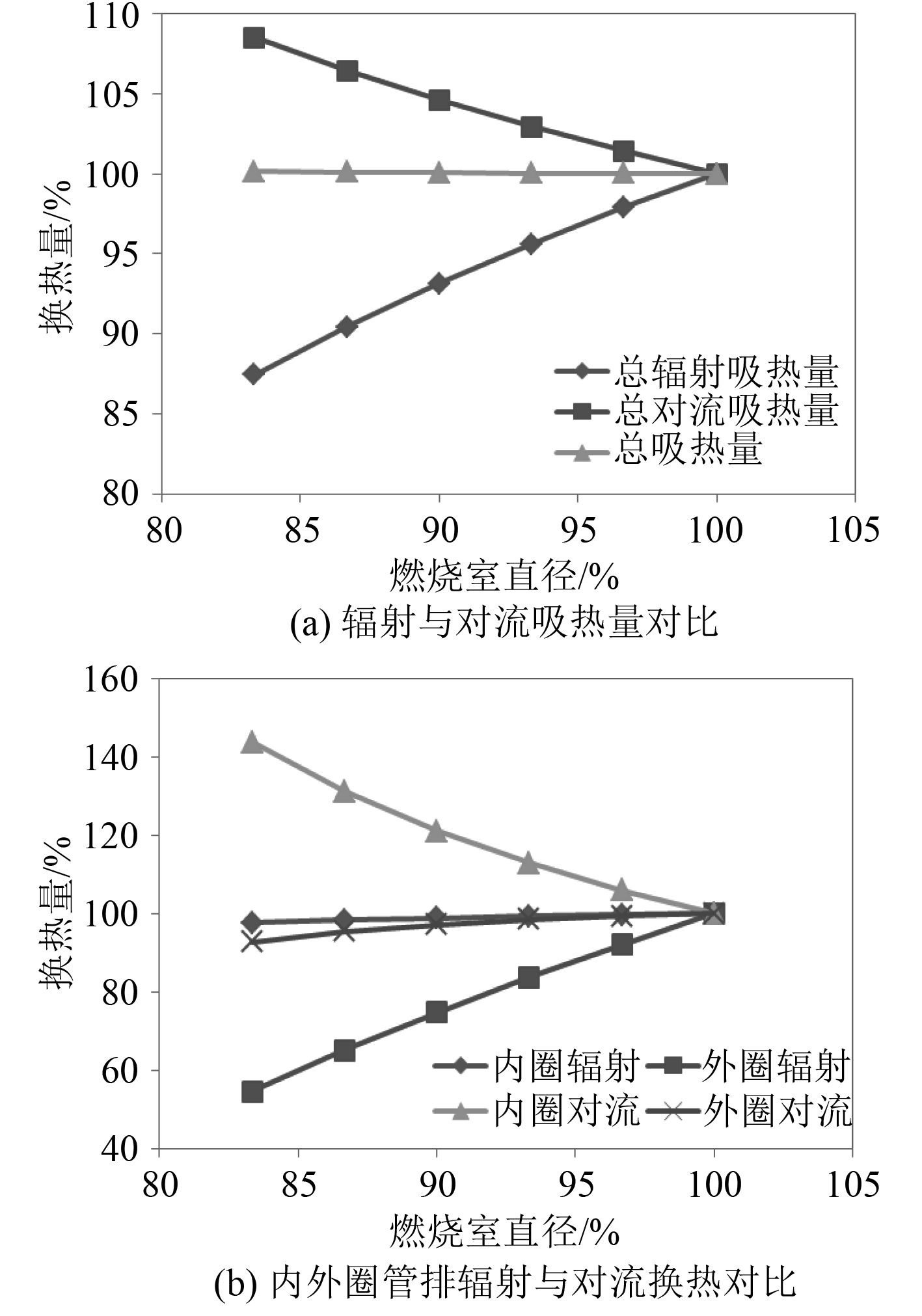

图5为燃烧室直径变化对换热量计算结果的影响。图5(a)中,随着燃烧室尺寸的增大,辐射换热能力明显增强,对流换热量逐渐减弱,而总换热量几乎没有变化。图5(b)分别给出了内外圈管的换热量计算结果。辐射换热量增加主要是由于内外圈管束辐射一并加强导致的,随着燃烧室尺寸增大,内圈管受到辐射的面积增大,辐射角系数随着管束间距增大而减小,面积增加对内圈管辐射换热的增益更有效,因此辐射换热量依然略微增强,外圈管随着内圈管管束间距增大而获得了更多的火焰辐射,因此辐射换热量大幅提高。对流换热量的变化相对复杂,随着内圈管管束间距增大,对流换热量大幅降低,这主要是由于对流换热系数降低所导致的,外圈管的对流换热量则小幅提升,这是由于内圈管总换热量降低后,外圈管入口烟气温度提高了,增加了管束与烟气的平均温差。从计算结果而言,对于试验样机的燃烧工况,很明显增加燃烧室直径可以有效地提高辐射换热性能,辐射面积的增加较角系数的增加更为有利,同时较大的燃烧室体积可以有效降低单位体积热负荷强度,减少燃烧室积灰等问题。

|

图 5 燃烧室直径变化对换热量计算结果的影响 Fig. 5 Influence of combustion chamber diameter change on calculation results of heat transfer |

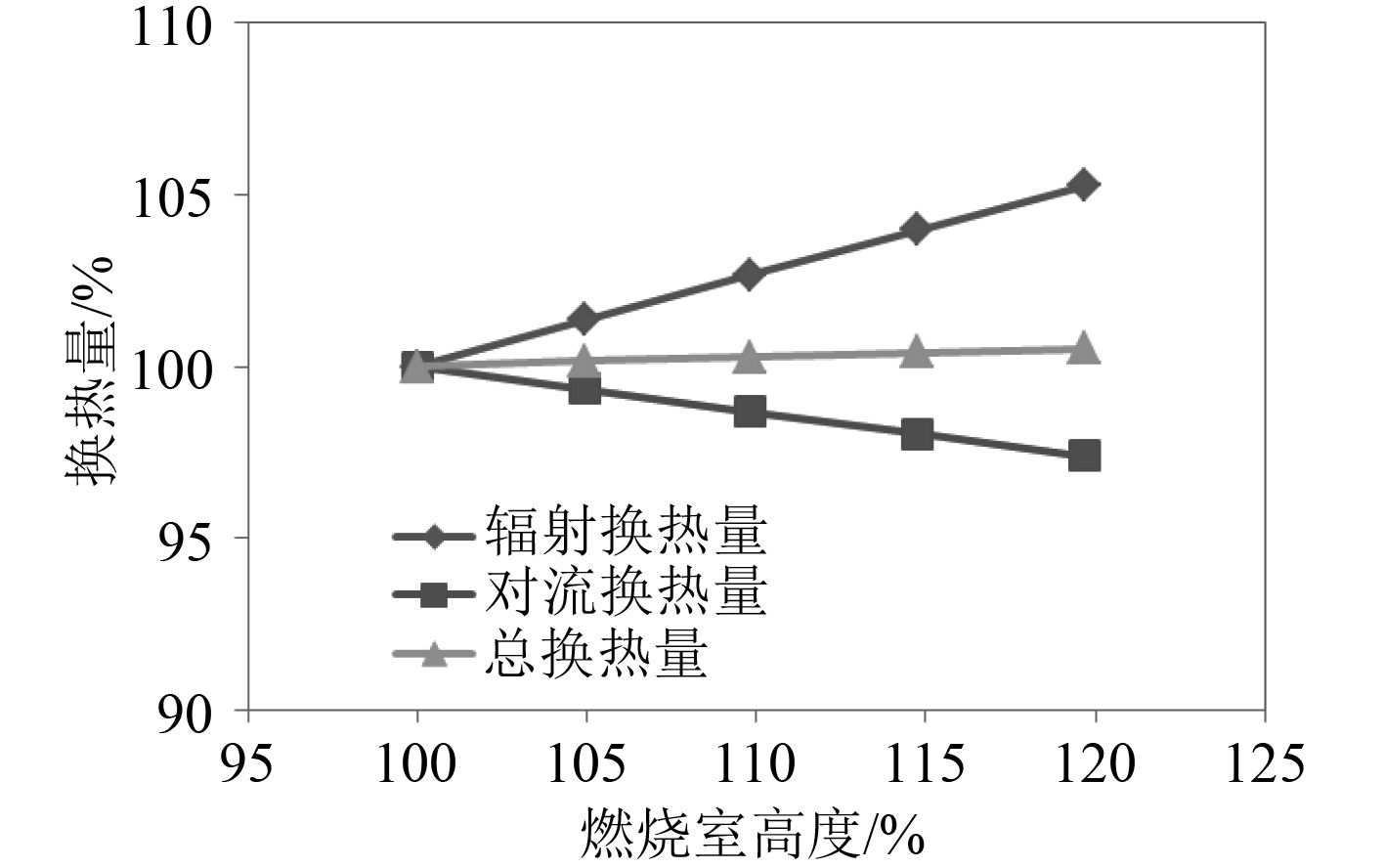

燃烧室高度的增加主要是通过加长加热器有效管长达到,图6为燃烧室高度变化对换热性能的影响,可以看出,燃烧室的对流吸热能力降低,而辐射吸热能力上升,总换热能力基本不变。这是由于辐射换热面积随着管长的增加而等比例上升,因此,辐射换热量呈上升趋势。而对流换热面积在同比增长的同时,烟气流通截面同比增加,其换热系数降低,并且辐射换热加强后对流换热过程中烟气的温度降低,减小了管壁与烟气的温差,因此对流换热量减弱。同时,由于前文提到的烟气再循环导致的系统自平衡过程,最终整体换热性能提升并不明显,而燃烧室增高必然导致加热器总管长增加,当管长增加10%后,工质侧死容积与管内流动阻力均相应增加10%左右,总换热量仅增加不到0.5%。因此,通过增加管长提升燃烧性能的方法并不可取,仅可起到调节辐射与对流换热比例的作用。

|

图 6 燃烧室高度对换热量的影响 Fig. 6 Effect of combustion chamber height on heat transfer |

加热管可调整的结构尺寸主要包括管径和管数,以及翅片的各项参数。

管径对整体换热量影响相对较小,如表1所示,影响其换热性能的原因与前文所述原因基本一致,较大管径使燃烧室辐射角系数增大,提高内圈辐射换热量,同时烟气流通截面减小,提高对流换热性能,而外圈管接受到的辐射投射量降低,对流换热温差也减小。因此增大管径有利于增加内圈管的换热量,同时减少外圈管的换热量。

|

|

表 1 加热管外径计算对比 Tab.1 Comparison of heating pipe diameters |

加热管数量对换热的影响相对管径变化更为明显,但是规律基本一致,如表2所示,随着加热管数量增加,得益于管间距大幅减小,内圈的对流换热量大幅增加,而外圈管总的换热量大幅降低。实际由于内圈管易积灰,影响换热性能,同时管数过多管子布置难度大幅提高,因此普遍在管数的选择上采用够用即可的原则。

|

|

表 2 加热管数量计算对比 Tab.2 Comparison of heating pipe quantity |

翅片的参数主要影响外圈管的对流换热性能,可调整的部分较多,如翅片宽度、长度、厚度、间距等,每一项调整的影响均较为复杂,并非单方向趋势,通过计算对比可以较为便捷的观察其变化趋势。

翅片的宽度主要受外圈管围成管圈直径以及管数决定,例如样机外圈管圈直径为360 mm,则在保持翅片之间必要间隙的前提下,单片翅片的宽度略小于360 mm圆周长度除以总管数。因此需要调整翅片宽度,必须调整后排管圈直径。表3为3种管圈直径下的计算结果,总的换热面积随着管圈直径增大而增加,但加热器的换热性能随着管圈直径增大而降低。翅片面积越大,相应的翅片效率略微下降,管束间烟气流速下降,换热系数也随之降低,对流换热系数与翅片效率降低造成的性能下降超过总换热面积的增长所带来的性能提升,导致最终并未能够如预期的提升对流换热性能。这意味着设计时,尽量控制加热器总体尺寸,不仅能使加热器结构更为紧凑,同时能够提高其换热性能。

|

|

表 3 不同翅片宽度下计算结果对比 Tab.3 Comparison of fin width |

翅片长度则是较为自由的一项参数,因为在加热管外围结构允许的情况下,翅片长度的调整空间较大。表4为翅片长度影响的计算对比。翅片长度由18 mm增加至22 mm时,大幅增加对流换热面积,而对换热系数的影响较小,换热面积提升的比例远高于换热系数的降低幅度。辐射换热比例由于排烟温度降低而降低了,这对降低燃烧室热负荷有较好的效果。

|

|

表 4 不同翅片长度下计算结果对比 Tab.4 Comparison of fin length |

翅片厚度与间距是2个互相关联的参数。表5计算对比了0.6 mm和1.0 mm厚度翅片在1.2 mm与1.6 mm间距下的换热性能,较厚的翅片、较小的翅片间隙,可以大幅的提升换热性能,但相对而言,减小翅片间距的效果更为明显。翅片厚度是影响翅片效率的一个因素,较厚的翅片一般有较高的效率,在翅片间隙与翅片管段长度不变的情况下,较厚翅片在翅片数上占劣势,计算中换热面积相对于原状态降低了20%,但翅片效率修正后提升更大,因此实际换热性能更强。当翅片间距不变,采用厚翅片会使翅片间隙减小,这可以大幅提高对流换热系数,同时换热面积也小幅提升,因此换热性能提升明显。但是过小的翅片间隙可能会导致较为严重的积灰问题,特别是对于燃烧室单位体积热负荷较高的斯特林发动机而言,其积灰问题一般都较为严重。因此,翅片厚度与间距的调整需要进一步试验验证,仅通过理论计算未必能得到真实的性能预期。

|

|

表 5 翅片厚度计算对比 Tab.5 Comparison of fin thickness |

本文针对斯特林发动机加热器的结构特点,通过数值计算,分析了加热器换热性能的影响因素。主要结论如下:

1)在空间允许的前提下,增大燃烧室直径,可以有效提升辐射换热量;

2)增加燃烧室高度可以少量提升换热性能,但会降低工质循环效率;

3)加热管管径变化对换热性能影响较小;

4)加热管数量主要影响内外圈管的换热比例,对总换热性能影响较小;

5)外圈加热管管圈直径增大,提升总翅片面积,会降低总体换热性能;

6)翅片的长度增加,可以大幅提高总换热面积,可以有效降低燃烧室热负荷;

7)加厚翅片的同时减小翅片的间隙,能够有效提高对流换热量,并提高总换热性能。

对于本文中几种提高换热性能特别有效的方法,会通过试验的方式进一步确定其有效性。

| [1] |

金东寒. 斯特林发动机技术[M]. 哈尔滨: 哈尔滨工程大学出版社[等], 2009.

|

| [2] |

WANG J, YAMADA Y, YAMASHITA I, et al. Improvement of stirling engine efficiency by heat transfer enhancement of heater[J]. Nihon Kikai Gakkai Ronbunshu B Hen/transactions of the Japan Society of Mechanical Engineers Part B, 1994, 60(571): 1011-1016. |

| [3] |

沈建平. Stirling 发动机燃烧及换热分析[J]. 热能动力工程, 1998(1): 6-10. |

| [4] |

叶拥拥, 兰健, 吕田, 等. 斯特林发动机燃烧室氧-柴油无焰燃烧的数值研究[J]. 舰船科学技术, 2016, 38(19). |

| [5] |

KANZAKA M, IWABUCHI M. Study on heat transfer of heat exchangers in the Stirling engine - heat transfer in a heated tube under the periodically reversing flow condition[J]. Jsme International Journal, 1992, 35(4): 641-646. |

| [6] |

陈聪慧, 肖刚, 时冰伟, 等. 斯特林发动机管式加热器内振荡流动的换热特性实验研究[J]. 能源工程, 2014(1): 7-11. DOI:10.3969/j.issn.1004-3950.2014.01.002 |

| [7] |

刘建, 魏文建, 丁国良, 等. 翅片管式换热器换热与压降特性的实验研究进展——关联式[J]. 制冷学报, 2003(4): 21-27. DOI:10.3969/j.issn.0253-4339.2003.04.005 |

| [8] |

常灵. 翅片管式换热器流动与传热特性的实验研究[D]. 鞍山: 辽宁科技大学, 2012.

|

| [9] |

刘占斌. 翅片管换热过程的数值模拟及实验研究[D]. 西安: 西安理工大学, 2008.

|

| [10] |

李文泷. 圆形外翅片管强化换热性能分析与模拟[D]. 沈阳: 东北大学, 2010.

|

| [11] |

赵伶玲, 周强泰. 大容量超临界和超超临界压力锅炉炉膛传热公式[J]. 热能动力工程, 2009, 24(3): 355-361. |

| [12] |

王琛. 电站燃煤锅炉炉膛黑度的计算及分析[D]. 武汉: 华中科技大学, 2008.

|

| [13] |

张艳伟, 葛学利, 聂宇宏. 富氧燃烧锅炉炉膛内烟气辐射特性计算[J]. 锅炉技术, 2016, 47(5): 51-54. DOI:10.3969/j.issn.1672-4763.2016.05.010 |

| [14] |

张坤竹, 张衍国, 吴占松. 高水分烟气辐射换热实验研究[J]. 清华大学学报自然科学版, 2002, 42(12): 1667-1669. |

| [15] |

董静兰. 增压富氧燃煤发电与CO2捕集系统的集成研究[D]. 北京: 华北电力大学(北京) 华北电力大学, 2013.

|

| [16] |

ANTONOVSKY V YU. Heat transfer in furnaces of steam boilers, the review of normative calculation method in retrospect[J]. Teploenergetika, 2004, 9: 53-62. |

| [17] |

机械工业出版社. 锅炉机组热力计算标准方法[M]. 北京: 机械工业出版社, 1976.

|

| [18] |

杨世铭, 陶文铨. 传热学 第三版[M]. 北京: 高等教育出版社, 1998.

|

2018, Vol. 40

2018, Vol. 40