海洋浮式钻井船/半潜式钻井平台在波浪的作用下,产生的升沉运动将带动钻井架和钻柱一起上下往复运动。如果不安装钻柱升沉补偿系统来平抑这种运动,就会造成钻柱疲劳和井底钻压波动,严重影响钻井安全性和效率,降低钻头和钻杆寿命[1 – 3]。钻柱升沉补偿系统已成为海洋钻井安全生产必不可少的配置之一。

目前,浮式钻井钻柱升沉补偿系统基本上被欧美发达国家所垄断,我国尚不具备独立设计制造这种系统的能力,导致我国在用的这种系统基本上都是从国外引进,不仅价格昂贵,而且在技术上还受制于人,已成为阻碍我国海上石油开采工业健康发展的瓶颈问题[1 – 3]。因此,对国内海洋钻井钻柱升沉补偿系统研究现状进行认真梳理、总结,进而提出合理的研发重点,对提高我国钻柱升沉补偿系统的设计制造能力、推进海洋钻井主要装备国产化具有重要意义。

1 补偿型式分类及其比较分析 1.1 补偿型式分类目前,钻井钻柱升沉补偿装置的常用分类方式主要有2种,一种是按动力供应方式分为主动式(Active Heave Compensation,AHC)、被动式(Passive Heave Compensation,PHC)和半主动式(Semi-active Heave Compensation,SAHC)等3类升沉补偿装置[1 – 3],另一种是按安装位置和结构形式分为伸缩钻杆、天车型、游车型、绞车型及死绳等5类升沉补偿装置[1 – 3]。

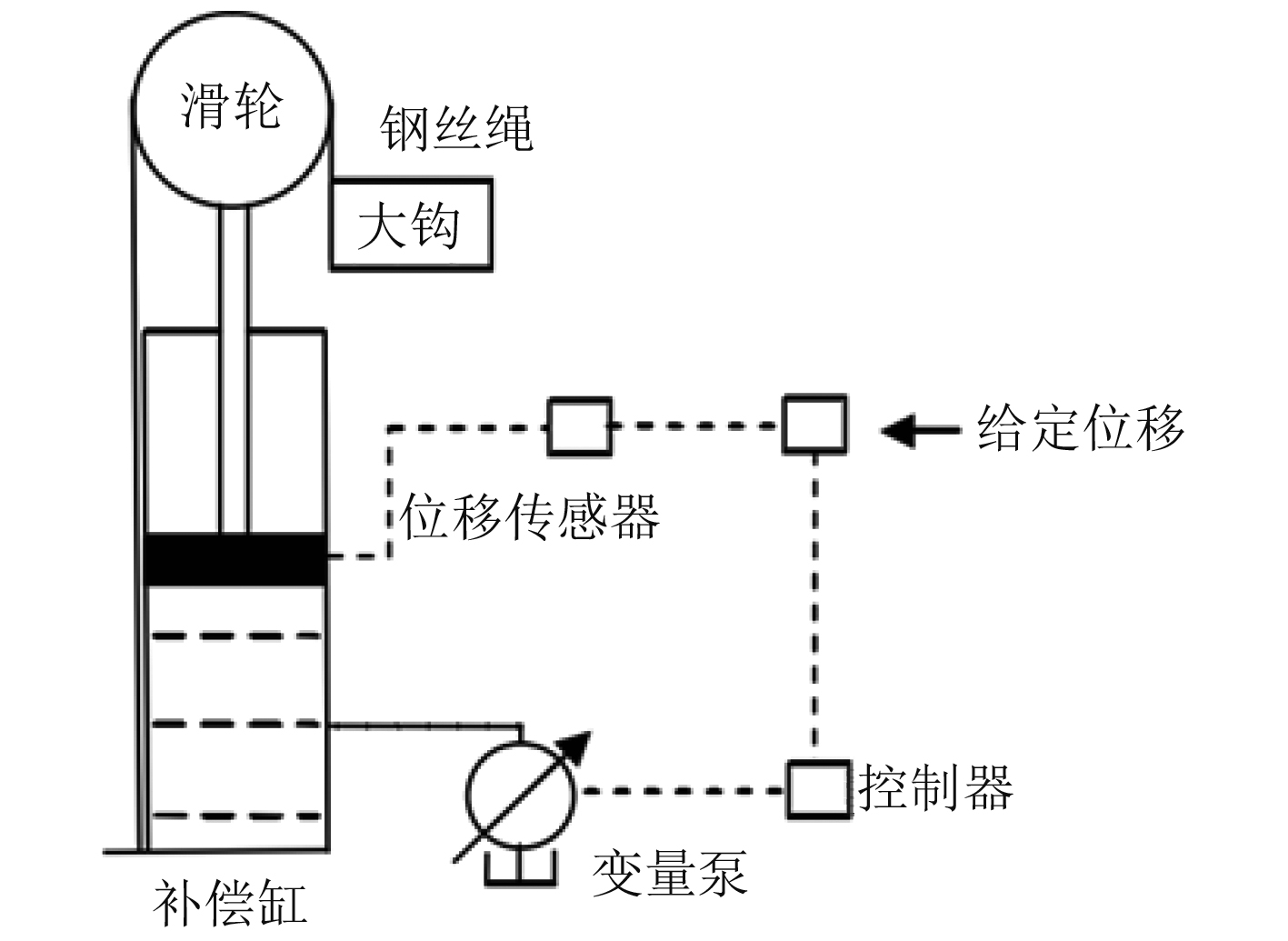

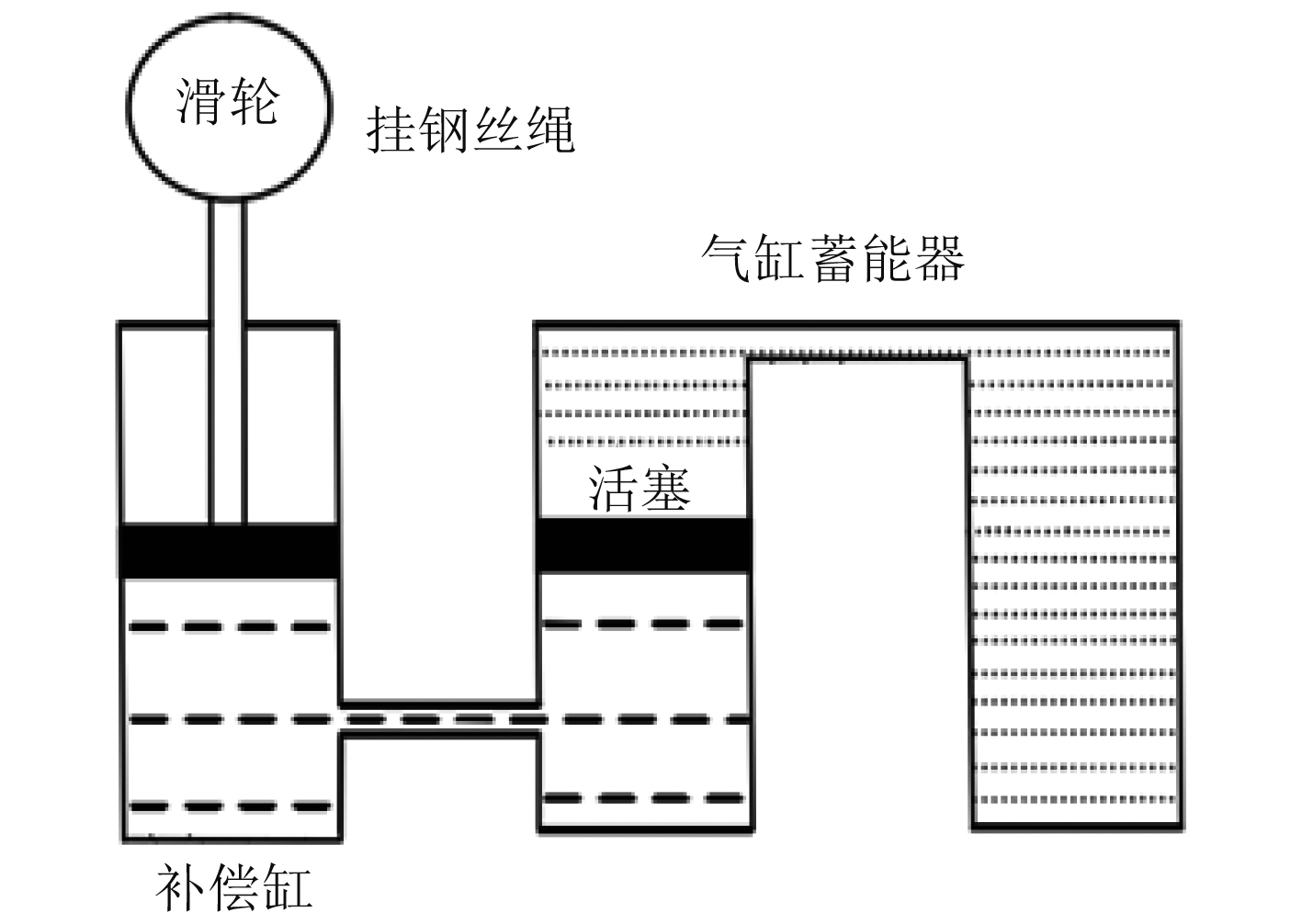

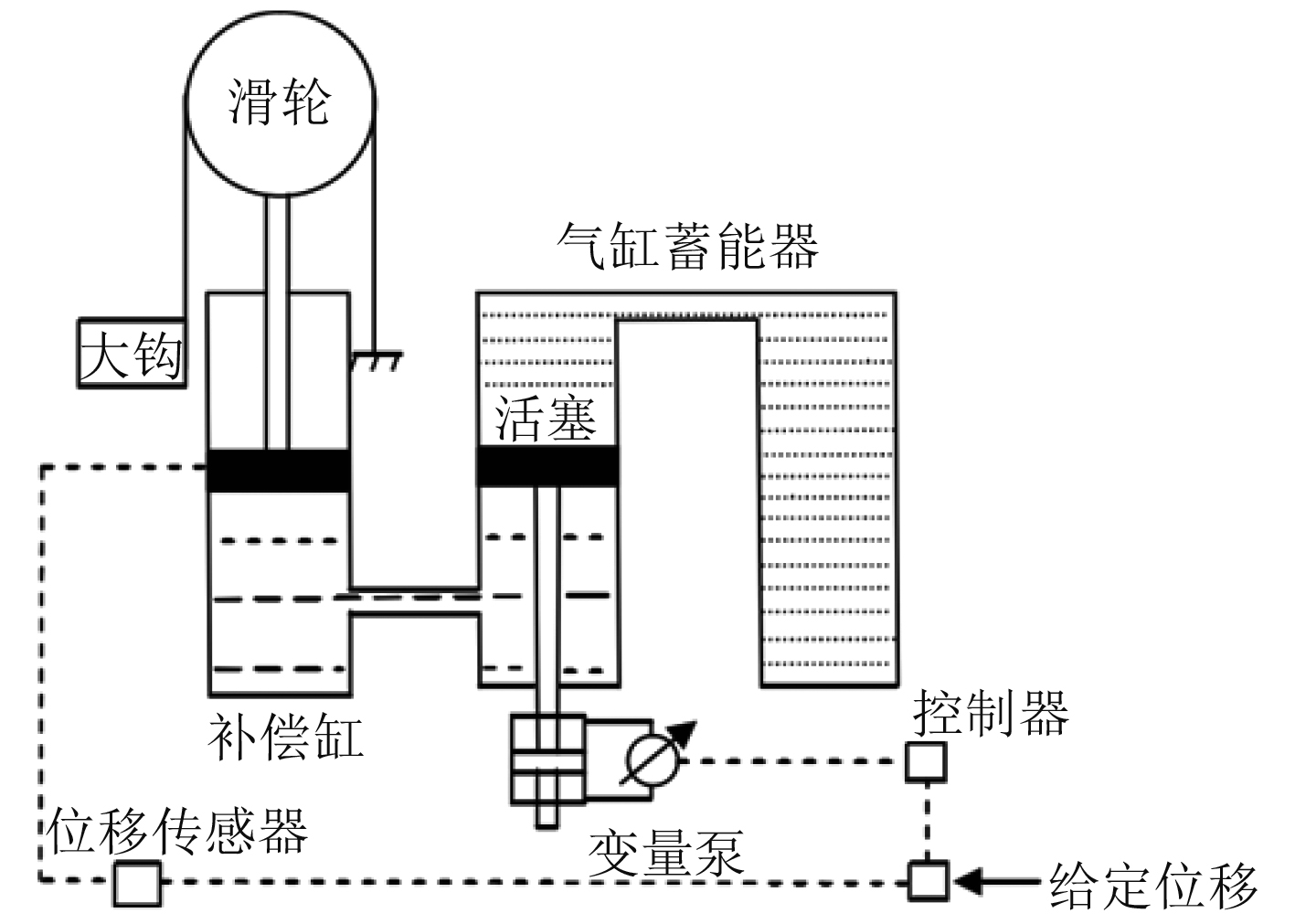

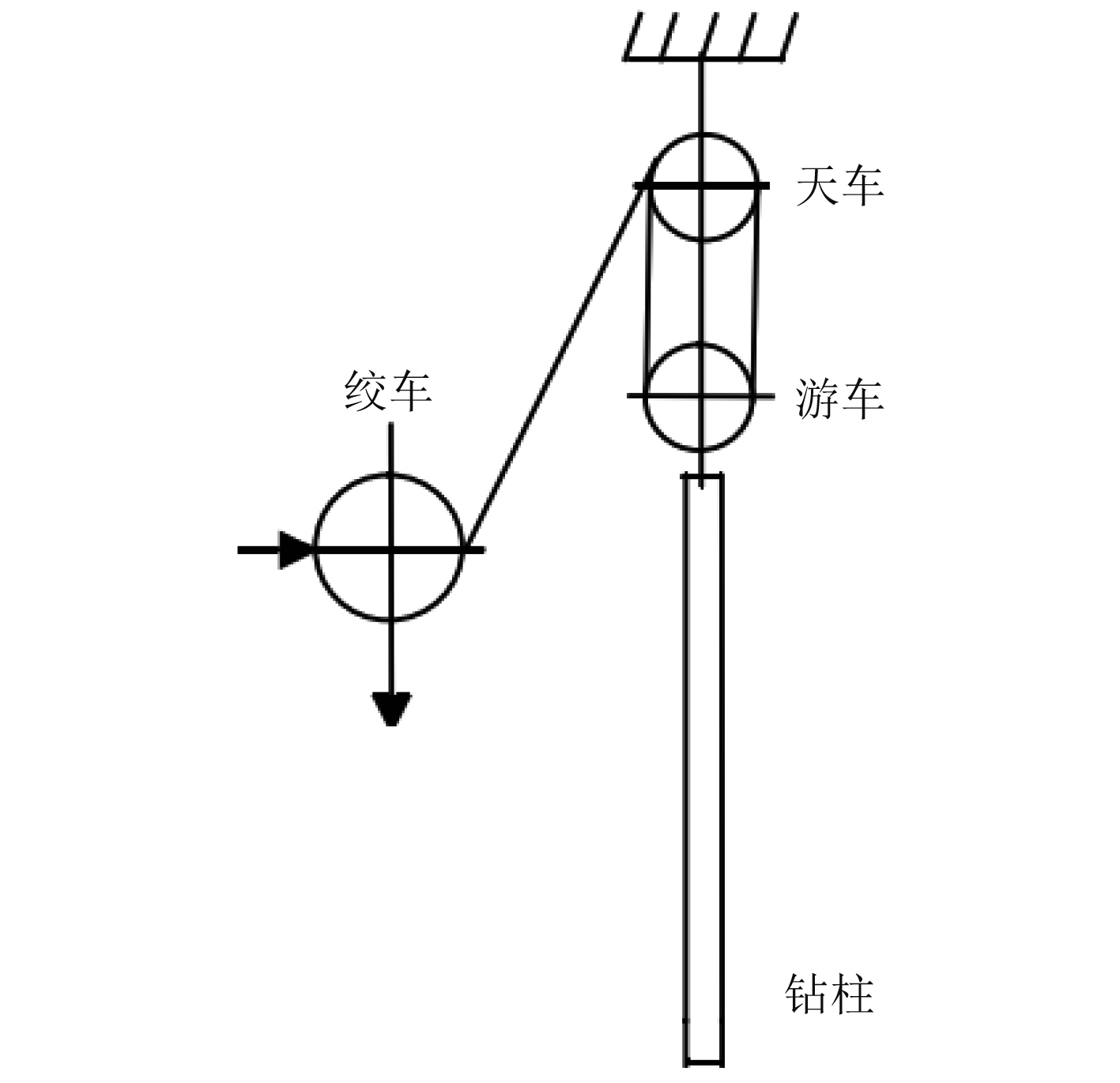

1.2 补偿型式的对比分析1)AHC、PHC和SAHC三类补偿型式的原理示意图分别如图1~图3所示,其对比分析如表1所示[1 – 3]。

|

图 1 AHC原理示意图 Fig. 1 The schematic diagram of AHC |

|

图 2 PHC原理示意图 Fig. 2 The schematic diagram of PHC |

|

图 3 SAHC原理示意图 Fig. 3 The schematic diagram of SAHC |

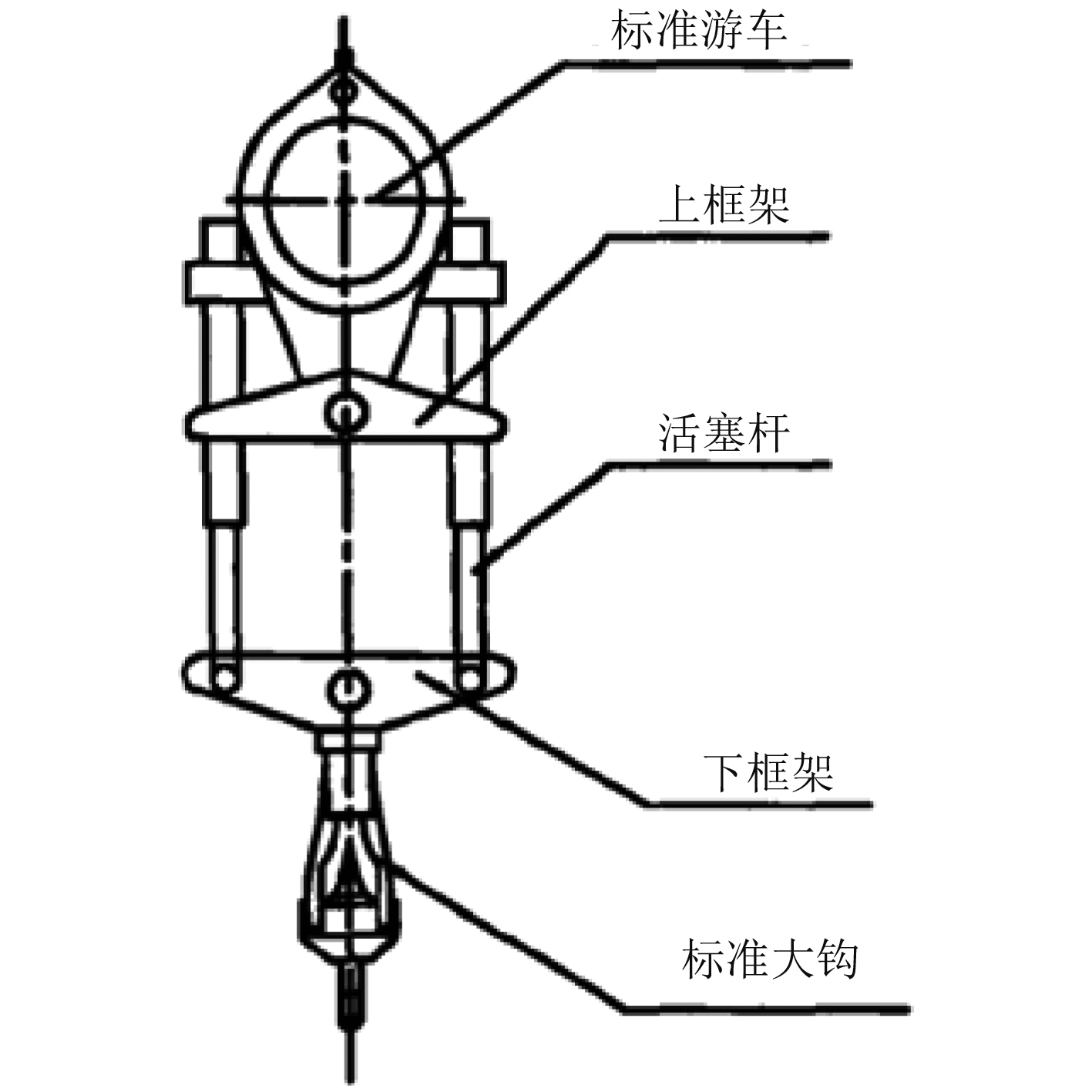

2)目前,伸缩钻杆和死绳升沉补偿装置已极少应用。游车型、天车型、绞车型升沉补偿装置的示意图如图4~图5所示,其对比分析如表2所示[1 – 3]。

|

图 4 游车升沉补偿器示意图 Fig. 4 The schematic diagram of traveling block |

|

图 5 天车升沉补偿器示意图 Fig. 5 The schematic diagram of overhead crane |

|

图 6 绞车升沉补偿器示意图 Fig. 6 The schematic diagram of winch |

|

|

表 2 游车型、天车型和绞车型三种补偿装置的对比分析 Tab.2 The comparative analysis of heave compensation device |

我国对钻井钻柱升沉补偿系统的研究起步较晚,前些年发表的研究成果较少。近几年来,国内科研人员逐渐重视并开展了钻井钻柱升沉补偿系统的科学研究,取得了不少研究成果。文献[4 – 6]已对5年前国内钻柱升沉补偿系统的研究现状进行分析归纳,故本文仅对近5年来国内游车型、天车型和绞车型升沉补偿系统的研究现状作全面梳理和总结。

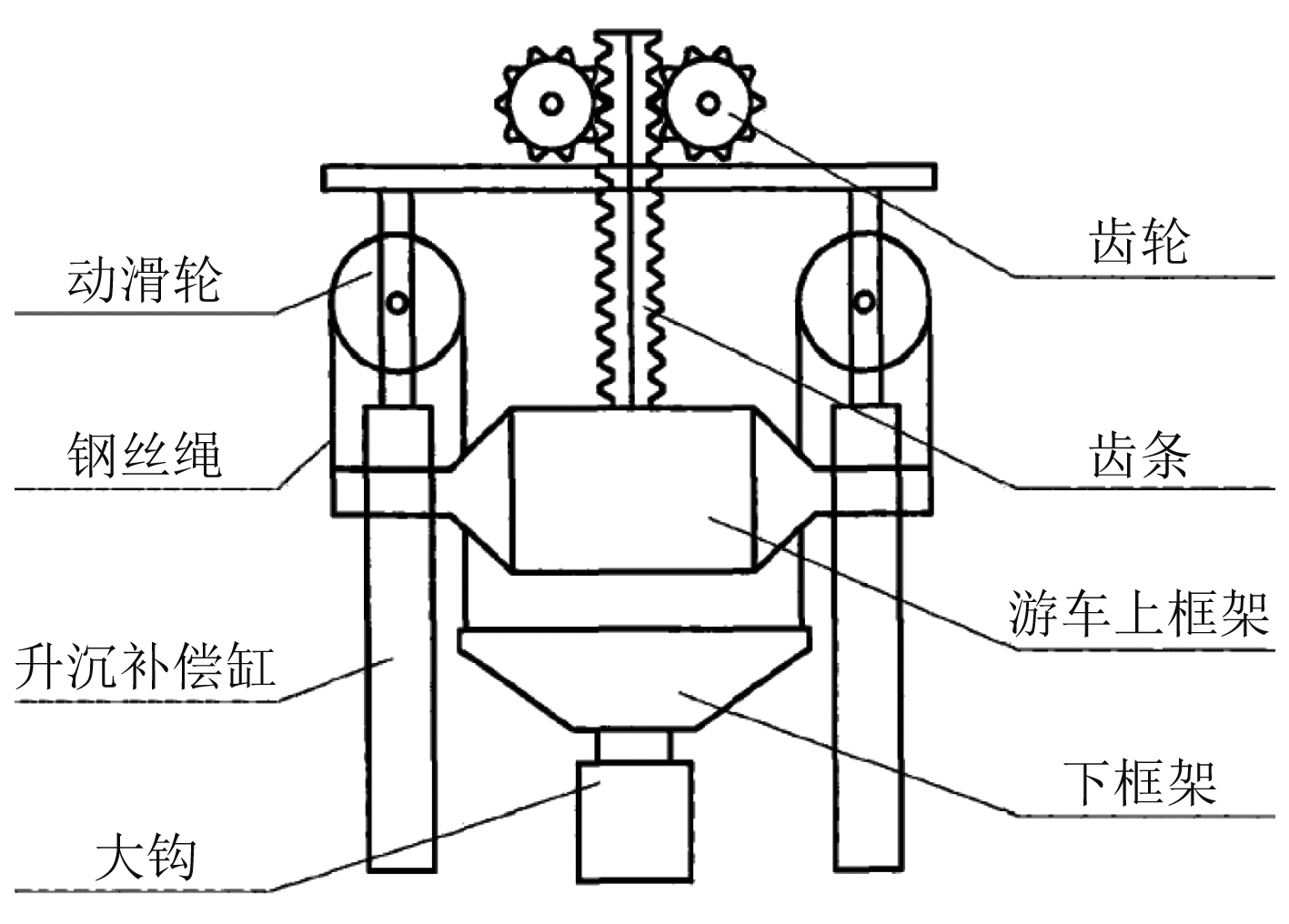

2.1 游车型升沉补偿系统研究概况2012年,黄崇军[2]深入总结了游车型钻柱升沉补偿系统的优缺点,设计出了一种基于齿轮齿条传动的双杠倒置的新型游车型钻柱升沉补偿系统(其结构示意图如图7所示),并运用AMESim软件完成了该系统动态仿真分析,验证了该系统的可行性。

|

图 7 齿轮齿条式双杠倒置的钻柱升沉补偿系统结构示意图 Fig. 7 The structural diagram of heave compensation system depended on gear-rack drive and inverted double cylinders |

2013年,胡小东[7]深入分析了串联式和并联式的半主动式钻柱升沉补偿器的补偿机理,提出一种以补偿系统输出压力恒定为控制目标的半主动式钻柱升沉补偿器主要结构参数的计算思路,设计并通过仿真分析验证了以伺服阀组成补偿回路的钻柱升沉补偿装置模拟试验系统的补偿效果更好。姜浩[8]设计了一种新型的以变量泵、电液比例方向阀和气液蓄能器来控制补偿缸活塞杆运动的半主动式钻柱升沉补偿系统,完成了系统的结构设计、液压和电控系统设计、控制策略和运行规律分析、仿真与模拟试验研究等,验证了该系统补偿效果良好。

2014年,陈武雄[9]运用AMESim软件分别对采用泵控、阀控和阀控-泵控3种控制策略的半主动式游车型升沉补偿系统进行仿真分析,得出了阀控-泵控策略为最优的结论;开展了WinCC-PLC控制系统及其与“工控机-采集卡”控制系统的实验对比研究,试验结果证明“工控机-采集卡”控制系统的补偿效果更好。

2015年,康建伟[10]设计了一种新型的基于复合式液压补偿缸的半主动式游车型升沉补偿系统,并运用AMESim软件对该系统进行了动态仿真分析,验证了该系统的可行性和实用性。姚树新[11]综合运用负载敏感阀技术和压力补偿技术,提出了一种液压串联式半主动游车型升沉补偿系统,开展了液压系统的参数匹配和补偿系统的仿真分析,证明在补偿系统中合理利用负载敏感阀技术能够提高补偿效果。

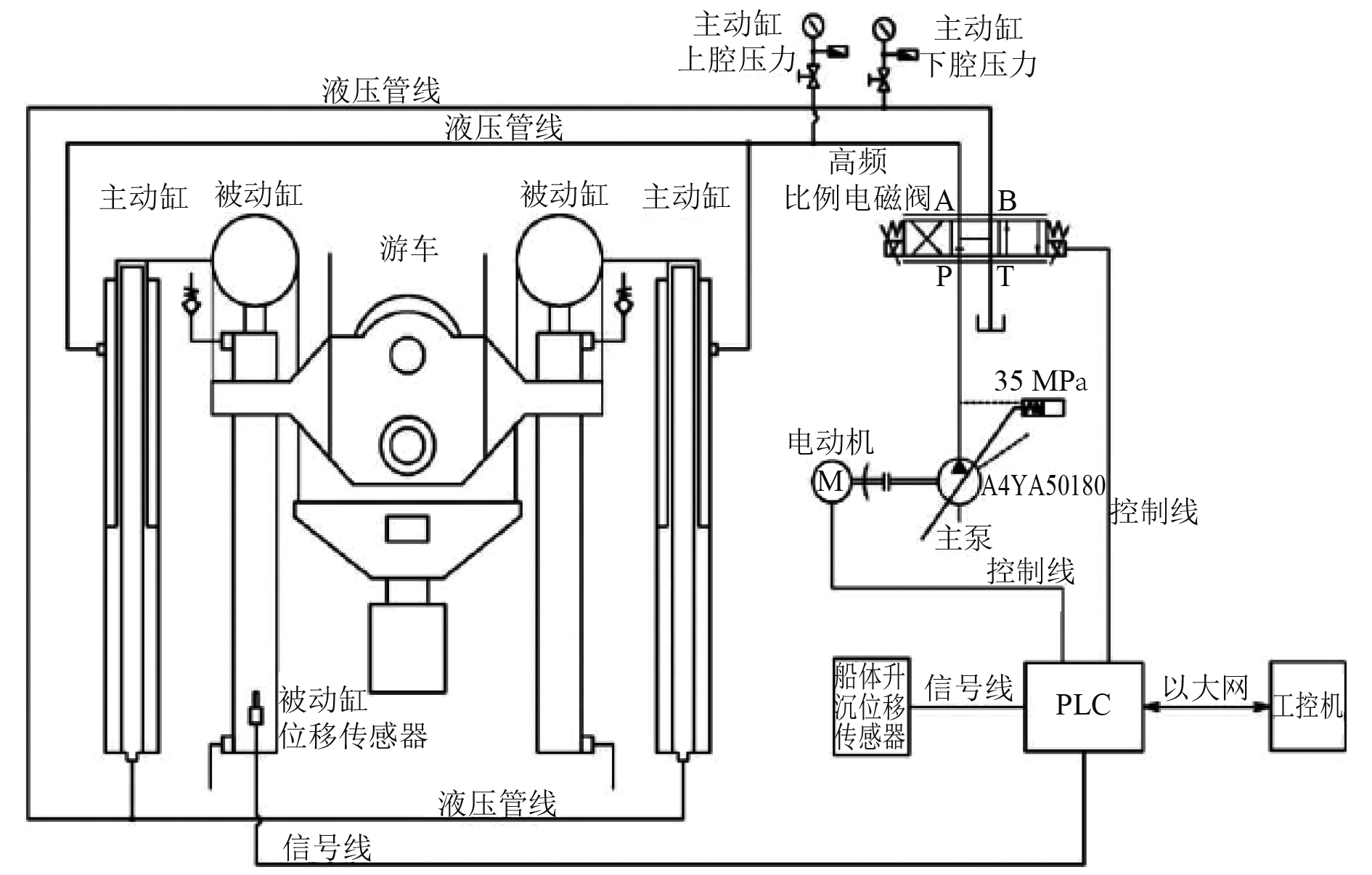

2017年,田德宝等[12]基于PROFIBUS-DP方式,以S7-400PLC和ET200M作为主从站,构建了1套半主动式钻柱升沉补偿装置的电液控制系统(见图8),设计了相应的控制软件,并通过实验验证了该系统具有很好的控制效果。鄢华林等[13]构建了一种基于PDF(伪微分)算法的主动式波浪补偿液压伺服驱动系统的数学模型,并运用Matlab/Simulink对模型进行仿真分析,证明了将PDF算法引入电液控制系统后,系统的控制效果明显提高。

|

图 8 电液控制系统原理 Fig. 8 The schematic diagram of micro-electro-hydraulic system |

2014年李俊等[14]基于气液弹簧补偿原理,设计了采用“倾斜双缸-直立双缸”结构的天车型升沉补偿系统,完成了系统的液压仿真、参数计算、控制策略设计、能耗分析、结构设计,取得了预期效果。

2015年,李志刚等[1]开展了天车升沉补偿装置总体方案设计、结构拓扑设计、工作工况分析,通过理论计算与分析,验证了半主动式天车升沉补偿装置的可行性和可靠性。张萌等[15]研制了一种基于模糊PID控制器的主动式钻柱升沉补偿系统模拟实验台,运用Matlab和LabVIEW软件搭建了实时控制系统,通过模拟实验表明补偿装置能够补偿高低不同频率的升沉运动,补偿率都在70%以上。

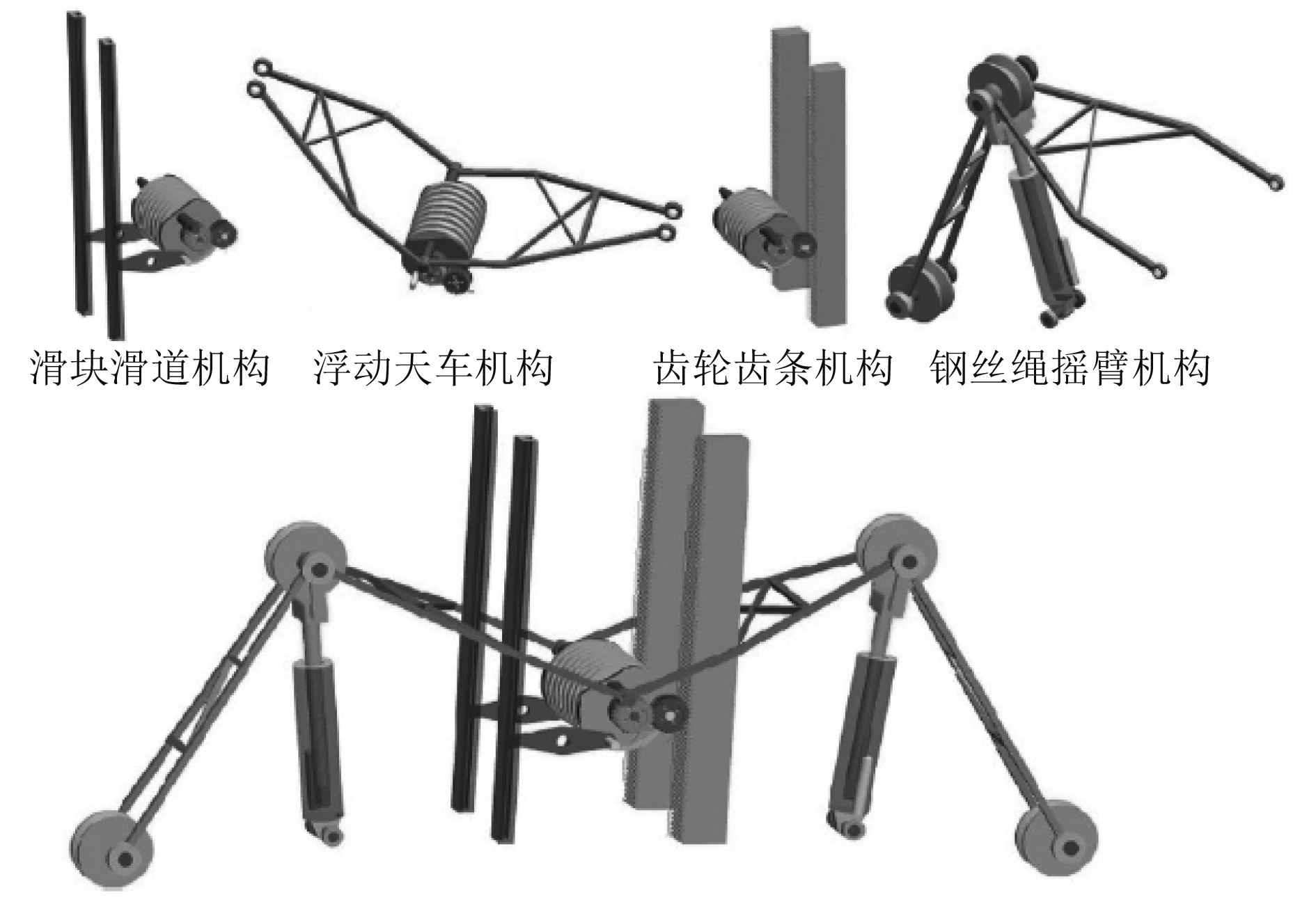

2016年,余德泉等[16]开展了波浪载荷分析和海洋平台应研究,设计出了天车型半主动式波浪补偿装置的系统功能图,建立了深水钻井波浪补偿装置的总技术指标体系。徐涛[17]分析了深海钻井平台的升沉运动机理以及升沉补偿装置的补偿机理,设计了一种新型的采用齿轮齿条机械驱动机构和钢丝绳摇臂机构的天车升沉补偿装置(见图9),开展了补偿装置总体方案及结构设计,并运用AMESim和Matlab软件对“泵控-阀控”液压系统和机械驱动机构进行了仿真分析。赵斌等[18]提出了一种基于液压补偿油缸的天车型深水钻机升沉补偿装置方案,对液压补偿缸进行了设计,并运用Ansys软件对活塞杆、缸筒、端盖等重要部件进行了数值分析。

|

图 9 齿轮齿条机械驱动天车的升沉补偿装置示意图 Fig. 9 The schematic diagram of heave compensation device depended on gear-rack mechanism |

2013年,刘美英[19]提出了半主动式液压绞车升沉补偿系统,设计并计算了补偿绞车结构参数和液压传动系统,完成了补偿系统的功率配置、液压马达的选型和补偿系统的仿真分析等工作,表明该系统具有较好补偿效果。

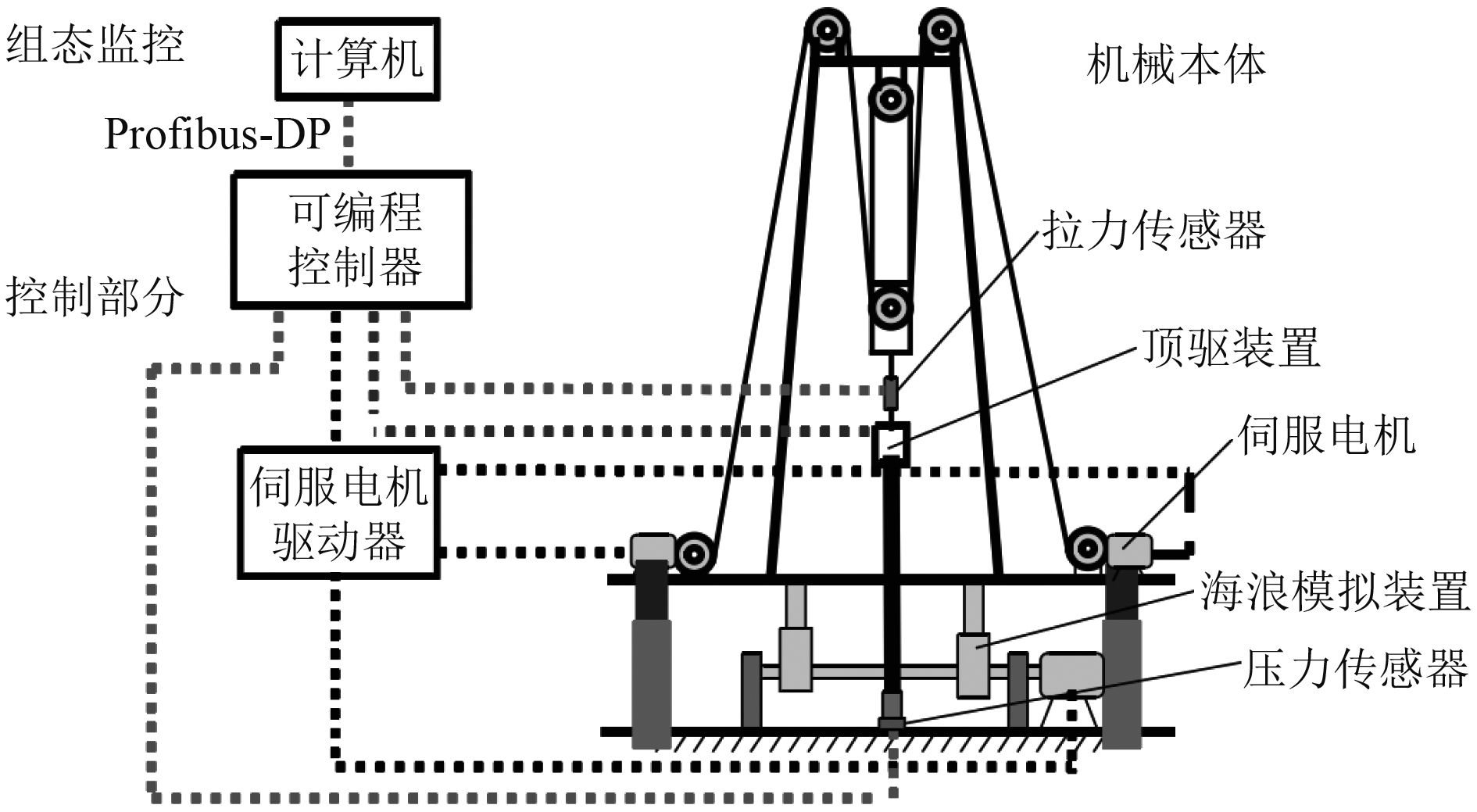

2014年,李仲兰[3]提出了一种双伺服电机驱动绞车的主动式恒鉆压升沉补偿方案,完成了补偿系统的运动分析以及海浪模拟装置、钻井模拟装置、模拟实验装置等的设计工作,并设计了一套基于PLC和PROFIBUS-DP的伺服电机驱动绞车的智能控制系统(见图10),提高了系统的稳定性、灵活性和可视性。

|

图 10 伺服电机驱动绞车的智能控制系统模型图 Fig. 10 The modeling diagram of the intelligent control system of servo-actuator drive winch |

2015年,葛友明[20]设计了一种釆用直驱容积控制的液压变量马达驱动的绞车型升沉补偿方案,通过蓄能器和液压变压器组成的能量回收机构实现了对能量的回收和复用,运用AMESim与Smulink软件进行了仿真分析。张彦廷等[21]根据对钻井补偿绞车系统的功率和能耗的计算结果,对半主动式补偿绞车的电-液驱动方案与关键结构参数进行了优化设计,据此建立了一套优化后的电液驱动的半主动式绞车补偿系统方案,并通过原理样机的实验结果证明该方案可行。王龙[22]基于恒张力原理,设计了一种依靠伺服电机提供动力的采用模糊自适应PID控制系统的主动式绞车型升沉补偿装置(见图11),完成了绞车结构、伺服系统、控制系统等的设计计算工作、通过对模糊自适应PID控制系统的仿真分析,表明该装置补偿效果较好。

|

图 11 基于伺服电机-模糊自适应PID控制器的绞车升沉补偿装置原理图 Fig. 11 The schematic diagram of heave compensation system based on servo motor and fuzzy PID controller |

2016年,洪永[23]基于液压变压器能量回收和DDVC(直驱容积控制)技术,提出了集成“移反馈补偿-速度预测补偿”为一体的改进型控制方案(见图12),建立了基于速度预测补偿方案和“变转速-变排量”的直驱泵控控制方案的绞车型升沉补偿系统,并运用AMESim软件对补偿系统进行了仿真模拟实验分析,验证了补偿系统的响应特性和补偿精度均得到明显改善。张彦廷等[24]根据相似原理研制了一套具有造波、加载、升沉补偿与自动送钻等试验功能的补偿绞车原理样机及其液压试验系统,基于“工控机-采集卡”控制模式设计了电控系统,通过模拟实验验证了补偿绞车具有良好的控制效果和节能效果。

|

图 12 集成位移反馈补偿-速度预测补偿为一体的改进型控制方案 Fig. 12 The improved control project integrating velocity feedback compensation and displacement feedback compensation |

虽然我国在钻井钻柱升沉补偿系统的研究方面已经取得了不少研究成果,但时至今日,我国尚不具备独立设计制造这种系统的能力。因此,为了早日扭转这种不利局面,加快推进钻井钻柱升沉补偿装置的国产化步伐,应组织力量,重点开展以下研究:

1)在真实环境和工况下浮式钻井船/半潜式钻井平台的运动规律

应利用现代耐波性理论和建模技术建立由浮式钻井船/半潜式钻井平台、隔水管系统、钻柱系统等组成的多体系统模型,开展在不同水深、风浪波浪等级、洋流和使用不同类型钻井装备条件下的浮式钻井船/半潜式钻井平台的运动规律、特别是升沉运动特性(如波高、频率等)的研究,准确获得波浪补偿系统的输入参数[4]。

2)在复杂海洋环境下的钻头运动的变化规律

构建在深海钻井工况条件下的钻井系统(钻井-钻柱-岩石系统)的动力学模型,对处于复杂海洋环境下的钻井系统的动力学特性进行研究,总结出引起钻柱振动的一般规律;研究基于浮式钻井平台和深海钻井系统动力学耦合作用下的升沉补偿装置的工作机理,找到引起浮式钻井船/半潜式钻井平台波动和钻柱振动引起井下钻头运动的变化规律[4]。

3)钻井钻柱及波浪补偿器耦合系统的响应特性

建立钻柱及波浪补偿器耦合物理系统的数学模型,并推导出耦合系统的传递函数。分析在各谐波激励作用下的时域响应特性及各频率谐波激励时耦合钻柱等刚体后发生的动力学特性的偏移作用[4]。以多谐波模拟非规则波作用下船体升沉激励频率的多值情况,获得钻柱及补偿器耦合系统响应特性,揭示多自由度动力学系统时域和频域2个维度的补偿机理。

4)钻井钻柱升沉补偿装置的控制策略与技术

开展最优控制、PID控制、神经网络控制、自适应控制、模糊控制算法、鲁棒控制等在升沉补偿装置中的应用研究,寻找更为科学的控制策略;开展阀控-泵控液压、液压伺服、负载敏感、PLC控制技术等其它现代智能控制技术在升沉补偿装置的应用研究,搭建更为高效的智能控制系统,提高补偿系统的快速响应能力和补偿效果。

5)钻柱升沉补偿装置的虚拟样机及仿真分析技术

加强升沉补偿装置的虚拟样机技术的研究,开展AMESim与Smulink等仿真软件在升沉补偿装置研发中的应用研究,找寻更为有效的虚拟样机技术和仿真分析方法,为升沉补偿系统的研究与开发提供可靠的理论依据和验证手段。

4 结 语钻柱升沉补偿系统是海洋浮式钻井平台必不可少的组成部分,是保证海洋钻井安全高效作业的关键系统。响应更快、精度更高、负载更大、成本更低是钻井钻柱升沉补偿系统的发展趋势[6]。国内相关科研人员应紧跟世界科技发展潮流,充分借鉴已有的科研成果,加强钻柱升沉补偿系统的关键技术研究,尽快设计建造出拥有自主知识产权的钻柱升沉补偿系统,加快科技成果转化及产业化,切实提高我国海洋油气勘探开采装置的国产化水平。

| [1] |

李志刚. 浮式钻井钻柱升沉补偿装置研究[D]. 成都: 西南交通大学, 2015.

|

| [2] |

黄崇君. 新型钻柱升沉补偿装置机理硏究与设计[D]. 成都: 西南石油大学, 2012.

|

| [3] |

李仲兰. 半潜式海洋钻井平台恒鉆压控制系统研究[D]. 大庆: 东北石油大学, 2014.

|

| [4] |

刘清友, 徐涛. 深海钻井升沉补偿装置国内现状及发展思路[J]. 西南石油大学学报, 2014, 36(3): 1-8. LIU Qing-you. Domestic status and thoughts on the development Ideas of deepwater drilling heave compensation system[J]. Journal of Southwest Petroleum University, 2014, 36(3): 1-8. |

| [5] |

陈祖波, 吕岩, 李志刚. 浮式钻井钻柱升沉补偿概述[J]. 石油矿场机械, 2011, 40(10): 28-32. CHEN Zu-bo, LV yan, LI Zhi-gang. Review of drill string heave compensation system for floating Drillig platform[J]. Oil Fleld Equipment, 2011, 40(10): 28-32. DOI:10.3969/j.issn.1001-3482.2011.10.007 |

| [6] |

王哲骏, 谢金辉, 高剑, 等. 波浪补偿技术现状和发展趋势[J]. 舰船科学技术, 2014, 40(10): 28-32. WANG Zhe-jun, XIE Jin-hui, GAO Jian, et al. Current status and development tendency of waves compensation system[J]. Ship Science and Technology, 2014, 40(10): 28-32. |

| [7] |

胡小东. 浮式海洋钻井钻柱升沉补偿系统的设计[D]. 北京: 中国地质大学, 2013.

|

| [8] |

姜浩. 海洋浮式钻井平台钻柱升沉补偿系统研究[D]. 北京: 中国石油大学, 2013.

|

| [9] |

陈武雄. 复合缸游车大钩升沉补偿试验台电控系统的设计及实验研究[D]. 北京: 中国石油大学, 2014.

|

| [10] |

康建伟. 海洋平台钻杆的升沉补偿装置原理与装备研宄[D]. 西安: 西安石油大学, 2015.

|

| [11] |

姚树新. 半潜式平台天车主动升沉补偿系统研究[D]. 西安: 长安大学, 2015.

|

| [12] |

田德宝, 董兴华, 张鹏飞, 等. 基于S7-400PLC钻柱升沉补偿装置控制系统的应用[J]. 电器自动化, 2017, 39(2): 100-102. TIAN De-bao, DONG Xing-hua, ZHANG Peng-fei, et al. Application of a control system for the heave compensation device of the drill string based on S7-400 PLC[J]. Electrical Automation, 2017, 39(2): 100-102. |

| [13] |

鄢华林, 缪鑫, 王伟, 等. 主动式波浪补偿液压驱动系统的仿真与实验[J]. 机床与液压, 2017, 45(10): 79-81. YAN Hua-lin, MIAO xin, WANG Wei, et al. Simulation and experiment for active wave compensation driving system[J]. Machine Tool and Hydraulics, 2017, 45(10): 79-81. DOI:10.3969/j.issn.1001-3881.2017.10.022 |

| [14] |

李俊. 半主动波浪补偿系统设计与仿真研究[D]. 北京: 中国石油大学, 2014.

|

| [15] |

张萌, 朱显宇, 宋玉斌, 等. 主动式钻柱升沉补偿模拟实验台控制系统设计[J]. 机床与液压, 2015, 43(17): 128-131. ZHANG Meng, ZHU Xian-jun, SONG Yu-bin, et al. Design of active drill string heave compensation control system of experiment table[J]. Machine Tool and Hydraulics, 2015, 43(17): 128-131. DOI:10.3969/j.issn.1001-3881.2015.17.032 |

| [16] |

余德泉, 李彬, 夏海红. 深水钻井波浪补偿装置总体技术研究[J]. 船舶工程, 2016, 38(4): 81-85. YU De-quan, LI bin, XIA Hai-jiang. Research on heaven compensators and tensioner principle technology[J]. Ship Engineering, 2016, 38(4): 81-85. |

| [17] |

徐涛. 深海钻井升沉补偿装置机理研究与设计[D]. 成都: 西南石油大学, 2016.

|

| [18] |

赵斌, 王毅. 新型天车升沉补偿装置设计及补偿缸有限元分析[J]. 机械研究与应用, 2016(4): 26-28. ZHAO bin, WANG Yi. Design of a new crane heave compensation system and finite element analysis of the compensating cylinder[J]. Mechanical Research and Application, 2016(4): 26-28. |

| [19] |

刘美英. 半主动式液压绞车升沉补偿系统设计[D]. 北京: 中国石油大学, 2013.

|

| [20] |

葛友明. 超深钻井作业绞车型升沉补偿系统的设计和仿真[D]. 广州: 广东工业大学, 2015.

|

| [21] |

张彦廷, 黄鲁蒙, 孟德超, 等. 海洋钻机补偿绞车能耗计算与实验测试[J]. 石油学报, 2015, 36(5): 620-625. ZHANG Yan-ting, HUANG Lu-meng, MENG De-chao. Energy consumption calculation and experrimental test for heave compensation system drawworks of offshore rig[J]. Acta Petrolei Sinica, 2015, 36(5): 620-625. |

| [22] |

王龙. 基于恒张力原理的绞车升沉补偿系统研究[D]. 北京: 中国地质大学, 2015.

|

| [23] |

洪永. 基于DDVC的超深钻井绞车型升沉补偿系统的建模和控制[D]. 广州: 广东工业大学, 2016.

|

| [24] |

张彦廷, 黄鲁蒙, 孙选建, 等. 半主动式补偿绞车的液压试验系统[J]. 液压与气动, 2016(4): 38-43. ZHANG Yan-ting, HUANG Lu-meng, SUN Xuan-jian, et al. Hydraulic experimental system for semi-active heave compensation drawworks[J]. Hydraulics and Pneumatic, 2016(4): 38-43. |

2018, Vol. 40

2018, Vol. 40