导弹发射时出筒段在燃气推力作用下沿发射筒轴向运动,此时导弹与发射筒之间需要横向支撑。气密环-减震垫作为横向支撑方式的一种,相对于传统的适配器支撑而言,除具有适配器所具备的弹筒适配、减震、导向、支撑、分离等功能外,能够在导弹发射时不随导弹出筒,可以彻底消除弹器分离对导弹齐射时造成的安全隐患,同时气密环也具有保持发射过程中筒内压力稳定的功能。稳定和持续的筒内压力能够保证导弹发射时获得有效的推力,因此,在对气密环的设计和定型过程中,测量其在一定压力下的变形情况,进而确定其承压性能,对保证导弹的正常发射具有重要的理论和实际意义。

气密环变形通常是采用接触式测量方法——拉线式位移传感器测量,拉线式位移传感器测取的是测点距传感器长度的变化情况;而承压能力试验过程,气密环位移的变化主要体现在2个方向:轴向和径向(圆周方向的位移可忽略不计),因此需要2个拉线式位移传感器并联,形成三角测量,由两组数据确定一个测点的轴向和径向位移。然而,这种测试方法在换算过程中误差较大,且操作复杂,无法方便获取多个测点的变形数据。

数字散斑相关方法(digital speckle correlation method, DSCM)是一种非接触式的光测力学变形测量方法,该方法在被测对象表面布置散斑图像,通过跟踪和匹配变形前后物体表面的2幅散斑图像实现对被测对象在各种载荷作用下表面整体的瞬时位移场和应变场的测量。该方法具有非接触、高精度、光路简单、受环境影响小、自动化程度高等优点,已逐渐成为实验力学领域一种非常重要的光测手段[1 – 2]。M. A. Sutton等[3 – 5]最早对三维散斑相关法进行了应用,测得了铝紧凑拉伸试件表面的变形信息,随后 Luo 等[6 – 7]应用同样的方法完成了平板和圆柱体材料表面的三维形貌重构及在拉伸力作用下的三维变形测量。目前,国内外已成功研制出应用三维散斑相关法来测量变形场的产品,只是价格相对较高[8],如德国GOM公司研发的ARAMIS变形测量系统,美国Correlated solutions公司研发生产的VIC-3D测量系统等。在国内,西安交通大学[9 – 10]已经研制出了能检测复杂设备变形的数字散斑动态应变测量分析系统(XTDIC系统),并已投入使用;哈尔滨工业大学[11]对应用三维散斑测量技术的变形测量技术开展了研究;此外,华南理工大学[12]基于双目高速成像与三维数字散斑图像相关的三维瞬态变形/全场振动测量也取得一系列成果。本文以发射筒气密环为研究对象,采用基于数字散斑相关法的XTDIC系统及拉线式位移传感器对气密环承压性能开展测试研究,并将测试结果进行对比与分析。研究结果表明,选定气密环的承压性能能够满足导弹发射需要;XTDIC系统适用于气密环承压过程中的形变测试;相对于弹体静止工况,弹体运动对气密环变形影响较小;XTDIC系统获取的全场连续变形曲线能够为气密环结构优化设计提供数据支撑。

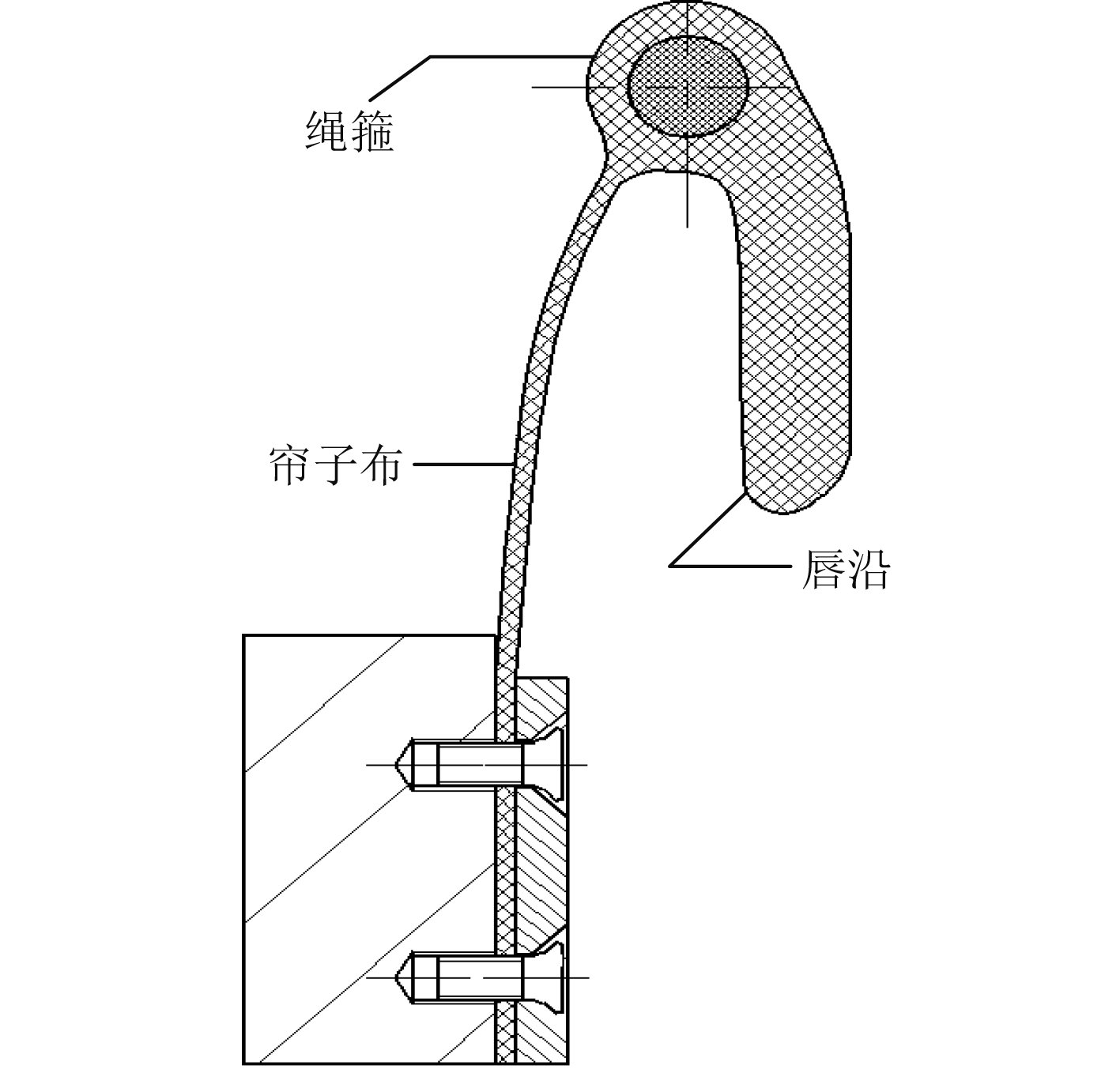

1 气密环及试验装置气密环为橡胶材质,结构由唇沿、绳箍和帘子布3部分构成。其中,唇沿与弹体直接贴合,起到密闭保压功能;绳箍位于最顶端,用于连接唇沿和帘子布;帘子布位于气密环下沿,固定安装在发射筒内壁,如图1所示。

|

图 1 气密环结构示意图 Fig. 1 Schematic diagram of seal-ring structure |

导弹发射时,筒内气压迅速增加,气密环帘子布会发生鼓胀形变,绳箍在帘子布带动下将产生位移。帘子布处橡胶比较薄,形变量大,而绳箍处质地较硬,且此处变形能够反映筒内压力泄漏情况,因此选择绳箍处作为拉线式位移传感器测量点,并在其对称位置作为XTDIC系统的测量点。同时,为更好对比分析2种方式的测量结果,设计1套能够模拟弹在筒内运动时气密环变形情况的试验装置,其结构如图2所示。其中,筒口气密环通过压环固定于夹紧环内侧,夹紧环内侧壁和筒口气密环之间、压环与筒口气密环之间均涂抹胶粘剂密封;同时为了模拟发射筒内环境,产生密闭空间,将2套筒口气密环试件以倒扣方式分别安装固定于2件夹紧环上。此外,在悬挂支架上安装有进排气孔及压力传感器,可用于向空腔内充放气及监测气体压力。

|

图 2 试验装置示意图及实物安装图 Fig. 2 Schematic diagram and physical installation drawings of the test equipment |

导弹被垂直装填进入发射筒时,其中心线与发射筒中心线基本处于同轴状态,本文针对二者同轴工况,利用2种测试方法,获取导弹静止与导弹运动2种状态下气密环的变形情况,从而考核气密环的保压性能。

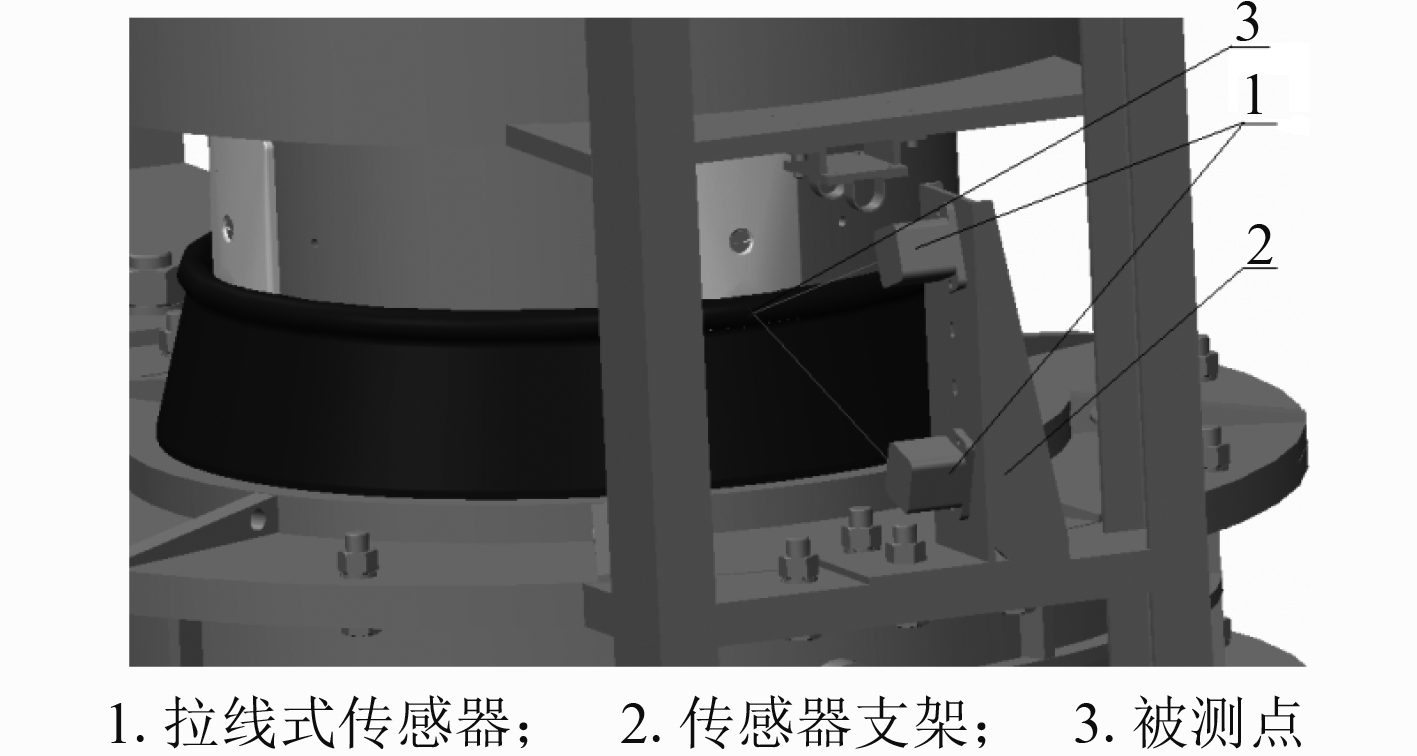

2.1 位移传感器测试拉线式位移传感器测点布置在绳箍最外沿处,为得到该测点变形情况,需安装2个拉线式传感器同时进行测量。位移传感器安装示意图如图3所示。

|

图 3 拉线式位移传感器安装示意图 Fig. 3 Installation schematic of the guyed displacement meter |

2个拉线式位移传感器并联,形成三角测量,由2个传感器的测量数据可以唯一确定测点在轴向、径向的位移,其测量原理示意图如图4所示。

|

图 4 双拉线位移传感器测量原理图 Fig. 4 Measuring principle diagram of the double-wire guyed displacement meter |

以筒口气密环轴向方向为Y轴(向上为正方向),径向方向为Z轴(向外扩张为正方向),圆周切线方向为X轴(变形小,可忽略),则筒口气密环位移测点的轴向、径向位移计算模型为:

| $\begin{gathered} DY = {L_1} \times \cos ({\beta _0}) - (L{}_1 + \Delta {L_1}) \times \cos ({\beta _1}) {\text{,}} \\ DZ = {L_1} \times \sin ({\beta _0}) - (L{}_1 + \Delta {L_1}) \times \sin ({\beta _1}) {\text{。}} \\ \end{gathered} $ | (1) |

其中:

| $\begin{align}&{\beta _0} = \arccos \left(\displaystyle\frac{{L_1^2 + L_0^2 - L_2^2}}{{2 \times {L_1} \times {L_0}}}\right) {\text{,}} \\& {\beta _1} = \arccos \left(\displaystyle\frac{{({L_1} + \Delta {L_1})}^2 + L_0^2 - {({L_2} + \Delta {L_2})}^2}{2 \times ({L_1} + \Delta {L_1}) \times {L_0}}\right) {\text{。}} \end{align} $ |

式中:

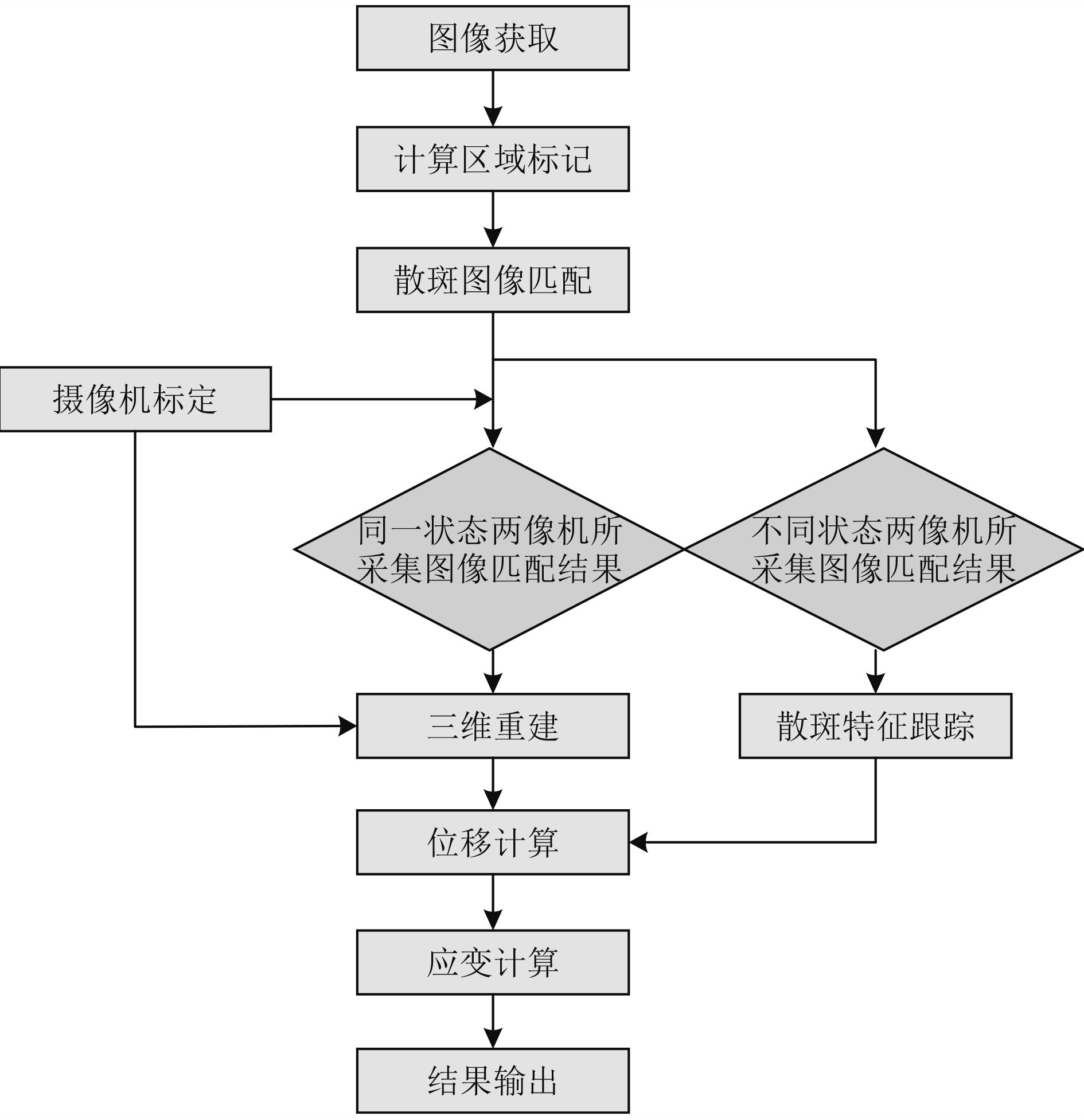

XTDIC系统采用2个高速摄像机实时采集物体各个变形阶段的散斑图像,利用数字散斑相关算法进行物体表面变形点的匹配,重建出匹配点的三维空间坐标,然后进行位移场数据的计算处理和变形信息的可视化分析,从而实现快速、高精度、实时、非接触式的三维应变测量。XTDIC系统主要包含2个关键技术:数字散斑相关方法和立体视觉技术[13 – 14],其工作流程如图5所示。

|

图 5 XTDIC系统工作流程图 Fig. 5 Workflow diagram of the XTDIC system |

数字散斑相关方法(DSCM)是一种对全场位移和应变进行量化分析的光测实验力学方法。该方法的基本思想就是在变形前的图像中选取一个子区(一般为矩形),利用子区中的散斑灰度信息,在变形后的图像中寻找其所对应的位置,从而获得子区位置和形状的变化,由此可得物体在这一点上的位移和应变值。

数字散斑相关方法原理为:1)利用摄像机获取物体表面变形前后的数字散斑图像;2)将物体表面变形前的散斑图像连续分割成很多小的尺寸相同的子区域作为相关区域,相关区域大小一般从15×15像素到30×30像素,相关区域的中心点作为待测点,比如记为点P;3)将分割的相关区域与物体表面变形后的散斑图像进行匹配,以获取对应的图像子区和子区中心点的图像坐标(即待测点在变形后物体表面散斑图像上的图像坐标),这样就可以计算被测点P的位移,经进一步数值差分计算可以获取应变信息。但是,该方法只能用于测量二维平面物体表面的变形,为适应三维变形测量,需引入立体视觉测量技术。

2.2.2 双目立体视觉技术双目立体视觉技术是利用2台摄像机来模仿实现人眼的功能,通过双目对立体图像的处理,获取场景的三维信息。基本原理是利用两台像机同时记录下三维空间内同一场景的图像,然后寻找这2幅二维图像中的对应点,由2台摄像机间的相对位置关系,就可确定两摄像机公共视场内对应点的三维坐标。如图6所示,N1,N2分别为空间一点N在两摄像机像平面上的成像,由两摄像机之间的相对位置关系,可建立一个基于摄像机模型的空间世界坐标系和2台摄像机坐标系,由此就可以根据点 N1,N2确定N点在世界坐标系的坐标。

|

图 6 双目立体视觉原理图 Fig. 6 Schematic diagram of binocular stereo visual |

双目立体视觉技术的实现可分为图像获取、像机标定、立体匹配、三维重建等步骤。其中,标定和匹配是立体视觉测量2个关键性的步骤。标定就是求解摄像机的内外参数的过程,而匹配就是在2个摄像机采集的图像中寻找对应点。

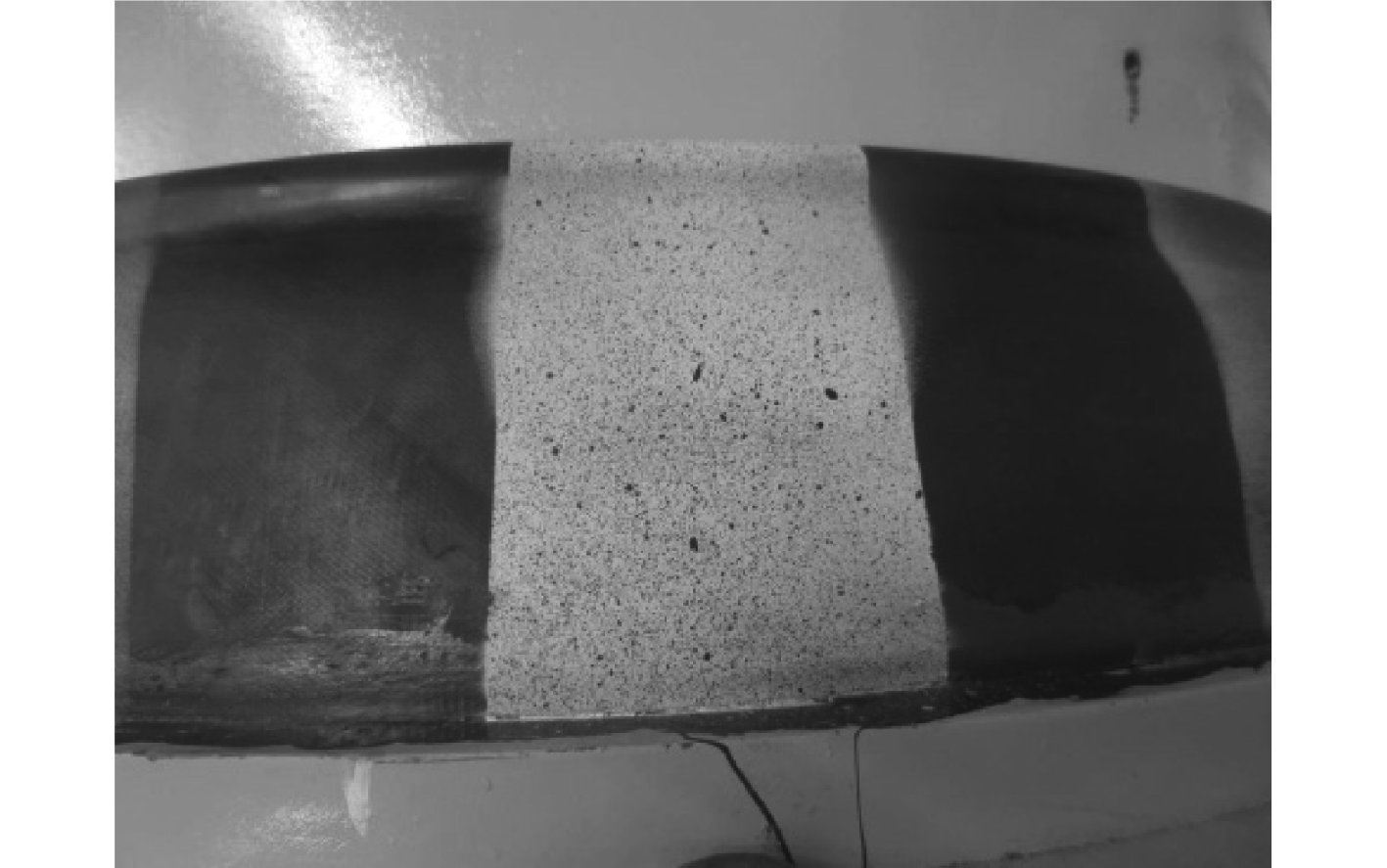

2.2.3 XTDIC系统布置与安装由于位移传感器安装位置视线受阻,可将XTDIC系统测试区域布置在与传感器测点对称的位置,便于试验结果对比。XTDIC测量部位以筒口气密环横截面外侧边为中心轴,两边宽度不低于20 mm的矩形区域,轴向上应同时包含绳箍与帘子布区域。在测试部位用哑光白、哑光黑自喷漆制造随机散斑,如图7所示。

|

图 7 气密环随机散斑图 Fig. 7 Random speckle pattern of the seal-ring |

采用拉线式位移传感器及XTDIC系统2种测试方法对气密环变形开展测试试验,同时,为全面验证气密环保压性能,设计了弹在静止及运动2种工况,具体测试流程为:1)启动充气设备,向试验装置中的悬挂支架和弹体之间的空腔内充气;2)当充气压力达到某要求值时停止充气;3)在导弹运动工况试验时,启动底部推拉装置电动缸,以某一特定速度推动模型弹,模拟弹体运动;4)打开排气阀门,使悬挂支架和弹体之间的空腔内的压力逐步回零;5)通过压力传感器监测并记录空腔内的压力随时间关系曲线,通过拉线式位移传感器监测并记录拉绳长度随时间关系曲线;通过XTDIC系统记录筒口气密环观测部位试验全程的形变情况;6)待压力归零后,检查筒口气密环状态;7)重复以上步骤2次,每次时间间隔不低于15 min。

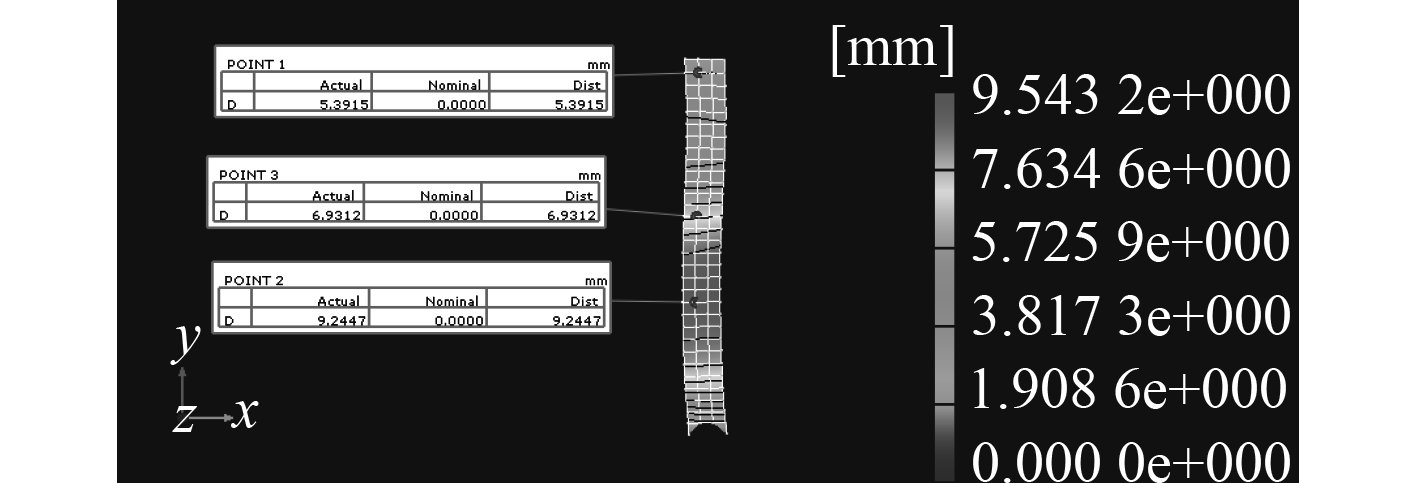

同时,在XTDIC系统测试结果中,重点选取3个测点的测试结果进行对比和分析。其中,测点1位于绳箍处(与位移传感器测点对称的位置),便于对比2种测试方式的测量结果;测点2位于帘子布总变形最大处,测点3位于测点1和2的中间部位,用于分析帘子布的变形情况。

3.1 导弹静止工况测试结果对比与分析

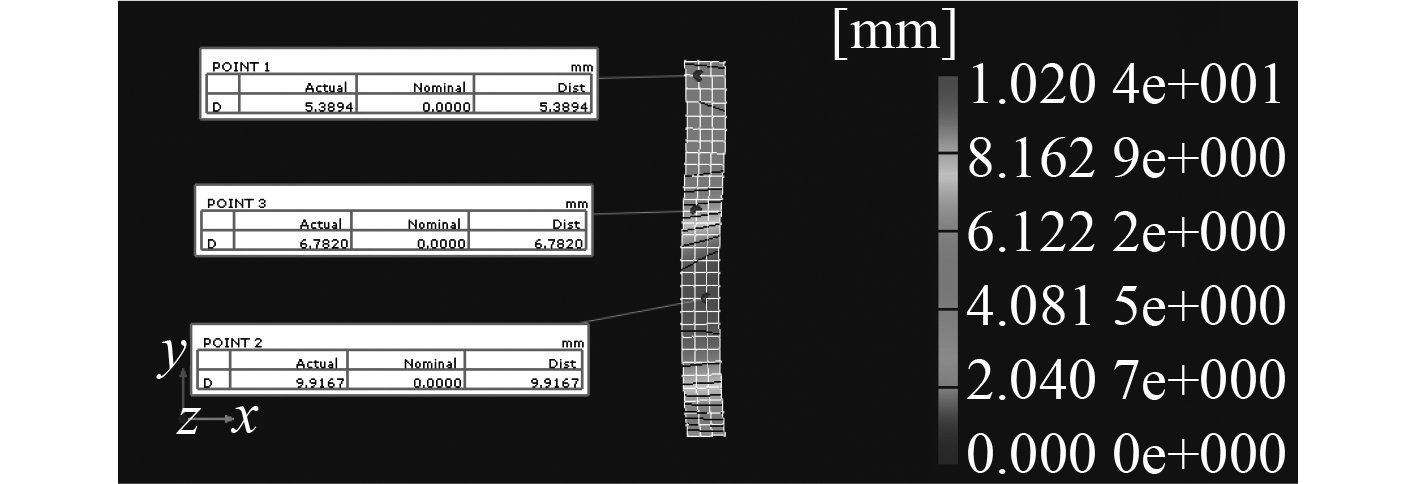

|

图 8 导弹静止工况XTDIC系统位移测试云图 Fig. 8 Displacement nephogram of the XTDIC system in static condition of the missile |

|

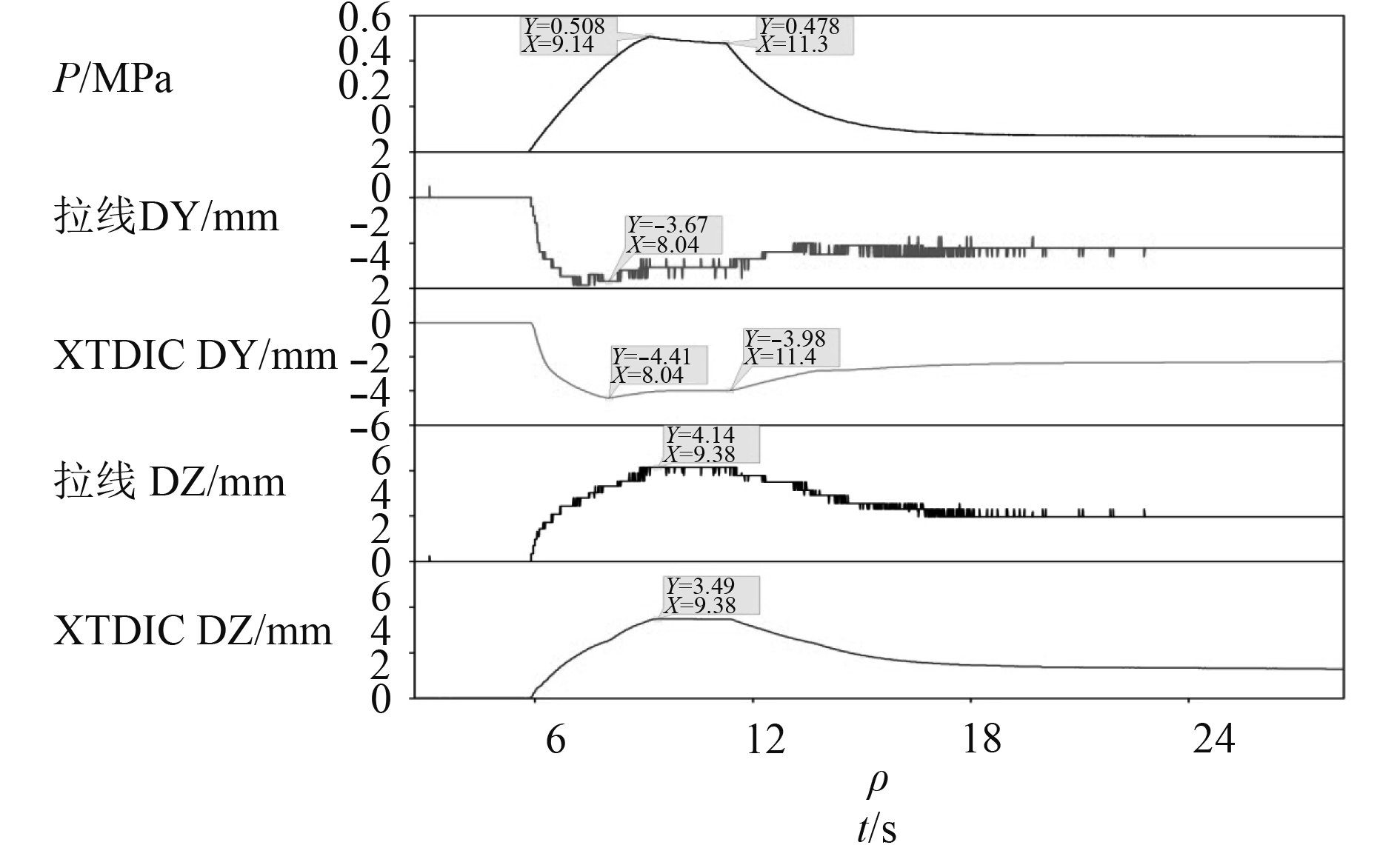

图 9 导弹静止工况绳箍处2种测试方法结果对比 Fig. 9 Comparison of the results of two testing methods of rope hoop in missile static condition |

|

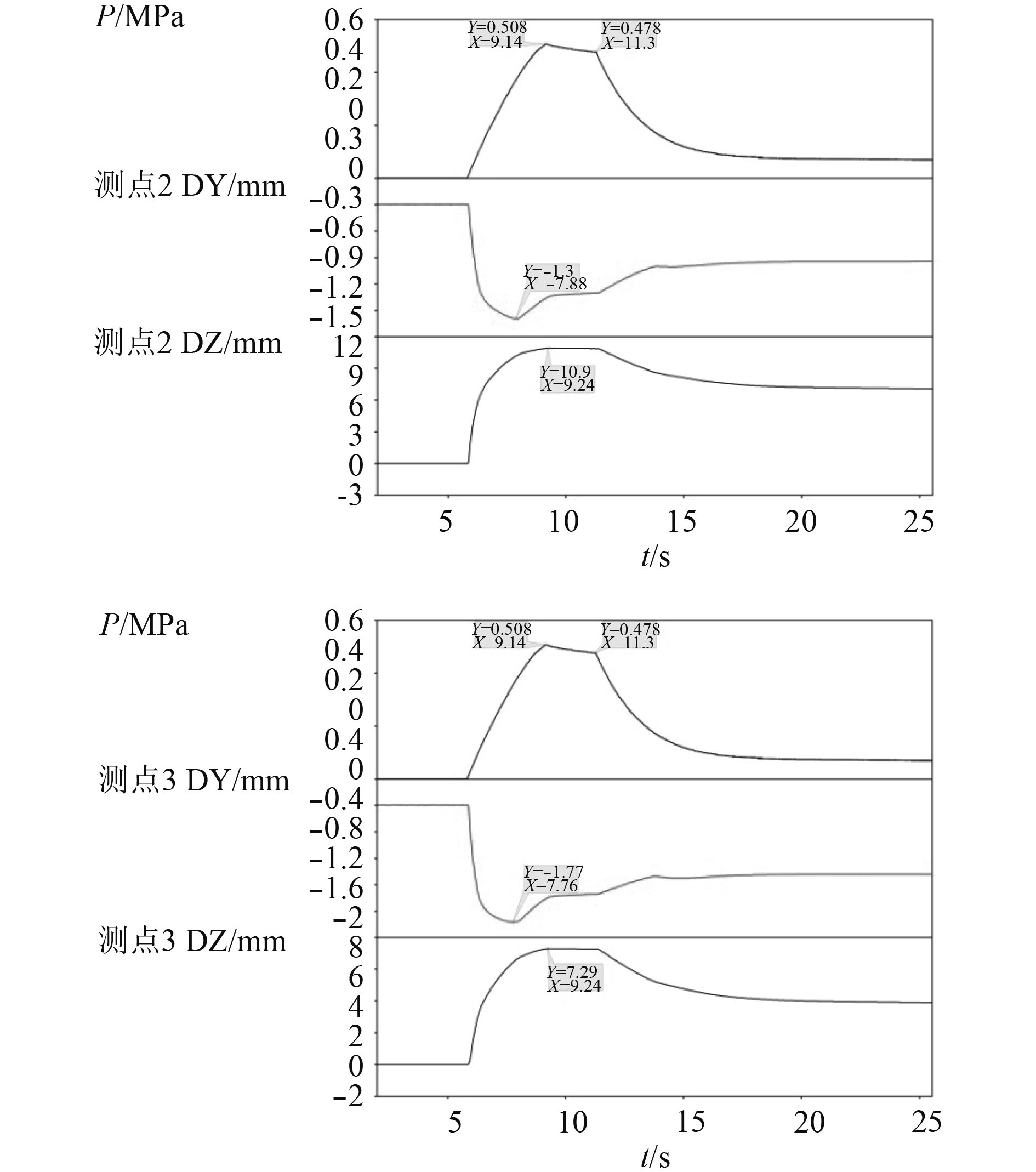

图 10 导弹静止工况测点2和测点3位移变化曲线 Fig. 10 Displacement curve of the Point 2 and 3 in missile static condition |

通过对导弹静止工况下气密环承压性能试验的结果进行对比分析,可得到以下结论:1)从压力数据可以看出,气密环承压性能满足最大压力不小于某一压力值时,保压时间不少于某一时间的硬性要求,且通过观察发现试验过程中未发生翻边等现象,试件外观良好。2)由2种测试方法结果对比情况可以看出,二者位移变化趋势与规律基本一致,但数值有一定差异,其中XTDIC轴向位移结果比拉线传感器大,而径向位移结果比拉线传感器小。考虑到双拉线式位移传感器的位移计算方法本身存在一定的不确定度,且结果受拉线初始长度测量误差影响较大(初始长度测量较为困难),因此拉线法测量存在一定误差在预期之内,误差约1 mm左右。3)XTDIC试验首次获取了帘子布上测点的位移数据,帘子布上受压力鼓胀导致测点产生较大的径向位移,但轴向位移较小,测点2和测点3轴向运动均不足2 mm。

3.2 导弹运动工况测试结果对比与分析

|

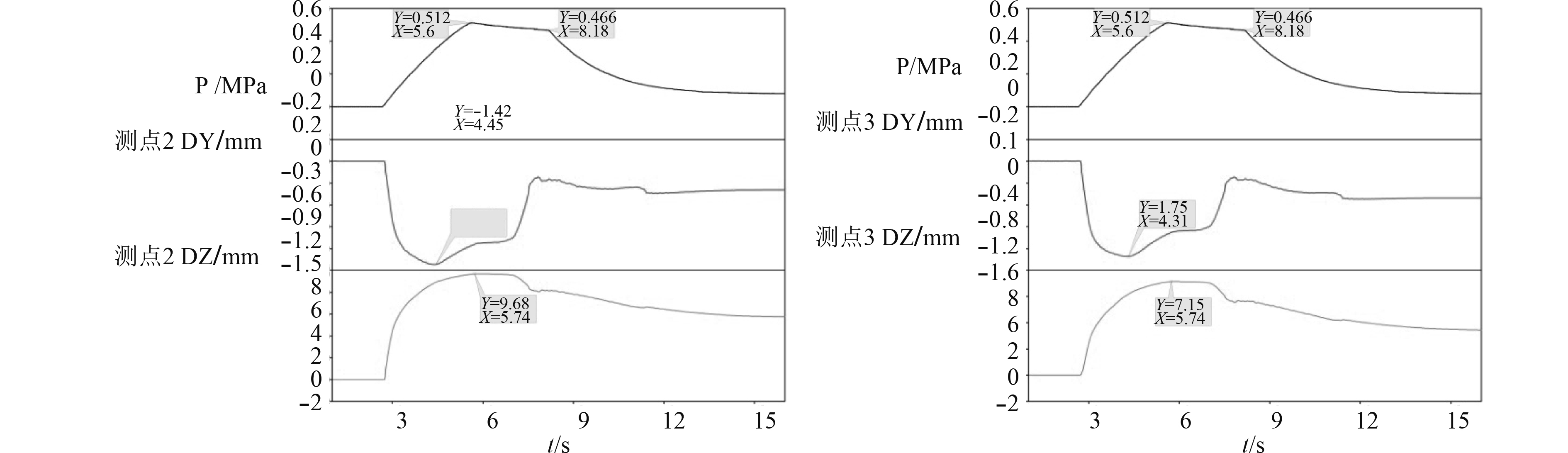

图 12 导弹运动工况绳箍处2种测试方法结果对比 Fig. 12 Comparison of the results of two testing methods of rope hoop in missile motion condition |

|

图 13 导弹运动工况测点2和测点3位移变化曲线 Fig. 13 Displacement curve of the point 2 and 3 in missile motion condition |

|

图 11 导弹运动工况XTDIC系统位移测试云图 Fig. 11 Displacement nephogram of the XTDIC system in motion condition of the missile |

由导弹运动工况下气密环承压性能试验的结果,可得到以下结论:1)从压力数据可以看出,导弹运动工况下,气密环承压性能满足硬性要求,试验过程中未发生翻边等现象,试件外观良好;2)由2种测试方法结果对比情况可以看出,二者位移变化趋势与规律基本一致,但数值有一定差异。XTDIC轴向位移结果比拉线传感器大,径向位移结果比拉线传感器小,与导弹静止工况试验结果类似,二者差异主要是由于拉线位移传感器测量方法本身的不确定度带来的;3)帘子布受压力鼓胀导致测点产生较大的径向位移,但径向变形量相比导弹静止状态略有减小,轴向位移相当。弹体运动未对筒口气密环承压过程的状态变化产生明显的影响。

4 结 语本文针对发射装置筒口气密环承压性能测试需求,搭建了能够模拟导弹发射过程的试验装置,并分别利用传统测试方式——拉线位移传感器及基于数字散斑相关法的XTDIC系统2种方法,对气密环在模拟导弹静止和运动2种工况下的变形情况开展测试试验,综合以上测试结果,可以得到以下结论:

1)对比2种方法下的测试结果,可以看出二者测得的气密环绳箍处的位移变化趋势与规律一致,但在数值上,基于数字散斑相关法的XTDIC系统测得的轴向位移结果比拉线传感器大,径向位移结果比拉线传感器小。从2种测试方法的测试原理分析,测试结果的差异主要是由于拉线位移传感器测量方法本身的不确定度带来的,基于数字散斑相关法的XTDIC系统适用于气密环承压过程中的形变测试。

2)对比2种工况下的测试结果,可以看出导弹在静止和运动2种工况下,气密环形变量并没有较大变化,弹体运动对气密环变形影响不大。

3)基于数字散斑相关法的XTDIC系统获得了帘子布上各点的承压位移曲线,可为后续筒口气密环工作原理的深入分析以及结构优化设计工作提供数据支撑。

| [1] |

周拥军. 基于未检校CCD相机的三维测量方法及其在结构变形检测中的应用[D]. 上海: 上海交通大学, 2007.

|

| [2] |

周伦彬. 逆向非接触测量技术浅析[J]. 中国测试技术, 2005, 31(5): 25-27. |

| [3] |

SUTTON, W. Determination of displacements using an improved digital correlation method[J]. Image and Vision Computing, 1983, 1(3): 133-139. DOI:10.1016/0262-8856(83)90064-1 |

| [4] |

M. Application of an optimized digital correlation method to planar deformation analysis[J]. Image and Vision Computering, 1986, 4(3): 143-150. DOI:10.1016/0262-8856(86)90057-0 |

| [5] |

M. Effects of subpixel image restoration on digital correlation error estimates[J]. Optical Engineering, 1988, 27(3): 173-175. |

| [6] |

LUO P F, LIOU S S. Measurement of curved surface by stereo vision and error analysis[J]. Optics and Lasers in Engineering, 1998, 30: 471-486. DOI:10.1016/S0143-8166(98)00052-9 |

| [7] |

LUO P. Application of stereo vision to three-dimensional deformation analyses in fracture experiments[J]. Optical Engineering, 1994, 33(3): 981-990. DOI:10.1117/12.160877 |

| [8] |

方明磊. 双目视觉测量的数字散斑相关匹配方法研究[D]. 吉林: 吉林大学, 2014.

|

| [9] |

胡浩. 数字散斑三维变形测量分析关键技术研究[D]. 西安: 西安交通大学, 2010.

|

| [10] |

魏斌, 梁晋, 李洁, 等. 大型上单翼飞机机翼三维全场应变测量方案[J]. 航空学报, 2017, 38(7): 120859. |

| [11] |

陈华. 基于数字散斑相关方法的视觉变形测量技术研究[D]. 哈尔滨: 哈尔滨工业大学, 2008.

|

| [12] |

陈教豆. 基于双目高速成像与数字散斑相关方法的全场离面振动测量方法研究[D]. 广州: 华南理工大学, 2015.

|

| [13] |

陈晨. 基于三维散斑相关法的机翼变形测试方法研究[D]. 天津: 中国民航大学, 2016.

|

| [14] |

顾国庆. 数字散斑干涉三维变形测量系统及其应用研究[D]. 南京: 南京航空航天大学, 2013.

|

2018, Vol. 40

2018, Vol. 40