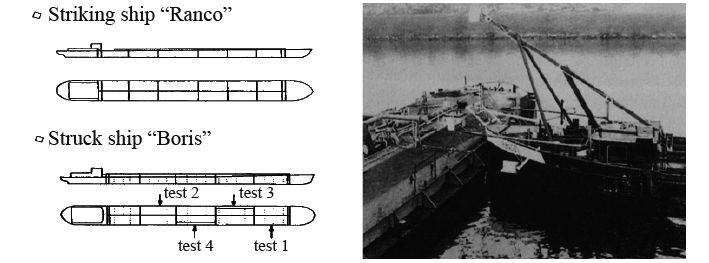

船舶碰撞事故不仅会造成巨大的经济损失,也会对海洋和生态环境带来破坏性的危害[1 – 2]。由于船舶碰撞现象极其复杂,船体运动、结构损伤、海洋环境等诸多细节难以用理论模型进行全面、真实的表达,为此有必要开展相关模型试验,为理论分析、数值仿真等相关技术研究提供可靠的数据支撑。从20世纪60年代开始,国外相继开展了大量的船舶碰撞试验工作,其中比较有代表性的包括:Woisin[3]先后完成了12艘船舶模型的碰撞试验,模型比例从1/12到1/17.5不等,试验总体方案是将撞击船模型放置于倾斜钢轨上,采用自由下滑的方式撞击被撞船模型;为研究不同类型船舶舷侧结构抵抗船舶撞击的能力,Wevers等[4]完成了24组模型试验,撞击模型试验总体方案与文献[3]基本一致,试验所采用的模型比例为1/15和1/10;Kitamura[5]讨论了油船结构的碰撞损伤失效问题,撞击船首用高强度钢质结构,被撞船模型为标准VLCC的舷侧双壳结构模型(见图1);Carlebur[6]在港口完成了4组不同撞击速度条件下的实船碰撞试验研究(见图2),测量了2船相撞时被撞船舷侧结构的撞深、撞击力以及舷侧结构应变和2船刚体运动情况;Tabri[7 – 9]开展了船舶碰撞的缩比模型试验,探讨了船舶不同碰撞角度条件下的碰撞力和运动响应特性(见图3)。

|

图 1 钢质球首撞击标准VLCC的舷侧双壳结构模型试验[5] Fig. 1 A double shell structure standard VLCC model collision experiment with a steel ball bow [5] |

|

图 2 撞击船和被撞船总图以及港口实船碰撞试验图[6] Fig. 2 Impact ship and collision ship general diagram and port real ship collision experiment diagram [6] |

总体而言,实船海上碰撞试验实施风险大、成本高、控制难,基于实验室环境的船舶模型碰撞试验研究成为碰撞试验的主要方向之一。由于海上碰撞特性与船舶运动、相对位置、海洋环境等诸多因素密切相关,有必要研究提出能够模拟较为真实的海上碰撞环境的试验方案,从而为理论研究工作提供有力的试验数据支撑。本文在充分总结分析以往船舶海上模型碰撞试验规律的基础上,提出了一种能够模拟船舶海上碰撞环境的模型试验方案,并运用船舶拖曳水池开展了系列模型碰撞试验,探讨了不同撞击速度和撞击角度对被撞船模型舷侧结构的损伤特性的影响,试验研究结果可为更好地理解船舶实际场景下碰撞后的运动规律及船舶碰撞仿真方法的验证提供支撑。

1 模型试验方案设计为有效控制模型试验风险和成本,将主要考虑在实验室条件下模拟船舶碰撞环境,为开展碰撞响应特性研究提供支撑,碰撞模型试验的总体考虑为:能够同时实现模拟实船海上碰撞时的船舶运动与船体结构损伤特性,能够支撑不同撞击角度、撞击速度条件下的船舶碰撞响应特性研究,便于安装相关测试系统,为验证碰撞理论及数值仿真方法提供支持。

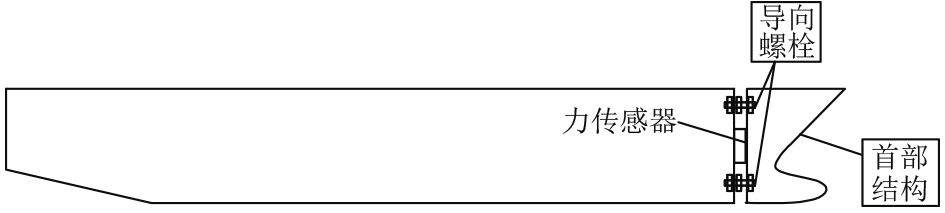

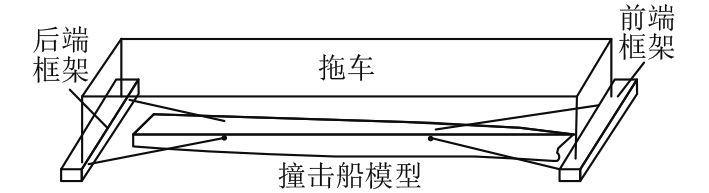

1.1 试验模型方案设计 1.1.1 撞击船模型为实现在拖曳水池中开展不同撞击速度条件下的碰撞试验,撞击船模型采用木质结构以便于调整模型的重量分布及拖曳速度;撞击船的首部采用钢质加强结构,并用导向螺栓与船体连接,不仅能够实现加装不同结构形式的撞头,同时提供一定的撞击动能,也能够在撞头和平台之间加装力传感器实现对碰撞力的实时监测。撞击船模型的设计方案如图4所示。

|

图 4 撞击船模型的设计方案示意图 Fig. 4 The design scheme diagram of an strike ship |

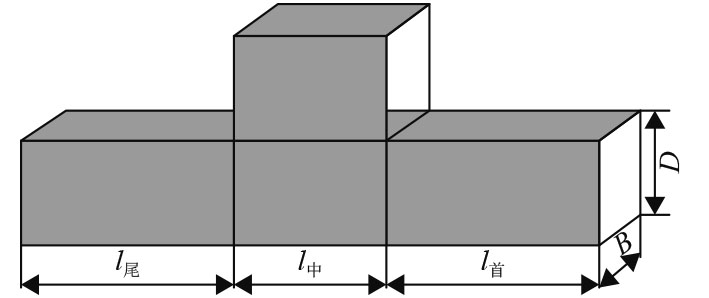

被撞船模型采用空心薄壁箱型钢质结构,整体分为3段,首尾段主要是为模型提供储备浮力,便于调整吃水和撞击角度;中间为测试段,作为撞击船碰撞接触区域,用于研究钢质结构碰撞损伤特性,同时实现结构应变、塑性变形等参数测量。被撞船模型的设计方案如图5所示。

|

图 5 被撞船模型的设计方案示意图 Fig. 5 The design scheme diagram of a collision ship |

试验模型状态设计的主要目的是能够在试验水池条件下模拟海上船舶碰撞环境,撞击船与被撞船处于自由状态,同时两船之间具有一定的相对速度和相对角度。基于上述考虑,提出撞击船模型的拖曳方案和被撞船模型的系泊方案。

1.2.1 撞击船模型的拖曳方案基于船舶拖曳水池环境,将撞击船模型置于拖车上,能够沿船长方向以不同航速航行;为便于控制航行过程中模型的浮态,通过4根钢丝绳将模型与拖车固定,一方面确保船舶横向稳定性,同时也能实现在撞击发生时,钢丝绳在瞬态冲击力作用下断裂,实现撞击船和拖车的自动分离,既能保护拖车,也能确保撞击船撞击后处于自由运动状态。4根钢丝绳中靠近首部的2根与拖车前端框架相连,后端2根与拖车后端框架相连。撞击船模型的拖曳方案设计如图6所示。

|

图 6 撞击船模型的拖曳方案示意图 Fig. 6 The design scheme diagram of a towing strike ship |

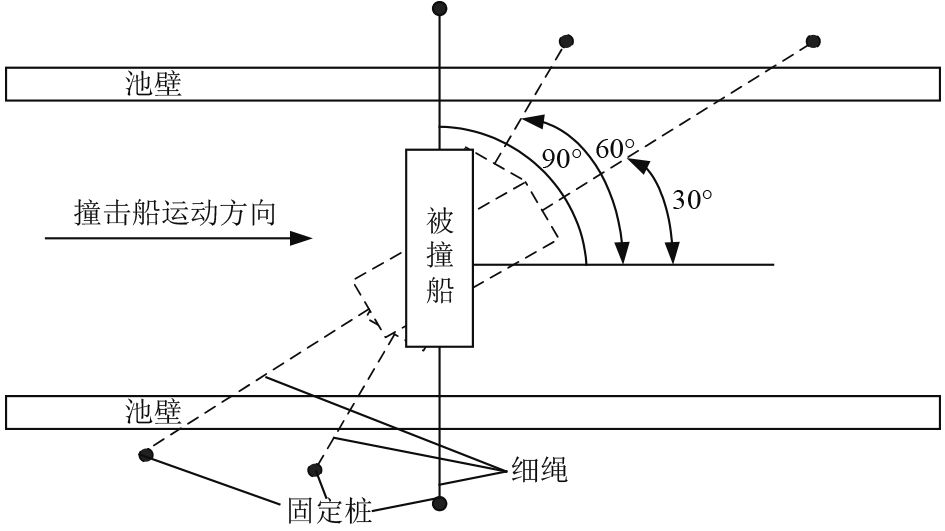

撞击船模型的拖曳方案能够实现模拟不同撞击速度条件下的自由碰撞环境,被撞船模型的系泊方案设计时则需要同时考虑拖曳水池的外部环境及撞击船的运动特性,为此,将撞击船模型布置与被撞击船模型运动方向垂直的方向,用细绳与周边固定桩连接,并留有足够的余量以便于在碰撞过程中不受到外部干扰力的影响,使其基本处于自由状态;被撞船模型能够根据试验需要,调整与撞击船运动方向的夹角,模拟不同撞击角度条件下两船的碰撞响应特性。被撞船模型的系泊方案设计如图7所示。

|

图 7 被撞船模型系泊方案示意图 Fig. 7 The mooring design scheme diagram of a collision ship |

根据上述提出的模型试验方案,基于国内现有的拖曳水池环境,以研究船舶碰撞运动特点及结构损伤特性为目标,开展了系列具体的模型水池碰撞试验及数据分析工作。

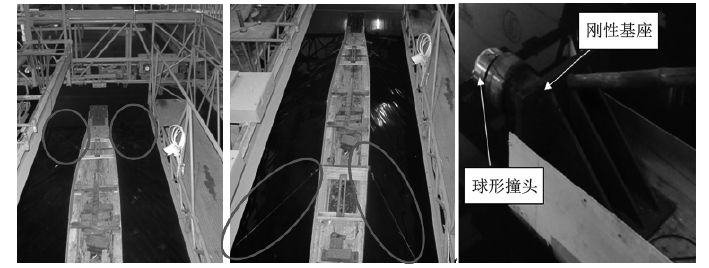

2.1 模型试验实施 2.1.1 撞击船模型撞击船模型为木质结构,刚性撞头安装在船舶模型首部,刚性撞头为半球形,由于球形撞头自身的重量较大,导致船舶出现一定的首倾。为保持撞击船模型正浮,在尾部进行压载。为进一步增大撞击船的动能,在撞击船上布置压铁以增大排水量, 撞击船模型拖带及首部撞头如图8所示。

|

图 8 撞击船模型拖带及艏部撞头示意图 Fig. 8 The diagram of a towing and head bump of the strike ship |

被撞船模型为钢质箱型结构,3段之间用横隔板隔开,上部开口,以方便观察和增加压载,设定被撞船模型的初始位置与拖曳水池构成试验所需的相对角度,被撞船模型及其系泊状态如图9所示。

|

图 9 被撞船模型及其系泊状态示意图 Fig. 9 The diagram of the mooring collision ship |

撞击力的测量采用压力传感器,撞击力信号通过动态信号系统采集。为确保撞击力能够全部有效地传递给力传感器,撞头法兰的螺栓孔直径大于导向螺栓的直径,以最大程度地消除滑动摩擦的影响。

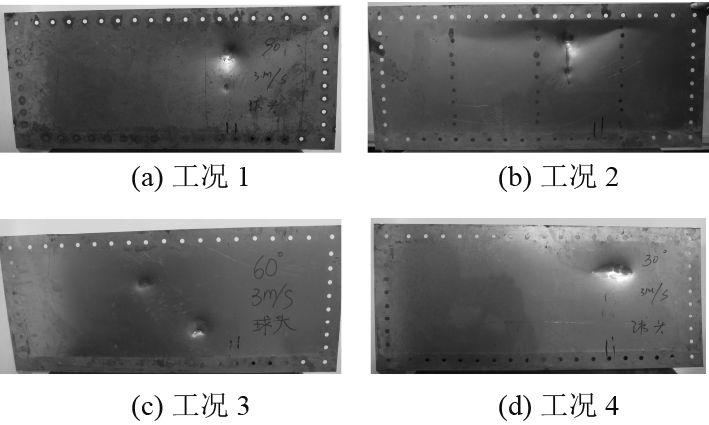

2.2 试验结果分析 2.2.1 碰撞工况为分析不同撞击速度和撞击角度条件下的碰撞响应规律,结合试验水池拖车的拖曳能力,选取了4组典型的试验工况开展了模型水池碰撞试验,包括2组撞击船模型的航速3 m/s和4 m/s和3组撞击角度(30°,60°和90°)。

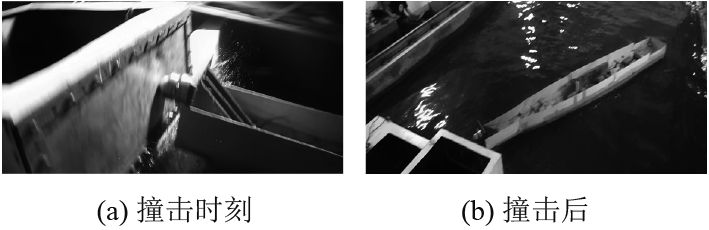

2.2.2 碰撞过程碰撞过程中,被撞船模型和撞击船模型会随着撞击速度和角度的变化出现不同的运动现象,被撞击部位也出现塑性变形。撞击船模型与被撞船模型碰撞过程如图10所示,典型工况下被撞船模型撞击区域壳板变形如图11所示。根据现场撞击情况观察可知:

|

图 10 撞击船与被撞船模型碰撞过程示意图 Fig. 10 The procedure diagram of the strike and collision ship |

|

图 11 典型工况下被撞船模型撞击区域壳板变形示意图 Fig. 11 The diagram of the shell plate deformation on the collision ship model under typical conditions |

1)直角(90°)撞击下,在2个模型接触时,被撞船模型整体沿撞击方向产生平动,也会伴随较大幅度的横倾;待2个模型分离后,被撞船模型出现横荡和横摇运动;斜角度(30°,60°)撞击下,被撞船模型不仅会出现横荡、横摇运动也会有首摇运动;

2)被撞船模型排水量较大,且在撞击船撞击下发生横荡运动,因而附连水质量效应较大,使得其惯性相应增大,从而造成其运动持续时间相对较长;撞击船模型排水量较小,且沿船长方向运动,附连水质量效应影响较小,其运动持续时间相对较短;但由于其惯性运动较小,撞击发生后其横摇、升沉和首摇的运动幅度较大;

3)不同工况下被撞船模型舷侧结构被撞击位置与初始标记撞击位置均有一定程度的差别。造成这一现象的原因是撞击船模型在航行时将引起抬首现象,从而导致撞击位置的偏差。

2.2.3 测试结果图12给出了典型工况的碰撞力时间历程曲线,表1给出了各工况的碰撞力峰值、撞深、碰撞力持续时间和碰撞力峰值持续时间。

|

图 12 典型工况下的碰撞力时间曲线 Fig. 12 The collision force curve of time domain under typical conditions |

|

|

表 1 撞击工况及其撞击响应结果 Tab.1 Impact conditions and impact respense results |

总体分析可知:

1)撞击速度和撞击角度对碰撞力的影响明显。随着撞击速度的增大碰撞力上升较快,且表现出明显的非线性特性,具体为:工况2相对与工况1的速度仅增加了33%,而撞击力却增大近2倍。该结果与国外实船碰撞试验规律较为接近[6];同时,随着撞击角度的减小,碰撞力近似呈线性下降趋势。

2)撞击速度和撞击角度对碰撞力持续时间和碰撞力峰值持续时间影响明显。撞击速度越大,碰撞力的持续时间也越短,且峰值持续时间也非常短。在撞击速度一定的前提下,随着撞击角度的减低,碰撞力持续时间增长,且峰值持续时间也相对增长。

3 结 语本文在充分总结国外船舶碰撞模型试验研究工作的基础上,研究提出了一种能够模拟船舶海上碰撞条件下船体运动、结构损伤等多种特性响应规律的试验方案,并解决了不同撞击速度与撞击角度状态设定、碰撞力测量等关键问题,并结合现有拖曳试验水池环境,完成了系列模型碰撞试验实施,该试验方案设计及实施过程能够作为后续开展船舶碰撞理论研究及数值仿真方法验证提供技术支撑。

| [1] |

CAHILL R A. Collisions and their causes[M]. Third edition, The Nautical Institute, England, 2002.

|

| [2] |

IMO. Casualty statistics and investigations: Very serious and serious casualties for the year 2002[C]. FSI. 3/Circ. 5, 2005.

|

| [3] |

WOISIN G. Design against collision[J]. Schiff&Hafen, 1979, 31(2): 1059-1069. |

| [4] |

WEVERS L J, LUDOLPHY J W L, VREDEVELDT, A. W. Full scale ship collision experiments[C]// The 70th Shock and Vibration Symposium, Albuquerque, New Mexico, 1999.

|

| [5] |

KITAMURA O. Comparative study on collision resistance of side structure[J]. Marine Technology, 1997, 34(4): 292-308. |

| [6] |

CARLEBUR. Full-scale collision tests[J]. Safety Science, 1995, 19: 171-178. DOI:10.1016/0925-7535(94)00018-X |

| [7] |

TABRI K. Analytical modelling of ship collision based on full-scale experiments[J]. Journal of Marine Structures, 2009, 22(1): 42-61. DOI:10.1016/j.marstruc.2008.06.002 |

| [8] |

TABRI K. Model-scale experiments of symmetric ship collisions[J]. Journal of Marine Science and Technology, 2008, 13: 71-84. DOI:10.1007/s00773-007-0251-z |

| [9] |

TABRI K. Sloshing interaction in ship collisions-An experimental and numerical study[J]. Journal of Ocean Engineering, 2009, 36: 1366-1376. DOI:10.1016/j.oceaneng.2009.08.017 |

2018, Vol. 40

2018, Vol. 40