2. 河南省水下智能装备重点实验室,河南 郑州 450015

2. Henan Key Laboratory of Underwater Intelligent Equipment, Zhengzhou 450015, China

德国在20世纪开展了一系列的航行器应急燃气排水技术试验研究,并成功开发了航行器应急燃气排水系统,该系统采用固体燃料产生的燃气快速排出压载水舱内的水,为航行器、潜艇等快速提供应急浮力或纠正其姿态,可满足0~450 m(或更深)深海环境下的应急燃气排水要求,目前已作为德国潜艇的标准配置设备使用了20多年,安装在206A,209,212A和214各级潜艇上。苏联在20世纪50年代后期开始将固体燃料燃气发生器应用到压载水舱快速排水中,“库尔斯克”号、“共青团员”号潜艇的压载水舱均装备了固体燃料燃气发生器,俄罗斯877EKM潜艇(“基洛”级)改换装时,也采用了该技术。该技术可以用于潜艇、水下无人系统、航行器、水下空间站的紧急上浮救生、沉船打捞等领域,应用前景广阔。

潜艇、航行器等应急燃气排水系统工作在0~450 m(或更深)深海环境下,深度范围变化大,不同航行器、不同水舱排水要求也不同,国内还没有能够模拟航行器极限下潜深度、航行器压载水舱结构和航行器排水过程的深海环境模拟试验装置。国内在20世纪90年代就开展了航行器应急燃气排水技术研究,李咸海[1]、赵险峰[2]等建立了基于燃气发生器的燃气做功、排水模型,但该项目在“十一五”期间才真正启动,之前没有相应的试验平台,无法开展试验验证工作。

航行器应急燃气排水技术作为一项新技术,没有成熟的工程研制经验可以借鉴,按照科研程序,在研制过程中必须建立相关的陆上模拟试验技术,满足不同水深、不同水舱环境、不同排水工况下的试验研究需求,突破高效排水技术、燃气发生器喷管出口水密技术、数值仿真技术、防二次爆燃技术等关键技术,为项目的研制成功提供保障。深海环境模拟试验技术的基本功能是能够模拟航行器水下工作环境、压载水舱结构和航行器排水过程的试验装置,为航行器应急燃气排水系统试验研究提供平台。

1 总体研究思路航行器压载水舱的容积巨大(水舱容积高达上百吨),因此开展全尺寸模拟试验是不现实的,必须根据相关缩比原则进行缩比,经论证后,采用下潜深度等比、排水通道缩比、排水量缩比的方法进行缩比。采用模拟压载水舱模拟航行器水舱结构,采用压力平衡水舱模拟航行器0~450 m下潜深度范围内的海洋环境,承压不小于4.5 MPa,可以开展缩比比例不大于1:4的排水试验。压载水舱的出口尺寸按相应的比例进行缩比,压载水舱提供不同的燃气发生器安装结构,可以模拟燃气发生器实际的安装方式。燃气发生器工作后,压载水舱的海水在燃气作用下排入平衡水舱时,平衡水舱压力会上升,通过稳压装置等量排气的方法保持平衡水舱的压力不变,即所模拟的航行器应急排水的深度不变。为满足试验后数据分析的需要,应采用测试系统对燃气发生器、压载水舱和平衡水舱的压力、温度、吹除水量等参数进行测量,由于排水过程的单位秒流量较大,不易直接测量,通过测量压力平衡水舱内的水位变化的方法获取液位数据,转化后获取吹除水量。

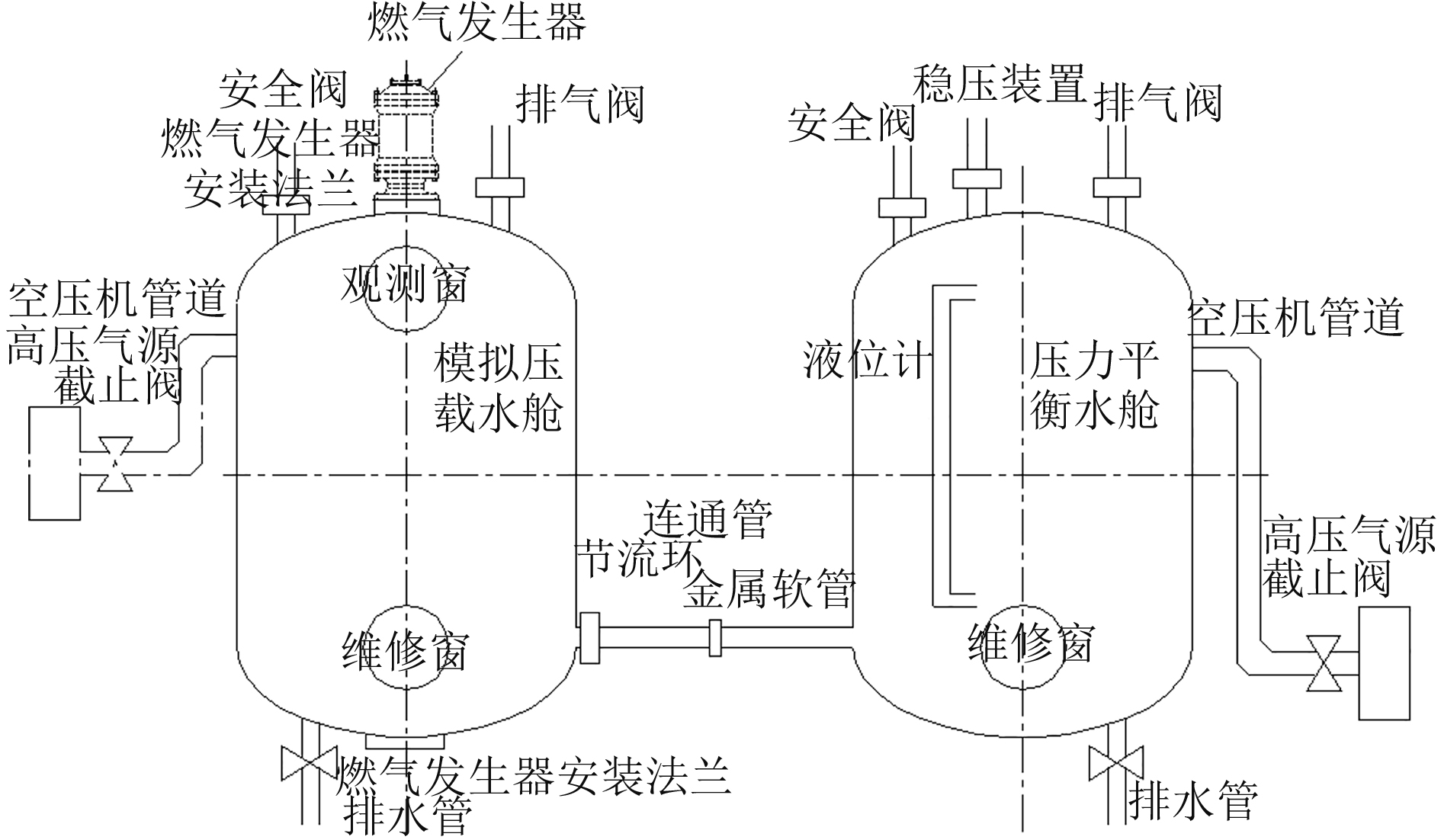

研究中应用缩比理论、流体动力学、结构力学等理论和方法,开展航行器应急燃气排水系统背压环境模拟试验技术研究,并形成总体技术方案。模拟试验装置主要由模拟压载水舱、压力平衡水舱、加压系统、安全装置和测试装置等组成,如图1所示。工作原理是首先将稳压装置的排气压力调到模拟试验深度压力,向水舱注水后,安装排水用的燃气发生器,向压力平衡水舱充气加压,加到试验所需模拟深度的压力;充气加压过程中,注意调节2个水舱中的液位,保证平衡水舱的气体体积不低于试验中排水的体积;试验过程中,燃气发生器根据指令点火工作,向模拟压载水舱注入设定秒流量规律的燃气,在模拟压载水舱和压力平衡水舱之间建立一定的压差,将模拟压载水舱内的水经由模拟航行器压载水舱排水口的连通管排入到压力平衡水舱内;在水进入压力平衡水舱的过程中,平衡水舱的压力会上升,稳压装置同时启动,进行等量排气,保证平衡水舱的压力保持稳定,即所模拟的航行器深度保持不变。试验过程中,测试系统测量燃气发生器、压载水舱和平衡水舱的压力、温度和排水量,图1为该装置结构示意图。

|

图 1 试验装置结构示意图 Fig. 1 Diagram of the structure of the test device |

模拟试验装置工作过程由于包含水蒸气和燃气的混合气体排开水量做功的过程,因此混合气体不能简化为理想气体,研究中将其中的燃气和空气视为理想气体而将其中水蒸气视为实际气体对待,此时混合气体的状态方程必须考虑采用实际气体状态方程和温度函数混合法则来求得混合气体的压力。研究中将燃气看作可压缩的实际气体,将水看作为不可压缩的牛顿流体,对混合气体建立质量方程有:

| $m_l^i = m_g^i + {m_{a0}} + m_v^i\text{,}$ | (1) |

| ${U_1} + Q = {U_2} + W\text{,}$ | (2) |

| $\begin{aligned}&{U_1} = {U_{g1}} + {U_{a1}} = {m_g}{C_{vg}}{T_r} + {m_{a0}}{C_{va}}{T_a} = \\&\quad \frac{{1 - \zeta }}{{k - 1}}{f_0}{m_g} + {m_{a0}}{C_{va}}{T_a}\text{,}\end{aligned}$ | (3) |

| ${Q^i} = \sum\limits_i {{q_{conv}}^i \cdot \Delta t} = {Q^{i - 1}} + {\alpha ^i} \cdot {A^i} \cdot \left( {T_l^{i - 1} - {T_w}} \right) \cdot \Delta t\text{,}$ | (4) |

| $\begin{split}&{U_2} = {U_{g2}} + {U_{a2}} + {U_{v2}} = {m_g}{C_{vg}}{T_l} + {m_{a0}}{C_{va}}{T_l} +\\&\quad {m_v}\left[ {{C_{pv}}\left( {{T_l} - {T_s}} \right) + \Delta H + {C_W}{T_s} - pv} \right]\text{,}\end{split}$ | (5) |

| $\begin{split}&{W^i} = {W^{i - 1}} + \\&p_l^i \cdot \left( {q_v^i \cdot \Delta t + \quad \frac{{n \cdot {\alpha ^i} \cdot {A^i} \cdot \left( {{T_l}^{i - 1} - {T_w}} \right) \cdot \Delta t}}{{{C_l}\left( {{T_s} - {T_0}} \right) + r + {C_{pl}}\left( {{T_l}^i - {T_s}} \right)}} \cdot \frac{1}{{{\rho _W}}}} \right)\text{,}\;\;(6)\end{split}$ |

| $\begin{split}&p = \frac{{RT}}{{v - b}} + \frac{{{A_2} + {B_2}T + {C_2}{e^{\frac{k}{{{T_k}}}T}}}}{{{{\left( {v - b} \right)}^2}}} + \frac{{{A_3} + {B_3}T + {C_3}{e^{\frac{k}{{{T_k}}}T}}}}{{{{\left( {v - b} \right)}^3}}} +\\&\quad \frac{{{A_4}}}{{{{\left( {v - b} \right)}^4}}} + {\frac{{{A_5} + {B_5}T + {C_5}{e^{\frac{k}{{{T_k}}}T}}}}{{{{\left( {v - b} \right)}^5}}}^{\left[ 3 \right]}}\text{。}\quad\quad\quad\quad\quad\quad\quad\;\,(7)\end{split}$ |

式中:m为各工质质量;W为到每一瞬时混合气体排开水量所作的功;Q为气水换热的能量输出(包括部分水量蒸发所吸收的相变能量);U1为控制体初始状态能量加上流入控制体的能量;U2为每一瞬时的混合气体内能,由作为理想气体考虑的燃气(还可能有预留空气)的内能和作为实际气体考虑的过热水蒸气的内能组成,以上诸式联立求解可得各试验状态下排水过程各参量。

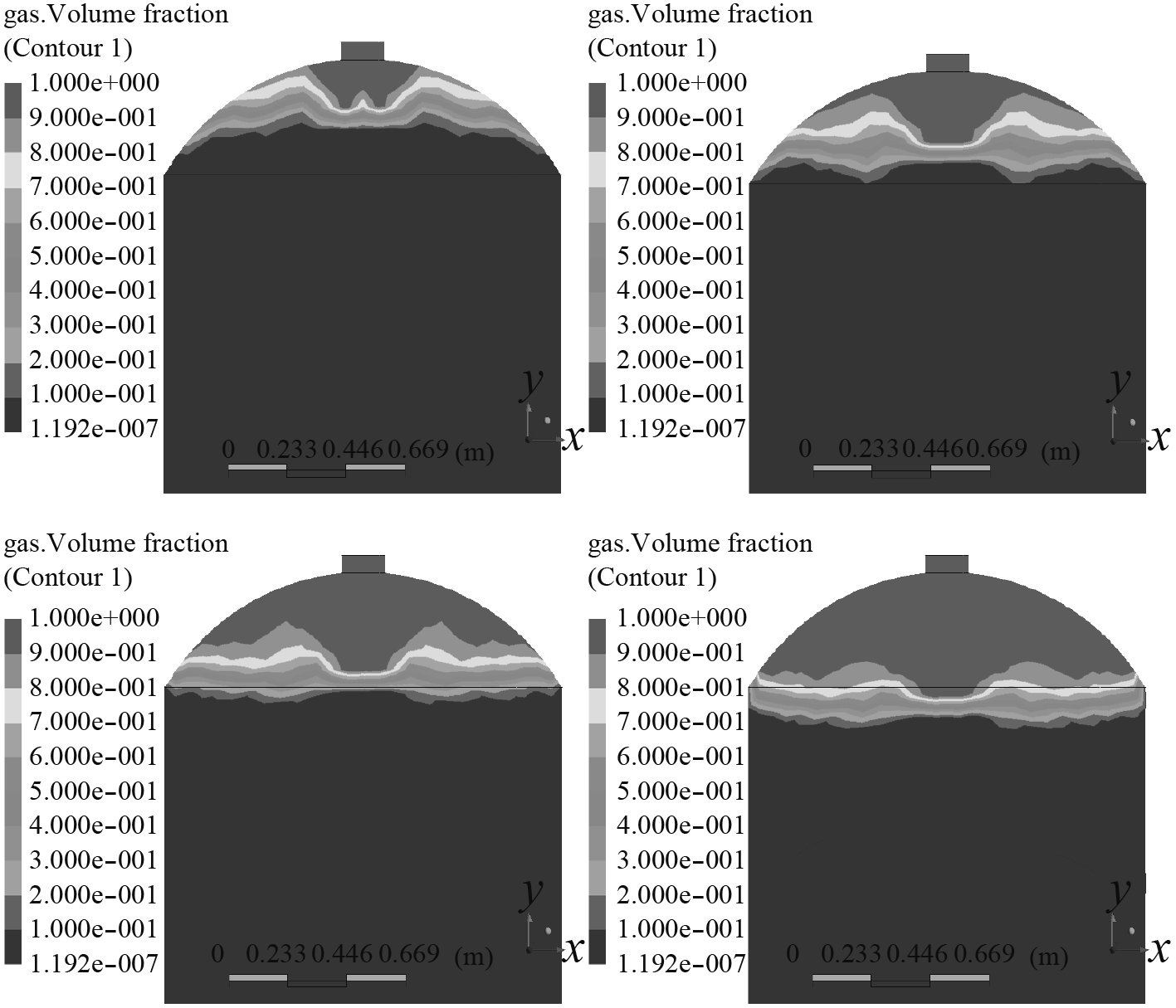

燃气排水过程中高温燃气与水发生剧烈对流换热[4]、相变及掺混,研究中采用CFD技术对模拟试验装置内的流场进行仿真计算,图2为排水过程中模拟压载水舱内轴向截面上气液两相流体的界面变化和燃气泡成长图,揭示了在燃气发生器工作时燃气排出舱内海水的动态过程。图中燃气发生器与模拟压载水舱连接的入口处往下的浅色部分为喷入的纯气态燃气,占据模拟压载水舱中大部分体积的深色部分为纯液态的水,而二者中间部分则为燃气与水的两相混合带。

|

图 2 燃气排水过程气液相界面 Fig. 2 Gas drainage process gas phase interface |

模拟压载水舱的主体结构是承压不小于4.5 MPa、容积不小于6 m3的压力容器,其他还有观测窗、模拟水舱出口的节流环及各接口安装法兰等。在水舱的上部,有2个燃气发生器安装法兰,下部有1个燃气发生器安装法兰,可以开展组合试验研究;下部设置有与平衡水舱的联通管,联通管和压载水舱之间安装有节流环,可以模拟不同的压载水舱排水口尺寸,在压载水舱上部设有一个观测窗,观测窗采用透明材料,可以观测到压载水舱里的设备状态和排水过程。在压载水舱上部还有安全排气装置的安装接口,充气加压接口,在压载水舱下部设置有维修窗,可以从维修窗进入压载水舱内部对其进行维护,压载水舱底部设置有排水口。

压力平衡水舱的主体结构是承压不小于4.5 MPa、容积不小于6 m3的压力容器,设置有稳压装置、维修窗和各接口安装法兰等。在平衡水舱的上部,设置有安全排气装置、稳压装置、加压充气接口,维修窗设置在平衡水舱的下部,压力平衡水舱通过联通管和压载水舱联通。

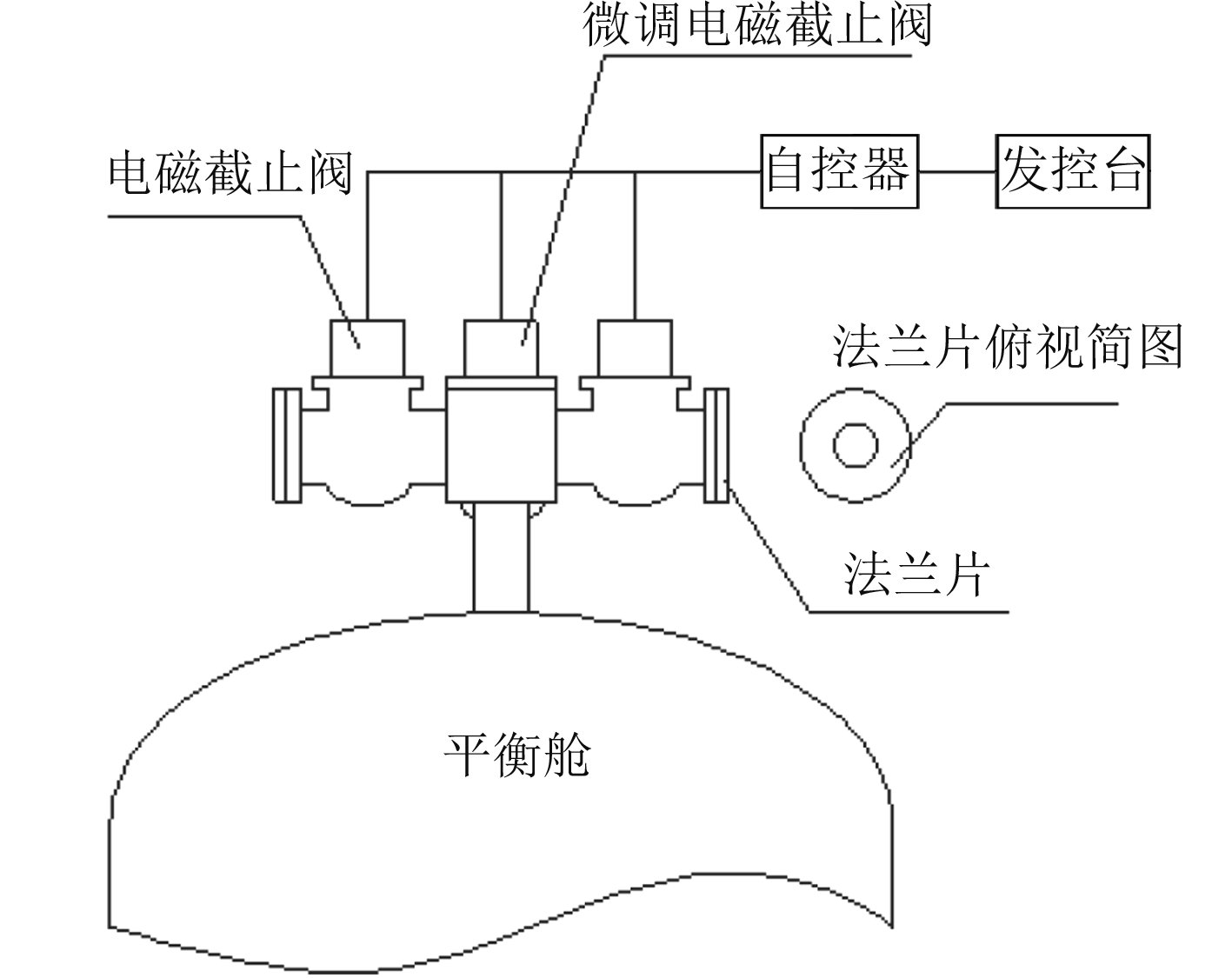

现有的稳压设备响应时间长,稳压精度低,不能满足排水试验的要求,为此模拟试验装置开发了一种新型稳压装置,该装置能够快速、高精度地实现深海环境模拟试验装置压力平衡水舱内的压力稳定。包括控制器、主排气阀、微调电磁截止阀、压力传感器和稳压法兰等。试验前,根据试验状态安装匹配的稳压法兰,试验时,由发控台给出时统信号,传递到自控器,自控器向稳压排气阀给出开阀信号,打开电磁阀,同时自控器开始记时,在燃气发生器工作结束时向电磁阀给出闭阀信号,关闭电磁阀,电磁阀的有效排气面积之和应小于所需排气总面积;同时自控器检测平衡舱测点压力,超过上限则打开微调电磁截止阀排气,达到下限则关闭微调电磁截止阀,如图3所示。

|

图 3 稳压装置结构示意图 Fig. 3 Structure diagram of pressure control device |

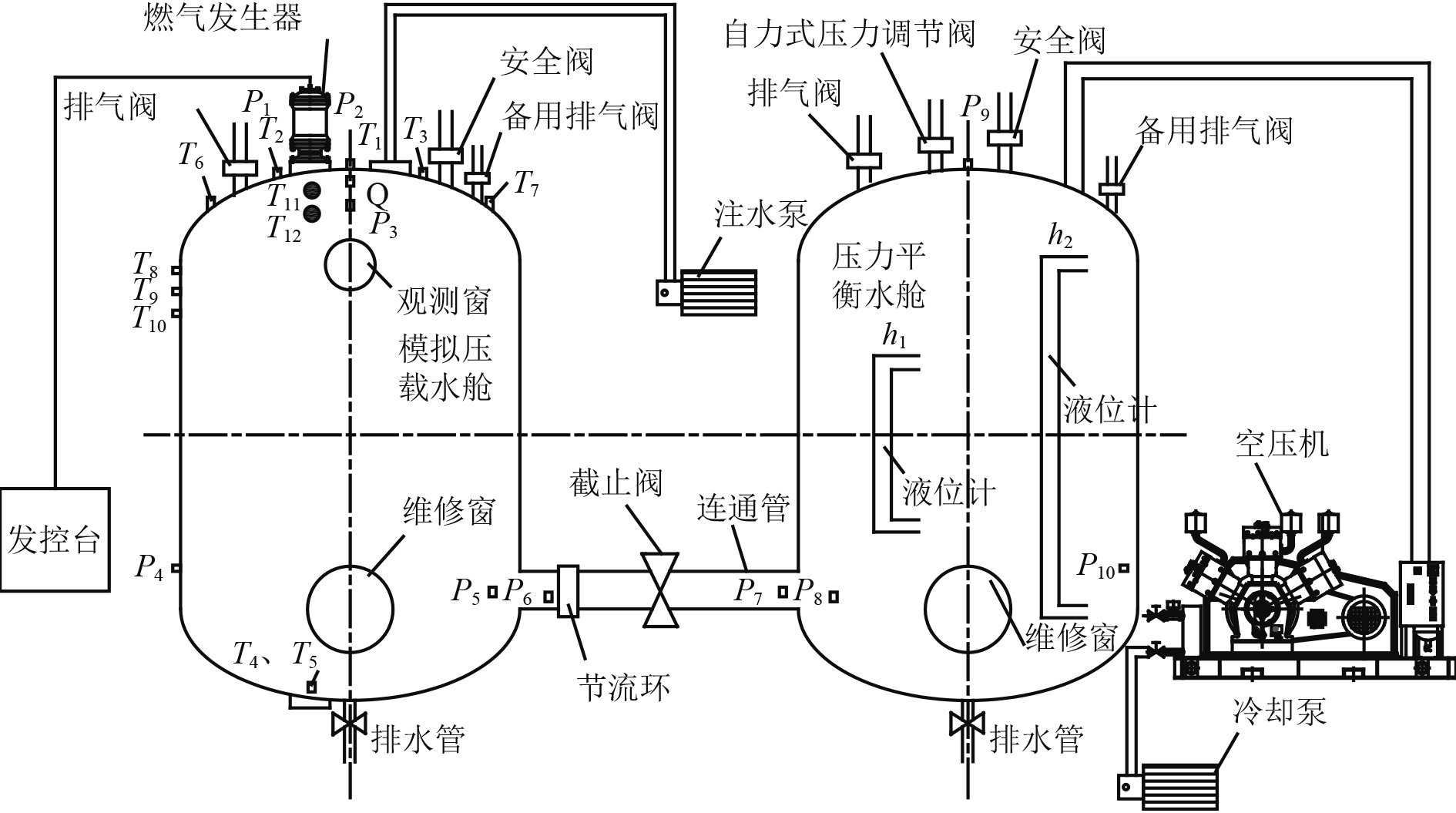

航行器应急燃气排水系统工作过程压力场、温度场分布极为复杂,为满足试验数据分析需要,在环境模拟试验装置上配备了一系列的温度、压力、应变水量测点。温度、应变测点主要分布在燃气发生器和模拟压载水舱顶部,压力测点分布在燃气发生器、模拟压载水舱、压力平衡水舱、连通管等各处特征位置。由于工作时间短,工作压力大,普通的液位测量装置无法满足响应时间和承压要求,经调研和论证,为试验装置定制了射频电容液位传感器。该传感器具有承压能力高(4.5 MPa),响应时间快的特点,并采用LED现场显示和远程计算机采集相结合的方式,方便就地观测和远程采集。为减小由于测试水位变化的量级不同引起的系统误差,采用大小2个液位传感器,液位测量误差不大于0.5%。模拟试验装置测点分布如图4所示。

|

图 4 试验装置测点布置图 Fig. 4 Test plant survey point layout |

经充分论证和技术设计后,完成航行器应急燃气排水系统深海环境模拟试验装置建设工作,深海环境模拟试验装置如图5所示,该装置可以模拟航行器在0~450 m水深范围内的海洋环境和航行器压载水舱结构,为航行器应急燃气排水系统提供试验的平台。

|

图 5 模拟试验装置 Fig. 5 Physical drawings of test devices |

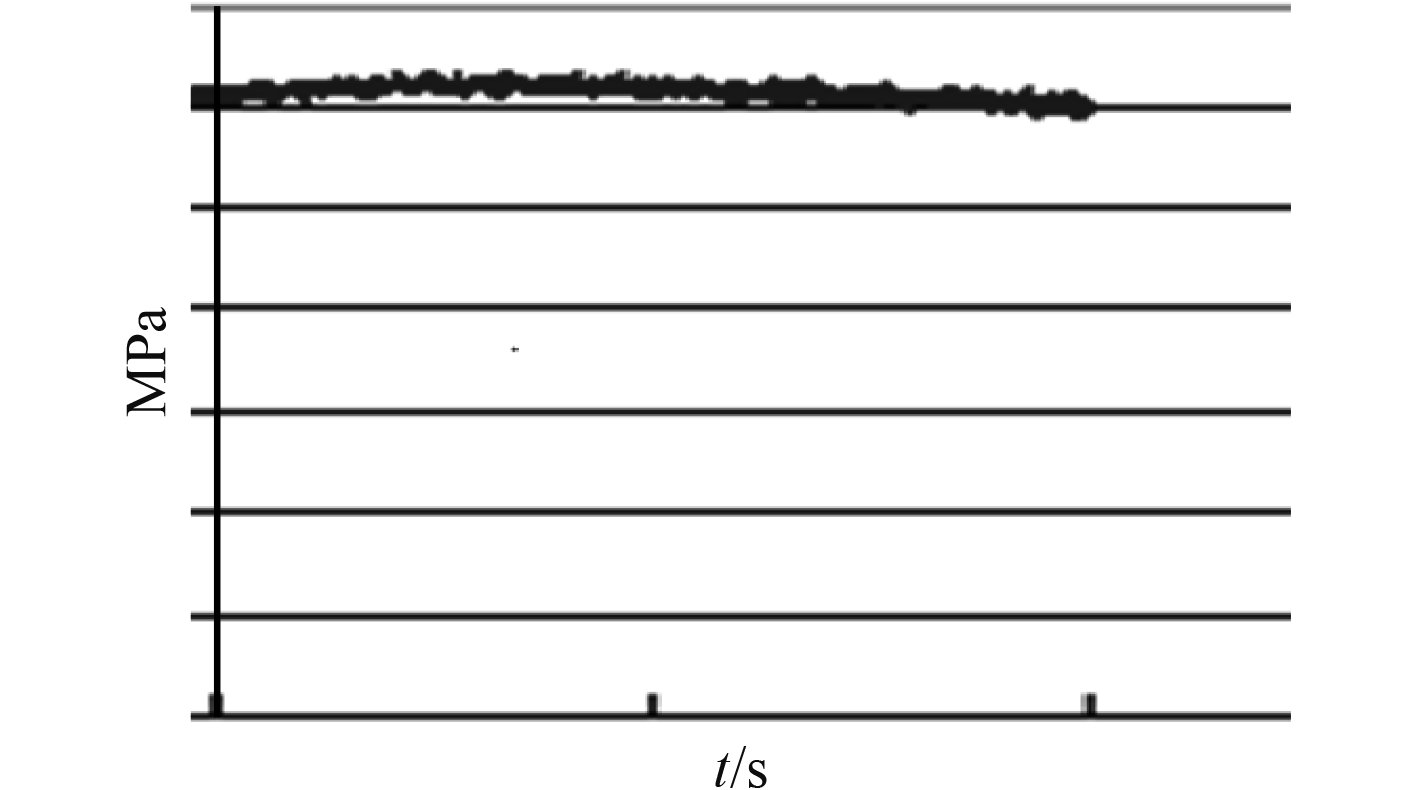

研究过程中选择典型水深开展燃气排水试验,试验前将模拟压载水舱和压力平衡水舱内的水位加注至试验状态后,通过模拟压载水舱和压力平衡水舱上的高压气源向模拟试验装置内增压,并在模拟压载水舱内形成预定大小的氮气气垫,从而模拟不同水深状态的排水环境。因不同航行器、不同压载水舱、不同排水口,不同装药量对排水系统的要求和影响也不同,试验中根据不同的工况通过更换节流环、改变燃气发生器排水方式等途径实现了不同装药量、不同排水口大小、不同燃气流动方向的状态模拟。模拟试验中平衡水舱压力变化如图6所示,该装置在试验过程中工作正常、所模拟的背压环境稳定、安全可靠,获取了燃气排水过程中的压力、温度、水量等有效测试数据,为试验成功提供了有力保障。

|

图 6 平衡水舱压力曲线 Fig. 6 Balance tank pressure curve |

深海环境模拟试验技术填补了我国在航行器应急燃气排水系统研制过程中的技术空白,通过采用该技术模拟不同海洋水深、不同质量流量、不同排水状态、连发排水等状态开展试验研究,攻克了航行器应急燃气排水系统的高效排水技术、海水隔离技术、数值仿真技术、防二次爆燃、稳压技术等关键技术,该技术有以下创新点:

1)采用双压力水舱结构方案,通过稳压装置保持排水过程中平衡水舱的压力不变,模拟航行器水下排水过程,实现在陆上实验室开展水下0~450 m水深变化下的排水试验。

2)采用输入与输出动态平衡稳压技术,解决了大流量水流瞬时冲击引起的压力平衡水舱压力波动大的问题。

3)装置采用模块化(柔性)设计,通过更换不同的模块,解决了多种试验工况难以模拟的难题,缩短了研制周期、减小了研制经费。

4)采用超压排气的安全装置,当压载水舱和平衡水舱的压力超过设定值后,安全装置启动排气,确保在稳压装置出现故障的情况下,也能确保人员和试验装置的安全。

5)采用2个不同量程液位计组合的方法,测量排水量,解决瞬间大流量测量难题,提高了测量精度。

本技术将在后续工作的关键技术研究和演示验证试验中继续发挥重要作用,研究成果应用于我国战略航行器和常规航行器,将提供非常有效的应急救生手段,提高航行器在意外情况和故障情况下的生存能力,具有重大的军事、政治和国防意义。

| [1] |

李咸海, 王俊杰. 潜地导弹发射动力系统[M]. 哈尔滨: 哈尔滨工业大学出版社, 2000: 5.

|

| [2] |

赵险峰, 王俊杰. 潜地弹道导弹发射系统内弹道学[M]. 哈尔滨: 哈尔滨工业大学出版社, 2001: 4.

|

| [3] |

侯虞钧, M-H状态方程的进展[C]//侯虞钧院士文集. 浙江大学出版社, 2005: 66–79. HOU Jun-yu. The progress of the M-H equation of state[C]//Academician Collection of Hou Jun-yu. Zhejiang University Press, 2005: 66–79. |

| [4] |

过增元. 对流换热的物理机制及其控制[J]. 工程热物理学报, 2005, 26(6): 963-966. GUO Zeng-yuan. The physical mechanism and control of convective heat transfer[J]. Journal of Engineering Thermophysics, 2005, 26(6): 963-966. DOI:10.3321/j.issn:0253-231X.2005.06.020 |

2018, Vol. 40

2018, Vol. 40