2. 中国船舶重工集团公司第七〇三研究所,黑龙江 哈尔滨 150078

2. The 703 Research Institute of CSIC, Harbin 150078, China

对于舰船燃气轮机发电机组动力系统,如果燃气轮机的输出转速与发电机的额定转速无法一致,则需要通过减速器进行转速的转换,以达到较好的匹配性,因此减速器是舰船燃气轮机发电机组动力系统的重要部件之一,既是动力系统的传递和分配装置,又是舰船动力系统主要的振动和噪声源[1]。减速器通过填充阻尼吸能材料,可提高减速器的吸振和隔振性能,进而降低整体的振动噪声水平。于洋等[2]针对某功率分流式行星齿轮减速器,通过动力学仿真分析获得了轴承部位的动载荷时域曲线。胡宗成等[3]讨论了舰船推进轴系离合器接合时产生的冲击载荷对减速器二级齿轮的影响。本文主要针对灌装阻尼吸能材料的减速器和没有灌装阻尼材料的减速器机座进行工作变形分析及对比试验,比较减速器在2种状态下对相同激励参数的变形响应。

1 试验原理理想状况时,轮齿参数一致均匀,加工装配并无误差或故障,运转载荷及转速平稳。那么在这种时变刚度激励力的作用下,齿轮的啮合振动主要表现为刚度激励振动,即常规振动。如果有轮齿存在误差或者其他故障,会影响齿轮的常规振动[4]。与常规振动一样,这种影响一方面影响幅值,另一方面改变相位或频率。减速器主要由齿轮对、轴、轴承及箱体等组成,齿轮的啮合振动、传动轴的扭转振动、齿轮轴的偏心等是齿轮箱振动的激振力源,减速器箱体是振动噪声的传递体,减速器通过箱体底座把振动噪声信号传递到船体或者其他结构上[5]。减速器设计成腔体结构,腔体内灌装阻尼材料,减速器整体模型为层状结构,通过约束阻尼结构建模理论,耦合结构有限元分析以及耦合结构约束阻尼分析方法,建立弹性阻尼约束和吸振结构模型如图1所示。

|

图 1 动力学模型 Fig. 1 Dynamical model |

动力学基本方程为:

| $[ M]\{ \ddot{ x}\} + [ C]\{ \dot x\} + [{ K}(t)]\{{ x}\} = \{{ F}(t)\} {\text{。}}$ |

其中:[M]为质量矩阵,对角元之外是0;[C]为不包含损耗因子的结构阻尼矩阵;[K]是刚度矩阵;

| $\begin{align}&\left[{ M} \right] \!\!=\!\! \left[\!\!\!{\begin{array}{*{20}{c}}{{M_{11}}} &\!\!\!\!\! 0 &\!\!\!\!\! 0 &\!\!\!\!\! 0\\0 &\!\!\!\!\!{{M_{22}}} &\!\!\!\!\!0 &\!\!\!\!\!0\\0 &\!\!\!\!\!0 &\!\!\!\!\!{{M_{33}}} &\!\!\!\!\!0\\0 & \!\!\!\!0 &\!\!\!\!0 &\!\!\!\!{{M_{44}}}\end{array}}\!\!\!\right]\!{\text{,}}\!\!\left[ { G} \right] \!\!=\!\! \left[\!\!\!{\begin{array}{*{20}{c}}{{G_{11}}} &\!\!\!\!{{G_{12}}} &\!\!\!\!{{G_{13}}} & \!\!\!\!{{G_{14}}}\\{{G_{21}}} &\!\!\!\!{{G_{22}}} &\!\!\!\! {{G_{23}}} &\!\!\!\!{{G_{24}}}\\{{G_{31}}} &\!\!\!\!{{G_{32}}} &\!\!\!\!{{G_{33}}} & \!\!\!\!{{G_{34}}}\\{{G_{41}}} & \!\!\!\!{{G_{42}}} &\!\!\!\! {{G_{43}}} &\!\!\!\!{{G_{44}}}\end{array}}\!\!\!\right]\!\!{\text{,}}\\&\left[ { K} \right] = \left[ {\begin{array}{*{20}{c}}{{K_{11}}} & {{K_{12}}} & {{K_{13}}} & {{K_{14}}}\\{{K_{21}}} & {{K_{22}}} & {{K_{23}}} & {{K_{24}}}\\{{K_{31}}} & {{K_{32}}} & {{K_{33}}} & {{K_{34}}}\\{{K_{41}}} & {{K_{42}}} & {{K_{43}}} & {{K_{44}}}\end{array}} \right]{\text{。}}\end{align}$ |

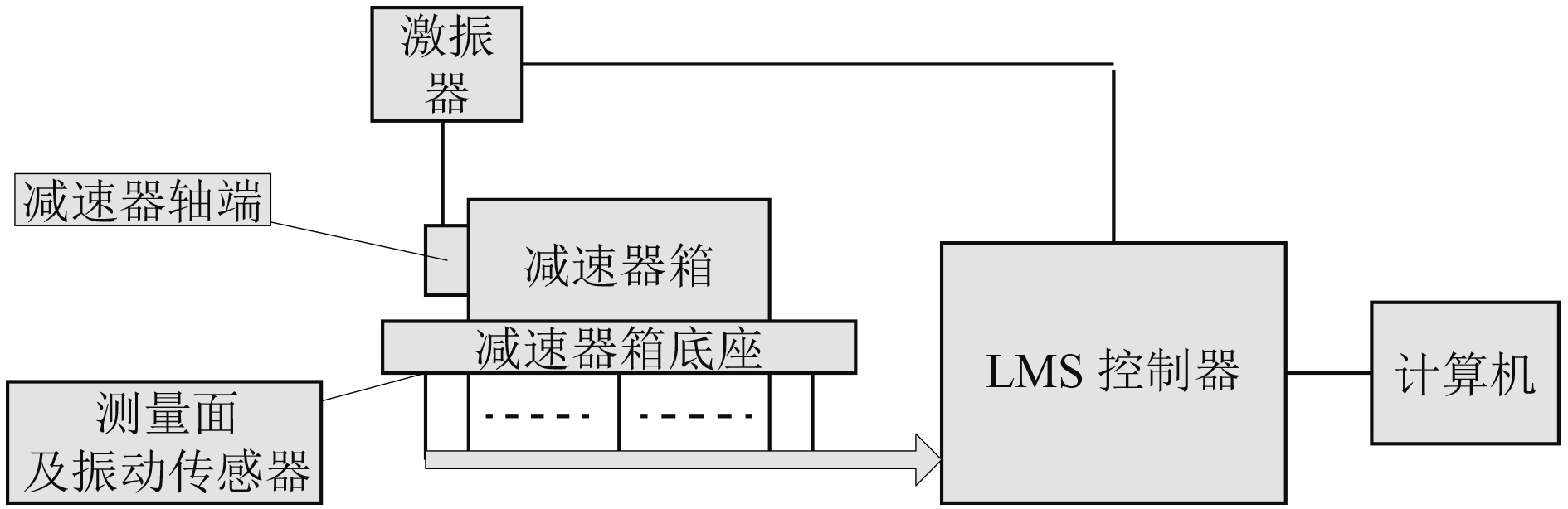

在整个试验分析系统中,齿轮箱箱体看作是二阶弹簧阻尼振动系统。减速器箱体受到轮齿的啮合振动,制造装配误差造成的齿轮轴的周期偏心脉动激励,齿轮轴的扭转振动激励等,受以上激振力的耦合作用,齿轮会产生扭转振动。减速器通过轴承和轴承座将齿轮传动的激励传递到箱体上,最终通过箱体底座外传。通过以上分析,可以把减速器箱体底座作为试验测量的工作面。试验原理框图如图2所示。

|

图 2 试验原理框图 Fig. 2 Schematic diagram of experiment |

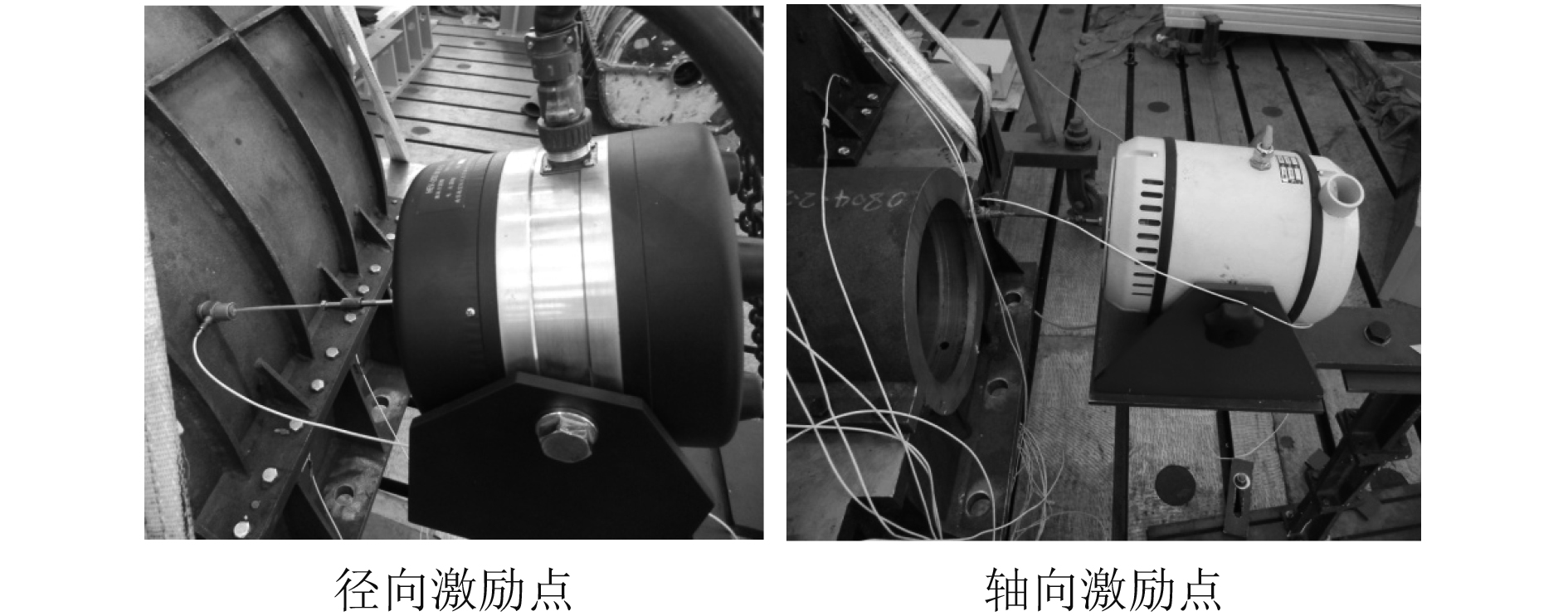

根据本试验的试验要求,需要将灌装阻尼吸能材料前后的减速器在自由状态条件下进行测试。自由状态要求2种各个坐标不允许与地面相连接,自由状态下设备有3个平移模态和3个转动模态共6个刚体模态[6]。平移模态通过质量确定,转动模态通过转动惯量确定,在自由状态下刚体模态对应的固有频率基本为0。同时,自由状态要求设备不允许与地面连接,且支承方式的悬挂点最好尽可能选在所讨论的模态节点附近,为保证系统的可辨识性,另外模态测试前充分考虑了激励点的位置对试验的影响。本次试验对象质量较大,激振器和传感器附加质量的影响可忽略不计。为保证能激励出2 000 Hz内的所有模态,试验决定采用多输入多输出的模态参数识别方法,即MIMO方法[7]。为保证激振器能提供足够的能量使各测试点所测得的信号有足够大的信噪比,又不至于由于激励力过大而引起局部信号失真,在考虑到激振器的安装和固定方便的前提下,最终决定选取外壳处沿径向方向和输入端处沿轴向方向进行激励(见图3)。选择位于不同侧的2个位置进行激励,用来确保量足够以激励出减速器所有模态。使各测点所测的信号具有较好的信噪比,又能避免由于激励位置距离太近而引起靠近激振点位置处振动信号过大,而远离激振点位置振动信号微弱的问题。同时对试件进行2个方向的激励,可以保证能激励出系统各方向上的耦合和整体模态,尽可能避免出现模态丢失现象。

|

图 3 激励点布置位置 Fig. 3 Location of incentive points |

本试验采用电磁式激振器,采用随机激励方式进行激励。采用激振器进行随机激励,外部悬挂装置不可避免的会与待测结构发生一些碰撞,带来测试干扰误差,为减小这种原因导致的误差试验只可能采用纯随机激励,而不能采用纯随机激励和猝发随机相结合的方式。采用纯随机激励时,频响函数的基础是数据采集和FFT技术[8]。

2.2 工作变形试验过程悬挂减速器,并调整至合理高度,安装信号采集系统和激振系统。选定2个信号采集点作为激振点,安装力传感器,并同时对信号采集系统通道进行设置。加速度传感器粘贴,测量系统、激振系统准备就绪,启动激振系统,开始信号采集,并对试验设备进行调试。预检测,调整试验设备,合理调整激振点和测量点。工作变形试验过程原理如图4所示。

|

图 4 试验过程原理图 Fig. 4 Schematic diagram of testingprocess |

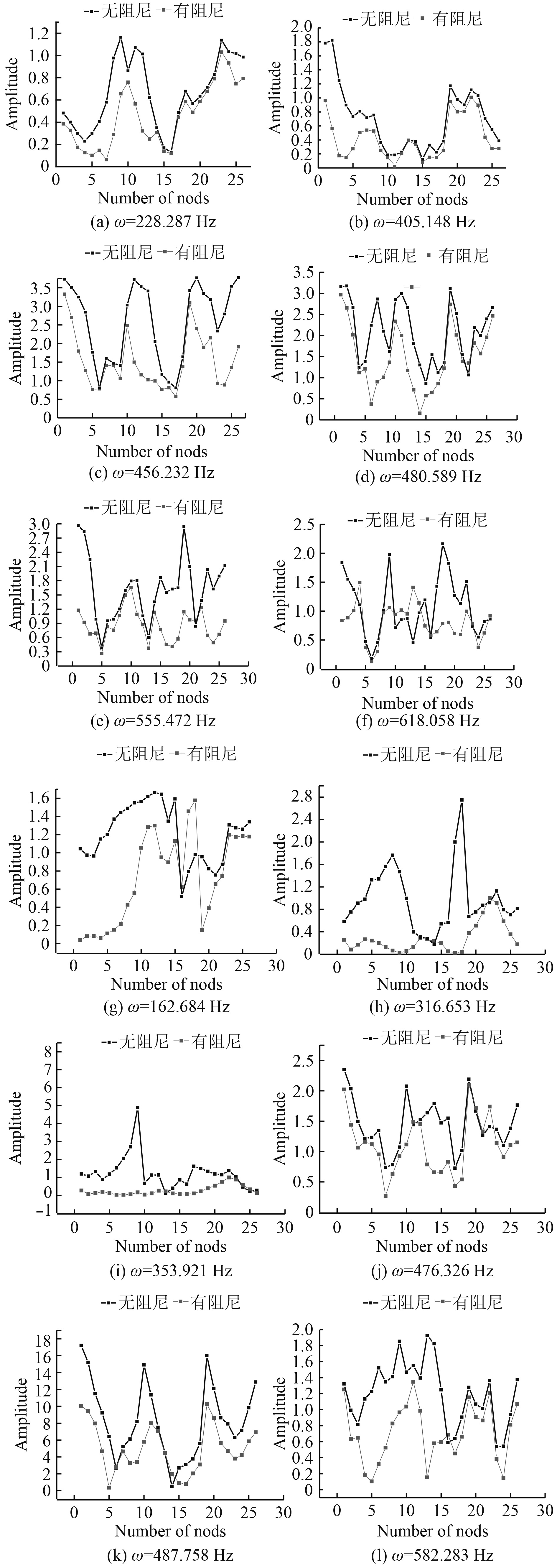

根据以上数据绘制各测点在有/无阻尼情况下在不同频率下的工作变形曲线对比如图5所示,图中可以清楚地看出灌装阻尼后结构减振效果得到显著提高。

|

图 5 不同频率下工作变形曲线图 Fig. 5 The graph of working strain on different frequency |

可知,灌装阻尼材料后整体工作变形减小,以测点1为例,在各阶频率下工作变形降低了41.9%。

4 结 语本文对减速器箱体工作变形进行试验和分析,对试验方法的原理和具体实现形式进行阐述。通过减速器灌装阻尼材料前后箱体的工作变形分析,在相同的激振条件下,减速箱支座支撑面的工作变形,在灌装阻尼材料后整体表现为工作变形减小。这说明减速器在灌装阻尼材料后,减速器的振动传递到箱体支座支撑面的响应减小,降低了振动噪声的响应,起到了降噪效果。

| [1] |

王旭东. 船用齿轮箱振动分析及结构噪声预估[D]. 重庆: 重庆大学, 2006: 1–10.

|

| [2] |

于洋, 戴光昊, 朱振荣, 等. 行星齿轮减速器振动噪声特性仿真分析[J]. 舰船科学技术, 2014, 36(6): 111-116. DOI:10.3404/j.issn.1672-7649.2014.06.022 |

| [3] |

胡宗成, 王娟, 王隽, 等. 舰船大功率减速器动态抗冲击性能分析[J]. 舰船科学技术, 2008, 30(4): 50-53. DOI:10.3404/j.issn.1672-7649.2008.04.009 |

| [4] |

李润方, 王建军. 齿轮系统动力学[M]. 北京: 科学出版社, 1997: 11–17.

|

| [5] |

梁鲁, 申智春, 齐晓军, 等. 整星阻尼减振方案及试验结果分析[J]. 上海航天, 2008(4): 39-45. DOI:10.3969/j.issn.1006-1630.2008.04.010 |

| [6] |

INAUDI JA. Modulated homogeneous friction: a semi-active damping strategy[J]. EESD, 1997, 26(3): 361-376. |

| [7] |

INMAN D J, GARCIA E, POKINES B. Issues in slewing an active structure. U. S. -Japan workshop on smart/intelligent materials and systems, 1990. 3. 19~23: 199~210

|

| [8] |

孙亚飞, 陈仁文, 徐志伟, 等. 应用粘弹阻尼材料的飞机座舱振动噪声控制实验研究[J]. 机械科学与技术, 2003, 22(3): 480-483. DOI:10.3321/j.issn:1003-8728.2003.03.045 |

2018, Vol. 40

2018, Vol. 40