2. 中国船舶科学研究中心,江苏 无锡 214082

2. China Ship Scientific Research Center, Wuxi 214082, China

热气机具有效率高 、污染小、低负荷时经济性好等优点,在潜艇动力装置和绿色船舶上有良好前景[1]。冷却器是热气机的重要组成部分,一般采用管式横流式水冷冷却器。船用热气机的冷却器热量传递过程中,需要水泵驱动,带来能耗和噪声问题[2]。热管作为高效导热元件,无需外加动力且传热系数极高,将热管用于热气机,在保证换热性能的同时,可降低冷却功耗、减少噪声。

早在20世纪80年代,羊冀贤[3]基于热管的热阻理论设计船用热管回收废气余热,并评价其实际使用效果。近年来,热管还被用于舰船雷达T-R组件、空调系统、发电机等船舶设备[4 – 6]。缪红建等[7]对船用热管的安装结构提出了多种设计,便于热管安装使用。余涛等[2]针对热管冷却替代舰船传统水冷系统后的换热性能分析研究,认为多级热管冷却系统有接近水冷系统的换热性能。但目前,将热管应用于船用热气机的研究较少,且缺乏热管对热气机的性能影响分析。

本文将设计针对船用热气机的热管式冷却器,并给出传热分析和功率分析。以P40发动机为例,通过数值模拟和功率计算,分析不同转速和热管长度下,热气机死体积比和冷却器内工质温度对发动机功率的影响,验证设计可行性。

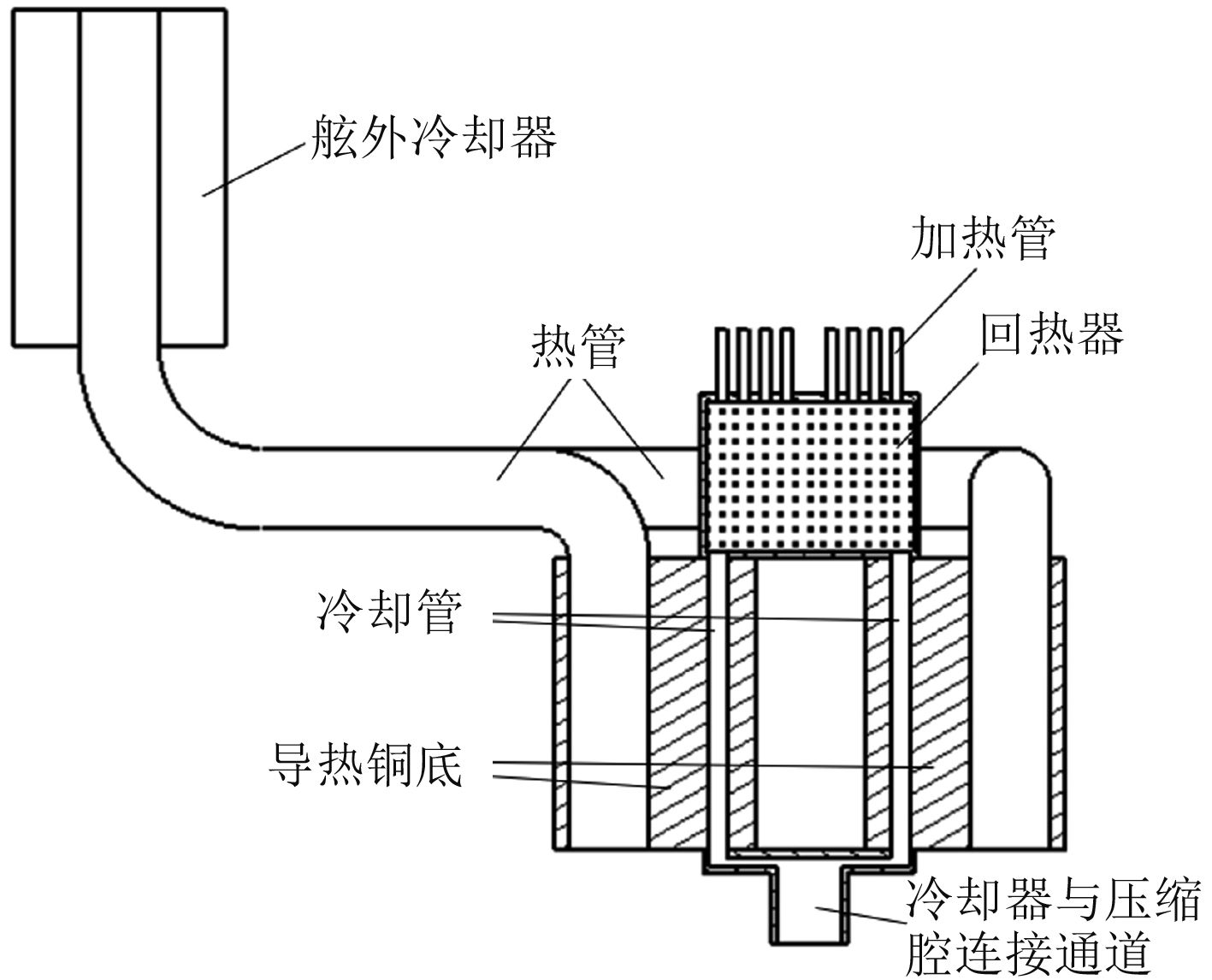

1 设计方案与理论分析 1.1 设计方案船用热气机舷外热管式冷却器设计结构如图1所示。热气机冷却器的冷却管不再采用1~2 mm的小口径管束,在尽量不改变通流面积的情况下大大减少冷却管数量增大冷却管直径。每个冷却管外分别包覆导热铜底,热气机工质的热量通过导热铜底传递给热管蒸发段,最后通过舷外冷却器内的海水横掠热管冷凝段带走热量。

|

图 1 船用热气机的热管式冷却器示意图 Fig. 1 Schematic diagram of heat pipe cooler for Stirling engine |

与传统的水冷冷却器相比,热管式冷却器不需要冷却水泵驱动,热管绝热段可保证热量远距离传输,相当于提高了热气机的输出功率并且减少了水泵噪声。

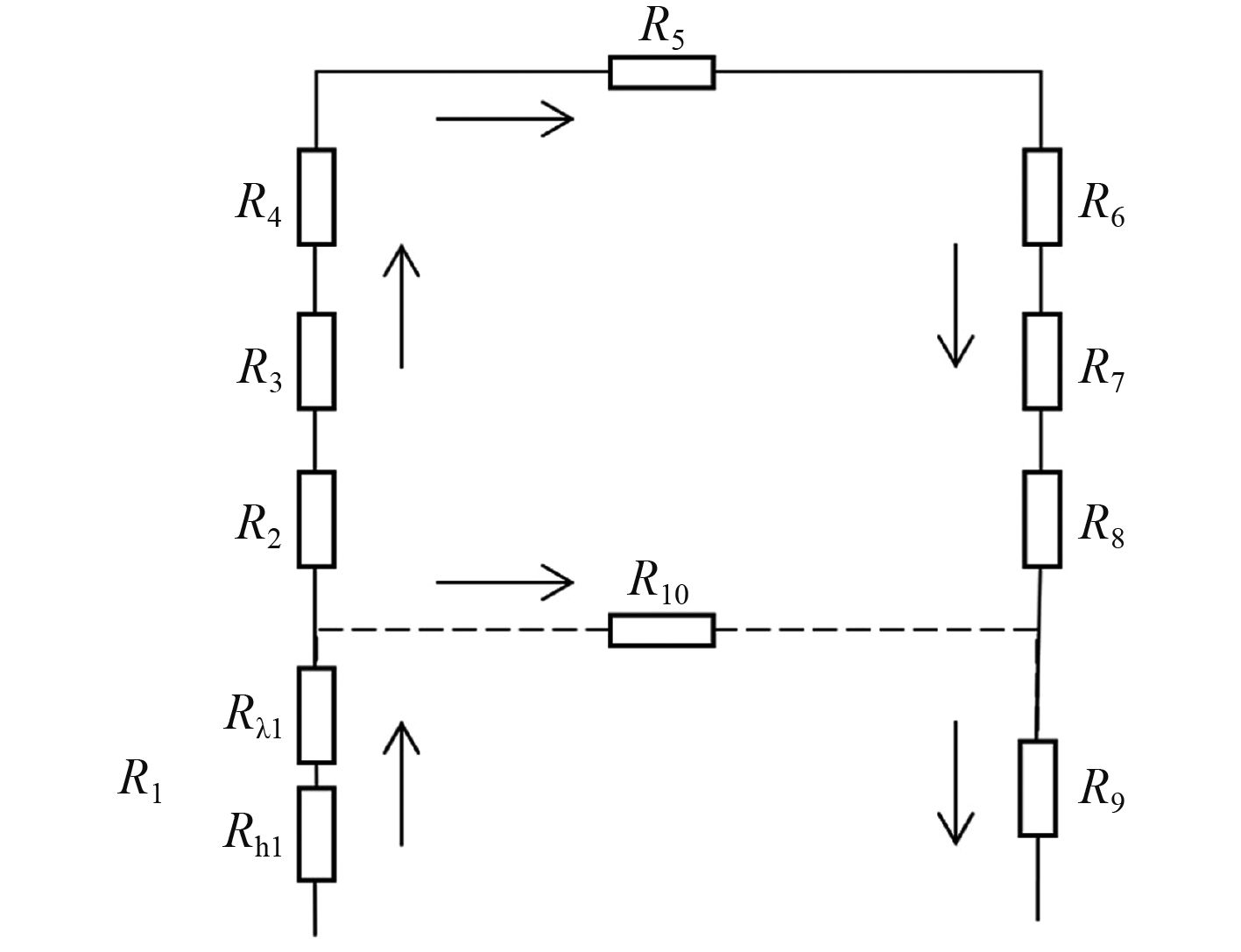

1.2 热阻分析如图2所示,重力无芯热管式冷却器传递热量过程中需要克服一系列热阻,产生一定温降。

|

图 2 热管式冷却器热阻图 Fig. 2 Thermal resistance model of heat pipe cooler |

蒸发段外表面传热热阻R1由冷却管内表面传热热阻Rh1和热管式冷却器铜底导热热阻Rλ1组成,取决于热气机内工质流动状况和导热铜底结构;冷凝段外表面传热热阻R9由舷外冷却器内海水流速决定。R2为蒸发段管壁的径向热阻,R3为蒸发段径向热阻,R4为蒸发段气—液交界面蒸发热阻,R5为蒸汽轴向流动传热热阻,R6为冷凝段无吸液芯径向传热热阻,R7为冷凝段径向热阻,R8为冷凝段管壁径向热阻,管壁轴向热阻R10很大,可忽略不计[8]。

根据热管的热流路径以壳体外表面为界,将热阻划分为内热阻和外热阻。当热管封装后,其内热阻基本固定,外热阻由热管表面传热系数决定,通过调整外热阻可以控制热管传热功率。R2~R8属于热管内部热阻,故热管内部导热系数为

| $\lambda = \frac{{{L_e}}}{{\displaystyle\frac{{\text{π} d_o^2}}{4}\mathop \sum \nolimits_2^8 R}}{\text{。}}$ | (1) |

式中:do为热管直径;Le为热管的有效长度,m。

1.3 功率分析根据施密特分析法可以得到忽略热气机转速和工质性质影响的无因次功系数,考虑温度比、相位角和无益容积比的修正,可得修正后的热气机无因次功系数。

修正前无因次功系数

| $Z = {\text{π}}i \left( {1 - \tau } \right)\frac{\delta }{{1 + {{\left( {1 - {\delta ^2}} \right)}^{\frac{1}{2}}}}}\sin \theta {\text{,}}$ | (2) |

修正后无因次功系数

| $Z' = Z \cdot {F_T}\left( T \right) \cdot {F_\varphi }\left( \varphi \right) \cdot {F_\chi }\left( \chi \right){\text{,}}$ | (3) |

温度比修正系数

| ${F_T}\left( T \right) = \frac{1}{{1.0136 + 0.00104{e^{8.56\tau }}}}{\text{,}}$ | (4) |

相位角修正系数

| ${F_\varphi }\left( \varphi \right) = \frac{1}{{1.4275 - 3.6167 \times {{10}^{ - 3}}\varphi }}{\text{,}}$ | (5) |

死体积比修正系数

| ${F_\chi }\left( \chi \right) = \left( {0.02\chi + 1.02} \right){\text{,}}$ | (6) |

无益容积比

| $\chi = \frac{{{V_D}}}{{{V_E}}}{\text{,}}$ | (7) |

温度比

| $\tau = \frac{{{T_C}}}{{{T_E}}}{\text{,}}$ | (8) |

扫气容积比

| $\kappa = \frac{{{V_C}}}{{{V_E}}}{\text{,}}$ | (9) |

中间变量

| $\delta = \frac{{{{\left( {{\tau ^2} + {\kappa ^2} + 2\tau \kappa \cos \varphi } \right)}^{\frac{1}{2}}}}}{{\left( {\tau + \kappa + \frac{{4\chi \tau }}{{1 + \tau }}} \right)}}{\text{,}}$ | (10) |

中间变量

| $\theta = {\tan ^{ - 1}}\left( {\frac{{\kappa \sin \varphi }}{{{\tau ^2} + \kappa \cos \varphi }}} \right){\text{。}}$ | (11) |

式中:TC,TE为冷腔和热腔中工质温度,K;VC,VE为冷腔和热腔的扫气容积,cm3;VD为无益容积,cm3;φ为活塞相位角[9 – 10]。

根据无因次功系数可以建立基本功率方程,得到热气机指示功率。

| ${\text{基本功率:}}{P_{out}} = N \cdot {P_m} \cdot {V_E} \cdot Z{\text{,}}$ | (12) |

| ${\text{指示功率:}}{P_i} = {P_{out}} - \Delta P{\text{。}}$ | (13) |

式中:N为发动机工作频率;Pm为工质平均循环压力,MPa;ΔP为损失功率,kW,由换热器流阻损失功率和换热器及气缸的周期换热损失功率组成[9]。

2 实例分析与数值模拟 2.1 实例设计与计算P40发动机是瑞典联合斯特林发动机公司研制的4缸双作用车用发动机,工质为氢气,额定功率40 kW,共8个冷却器。NASA Lewis研究中心给出了P40发动机不同转速、不同压力下的一系列测量数据[11]。表1为根据P40发动机设计的热管式冷却器的设计参数。

|

|

表 1 P40发动机热管式冷却器设计参数 Tab.1 Design parameters of heat pipe cooler for P40 Stirling engine |

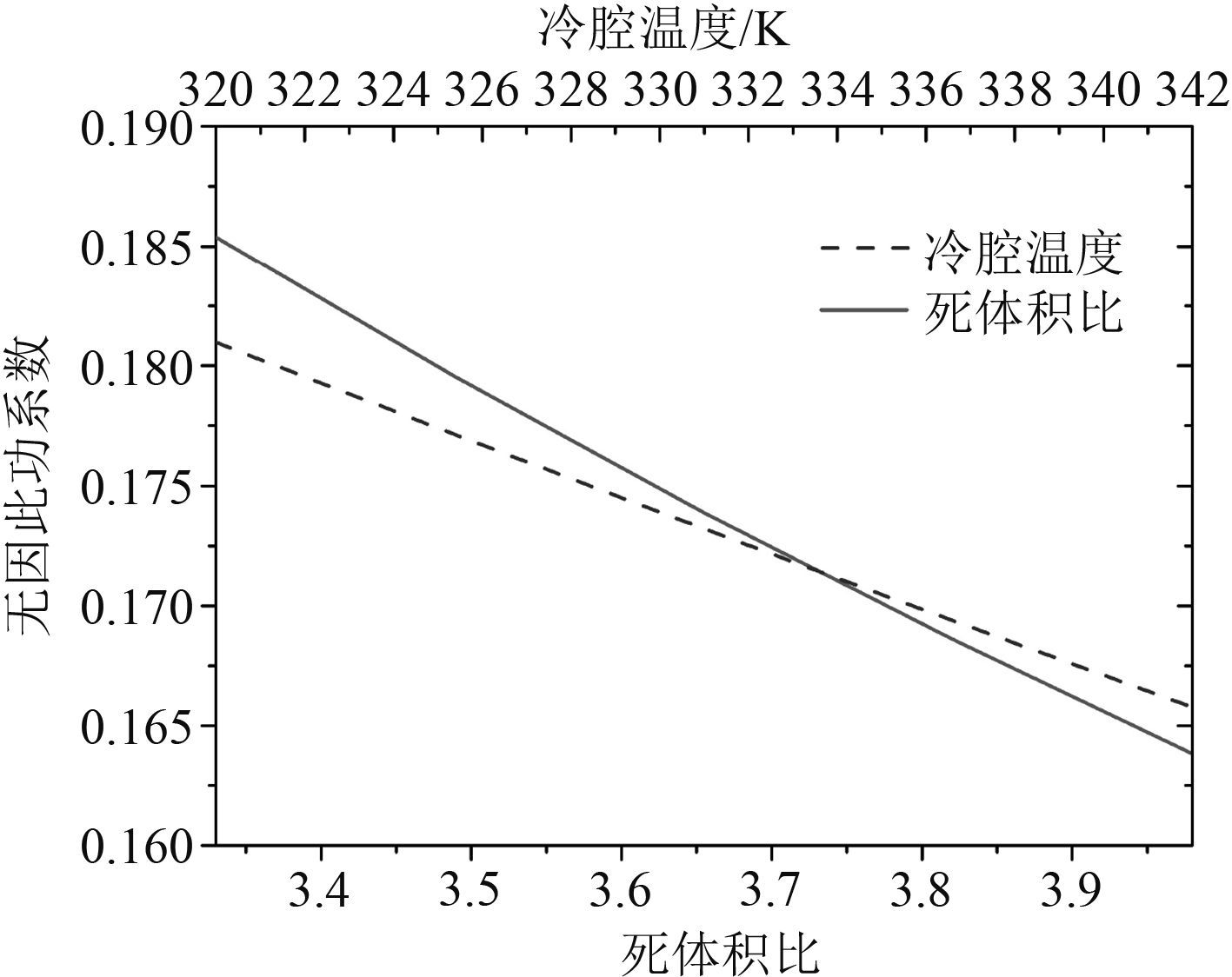

以工质平均压强15 MPa的工况为例,根据式(2)~式(11)分别计算冷腔温度330 K时死体积比对无因次功系数的影响和死体积比3.65时冷腔温度对无因次功系数的影响,结果如图3所示。针对P40发动机设计的热管式冷却器将热气机的死体积比从3提高到了3.65,无因次功系数与热气机功率随之降低。但热管式冷却器导热性能优于水冷,将降低冷腔温度,无因次功系数与热气机功率随之增加。但热管式冷却器降低的冷腔温度有限,死体积比的变化对无因次功系数的影响更大,采用热管式冷却器的P40发动机功率将低于原有水平。

|

图 3 死体积比和冷腔温度对P40发动机无因次功系数的影响 Fig. 3 Influence of changing dead volume and compression chamber temperature on dimensionless power coefficient |

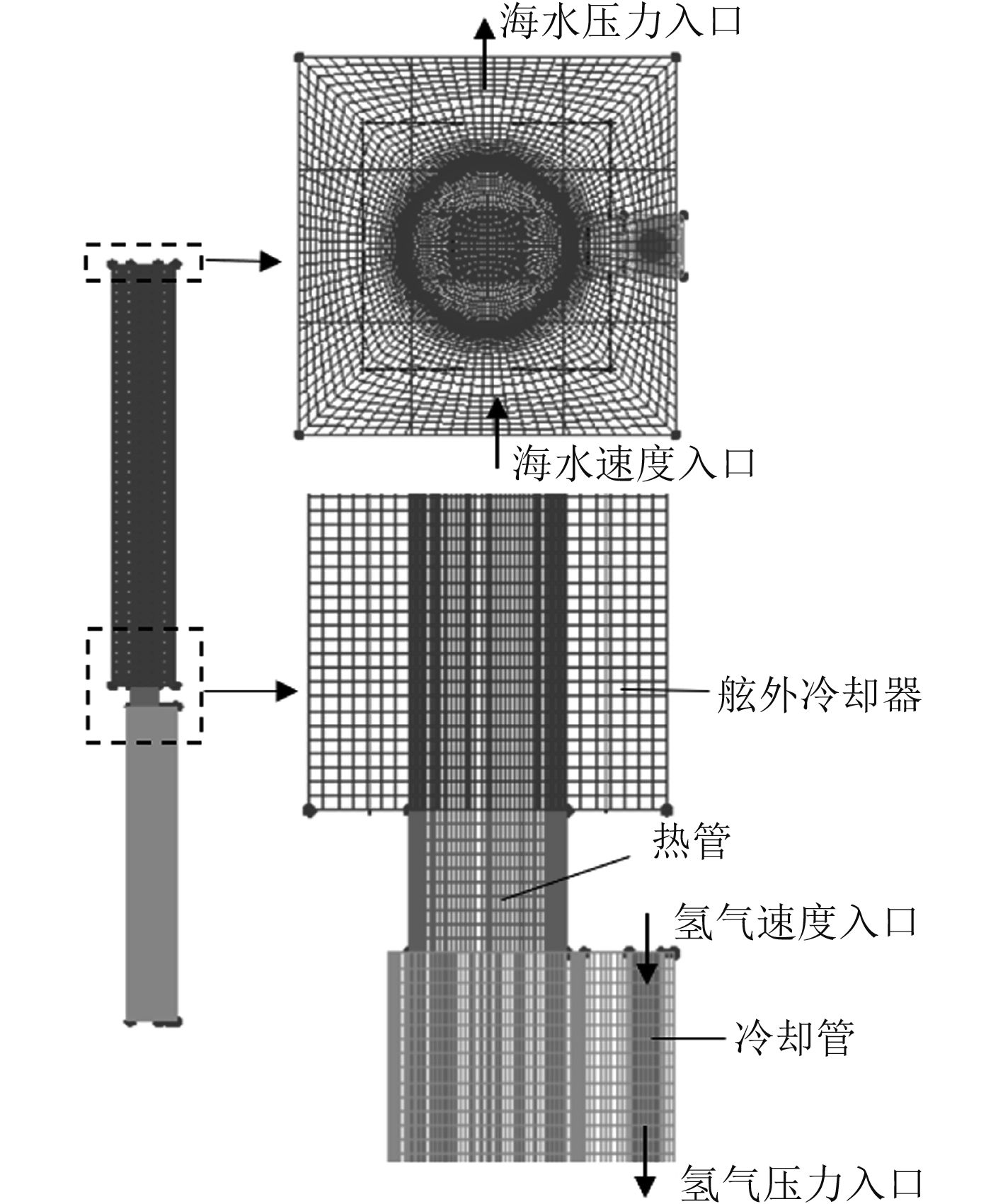

P40发动机的热管式冷却器有10根热管且互不接触,故选取其中一根热管数值模拟。为简化模型,做如下假设:1)将热管绝热段简化为一段10 mm的连接段;2)热管简化为一根高导热系数固体棒;3)忽略热管式冷却器与空气接触的表面的热辐射与对流换热;4)忽略冷却器氢气振荡流的过程,以平均来流速度和平均压强进行稳态计算。几何模型如图4所示。

|

图 4 几何模型 Fig. 4 Geometric model |

根据NASA实验数据[11],选择15 MPa下1 413 r/min,2 002 r/min,2 999 r/min,4 000 r/min的工况进行计算,并以4 000 r/min的工况为参照组,改变蒸发段长度和冷凝段长度进行计算。计算工况和材料参数见表2和表3。其中,氢气入口温度根据NASA实验数据确定。根据经验认为海水流速约为船舶航速的一半,热气机功率与船航速的三次方成正比,因此海水流速也与转速相对应。氢气与铜底接触面、铜底与热管蒸发段接触面、海水与热管冷凝段接触面均设为耦合传热,数值方法选择SIMPLE算法,采用标准k-ε模型描述湍流,对各方程采用一阶迎风格式进行离散标准算法进行求解。

|

|

表 2 计算工况 Tab.2 Working conditions |

|

|

表 3 材料参数 Tab.3 Material parameters |

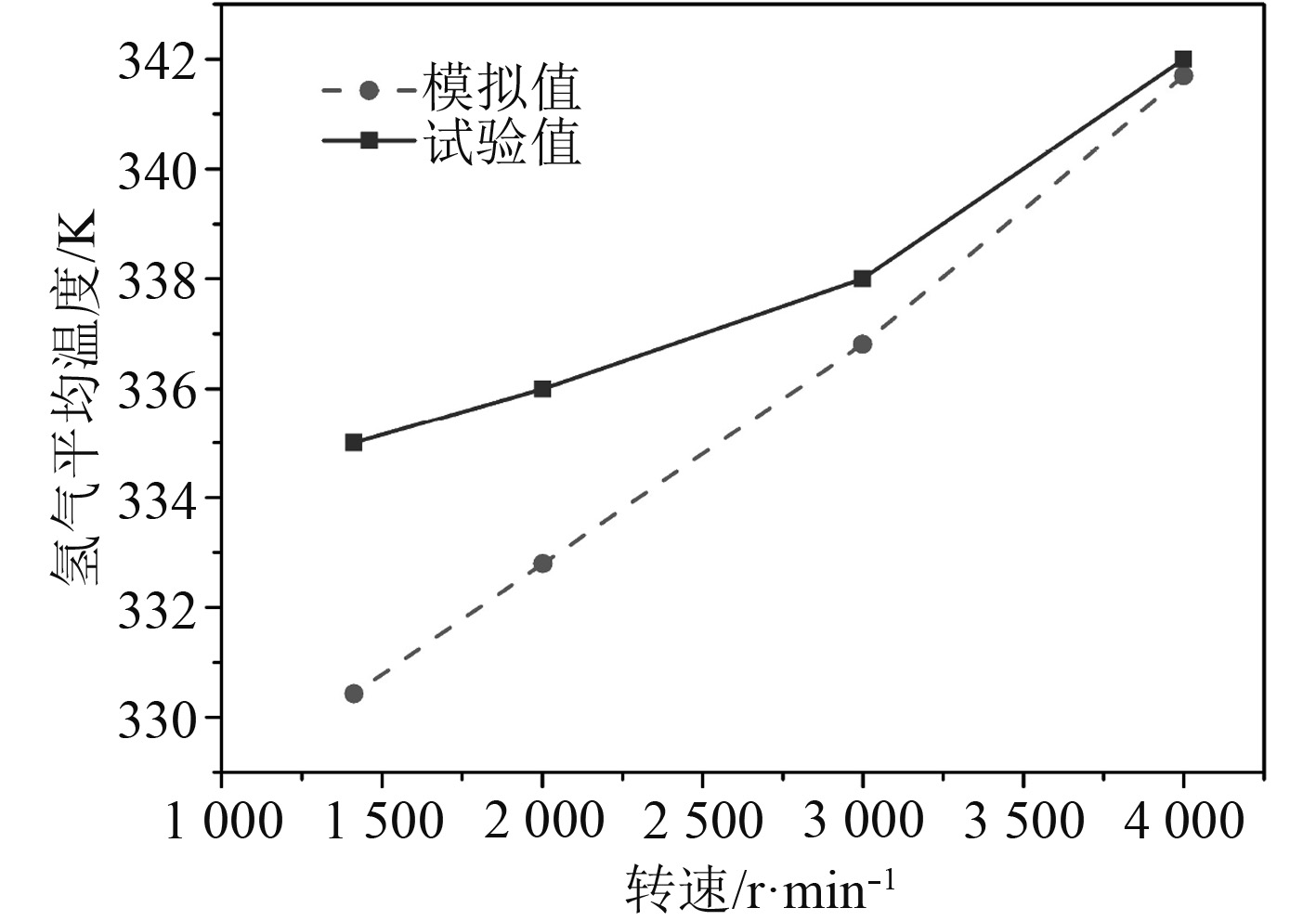

选取工况1~工况4进行数值模拟,在发动机死体积比为3.65的情况下,冷却器内氢气的平均温度如图5所示。在高转速区域,氢气均温与实验数据相差不大,满足散热需求,随着转速的降低,氢气换热更为充分,冷却器内氢气温度下降明显,散热效果优于水冷冷却器。1 413 r/min工况下,氢气均温比实验数据下降4.42 K。

|

图 5 改变转速对氢气平均温度影响 Fig. 5 Influence of changing rotational speed on average temperature of hydrogen |

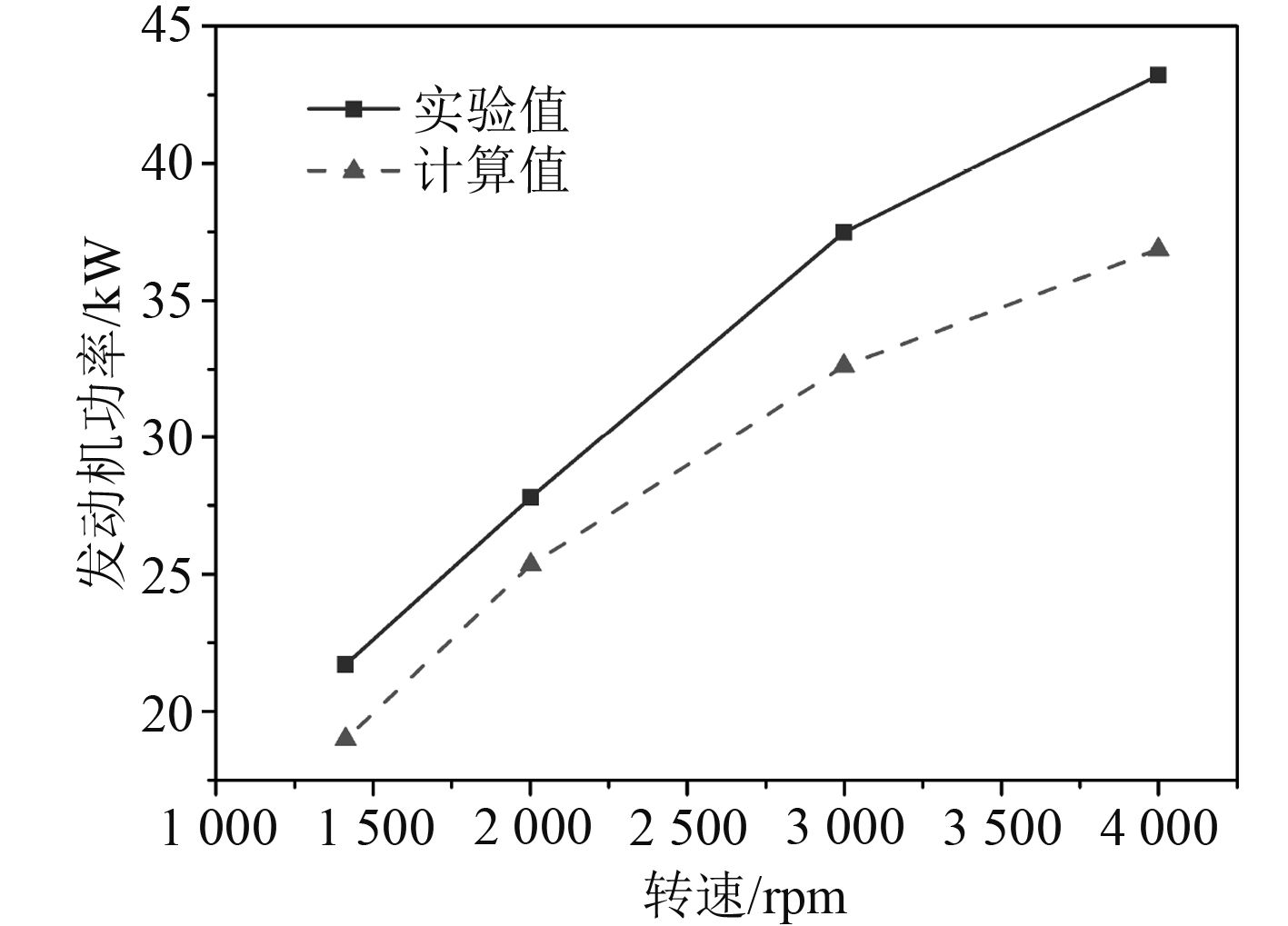

根据数值模拟结果,将氢气均温作为冷腔温度代入式(2)~式(13)计算,可得不同转速下的P40发动机功率,如图6所示。虽然采用热管式冷却器的P40发动机由于死体积比的增大,功率低于采用水冷的发动机,但随着转速的降低,功率差值在逐渐缩小。且热管式冷却器无需外加动力,减少了冷却功耗,因此,水冷与热管冷却的发动机输出功率差值进一步缩小。低转速区域,采用热管式冷却器的P40发动机性能接近采用水冷的发动机。

|

图 6 改变转速对发动机功率影响 Fig. 6 Influence of changing rotational speed on power |

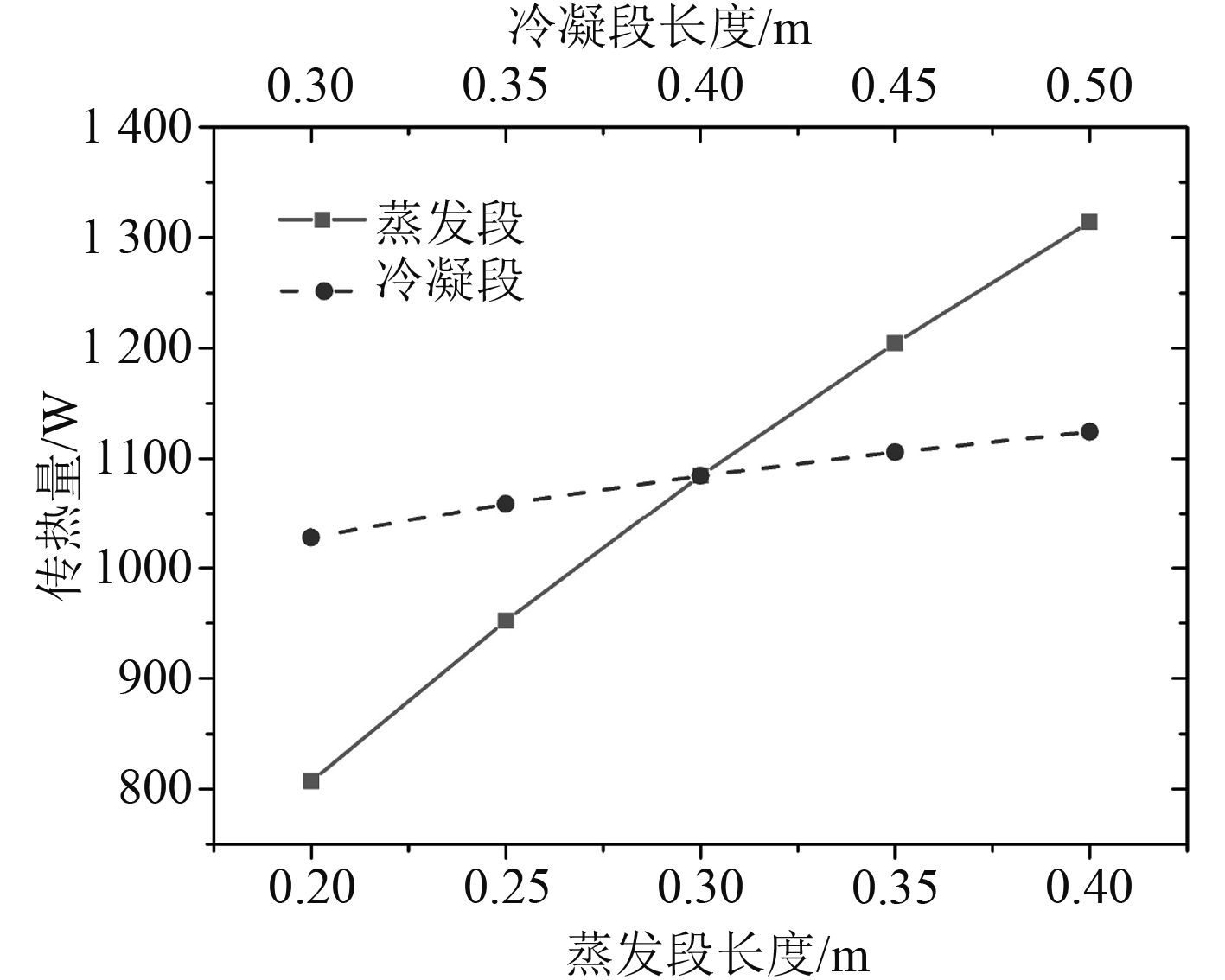

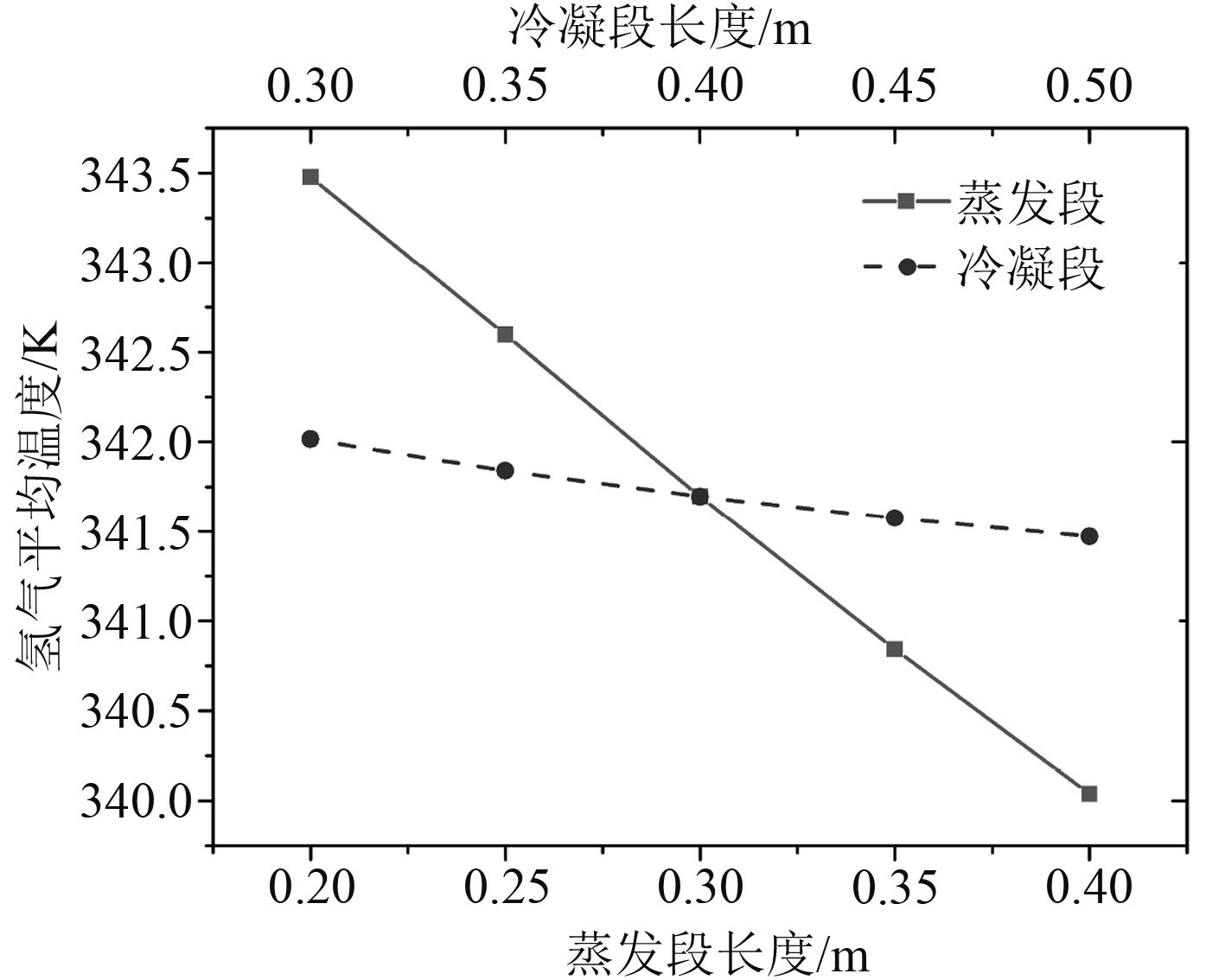

选取工况4~工况12进行数值模拟,在氢气入口温度不变的情况下,分别改变蒸发段和冷凝段长度,氢气均温变化如图7所示,热管换热量变化如图8所示。改变蒸发段长度对冷却器内氢气温度影响更大,蒸发段长度越大,氢气换热面积越大,换热越充分,氢气温度下降越多,换热量越大。但增加蒸发段长度的同时将增大发动机死体积比,由图3可知,死体积比对功率影响更明显,增加蒸发段长度将降低发动机功率。由图8可知,热管蒸发段长度降低将大大减少热管式冷却器带走热量,换热量无法满足要求,冷却器内氢气温度将升高,发动机性能恶化。因此,为满足P40发动机散热需求,保证氢气均温不高于342.15 K,热管蒸发段选择0.3 m比较适合。

|

图 7 改变热管长度对氢气平均温度的影响 Fig. 7 Influence of changing length of heat pipe on average temperature of hydrogen |

|

图 8 改变热管长度对热管传热量的影响 Fig. 8 Influence of changing length of heat pipe on heat transfer quantity |

改变冷凝段长度对氢气温度影响不大,冷凝段长度增加,氢气温度略有降低,换热量略有增加。但增加冷凝段长度并不会增大发动机死体积比,因此由图3可知,冷凝段长度的增加将提高发动机功率,但功率增加不大。

4 结 语本文提出了针对船用热气机的舷外热管式冷却器设计方案,并给出了基于施密特分析的功率分析方法。以P40发动机为例,验证了设计方案的可行性,并得到以下结论:

1)热管式冷却器会降低工质温度增大热气机死体积比,最终降低热气机输出功率;

2)低转速区域,热管式冷却器性能较好,输出功率接近采用水冷冷却器的热气机;

3)热管蒸发段长度会降低热气机功率,需根据散热需求确定;冷凝段长度对热气机功率影响不大。

因此,热管式冷却器设计行之有效,且热管式冷却器更适合中低转速大功率热气机。

| [1] |

G. 船用热气机[J]. 船舶工程, 1984(4): 5, 38-43. G. Marine stirling engine[J]. Ship Engineering, 1984(4): 5, 38-43. |

| [2] |

余涛, 张硕, 周爱民, 等. 热管技术在舰船冷却系统的适用性研究[J]. 舰船科学技术, 2015, 37(8): 169-172. YU Tao, ZHANG Shuo, ZHOU Ai-min, et al. Application of heat pipe on ship cooling system[J]. Ship Science and Technology, 2015, 37(8): 169-172. DOI:10.3404/j.issn.1672-7649.2015.08.036 |

| [3] |

羊冀贤. 船用热管废气锅炉的设计与应用[J]. 船舶工程, 1987(2): 35-38. YANG Ji-xian. Design and application of marine heat pipe exhaust boiler[J]. Ship Engineering, 1987(2): 35-38. |

| [4] |

吴钢, 曹良强, 黄平, 等. 舰船雷达T/R组件热管冷却的仿真与实验验证[J]. 武汉理工大学学报(交通科学与工程版), 2009, 33(3): 475-478. WU Gang, CAO Liang-qiang, HUANG Ping, et al. Research of experiment verification and simulation for heat pipe cooling of T /R subassembly of radar on warship[J]. Journal of Wuhan University of Technology(Transportation science & Engineering), 2009, 33(3): 475-478. DOI:10.3963/j.issn.1006-2823.2009.03.018 |

| [5] |

吴亮东, 陈虹, 胡大炜. 热管技术在舰船上的应用分析[J]. 舰船科学技术, 2011, 33(8): 155-159. WU Liang-dong, CHEN Hong, HU Da-wei. Application of the heat pipe technique to warship[J]. Ship Science and Technology, 2011, 33(8): 155-159. DOI:10.3404/j.issn.1672-7649.2011.08.036 |

| [6] |

谢坤, 雷毅. 船舶电气设备高效冷却方案设计[J]. 舰船科学技术, 2016, 38(23): 110-115. XIE Kun, LEI Yi. High-efficient cooling scheme designed for ship electrical equipment[J]. Ship Science and Technology, 2016, 38(23): 110-115. |

| [7] |

缪红建, 高峰, 杜度, 等. 一种内置式船用热管安装结构[P]. 中国专利: CN104176226A, 2014–12-03.

|

| [8] |

FAGHRI A. Review and advances in heat pipe science and technology[J]. Journal of Heat Transfer, 2012, 134(12): 123001. DOI:10.1115/1.4007407 |

| [9] |

钱国柱, 周增新, 颜善庆. 热气机原理与设计[M]. 国防工业出版社, 1987.

|

| [10] |

SHOURESHI R. Analysis and design of Stirling engines for waste-heat recovery[D]. Massachusetts Institute of Technology, 1981.

|

| [11] |

SULLIVAN T J. NASA Lewis Stirling engine computer code evaluation[R]. National Aeronautics and Space Administration, Cleveland, OH (USA). Lewis Research Center; Sverdrup Technology, Inc. , Cleveland, OH (USA), 1989.

|

2018, Vol. 40

2018, Vol. 40