2. 中船海洋动力部件有限公司,上海 201306

2. CSSC Marine Power Components Co., Ltd., Shanghai 201306, China

柴油机的输出功率和效率,与缸内的燃油雾化性能有很大关系,如何在燃烧室中形成最适合燃烧的混合气是燃油喷射系统设计的主要任务之一。

燃油喷射的效果由燃料颗粒直径、分布、贯穿距离等空间因素决定。通过优化后雾化性能来确定所需的喷油压力、喷孔锥角、喷孔直径等参数,进而指导燃油系统设计。

燃油喷射雾化的效果测试需要专门的试验设备,对试验设备、方法及喷雾影响因素等进行研究为船用燃油系统喷雾试验设备搭建和喷雾性能研究提供一定指导和参考。

1 缸内喷雾试验方法喷油油束分为液相和气相,一般通过试验的方法分别测试。目前主要的试验方法有纹影法、Mie散射法、激光诱导荧光法和纳米火花成影法。

1.1 纹影法纹影技术是利用被测场密度变化相对于光线折射率变化的一阶导数的原理进行被测场的测量,是柴油机喷雾场测量的常用方法。纹影法不能区分喷雾场中燃油液滴和燃油蒸气,只能用于喷雾场的气相贯穿的测量。

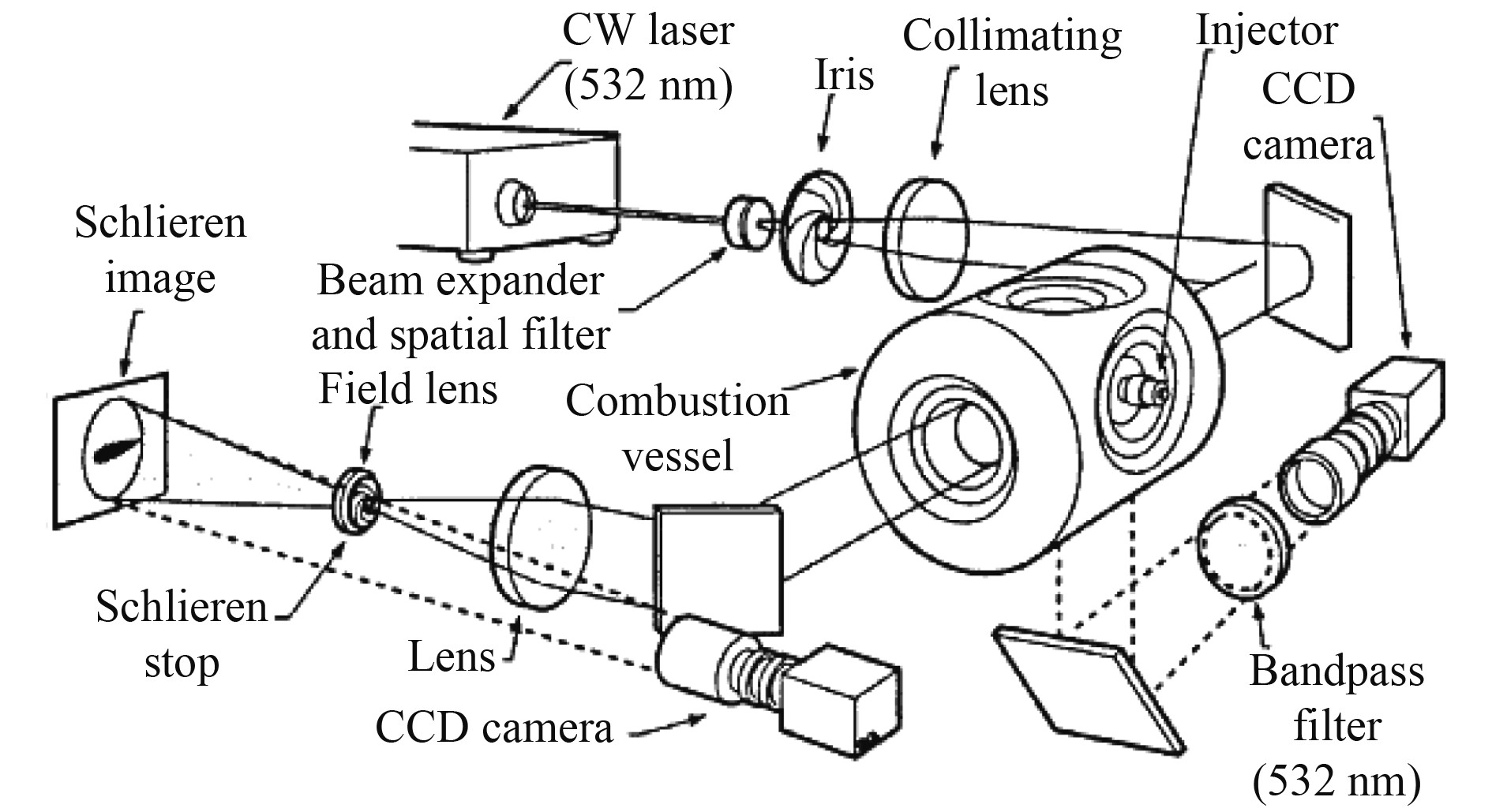

纹影法试验设备系统构成如图1所示[1],采用532 nm或308 nm的激光作为光源。燃烧室容积为1.2 L,为了观察燃烧室中的喷油和燃烧状况,燃烧室设有6个105 mm直径的观察孔,其中有3个孔装有蓝宝石玻璃。同时燃烧室设有8个直径为19 mm的小孔,其中1个安装热电偶用于测量试验前燃气温度,1个安装压电传感器用于测量混合气压力,2个用于进气,1个用于排气。气缸壁用电加热的方式来模拟缸壁温度,并防止水蒸气在玻璃上凝结。

|

图 1 纹影法测量设备系统构成图 Fig. 1 Schlieren measurement system composition diagram |

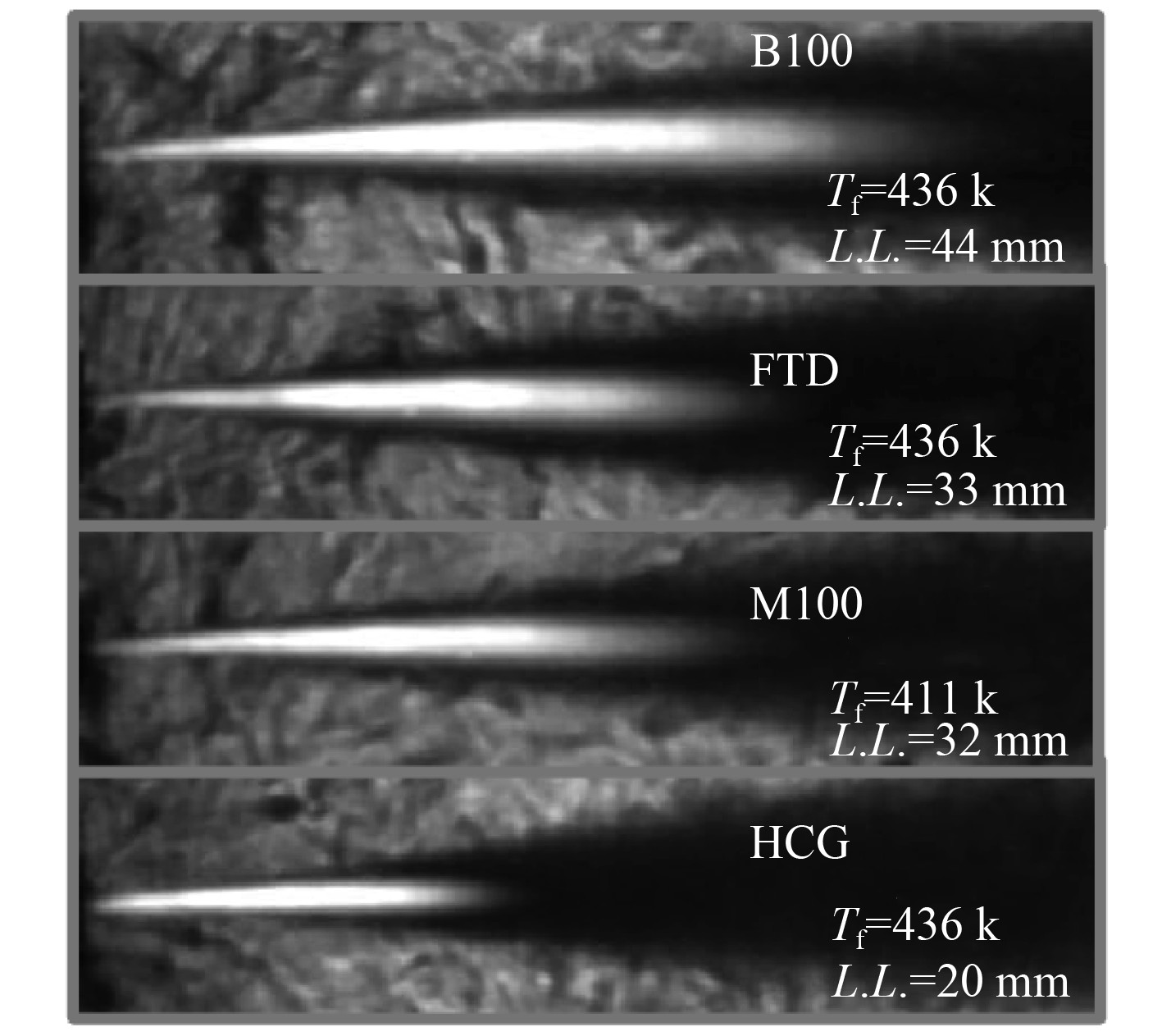

图2为纹影法成像结果,喷雾影像中黑色区域为纹影法的测量结果,白色区域为叠加Mie散射的测量结果。

|

图 2 纹影法测量图像 Fig. 2 Schlieren method for measuring images |

Mie散射原理指具有良好方向性、单色的平行激光束照射到物体表面时,激光从物面向外散射,其散射光强是粒子直径、入射光波长和散射角的函数,通过测量散射光强分布,就可以得到被测粒子的尺寸和分布。利用Mie散射原理可以获得喷雾场中液相区的液滴分布特性。散射法是测量喷雾场液相贯穿的最常用方法之一。

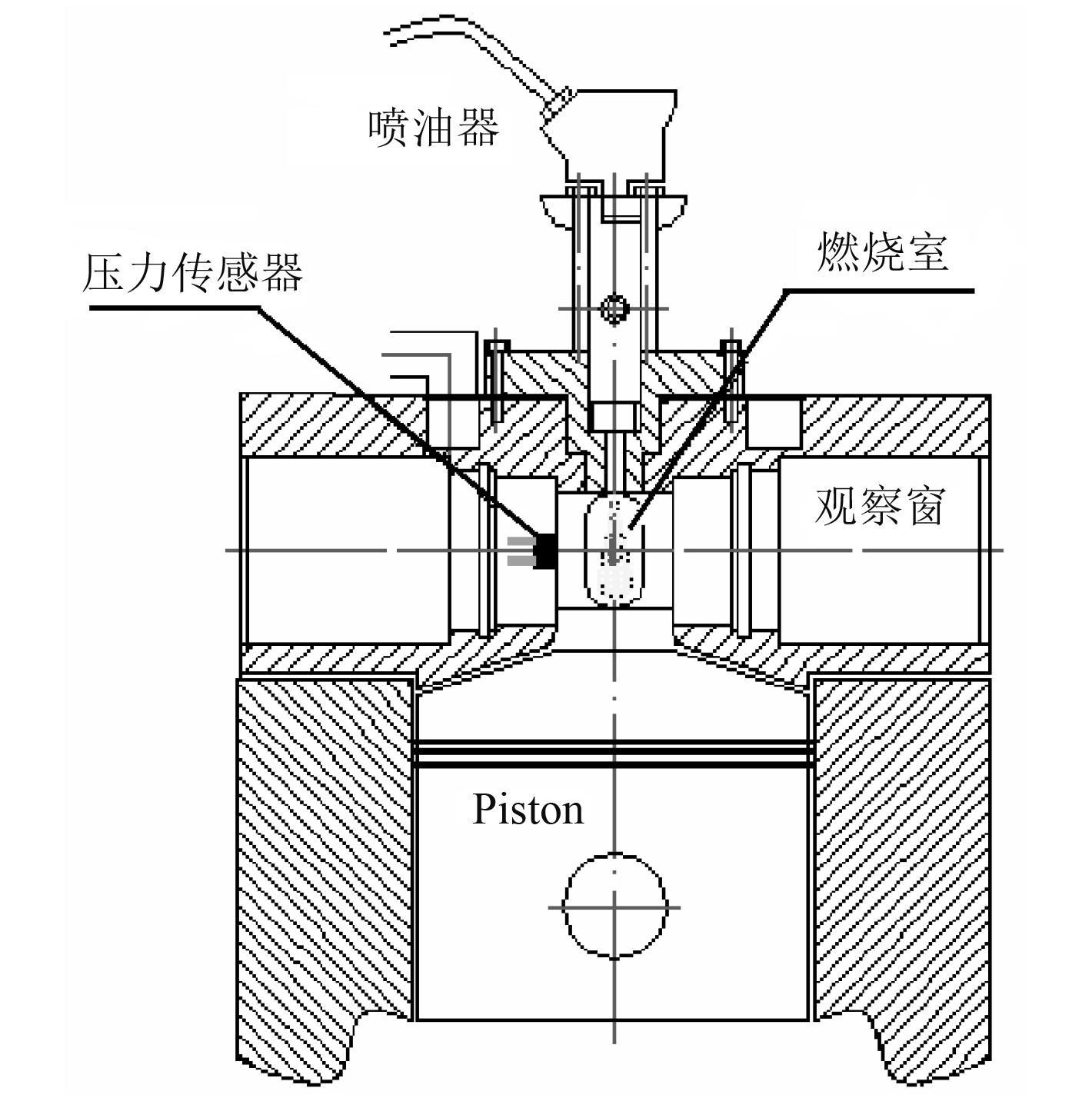

图3为燃烧室截面图[2],燃烧室直径为45 mm,高度为53 mm。燃烧室上部为喷油器安装接口,中间部分有4个垂直的通道,分别用于安装压力传感器和观察窗(石英玻璃,长49 mm,宽33 mm,厚20 mm,并使用2 mm的石棉垫圈)。喷射系统采用博世共轨系统,轨压控制在300~1 300 bar。喷孔直径为115~200 μm。

|

图 3 Mie散射试验燃烧室截面 Fig. 3 Mie scattering test combustor section |

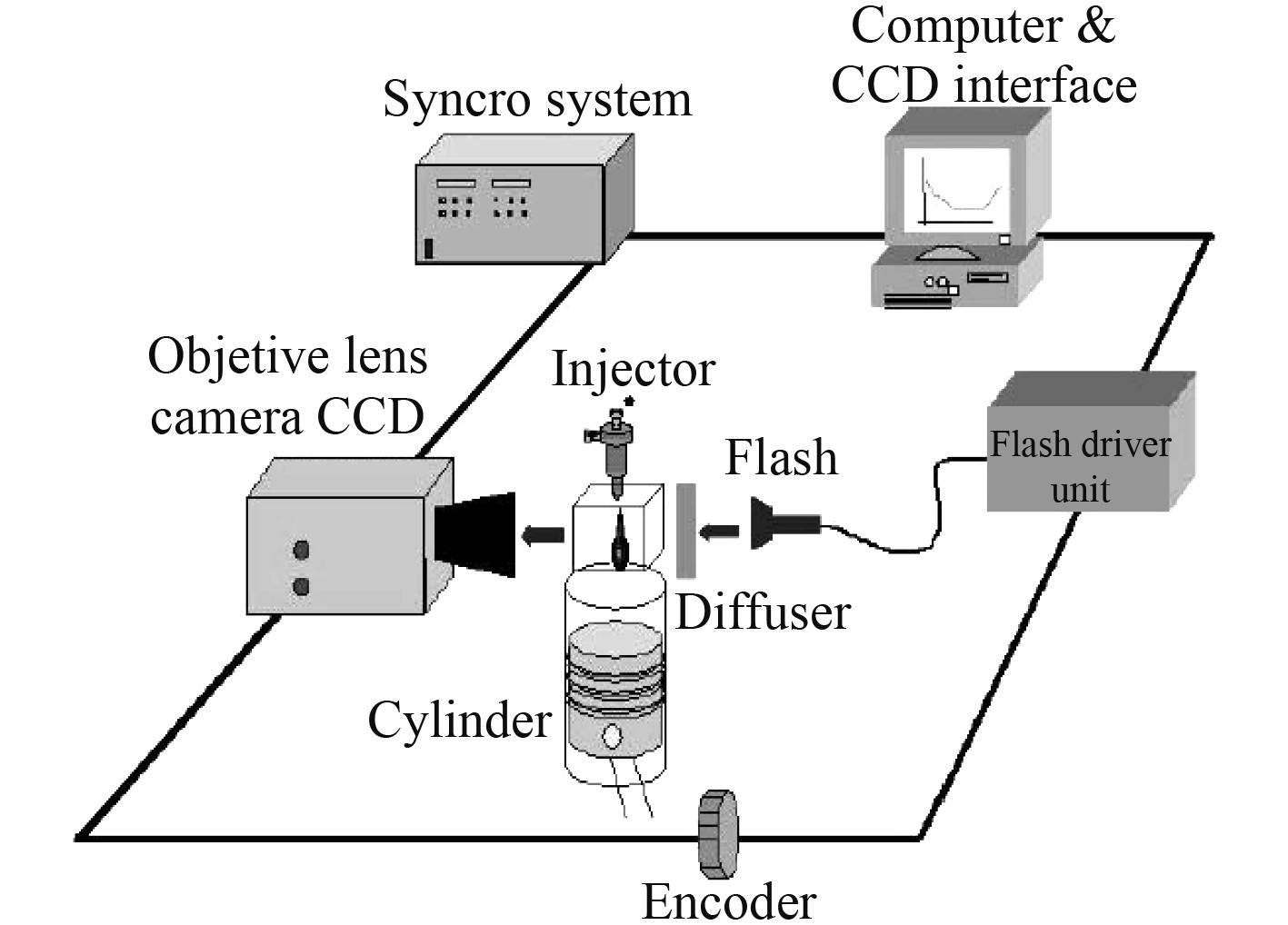

试验设备构成如图4所示,包括氙气频闪光源,散光片及彩色CCD摄像机(型号:Pulnix TMC9700,像素768x484,快门速度1/16 000),摄像机使用AVL Video-system 513D系统。

|

图 4 Mie散射试验设备 Fig. 4 Mie scattering test equipment |

光源照射到喷雾场,遇到雾化液滴发生散射,喷雾场的出射光消弱,通过CCD摄像机拍摄就可分析液相喷雾区的边缘轮廓,如图5所示。

|

图 5 CCD摄像机成像图 Fig. 5 CCD camera imaging |

当激光波长调谐到分子的某2个特定能级时,分子发生共振吸收光子能量并激发到高能态、处于高能态的分子不稳定,它通过辐射或非辐射方式释放出能量而返回到基态。分子从激发态跃迁至基态所发射出的光称为荧光。LIF法用来测量喷雾场的气相贯穿,结合Mie散射法,测量整个喷射场的状态。

1.4 纳米火花成影法纳米火花成影法是利用纳米火花发出的高强度光做为光源照射喷雾区,测量燃油液相和气相喷射,同时还能测量喷射液滴。

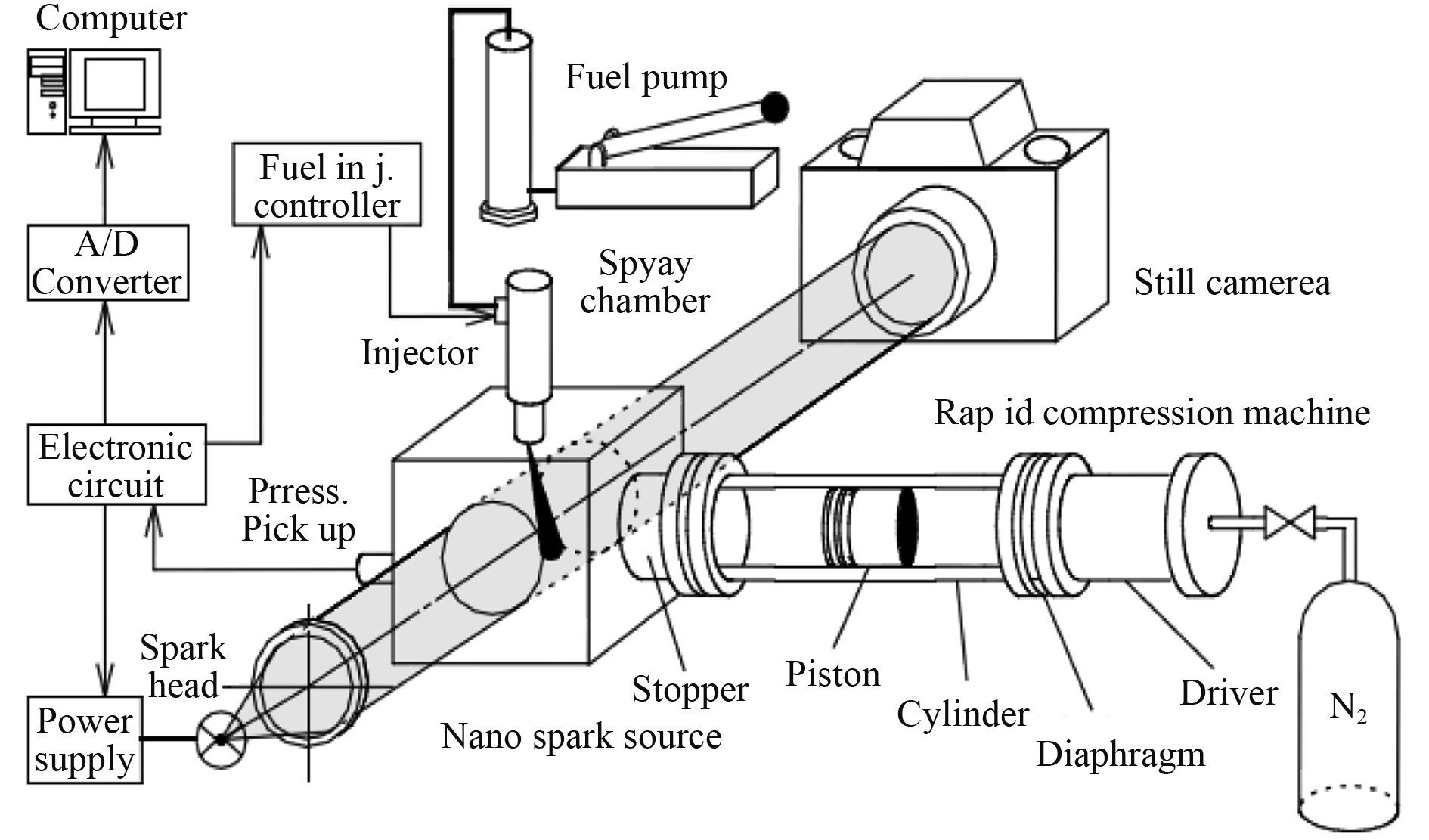

试验装置构成如图6所示[3],其主要组成部分为喷油腔(燃烧室)、快速压缩机、高压共轨喷射系统和纳米火花成影系统。

|

图 6 纳米火花成影试验设备构成 Fig. 6 Composition of nanoscale spark formation test equipment |

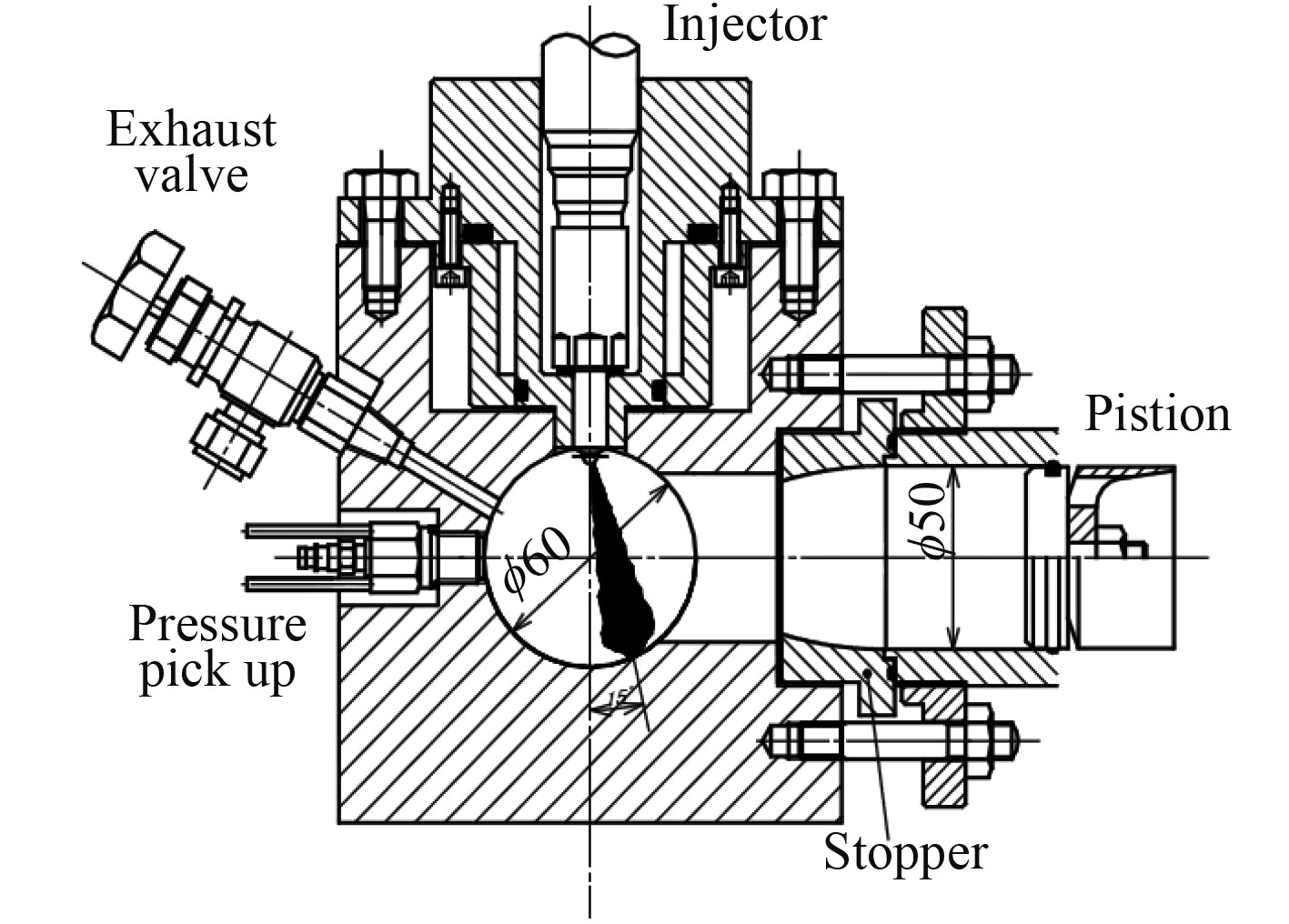

图7为喷油腔的剖面图,直径为60 mm,厚度为20 mm,开口处装有2块石英玻璃。一边设置纳米火花装置,另一边设置照相机(Ikegami FCD-10)。喷油腔上部为喷油器安装接口。

|

图 7 喷油腔剖面图 Fig. 7 Injection chamber profile |

纳米火花发出的光线强弱由提供的电压和电极间隙决定。文中试验采用3 mm电极间隙,12 kV供应电压,点火持续时间30 ns,光源贯穿速度超过200 m/s。(外围油滴的最大速度约为25 m/s)。

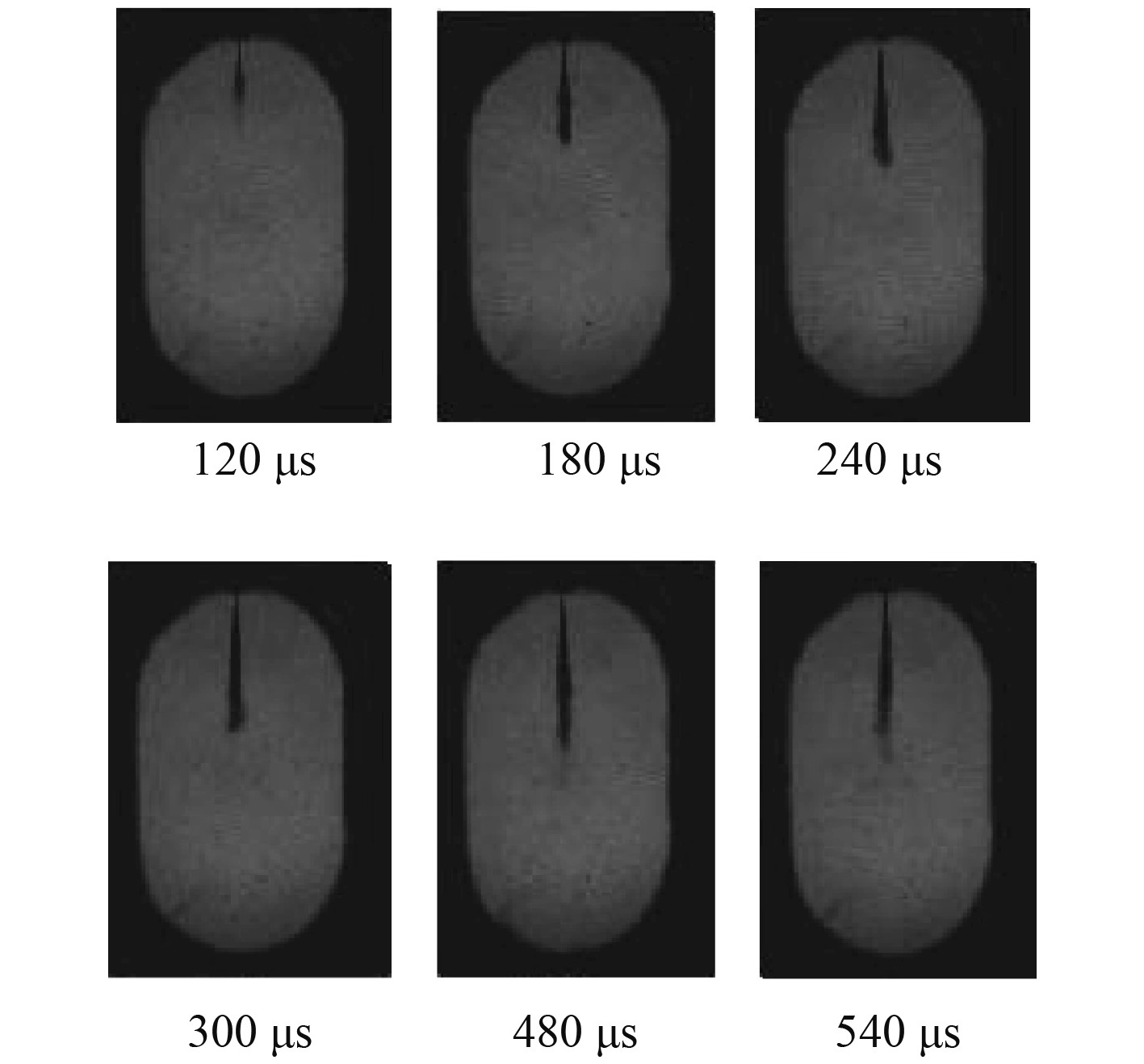

图8为实际成影图像。影像分析系统采用Asanuma ASA2000。

|

图 8 纳米火花成影图像 Fig. 8 Nanoscale spark imaging |

燃油缸内喷雾过程为:高压燃油从喷孔喷出,保持一段未受扰的液核后才发生雾化,经过一段分裂过程,油液处于完全雾化区。分裂过程的终点到喷孔的距离称之为分裂长度。

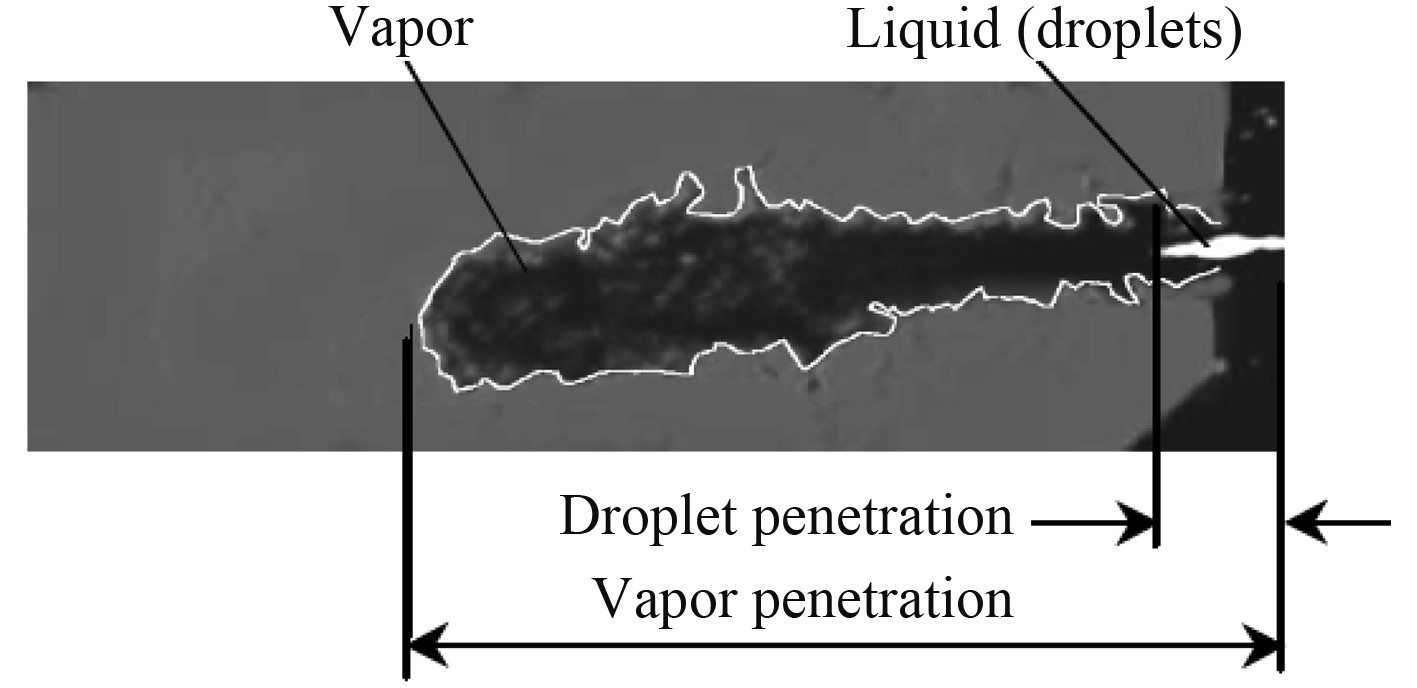

由于缸内空气处于高温高压状态,燃油从喷孔喷出后卷吸高温气体,喷雾区的燃油液滴不断被卷吸的高温气体蒸发。油束前端部分的液滴进入缸内时间早,蒸发时间长,当贯穿距达到一定距离时,喷雾前端的液滴被完全蒸发,完全蒸发的燃油蒸气以气相形式继续向前贯穿。此时,液相区的燃油液滴蒸发速率和燃油液滴补给速率达到平衡,最大液相贯穿距围绕一个平均值波动直至燃油喷油结束。因此,喷雾贯穿中存在液相贯穿和气相贯穿2种形式,如图9所示,白色部分为液相贯穿,黑色部分为气相贯穿[4]。

|

图 9 油束影像 Fig. 9 Oil beam image |

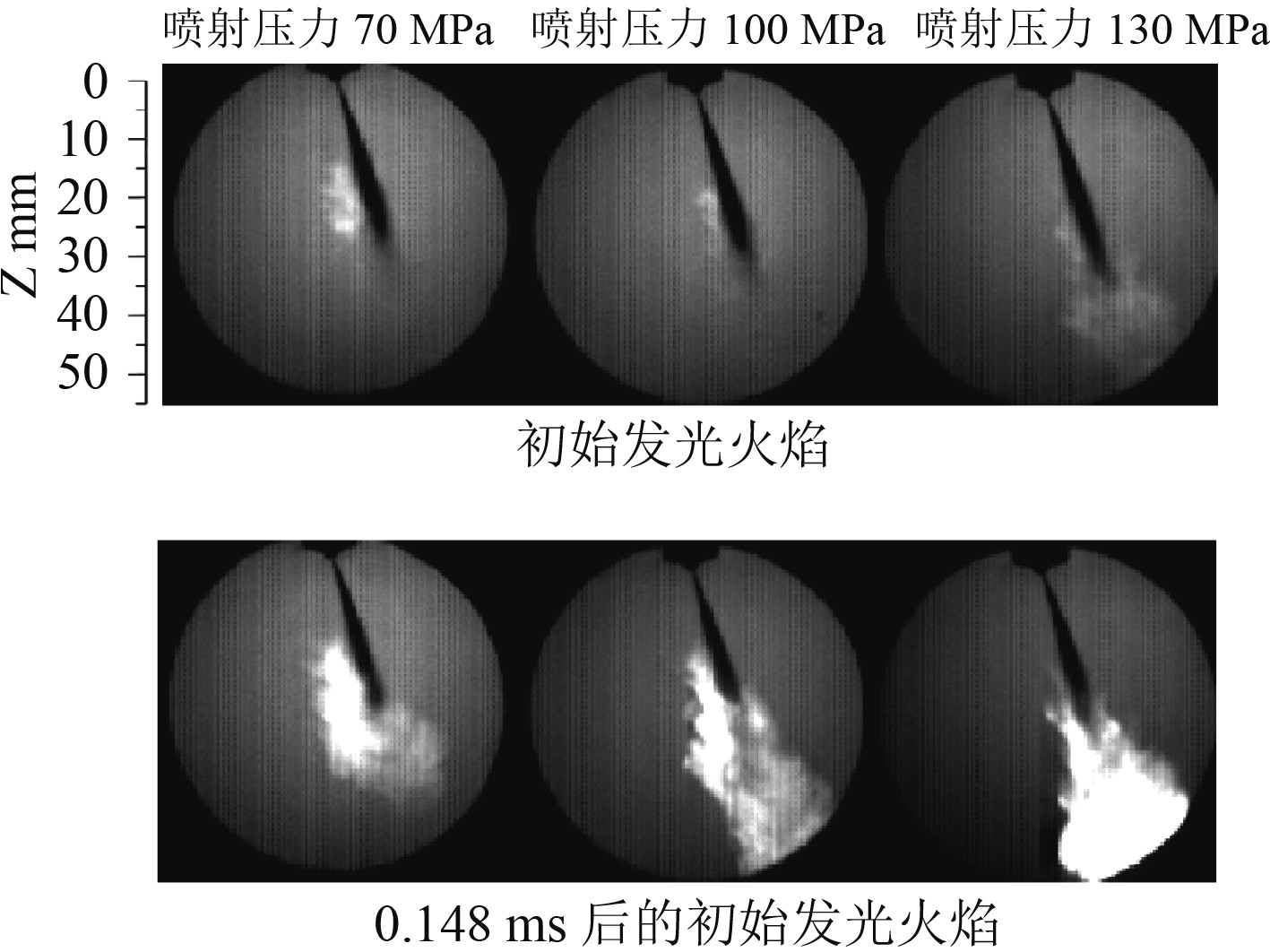

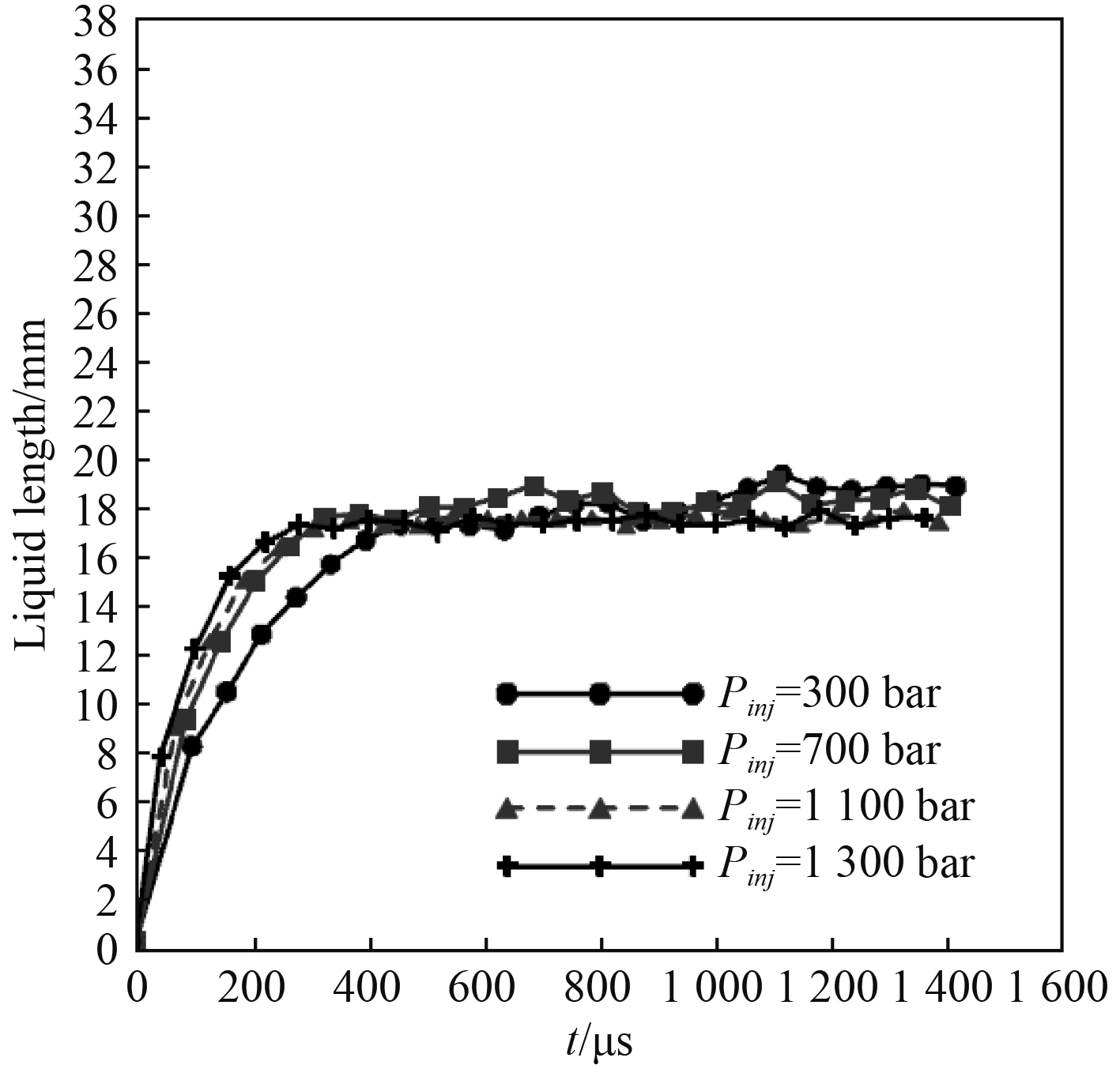

喷射压力对最大液相贯穿距没有明显的影响,压力增加主要影响贯穿距达到最大贯穿的时刻。喷射压力增加后,喷油孔出口处燃油速度增加,燃油喷射的距离也更远,同时燃油速度增加会增加空气卷吸量,在高温空气环境下,卷吸进入喷雾场的高温空气会加速燃油液滴蒸发,使液相贯穿减小,2种情况的综合作用表现为喷射压力对最大液相贯穿距的影响不大。另外,由于喷射压力增加,喷孔出口处燃油速度增加,燃油液滴贯穿速率显著增加,所以达到最大液相贯穿的时刻会提前。如图10所示[3]。

|

图 10 喷油压力对液相贯穿距的影响 Fig. 10 Effect of injection pressure on the penetration of liquid phase |

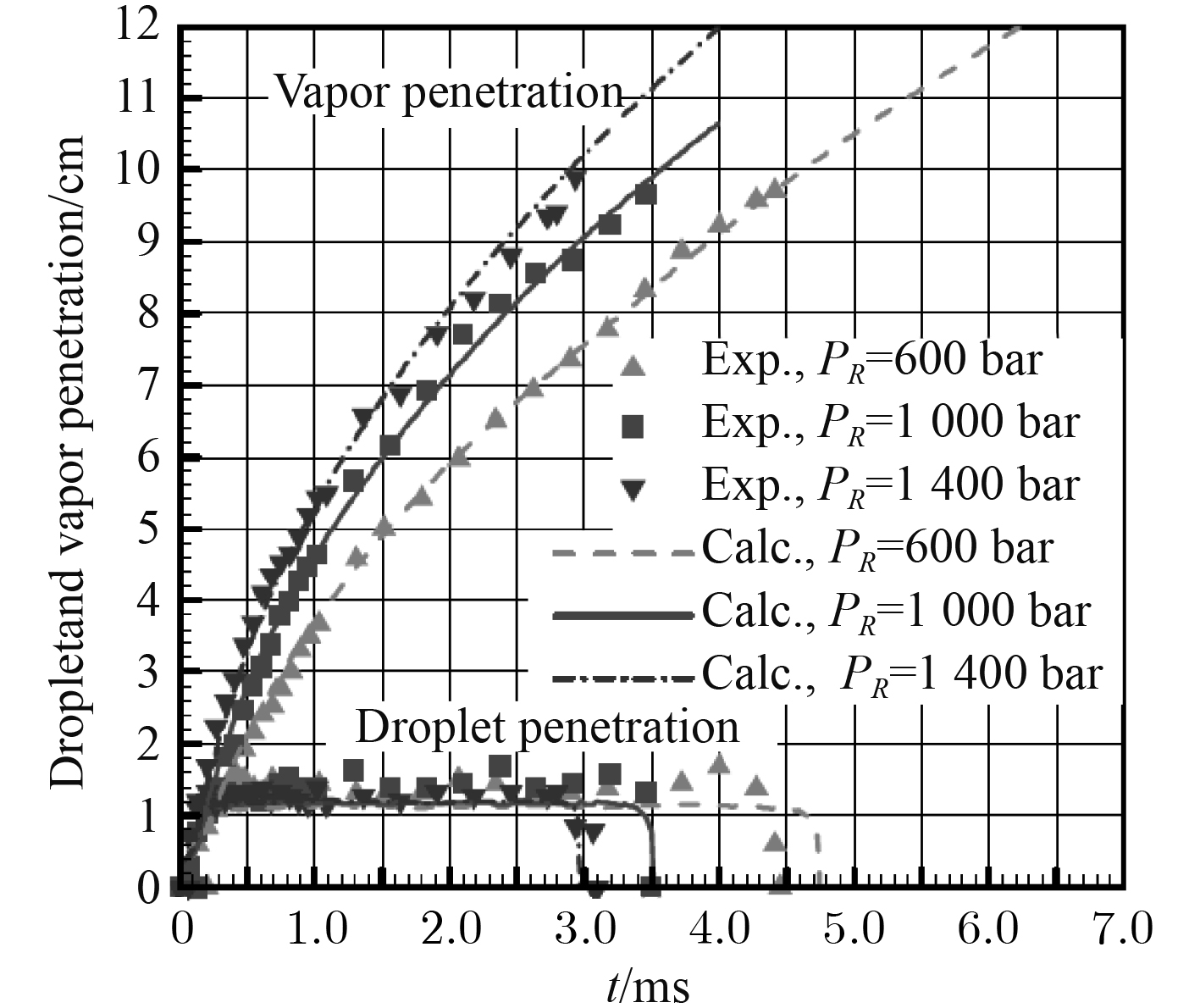

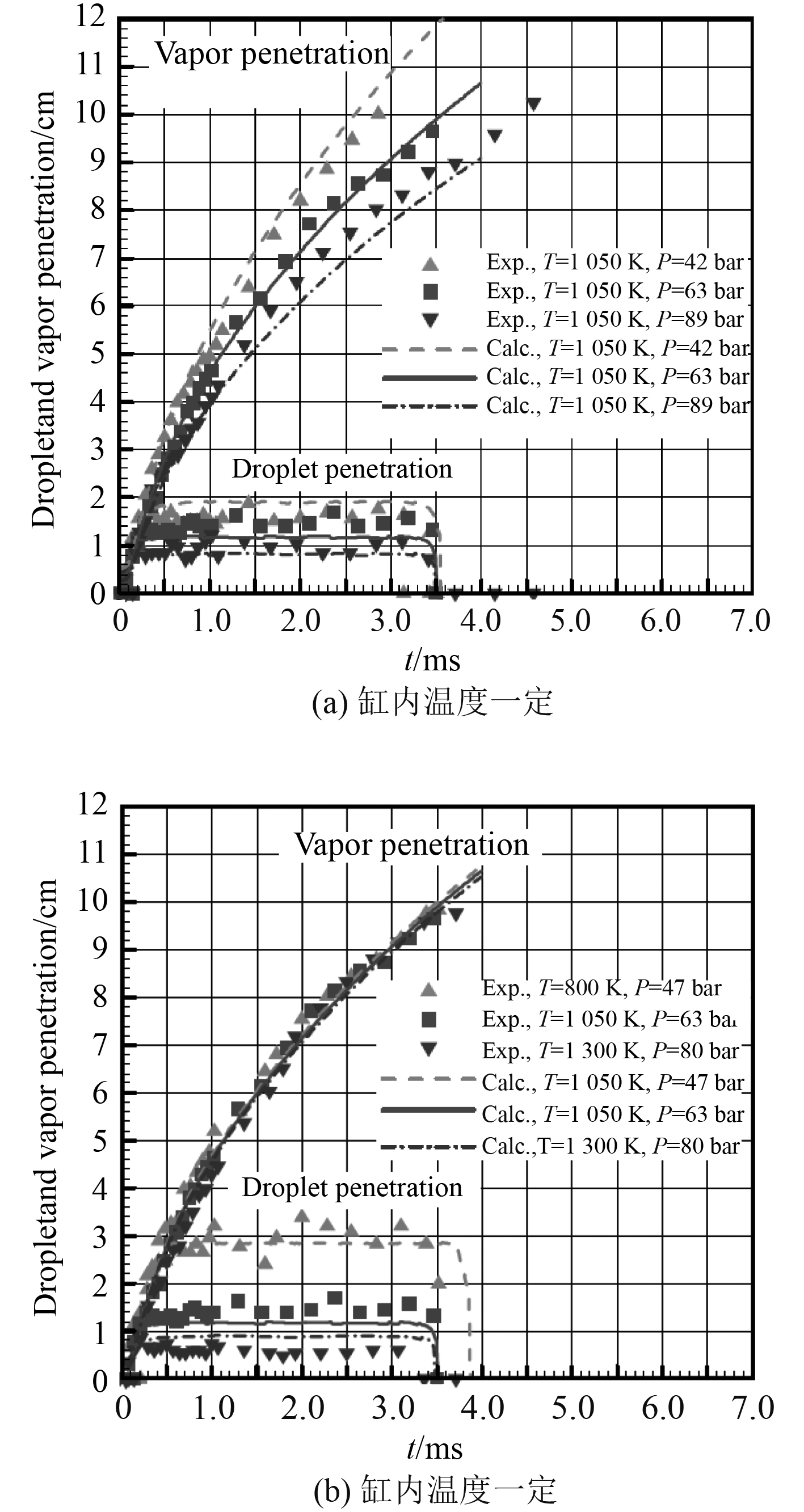

在研究喷射压力对喷雾贯穿影响时,将气相贯穿和液相贯穿2种形式结合起来,得到气液两相贯穿的演变过程。从图11结果[4]可以看出,贯穿开始初期,气液两相同时向前贯穿,经一段时间后液相贯穿达到最大值,气液两相贯穿开始分离,气相继续贯穿,液相贯穿距则是围绕一个平均最大液相贯穿距波动。在保持喷油量不变的情况下,喷射压力越大,液相贯穿结束的时刻越早。

|

图 11 喷射压力对液相和气相贯穿距离的影响 Fig. 11 Effect of injection pressure on liquid and gas penetration distance |

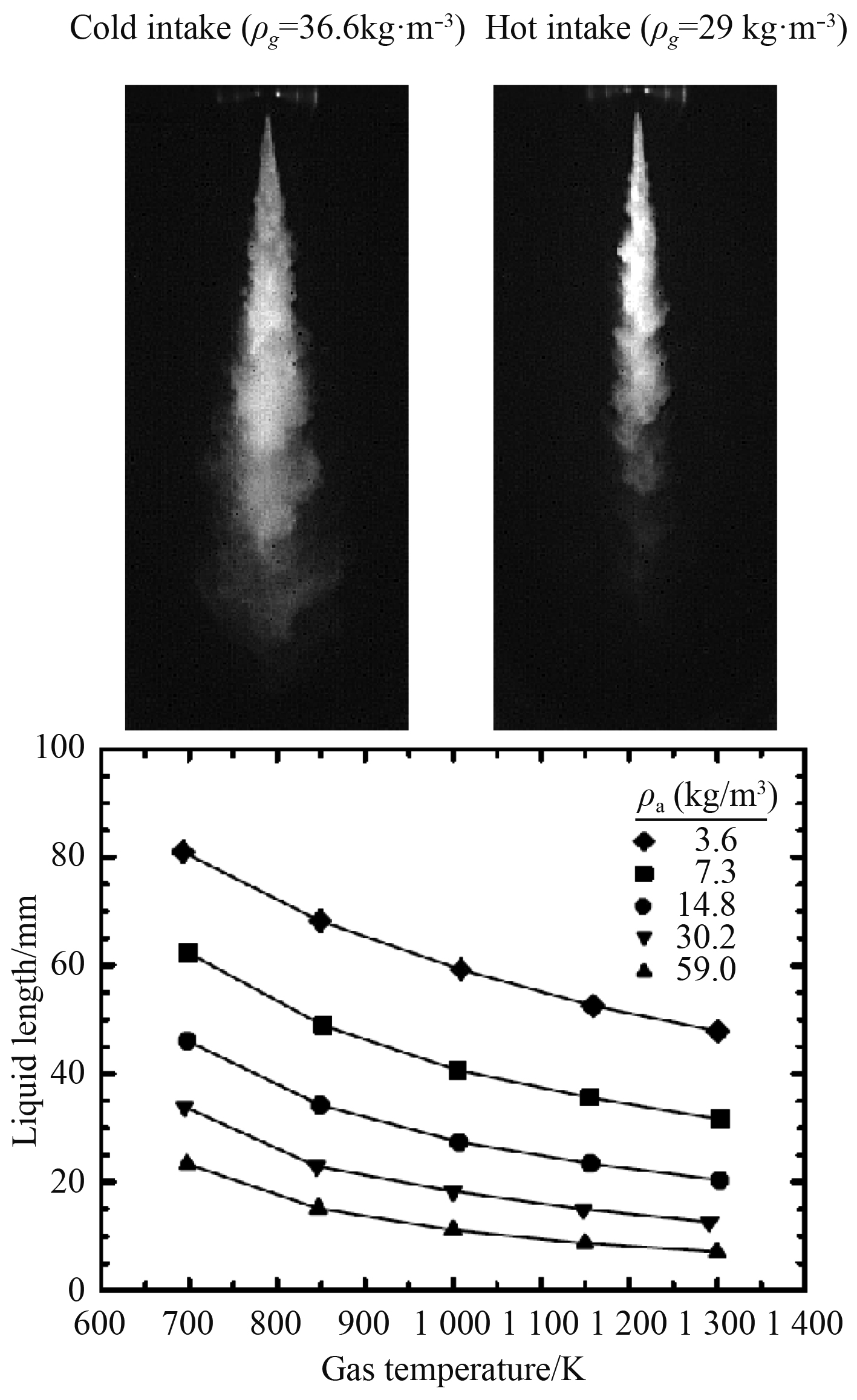

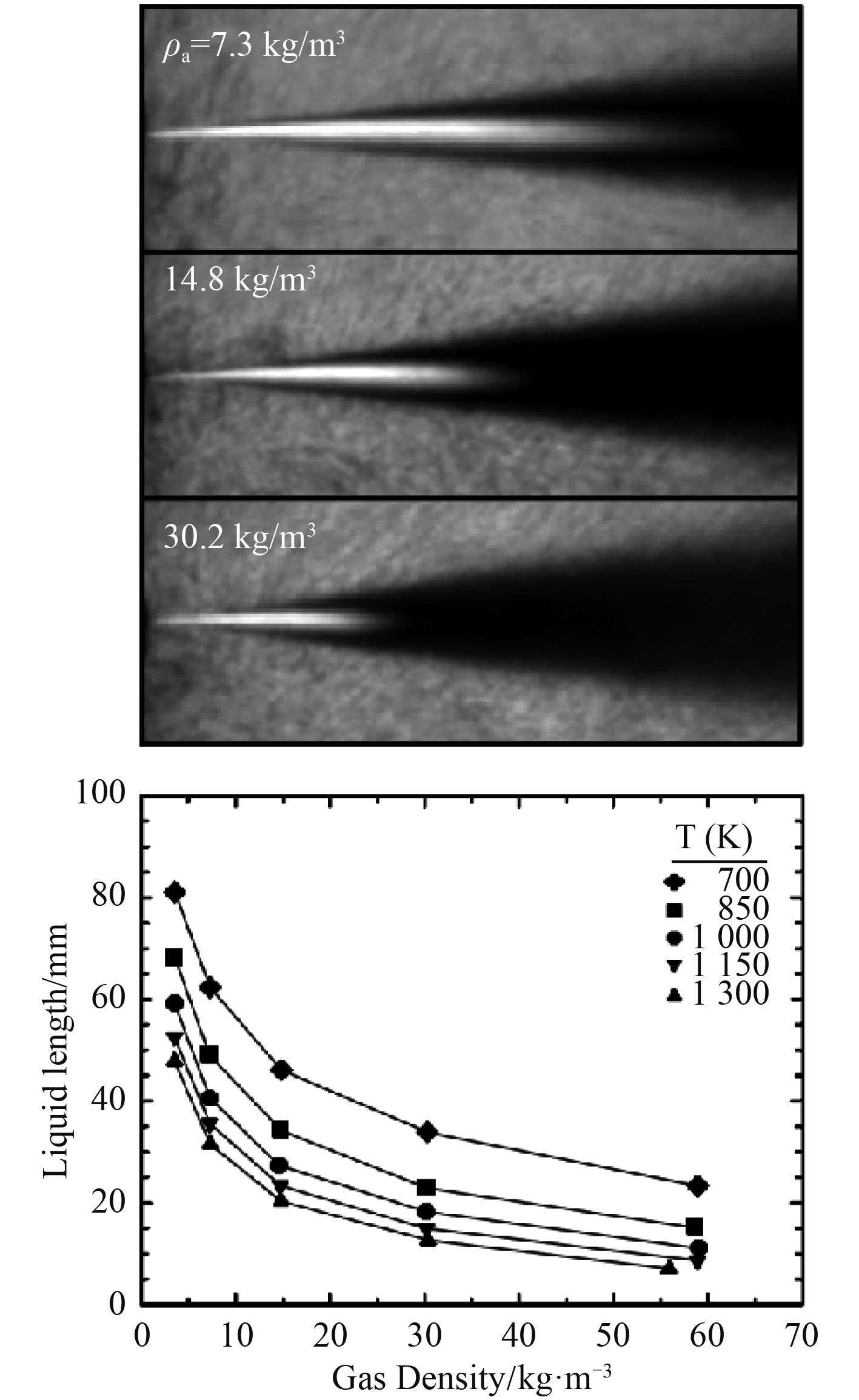

缸内温度对喷雾区燃油液滴蒸发起着至关重要的作用。缸内气体温度越高,贯穿过程中卷吸进入喷雾场内的气体所含热能就越多,对燃油液滴的加热效果更强,能有效促进燃油液滴的蒸发。随着缸内气体温度增加喷雾区边缘被完全气化的液滴数会增加,从而导致液相贯穿距和喷雾锥角都会减小,喷雾变的更细,如图12所示[6 – 7]。

|

图 12 缸内温度的影响 Fig. 12 The influence of the temperature in the cylinder |

此处只是简单分析喷雾的影响因素。实际上,缸内温度和密度的影响极其复杂,需要更详细分析燃料的热动力学性能等。

2.4 缸内压力/密度的影响缸内气体压力或密度增加,一方面使燃油喷雾进入缸内后贯穿的阻力增加,造成贯穿距减小;另一方面使喷雾卷吸的气体量增加,对于缸内为高温气体情况,卷吸进喷雾场的气体热能增加,从而使喷雾场中燃油液滴的蒸发量增加,造成最大液相贯穿距减小。所以恒定缸内气体温度情况下,缸内气体压力或密度增加会导致最大液相贯穿距减小。

根据Dennis L. Siebers论文[7]中的喷雾贯穿理论模型,最大液相贯穿距与缸内气体密度或压力的关系式为

|

图 13 缸内密度对液相贯穿距离的影响 Fig. 13 The influence of the inner cylinder density on the penetration distance of the liquid phase |

将瞬态喷雾情况下液相和气相2种油束的研究结合起来,详细分析缸内气体压力对2种形式的贯穿的影响[4]。

图14(a)为缸内温度一定时,缸内压力变化对贯穿的影响,从图中可以看到缸内压力改变对气相贯穿的影响非常明显。缸内压力增加,气相贯穿距和贯穿速率均有明显降低,相比之下,对液相贯穿的影响较小,只对最大液相贯穿距产生影响,缸内压力增加,最大液相贯穿距减小。其原因是:缸内温度一定,气体压力或密度增加会导致喷雾贯穿阻力增加,气相贯穿的贯穿距和贯穿速率都会减小,而液相贯穿也会跟随这种变化,最大液相贯穿距有一定程度的减小,贯穿速率也会一定程度变缓。

图14(b)为缸内密度一定时,缸内压力变化对贯穿的影响。可以明显看出,气相贯穿几乎不受缸内压力变化的影响,而液相贯穿则表现为随缸内压力增加,最大液相贯穿距减小的变化趋势。其原因是:保持缸内气体密度一定,缸内压力上升引起缸内温度上升,液滴蒸发速率上升,液相贯穿达到最大贯穿距的时刻提前,最大贯穿距降低,更多的液滴以气相形式贯穿。对于气相贯穿,由于缸内密度一定,贯穿阻力并没有变化,气相贯穿的速率和贯穿距几乎没有变化,唯一改变的是气相贯穿和液相贯穿的分配比例。

|

图 14 缸内压力对气相和液相贯穿距离的影响 Fig. 14 Influence of cylinder pressure on gas and liquid penetration distance |

实际上喷孔和蓄压腔的设计在很大程度上能够影响燃油的流动状态,如喷孔圆锥形设计,喷孔入口圆倒角等结构方面的改进,会改变流场,从而对喷油的雾化和贯穿距离都有较大影响。大部分SAE论文只对喷孔直径有研究,并不涉及流场变化。

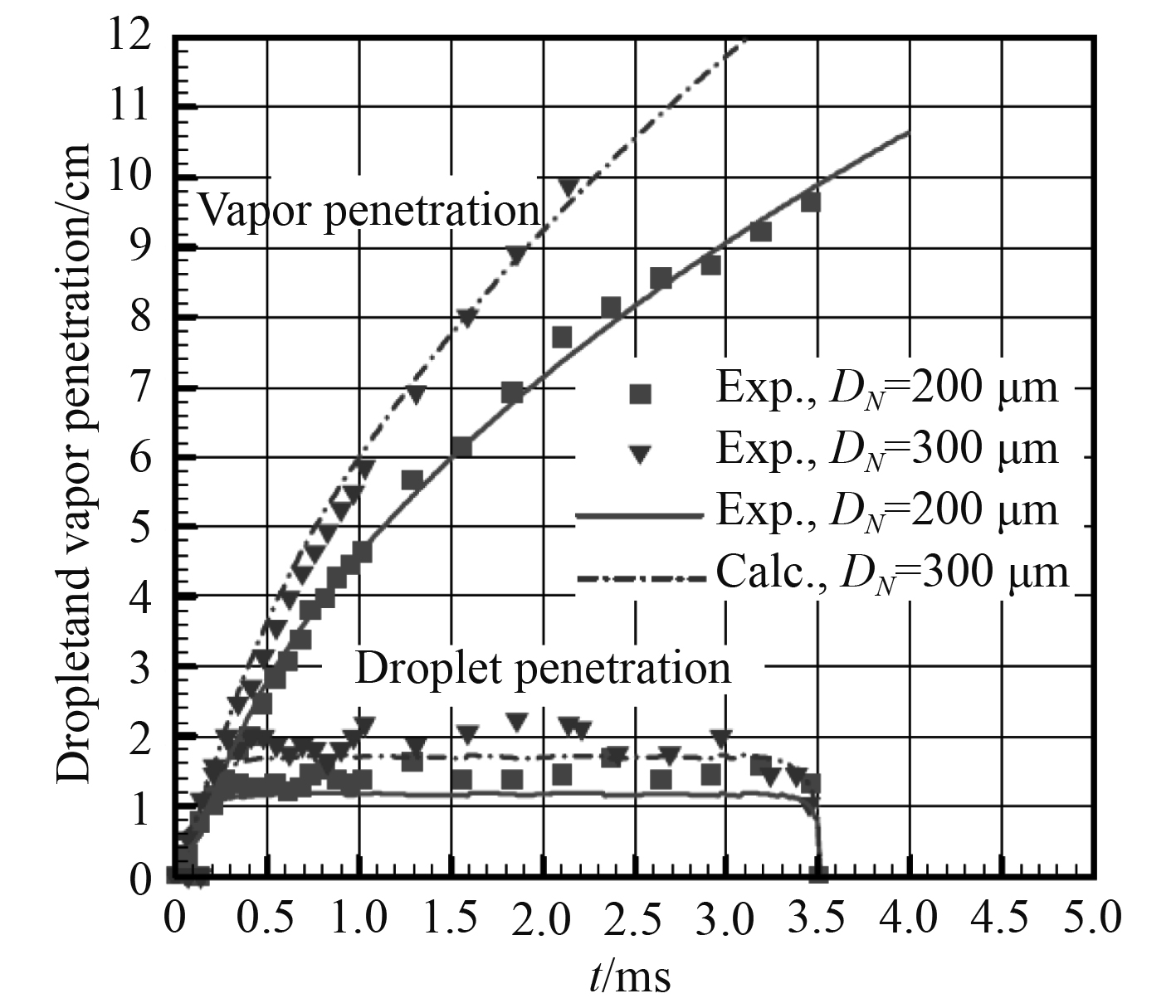

喷孔直径对喷雾贯穿的影响主要体现在:喷孔直径减小会增加燃油的雾化程度,喷雾中液滴直径会减小,更容易被高温气体气化,液相贯穿速度和距离都会减小。

图15为喷孔直径对气相和液相贯穿距离的影响。喷孔直径对气相贯穿和液相贯穿都有较大影响,尤其气相贯穿更为明显。定喷油量情况下,减小喷孔直径,气相贯穿距和贯穿速率明显减小,液相贯穿距和贯穿速率只有小幅减小[4]。

|

图 15 喷孔直径对气相和液相贯穿距离的影响 Fig. 15 Influence of nozzle diameter on gas and liquid penetration distance |

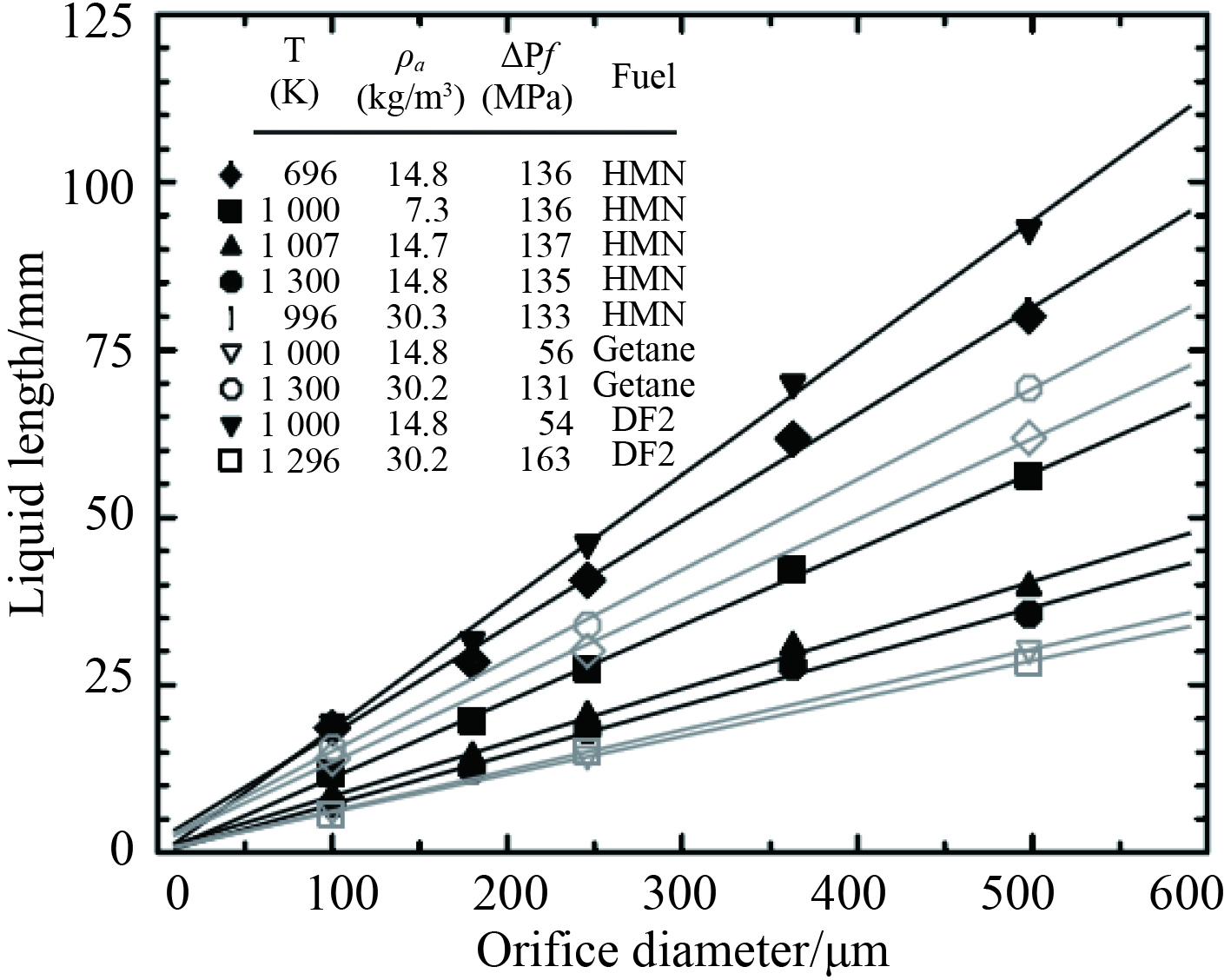

根据Dennis L. Siebers论文[7]中的喷雾贯穿理论模型,最大液相贯穿距与喷孔直径的关系式为

|

图 16 喷孔直径对最大液相贯穿距离的影响 Fig. 16 The influence of the diameter of the nozzle on the maximum liquid penetration distance |

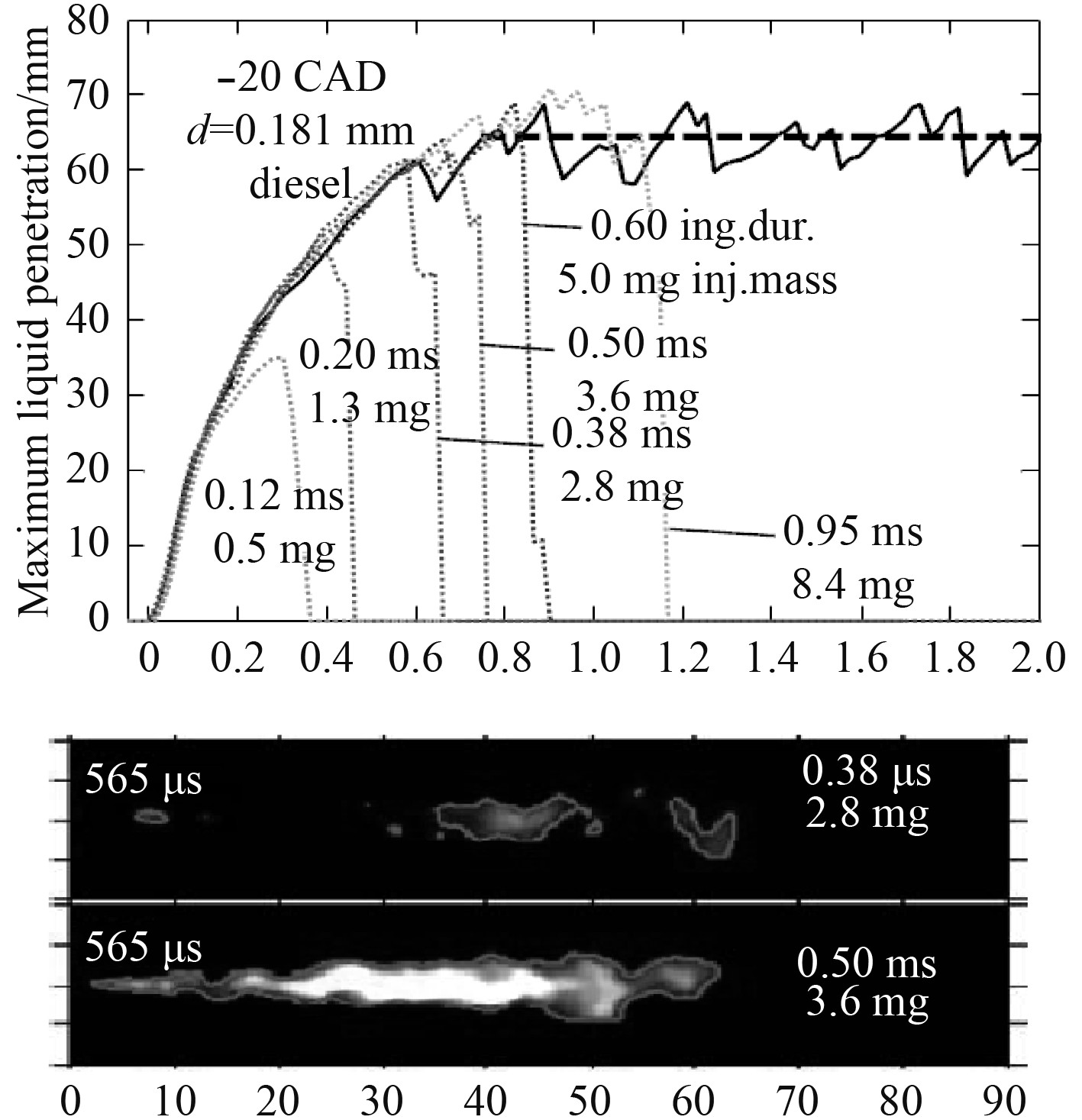

在极短的喷油持续期下,液相喷雾贯穿距还未达到最大值时就开始衰减,如果增加喷油量(喷油持续期增加),液相贯穿会继续增加,直至液相贯穿达到最大液相贯穿距为止,液相贯穿距不再随喷油量增加而增加。

在给定喷油系统和喷射环境的情况下,通过改变喷油持续期来改变喷油量,喷油量对气相贯穿和液相贯穿都没有影响,如图17所示。

|

图 17 喷油量对液相贯穿距离的影响 Fig. 17 Effect of fuel injection on the penetration distance of liquid phase |

由以上分析知,影响燃油系统喷射效果的设计参数和边界条件主要为喷射压力、喷孔直径、缸内压力、缸内温度、喷油量。前三者主要影响燃油喷射液相贯穿距离;缸内温度影响液相贯穿距和喷雾锥角;喷油量在未到最大贯穿距离时影响液相贯穿距。在进行喷雾试验设备研制中应结合燃油系统的系统参数和雾化影响因素,合理设计雾化试验设备的系统参数。同时,也应注意到雾化试验多为单孔喷射试验,不需考虑喷射油束的空间分布,而实际应用中需考虑喷射油束的空间分布,这在设计喷孔空间结构和喷油器安装角度和方向时需重点考虑。

| [1] |

BRIAN S H, CHARLES J M. Measurements of fuel effects on liquid-phase penetration in DI sprays, SAE 1999-01-0519.

|

| [2] |

JOSÉ M D, SIMÓN M. Experimental characterization of the liquid phase penetration on evaporating diesel sprays, SAE 2005-01-2095.

|

| [3] |

ABDULLAH A, NAOKI I. Study on droplets evaporation at diesel spray boundary during ignition delay period, SAE 2007-01-1893.

|

| [4] |

SCHMALZING C-O, STAPF P. A holistic hydraulic and spray model–liquid and vapor phase penetration of fuel sprays in DI diesel engines, SAE 1999-01-3549.

|

| [5] |

NISHIDA K, ZHANG Wu, MANABE T. Effects of micro-hole and ultra-high injection pressure on mixture properties of D.I. diesel spray, SAE 2007-01-1890.

|

| [6] |

ABDELGHAFFAR W A, KARIMI K, HEIKAL M R. Fuel spray penetration in high pressure diesel engines, SAE 2007-01-0066.

|

| [7] |

DENNIS L S. Liquid-phase fuel penetration in diesel sprays, SAE 980809.

|

| [8] |

LYLE M P, SANGHOON K, TIMOTHY C W. Transient liquid penetration of early-injection diesel sprays, SAE 2009-01-08.

|

2018, Vol. 40

2018, Vol. 40