海洋内波是一种由于海水密度不均匀所引发的一种波动。当内波发生时,密度分层界面上下的水质点运动方向相反,并在界面处发生最大速度剪切,形成速度可达1.5 m/s以上的剪切流[1 – 2]。由于内波作用时间短,载荷强度大,对半潜式钻井平台等浮式结构产生巨大冲量,极端情况下引起隔水管井口系统或锚泊系统破坏,危及作业安全[3 – 4]。我国南海北部海底地形复杂,内波易于产生,钻井平台作业时也多次遭遇,为此平台作业方希望建立合理的分析模型,能够反映内波作用全过程中平台与系泊缆系统整体响应,从而提前确定薄弱环节,并做出正确应急预判。

目前工业界通常采用等效海流流速的方法模拟内波。常规方法模拟内波环境条件时,只是简单将内波与已有的背景环境载荷相叠加[5 – 6],此外对于单根缆绳失效工况,在时域模拟之初即假定该根缆绳已经失效。这种做法有2个不足:1)不能反映内波突然作用于平台船体所导致的瞬时冲击现象;2)不能模拟真实海况下由于1根系泊缆失效所引发的系统连锁反映,也无法区分导致系泊失效的具体原因(如发生走锚还是系泊缆绳出现断裂),不利于直接工程应用。为此近年来越来越多的浮体系泊分析采用瞬态模拟技术,有针对性的解决以上问题。

本文以1座现役深水半潜式钻井平台为研究对象,假设其采用多点系泊进行定位,在作业时突然遭遇海洋内波,采用瞬态分析方法模拟平台与系泊系统在内波作用全过程的动力响应,并和常规方法所得结果进行对比;之后通过逐渐增加内波流速,直至系泊系统出现失效,从而预测原系泊方案的内波流速极限承载能力;最后给出工程改善建议并进行计算验证。

1 模型建立 1.1 目标船与系泊系统简介以1座现役的深水半潜式钻井平台为研究对象,其船体为双浮箱、四立柱结构,平台总长114.070 m,型宽78.680 m,浮箱宽度20.120 m,浮箱型深8.540 m,立柱长度15.860 m,立柱宽度17.385 m,立柱横向、纵向间距58.560 m,主甲板高度38.600 m,平台在钻井作业时吃水为17.000 m,此时重心距离平台基线垂直高度为21.000 m。

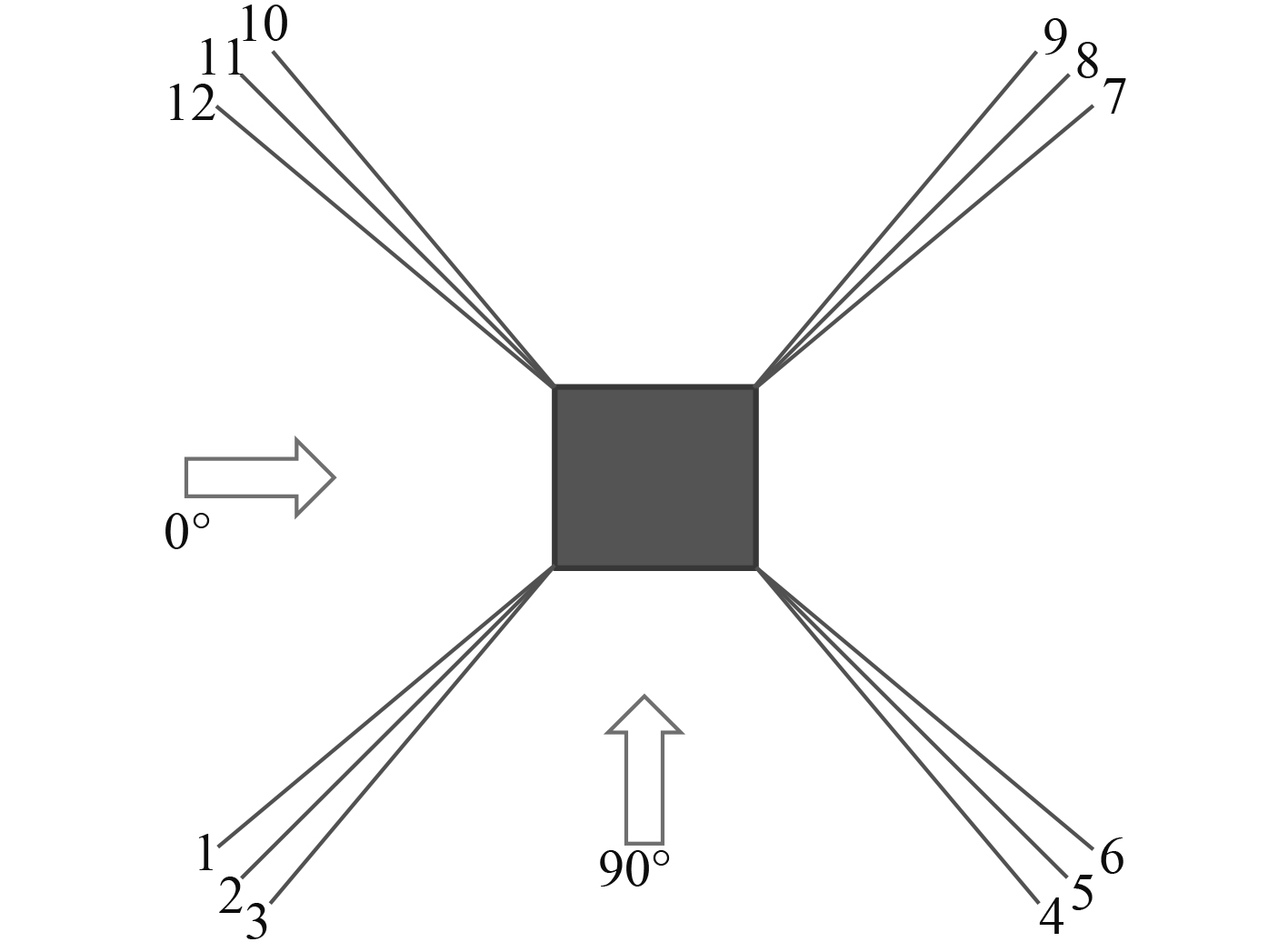

半潜式钻井平台拟作业的油田水深为300.0 m,采用12根系泊缆绳进行定位,每根缆绳为锚链-钢缆-锚链组合式,其中船体锚链与海底锚链均为R5级,直径84.0 mm,破断拉力8 418.0 kN,空气中单位重量143.0 kg/m,海底锚链长度为900.0 m,钢缆为带有保护套的螺旋缆,直径为90.0 mm,破断拉力8706.0 kN,空气中单位重量33.6 kg/m,长度为300.0 m。锚点至导缆器水平距离为1 200.0 m。每根缆绳采用200.0 t预张力进行收紧,此时船体锚链长度为100.0 m。每组缆绳与船体首尾向夹角为45°。采用拖曳锚作为锚基础,单个锚所能承受的最大水平拉力为600.0 t。

1.2 环境条件假定平台作业时的环境条件为有义波高Hs=5.0 m,波浪谱峰周期Tp=9.0 s,波浪谱为Jonswap谱,谱峰因子为2.0,风速为20.0 m/s,流速为0.5 m/s。内波流最大流速为1.5 m/s,作用时间为200.0 s。

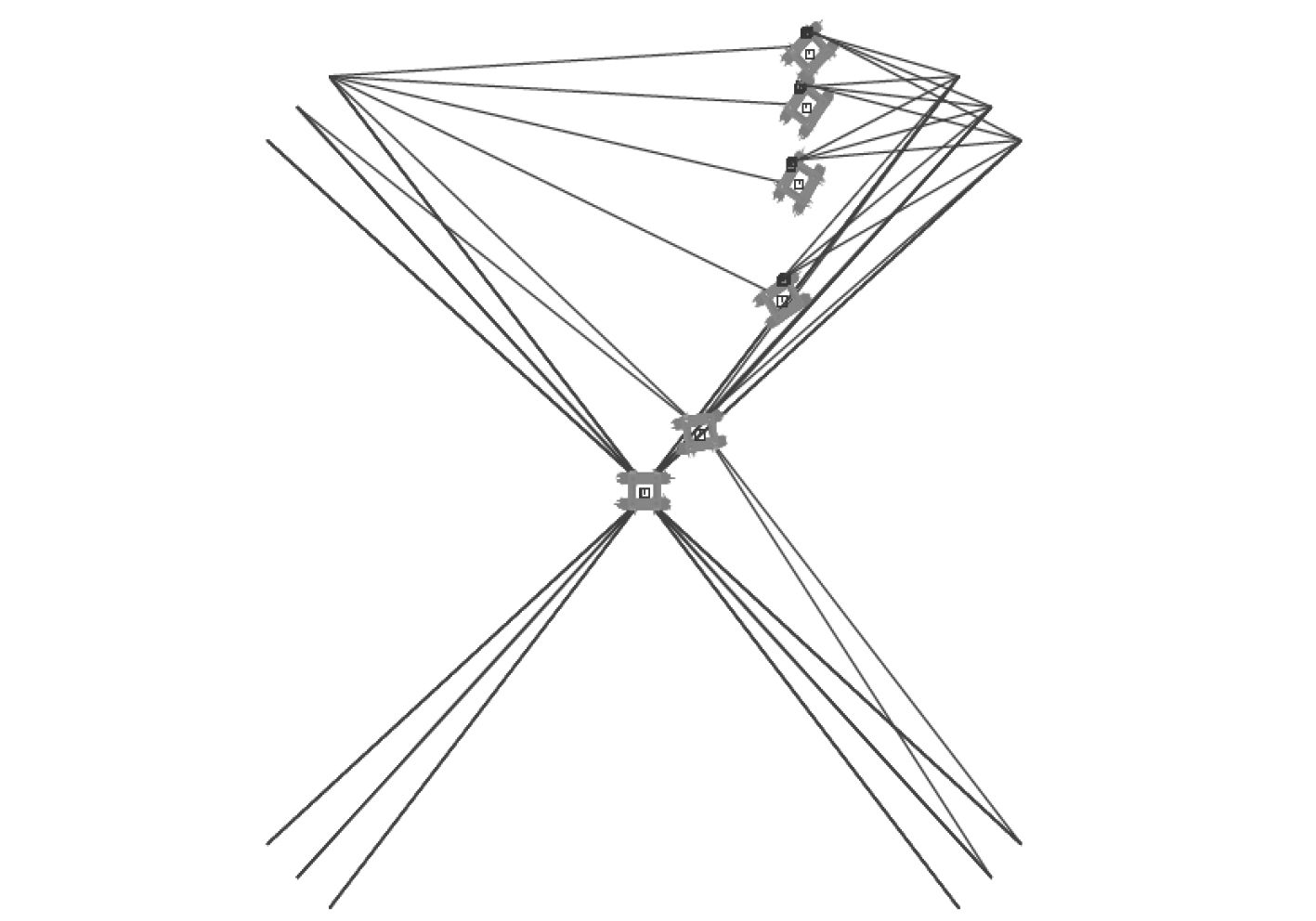

1.3 计算模型平台与锚泊系统的耦合计算模型如图1所示。系泊缆绳布置与环境载荷作用方向如图2所示。

|

图 1 平台与锚泊系统的耦合分析模型 Fig. 1 Coupled model of semi hull and mooring system |

|

图 2 系泊缆绳布置与环境载荷作用方向定义 Fig. 2 Layout of mooring lines and environment direction |

在模拟计算中,对传统分析模型进行2项改进:

1)分别在每根缆绳最上端的导缆孔位置和锚点位置设置虚拟的传感器,其中在导缆孔位置的传感器将记录每一时刻该位置处船体锚链的轴向拉力并判别其是否大于锚链的破断载荷,一旦船体锚链的轴向拉力大于其破断载荷,表明船体锚链发生破断,此时传感器发出指令,整根系泊缆绳自动变为失效模式;在锚点位置的传感器则记录每一时刻该位置处海底锚链轴向拉力的水平分量并判别其是否大于锚所能承受的载荷极限,以及锚点是否产生垂向载荷,一旦轴向拉力的水平分量大于锚所能承受的载荷极限,或锚点垂向载荷大于0,则表明此时发生走锚,传感器发出指令,整根系泊缆绳自动失效。

2)环境条件的分布作用。在初始时刻采用钻井作业工况环境条件,当内波刚作用于船体时,将内波与已有的环境载荷相叠加,而当内波作用之后,环境条件恢复至钻井作业工况环境条件。

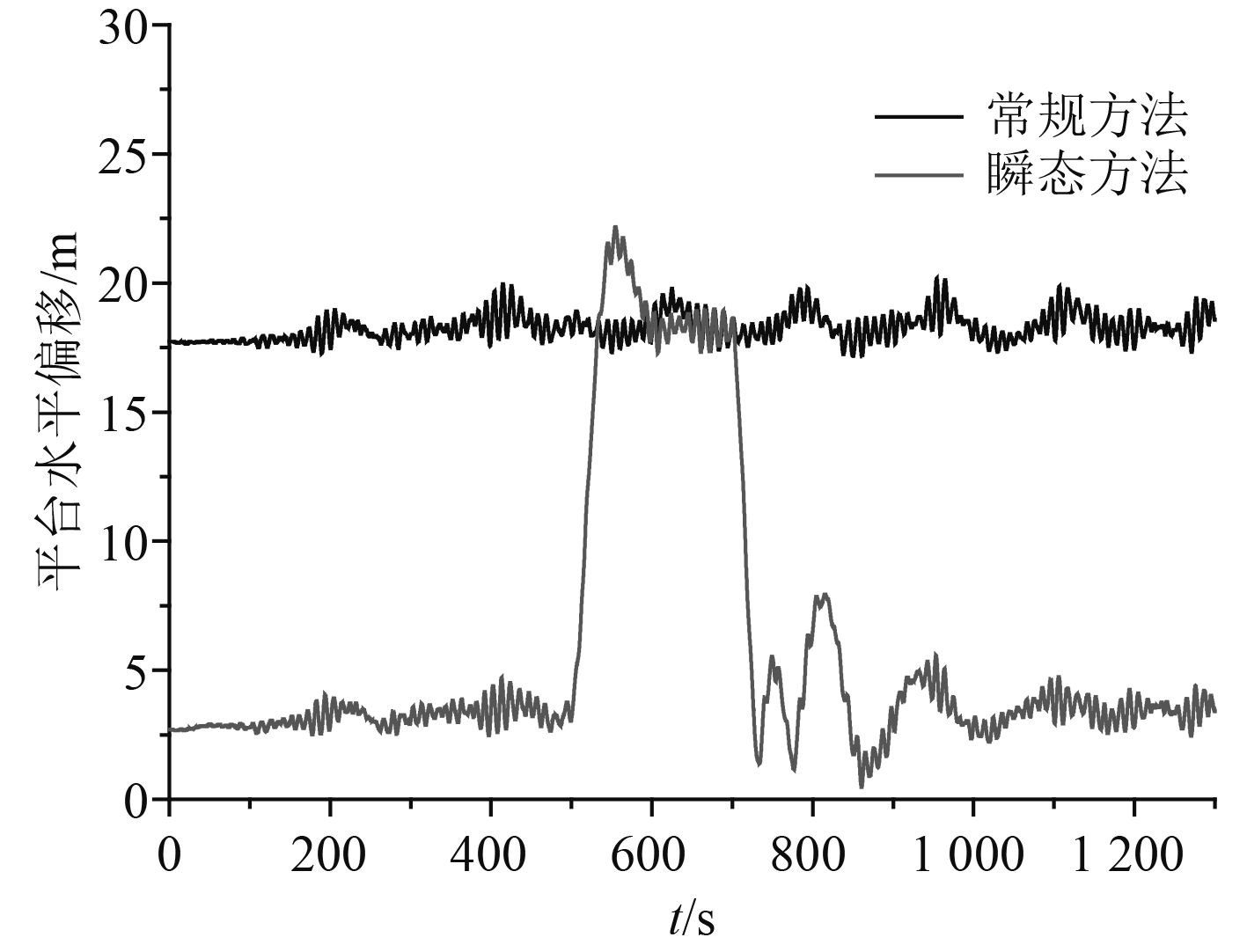

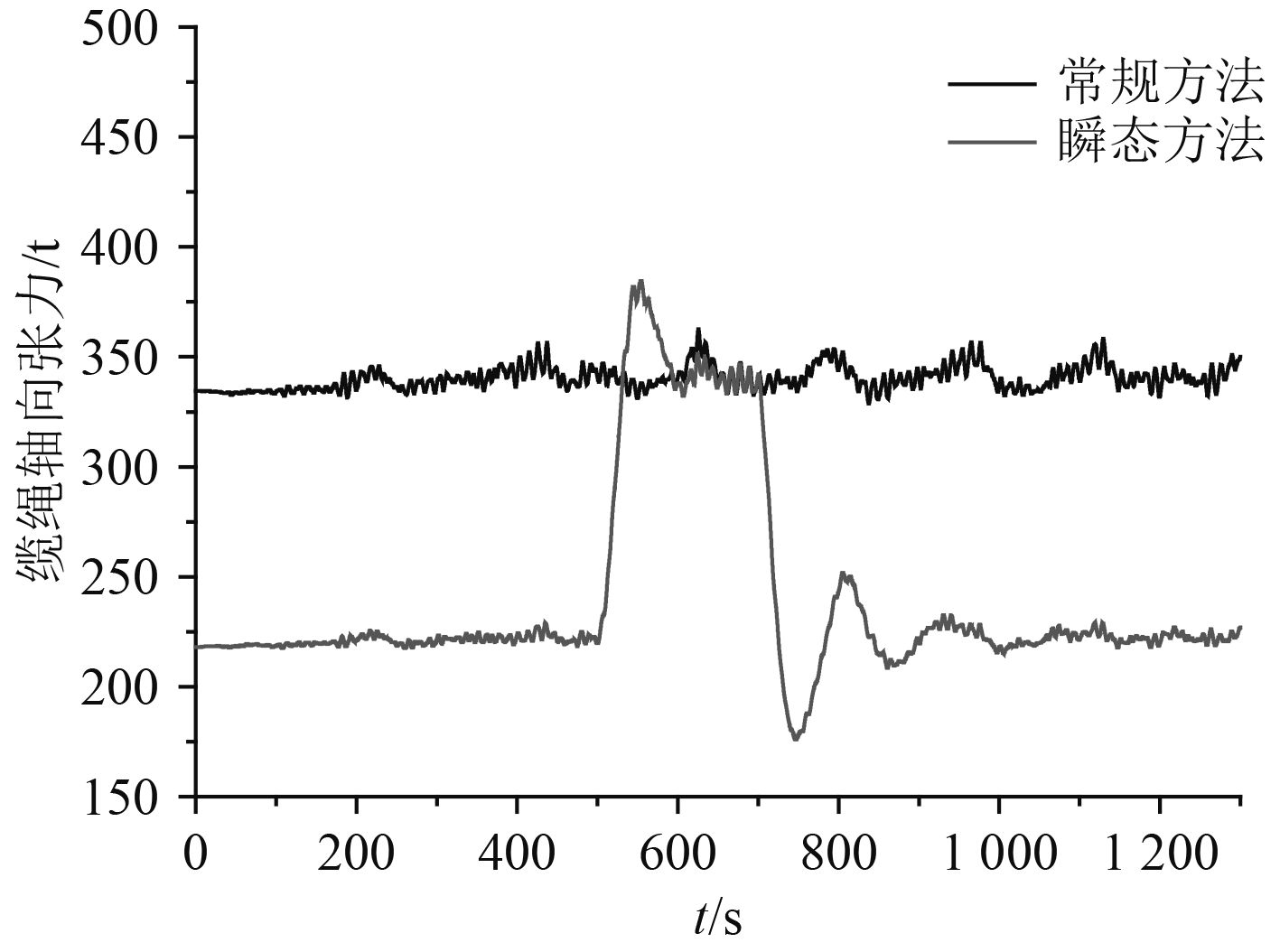

2 常规分析与瞬态分析结果对比假定风浪流与内波同时沿45°方向入射,图3与图4分别为平台水平偏移与迎浪向典型缆绳张力的时间历程对比。

|

图 3 平台水平偏移时间历程 Fig. 3 Time history of horizontal offset for semi platform |

|

图 4 典型系泊缆绳张力时间历程 Fig. 4 Time history of tension in typical mooring line |

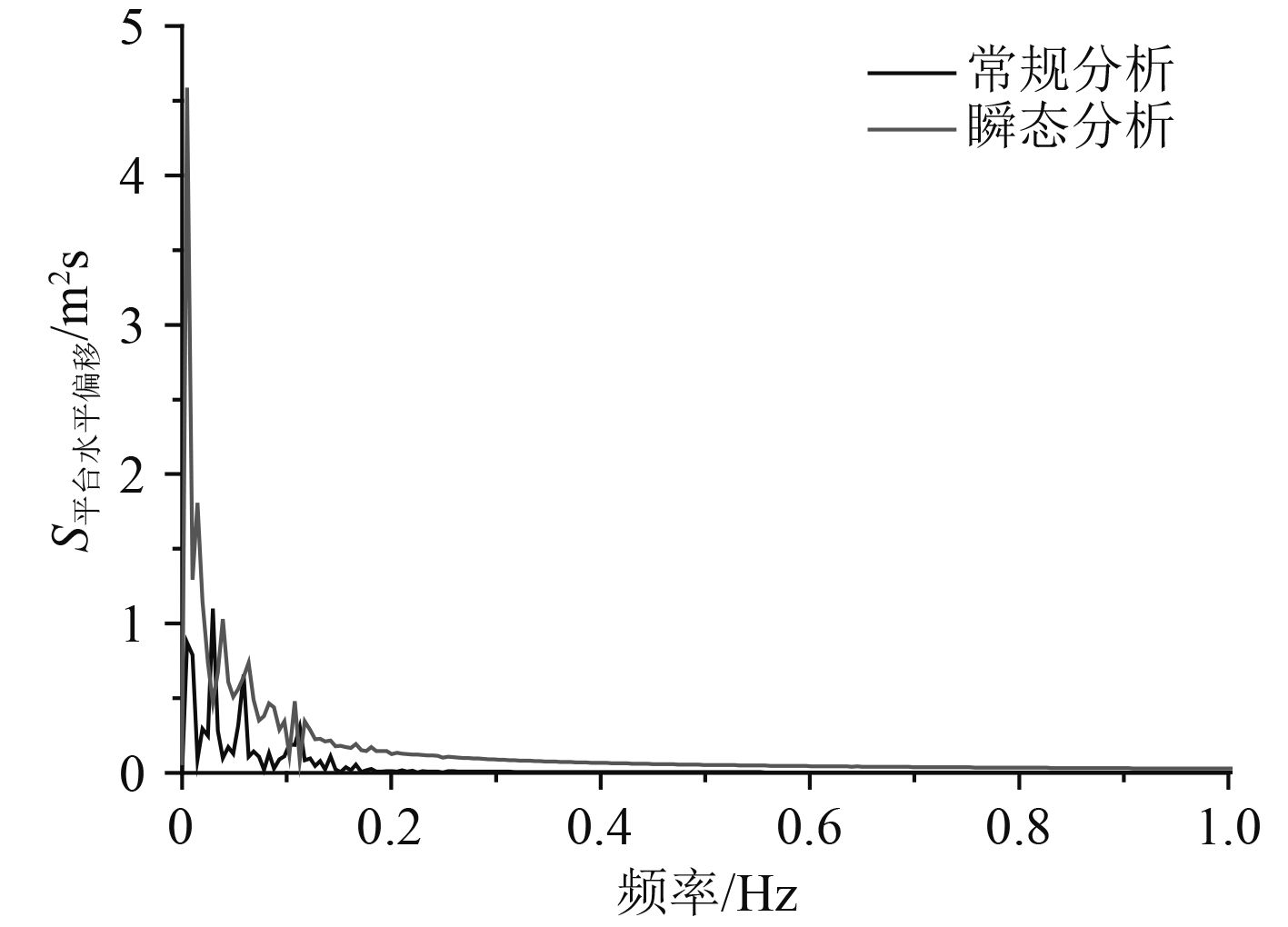

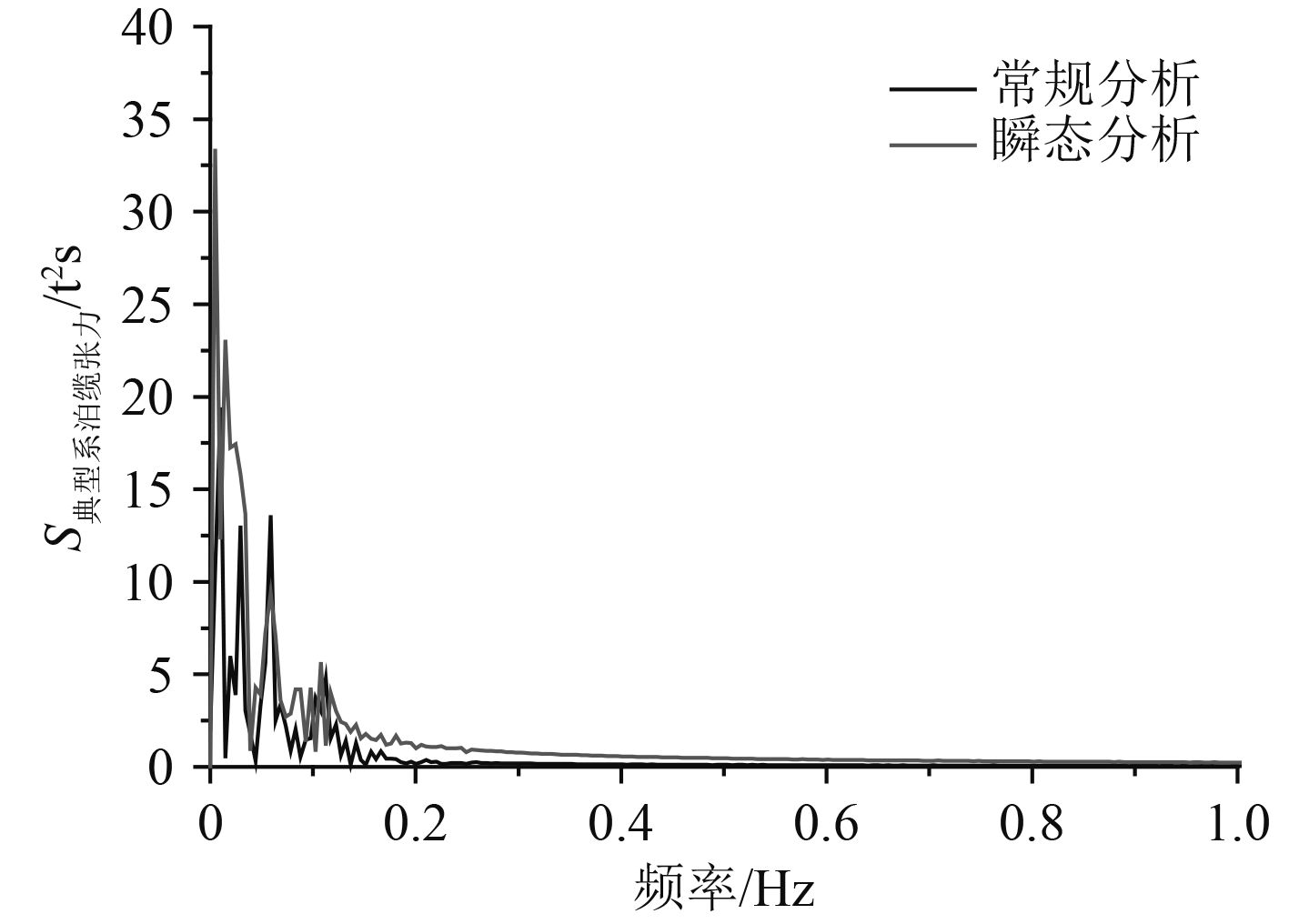

通过对比发现,在内波作用于平台阶段,采用瞬态分析方法计算获得的平台水平偏移最大值将比采用常规分析得到的结果大15%左右,而在系泊缆绳张力方面,采用瞬态分析方法所得结果比常规方法所得结果大10%左右,这体现了内波对平台系统的冲击作用。此外图3与图4也表明当内波经过平台船体之后平台可以恢复到原来位置,这表明系泊系统可以抵御该流速的内波载荷。图5与图6是内波作用于平台船体阶段平台偏移与系泊缆绳张力的频谱。

|

图 5 平台水平偏移时间频谱 Fig. 5 Spectrum of horizontal offset for semi platform |

|

图 6 典型系泊缆绳张力时间频谱 Fig. 6 Spectrum of tension in typical mooring line |

图5与图6显示,瞬态分析结果中的低频响应成分大于常规分析结果中的低频响应成分。由于系泊系统载荷及平台偏移主要以低频成分为主[3],因此采用常规方法进行响应预报时将导致结果偏于危险。

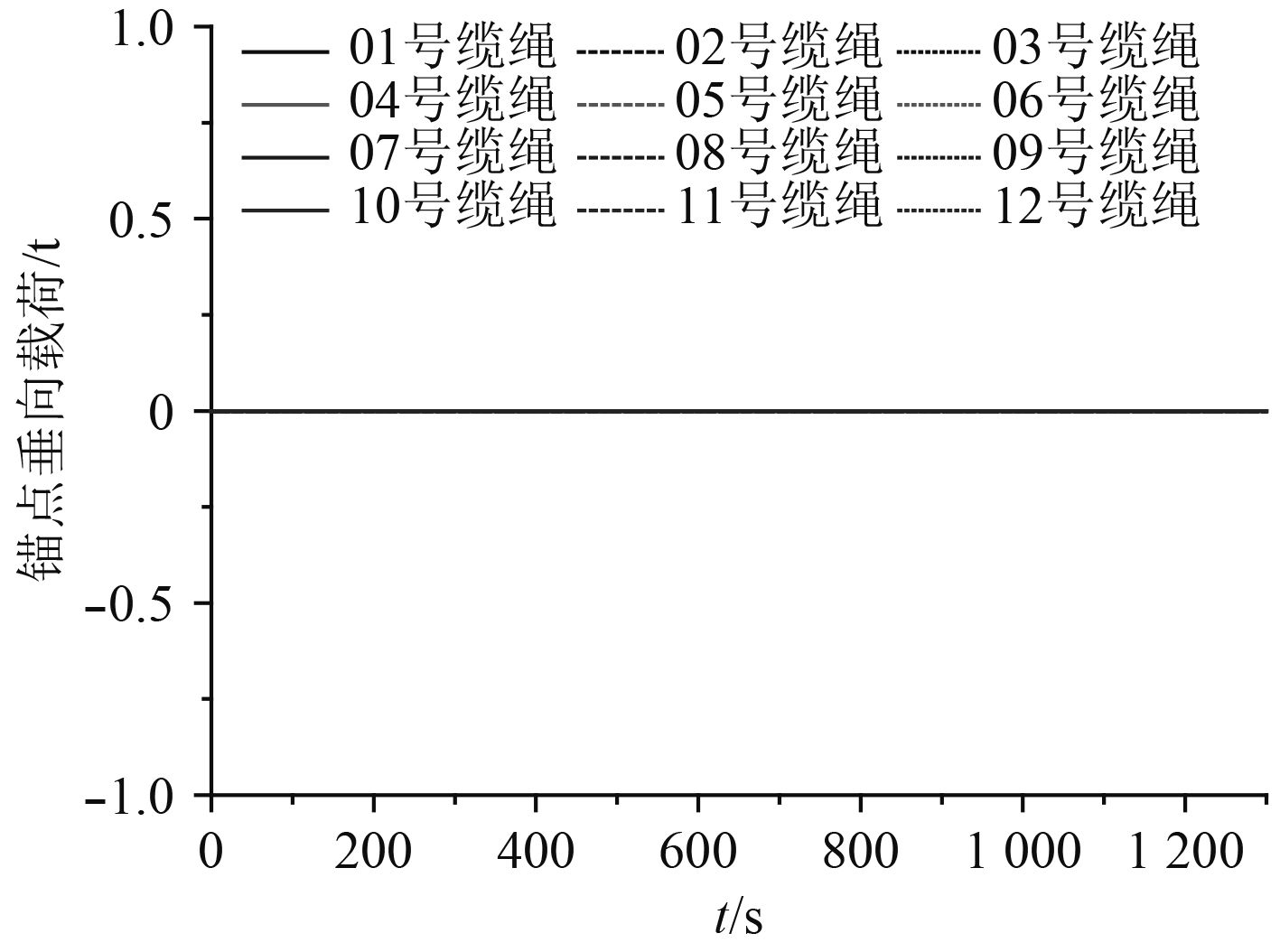

3 系泊方案内波极限承载能力预测接下来采用瞬态分析方法预测系泊系统对内波流速的极限承载能力。通过不断增加内波流速发现,系泊系统能够承受的最大内波流速为3.0 m/s,当内波流速达到3.5 m/s时,系泊系统将失效。图7和图8记录了当内波流速达到3.5 m/s时平台系泊系统整体的响应。图9反映了锚点垂向载荷时间历程,图10为平台水平面内运动轨迹的变化。

|

图 7 平台水平偏移时间历程 Fig. 7 Time history of horizontal offset for semi platform |

|

图 8 全部系泊缆绳张力时间历程 Fig. 8 Time history of tension in all mooring lines |

|

图 9 锚点垂向载荷时间历程 Fig. 9 Time history of vertical load at anchor points |

|

图 10 平台运动轨迹的变化历程 Fig. 10 Time history of trajectory of semi platform |

张力传感器数据显示,当3.5 m/s的内波作用于平台船体时,3号系泊缆首先发生走锚,其原因是由于锚点处缆绳张力的水平分量大于锚所能承受的载荷极限,但锚点并未产生垂向载荷(见图8与图9)。之后2,4,1,12,5,11,6号缆绳依次发生走锚,最后仅剩7,8,9,10四根系泊缆保持完好,平台船体也将发生大偏移及首向的扭转,如图7与图10所示,最后其首尾向将与环境载荷入射方向相一致。在整个过程中,没有发生系泊缆绳断裂状况。这也说明锚基础承载力不足是目前系泊方案的主要短板。

4 改善措施与检验结果为提升系泊系统对内波流的承受能力,对以上系泊方案提出改善建议:

1)改变系泊缆布置方向,使环境载荷沿平台船体的首尾向入射;

2)提升锚基础承载能力至800 t;

3)放松全部系泊缆绳,降低静态预张力至100 t;

4)仅放松上风向的系泊缆绳预张力至100 t。

通过不断提升内波流速,直至系泊系统出现失效,得到不同改善措施之后系泊系统能够承受的最大内波流速和对应失效后果如表1所示。

|

|

表 1 不同改善措施内波承载能力与极端后果 Tab.1 Tolerance capacity of internal wave velocity and extreme results under different improvement plan |

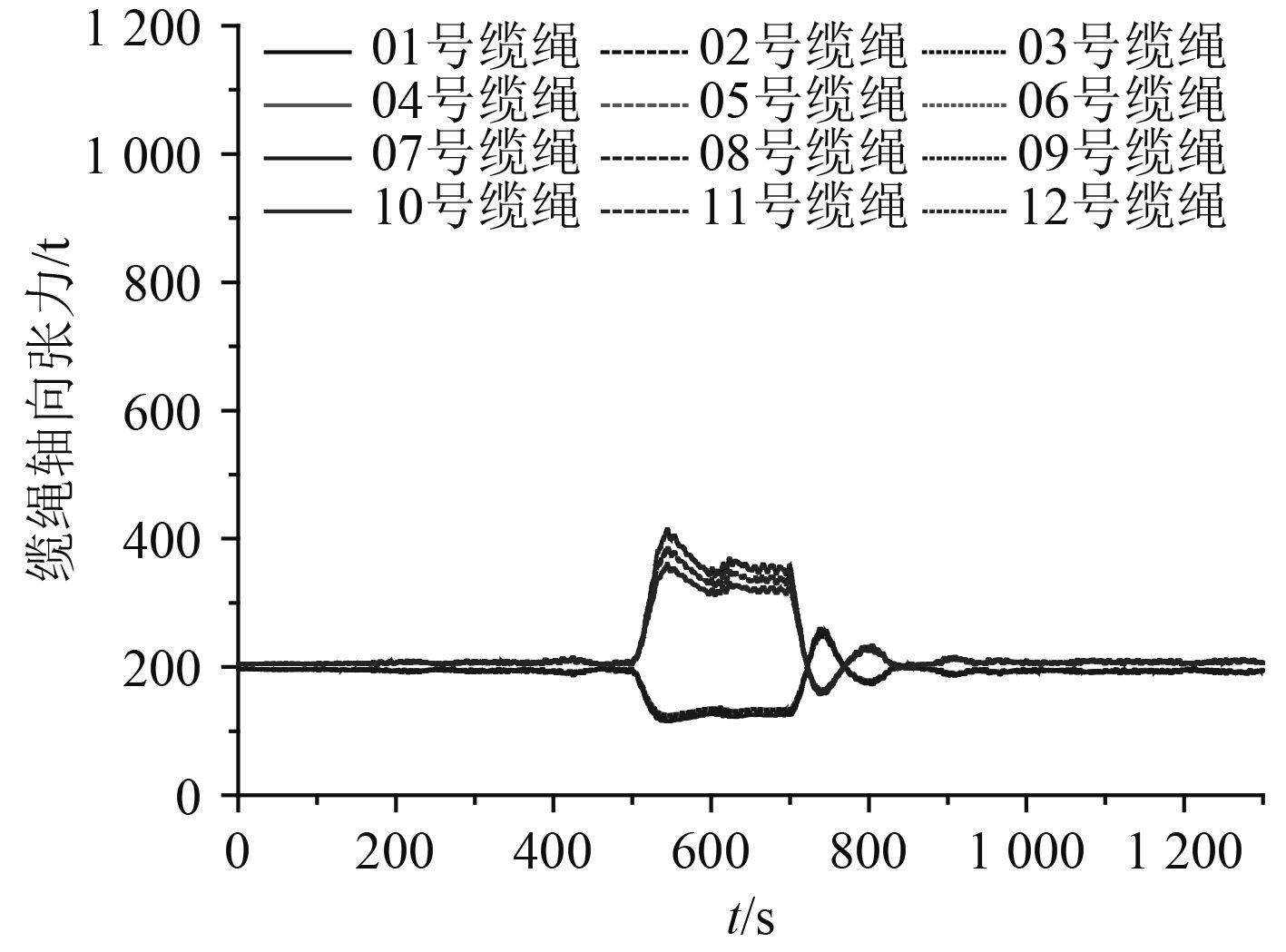

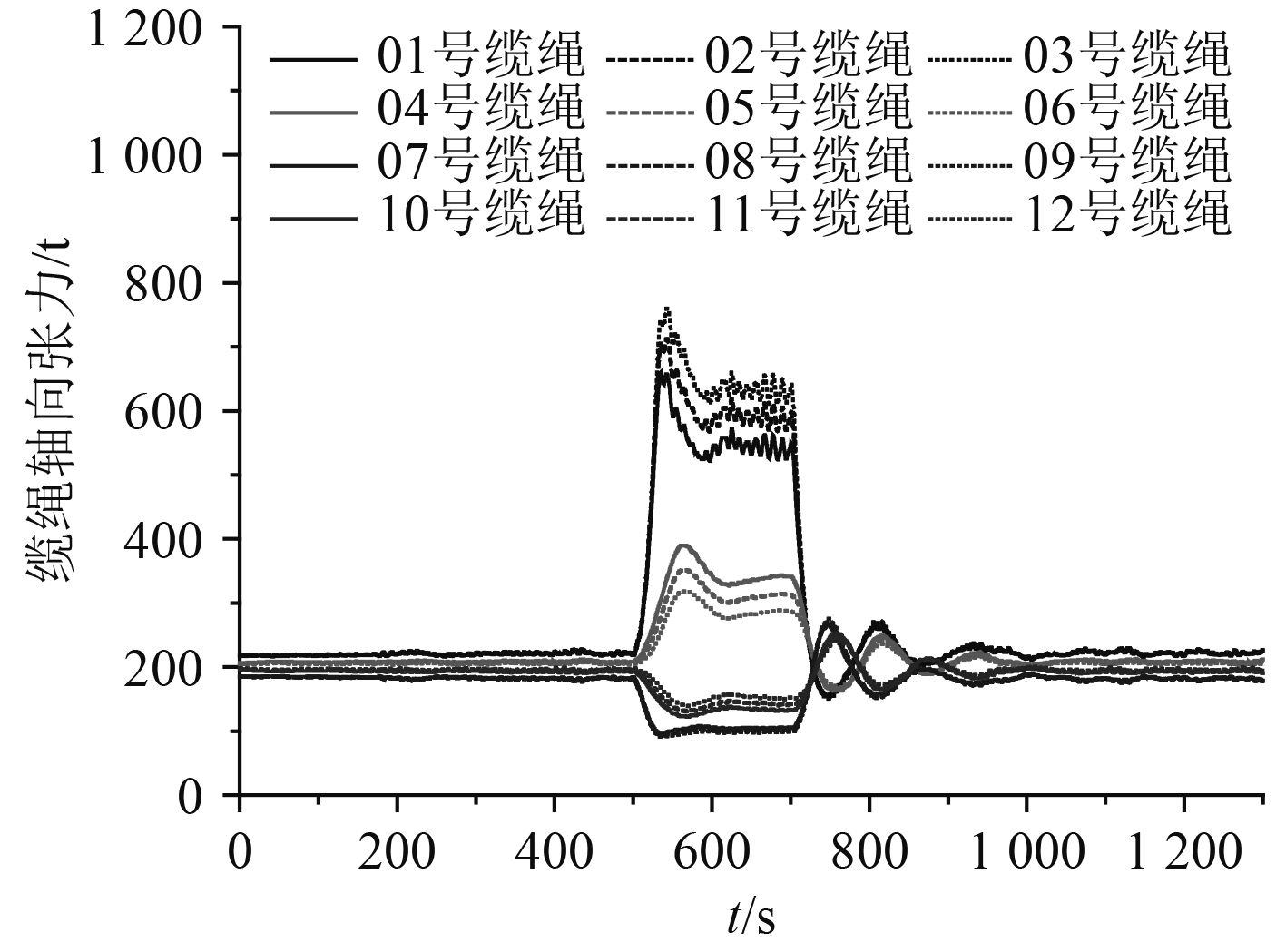

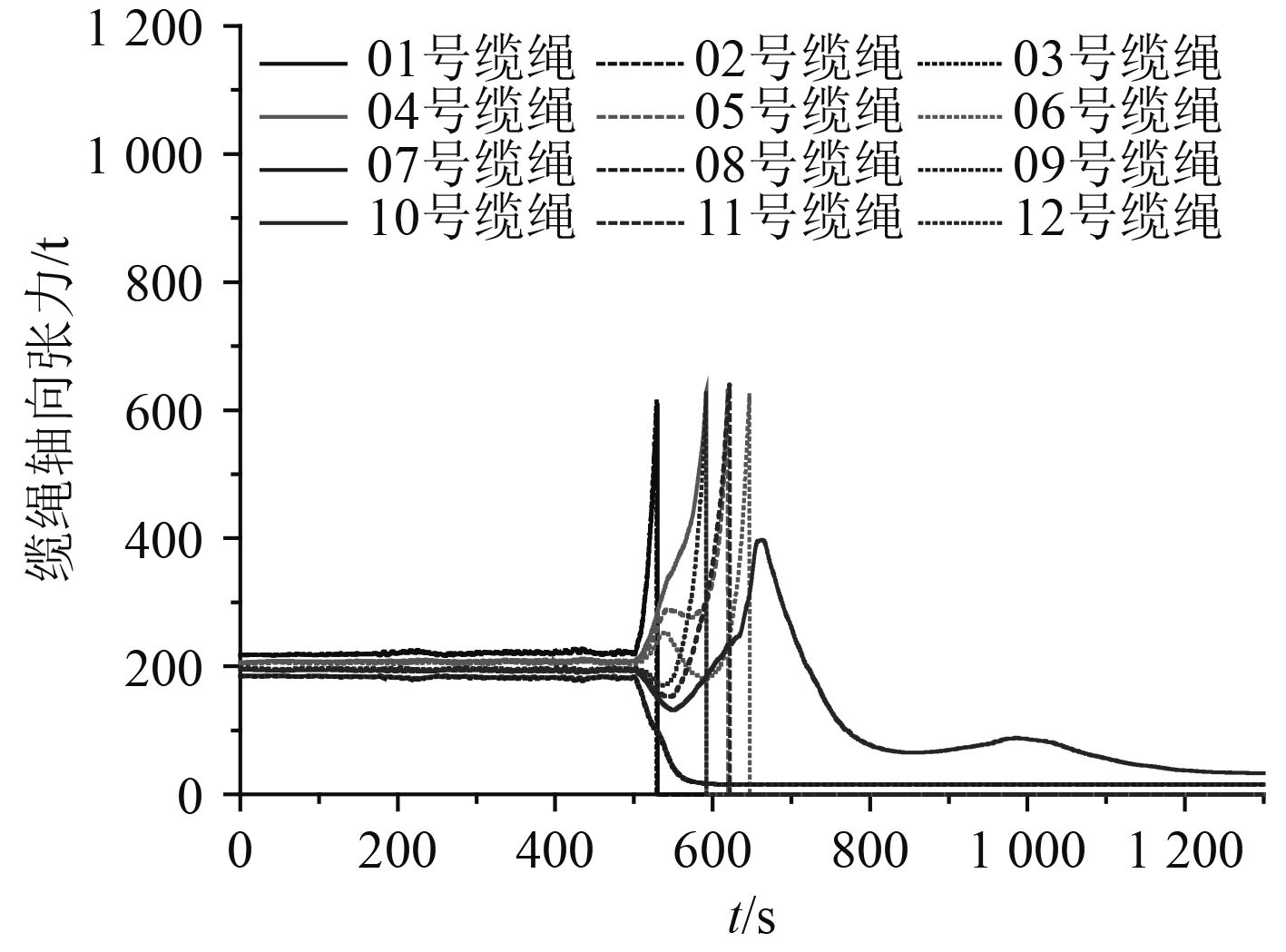

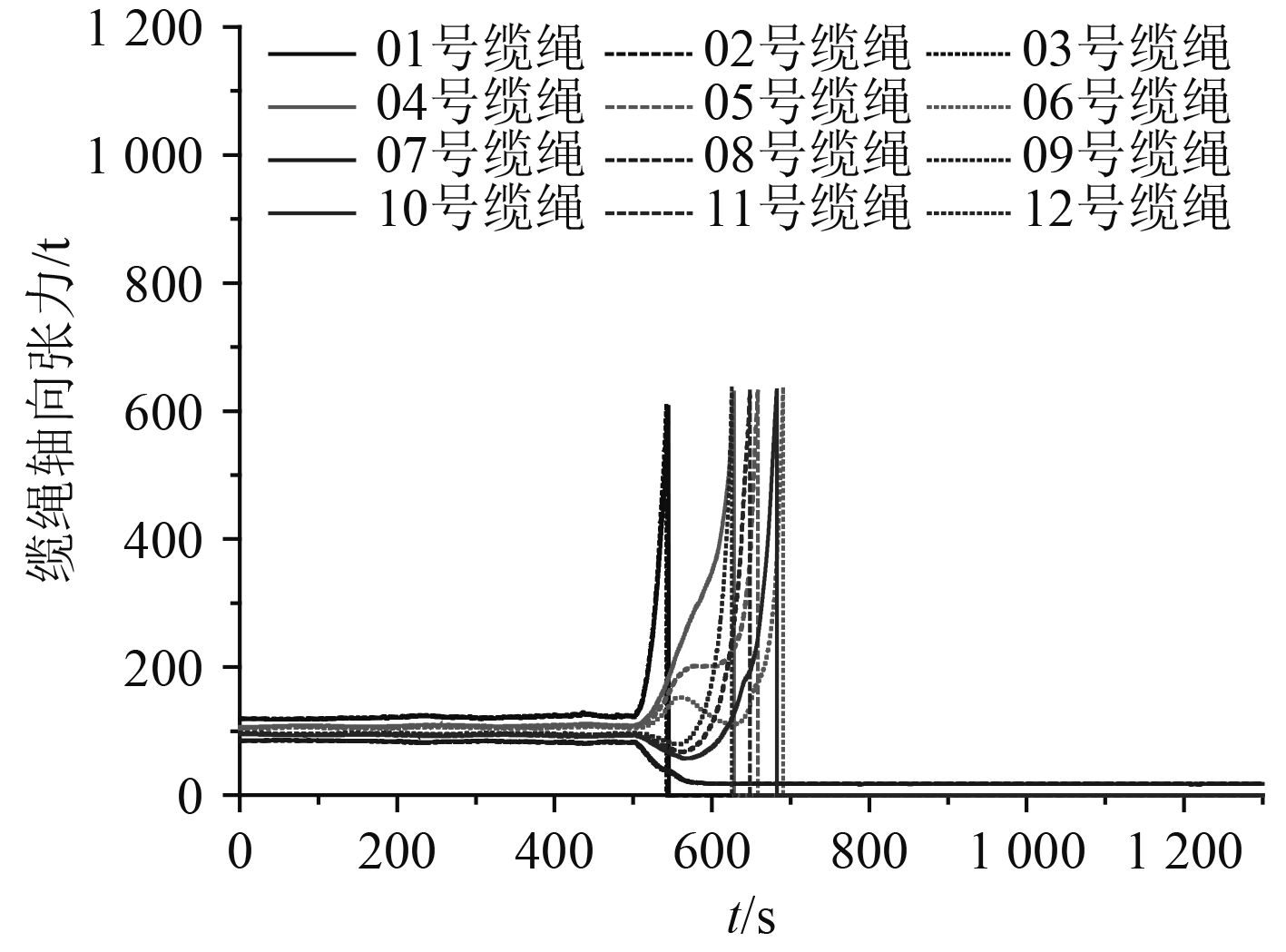

为了对比不同改善措施的具体效果,选定内波流速为4.0 m/s,图11~图14是该流速内波作用下4种改善措施之后系泊缆绳张力的时间历程。

|

图 11 改善措施1的全部系泊缆绳张力时间历程 Fig. 11 Time history of tension in all mooring lines for plan 1 |

|

图 12 改善措施2的全部系泊缆绳张力时间历程 Fig. 12 Time history of tension in all mooring lines for plan 2 |

|

图 13 改善措施3的全部系泊缆绳张力时间历程 Fig. 13 Time history of tension in all mooring lines for plan3 |

|

图 14 改善措施4的全部系泊缆绳张力时间历程 Fig. 14 Time history of tension in all mooring lines for plan 4 |

通过对比图11~图14发现,4.0 m/s的内波流速下,调整系泊缆布置方向由于降低了船体受到的内波载荷,因此缆绳张力最小,改善效果最为明显;提升锚基础承载能力将使系泊系统力学特性最为均衡,也将提升系统整体的承载能力,但将增加系泊缆断裂的风险;以上2种方案下系泊系统均未发生缆绳断裂或走锚;放松全部系泊缆绳会使系泊系统能够承受的最大内波流速从3.0 m/s提升至3.8 m/s,当内波流速达到4.0 m/s时部分锚链将出现走锚,但仍有4根锚链完好;仅放松部分缆绳的方法由于增加了系泊系统整体内部载荷的不均衡性,加之当内波作用后平台船体发生偏转,因此对于提升系泊系统承载力没有太大帮助。

5 结 语本文以1座现役半潜式钻井平台为研究对象,分别采用常规方法和瞬态分析方法模拟平台与系泊系统内波工况下全过程的动力响应,并进行结果对比分析。通过增加内波流速,确定整体系统的薄弱环节,提出工程改善建议并进行结果验证,得到主要结论如下:

1)瞬态分析方法由于能够模拟内波对平台的瞬时冲击载荷,使得在内波作用平台阶段,计算结果大于常规时域分析结果。

2)在原布抛锚方案下,平台系泊系统对内波的承载能力主要受到锚基础承载力的制约,当内波流速达到3.5 m/s时,系泊缆绳将接连发生走锚,平台偏移也将迅速提升,但在整个过程中,不会发生系泊缆断裂状况。

3)针对原布抛锚方案,为提升系统对内波的承载能力,最有效的方法是调整系泊布置方向,使环境载荷尽量沿船体首尾向入射;提升锚基础承载能力可以使平台各项性能更加均衡,但增加系泊缆断裂风险;由于平台船体的非对称特性,松弛部分系泊缆绳会增加系统内各条缆绳受力的差异性,对提升系统抗内波能力没有明显帮助。

| [1] |

宋志军, 勾莹, 滕斌. 内孤立波作用下Spar平台的运动响应[J]. 海洋学报, 2010, 32(2): 12-19. DOI:10.3969/j.issn.1009-5470.2010.02.003 |

| [2] |

张浩, 陈国明, 郑纯亮. 内波参数对半潜式钻井平台漂移量的影响[J]. 石油钻采工艺, 2015, 37(1): 39-42. |

| [3] |

袁玉堂, 牟永春, 李冰. 半潜式海洋平台的周期内波载荷分析[J]. 船海工程, 2012, 41(4): 142-146. DOI:10.3963/j.issn.1671-7953.2012.04.039 |

| [4] |

尤云祥. 海洋内波中深海平台安全性分析与评估技术[J]. 中国科技成果, 2014(8): 16-17. DOI:10.3772/j.issn.1009-5659.2014.08.009 |

| [5] |

杜庆贵, 冯玮, 姜哲. 南海内波对TLP平台运动和受力影响[J]. 石油矿场机械, 2016, 45(7): 6-12. DOI:10.3969/j.issn.1001-3482.2016.07.002 |

| [6] |

王旭, 林忠义, 尤云祥. 半潜平台内孤立波载荷特性数值模拟[J]. 船舶力学, 2015, 19(10): 1173-1185. DOI:10.3969/j.issn.1007-7294.2015.10.002 |

2018, Vol. 40

2018, Vol. 40