2. 江苏科技大学,江苏 镇江 212003

2. Jiangsu University of Science and Technology, Zhenjiang 212003, China

缆控无人潜航器(ROV)作为应用最广泛的潜航器,是近年来学术研究的热点之一。它分为观察级和作业级。观察级ROV具有实用价值高、可靠性高、价位低廉等优点,可以代替潜水员进入危险环境或深水域环境工作,完成对港口码头、海洋工程水下结构、水库大坝等的观察监视任务,在民用工程和军事领域均展示了诱人的应用前景。

目前国内的水下机器人仍处在不断探索和改进的阶段,不少学者总结现有先进水下机器人的设计思想,针对某一系统或模块提出了改进方案。国内学者蒋新松、张铭均等[1 – 2]对ROV的设计、制造和性能计算进行归纳整理,填补了我国在水下机器人技术领域的空缺。苏浩[3]分析了国内外模块化水下机器人的研究成果,总结它们的优点和不足,对水下机器人的功能需求进行分析和分解,利用设计矩阵建立水下机器人设计的模块化表达方式,最终确定了符合模块化设计原则的单元模块划分方案。

本文提出一种小型封闭式流线型观察级水下机器人(ROV)的设计方案,通过水下摄像机和水下照明灯等探测设备,结合水下导航定位技术,实现水下复杂环境的观察和定位。

1 总体方案设计 1.1 主要技术与性能指标ROV本体采用封闭式流线型设计,配备4台轴流推进器、1台自动对焦的半球云台高清摄像机、2个大功率水下照明灯。可替代潜水员开展水下地形地貌观察、水中作业环境监视、船体和螺旋桨检查等各类水下观察任务。具体技术指标要求如表1所示。

|

|

表 1 ROV系统技术指标要求 Tab.1 System technical requirements of ROV |

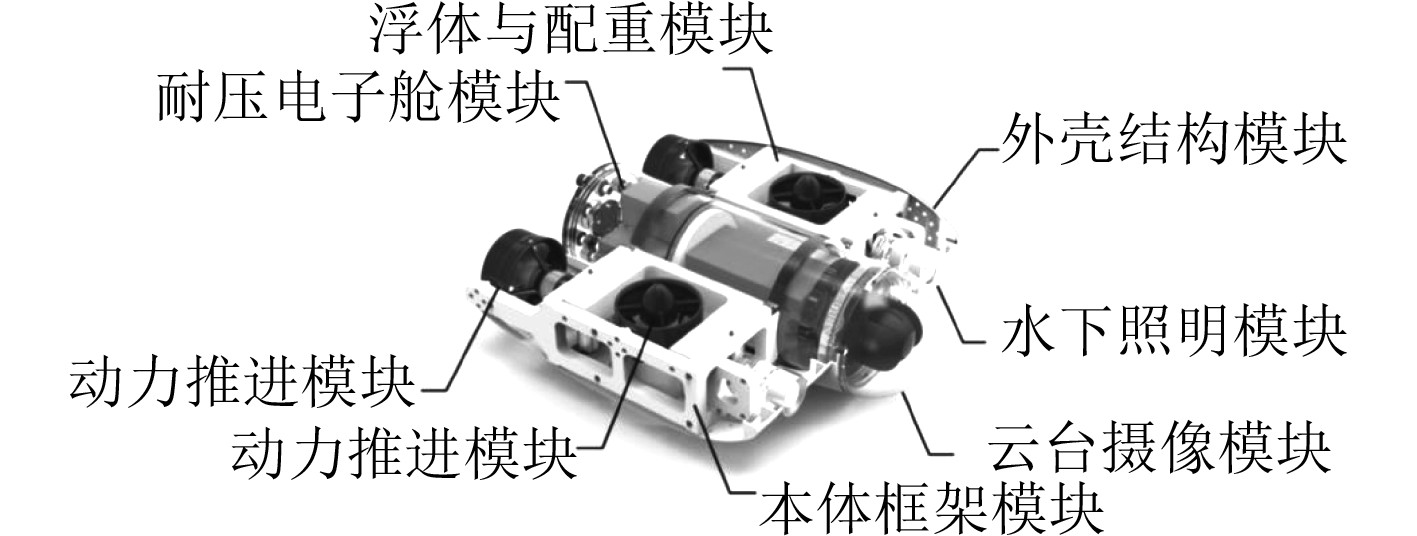

整套ROV系统由水上控制系统、水下观测系统组成。其中水上控制系统由电源箱和控制箱组成,其作用是为整个系统提供动力、对ROV运行情况进行实时监控和对ROV下达操作指令。水下观测系统用以ROV实现所需功能,主要由耐压电子舱模块、动力推进模块和水下勘测模块组成;其中耐压电子舱模块的作用是给ROV本体的各个模块提供电力与传输控制信号、交换水上控制台和ROV本体之间的电信号;动力推进模块保证ROV可以依据控制信号实现相应的运动;水下勘测模块可以对ROV工作区域进行图像、视频采集并实时传输到水上控制系统。

模块化设计是未来水下机器人的发展方向之一,其可以较低成本使ROV系统高效率地适应多样化任务。ROV多数模块是相互独立工作,可以根据作业需求快速拆装或更换模块;若某个模块出现故障,并不影响其他部分的工作。此设计方法可以保证ROV具有良好的扩展性和可靠性,使其满足多种多样的工作需求。最终ROV本体的三维模型(为便于演示,耐压舱体设置为透明色)如图1所示。

|

图 1 ROV本体三维视图 Fig. 1 3D view of ROV |

为了保证ROV在水中运动的平稳性,应建立总体坐标系,得出潜航体的重心和浮心。所有零部件的重量、浮力和重心浮心明细情况如表2所示。最终重心及浮心位置分布如表3所示。ROV的浮心重心计算公式如下:

|

|

表 3 重力浮力配平 Tab.3 Gravity floatage balance |

|

|

表 2 重、浮心明细表 Tab.2 Floating heart schedule |

| $\left\{ {\begin{array}{*{20}{l}}{{X_{{g}}} = \displaystyle\frac{{\sum {{M_{{i}}} \cdot {X_{{i}}}} }}{{{M}}},}\\{{Y_{{g}}} = \displaystyle\frac{{\sum {{M_{{i}}} \cdot {Y_{{i}}}} }}{{{M}}},}\\{{Z_{{g}}} = \displaystyle\frac{{\sum {{M_{{i}}} \cdot {Z_{{i}}}} }}{{{M}}},}\end{array}} \right.\left\{ {\begin{array}{*{20}{l}}{{X_{{g}}} = \displaystyle\frac{{\sum {{F_{{i}}} \cdot {X_{{i}}}} }}{{{M}}},}\\{{Y_{{g}}} = \displaystyle\frac{{\sum {{F_{{i}}} \cdot {Y_{{i}}}} }}{{{M}}},}\\{{Z_{{g}}} = \displaystyle\frac{{\sum {{F_{{i}}} \cdot {Z_{{i}}}} }}{{{M}}}}\text{。}\end{array}} \right.$ |

式中:Fi为各设备的浮力;Mi为各设备的质量;Xi,Yi,Zi为设备浮心(重心)在总体坐标系的坐标;F为ROV的总浮力;M为ROV的总质量。

可求出稳心高度

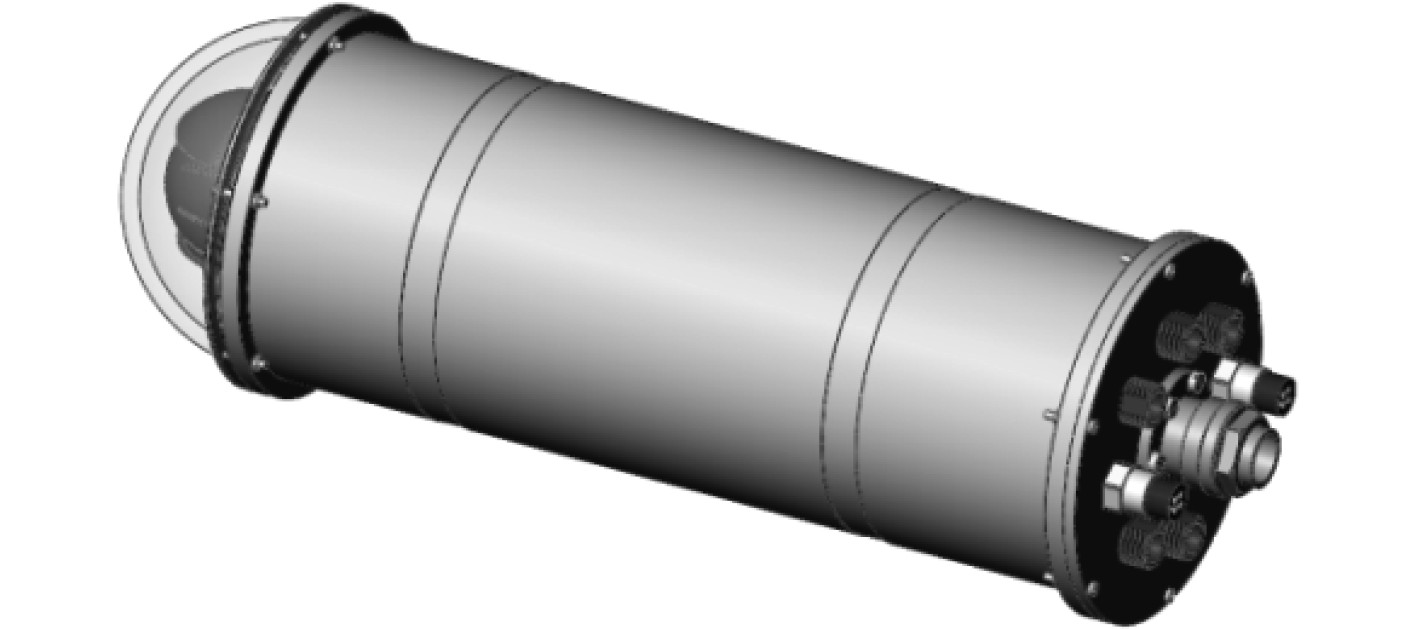

圆柱形耐压舱体耐压性能良好,加工成本较低,方便布置内部元件,从浅水到深水都可以使用。因其工作环境为水下,对耐腐蚀性要求高,综合考虑各种材料的密度、强度、加工成本等属性,决定采用6061-t4铝合金作为耐压舱体的制造材料。

如图2所示耐压电子舱模块与云台摄像模块采用一体化设计。耐压电子舱包括单个圆柱形主舱体,一侧采用端盖密封;另一侧直接连接云台摄像模块,采用透明亚克力半球罩进行密封设计。根据舱体内部电气元件的大小和布置决定耐压舱的整体尺寸,如表4所示。

|

图 2 耐压电子舱装配示意图 Fig. 2 Pressure-resistant electronic cabin assembly schematic |

|

|

表 4 耐压舱体基本参数 Tab.4 Basic parameters of pressure tank body |

电子耐压舱的密封部位为舱盖-舱体、穿舱件-舱盖以及云台球罩-舱体,采用O型圈轴向密封方式进行水密性处理。其中购置的接插件自带配套的密封圈,装配时只需保证舱盖表面光洁度即可。根据我国和国际通行的O型圈尺寸规范,考虑到最大工作压强为3 MPa,最终选定的舱体-舱盖和舱体-云台球罩(两者密封参数相同)O型圈参数如表5所示。

|

|

表 5 最终选定O型圈参数 Tab.5 Final selection of O-ring parameters |

耐压舱舱体与舱盖采用6061-t4铝合金,透明半球罩采用亚克力材料(丙烯酸),舱体、舱盖和球罩使用不锈钢公制M3螺丝连接。材料的参数如表6所示。

|

|

表 6 耐压舱材料参数 Tab.6 Material parameters of pressure tank |

耐压舱体在水下承受外压时,因载荷分布特殊,容易出现失稳现象。根据长径比,圆柱形薄壁舱体可分为长圆筒、短圆筒和刚性圆筒。其中长圆筒的破坏形式主要表现为失稳,刚性筒则为强度破坏,短圆筒需根据实际情况确定。长圆筒与短圆筒的临界长度通常用式(1)求得。

| $Lk_1 = 1.17D\sqrt {D/S}\text{,} $ | (1) |

短圆筒与刚性筒的临界长度以式(2)求得。

| $Lk_2 = \frac{{1.3ES}}{{\sigma S\sqrt {D/S} }}\text{。}$ | (2) |

式中:D为圆筒平均直径;S为壁厚;E为材料弹性模量;

本文所设计耐压舱长度为390 mm,根据式(2)~式(3)可知属于短圆筒,因此不能忽略边界条件对临界压力的影响。短圆筒失稳的波形数n>2,可采用Laime简化公式计算其临界压力。

| ${P_K} = 2.6E\frac{{{{\left( {S/D} \right)}^{2.5}}}}{{L/D}}\text{。}$ | (3) |

计算得到临界压力PK=11.601 MPa,大于实际工况下的外压3 MPa,因此耐压电子舱稳性符合要求。

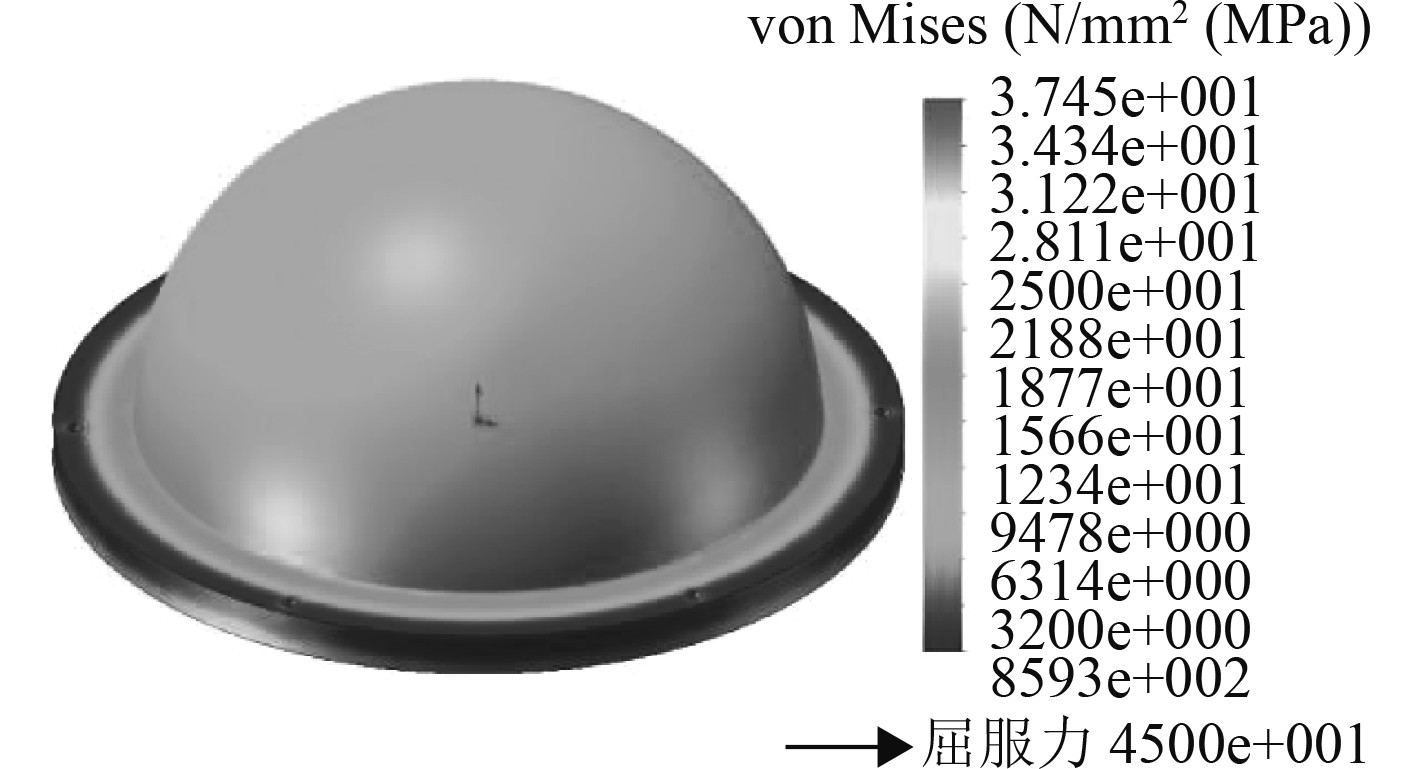

2.4 耐压舱结构强度数值仿真在SolidWorks中建立舱体的实体模型,建立好模型后,进入Simulation模块,生成算例,采用直接离散法(Direct Sparse)求解器进行求解,得到应力分布云图,并给出最大应力的分布区域。

计算结果表明,3 MPa压强下耐压舱的最大应力为178.47 MPa,发生于舱盖中心;舱体舱盖交界处的应力次之,分布较集中。对亚克力球罩部分进行单独分析,计算结果表明,3 MPa压强下的最大应力为37.45 MPa,集中分布于球罩与法兰相接的内弧边处。应力云图如图3和图4所示。

|

图 3 耐压舱应力分布图 Fig. 3 Stress distribution map of pressure tank |

|

图 4 云台球罩应力分布图 Fig. 4 Stress distribution map of cloud billiard cover |

该工况下的铝合金材料安全系数达到1.3,对应亚克力材料(丙烯酸)安全系数也可以达到1.2,且实际情况下,舱盖的开孔内会放置刚度较高的不锈钢水密接插件,可进一步提高整体强度。此耐压舱可满足在水下300 m的工作要求。

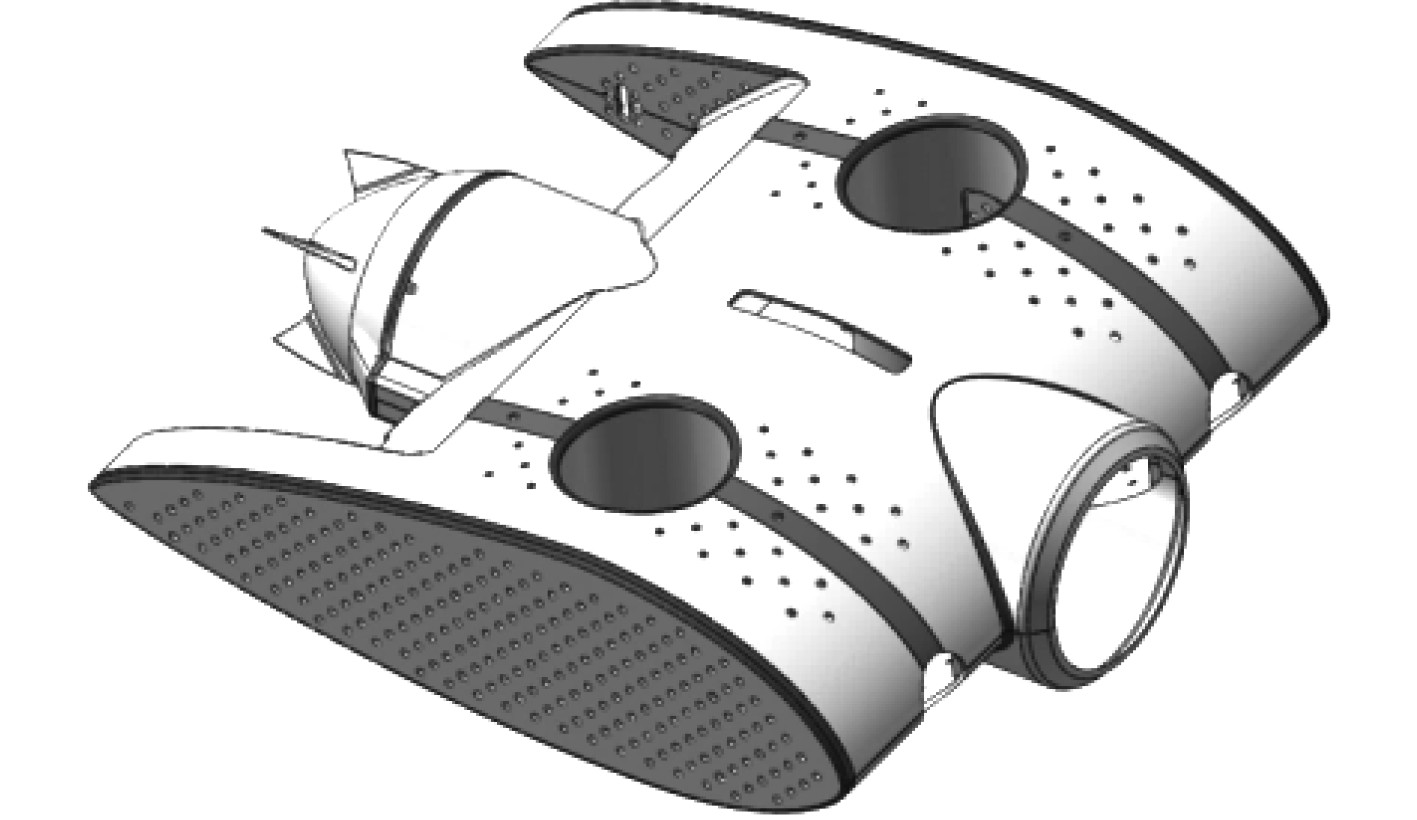

3 外壳与框架设计 3.1 材料选取研发的观察级ROV采用透水式流线型设计。该设计的基本思路是在普通框架式ROV外部增加一个非水密的流线型外壳,可以有效降低ROV直航时的阻力,以提高推进效率和快速性能。考虑到流线型结构外壳曲面复杂,传统工艺加工成本高且难度大,因此决定采用3D打印技术进行加工。在保证结构强度的前提下,为了尽可能降低重量,且考虑到深水工况下的耐腐蚀要求,决定采用可进行3D打印加工的DSM-8000 ABS工程塑料制造本体框架和外壳。该材料具有精度高、硬度好、抗变形、表面光滑等特点,可以做喷漆、丝印、电镀等后处理加工。

3.2 结构设计外壳中部为圆柱,两侧的流线基于经过改良的美国NACA翼型,阻力性能较好。整体外壳上下表面和侧面有若干透水圆孔,在保证对动力性能影响较小的情况下供流体自由进出。外壳上部开提手槽用于安装提手,并有相应遮挡盖板,以防异物进入。外壳上同时为4枚推进器、电子耐压舱和2个水下照明灯预留了安装位置。尾部安装了一只可快速拆卸的整流罩,用于改善尾流场、遮挡线缆;整流罩上呈圆周分布的4片稳定翼可减小横摇幅度。

因外壳为大面积薄板结构,平均厚度3 mm,抗弯强度较差,不可将配件直接固定于外壳上。因此本ROV另设计一套高强度内部框架,耐压电子舱、推进器、水下灯以及整体外壳将直接安装于作为基础的框架上。外壳与框架的整体如图5和图6所示。

|

图 5 ROV结构外壳结构 Fig. 5 Shell structure of ROV |

|

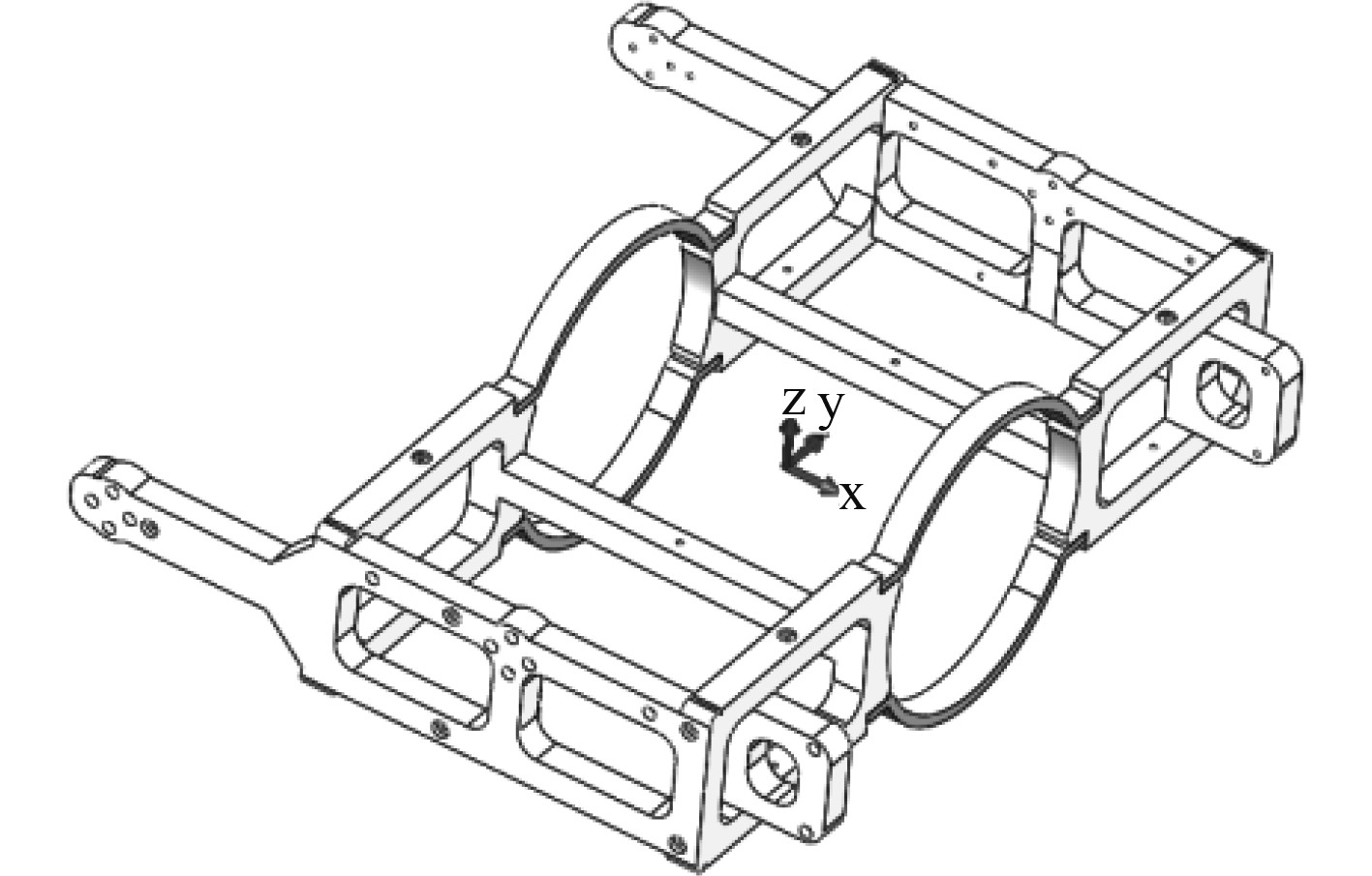

图 6 ROV内部框架结构 Fig. 6 Internal frame structuew of ROV |

表7给出了计算对象的外形尺寸和重量等基本参数。采用通用的右手坐标系,即长度为X方向,宽度为Y方向,高度为Z方向;规定沿坐标轴正向观察时,力矩顺时针方向为正(下同),如图7所示。

|

|

表 7 框架基本参数 Tab.7 Frame basic parameters |

|

图 7 简化框架模型与坐标系 Fig. 7 Simplified framework model and coordinate system |

框架材料采用DSM-8000 ABS工程塑料和6061-t4铝合金。2种材料的参数如表8所示。

|

|

表 8 框架材料参数 Tab.8 Frame material parameters |

针对实体有限元计算问题,应全部采用体积网格。综合考虑计算精度和计算耗时,决定将全局网格尺寸设定为5 mm,在尺寸较小的槽和孔处进行局部加密。最终节点总数约为13万,单元总数为7.8万。如图8所示,所有工况采用相同的网格划分方案。

|

图 8 框架网格分布示意图 Fig. 8 Frame mesh distribution diagram |

工况1为陆上水平静置。为了真实模拟ROV框架水平静置于地面的情形。在2个铝合金抱箍底面设置刚性固定约束。根据配件的实际安装位置,在框架各个面上分别施加静力载荷,约束和载荷的分布状况如表9所示。

|

|

表 9 工况1-静置载荷分布状况 Tab.9 Working condition 1 - static load distribution |

计算结果表明,工况1下结构的最大应力为8.532 MPa,分布于铝合金抱箍的折角处。这是抱箍与耐压舱间的预紧力所致。ABS部分的最大应力为2.133 MPa。工况1下整体最大合位移为0.387 mm,发生于尾推进器安装板的末端。因尾推安装板较长所致。应力分布和集中位置如图9和图10所示。

|

图 9 工况1应力分布 Fig. 9 Working condition 1 stress distribution |

|

图 10 工况1应力集中位置 Fig. 10 Working condition 1 stress concentration |

工况2为ROV在水中同时进行全速下潜和全速直航运动。本次计算采用弹簧法和惯性卸除法取代了刚性固定约束,在框架与外壳的连接螺孔处施加了沿X负方向的虚拟载荷,载荷数值与推进器提供的最大推力相等,以模拟ROV本体在水中同时匀速直航和匀速下沉的情形。考虑到动载荷往往大于静载荷,故根据配件的实际安装位置,推进器的推力方向和脐带缆的拉力方向,在框架各个面上分别施加2倍的静载荷,载荷的分布状况如表10所示。

|

|

表 10 工况2-直航和下潜载荷分布状况 Tab.10 Working condition 2 - distribution of direct flight and dive load |

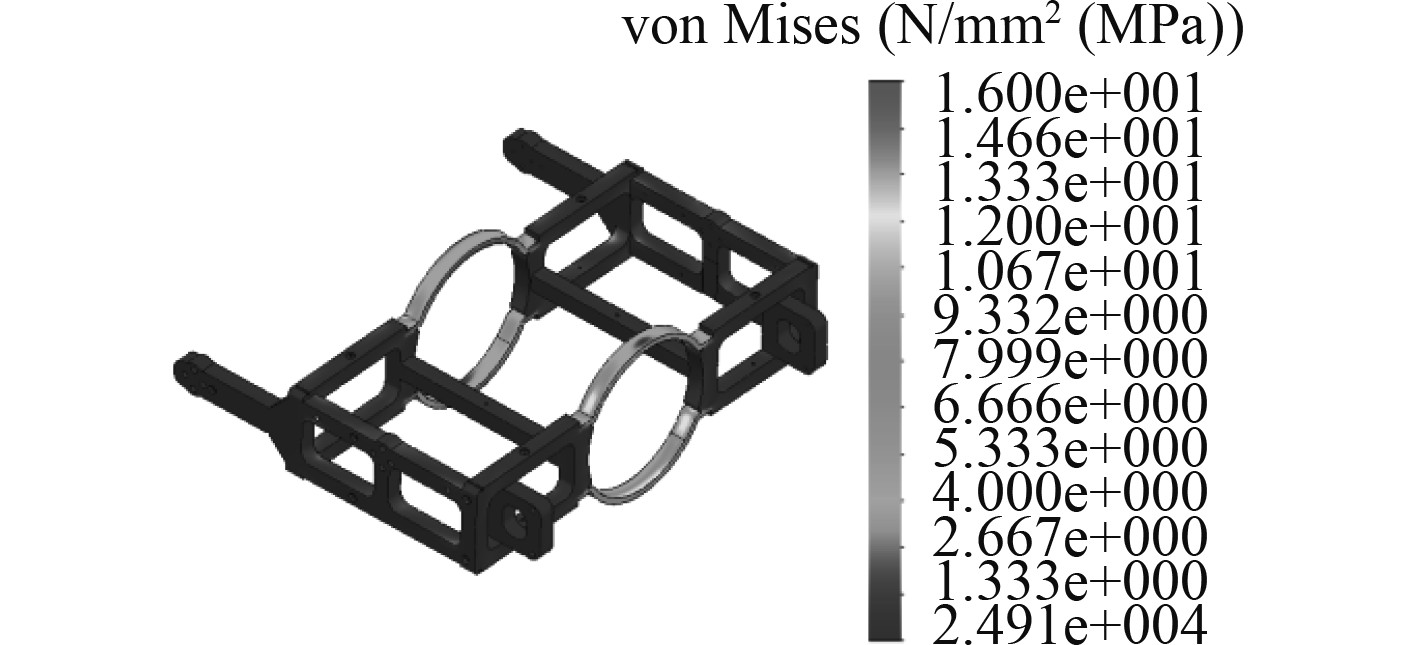

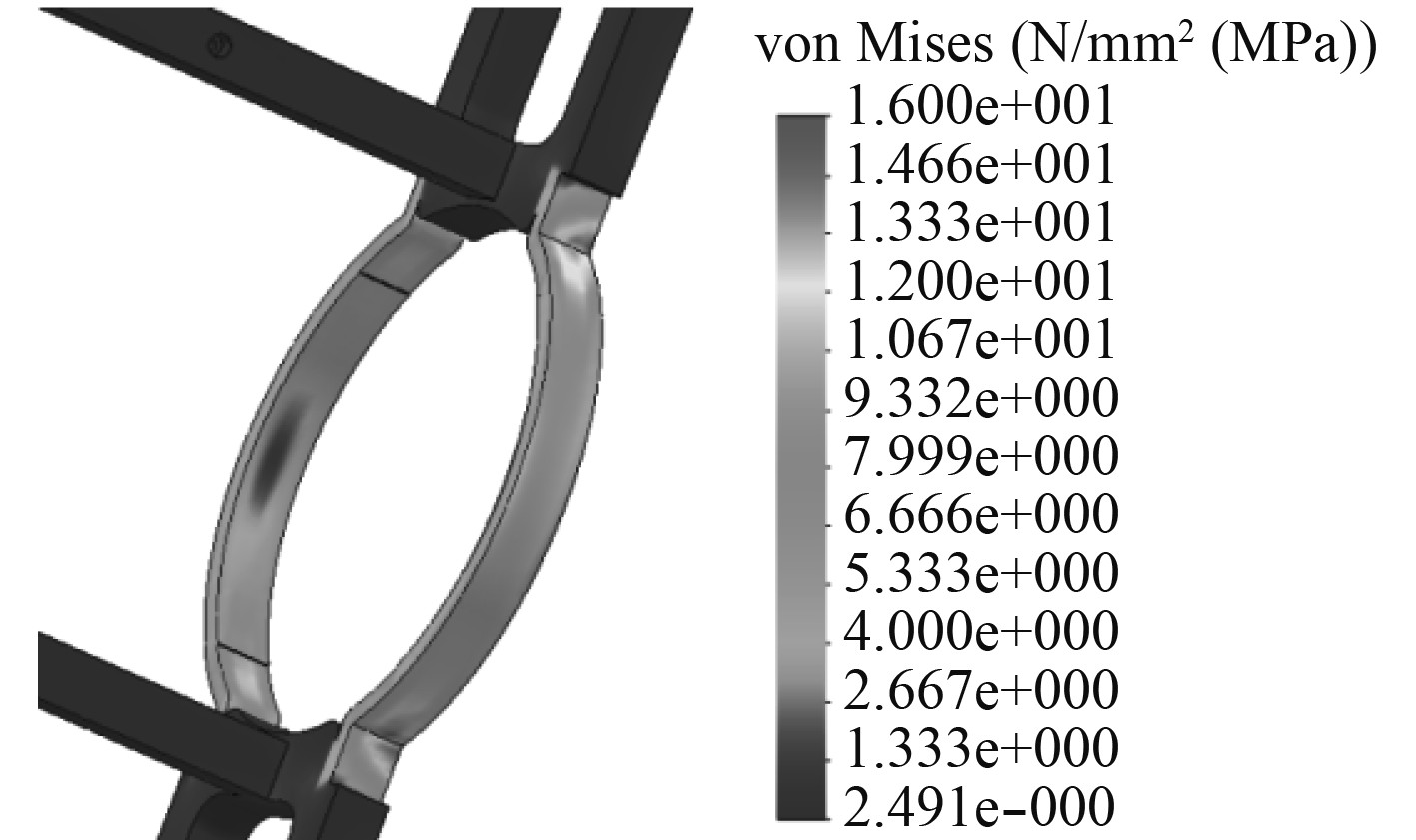

计算结果表明,工况5下结构的最大应力为16 MPa,分布于铝合金抱箍的折角处。ABS部分的最大应力为2.67 MPa。工况5下整体最大合位移为0.64 mm,发生于铝合金抱箍的下端。应力云图和应力集中如图11和图12所示。

|

图 11 工况5应力分布 Fig. 11 Working condition 5 stress distribution |

|

图 12 工况5应力集中位置 Fig. 12 Working condition 5 stress concentration position |

Simulation软件的有限元仿真计算结果表明,该框架的铝合金部分在所有工况下的最大应力为16 MPa,安全系数达到17.2;ABS工程塑料部分在所有工况下的最大应力约为2.67 MPa,安全系数达到14.5。因此该框架可满足使用要求。

4 结 语ROV的设计是一个复杂的过程,本文阐述一种小型封闭式流线型观察级水下机器人的设计方案。通过水下摄像机和水下照明灯等探测设备,结合水下导航定位技术,它实现水下复杂环境的观察和定位,同时也可以通过搭载声呐等设备完成地形勘探、水下结构物探伤等功能。

本文在对国内外ROV设计方面相关文献进行充分调研的基础上,拟定了设计对象性能指标,基于模块化设计思想将其划分为若干个子系统和功能模块,并逐一制定了系统功能实现方案;在ROV本体详细结构设计中确定了每个模块零部件的材料选择、结构形式和装配方式,基于三维建模软件SolidWorks完成了ROV外壳框架、耐压电子舱等部件的三维建模和虚拟装配;基于静力学方法校核了ROV本体在水下的静稳性能;通过有限元方法校核了关键部件在不同工况下的结构强度。结果表明:该设计对象的静稳性能符合规范,框架结构强度满足使用需求,耐压舱结构强度也达到设计要求。本文采用的设计方法逻辑性较高,为后续开展水下机器人设计工作提供了详细的思路。

| [1] |

蒋新松. 水下机器人[M]. 沈阳: 辽宁科学技术出版社, 2000.

|

| [2] |

张铭均. 水下机器人[M]. 北京: 海洋出版社, 2000, 1–7.

|

| [3] |

苏浩. 微小型水下机器人模块化技术研究[D]. 哈尔滨: 哈尔滨工程大学, 2011.

|

| [4] |

路晓磊, 马龙, 张丽婷, 等. 小型水下机器人ROV应用研究[J]. 海洋开发与管理, 2015(6): 66-70. |

| [5] |

张文瑶, 裘达夫, 胡晓棠. 水下机器人的发展、军事应用及启示[J]. 中国造船, 2006, 19(6): 37-39. |

| [6] |

王磊, 杨申申, 徐鹏飞. 一种新型水下机器人的研究与开发[J]. 中国造船, 2010, 51(1): 122-129. DOI:10.3969/j.issn.1000-4882.2010.01.015 |

| [7] |

郑昆山. 基于喷水矢量推进的水下机器人设计与研究[D]. 长沙: 国防科学技术大学, 2010.

|

| [8] |

吴丙伟. 浅水观察级ROV结构设计与仿真[D]. 青岛: 中国海洋大学, 2013.

|

| [9] |

王嘉军. 水下作业机器人研究与设计[D]. 扬州: 扬州大学, 2014.

|

2018, Vol. 40

2018, Vol. 40