2. 海军工程大学,湖北 武汉 430032

2. Naval University of Engineering, Wuhan 430032, China

目前,船舶电力系统容量不断增大,基于直流区域配电的船舶电力系统,通常由多台多相整流发电机和蓄电池组并联构成电源,整流发电机直流侧突发短路时的电流峰值通常出现在短路发生后半个周期左右,故障发生后短路电流上升快且峰值大。同时,船舶直流电网发生故障时,变换器依靠内部储能向负荷供电时间仅为数十毫秒,需要直流断路器瞬动,在变换器维持期间将故障切除,这对直流断路器分断快速性及分断能力提出了很高的要求。但由于船舶空间有限,大容量断路器并不适用于船舶环境,而在回路中安装故障电流限制器成为一种解决方案。通过限制短路电流峰值,减小开关所需要开断的短路电流,从而解决短路电流过大的问题,且限流器方案相比研制大容量断路器更经济、适用[1]。

1 直流混合型超导限流器原理介绍目前电阻型超导限流器多应用于直流场合,但其存在电流引线向低温端漏热量大的弊端,导致限流器设备体积大。为此,研究设计了直流混合型超导限流器,拓扑结构如图1所示,限流器主要由高速真空开关VB、辅助换流支路和由超导带材并联组成超导元件SC三个部分并联组成,换流采取自然换流及强迫换流相结合的方式进行。

|

图 1 直流混合型超导限流器拓扑结构 Fig. 1 DC hybrid superconducting current limiter topology |

与电阻型超导限流器相比,直流混合型超导限流器将额定通流与故障限流功能分开处理,高速真空开关承担大部分额定通流,其触头接触电阻极小使得额定通流容量大且损耗小,超导元件承担故障限流功能,额定通流小且通短路电流的时间极短,从而使超导元件SC两端的电流引线截面积可以远小于电阻型超导限流器的电流引线,在温度梯度不变的情况下,由电流引线传导的热量也能大幅减小,这就使得整个直流混合型超导限流器的制冷功耗、制冷装置体积大为减小,进而整个超导限流器体积得以减小、运行成本降低。

2 电流引线设计直流混合型超导限流器电流引线设计,需要满足瞬时短路电流通流时电流引线的温升要求,同时使常态通流时电流引线的总漏热值最小[2]。本文以额定通流3 kA为目标,选取铜作为电流引线的材料,为使用方便电流引线截面为矩形。由于流经电流引线的短路电流时间很短,在此期间认为电流引线处于绝热状态,电流引线通流产生的焦耳热全部转化为温升,热量转化方程式如下:

| $ {I^2}Rt = Cm\Delta T \text{。}$ | (1) |

令电流引线长度为L,横截面积为A,则有:

| $ {I^2}{R_0}\frac{L}{A}t = C\rho LA(\Delta T) \text{。} $ | (2) |

式中:I为系统的短路电流,取其为额定电流的10倍,即30 kA;R为电流引线电阻;t为系统短路电流时间,取100 ms;ΔT为电流引线允许最大温升,取200 K;C为铜的比热容,取0.39×103 J(Kg·K);m为电流引线的质量;R0为铜的电阻率,取1.69×10–8 Ω·m;ρ为铜的密度,取8 700 kg/m3。计算得到满足瞬时短路电流通流温升要求的电流引线横截面积A最小值为47.34 mm2。

电流引线示意图如图2所示,超导元件支路直接并联在高速真空开关两端,高速真空开关闭合时触头接触电阻约为20 μΩ,系统正常运行时,超导元件处于超导态,不考虑接头电阻,超导元件支路电阻由电流引线决定,从高速真空开关到低温杜瓦罐需要电流引线长为300 mm,从杜瓦罐罐口到液氮液面距离300 mm,2根电流引线总长为1 200 mm,电流引线横截面积以47.34 mm2计算,超导支路电阻为428.39 μΩ。经过计算,当直流混合型限流器通以额定电流3 kA时,超导元件支路的分流为133.81 A。

|

图 2 直流混合型超导限流器电流引线示意图 Fig. 2 Current lead diagram of DC hybrid SCFCL |

由图2可知,电流引线采用气冷的方式,引线的传导热和产生的焦耳热主要与液氮、氮气、空气进行换热。电流引线下端浸泡在液氮当中,可认为温度恒定约77 K,电流引线上端接在主回路大铜排上,温度约为300 K。电流引线漏热仿真运用商业有限元软件COMSOL中的焦耳生热模型,进行电场-热场耦合分析,仿真条件如下:

1)设置电流引线长为600 mm,分为上下2个部分,各300 mm,横截面积为3×16=48 mm2。

2)设置电流引线材料为铜,并将铜的热导率由默认固定值设置为随温度变化的函数,铜的热导率随温度变化数值如表1所示。

|

|

表 1 铜的热导率随温度变化数值 Tab.1 The thermal conductivity of copper varies with temperature |

3)设置电场为从底端通流133.81 A,上端接地,电流引线初始电压为0,除上下端外其他各个面设置为电绝缘。

4)设置引线初始温度为300 K,热场边界条件为电流引线底端温度77 K,上端温度300 K,引线下部4个面与氮气对流换热系数取经验值30 W/(m2·K)[3],引线上部4个面与空气对流换热系数取10 W/(m2·K)。

5)剖分网格,重点在电流引线纵向上细致剖分。

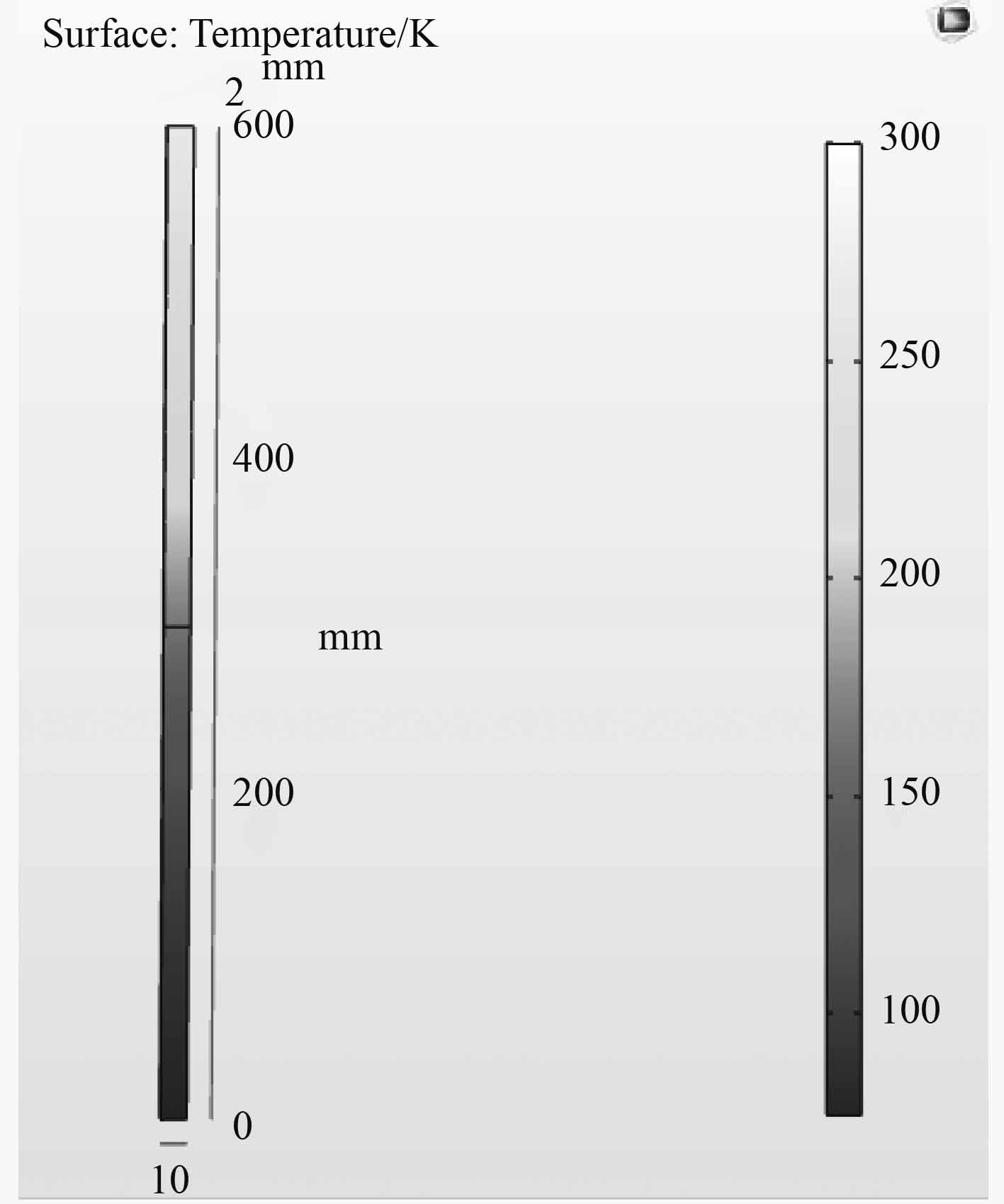

计算后得到额定电流为3 kA的直流混合型超导限流器电流引线通流时稳态温度场分布图,如图3所示。由图可知电流引线纵向温度变化很大,同一平面上温度可以认为不变,在电流引线上选取一条平行于z轴的线,得到电流引线纵向温度分布曲线如图4所示。

|

图 3 3 kA直流混合型超导限流器中电流引线的温度场分布 Fig. 3 Temperature field distribution of current lead in 3 kA DC hybrid SCFCL |

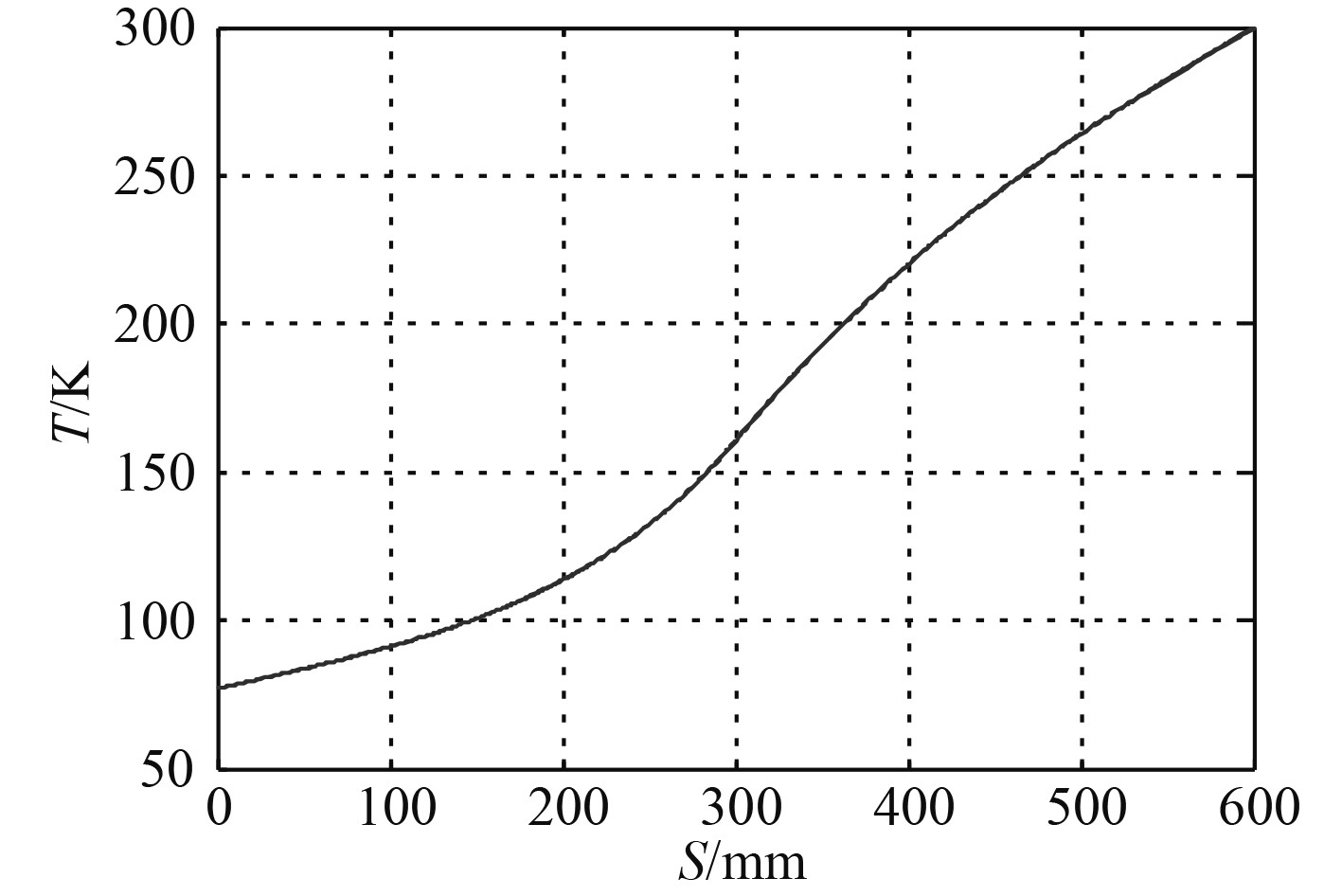

由图4可知,仿真中电流引线处于氮气与液氮交界处(0 mm)温度梯度最小,随着与液氮液面距离增加温度梯度增大,到氮气和空气交界处(300 mm)引线温度梯度最大,然后引线处于空气中的温度梯度随与液氮液面距离增加而减小。利用傅里叶公式,求出在此设计条件下直流混合型超导限流器在额定通流3 kA时,超导元件支路分流值为133.81 A,单根电流引线向低温端的漏热量Q为4.6 W。

|

图 4 3 kA直流混合型超导限流器电流引线的纵向温度分布曲线 Fig. 4 Longitudinal temperature distribution curve of current lead for 3 kA DC hybrid SCFCL |

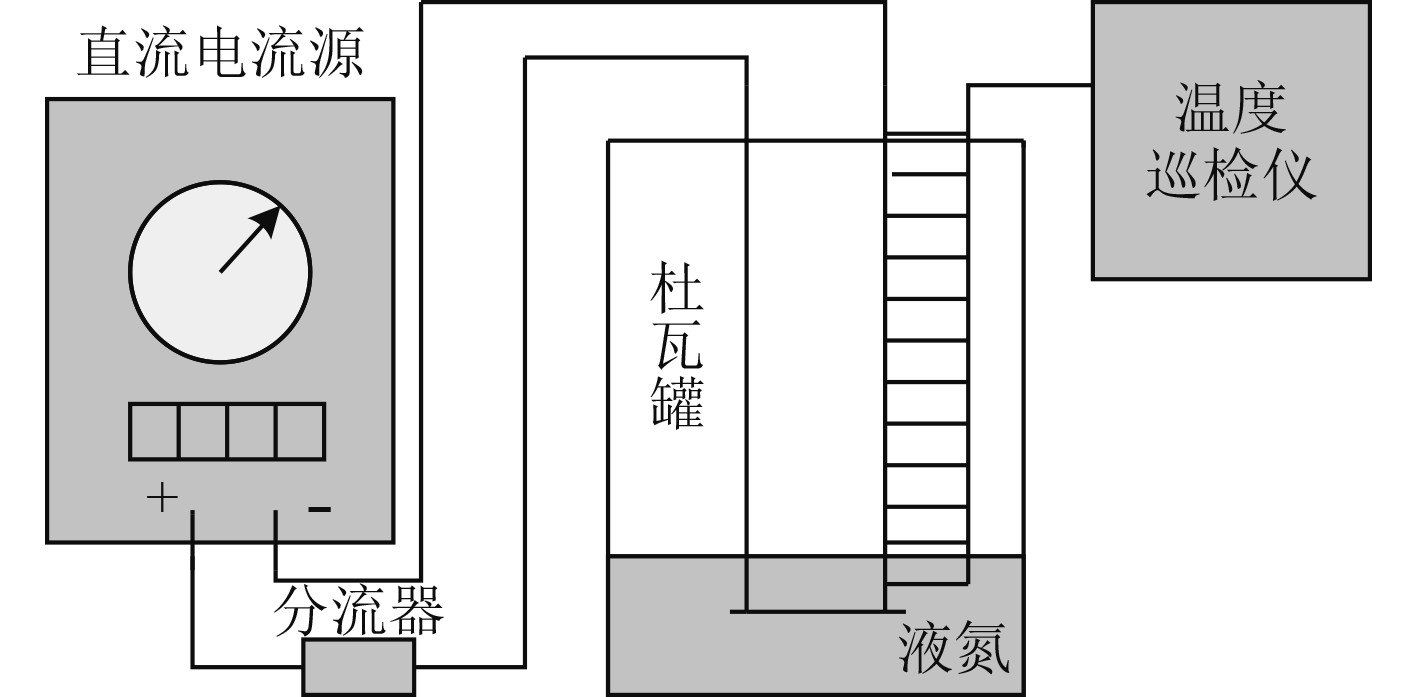

实验采用温差法进行,主要测量处于液氮及氮气氛围中引线纵向温度分布,利用得到的温度梯度根据傅里叶公式即可得到电流引线向低温端的漏热值[4]。电流引线漏热温差法测试示意图如图5所示,将横截面积为48 mm2的一对铜电流引线置于低温杜瓦中,2根电流引线下端由铜排相连,电流引线室温端通过引线与直流电流源相连,在其中1根引线上由室温端至低温端均匀贴有10个热电偶,在最下端贴有2个Pt100用来检测液面高度。热电偶数据由温度巡检仪采集并记录,Pt100探头接电压表读数。线路中串有分流器,通过测量分流器两端电压值准确的调整直流电流源输出电流大小。

|

图 5 电流引线漏热温差法测试示意图 Fig. 5 Schematic diagram of current lead leakage heat difference method |

将整个电流引线漏热温差法测试系统搭好后,开始往低温杜瓦内添加液氮,通过读取连接Pt100的电压表示数,调整使液氮液面高度处于最下端2个Pt100探头之间,密封杜瓦罐。

开始向电流引线通流,通过调整直流电流源使电流值稳定在134 A,等待一段时间至温度巡检仪上各测点温度基本不再变化,保存数据,得到电流引线通流134 A时的轴向温度分布数据。

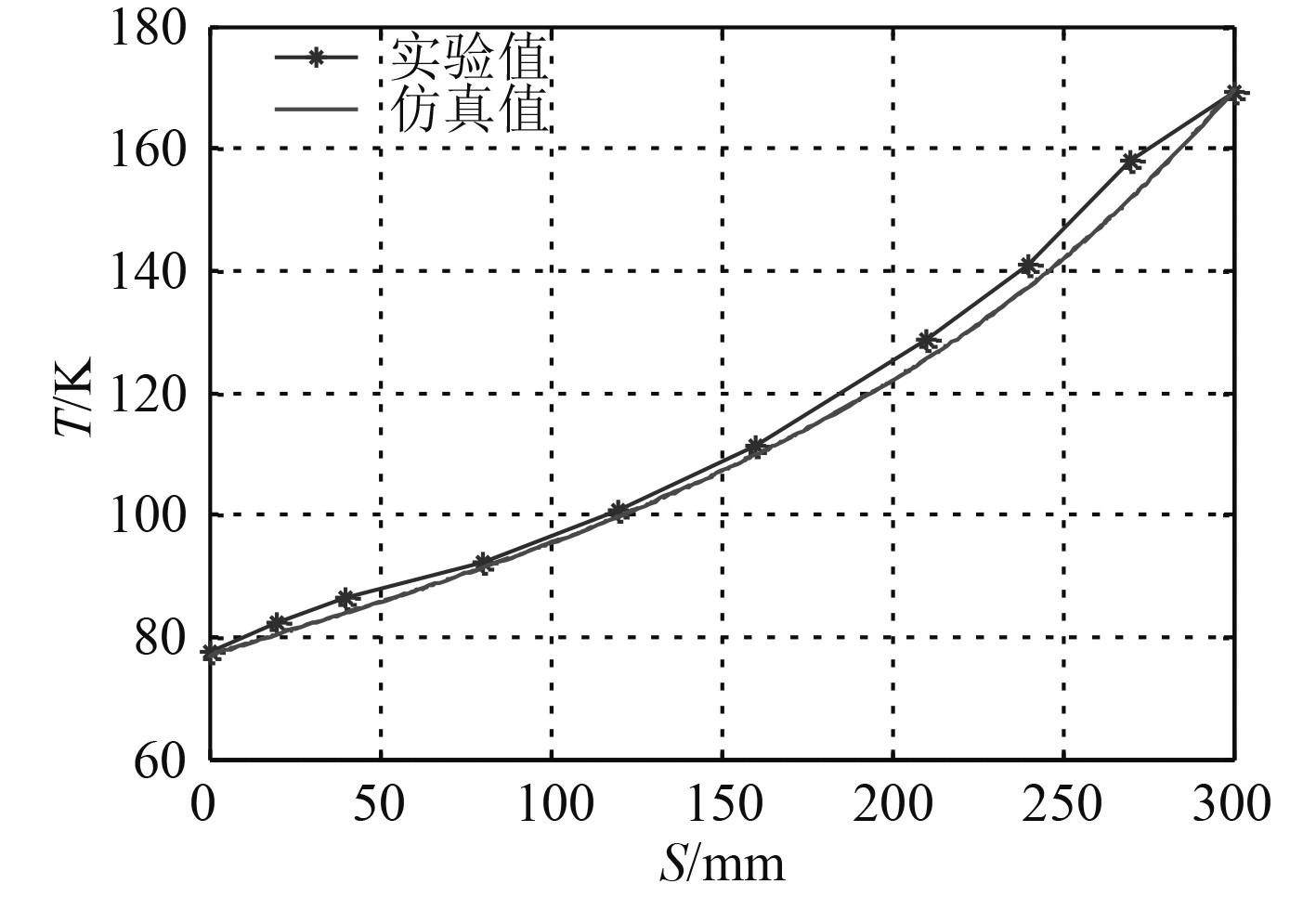

4.2 实验结果与分析将温度巡检仪测得温度数据转为国际单位,并测量出每个热电偶与液氮液面之间的距离S,得到表2为通流134 A电流引线纵向温度数据,将通流134 A时电流纵向温度曲线的实验值与仿真值进行对比,如图6所示。

|

|

表 2 通流134 A电流引线纵向温度数据 Tab.2 Longitudinal temperature data of current 134 A current lead |

由图6可知,实验中电流引线处于氮气与液氮交界处(0 mm)温度梯度最小,随着与液氮液面距离增加温度梯度增大,到氮气和空气交界处(300 mm)引线温度梯度最大,与仿真值一致;在通流134 A时电流引线纵向温度曲线的实验值要比仿真值略高,主要是对实际实验中低温杜瓦内液氮的蒸发量及氮气流速估计过高,选择仿真中引线与液氮之间的对流换热系数时取的经验值稍大,加之外界条件与仿真设置也有一定的差别所导致的。通过实验数据算出,横截面积为48 mm2的铜电流引线通流134 A,单根引线向低温端的漏热量Q为7.2 W。直流混合型超导限流器在其主回路额定通流为3 kA时,其由电流引线向液氮的漏热仅为14.4 W,相比于电阻型超导限流器平均通流1 kA由电流引线横截面积约为200 mm2、漏热大于80 W[5],在相同电流等级下,直流混合型超导限流器方案中超导元件两端电流引线的截面积小、总漏热小,其所需制冷功率大大减小,证明了直流混合型超导限流器方案在制冷装置体积及运行成本方面具有优势。

|

图 6 通流134 A时电流引线纵向温度曲线的实验值与仿真值对比 Fig. 6 Comparison of experimental values and simulation values of current lead longitudinal temperature curves during flow 134 A |

本文通过数值计算,得到在满足瞬时短路电流通流温升要求下,直流混合型超导限流器通流3 kA时电流引线的总漏热值最小的引线横截面积为48 mm2,超导元件支路分流为133.81 A;利用有限元仿真方法,对常态通流时电流引线温度分布进行分析,得到了电流引线纵向温度分布曲线,计算出电流引线向低温端的漏热值;采用温差法对电流引线漏热进行实验,通过实验与仿真的结果一致性较高;通过实验数据算出,横截面积为48 mm2的铜电流引线通流134 A,其向低温端的漏热量Q为7.2 W。因此可知,直流混合型超导限流器在其主回路额定通流为3 kA时,其超导元件两端电流引线向液氮的漏热仅为14.4 W。在相同电流等级下,相比于电阻型超导限流器,直流混合型超导限流器方案中超导元件两端电流引线的截面积小、总漏热小,其所需制冷功率大大减小,证明了直流混合型超导限流器方案在制冷装置体积及运行成本方面具有优势。

| [1] |

王银顺. 超导电力技术基础[M]. 北京: 科学出版社, 2011.

|

| [2] |

MAGNUSSON N, HOMFELD S. Calorimetric apparatus for alternating current loss measurements on high-temperature superconductors[J]. Review of scientific instruments, 1998, 69(9): 3320-3325. DOI:10.1063/1.1149096 |

| [3] |

金翀. 超导布线系统中电流引线漏热及损耗研究[D]. 北京: 北京交通大学, 2011.

|

| [4] |

程立新, 陈听宽, 罗敏珊. 内螺纹管中流动沸腾强化传热研究[J]. 化学工程, 1992, 27(4): 14-16. |

| [5] |

程远, 王银顺, 郑志强. 220kV/3kA冷绝缘高温超导电缆电流引线设计[J]. 高电压技术, 2013, 39(1): 96-102. DOI:10.3969/j.issn.1003-6520.2013.01.014 |

2018, Vol. 40

2018, Vol. 40