舰船管路系统在实现流体介质传输、流体动力和流体信息传递功能的同时,总是伴随产生振动和噪声。管路系统振动噪声一方面影响着管路系统的正常工作性能,缩短管路元件的寿命,过大的振动可造成接头松动,引起流体泄漏和破坏;另一方面当机械噪声与螺旋桨噪声得到有效的控制后,管路噪声成为舰船水下辐射噪声的主要困难与障碍,关系着舰船的隐蔽性能与作战能力。因此管路系统振动噪声受到各国海军的高度重视,各国研制了挠性接管、弹性支撑、动力吸振器、管口消声器等设备从结构振动传递与管内流体介质传递两个途径进行管路系统减振降噪。当设备与方法达到一定水平时,实际建造过程中的安装工艺会影响管路元器件的机械阻抗,进而改变元器件与管路系统的阻抗匹配,影响管路减隔振器件的振动传递特性。因此舰船低噪声建造工艺技术被提出,即在舰船建造过程中,研究制定低噪声建造工艺规程和检验验收方法。目前国内外相关的研究还比较少,张生乐等[1]选取某型船舶上典型管路为研究对象,进行了弹性马脚隔振器底部螺栓安装紧固力矩变化对振动传递影响的试验研究,结果表明,调整隔振器底部螺栓紧固力矩对弹性马脚隔振效果及船体结构振动影响不大。潘国雄等[2]对DN32弹性通舱件设计并实现轴向偏差、角度偏差和轴向与角度组合工艺安装偏差,并进行振动测试,评判不同的安装偏差对DN32弹性通舱件隔振性能的影响。试验测试结果表明随着工艺差值的增加,所造成的振动加速度级增量也随之变大,安装过程中的工艺偏差会使得弹性通舱件的隔振性能变差。谢迪波等[3]就理想情况下分析了挠性接管在不同的边界条件和布置情况下,对管路中弯曲波的振动隔离性能,分析结果显示挠性接管能在大部分频段上有效的隔离弯曲振动,也有可能使振动放大,与其边界条件与布置情况密切相关。此外,羌凯等[4]对建造过程中焊接残余应力对圆柱壳的振动特性进行数值分析。

本文从舰船管路系统安装工艺参数出发,梳理现有的管路弹性支撑、挠性接管等管路减振降噪元器件,分析其安装工艺参数对管路系统振动传递特性的影响,具有重要的工程应用价值。

1 试验对象弹性管路支撑与挠性接管是目前广泛采用的管路减振元器件,能有效的降低机械振动向船体的传递。国内很多单位对管路弹性支撑与挠性接管开展了大量理论分析与试验研究,取得了丰硕的成果,开发了一系列舰船管路弹性支撑与挠性接管产品,并应用于实际舰船管路系统中。但是针对减隔振元器件在不同安装工艺状态下的隔振性能研究比较少。

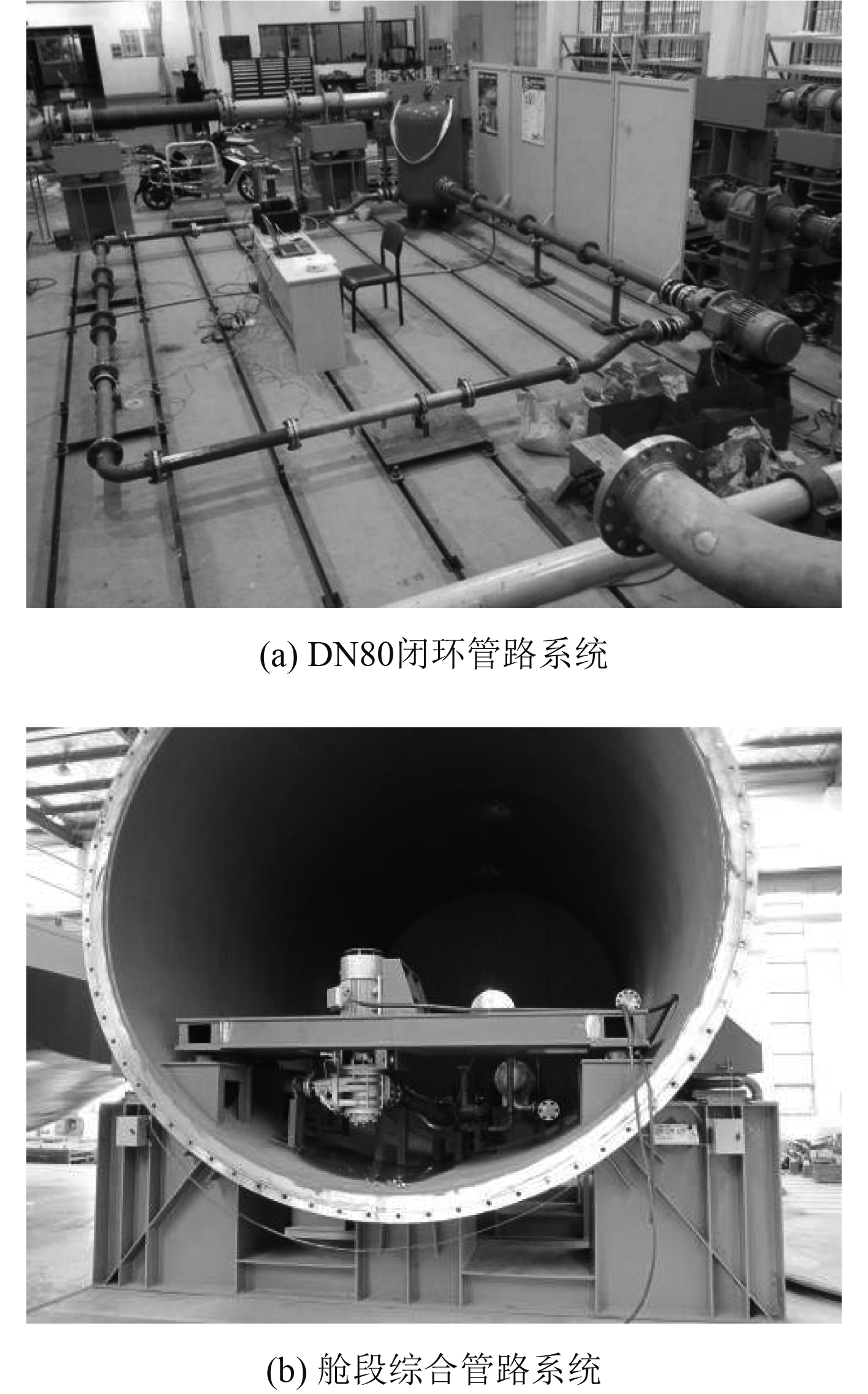

本文中的试验对象由DN80闭环管路系统与舱段综合管路系统两部分组成。DN80闭环管路系统如图1(a)所示,由 1 台卧式安装的水泵驱动。管路进口通径为DN100,出口通径为DN80,水泵进水和出水管路与压力筒连接构成回路。系统中共有4个挠性接管,分别位于压力水筒和水泵的进出口。管路中还安装了2个刚性支撑和4个弹性支撑,刚性支撑位于压力水筒出口与水泵进口之间的管路上,弹性支撑位于水泵出口与压力水筒进口之间的管路上。刚性支撑与弹性支撑通过地脚螺丝和地面刚性连接。试验过程中,通过对同一元器件在不同安装参数下,测试不同工况下相同测点处的振动加速度级和振级落差。该部分管路的试验我们称为第 1 部分试验。

|

图 1 试验模型 Fig. 1 Test model |

舱段综合管路系统由低频大尺度舱段结构、模拟实艇的通海及滑油冷却管路系统、耐压储水罐组成。设计长度约7.5 m,直接约4.2 m,外肋骨结构。舱内安装有浮筏和管路系统,舱段采用气囊支撑,整体固有频率低于5 Hz。浮筏上安装 1 台6CBLG-7型立式多级离心疏水泵和安装 1 台100CLG-30型卧式离心冷却泵。这些设备通过管路连接。疏水泵通过通舱管道进水和左舷舷侧阀出水进行循环泵水工作,冷却泵通过右舷通海阀进水为换热器提供冷却水,滑油泵从滑油舱泵送滑油至冷却器。该系统从机械设备的隔振安装、管路空间结构与布局、管路与结构的连接方式等模拟了真实安装情况要素。该部分管路的试验我们称为第 2 部分试验。

2 试验工况DN80闭环管路中,主要进行管路系统单个元器件安装参数的试验,测试包括 1 处“弹性支撑”、1 处“挠性接管”、1 处“弯管”和 1 处“直管”拆装前后相同测点振动加速度级差值。舱段综合管路系统主要进行管路系统元器件整体安装参数对管路系统振动传递特性的影响,测试包括 1 处“挠性接管”、1 处“弯管”、1 处“阀门”、1 处“通舱件”、2 处“直管”和 4 处“弹性支撑”。

第 1 部分试验测点为加速度测点,加速度传感器主要布置在水泵出口挠性接管前后法兰、管路支撑马脚的上下端、弯管前后、压力水桶进出口挠性接管与管系连接位置处法兰;第 2 部分试验测点为加速度测点,加速度传感器主要布置在主疏水泵出口挠性接管前后法兰,部分管路支撑的上下端,通舱管件及附近艇体,通海口附近耐压壳,阀门前后。2 部分的测点见下表。

|

|

表 1 试验测点统计 Tab.1 Test point statistics |

第 1 部分试验工况,整个闭环管路系统水泵转速保持2 900 r/min不变,管内流量为102 t/h。对由泵驱动的DN80闭环管路进行第 1 部分的 4 个工况试验,每个试验工况采用 2 种安装参数,并对 2 次拆装的试验数据进行对比,进行声学质量检查。

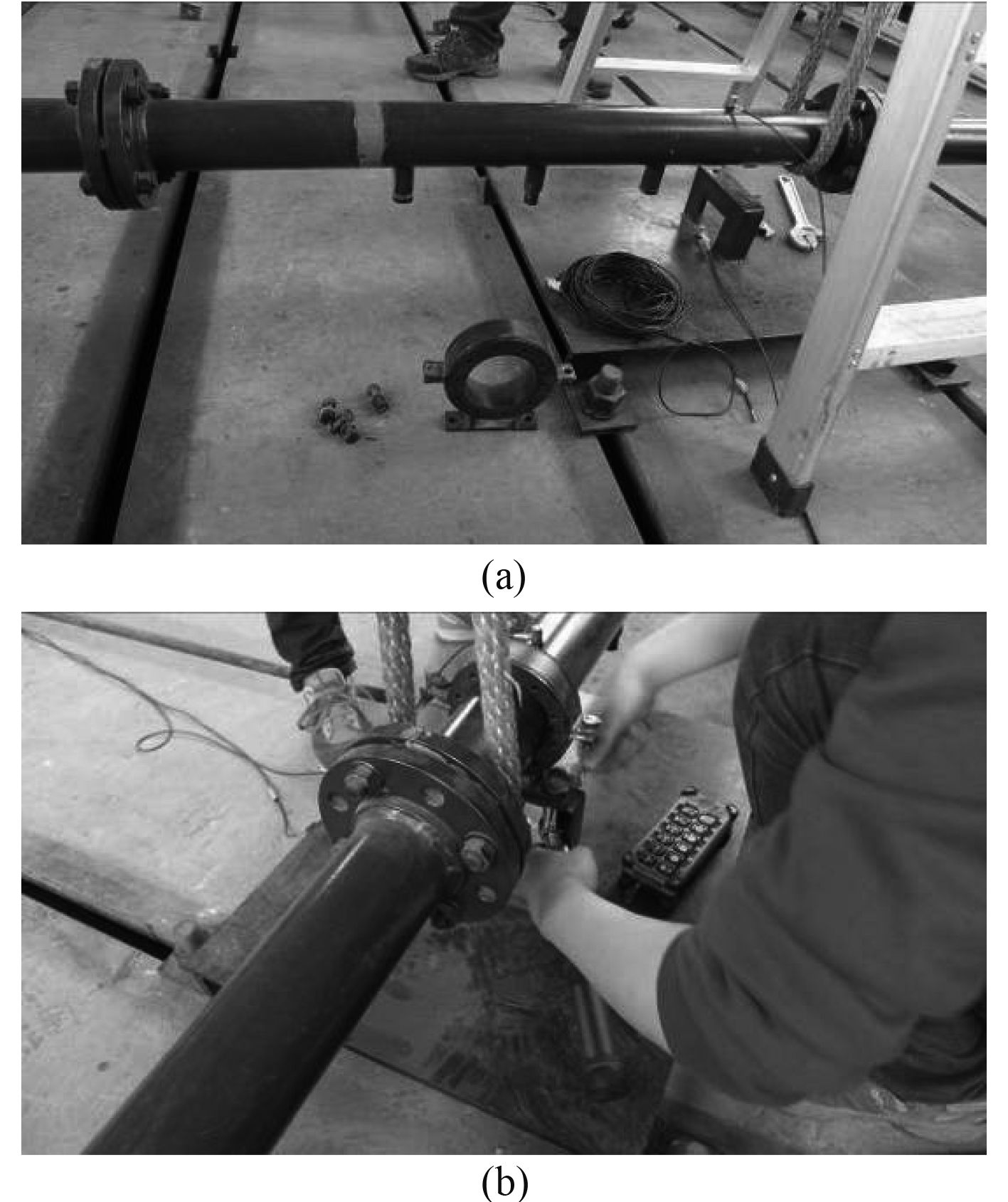

3.1 弹性支撑安装参数对图2中DN80闭环管路中弹性支撑S1处进行 2 次安装,在安装过程中为了保持整个管路系统处于同一水平面内,在弹性支撑S1处附近0.5 m范围内,采用刚性绳悬吊,再进行安装。安装过程中,首先将弹性支撑底部螺栓拧紧,然后再拧紧弹性支撑上部螺栓。2 次安装过程中,均使用扭力扳手安装。第 1 次安装采用40 N·m的力矩,将下端和上端螺栓分别拧紧;第 2 次安装采用60 N·m的力矩,将下端和上端螺栓分别拧紧。图3(a)所示为弹性支撑完全拆除的状态,图3(b)为弹性支撑安装过程情况。

|

图 3 弹性支撑拆装 Fig. 3 Elastic support disassembly |

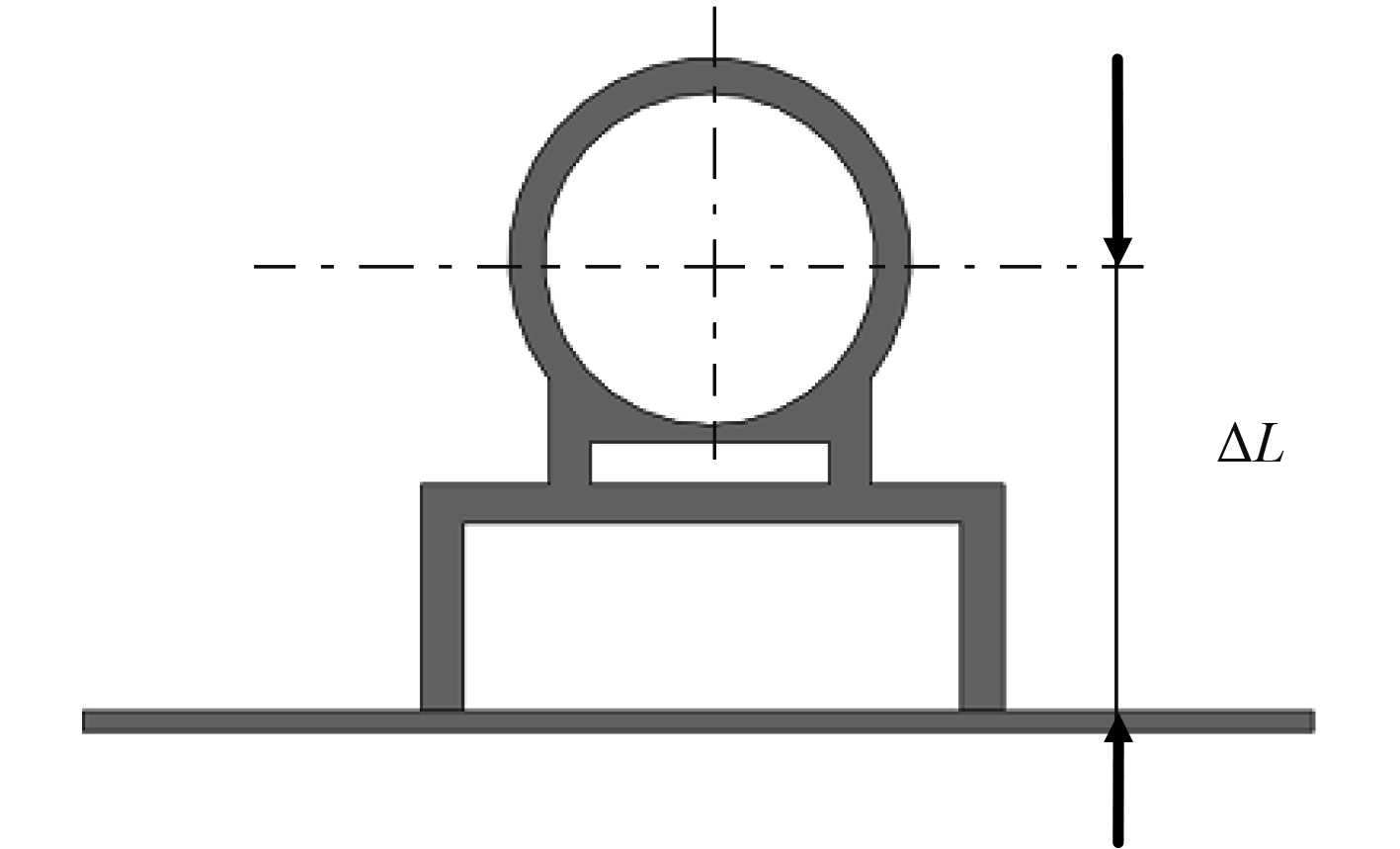

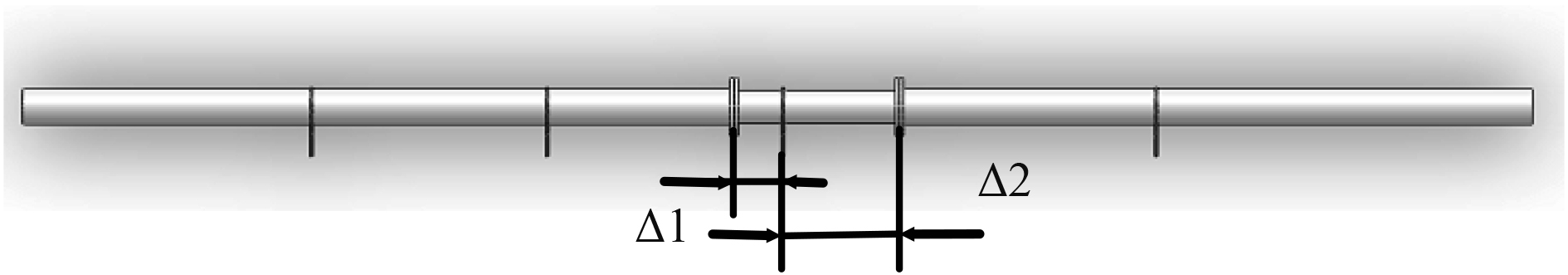

安装现场工艺测量参数包括支撑中心轴距基座距离及支撑距两端法兰距离,说明示意如图4和图5所示,测量数据见表2。

|

图 4 支撑中心轴距基座距离示意图 Fig. 4 The distance between the base and the support center |

|

图 5 支撑距两端法兰距离示意图 Fig. 5 The distance between the flange and support |

|

|

表 2 弹性支撑安装工艺偏差数据 Tab.2 Deflection data of elastic support installation process |

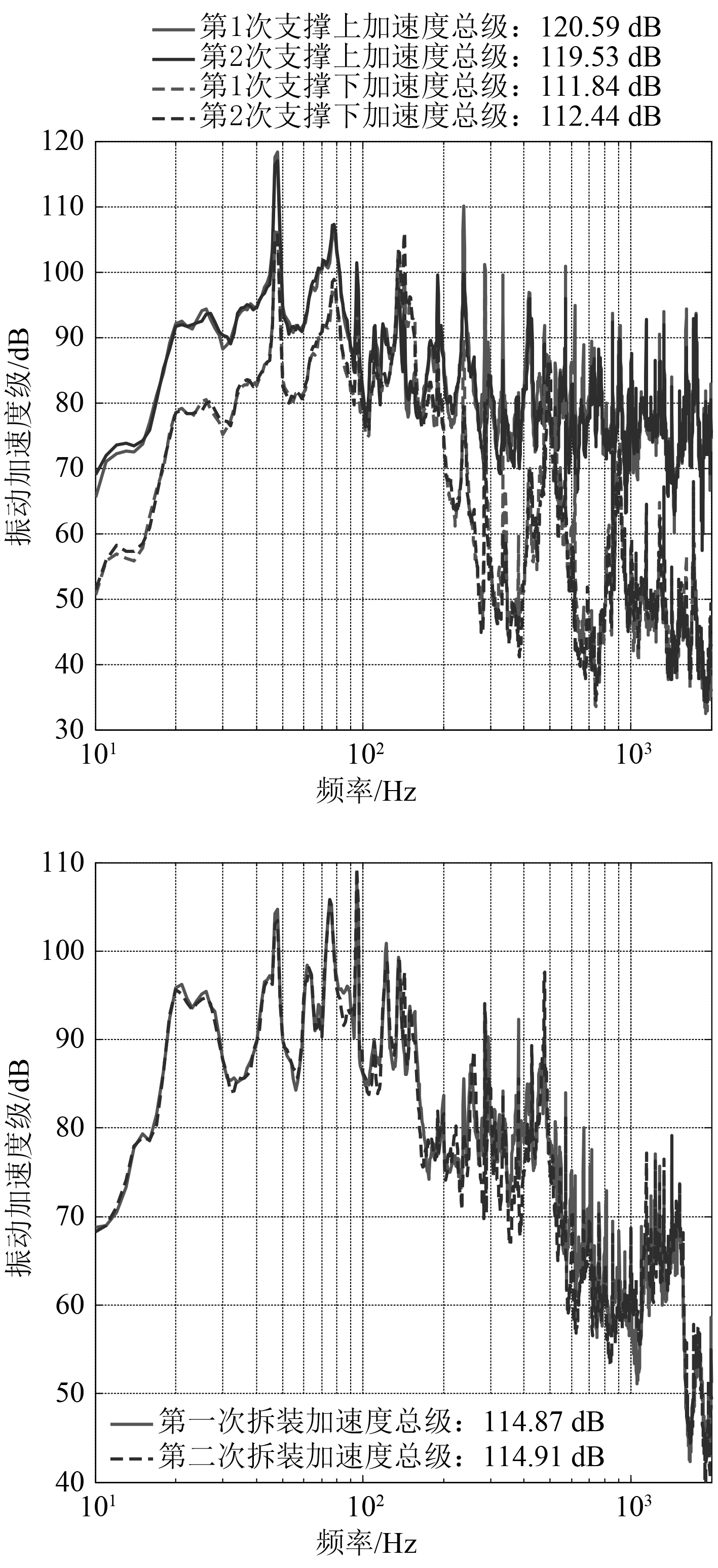

对比两次不同安装参数下,弹性支撑直接相关的S1测点上端与下端振动加速度,以及与S1测点离得最远的8#测点。S1支撑两次拆装后,上端测点两次振动加速度级相差1.06 dB,下端测点两次振动加速度级相差0.6 dB。8#测点两次振动加速度级相差0.04 dB。由于弹性支撑为隔振元件,需要考察弹性支撑上下的振级落差,第 1 次安装支撑上下的振级落差为8.75 dB,第 2 次安装振级落差为7.09 dB。

从图6中可以看出,弹性支撑具有良好的隔振效果,不同安装参数下隔振效果都达到了7 dB以上。在100 Hz以前与200 Hz之后具有很好的隔振性能,中频段100~200 Hz范围内隔振效果不明显。在 2 种安装参数下,上端与下端的振动响应变化不大,但由于受不同挤压力,致使隔振器的隔振性能产生略微的变化,隔振器两端压力越大,隔振性能越差。而在远离支撑处,测点振动几乎不变。

|

图 6 支撑安装参数振动测试响应 Fig. 6 Vibration test response of supporting installation parameters |

对图2中DN80闭环管路中位置二处直管段进行 2 次安装,安装过程中需测量管系距地面高度、法兰开档量及法兰错边量。法兰开档量的测量为测量法兰盘上下端两法兰的间距,用下端的间距减去上端的间距,即认为是该法兰盘的开档量。法兰错边量的测量为使用高度尺测量 2 个法兰盘最高点与地面的距离,两者相差即为法兰盘错边量。安装现场工艺测量参数见表3。

|

|

表 3 工况2工艺偏差数据 Tab.3 Case 2 installation parameters |

对比3#,4#测点位置的振动加速度级,如图7所示,直管段 2 次拆装后,3#测点两次振动加速度级相差0.18 dB。4#测点两次振动加速度级相差0.91 dB。因此不同安装参数下,直管对振动传递的影响不大。

|

图 7 直管安装振动测试响应 Fig. 7 Vibration test response of straight pipe installation |

对图2中DN80闭环管路中位置3处弯管进行 2 次安装。第 1 次安装的扭力扳手采用60 N·m的力矩,第 2 次安装的扭力扳手采用70 N·m的力矩。试验过程中同样测试弯管的管系距地面高度、法兰错边量及法兰开档量。安装现场工艺测量参数见表5。

|

|

表 4 工况3工艺偏差数据 Tab.4 Case 3 installation parameters |

考察2#,3#测点位置的振动加速度级。图8为上述 2 个测点在 2 次安装后的振动加速度对比情况,由图9看出,弯管段 2 次安装后,2#测点 2 次振动加速度级相差0.09 dB,3#测点 2 次振动加速度级相差0.17 dB。因此不同安装参数下,弯管对振动传递的影响不大。

|

图 8 弯管安装振动测试响应 Fig. 8 Vibration test response of bend pipe installation |

|

图 9 挠性接管安装振动测试响应 Fig. 9 Vibration test response of flexible nozzle installation |

对图2中DN80闭环管路中位置4处的挠性接管进行 2 次安装。第 1 次安装的扭力扳手采用60 N·m的力矩,第 2 次安装的扭力扳手采用70 N·m的力矩。试验过程中测试挠性接管的长度、法兰错边量及法兰开档量,安装现场工艺测量参数见表5。

|

|

表 5 工况四测量数据 Tab.5 Case 4 installation parameters |

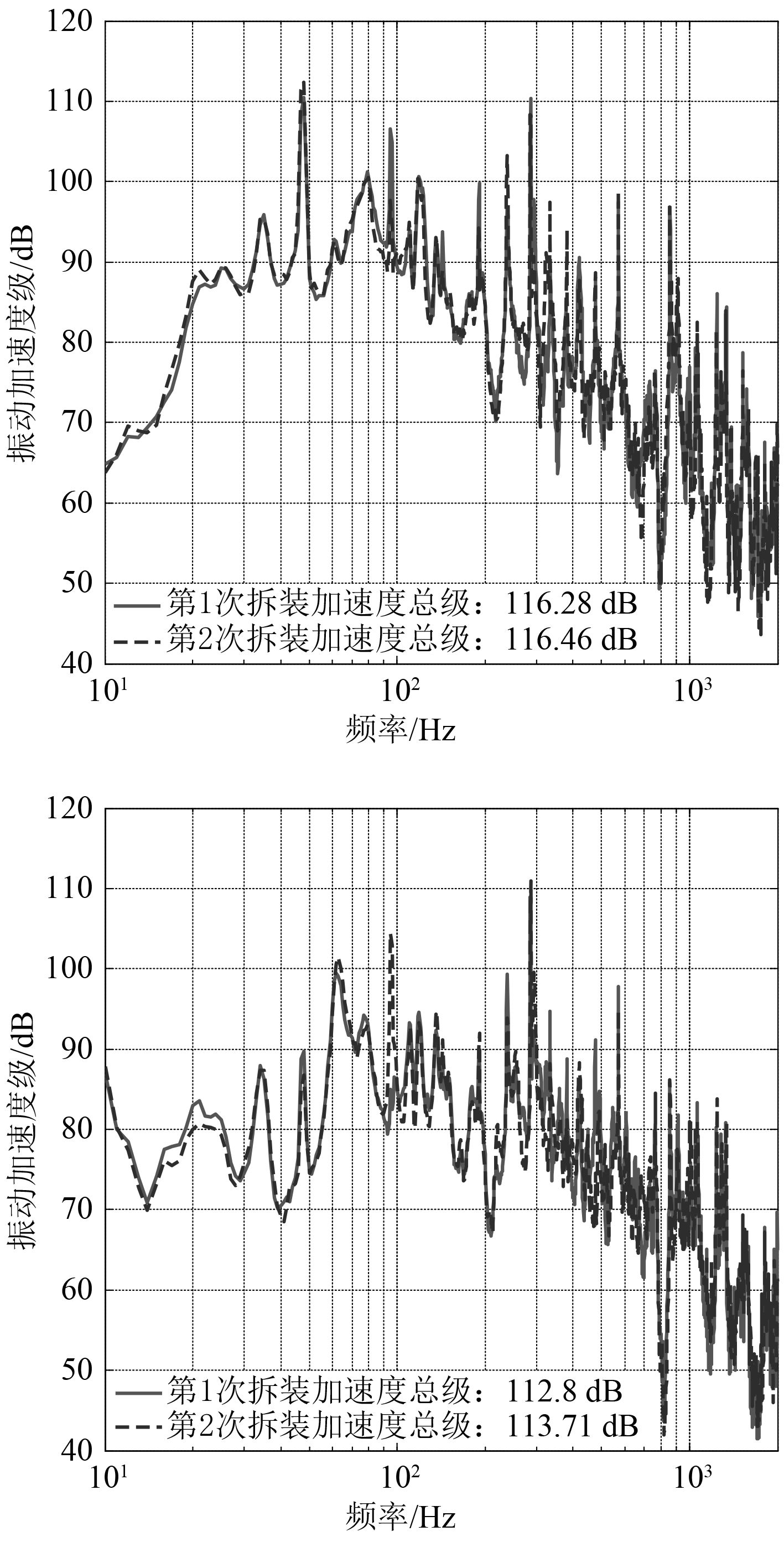

考察R2A,R2B,1#测点位置的振动加速度级和振级落差。图9为上述测点在挠性接管 2 次安装过程中管路系统的三向振动加速度级对比情况。不同安装参数下,R2AX测点 2 次振动加速度级相差0.09 dB,R2AY测点 2 次振动加速度级相差0.15 dB,R2AZ测点 2 次振动加速度级相差0.33 dB,R2BX测点 2 次振动加速度级相差0.02 dB,R2BY测点 2 次振动加速度级相差0.72 dB,R2BZ测点 2 次振动加速度级相差0.56 dB,1#测点 2 次振动加速度级相差0.06 dB。第 1 次安装前后,X方向振级落差为14.15 dB,第 2 次安装前后,X方向振级落差为13.98 dB,2 次相差0.17 dB;第 1 次安装前后,Y方向振级落差为20.49 dB,第 2 次安装前后,Y方向振级落差为19.62 dB,2 次相差0.87 dB;第 1 次安装前后,Z方向振级落差为8.04 dB, 第 2 次安装前后,Z方向振级落差为7.81 dB,2 次相差0.23 dB。

图中可以清楚的看到,挠性接管具有良好的隔振效果,能降低水泵振源向管路系统传递振动,其中Y方向的隔振效果最为明显,达到20 dB,说明挠性接管对振动弯曲波的隔振效果明显,且200 Hz以后高频更为显著。但不同安装参数下,挠性接管的隔振性能并没有发生较大的变化。较之前面 3 个实验结果,笔者认为刚性较大的管路元件对安装参数具有较低的灵敏度,而刚度较小的元器件对安装参数较为敏感。

4 第 2 部分试验结果第 2 部分试验过程中,疏水泵和冷却泵的转速保持不变,阀门开度保持不变、管内压力保持不变,对图2右中的测点考察R2A,R2B,S9上下,S10上下,S11上下,S12上下、测点位置的振动加速度级。安装现场工艺测量参数见表6。

|

|

表 6 工况5测量数据 Tab.6 Case 5 installation parameters |

|

图 2 测点布置位置和元器件拆装位置示意图 Fig. 2 Location of the measuring point and the disassembly position of the components |

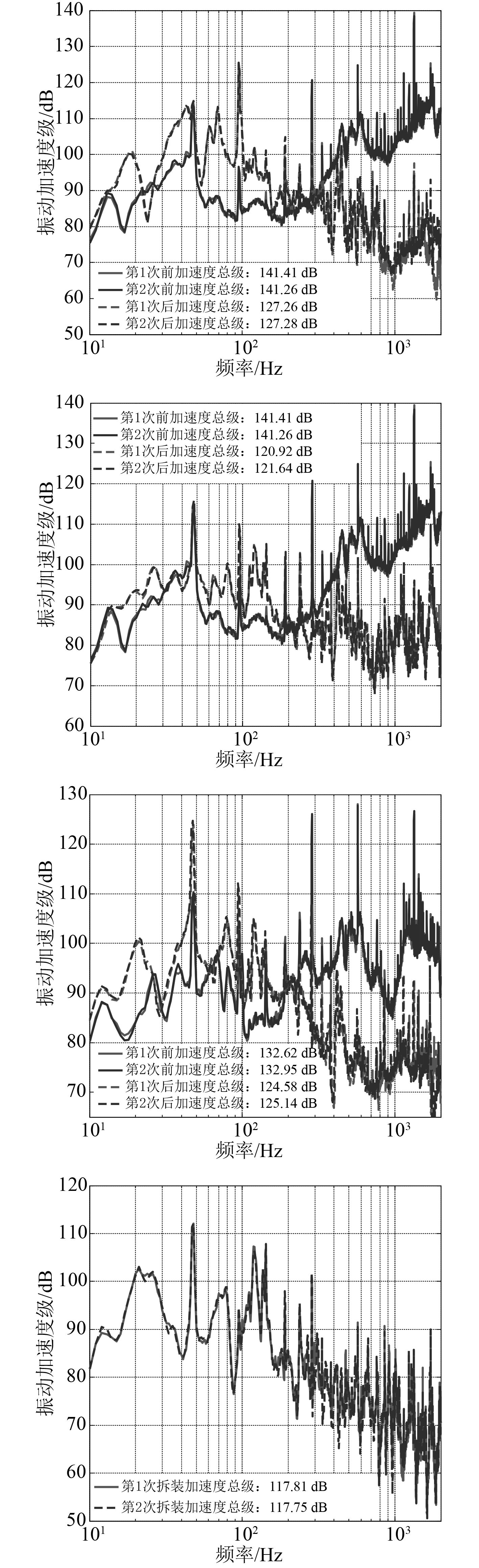

将表6处安装参数同时考虑以验证安装参数集成对管路系统振动传递影响,与第 1 部分试验不同,该部分的试验结果能较为真实的模拟舰船中真实的管路系统。从图10中看出,挠性接管X方向振级落差相差0.25 dB;Y方向振级落差相差0.83 dB;Z方向振级落差相差0.92 dB;S9支撑振级落差相差0.47 dB;S10支撑振级落差相差0.79 dB;S11支撑振级落差相差0.59 dB;S12支撑振级落差相差0.08 dB。由此可见隔振器与挠性接管具有较好的隔振性能,管路安装参数对隔振性能的影响不大。

|

图 10 部分二振动测试结果 Fig. 10 Second part vibration test results |

本文对管路系统中常见的几种管路元器件进行安装参数对其振动传递特性的影响分析。通过试验得到以下结论。

1)管路系统中弹性支撑与挠性接管具有较好的隔振性能,但在中频段,两者的隔振效果不明显。挠性接管对管路传递的弯曲波具有良好的隔振效果。

2)管路元器件中,刚度较大的元器件对安装参数的灵敏度较低,其振动传递受安装参数的影响较小。

3)不同安装参数下,使管路元器件承受不同的初始应力,这些初始应力可以改变管路元器件的刚度与阻尼,使相同位置处测点的振动幅值减小。但对整个管路系统的振动传递、各测点振动加速度总级影响较小。

| [1] |

张生乐, 许瑞, 高亚坤. 马脚隔振器底部螺栓紧固力矩对振动传递影响试验研究[J]. 船海工程, 2013, 42(6): 61-64. ZHANG Sheng-le, XU Rui, GAO Ya-kun. Experimental study on influence of tightening moment of root bolt upon vibration transfer[J]. Ship & Ocean Engineering, 2013, 42(6): 61-64. DOI:10.3963/j.issn.1671-7953.2013.06.015 |

| [2] |

潘国雄, 靖红顺, 刘土光. 安装偏差对弹性通舱件管件隔振性能的影响试验[J]. 舰船科学技术, 2011, 33(4): 48-54. PAN Guo-xiong, JING Hong-shun, LIU Tu-guang. Experiment for influence to vibration isolation of deviation in mounting on pipe element passing through bulkhead with elasticity[J]. Ship Science and Technology, 2011, 33(4): 48-54. DOI:10.3404/j.issn.1672-7649.2011.04.008 |

| [3] |

谢迪波, 黄映云, 吕志强. 挠性接管对管壁弯曲振动的隔离性能分析[J]. 船海工程, 2005, 168(5): 36-38. DOI:10.3963/j.issn.1671-7953.2005.05.011 |

| [4] |

羌凯, 陈炉云, 张裕芳. 焊接残余应力对环肋圆柱壳振动特性影响分析[J]. 中国造船, 2016, 57(1): 38-49. DOI:10.3969/j.issn.1000-4882.2016.01.005 |

| [5] |

胡德芳, 金翔, 刘土光, 等. 弹性通舱管件设计研究[J]. 中国造船, 2011, 52(2): 148-153. |

| [6] |

翁长俭. 我国船舶振动冲击与噪声研究近年进展[J]. 中国造船, 2001, 42(3): 68-84. DOI:10.3969/j.issn.1000-4882.2001.03.012 |

| [7] |

CHAPNIK B V, CURRIE G. Noise reduction using finite length flexible segements[J]. Journal of Vibration and Acoustics, 2000, 12(2): 94-108. |

| [8] |

CHAPNIK B V, CURRIE G. Noise reduction using finite length flexible segements[J]. Journal of Vibration and Acoustics, 2000, 12(2): 94-108. |

| [9] |

蔡标华, 俞健, 白亚鹤. 舰船系统管路弹性减振设计与试验[J]. 舰船科学技术, 2011, 33(11): 61-64. CAI Biao-hua, YU Jian, BAI Ya-he. Design of elastic damping vibration on warship piping and its testing research[J]. Ship Science and Technology, 2011, 33(11): 61-64. DOI:10.3404/j.issn.1672-7649.2011.11.013 |

| [10] |

戴青山, 朱石坚, 张振海. 管路系统低噪声弹性支撑安装研究[J]. 舰船科学技术, 2017, 39(19): 92-96. DAI Qing-shan, ZHU Shi-jian, ZHANG Zhen-hai, Pipeline low noise elastic support installation method research[J]. Pipeline low noise elastic support installation method research[J]. Ship Science and Technology, 2017, 39(19): 92-96. |

| [11] |

许锐, 徐建龙, 郭宁, 等. 隔振器不同安装工艺对浮筏声学性能的影响[J]. 舰船科学技术, 2014, 36(8): 98-103+108. XU Rui, XU Jian-long, GUO Ning, et al. Research on the impedance of vibration isolator with different fixing technique to floating raft's acoustical performance[J]. Ship Science and Technology, 2014, 36(8): 98-103+108. DOI:10.3404/j.issn.1672-7649.2014.08.019 |

| [12] |

张生乐, 许锐, 高亚坤. 挠性接管安装工艺对系统振动传递影响试验研究[J]. 舰船科学技术, 2017, 39(1): 100-103. ZHENG Sheng-le, XU Rui, GAO Ya-kun. Experimental study on the flexible pipe fixxing technology and the vibration transfer of the system[J]. Ship Science and Technology, 2017, 39(1): 100-103. DOI:10.3404/j.issn.1672-7619.2017.01.020 |

2018, Vol. 40

2018, Vol. 40