2. 中国舰船研究设计中心,湖北 武汉 430064;

3. 武汉理工大学 高性能舰船技术教育重点实验室,湖北 武汉 430063

2. China Ship Development and Design Center, Wuhan 430064, China;

3. Departments of Naval Architecture, Ocean and Structural Engineering, School of Transportation, Wuhan University of Technology, Wuhan 430063, China

船舶的极限承载能力是指船舶在航行过程中,在极端荷载条件下抵抗纵向弯曲的能力[1]。其中,甲板与和甲板相连的舷侧结构的屈曲失效对整个船舶极限承载能力有着不可忽视的影响[2-3]。当船舶具备舷侧大开口结构时,其极限承载能力会因舷侧结构的不连续性而明显降低。因此,针对具有舷侧大开口结构的板架模型,研究其板与筋的组合形式以及板厚的分布情况对整个板架结构的极限承载能力的影响,对评估整船结构的极限承载能力有着重要的意义。

针对局部结构的尺寸优化和形状优化技术已相当成熟。板架优化中多数选取船底板架、舱壁板架结构和上层建筑板架结构等复杂结构,针对结构形状、构件布置和尺寸优化设计方法等方面进行分析,提高船舶在实际工程设计中的可行性与实用性。优化内容包括板架最佳形式、构件最佳形状和最佳尺寸等,最终得出基于实际工程设计的优化模型和设计变量形式,以达到增加结构强度、优化结构布置、减轻结构重量等目的[4]。

1 初始舷侧大开口板架模型试验及数值仿真验证极限强度定义的船体结构破坏形式包括屈服、屈曲及组合的各种形式和构件之间的非线性影响[5]。由于甲板结构的极限破坏是一个渐进的过程,同时涉及到几何非线性和材料非线性问题,又存在板和筋的多种组合失效模式,其屈曲失效过程十分复杂。直至目前,试验研究方法以其直观性的特点在船舶结构极限强度研究领域具有举足轻重的地位,对深入认识结构的整个失效过程有着重要的意义。本文首先设计了舷侧布置有大开口的双层板架结构,并开展了舷侧大开口结构板架模型的破坏试验,得到该板架模型的极限承载能力,并在此基础上采用非线性有限元软件对其进行了轴向压载仿真计算。

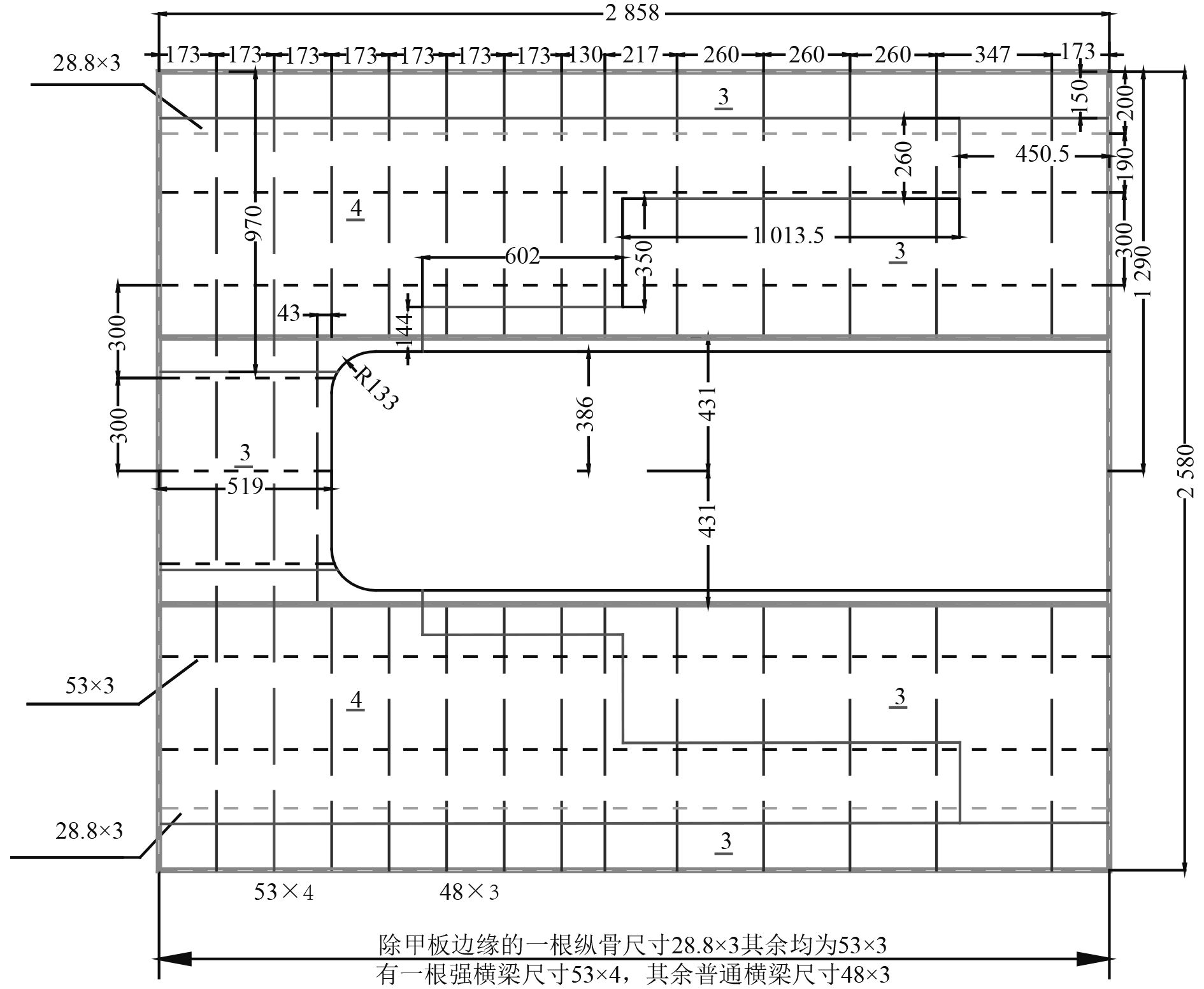

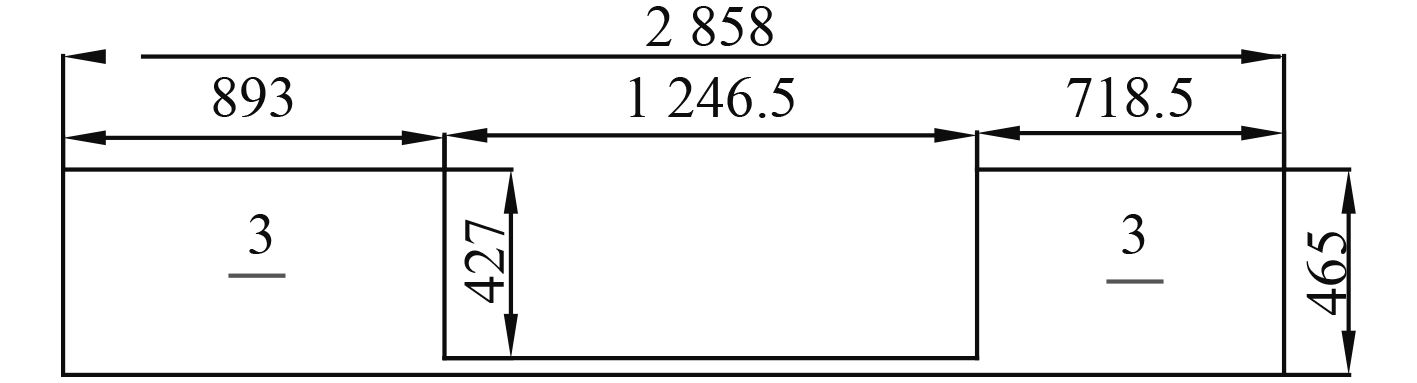

1.1 板架结构模型本文选取某具有舷侧大开口结构以及甲板大开口结构的双层甲板板架结构为研究对象,图1为该结构甲板的CAD图,图2为该结构舷侧结构的CAD图。模型长度为2 858 mm,宽度为2 580 mm,高度为465 mm。各构件具体尺寸如表1所示,模型材料统一采用屈服应力为345MPa的Q345钢材。

|

|

表 1 双层甲板板架结构主要构件尺寸 Tab.1 The main dimensions of the double deck frame member structure |

|

图 1 甲板结构CAD图 Fig. 1 The CAD diagram of the deck structure |

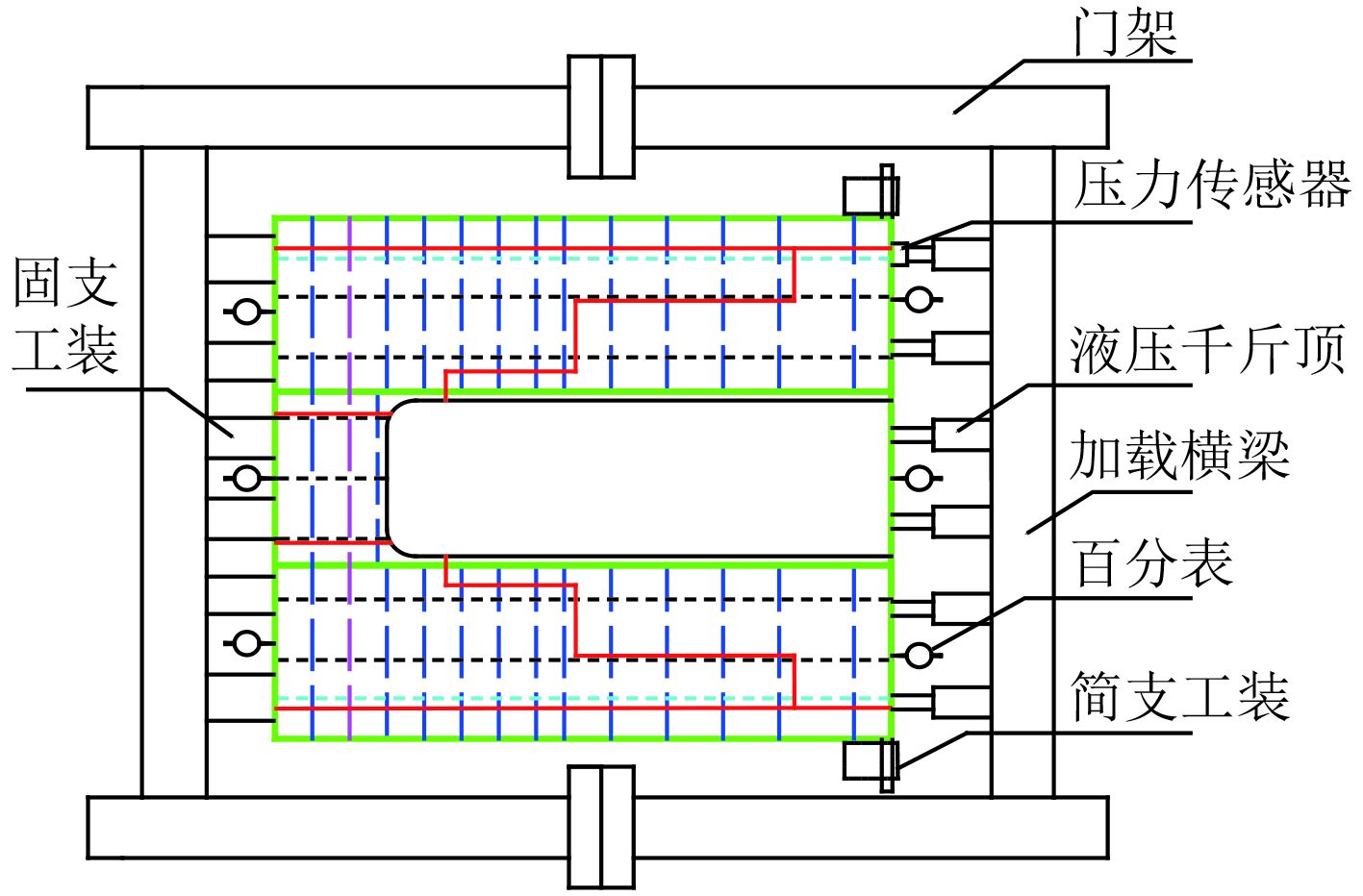

将钢制模型置于由2个门架组成的自平衡加载系统中,模型采用一端固支、一端简支的边界条件[5]。固支端使用工装固定在横梁上,简支端使用液压千斤顶系统施加轴向载荷。

模型所受轴向载荷使用压力传感器测量,压力传感器布置于液压千斤顶和模型加载端之间。模型两端分别对称布置3个百分表,以测量结构的轴向变形。模型上布置有66个应变测点,大开口周围为主要关注区域,均布置三相应变片,其余区域主要布置单向应变片。试验加载及数据采集系统如图3所示。

|

图 3 试验加载示意图 Fig. 3 Schematic diagram of the test load |

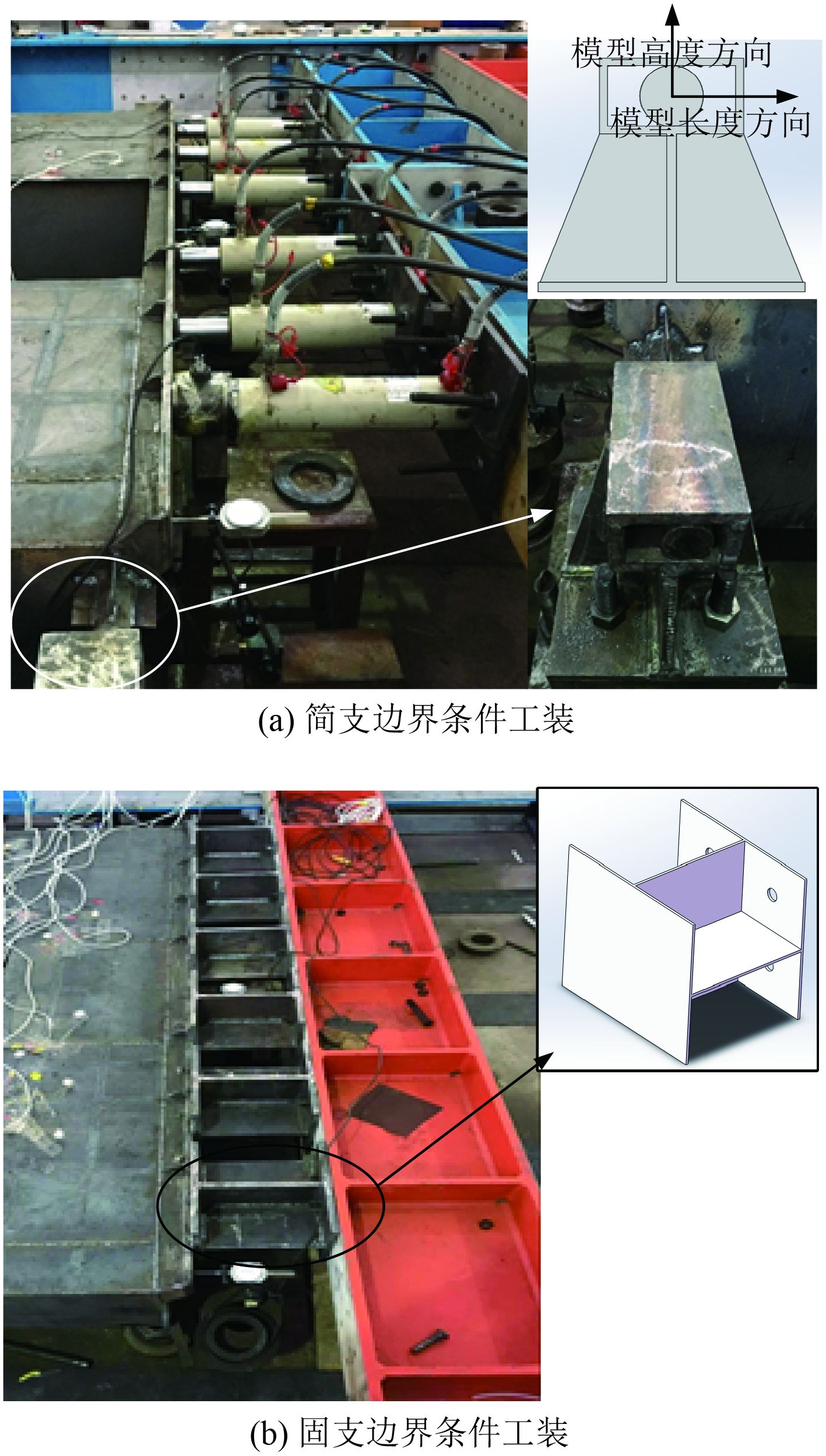

为模拟简支边界条件,在图2中结构左端甲板与舷侧板交界处布置横向销轴,销轴可在固定于地基上的方钢内沿模型长度方向自由滑动,但是无法沿模型高度方向运动。从而限制了模型左端高度方向的位移,放开了长度方向的位移和宽度方向的转角,满足简支边界条件的需求,工装如图4(a)所示。为模拟固支边界条件,使用十字支柱将图1 中结构的右端固定在横梁上,如图4(b)所示。

|

图 4 模型边界条件 Fig. 4 The boundary condition of the model |

|

图 2 舷侧结构CAD图 Fig. 2 The CAD diagram of the side structure |

为了减小焊接残余应力的影响,在破坏性试验开展之前进行3次线弹性范围内的载荷加载[6],同时调试应变测点及数据采集系统。加载过程采用逐步加载方式,设置每级载荷为60 kN。第1次预加载最终载荷为480 kN,然后逐级卸载至0;第2次和第3次预加载最终载荷均为540 kN,然后逐级卸载至0。预加载之后进行破坏性试验,开始先以60 kN为一个载荷增量步,当载荷达到660 kN的时候,将载荷增量步调整为18 kN,直至结构屈曲失效,无法继续承载。

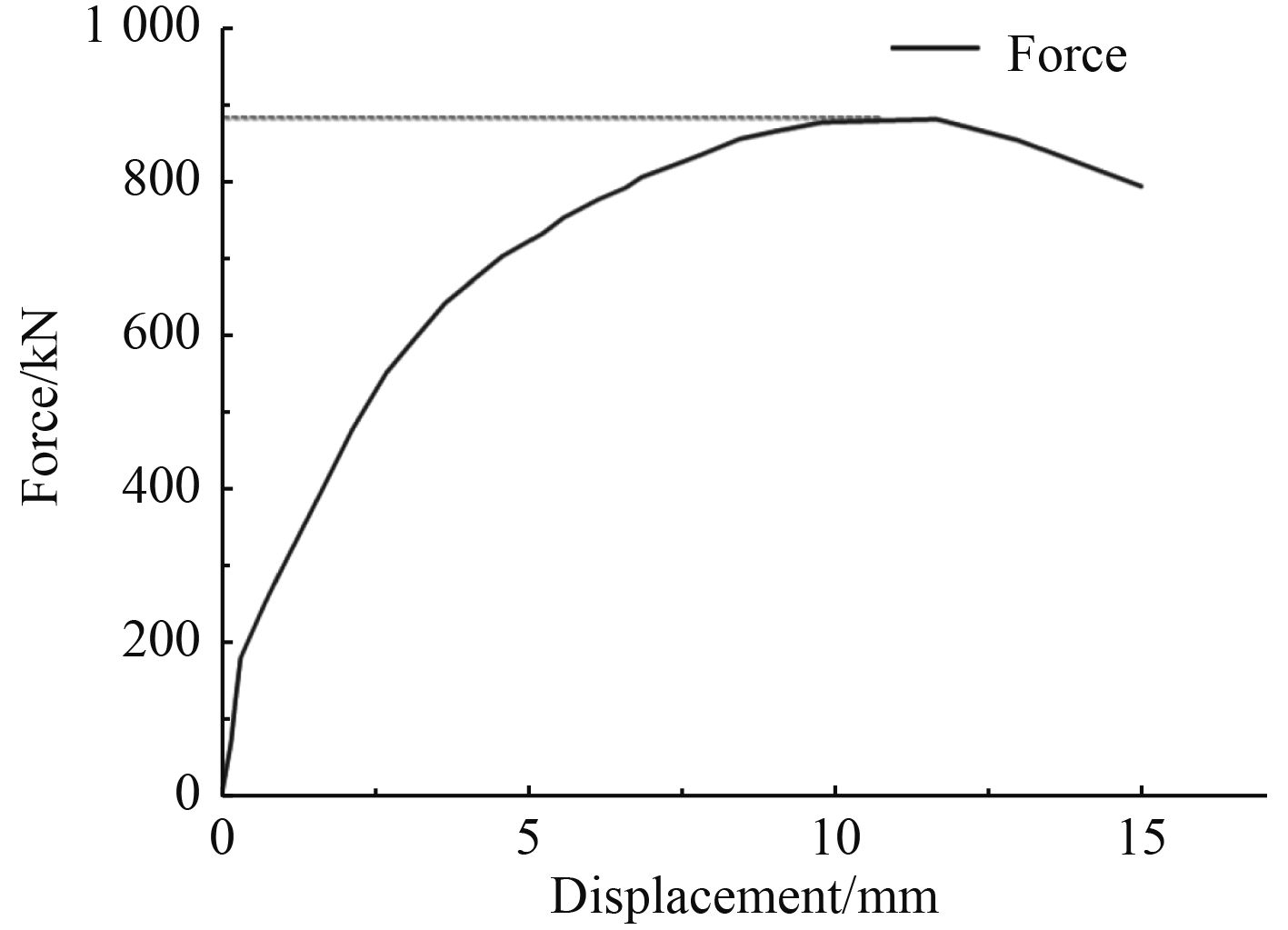

在逐级加载的过程中,每达到一个载荷点,待压力传感器读数稳定后,同时采集压力传感器读数、百分表读数和各应变测点读数。在压力传感器的读数突然下降的时候,采集最后一组数据。该破坏试验的载荷位移曲线如图5所示。

|

图 5 破坏试验结构位移载荷曲线 Fig. 5 The load-displacement curve of structure in destructive testing |

由图5试验数据分析可知,该初始舷侧大开口板架模型的极限承载能力为888 kN。

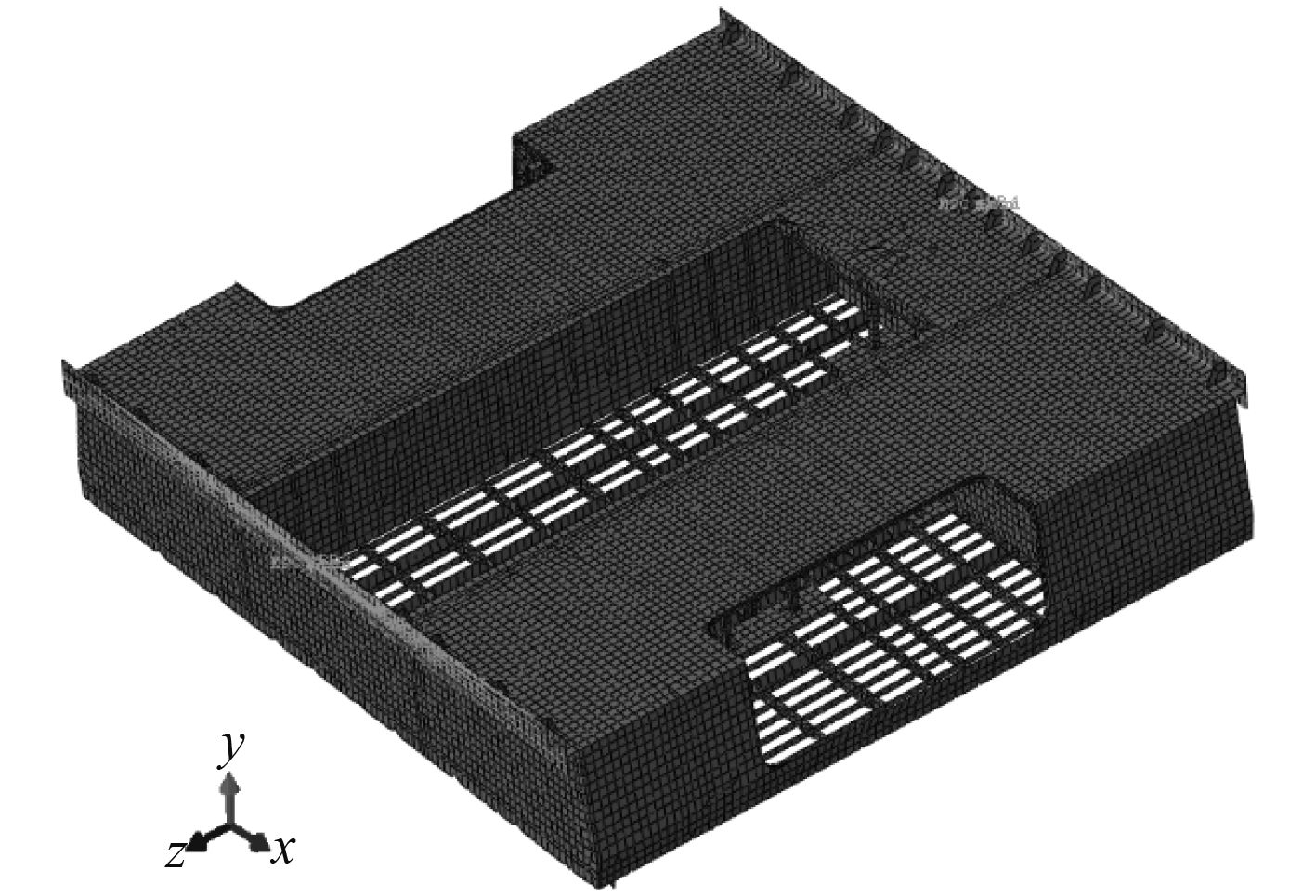

1.4 板架有限元仿真与模型试验极限强度对比验证根据舷侧大开口板架CAD模型的设计,采用Solidworks软件创建仿真实验模型的三维模型,并利用Hypermesh软件划分模型网格,该有限元模型的网格大小为30 mm,整个模型划分网格38 181个,节点41 320个。

板架结构有限元模型两端分别采用MPC约束,在设置边界条件及载荷施加时,仅对MPC点进行操作即可,如图6所示。边界条件详细设置如表2所示。板架结构的左端工装完全固支,右侧则放开Y轴方向的自由度。

|

|

表 2 板架模型两端边界约束条件 Tab.2 Boundary constraints on both ends of model |

|

图 6 有限元模型约束及加载方式 Fig. 6 Constraint and loading of finite element model |

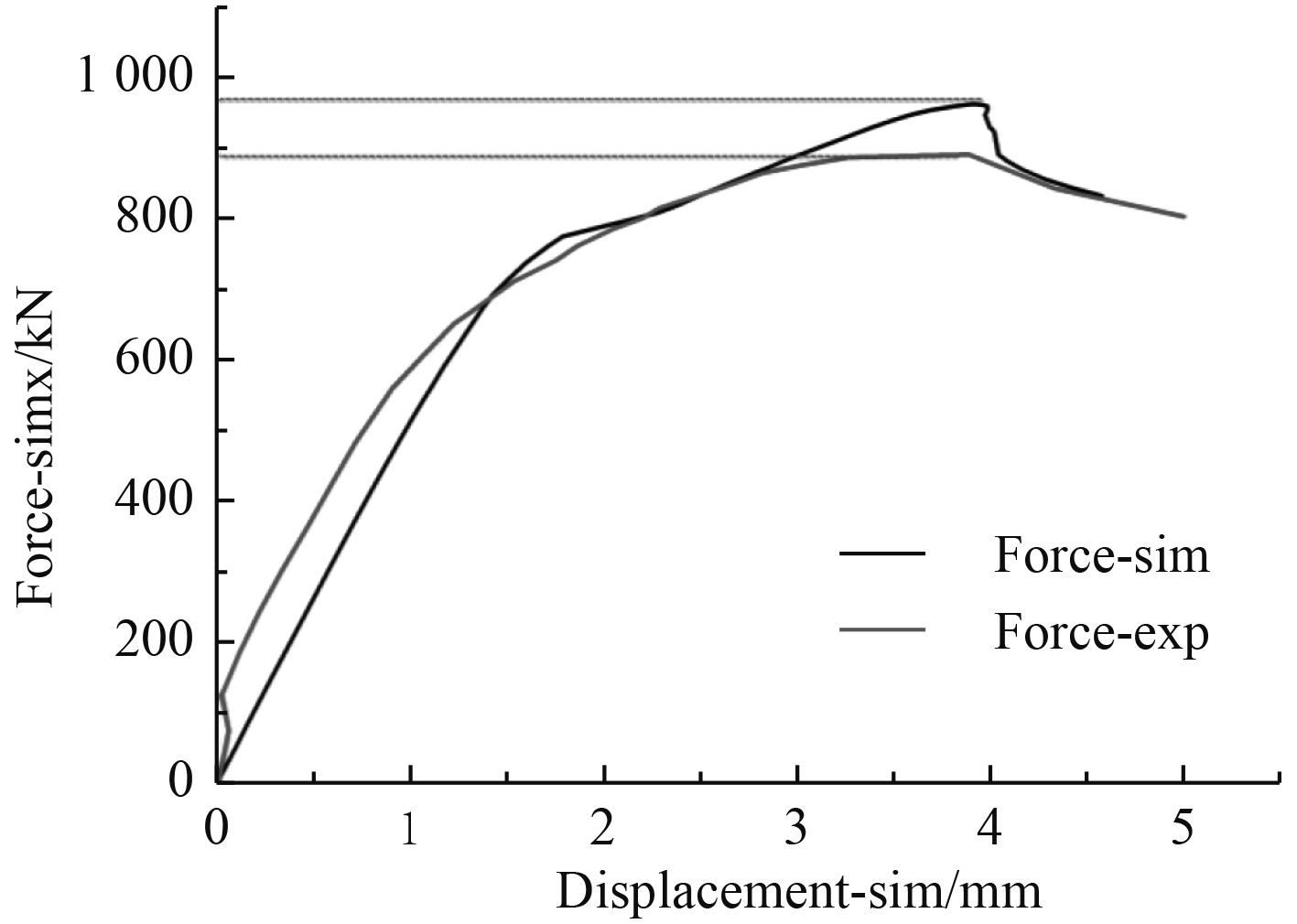

将初始板架有限元模型计算结果与破坏试验的结果进行对比分析,可得如图7所示的力载荷-位移曲线。

|

图 7 有限元模型、试验模型载荷-位移曲线对比 Fig. 7 Comparison of load - displacement curve of finite element model and test model |

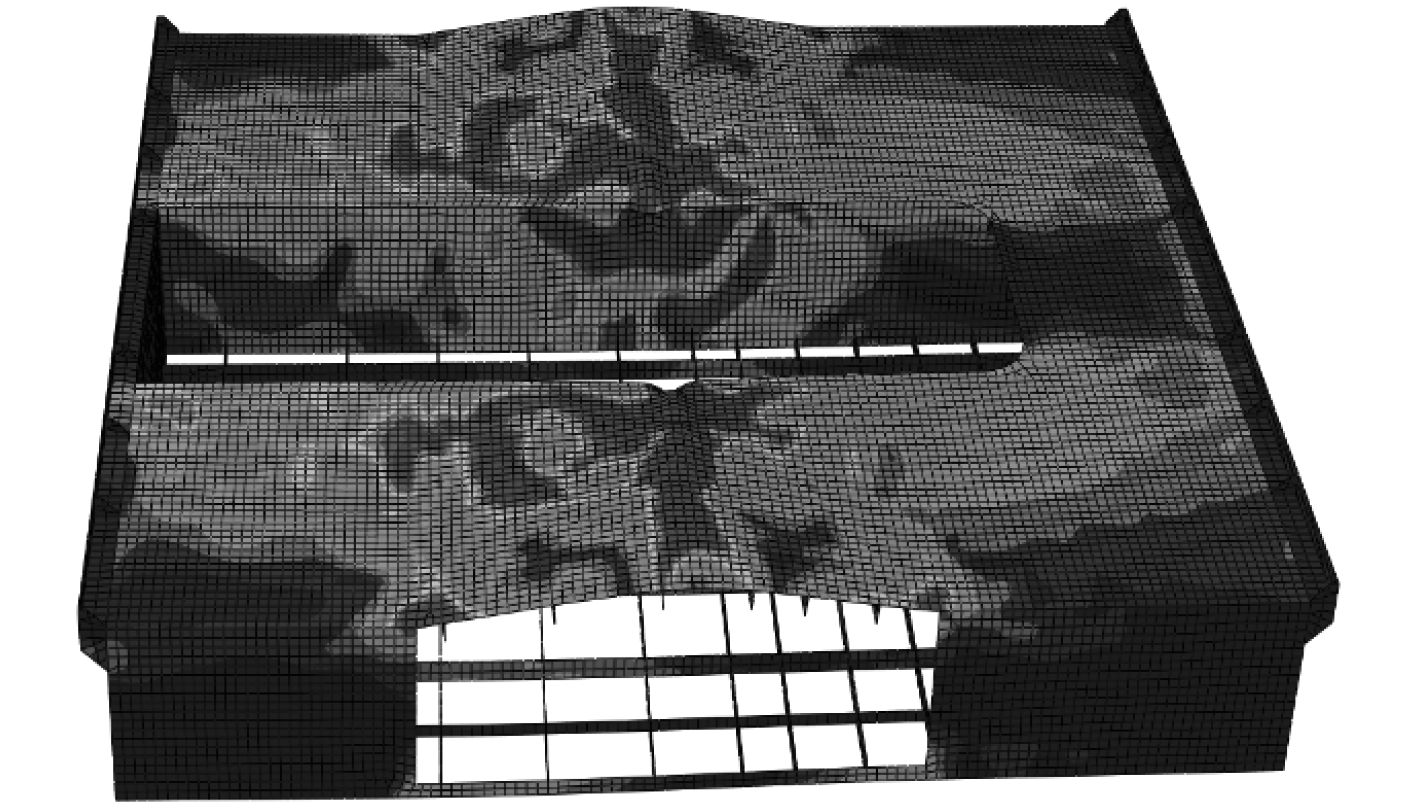

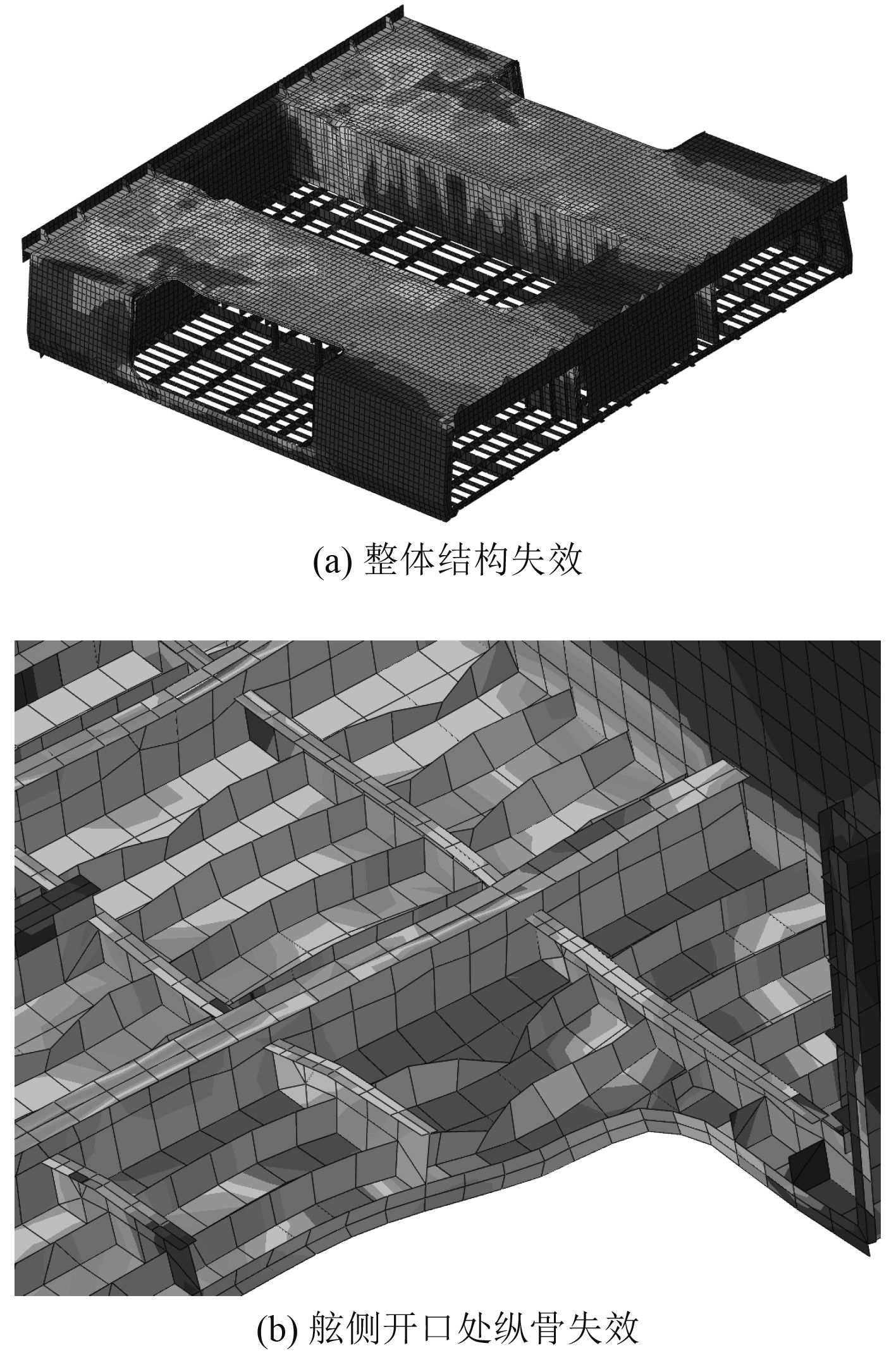

由有限元模型、试验模型集中力载荷-位移曲线结合试验情况记录图可知,随着轴向加载载荷的增大,轴向压缩的位移呈增长趋势。随着载荷的逐渐增大,不连续甲板大开口区域出现屈曲现象;当集中力载荷达到959.02 kN时,纵舱壁处出现屈曲破环,整体板架失稳,同时载荷达到峰值;甲板和纵舱壁作为船体板架主要承力构件发生破坏,失去承载能力,外界载荷无法继续增加。对比舷侧大开口板架试验模型测试结果曲线Force-exp与有限元模型载荷-位移曲线Force-sim,发现两者的曲线趋势大致相同。同时,将试验与仿真计算的屈曲破坏的形式进行对比,如图8和图9所示。

|

图 9 有限元仿真计算破坏图 Fig. 9 Damage diagram of finite element simulation calculation |

|

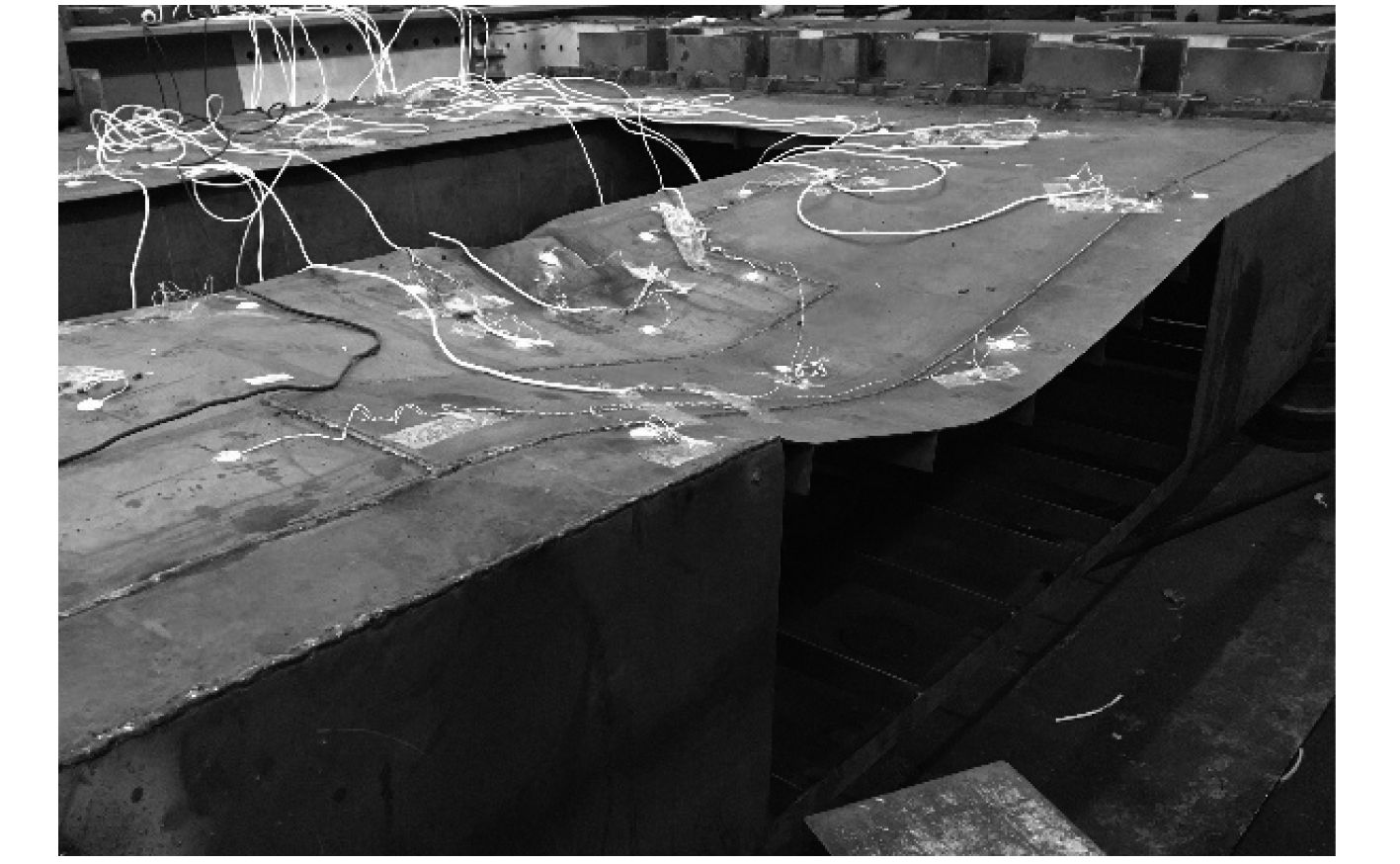

图 8 试验模型屈曲破坏图 Fig. 8 The buckling failure diagram of the test model |

由图7可知,初始舷侧大开口有限元板架模型和试验板架模型屈曲强度分别为959.02 kN和888 kN。有限元板架模型和试验板架模型的相对误差为7.4%,如表3所示符合工程要求。同时,从图8和图9的对比可知,试验模型屈曲破坏的形式同本论文所采用的有限元仿真计算方法得到的破坏形式吻合度较高,本论文所采取的数值仿真方法也同时得到相应的验证。

|

|

表 3 极限载荷对比 Tab.3 Comparison of ultimate loads |

通过对试验及仿真分析过程的观测,发现随着载荷的增大,该双层板架结构在舷侧大开口角隅处首先发生明显的屈曲破坏,甲板与纵舱壁交界处甲板达到屈服应力并发生了屈曲,如图10(a)所示。同时,甲板大开口角隅处发生应力集中现象,材料达到屈服极限,但未产生屈曲现象。纵舱壁局部应力集中,达到屈服极限但并未产生屈服现象。横舱壁以及甲板的其他区域材料未达到其屈服极限,如图10(b)所示。

|

图 10 结构破坏模式 Fig. 10 Failure mode of the structural |

同时,由图10(b)可知,舷侧开口区域纵骨发生侧向失稳,且越接近舷侧大开口处的甲板屈曲区域纵骨失稳情况越严重。这种局部的屈曲失稳导致了整个板架模型最终的破坏。由此可见,甲板板的厚度不足及纵骨的尺寸较小为该结构屈曲失效的主要诱因。

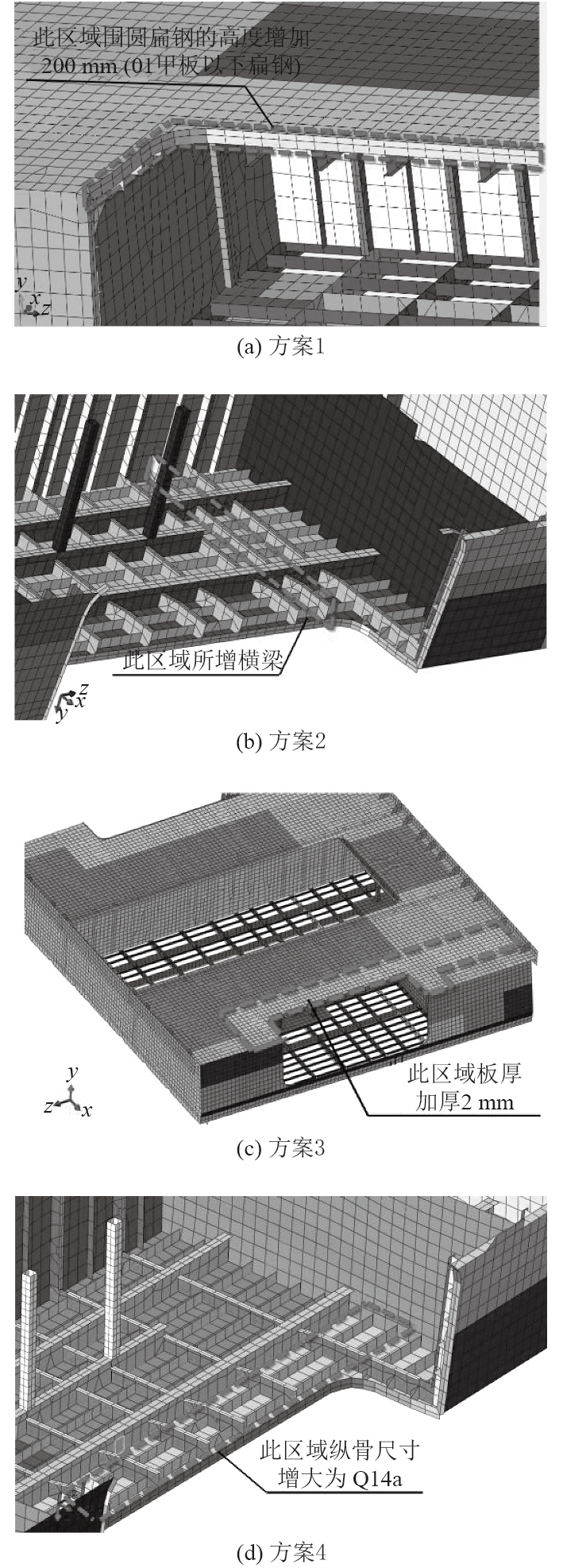

2.2 舷侧大开口甲板板架优化思路通过上述分析可知,舷侧大开口的角隅附近的结构强度较弱,易导致结构的整体屈曲失效。可通过增加该区域的甲板板厚、在局部增加横梁结构以及增大围缘扁钢的尺寸等方法来对该区域的结构强度进行加强,从而提高该甲板板架的承载能力。同时,在进行板架屈曲分析时,要考虑筋对其临界应力的影响,筋尺寸和形式的不同,影响程度也不一样[6]。

横舱壁、纵舱壁以及舷侧结构的应力值较低,故无需对其进行加强。结构屈曲区域的纵桁和横梁结构,当甲板发生屈服时,引起了其上的应力突增,产生了较小的塑性变形,由于结构发生屈曲时,纵桁和横梁的承载能力损失较小,故对其无需进行结构加强。

2.3 改进方案设计结合上述优化思路,提出4种改进方案(见表4)。具体的改进区域如图11所示。

|

|

表 4 四种改进方案 Tab.4 Four kinds of improvements |

|

图 11 改进区域及措施示意图 Fig. 11 Improved area and improved measures |

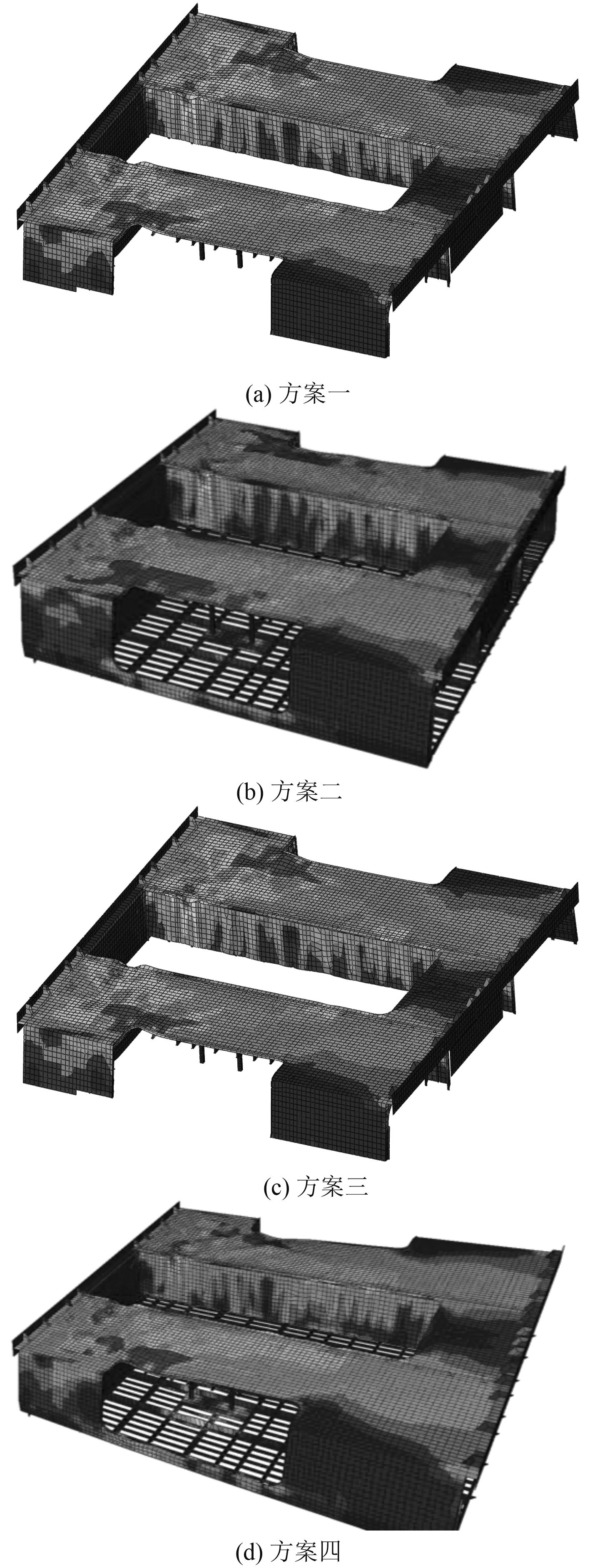

保持载荷加载方式以及边界条件与原始方案相同,分别对以上4种优化方案进行有限元数值计算,当甲板板架达到极限承载能力时,其应力云图如图12所示。

|

图 12 四种改进方案仿真结果应力云图 Fig. 12 Simulation results stress cloud of the four kinds of improved schemes |

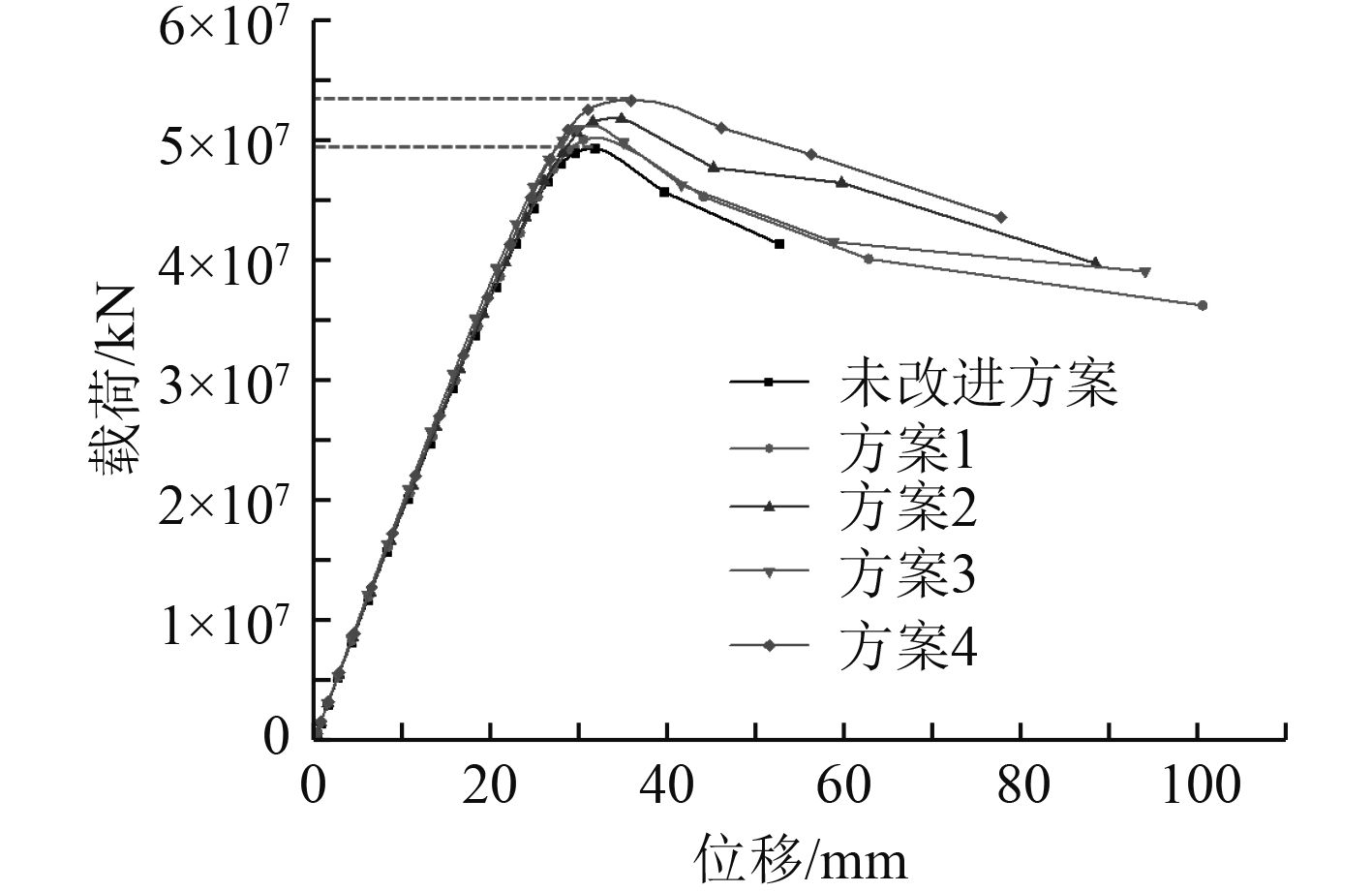

为了对比分析本文对舷侧大开口板架模型所采用的4种改进方案与未改进方案的极限承载能力,寻求最佳的改进方案。本文将原始甲板板架模型及4种优化方案的载荷位移曲线进行对比分析,如图13所示。

|

图 13 原始甲板板架模型及4种优化方案载荷位移曲线 Fig. 13 Load-displacement curves of the original model deck and different optimization scheme |

对比各种方案的数值计算结果并作出分析,其对比结果如表5所示。

|

|

表 5 各种方案对比分析 Tab.5 Comparison of various cases |

由表可知,与未优化的方案相比,机库甲板板架的轴向承载能力均有所提高,但各方案的提高幅度有所不同。其中方案四结构的轴向承载能力最好,其提升幅度高达6.14%,且该方案对整体结构改变较小,重量增加只有0.33 t。因此方案四所采用的改进方案能有效地提高具有舷侧大开口结构的板架模型极限承载能力,同时对整体结构的重量影响较小。

3 结 语本文采用有限元软件对舷侧具有大开口结构的甲板板架模型进行轴压极限承载能力的仿真计算,并开展该板架模型的模型试验,验证了本文所采用有限元仿真计算方法的正确性。为了提高舷侧大开口板架模型的极限承载能力,采用4种改进方案,并通过这4种改进方案仿真结果的对比分析以及对具有舷侧大开口结构的甲板板架模型在承受轴向压载直至破坏详细过程的观测,得到以下结论:

1)非线性有限元方法能够较为准确地模拟含有大开口的甲板板架结构的稳定性。

2)具有舷侧大开口结构的甲板板架模型在承受轴向压载的过程中,开口角隅处始终为应力集中的区域。设计过程中,应选用高强度钢加工制造开口角隅处的甲板面板及相应的骨材。

3)在对板架结构整体结构形式及重量影响不大的前提下,增大靠近舷侧大开口区域的甲板纵骨的高度,可有效地提高甲板板架的极限承载能力。

| [1] |

卢润泽. 舰船总纵弯曲极限承载能力分析 [D]. 哈尔滨: 哈尔滨工程大学, 2012.

|

| [2] |

YAO T, FUJIKUBO M, YANAGIHARA D, et al. Buckling collapse strength of chip carrier under longitudinal bending (1st Report)[J]. Journal of the Society of Naval Architects of Japan, 2002(191): 255-64. |

| [3] |

DOW R. Testing and analysis of a 1/3-scale welded steel frigate model [J]. 1991,

|

| [4] |

刘俊松. 某底架静动态特性及结构优化研究 [D]. 武汉: 武汉理工大学, 2015.

|

| [5] |

刘相春, 李陈峰, 任慧龙, 等. 大跨度板架屈曲分析的非线性有限元法[J]. 舰船科学技术, 2013, 35(1): 46-50. LIU Xiang-chun, LI Chen-feng, REN Hui-long, et al. The NFEM for buckling analysis of large-span grillage[J]. Ship Science and Technology, 2013, 35(1): 46-50. |

| [6] |

郭延松, 单中阳. 板架结构复杂屈曲问题[J]. 计算机辅助工程, 2013(Z1): 387-390. GUO Yan-song, SHAN Zhong-yang. Complex buckling problems on grillage structure[J]. Computer Aided Engineering, 2013(Z1): 387-390. DOI:10.3969/j.issn.1006-0871.2013.z1.094 |

2018, Vol. 40

2018, Vol. 40