2. 船舶振动噪声重点实验室,湖北 武汉,430033

2. National Key Laboratory on Ship Vibration and Noise, Wuhan 430033, China

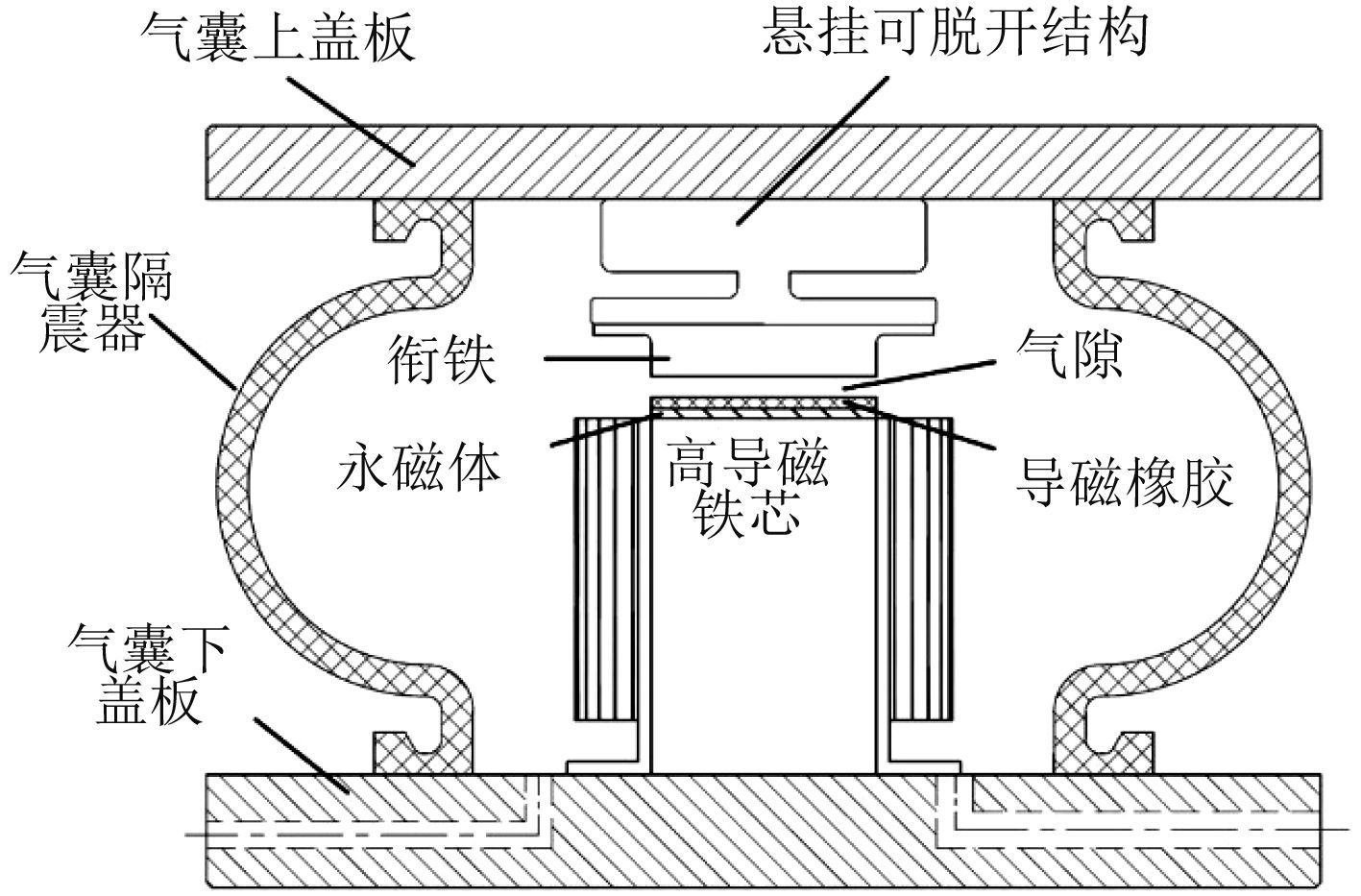

机械设备振动对船舶有很多不利影响[1]。船舶主被动混合隔振技术[2]很好地减低了机械设备传递至舱体的振动。该技术所用主被动混合隔振器结构如图1所示,采用电磁作动器与气囊隔振器并联。电磁作动器线圈电流电压、机构磁通、输出力等特性与作动器气隙距离有密切联系[3 – 5],气隙距离在工作范围内可测可控对电磁作动器性能发挥有重要意义。文献[2]中气囊隔振器的高度可以用充气来控制,确保正常工作时的作动器气隙高度。

|

图 1 电磁-气囊主被动混合隔振器的结构图 Fig. 1 Schematic structure of active-passive isolator composed of electromagnetic actuator and air spring |

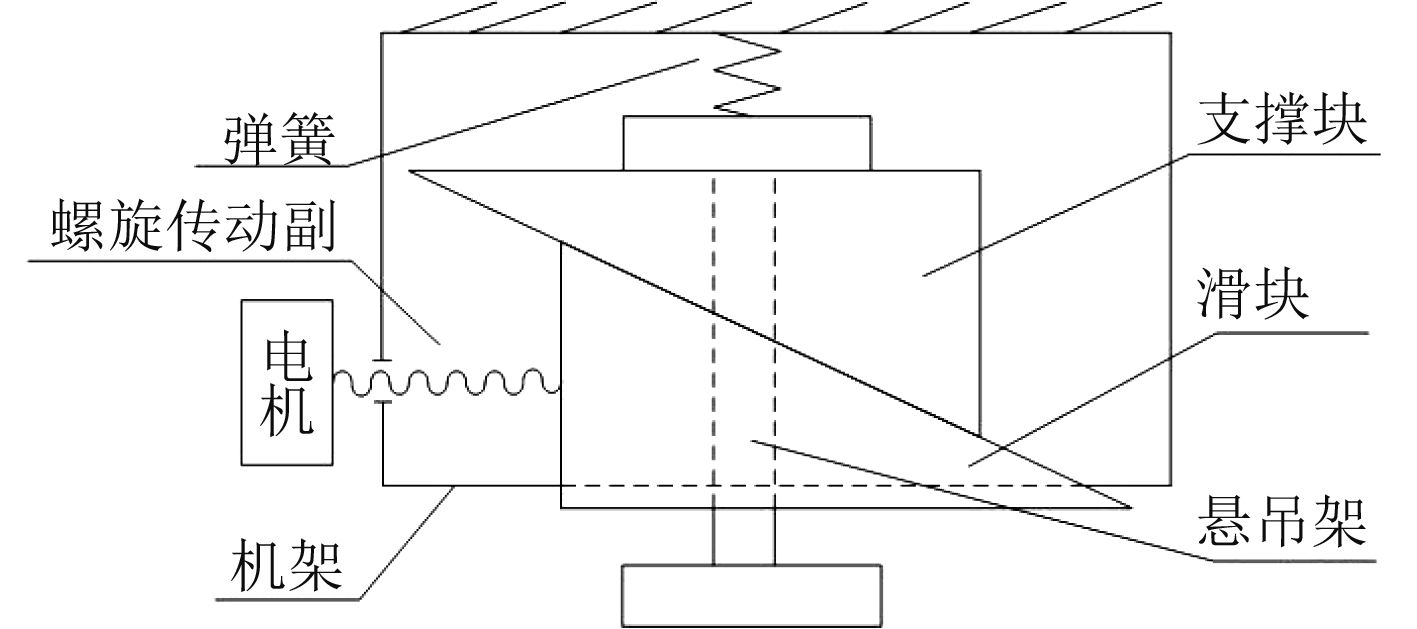

此外船舶运行情况复杂,冲击、摇摆、倾斜等激励可能导致主被动混合隔振装置产生大位移,使电磁作动器的铁芯和衔铁相撞,影响装置工作可靠性。英国的智能弹簧技术[6]增大气隙间距以避免相撞,黄海[7]采用增大气隙以减少漏磁,但这2种方法增大了所需的功耗。文献[2]等研究了不占用作动器气隙、额外增加混合隔振器低刚度变形余量的方法。在主被动混合隔振器中设计了如图2所示的悬挂可脱开机构,很好地解决了冲击摇摆防护问题,形成了工程实用化的主被动隔振器。

|

图 2 初始版本悬挂可脱开机构剖面图 Fig. 2 Profile of the original disengageable suspended structure |

但在很多隔振装置中,被动隔振器是传统的橡胶隔振器,无法自动调整气隙间距[8]。考虑到主被动隔振系统可能长达数十年的使用周期,橡胶隔振器长期使用后的蠕变与船舶配重不平衡、隔振器承载不均匀等因素都将导致正常工作状态下作动器气隙间距的改变。这些变化会导致作动器输出力偏离工作状态、主被动隔振技术效果下降甚至失效。

目前采用的悬挂脱开机构(见图2)无法自动调整气隙间距,因此本文对其进行扩展设计以同时实现自动气隙高度调整与冲击摇摆防护两项要求。同时,在电磁作动器气隙控制的方案设计中,国内外尚无应用自控机械的先例,这也是本文研究内容的新颖之处。

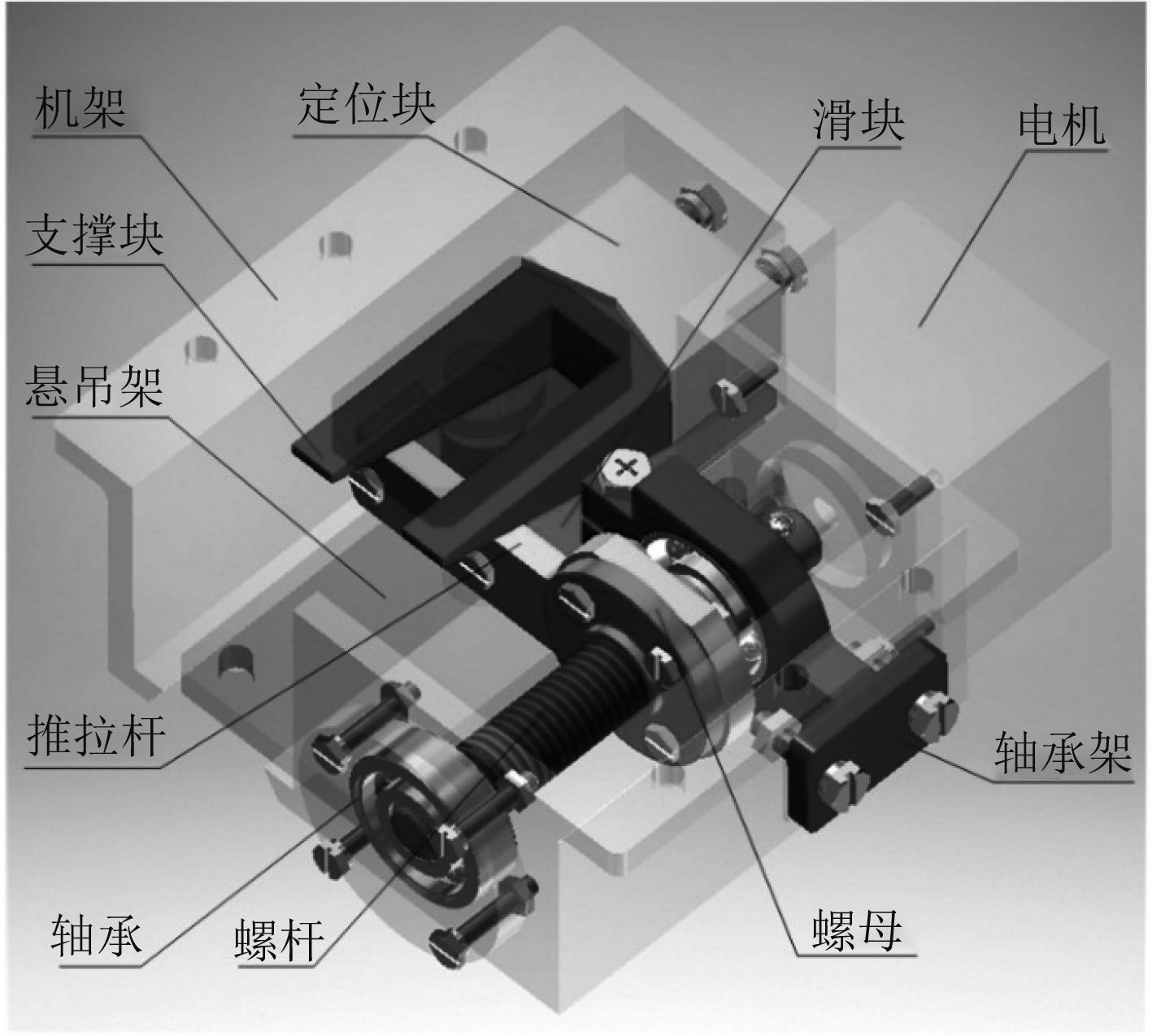

1 原理设计在原理设计阶段,将气隙距离的自控调整作为主要的目标要求。在备选位移控制机构中,蜗轮蜗杆可以自锁且能承担较大载荷,但加工复杂蜗轮尺寸较大;螺旋传动结构简单且精度较高,但位移控制方向空间要求很大。本文提出的机构原理采用楔形滑块与螺旋传动副相结合的方式,如图3和图4所示。可知,悬吊架与图2中的下座功能一致,其下方与作动器衔铁固联、上方置于支撑块上侧。电机通过螺旋传动副带动滑块沿固联机架水平运动,支撑块在楔形斜面的作用下实现上下运动,最终带动悬吊架上下运动、从而控制作动器气隙间距。

|

图 4 冲击保护状态原理图 Fig. 4 Schematic for protection state |

当机构处于图3所示稳定工作状态时,弹簧未压缩、悬吊架在衔铁所受向下永磁拉力[2]的作用下与支撑块刚性连接,将作动器激励力直接传递至受控部件。

当机构处于图4所示摇摆冲击工作状态时,悬吊架下方的作动器衔铁与作动器铁芯端面的导磁橡胶[2]接触并被顶起、与支撑块不再刚性连接,弹簧在允许范围内被压缩以提供缓冲,保护作动器。在冲击状态结束后,作动器衔铁与导磁橡胶不再接触,悬吊架在弹簧回弹作用下复位,与支撑块接触,回到图3所示的稳定工作状态。

|

图 3 稳定工作状态原理图 Fig. 3 Schematic for normal state |

在实际船舶机械隔振装置中,考虑到以下几个工作条件:隔振器允许的工作高度偏差范围约为±4 mm;装配有抗冲击限位器、通常间隙约5~8 mm;作动器主要用于控制低频线谱振动、工作频率小于300 Hz;以及目前版本的悬挂脱开机构尺寸约为90 mm×90 mm×35 mm。因此本文的改进型悬挂脱开机构在适当放宽尺寸的情况下,应在之前版本的基础上满足如下设计要求:

1)悬挂脱开机构应可以在电机的驱动下带动衔铁改变气隙间距,间距调整范围±4 mm,调整精度0.2 mm;

2)改进后的悬挂脱开机构尺寸应小于120 mm×120 mm×50 mm,受到冲击响应时悬吊架应可提供超过7 mm缓冲空间;

3)正常工作状态下悬吊架与机架刚性连接以输出正确的激励力,同时应使机构整体各阶模态频率远大于300 Hz的作动器工作频率以免除共振。

2.2 机构的参数设计 2.2.1 楔形滑块部分的参数设计改进机构中的楔形滑块部分是关键的运动转换部件,首先应确定楔块斜面倾角。确定倾角的主要约束条件包括水平方向受力与尺寸。其中受力分析如图5所示。

|

图 5 受力分析 Fig. 5 Force analysis |

图5以15°为例分析了楔块部分的受力情况,其中滑块所受水平力如式(1)所示。仿照此图与式(1)可类似计算得到其余备选倾角的水平推力情况,此外还应根据垂向气隙调整范围的要求,估测楔形滑块所需的滑动距离,如式(2)所示。考虑实际加工中5°,15°与30°的斜面较为常用,将它们的分析结果对比如表1所示。

|

|

表 1 楔块倾角备选 Tab.1 Choices of inclination |

| ${F_2 }= {F_1} \cdot \tan 15^\circ = 1\;300 \times \tan 15^\circ \approx 348\;{\rm{N}}\text{,}$ | (1) |

式中:F1为作动器永磁偏置吸引力和弹簧预压力的合力,本文为1 300 N。

| $a = \frac{{\Delta L}}{{\tan \theta }}\text{,}$ | (2) |

式中:∆L为垂直方向位移范围,本文机构的垂向气隙调整范围±4 mm,因此∆L为8 mm,θ为倾角,α为滑块滑动范围。

由表1可知,5°倾角所需的滑动距离过长而30°倾角所需的水平推力过大,15°倾角所需的滑动距离在尺寸允许范围内,并且水平推力适中,因此选用15°倾角。结合机构设计目标2与实际设计加工中的方便,选定滑块与支撑块长度50 mm,导轨长度99 mm,实际滑块运动范围31 mm。这样确定的结构如剖面图6所示(悬吊架顶部弹簧省略),在该尺寸设定下,由式(3)计算可知理论上悬吊架可在支撑块的带动下产生最大8.3 mm位移,满足目标1要求。

|

图 6 楔形滑块部分剖面图 Fig. 6 Profile of the part including wedge |

| $\Delta L = a\tan \theta = 31 \times \tan 15^\circ \approx 8.3\;{\rm{mm}}\text{。}$ | (3) |

最终设计完成的楔形滑块部分如图6所示(悬吊架顶部弹簧省略),滑块由一60°燕尾槽安装在机架下部,只能沿机架下部水平运动,其上的15°斜面推动支撑块运动。为阻止支撑块在除垂直方向以外的自由度上运动,设置了定位块,该零部件与支撑块以150°V型槽面接触配合。悬吊架上端置于支撑块顶面,下端与作动器衔铁连接,上下端之间由高度36 mm的柱状结构连接,下端上表面到机架下表面之间的距离如图6中H所示,提供至少7 mm的缓冲空间,满足设计目标2。

其中滑块与支撑块中间挖空,巧妙地避免了悬吊架与水平运动的滑块之间产生干涉,并且便于装配,如图7所示。

|

图 7 滑块与支撑块 Fig. 7 Slider and underprop |

为了达成气隙高度调整精度0.2 mm的要求,考虑到已选用具有15°斜面的滑块支撑块结构,则螺母单步轴向位移由式(4)计算可知应小于0.75 mm。

| $\Delta x = \frac{{\Delta y}}{{\tan 15^\circ }} = \frac{{0.2}}{{\tan 15^\circ }} \approx 0.75\;{\rm{mm}}\text{,}$ | (4) |

式中:∆x为螺母单步位移,∆y为精度要求。

在加工中螺杆的螺距通常为2 mm,本文为了加工制造上的方便亦选用这一尺寸。代入∆x,则电机步距角由式(5)计算可知应小于135°,本文选择两相四线步进电机、步距角1.8°,满足这一要求。

| $\varpi \leqslant \frac{{\Delta x}}{h} \cdot 360^\circ = \frac{{0.75}}{2} \times 360^\circ = 135^\circ \text{,}$ | (5) |

式中:

最终设计完成的螺旋传动部分如图8所示(悬吊架顶部弹簧省略,A-A剖视图对应图6),为了缩小尺寸,螺旋传动副采用螺母线性位移而螺杆仅旋转的模式,螺杆在电机带动下旋转并驱动固联于推拉杆的螺母沿着轴向运动。位于轴两侧轴肩的轴承一个由轴承架固定,另一个由机架与端盖共同固定。

|

图 8 机构俯视图 Fig. 8 Planform of the structure |

此处运用轴承架而非同样选用机架固定电机侧轴承,是考虑到:

1)电机与轴承位置接近都有定位要求,若在机架上设计结构,加工难度和成本将上升;

2)轴向与横向螺栓交错,可以安排先后次序方便装配调整。

轴承架由两枚螺栓固联于机架,如图9所示。

|

图 9 轴承架 Fig. 9 Bearing holder |

最终的整体机构三维模型如图10(悬吊架顶部弹簧省略)所示。机架、滑块、支撑块、悬吊架、定位块等零部件构成单滑块改进型悬挂脱开机构的楔形滑块部分。螺杆、螺母、轴承、轴承架、电机等零部件构成螺旋传动部分。2个部分之间依靠推拉杆传递力与速度。

|

图 10 单滑块改进型悬挂脱开机构整体概览(自上而下观察) Fig. 10 Overview of the disengageable suspended structure with single wedge |

为了从整体上分析单滑块改进型悬挂脱开机构的可行性,在设计阶段已满足目标2的情况下利用Ansys Workbench对该模型进行静力学与模态的分析。

3.1 静力学分析考虑到正常工况下机构不运动亦不分离,相互之间接触关系可视为固联,基于这一假设的静力学分析结果如图11所示。从结果可以观察到静力作用下悬吊架发生最大0.1 mm的变形,但实际安装中悬吊架还将同作动器衔铁固联,这进一步增加了它的刚性,所以静力学分析结果显示该机构可以满足设计目标1。

|

图 11 静力学分析 Fig. 11 Static analysis |

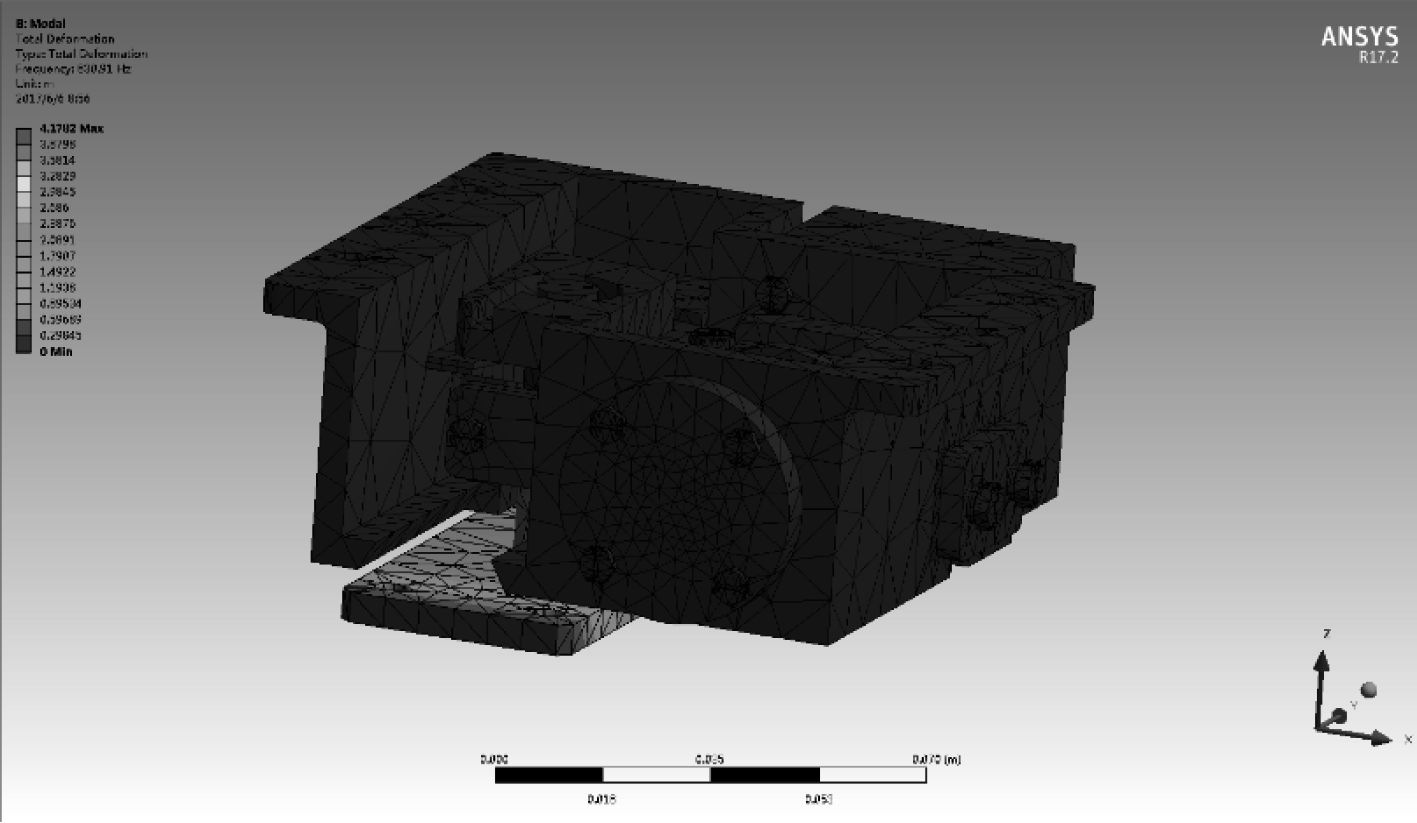

由于该悬挂脱开机构的功能是传递作动器的激振力,因此动态特性特别是模态特性必须避开工作环境的固有频率,由以往实验知悬挂脱开机构模态频率需高于300 Hz。控制非固联接触面为“摩擦”属性后的仿真结果如表2和图12所示.

|

|

表 2 各阶模态频率仿真结果 Tab.2 Simulation results of modal frequencie |

|

图 12 一阶固有频率 Fig. 12 First order frequency |

由仿真结果可知该机构动态特性中一阶模态固有频率为830.91 Hz,远大于目标要求的300 Hz,因此满足设计目标3。

4 结 语本文以文献[2]中悬挂脱开机构为基础,设计了改进机构,解决了作动器长期使用后与其并联的橡胶隔振器蠕变等一系列变化对作动器工作性能影响的问题,可在一定精度与尺寸要求的前提下同时满足摇摆冲击防护与气隙距离控制两项要求。分析计算可知,改进机构达到了作动器摇摆冲击工作状况下至少7 mm的缓冲空间,与调整气隙高度范围±4 mm、精度0.2 mm的要求。该机构提高了橡胶隔振器与电磁作动器并联集成时的状态适应性,对主被动混合隔振技术的工程应用提供了更广阔的空间。

| [1] |

何琳, 徐伟. 舰船隔振装置技术及其进展[J]. 声学学报, 2013, 38(2): 128-136. HE Lin, XU Wei. Naval vessel machinery mounting technology and its recent advances[J]. Chinese Journal of Acoustics, 2013, 38(2): 128-136. |

| [2] |

李彦, 何琳. 船舶机械磁悬浮气嚢混合隔振技术[J]. 声学学报, 2015, 40(5): 751-760. LI Yan, HE Lin. Vibration isolation technology for ship machinery using electromagnetic actuator and air spring[J]. Chinese Journal of Acoustics, 2015, 40(5): 751-760. |

| [3] |

Tau Meng LIM, Shanbao CHENG. Magnetic levitation of a one DOF system using simultaneous actuation and displacement sensing technique[J]. Mechatronics, 2011, 21: 548-559. DOI:10.1016/j.mechatronics.2011.01.007 |

| [4] |

E. Self-sensing for electromagnetic actuators. Part Ⅰ: A coupled reluctance network model approach[J]. Sensors and Actuators A: Physical, 2011, 172: 400-409. DOI:10.1016/j.sna.2011.09.041 |

| [5] |

Changhwan CHOI, Kyihwan PARK. Self-sensing magnetic levitation using a LC resonant circuit[J]. Sensors and Actuators A: Physical, 1999, 72: 169-177. DOI:10.1016/S0924-4247(98)00230-1 |

| [6] |

S. Active vibration control for marine applications[J]. Control Engineering Practice, 2004(12): 465-474. |

| [7] |

黄海. 磁悬浮浮筏主动隔振系统动力学理论模型研究[D]. 武汉:武汉理工大学, 2010. HUANG Hai. Research on the dynamics theory model of magnetic floating raft active isolation system[D]. Wuhan: Wuhan University of Technology, 2010. |

| [8] |

宋勇, 靖建全. 复杂非金属减震结构的建模与等效研究[J]. 舰船科学技术, 2017, 39(6): 88-93. SONG Yong, JING Jian-quan. Research on the equivalence and modelling of the nonmetallic isolator with complicate structure[J]. Ship Science and Technology, 2017, 39(6): 88-93. DOI:10.3404/j.issn.1672-7619.2017.06.018 |

2018, Vol. 40

2018, Vol. 40