直驱式电液伺服舵机是利用直接驱动容积控制技术设计而成的一种新型舵机系统,其最显著的特点是省去了传统阀控和泵控舵机中使用的电液伺服阀和斜盘式柱塞泵,用交流伺服电动机带动双向定量泵做为系统的动力源。此系统不仅保留了液压传动功率大的优点,又具有了交流伺服电动机控制性能优良的特点[1, 2]。与传统舵机相比,该系统具有调速性能优越、可靠性高、占地面积小、成本低、效率高等优点[3]。

直驱式电液伺服舵机具有大时滞、外负载复杂多变、存在死区误差等特点,是一个复杂的非线性系统。在船舶实际航行时,由于船体和螺旋桨尾流的作用,舵叶会受到复杂多变的水动力负载的干扰,且舵机装置工作环境十分恶劣,工作地点随航区不断变化,系统的某些参数具有慢时变的特点,这些原因会使系统出现模型失配现象,导致系统动态特性和控制效果严重下降。本文将PID控制与模糊控制理论结合,根据人们在长期舵机操纵作业中的系统状态总结,把控制经验整合进模糊控制系统中,结合直驱式电液伺服系统运行特性建立模糊PID控制系统,可以利用模糊控制器的在线自整定功能对PID控制器的参数进行适时调节,使其更加智能化,大大提高了系统的动态特性和控制精度[4]。

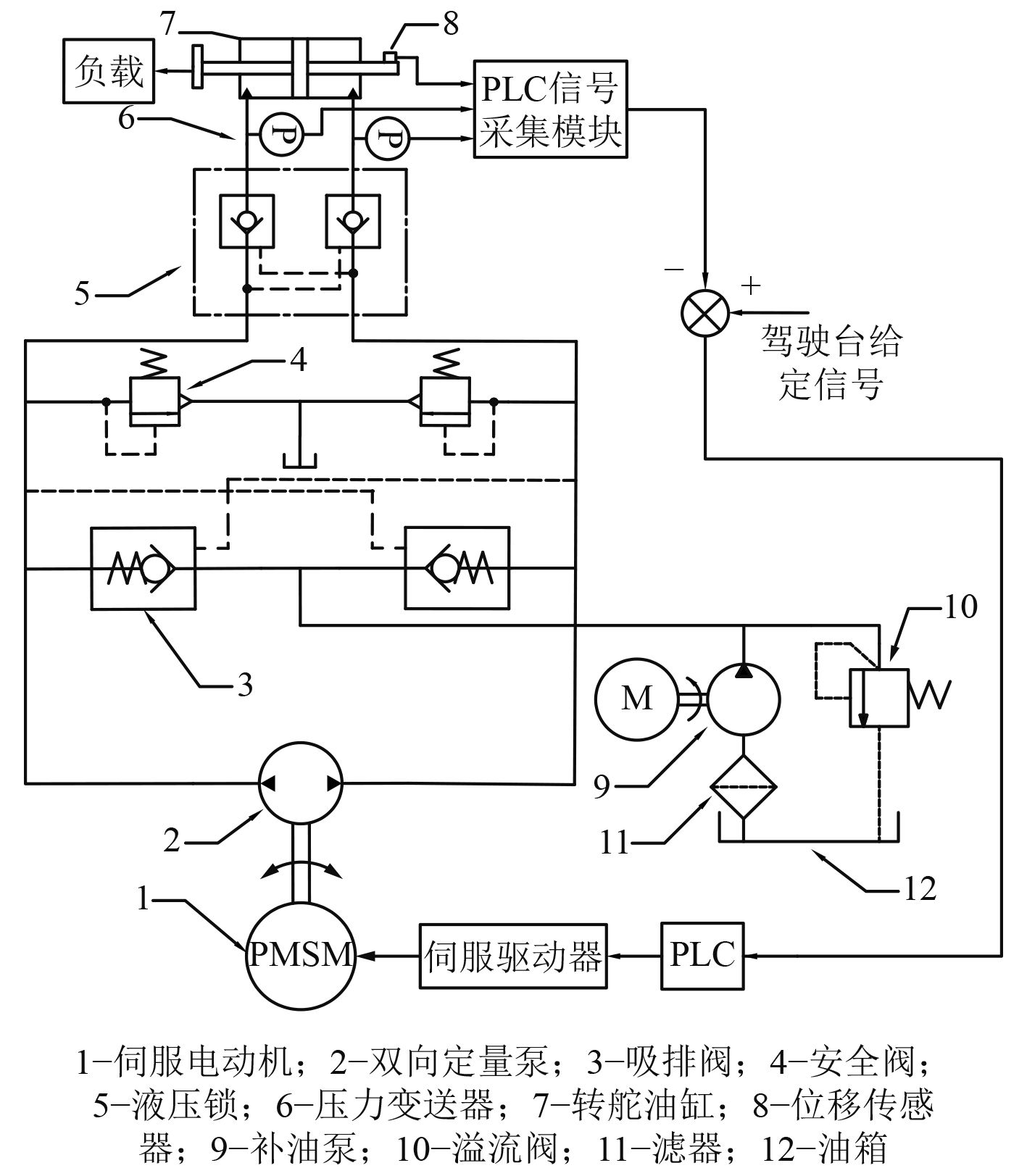

1 直驱式电液伺服舵机设计 1.1 直驱式电液伺服舵机结构组成及工作原理如图1为直驱式电液伺服舵机系统结构组成,该系统主要由控制器、伺服驱动器、伺服电动机、双向定量泵、补油泵、液控单向阀、安全阀、转舵油缸、位移传感器、压力变送器及负载组成。

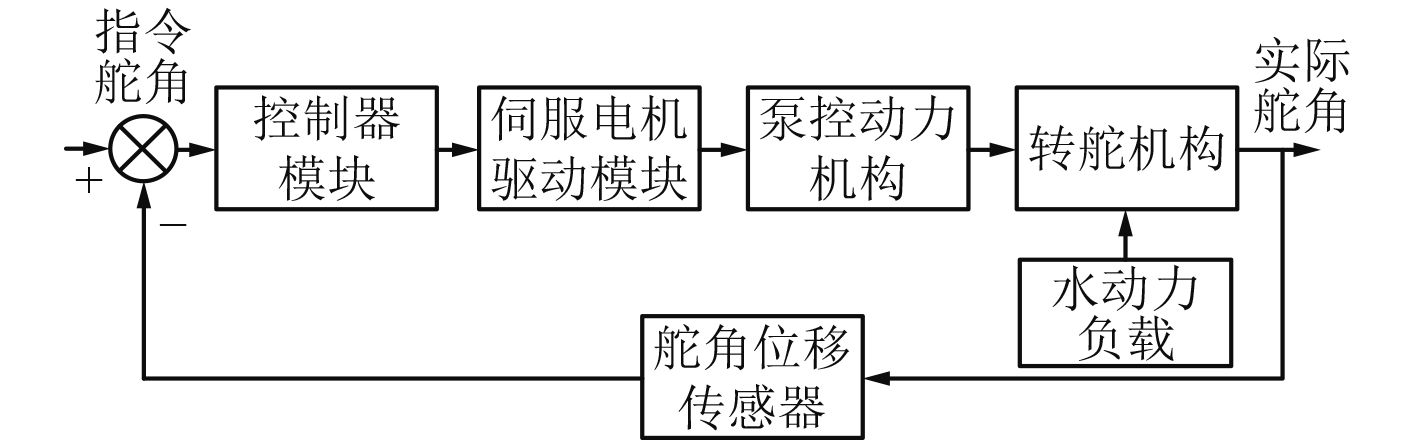

根据系统结构组成可以将其分为控制器模块、伺服电机驱动模块、泵控动力机构和转舵机构、水动力负载5个子模块,其中,控制器模块指PLC及其拓展模块,伺服电机驱动模块由伺服驱动器和伺服电动机组成,泵控动力机构包括双向齿轮泵、转舵油缸和各液压阀件、转舵机机构指转舵油缸。其原理如图2所示,驾驶台给出指令舵角,与位移传感器反馈到的舵叶实际角度相比较,产生控制信号至控制器模块,经计算后发出控制信号至伺服电机驱动模块,控制电机的转速和转向,从而控制泵控动力机构中双向变量泵的转向和流量,系统中液压油推动转舵油缸中柱塞,经过转舵机构将柱塞缸的直线运动转换为舵叶的偏转。

|

图 1 直驱式电液伺服舵机结构组成 Fig. 1 Structure of DDVC steering gear |

|

图 2 直驱式电液伺服控制系统原理图 Fig. 2 Schematic diagram of DDVC system |

直驱式电液伺服系统液压部分是一个典型的闭式回路,采用液压泵和液压油缸首尾连接的方式持续供油,在设计系统回路时,需重点考虑补油回路的设计、转舵油缸的锁定及加载系统的设计。

1)补油回路的设计

直驱式电液伺服舵机系统液压部分是一个典型的闭式回路,闭式系统在工作中由于泵的容积效率、液压缸的泄漏等原因不断有液压油的损耗,因此需要设置补油回路来及时补偿液压油路中液压油的泄漏和损耗[5]。本方案采用一台电机独立驱动的齿轮泵作为补油泵,通过2个液控单向阀向进出油路进行补油,补油压力可以通过补油回路上的溢流阀具体设定。

2)转舵油缸的锁定

当舵角达到给定值时液压泵不再转动,但由于舵叶处水动力负载的影响,转舵油缸仍存在油压差,此时需要将转舵油缸进出口封锁以保持舵叶角度恒定不变。本系统通过在转舵油缸进出油口处对称安装一对液控单向阀的形式对其进行锁定,同时为了防止过大的负载造成泵控动力机构和转舵机构的损毁,也在液控单向阀和转舵油缸间并联2个安全阀,起保护油路的作用[6]。

3)加载系统的设计

舵叶转动需要克服水动力矩的干扰,在本文通过设计加载系统来模拟水动力矩,该加载系统由活塞出杆处连接法兰、2组压力弹簧及弹簧挡板组成。当转舵油缸活塞出杆左右移动时,法兰会带动弹簧压缩挡板,从而模拟水动力负载的干扰。

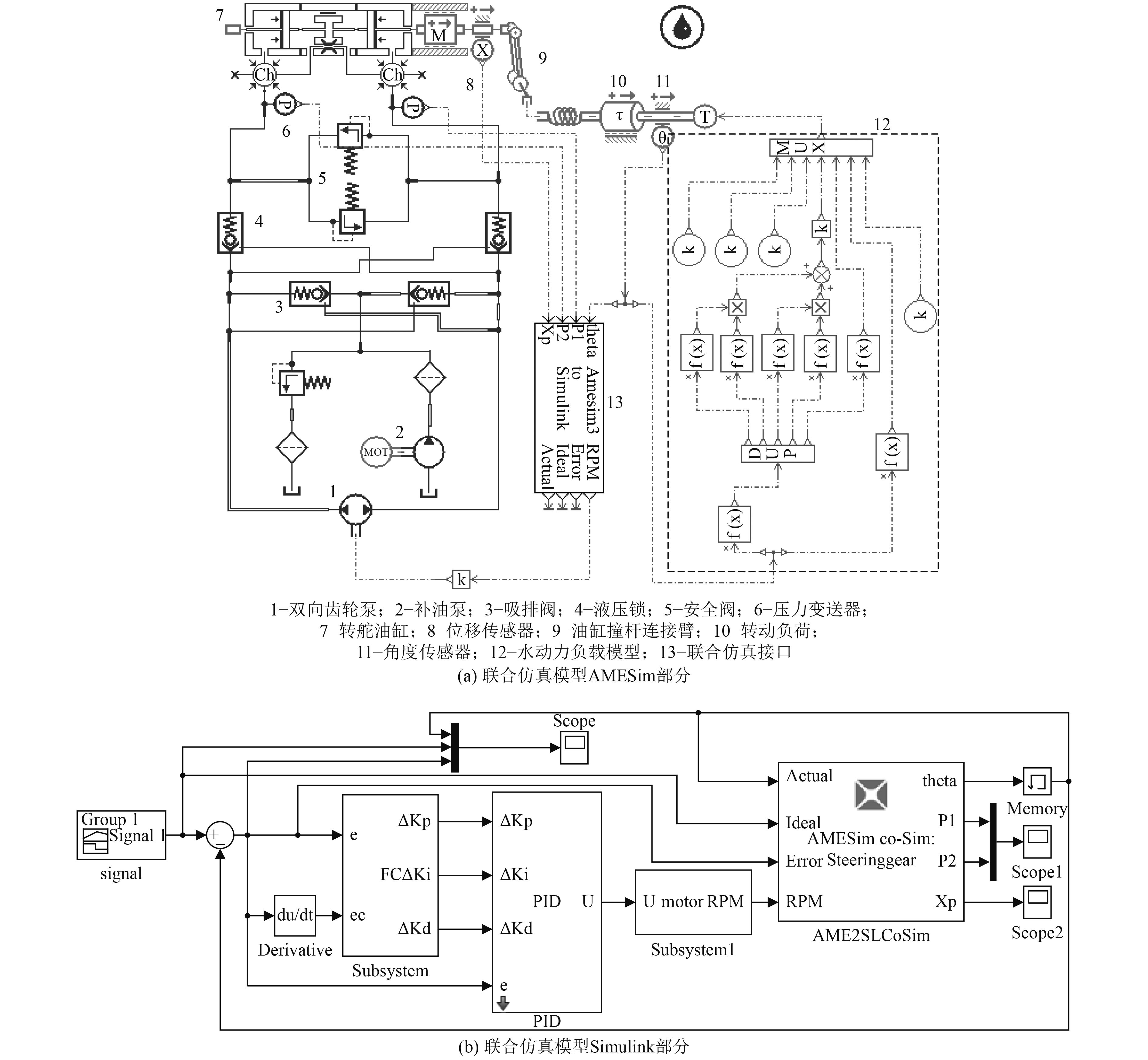

2 AMESim/Simulink联合仿真模型的搭建利用AMESim联合仿真技术对整个系统进行建模分析,其中控制器模块和伺服电动机调速部分利用Simulink进行建模,而泵控动力机构、转舵机构、水动力负载的模型通过AMESim来搭建,最后利用两软件的仿真接口对系统模型进行耦合。

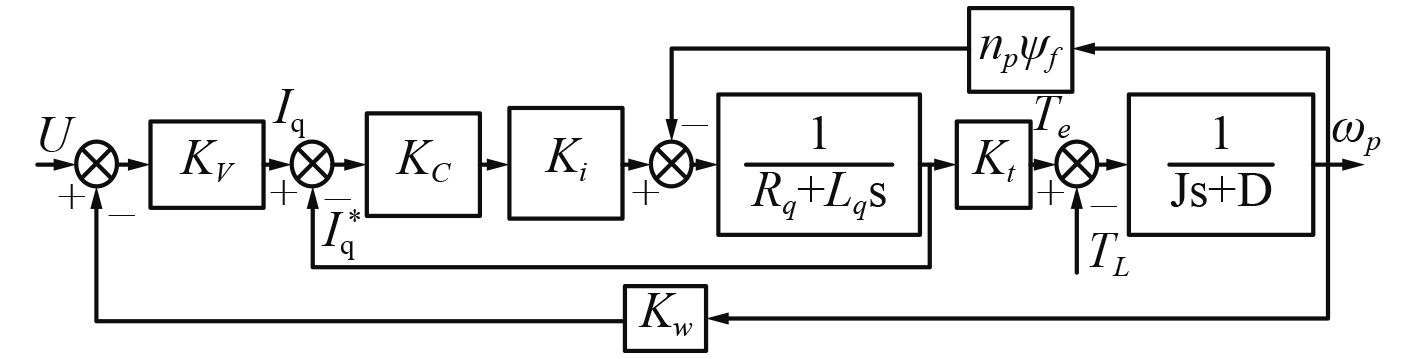

2.1 伺服电动机调速系统的模型本系统伺服电机为交流永磁同步电动机,采用id=0的控制策略,其机械运动方程、电压方程、电测转矩方程为:

| $ J\frac{{{\rm d}{\omega _p}}}{{{\rm d}t}} = {T_e} - {T_L} - D{\omega _p} \text{,}$ | (1) |

| $ {u_q} = R{i_q} + {L_q}\frac{{\rm d}}{{{\rm d}t}}{i_q} + {\omega _e}\left( {{L_d}{i_d} + {\psi _f}} \right) \text{,}$ | (2) |

| $ {T_e} = \frac{3}{2}{p_n}{i_q}[{i_d}({L_d} - {L_q}) + {\psi _f}] \text{,}$ | (3) |

式中:ωp为电动机的机械角速度,rad/min;J为转动惯量,kg·m;Te为电磁转矩,N·m;TL为负载转矩,N·m;D为电动机的阻尼系数,(N·m)/(rad/s);ud和uq为定子电压的d-q分量,V;R为定子的电阻,Ω;ψf为转子永磁体磁极的励磁磁链;id和iq为定子电流的d-q轴分量,A;Ld和Lq为d-q轴电感分量,H;

对式(1)进行化简和拉式变换可得:

| $ {T_e}(s) - {T_L}(s) = (Js + D){\omega _p}(s) \text{,}$ | (4) |

| $ {U_q}(s) = {I_q}(s)({R_q} + {L_q}s) + {n_p}{\psi _f}{\omega _p}(s) \text{,}$ | (5) |

| $ {T_e}(s) = {K_t}{\psi _f} \text{,}$ | (6) |

式中:Kt为转子磁场在定子上的耦合磁链与极对数的乘积,

|

图 3 永磁同步电动机调速系统闭环控制方块图 Fig. 3 Closed-loop control block diagram of PMSM speed control system |

直驱式电液伺服舵机是一个复杂的非线性系统,且实际运行时易出现的模型失配现象,普通PID控制算法很难满足控制要求。而模糊PID控制算法将操作人员长期操舵作业中的总结经验整合在模糊控制系统中,利用模糊控制器的在线自整定功能对PID参数进行实时调节,可以有效的应对舵机系统非线性、死区误差、模型失配等扰动的影响。

本文所设计的模糊PID控制器输入变量有2个,分别为指令舵角与实际舵角的误差e和其误差变化率ec;输出变量有3个,分别为ΔKp,ΔKi,ΔKd。根据系统控制要求,确定系统的模糊论域如下:将E,EC,ΔKd的模糊论域设为[–3,–2,–1,0,1,2,3],ΔKi,ΔKd的模糊论域设置为[–0.15,–0.1,–0.05,0,0.05,0.1,0.15]。同时,根据系统的实际需要,将各模糊变量子集均确认为NB(负大)、NM(负中)、NS(负小)、ZO(零)、PS(正大)、PM(正中)、PB(正小),且均采用三角形隶属度函数。

模糊规则的设定应遵循以下原则:当误差e大或过大时控制器应以尽快消除误差为主,同时需防止积分饱和;当e较小时应以防止超调,保证稳态性能为主,当e适中时,根据误差变化率ec的变化情况具体考虑[7]。根据上述规则,确定ΔKp、ΔKi、ΔKd的模糊规则表如表1所示。在MATLAB中FUZZY工具箱里对输入输出变量、隶属度函数和模糊控制规则进行编辑并嵌入到Simulink模型库中的Fuzzy Logic Controller中,便可得到模糊PID控制器的模型。

|

|

表 1 模糊控制规则表 Tab.1 Fuzzy control rule table |

AMESim是一款基于键合图的液压/机械系统建模仿真软件,拥有一套完整的标准化应用库,用户可以直接利用这些标准化模型设计一个工程应用系统,而无需考虑复杂的数值算法和程序编写,可大大提高工程设计人员的工作效率[8]。

本文所搭建的系统联合仿真模型如图4所示。

系统泵控动力机构、转舵机构和水动力负载环节利用AMESim中应用库的标准化部件进行搭建,如图4(a)所示,其中中标号5为转舵油缸的模型,该部分采用HCD库中的模块建立,此模型考虑到了油缸腔体的液容、油液的粘性摩擦力以及活塞的库伦摩擦力等。为了便于方便,本系统建模时忽略了一些可变因素如油源的压力脉动、管路的压力损失、热损失等,所有元件均选择Premier Submodel子模型。确认模型各部分参数后,即可通过图中标号13的联合仿真接口进行AMESim/Simulink联合仿真分析。

联合仿真模型的Simulink部分如图4(b)所示,其中FC为模糊控制算法子模块,PID为PID控制子模块,motor为永磁同步电动机调速子模块,Steeringgear为联合仿真接口子模块。

|

图 4 直驱式电液伺服舵机系统联合仿真模型图 Fig. 4 Co-simulation model of DDVC steering gear system |

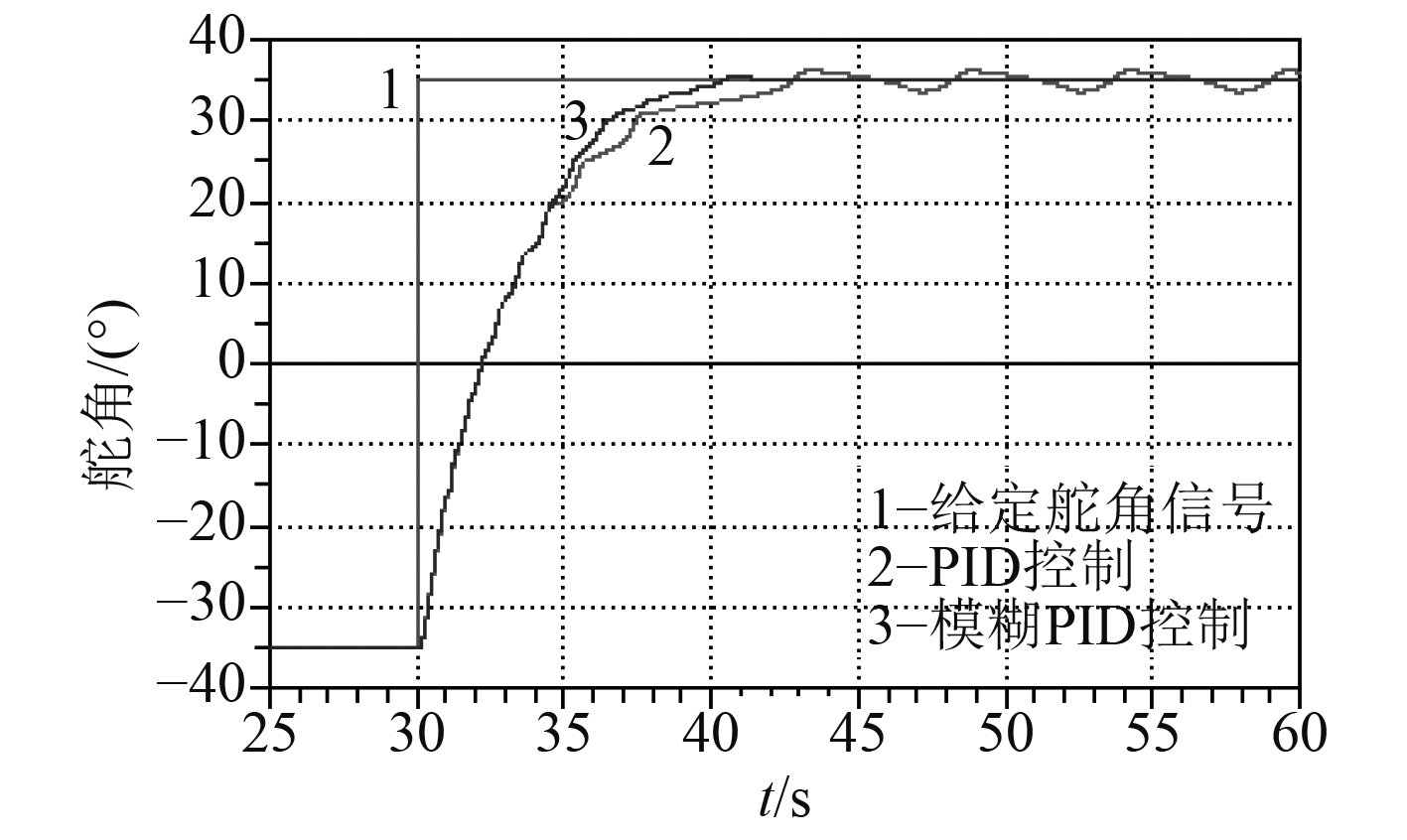

在施加负载的情况下,对舵机系统进行–35°~35°操舵仿真,结果如图5所示。在第30 s时给定转舵信号,PID和模糊PID控制器下舵叶到达指定舵角的时间分别为16.2 s,14.5 s,小于《钢制海船入级和建造规范》[9]中规定的28 s转舵时间,两控制器下系统稳态误差均为0,且无超调。但在模糊PID控制器下系统的响应时间比PID控制器下快约1.5 s,由此可得应用模糊PID控制器可以大大提高舵机系统的响应时间。

|

图 5 –35°~35°快速操舵仿真 Fig. 5 –35°~35° fast steering simulation |

模型失配性是指系统的外界工况及工作状态发生变化导致系统参数改变,使控制算法和参数不再匹配[10]。舵机系统的模型失配现象会导致系统的控制效果变差,更严重者会影响舵机性能,导致船舶无法正常航行。船舶舵机中易发生的模型失配现象主要包括液压机构的泄露系数Ct增大、液压油中的空气含量Ca增加等。

1)液压机构的泄露系数Ct增大时的仿真分析

船舶舵机是间歇使用的设备,系统的温度受到航区温度及装置工作状态的影响,因此液压油的粘度也在不断发生变化,从而导致系统的泄露系数业主不断改变,当系统泄露系数Ct增大时可能系统的动态性能下降。图6为系统泄漏系数为10Ct的仿真结果。

|

图 6 系统泄漏量为10Ct的仿真结果 Fig. 6 Result of system leakage amount 10Ct |

由图6可知,PID控制和模糊PID控制算法对系统泄漏系数增大现象均有较强的鲁棒性。进一步分析可得,普通PID控制下的系统存在约0.3°的稳态误差,而使用模糊PID控制器时,系统的稳态误差几乎为0°。因此,当系统泄露系数Ct增大时,模糊PID控制算法比PID控制算法有更好的控制效果。

2)液压油中空气含量Ca增大时的仿真分析

液压系统中混入空气会对液压介质的体积弹性模量及粘性造成明显的影响,从而导致油液的有效体积弹性模量不断变化,易造成模型的失配。图8为液压油空气含量为10 Ca的仿真结果。

|

图 7 液压油空气含量为10Ca的仿真结果 Fig. 7 Result of hydraulic oil with air content of 10Ca |

由图7可知,当液压油中空气含量增加时,普通PID控制系统到达指定位置后出现–2°~2°左右的周期性振荡,无法稳定在设定舵角。而应用模糊PID控制算法的系统在经历小幅震荡后稳定在设定舵角,稳态误差几乎为0°。这是因为系统中空气含量的增加使液压介质的有效体积弹性模量增大,导致系统固有频率降低,使系统的控制性能下降,而模糊PID控制算法可以利用实际操舵的控制经验对P、I、D三个参数进行实时整定,不断适应液压介质有效体积弹性模量的变化,使得模糊PID控制器对空气含量的改变有较强的鲁棒性。

4 实验分析 4.1 实验平台介绍为了验证仿真结果的有效性,搭建了舵机实验平台,硬件部分主要由PLC、伺服驱动器、伺服电动机、双向齿轮泵、液控单向阀、溢流阀、液压缸、油箱、拉杆式位移传感器、压力变送器、压力弹簧负载及线缆等组成,软件方面,在西门子Step7编程环境中编写PID和模糊PID控制程序,在上位PC机中通过FAMEVIEW组态软件设计上位监控系统,最后通过编程电缆以MPI通信方式与PLC相连接。

图8为实验台实物图,具体参数如下:转舵油缸缸径63 mm,活塞杆外径45 mm,行程400 mm,额定压力14 Mpa;双向齿轮泵排量8 mL/r,额定转速4 000 r/min;伺服电动机电气时间常数3.2 ms,额定转速2 500 r/min。

|

图 8 直驱式电液伺服舵机实验台 Fig. 8 DDVC steering gear test bench |

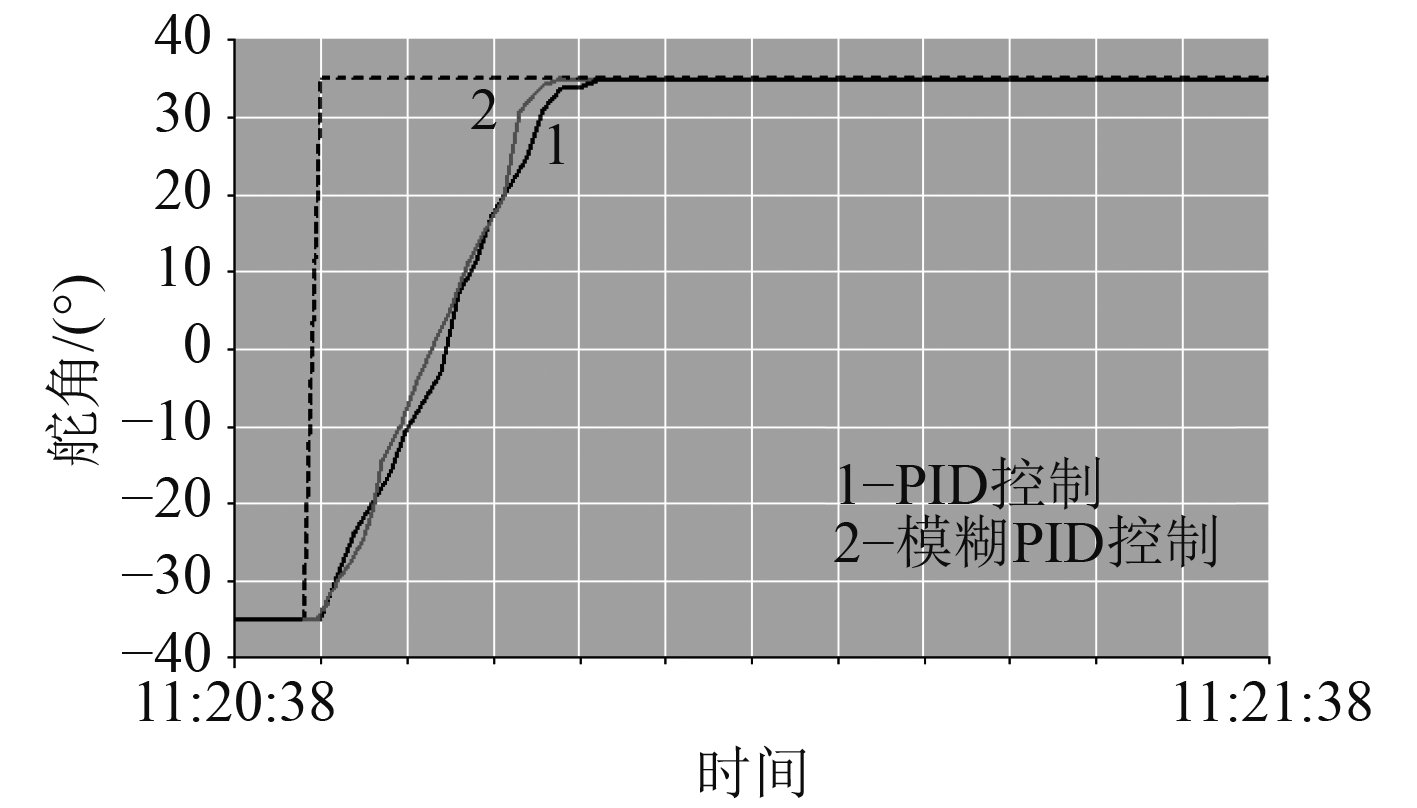

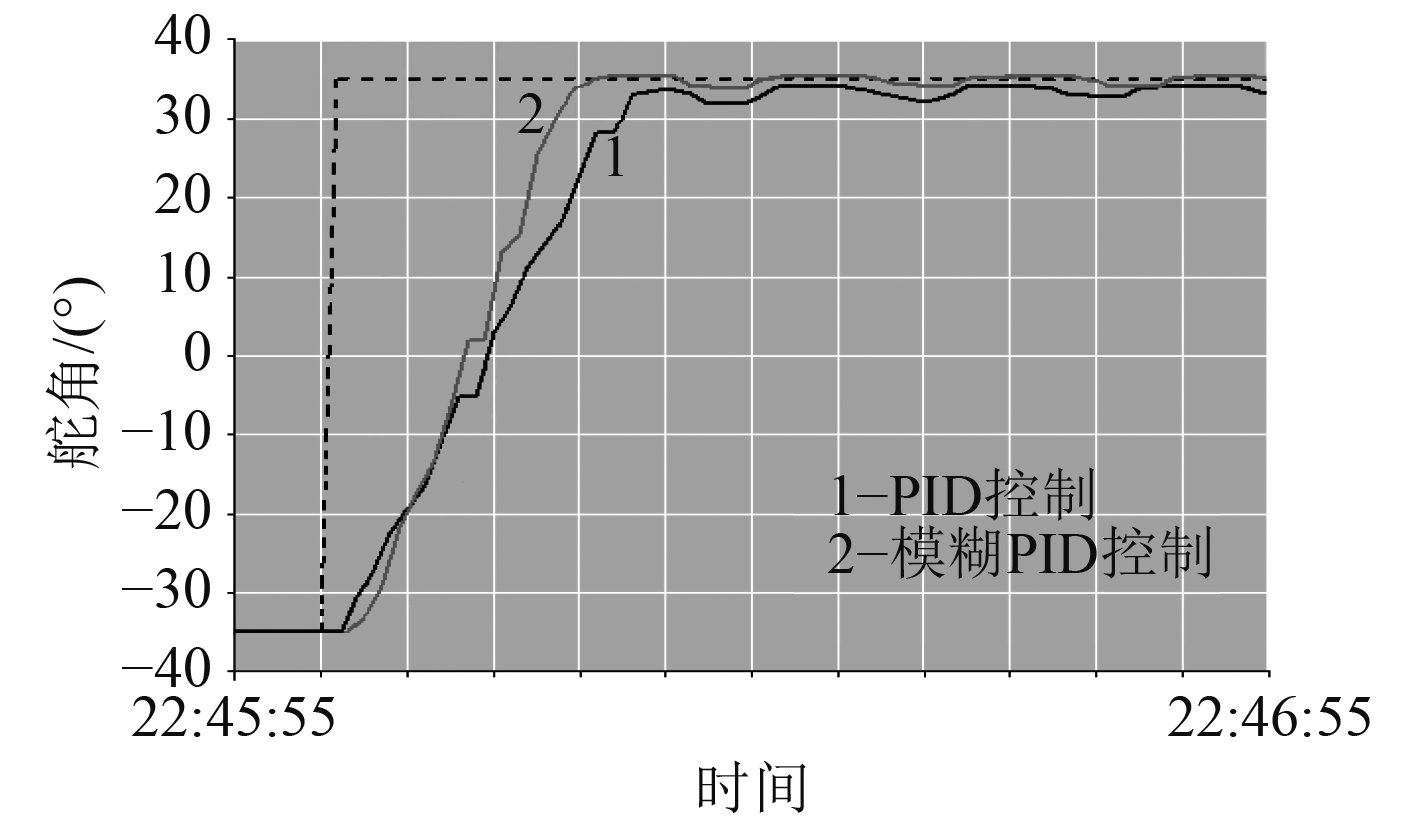

按照联合仿真中控制器的参数编写PLC程序并进行–35°~35°转舵实验,结果如图9~图11所示。图中,深色线1表示PID控制算法,浅色线2表示模糊PID控制算法。

图9为施加负载时系统的动态响应曲线,可以看出PID和模糊PID控制算法的响应时间分别为16.5 s和14.3 s,且均无超调和稳态误差。由此可得,两控制器均有良好的控制效果,但在模糊PID控制下,系统能更好地抵御外部水动力的干扰,在快速性方面优于普通PID控制。

|

图 9 系统动态特性实验结果 Fig. 9 System dynamics experimental result |

|

图 10 系统泄漏量增大时的实验结果 Fig. 10 Experimental result when system leakage increases |

|

图 11 液压油空气含量增大时的实验结果 Fig. 11 Experimental results when the air content of hydraulic oil increases |

图10为系统泄漏量增大时的实验结果,在PID控制模式下,系统响应时间约为17.2 s,且出现了约1.2°的稳态误差。而在模糊PID控制算法下,系统响应时间缩短为16.1 s,稳态误差几乎为0°。由此可得,相比普通PID控制,模糊PID控制算法对系统泄漏量增大现象具有更强的鲁棒性。

图11为液压油空气含量增大时的实验结果。可以看出,在PID控制模式下,系统无法到达指定舵角,当到达峰值舵角后,系统开始在32.7°~34.1°区间内做周期性的振荡。但在模糊PID控制下系统可到达35°的指定舵角,其振荡作用明显减弱,区间为34.0°~35.4°。因此,当液压油空气含量增加时,相比PID控制,模糊PID控制算法有更好的控制品质。

5 结 语本文设计了一种基于直接驱动容积控制技术的新型船舶舵机,并对其控制系统进行设计,最后进行仿真及实验验证,主要工作如下:

1)根据直驱式电液伺服舵机系统的组成和工作原理提出了系统设计方案,并对系统关键部位的设计进行分析;

2)利用AMESim/Simulink仿真平台搭建了系统模型,针对系统大时滞、非线性等特点设计了模糊PID控制控制器;

3)对系统进行联合仿真分析,结果表明,应用模糊PID控制的系统在响应时间、稳态误差、抗干扰能力方面均优于普通PID控制算法;

4)搭建舵机实验台,针对系统非线性、易出现模型失配等特点进行转舵实验。实验表明本文所设计的舵机满足实际工程应用要求,应用模糊PID控制算法可以提高系统的快速性、稳定性和鲁棒性。

| [1] |

曹洪涛, 陈峰, 陈佳. 集成一体化舵机技术研究综述[J]. 舰船科学技术, 2017, 39(7): 01-07. CAO Hong-tao, CHEN Feng, CHEN Jia.. Review of the research on integrated steering gear technology[J]. Ship science and Technology, 2017, 39(7): 01-07. |

| [2] |

MINAV T A, PYRHONEN J J, LAURILA L I E. Permanent magnet synchronous machine sizing: effect on the energy efficiency of an electro-hydraulic forklift[J]. IEEE Transactions on Industrial Electronics, 2012, 59(6): 2466-2474. DOI:10.1109/TIE.2011.2148682 |

| [3] |

万二平. 直驱式电液传动系统伺服控制研究[D]. 重庆: 重庆大学, 2013.

|

| [4] |

闫飞飞, 陈圣东, 刘亚丽. 基于自抗扰控制器的船舶电动舵机控制系统设计[J]. 舰船科学技术, 2013, 35(12): 88-91. YAN Fei-Fei, CHEN Sheng-dong, LIU Ya-li. Design for steering gear control system based on ADRC[J]. Ship science and Technology, 2013, 35(12): 88-91. DOI:10.3404/j.issn.1672-7649.2013.12.019 |

| [5] |

卢天日. 直驱式电液伺服主动质量驱动系统研究[D]. 哈尔滨: 哈尔滨工业大学, 2009.

|

| [6] |

王广怀, 周传海, 吕萍等. 模糊PID控制器在直驱式电液伺服系统中的应用[J]. 机床与液压, 2010, 38(21): 85-87. WANG Guang-huai, ZHOU Chuan-hai, LV Ping, et al. The Application of Fuzzy-PID Controller in Direct Driven Volume Control Electro-hydraulic Servo System[J]. Hydromechatronics Engineering, 2010, 38(21): 85-87. |

| [7] |

基于模糊控制的船舶全回转推进装置仿真控制[J]. 舰船科学技术, 2013, 35(8): 72-75. DAI Jing, KONG Fan-jun, PAN Jing. The simulation of marine azimuth control based on fuzzy control[J]. Ship science and Technology, 2013, 35(8): 72-75. DOI:10.3404/j.issn.1672-7649.2013.08.016 |

| [8] |

梁全, 谢基晨, 聂利卫. 液压系统Amesim计算机仿真进阶教程[M]. 北京: 机械工业出版社, 2016.

|

| [9] |

季腾. 船舶液压舵机系统建模与仿真研究[D]. 大连: 大连海事大学, 2013.

|

| [10] |

廖健, 何琳, 徐荣武. 无阀电液伺服操舵装置的单神经元自适应PID控制研究[J]. 海军工程大学学报, 2015, 27(6): 93-98. LIAO Jian, HE Lin, XU Wu-rong. Study on single-neuron adaptive PID control system of valveless electro-hydraulic servo steering gear[J]. Journal of Naval University of Engineering, 2015, 27(6): 93-98. |

2018, Vol. 40

2018, Vol. 40