舰船在海上航行和作战时会受到爆炸冲击载荷的威胁,合理的结构设计可以提高舰船的抗冲击性能,而评估冲击损伤后舰船的剩余强度对保障舰船生命力也至关重要。夹层板作为一种新式结构,具有重量轻、比强度高、隔音降噪效果好、抗冲击能力强等特点,又因其能够有效减轻船舶重量、降低重心高度、提高舰船抗冲击性能,因此夹层板在舰船中的应用逐渐增多[1 – 3]。为了充分研究夹层板的力学性能,相关学者开展了大量的研究工作。张延昌[4 – 5]利用数值仿真和结构试验研究了夹层板的横向压皱强度,分析了压皱载荷下的变形模式和吸能机制,同时基于遗传算法提出了一种夹层板防护性能优化方法。胡杰[6]对激光焊接夹层板的极限强度进行试验研究,研究表明夹层板纵向承载能力优于横向承载能力。谭年富[7]对泡沫夹层复合材料的低速冲击以及冲击损伤后材料的剩余强度进行数值模拟分析,所得结果与试验吻合良好。佟安时[8]对含孔型缺口的纤维金属夹层板剩余强度进行试验研究,研究表明单轴拉伸载荷下中心孔的存在会使得结构剩余强度大幅降低。王自力等[9 – 13]对夹层板结构在爆炸载荷下的动响应进行研究,表明其具有较好的缓冲、吸能特性,可以显著提高舰船结构抗冲击性能。然而,对于爆炸载荷作用后夹层板的极限强度问题,目前的研究还相对较少,因此有必要开展相关研究以丰富和完善对夹层板力学性能的认识,促进夹层板在舰船中的应用。

本文以U型折叠式夹层板为研究对象,对爆炸载荷作用后U型夹层板的剩余极限强度开展试验研究,研究爆炸损伤后夹层板的力学性能,并以此为基础开展剩余强度数值仿真分析,以验证有限元分析技术的可靠性,为分析基于夹层板的船体结构强度提供技术支撑。

1 U型夹层板剩余强度实验研究 1.1 试验装置及试件试验研究结构强度最真实有效的方法,通过三点弯曲试验,对U型夹层板开展研究,分析爆炸损伤后U型夹层板结构的极限承载力。本试验主要设备为YNS1000电液伺服万能试验机以及配套的数据采集系统,如图1所示。

|

图 1 试验设备 Fig. 1 Test equipment |

|

图 2 试验试件 Fig. 2 Test specimens |

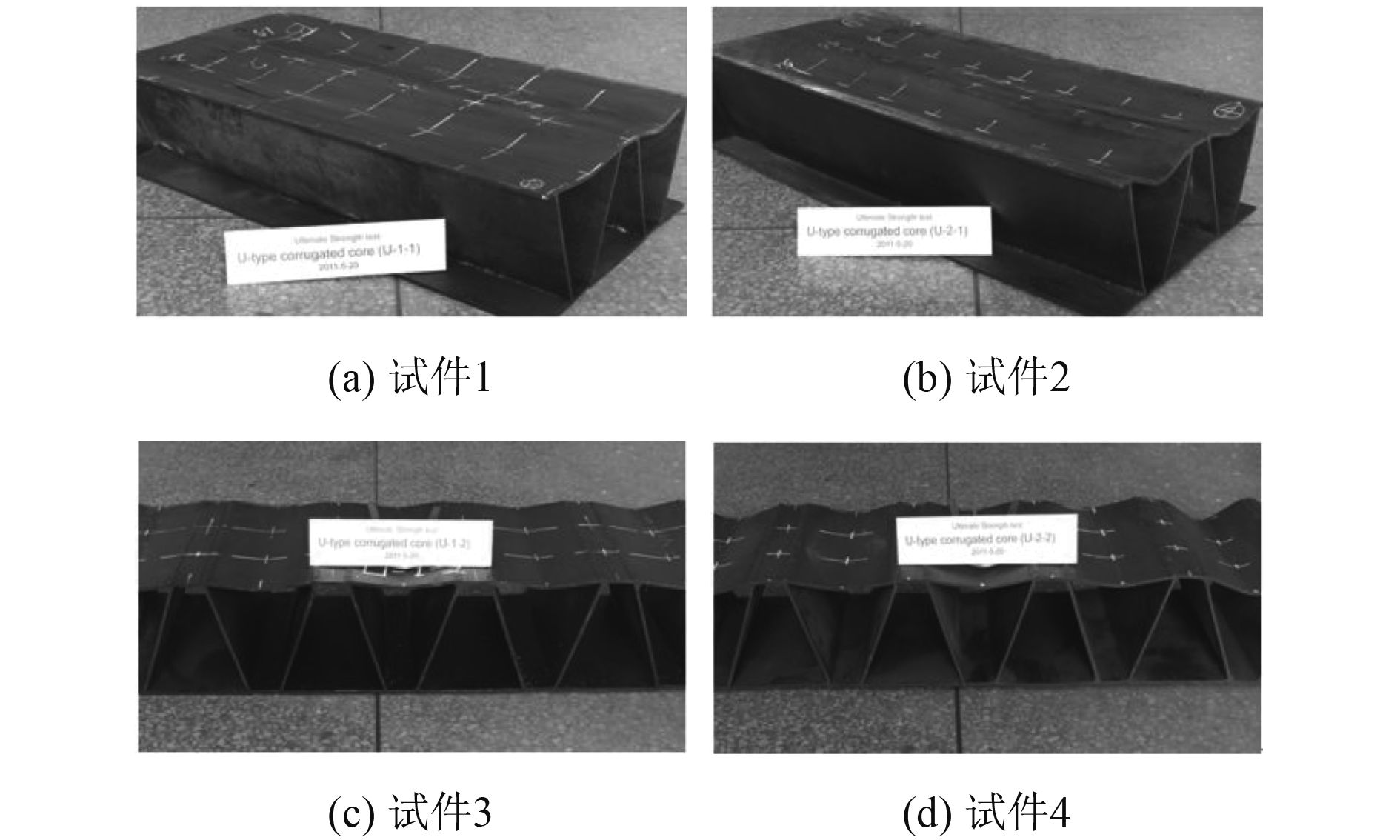

如图2所示,试件选自水下爆炸载荷冲击后的U型夹层板,爆炸冲击导致夹层板产生初始变形,但整个夹层板结构并未完全失稳,仍然具有一定的结构强度。试件1、试件2用来研究夹层板的纵向极限承载力,载荷施加结构及下部支撑结构的布置方向均垂直于夹芯方向;试件3、试件4用来研究研究夹层板的横向极限承载力,载荷施加结构及下部支撑结构的布置方向均平行于夹芯方向。

1.2 试验步骤

|

图 3 试件布置图 Fig. 3 Layout of the specimens |

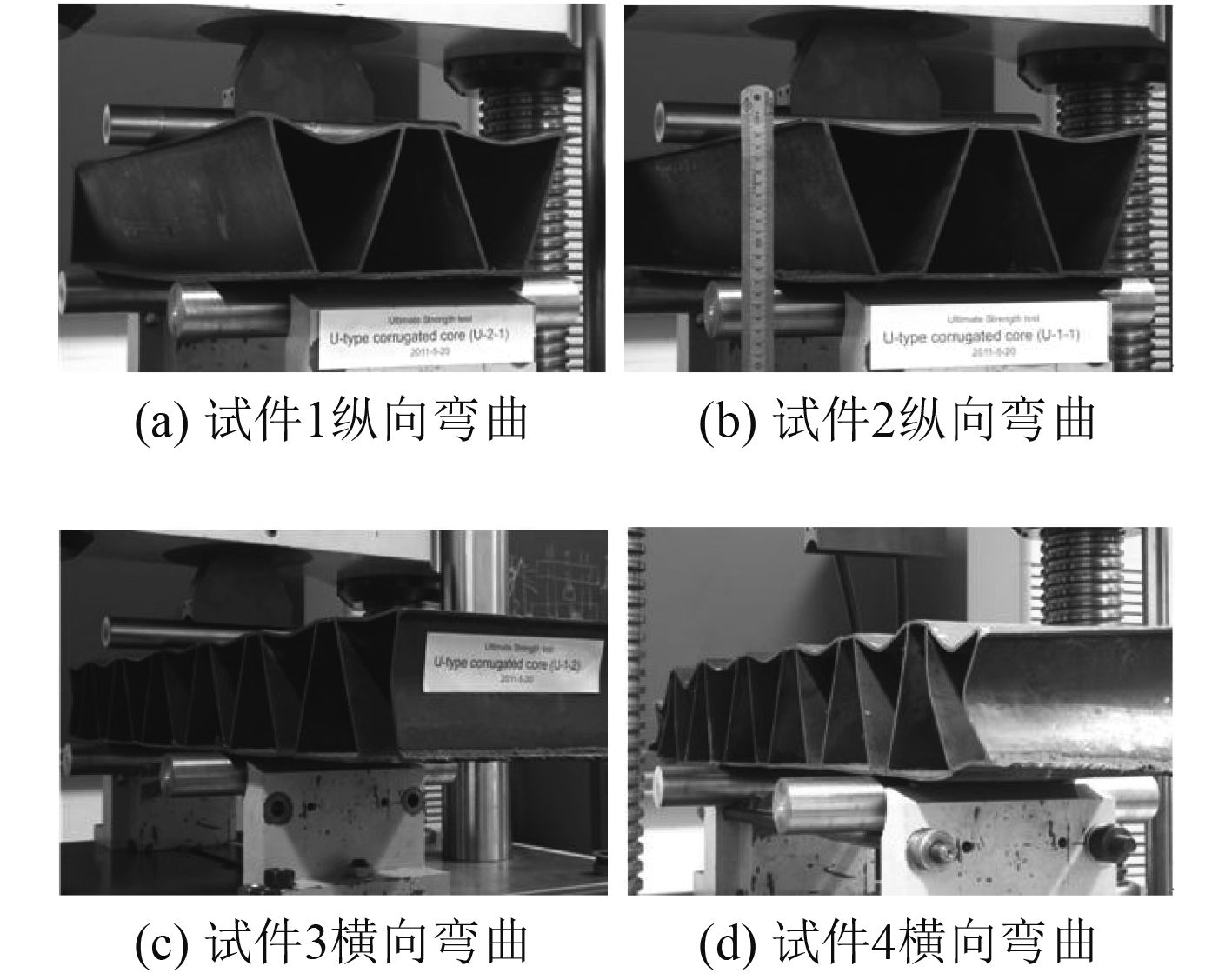

如图3所示,试验共进行4组,下部由2个直径40 mm圆辊支撑,上部由一个直径40 mm圆辊通过设备进行加载。采用准静态位移加载方式,加载速度为4 mm/min;每次试验开始前,预压1 kN载荷后卸载;试验过程中的载荷-位移曲线由计算机数据采集系统自动采集。在试件上下表面按要求画好边界位置以及载荷施加点的位置。在确认测试系统正常的基础上进行加载,按预先规定的预载力和速度加载,记录构件位移和载荷大小,直至结构完全失稳。

1.3 试验结果及分析

|

图 4 试件载荷-位移曲线 Fig. 4 Load-displacement curves of the specimens |

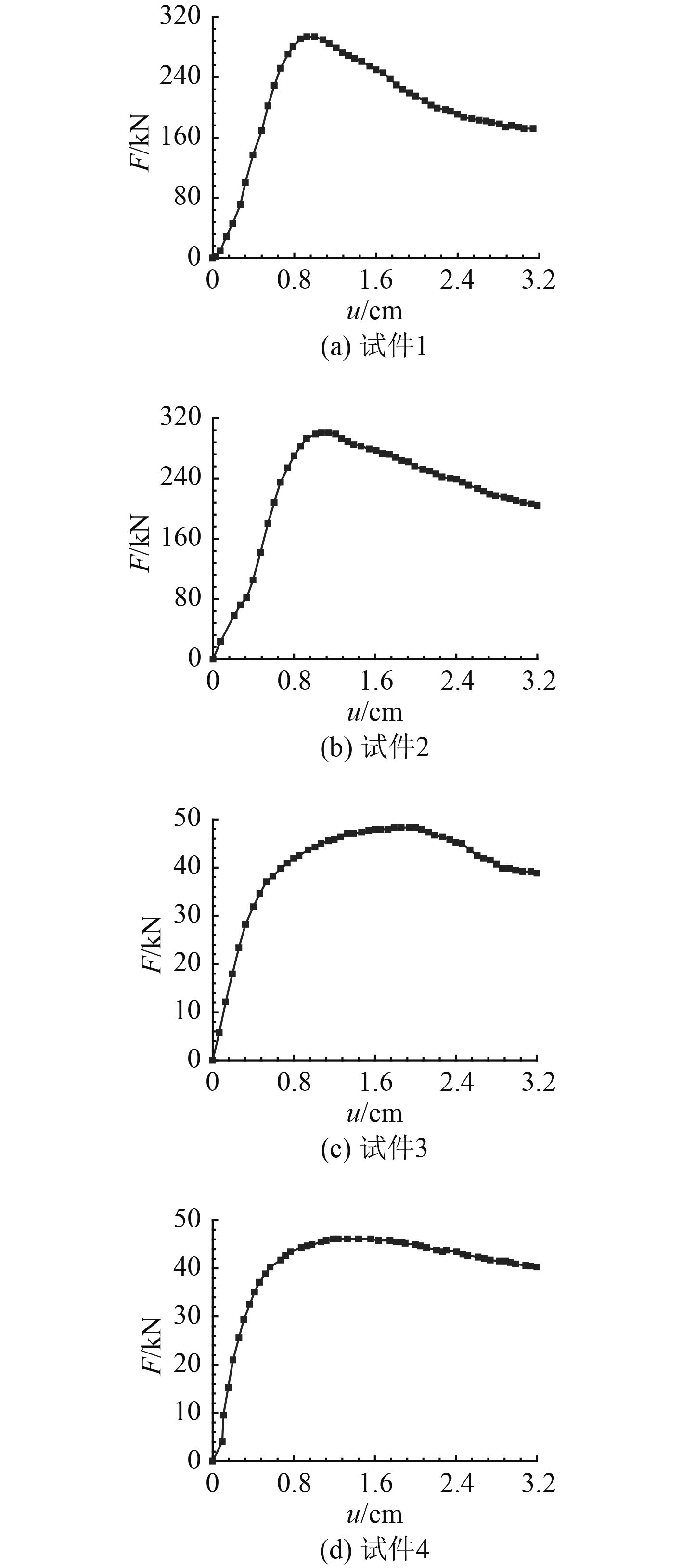

图4为4组试验所得载荷-位移曲线,通过曲线可知极限载荷的大小:试件1、试件2的纵向极限承载力分别为294.1 kN,300.9 kN;试件3、试件4的横向极限承载力分别为48.3 kN,46.1 kN。4种载荷-位移曲线的整体趋势基本一致,在初始阶段载荷均随着位移的增加迅速上升,在到达峰值后逐渐下降。前2种试件的极限承载力明显大于后2种试件,到达极限载荷时的位移小于后2种试件,且前2种试件的载荷下降幅度也明显较快。后2种试件的峰值部分比较平缓,下降幅度也相对较慢,说明夹层板横向结构在失稳过程中没有明显的突变产生,横向柔度高于纵向柔度。前2种试件的极限载荷较大主要是由于夹层板夹芯垂直于载荷施加方向,夹芯和上下面板同时承受载荷,其抗弯强度较大;而后2种试件夹芯平行于载荷施加方向,在夹层板弯曲时主要是上下面板承受载荷,所以抗弯强度明显降低,后2种试件的极限强度约为前2种试件的1/6左右。

2 有限元数值仿真分析及对比 2.1 夹层板有限元模型

|

图 5 试件截面尺寸 Fig. 5 Section dimensions of the specimens |

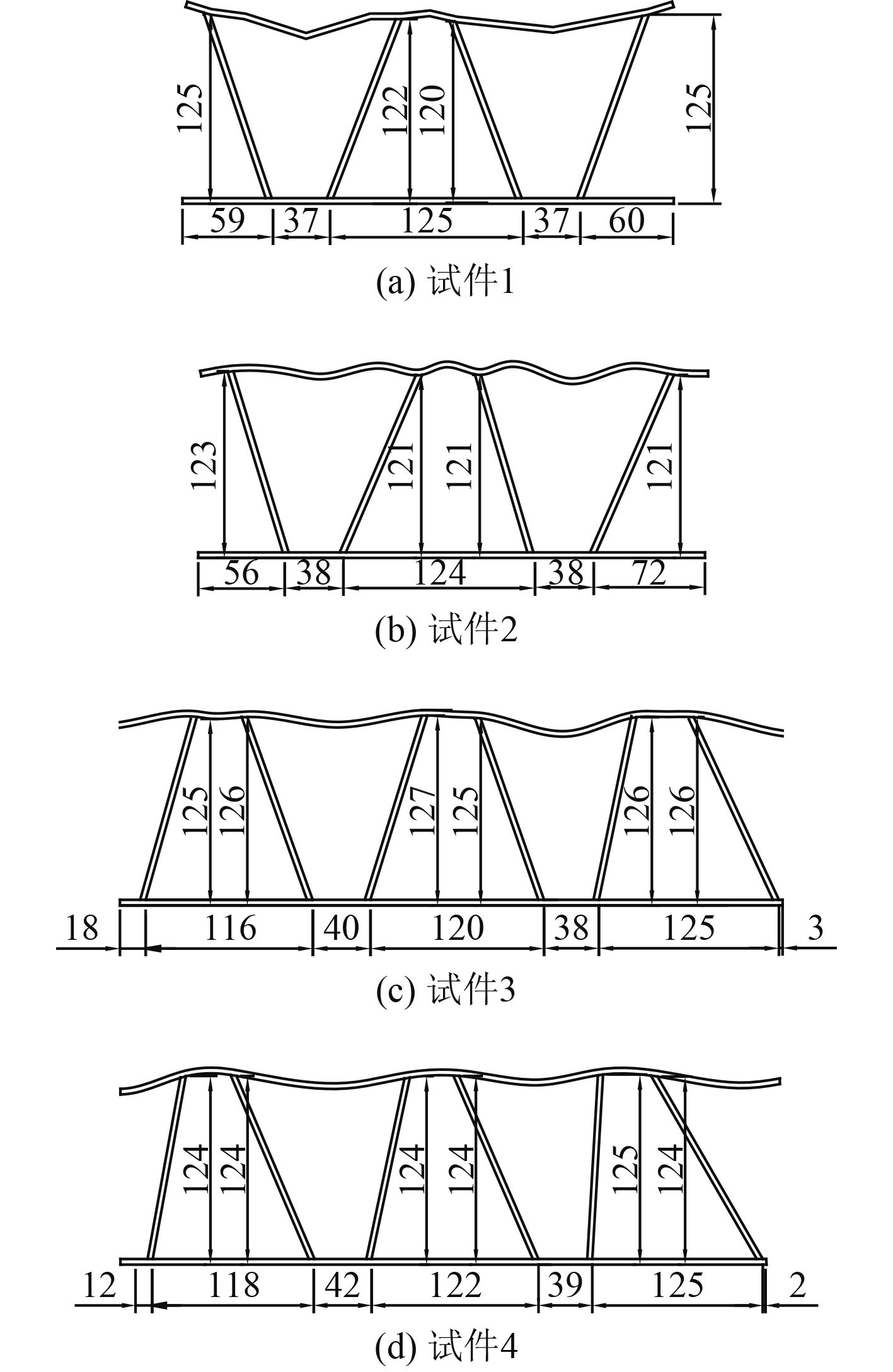

图5为4种试件的截面尺寸,其中损伤变形面的尺寸通过测距仪进行精确测量,以确保有限元模型能够与实际夹层板结构的尺寸相等。本文数值仿真仅选取2个支撑圆辊之间的试验段作为研究对象,忽略其余部分的影响。4种试件的横向宽度如图5所示,试件1、试件2的纵向长度为0.46 m,试件3、试件4的纵向长度为0.23 m,板厚均为3.7 mm。材料密度

|

图 6 试件有限元模型 Fig. 6 Finite element model of specimens |

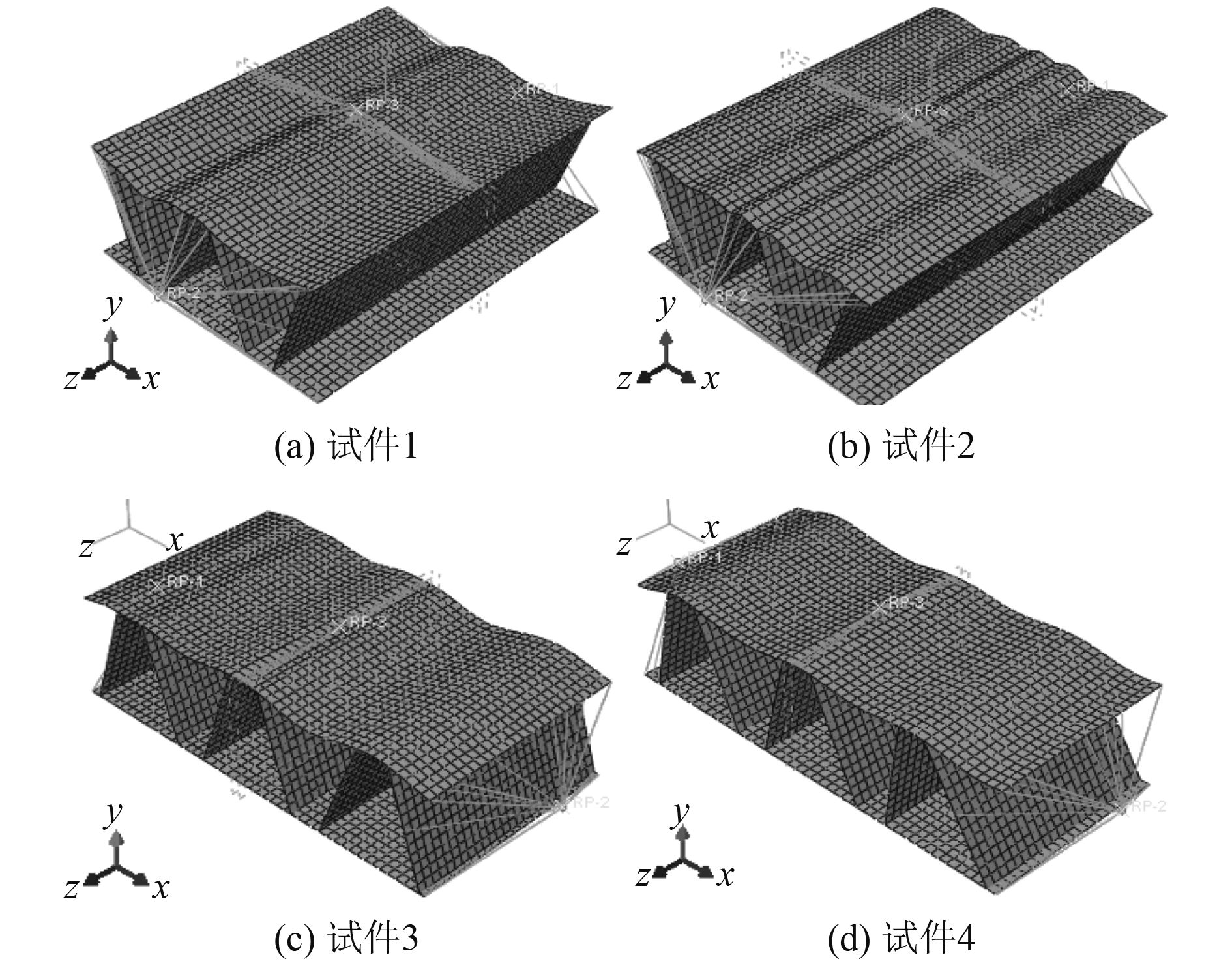

利用有限元软件Abaqus进行数值仿真分析,根据测量尺寸建立有限元模型,如图6所示。夹层板采用壳单元(S4R)建模,网格尺寸为1 cm,试件1、试件2右端面约束位移U1=U2=U3=0,左端面约束位移U1=U2=0;试件3、试件4左端约束位移U1=U2=U3=0,右端面约束位移U2=U3=0。

4个试件载荷施加耦合点的设置如图6所示,根据试验中圆辊与夹层板的接触面积,在夹层板中间板格上选取10 mm的板条作为加载区域设置耦合点,加载速度与试验相同。

2.2 仿真结果对比分析

|

图 7 试验和仿真损伤变形图 Fig. 7 The damage deformation of test and numerical simulation |

利用有限元软件Abaqus计算得到如图7所示的结构损伤变形图,从图中可以看出,有限元所得变形模式与试验十分接近,本文数值仿真技术很好地模拟了在三点弯曲载荷作用下夹层板的损伤变形情况。

|

图 8 载荷-位移曲线对比 Fig. 8 Comparison of load-displacement curves |

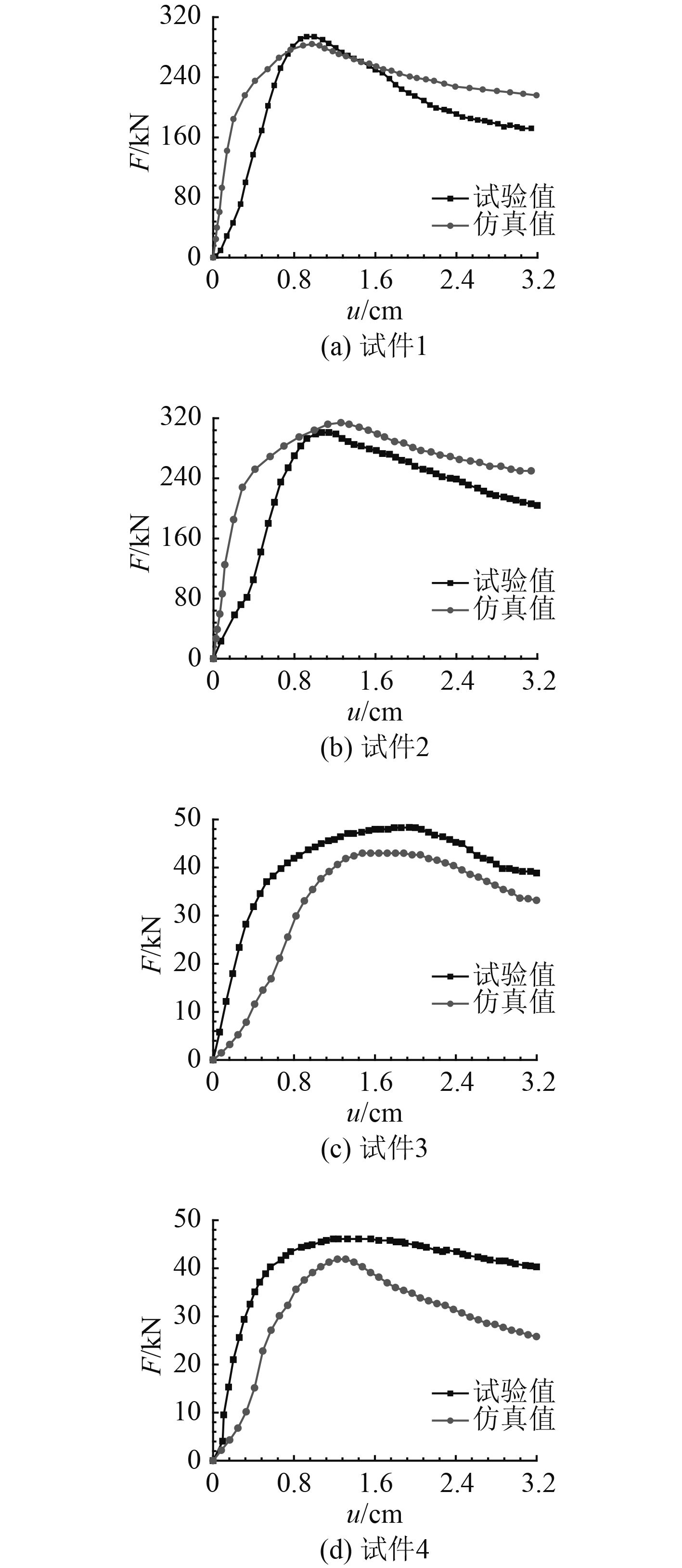

图8为仿真和试验所得载荷-位移曲线的对比图。由图可知:4种工况的载荷-位移曲线趋势基本一致,在初始阶段载荷均随着位移的增加迅速上升,在到达峰值后逐渐下降。对于前2种工况,在载荷施加的初始阶段,仿真值高于试验值,但2条曲线的峰值基本一致。随着位移的增大,试验值下降的趋势比仿真值要快,后续仿真值始终高于试验值。工况1所得仿真值的极限承载力为284.2 kN,略低于试验值,两者误差为3.37%;两者到达极限承载力的位移值吻合较好。工况2仿真值的极限承载力为314.1 kN,略高于试验值,误差为4.39%;仿真值到达极限承载力的位移滞后于试验值,但相差不大。这2种工况产生误差的主要原因是由于在爆炸载荷作用后,夹层板的夹芯产生了微小的横向弯曲;而在有限元模拟中,假设夹芯没有产生变形,导致有限元值略大于试验值。

对于工况3和工况4,试验值始终大于有限元值,与前2种工况相比误差也明显变大,工况3所得极限承载力为42.9 kN,与试验误差为11.18%;工况4所得极限承载力为41.9 kN,与试验误差为9.11%。误差产生的原因,一方面是由于有限元模拟中只对重点考察的试验段进行数值仿真,使得有限元边界条件很难与试验条件完全相同。另一方面,在该种工况下,面板为主要的受力构件,爆炸载荷使得面板存在残余应力,与有限元相比存在一定的强化作用,弹性变形减少,这在有限元模型中并未考虑,导致两者误差相对较大,这也从侧面说明了爆炸载荷下结构的残余应力对结构极限强度影响较大。

通过对比分析,总体来说有限元仿真结果与试验结果基本吻合,验证了本文采用的有限元仿真分析技术合理、有效,能够准确计算夹层板的极限承载力。采用有限元数值仿真分析方法能直观地反映夹层板力学性能,省去试件加工、制造成本及实施试验等复杂过程,有效缩短研究周期,降低研究成本。

3 结 语利用试验研究了爆炸损伤后U型夹层板在弯曲载荷下的剩余强度,并利用有限元软件Abaqus进行数值模拟。主要结论如下:

1)极限强度试验研究表明爆炸损伤夹层板纵向极限承载力明显高于横向极限承载力;夹层板横向承载力的载荷-位移曲线在峰值处较为平坦,相比之下纵向极限承载力载荷-位移曲线存在明显的峰值,夹层板纵向强度在失稳前后存在明显的临界点。

2)除上面板的损伤变形外,爆炸冲击后夹芯结构的微小变形和上下面板的残余应力也会对结构的极限承载力产生一定的影响。

3)采用合理的数值仿真分析技术能够较为准确的评估夹层板的力学性能,有效降低研究周期和研究成本,为分析爆炸损伤后的舰船结构强度提供技术支撑。

| [1] |

METSCHKOW B. Sandwich panels in shipbuilding[J]. Polish Maritime Research, 2006. |

| [2] |

KOZAK J. Selected problems on application of steel sandwich panels to marine structures[J]. Polish Maritime Research, 2009, 16(4): 9-15. |

| [3] |

REIS E M, RIZKALLA S H. Material characteristics of 3-D FRP sandwich panels[J]. Construction & Building Materials, 2008, 22(6): 1009-1018. |

| [4] |

张延昌. 水下爆炸冲击载荷下折叠式夹层板防护性能研究[D].上海: 上海交通大学, 2012.

|

| [5] |

ZHANG Y C, ZHANG S L, WANG Z L, et al. Quasi-static compressive behavior of U-type corrugated cores sandwich panels[J]. Journal of Ship Mechanics, 2012, 16(12): 1417-1426. |

| [6] |

胡杰, 刘昆, 杜训柏, 等. U型激光焊接夹层板极限强度试验研究[J]. 舰船科学技术, 2016, 38(12): 53-58. |

| [7] |

谭年富, 陈秀华, 法洋洋, 等. 泡沫夹层复合材料的低速冲击损伤及剩余强度的数值模拟[J]. 机械工程材料, 2012, 36(8): 89-94. |

| [8] |

佟安时, 谢里阳, 刘建中, 等. 含孔型缺口的纤维金属层板剩余强度[J]. 东北大学学报:自然科学版, 2017, 38(3): 375-378. DOI:10.3969/j.issn.1005-3026.2017.03.015 |

| [9] |

王自力, 张延昌, 顾金兰. 基于夹层板抗水下爆炸舰船底部结构设计[J]. 舰船科学技术, 2010, 32(1): 22-27. DOI:10.3404/j.issn.1672-7649.2010.01.002 |

| [10] |

王自力, 胡宗文, 张延昌, 等. 折叠式夹层板水下爆炸试验研究[J]. 中国造船, 2014(3): 74-83. DOI:10.3969/j.issn.1000-4882.2014.03.008 |

| [11] |

姚熊亮, 侯明亮, 李青, 等. Y型舷侧结构抗冲击性能数值仿真实验研究[J]. 哈尔滨工程大学学报, 2006, 27(6): 796-801. DOI:10.3969/j.issn.1006-7043.2006.06.002 |

| [12] |

张延昌, 王果, 周红, 等. 折叠式夹层板水下爆炸防护性能数值仿真分析[J]. 中国造船, 2013(2): 35-44. DOI:10.3969/j.issn.1000-4882.2013.02.005 |

| [13] |

张延昌, 周红, 王果, 等. U型折叠式夹层板防护性能数值仿真分析[J]. 船舶力学, 2013(10): 1191-1201. DOI:10.3969/j.issn.1007-7294.2013.10.013 |

2018, Vol. 40

2018, Vol. 40