2. 中国船舶重工集团公司第七一四研究所,北京 100101

2. The 714 Research Institute of CSIC, Beijing 100101, China

钛合金是20世纪50年代发展起来的新型结构材料,具有强度高、密度小、耐腐蚀、无磁、透声、抗冲击性好等一系列优点,尤其是在海水、海洋环境中具有良好的耐蚀性,是优异的轻质材料。

美国海军舰船传统上采用铜镍合金海水管路,一直遭受着管路腐蚀、侵蚀及其带来的维护问题。美军开展了一系列采用钛合金管路替代铜镍合金管路的研究,并在陆上试验场进行试验,而后才逐步在舰上应用。

1 钛合金管路的优势钛具有很高的耐侵蚀、耐腐蚀性,并且其密度低,只有4.51×103 kg/m3,约为铜镍合金的一半。选择钛合金可减小管路重量,方便管路布置。由于钛合金的抗海水腐蚀和高抗侵蚀能力,允许设计更高的海水流速,这样采用较小直径的管道就可以保证同样的海水流量。较小直径的管道为舰上布置提供了更多的灵活性,节省了空间,增加了舱室空间的利用。减重不仅是因为钛管具有更低的材料密度和较小的管道尺寸,还因较小的管道直径使得在管道内的容水重量较轻。此外,管重降低可以减少管路系统的辅助支撑结构。

由于钛具有较高的耐侵蚀性,管径可以减小,而不用担心流速高于其他金属材料的最大允许值。实际应用中,几种标准管道的外径尺寸已经得以减小,如8 in铜镍合金管径减小至6 in钛管。这样不光减小了体积,还显著降低了单位长度管道的重量。标准的8 in管径200级铜镍合金管可以用6 in管径的Sch10钛管替代,每100 ft(30.5 m)管子减少自重可达994磅(451 kg)。此外,考虑到由于管径和体积差异造成的容水量差别,每100 ft(30.5 m)管子内的容水可额外减重986磅(447 kg)。这样采用钛管后,相比铜镍合金管系统总重量在每100 ft(30.5 m)长度上减轻了1 980磅(898 kg),接近1 t。进一步考虑的话,如果管道体积和重量减小,则管路附件、管路支撑结构和管路绝缘材料都可以做得更小或更轻。这些对于节省舱室空间、减少耗油和提高管路系统的布置灵活性具有重要意义。

应该指出的是,由于钛管有更大的允许海水流速,管路尺寸甚至还能减小得更多些,于是可将钛管的重量、尺寸、费用及其他优势加以放大。

表1和表2分别列出了采用钛管比采用铜镍合金管能够减小的体积百分比和重量百分比。单根管子采用钛合金后,体积减小29%~54%,管子自重减轻50%以上。表3列出了相比铜镍合金管,由于钛管管径变小所带来容水量的减少,某些管径的管子容水量可减小高达50%。

|

|

表 1 采用钛管代替铜镍合金管后的体积减少量 Tab.1 Volume savings as a Percent (%) using reduced sizes of Titanium Sch10 pipe vs. Cu-Ni Class 200 pipe |

|

|

表 2 采用钛管代替铜镍合金管后的管重减少量 Tab.2 Weight of Pipe for reduced size titanium Sch10 pipe and Class 200 Cu-Ni pipe |

|

|

表 3 采用钛管代替铜镍合金管后的容水减少量 Tab.3 Weight of contained water for reduced size titanium Sch10 pipe and Class 200 Cu-Ni pipe |

用于海水管路系统的钛合金,必须在系统运行温度下具有足够的拉伸强度和屈服强度,具有高耐侵蚀性,易焊接,具有足够的延展性以便能够采用现有工艺成型。2级工业纯钛是工业界和海洋工程领域的主要材料之一,能够满足强度性能,同时满足耐侵蚀、耐腐蚀、易焊接等性能。

选择合适的钛合金等级是十分重要的,尽管许多等级的钛合金在压力、振动、疲劳等性能上都符合系统运行的需要,但还要考虑生产和制造方面的性能。1级工业纯钛的杂质含量最低,其在所有工业纯钛等级中具有最高的延展性、最低的强度和最好的成型特性,主要应用于复杂成型设计的板式和框架式热交换器。2级工业纯钛满足所有需要的性能,而且在工业和海洋应用领域最容易获取。钛合金的强度比纯钛要高得多,因而不具备制造管道或其他海水管路产品(如附件)所需的足够延展性,并不适用于船舶。综上所述,2级工业纯钛就成为钛合金海水管路的首选材料。

2.2 管径选择如果仅从强度性能考虑,Sch5和Sch10两种壁厚规格的钛管都符合强度要求。但是,Sch5的钛管由于壁厚太薄,给弯管工艺带来很大难度。因此尽管Sch5的钛管早已被引入工业界多年,但未能普及。由于壁厚太薄,工业需求有限,很多管径的管子如果批量生产在经济上不划算。因此Sch5钛管的可用性(可获得性)不如Sch10。此外,美国海军和挪威海军的防火试验表明,在船舶火灾中,Sch10钛管承受高温的能力要强得多。所以,综合考虑以后,推荐使用壁厚规格Sch10的钛管。

2.3 海水流速由于钛合金拥有很强的耐侵蚀和耐腐蚀性能,因此相比于其他海水管路材料,钛合金管路所允许的海水流速要高得多。数据表明,干净海水在钛管内的允许流速高达27.4~36.6 m/s,含泥沙海水的允许流速也高达4.6~6.1 m/s。实际上,许多情况下钛管的推荐最小流速甚至比铜基合金海水管路的最大流速还要大。钛管有推荐最小流速是为了减少其生物污染。虽然钛合金的生物兼容性非常好,但流速足够高时,海生物就无法在管内壁附着,生物污染自然就降低了。

但是,这在混合材料海水管路中造成了麻烦。若系统中有铜合金部件,那么受到该部件的限制,整个系统的最大流速还要低于钛管的最小推荐流速。如果整个系统受到建造成本约束,不得不更多使用非钛合金的话,那么不可避免的必须设计一个防污系统,而这本身又非常昂贵,需要权衡考虑。

2.4 生物防污生物污染确曾发生在混合材料海水管路系统中,其管路采用钛管,以及很少一部分钛合金部件(2 in或更小的阀),而大部分其余部件是镍铝青铜材料的。这就要求该海水管路的设计流速比4.6 m/s的钛管推荐最小流速要低很多。海水流速不够快,就会发生生物污染。在船舶服役后的2~4年内的确发生了生物污染扩散的现象。今后在设计时,只要海水流速小于4.6 m/s,无论采用什么材料,都要在船上安装生物防污系统。设计并安装在船上的生物防污系统(如氯气、紫外线等)造价昂贵。如果设计海水流速超过4.6 m/s的钛管最小允许值,就可以设计成在舰艇进港时开展防污作业,这样可节约费用。但是不论管路还是部件材料,都将遇到系统停运的情况,即没有海水流速,因此仍需考虑此时的防污策略。

2.5 电偶腐蚀同时满足以下3个条件时将发生电偶腐蚀:一是2种金属具有不同的电化学电势,二是2种金属都和电解质接触,三是在2种金属间存在金属电学通路。以上3个条件任去其一即可防止电偶腐蚀发生。钛属于贵金属,通常比海水管路系统中其他金属材料的电势更高,因此会造成其他金属的电偶腐蚀。

海水是非常好的电解质,也是海水管路系统的输运对象,因而无法消除。如果在管路系统中采用钛或与钛具有相等电极电势的金属(比如625镍基合金),电偶腐蚀将不会发生。目前,大至2 in的钛合金截止阀、门阀和止回阀已经在舰艇上应用了。美军还在评估4 in和6 in具有经济性的钛合金蝶阀,以备将来使用。但是,某些钛合金的阀、滤器等部件要不难以获取,要不贵得离谱,此时防止电偶腐蚀的唯一办法就只有阻断金属电学通路了。

电绝缘能够防止电偶腐蚀的发生,但会给舰艇的建造和维护带来额外的复杂性并增加费用。因此如果有可能,最好是采用钛或与钛具有相同电极电势的金属部件,而不必要用电绝缘。

3 美军舰船钛合金海水管路陆上试验情况 3.1 前期工艺准备美国海军水面战中心(NSWC)与钛发展协会(TDA)等机构在1991年联合举办了钛应用会议。会议评估认为,船厂已有充足的设备和人力资源建造、安装钛合金管道。

会议后,一家钛发展协会成员公司向船厂提供了钛合金板材和管材样品,在船厂实验室中完成了弯折、钻孔、热切割、焊接等工艺试验。包括工业纯钛和6Al-4V合金的弯折、钻孔、热切割、焊接。

通过前期工艺摸索发现,工业纯钛和6Al-4V合金均可被船厂使用,但使用工业纯钛的工艺相对容易,所以工业纯钛被推荐应用于制造舰船管路。

3.2 试验场主管道建造陆上试验场由给水泵到海水双重滤网的主管道原本是聚氯乙烯(PVC)管路。船厂将其换成了钛合金管路。

3.2.1 焊接加工钛合金焊接加工质量可通过焊接后的表面颜色进行判断,如表4所示。通过焊接表面颜色判断钛合金焊接质量,是钛合金独有的材料特性,船厂使用的其他材料,如铜、碳钢、不锈钢、铝等材料均没有如此明显、有效的色泽判断标准。

美国海军船厂注重培养焊接人员的技术,设立了考核标准,并让焊接人员不断修正自己的焊接技术,以达到最佳焊接质量。

|

|

表 4 钛合金加工质量判断标准 Tab.4 Surface color in titanium welds and criterions for judgement |

完成建造的钛合金主管道长15.2 m,由3段长度为6.1 m的管道焊接而成,在一端有“S”型弯曲。为制造这个S形弯曲,采用了液压冷弯加工,并通过实验改进芯轴,控制钛合金管道弯曲褶皱和椭圆度。

3.2.3 制造出于系统灵活性的考虑,陆上试验场需要使用滑动凸缘法兰。因此,在管路的末端安装钛合金配件,法兰则使用不锈钢材质。

3.2.4 水压测试钛合金管道制造安装组合后进行了水压测试,测试的压强为1.55 MPa,持续30 min。试验中的水压为“提康德罗加”级巡洋舰主消防管路压强1.03 MPa的1.5倍。试验中没有检测到任何液体泄露。

3.2.5 再安装经过3年的成功试验后,试验场将钛合金管道拆卸,并进行重新安装测试。

3.3 防海生物污染试验美国海军已有诸多有效的海洋微生物污染控制方法,包括:使用氯气、二氧化氯、电子束辐射、溴、紫外线照射、臭氧等方法对管道内海水进行处理。

氯气 美国海军已经很熟悉氯气的应用,先期就用氯气处理舰上饮用水管道。诸多海军码头也安装有电解氯化器。但氯是相对较强的卤素,经氯气处理过的水抽到船外时会对周围海洋环境造成负面影响。这与美国海军“去氯”的发展趋势不符。

二氧化氯 在防污性能方面,二氧化氯与氯气各有优劣,但二氧化氯仍含有氯元素,与海军“去氯”的趋势不符。

电子束辐照 这种方法是将需要处理的海水置于核辐射下。当时美国境内有一些工厂采用这种方法净化饮用水。基于舰上安全性和费用的考虑,这种方法并没有进入后续评估。

溴 溴是一种毒性弱于氯的卤素,美国舰船上广泛使用溴对饮用水进行净化。溴也会对海洋环境产生负面影响。

紫外光照射 紫外光照射手段广泛应用于商船饮用水的净化。同时,美国海岸警卫队和美国船舶局也已经允许紫外光作为溴的替代方法使用。诸多美国州/市使用此方法净化饮用水和污水系统。紫外光照射是环境友好型方法,当时并未应用在美国海军舰船上。

臭氧 将臭氧充进饮用水或污水中也是一种普及了的净化手段。这种方法也是环境友好型的,当时也未应用在美国海军舰船上。

在上述多种方法中,美国海军最终选定了紫外光照射和臭氧处理2种方法作为舰上海水管系净化的备选方案,然后进行了试验和评估。

3.3.1 钛合金管路陆上试验设施1990年,美国海军在佛罗里达州劳德代尔堡建立了陆上管道试验场。美国海军决定利用该试验场的部分管路进行钛合金管路试验。

陆上管道最初设计用来测试一系列参数的影响,其中包括通过不同的管径控制海水流速以测试不同流速对海洋生物的影响。通过十字形管路的设计,使管路中产生水不能流动的区域,形成水滞留管路。

3.3.2 设备供应众多机构参与了试验,供应了设备和产品,包括:钛合金板式热交换器、钛合金管式热交换器、钛合金板材和管路样品、紫外光净化器、臭氧发生器等。

原计划在试验场建造一个铜镍合金管路系统,作为钛合金管路系统的参照对比,但最终只将船厂现有的一个铜镍合金管路系统拆卸并运送至该试验场进行试验。虽不能实现完全结构相似的对照,但仍能起到一定的对比作用。

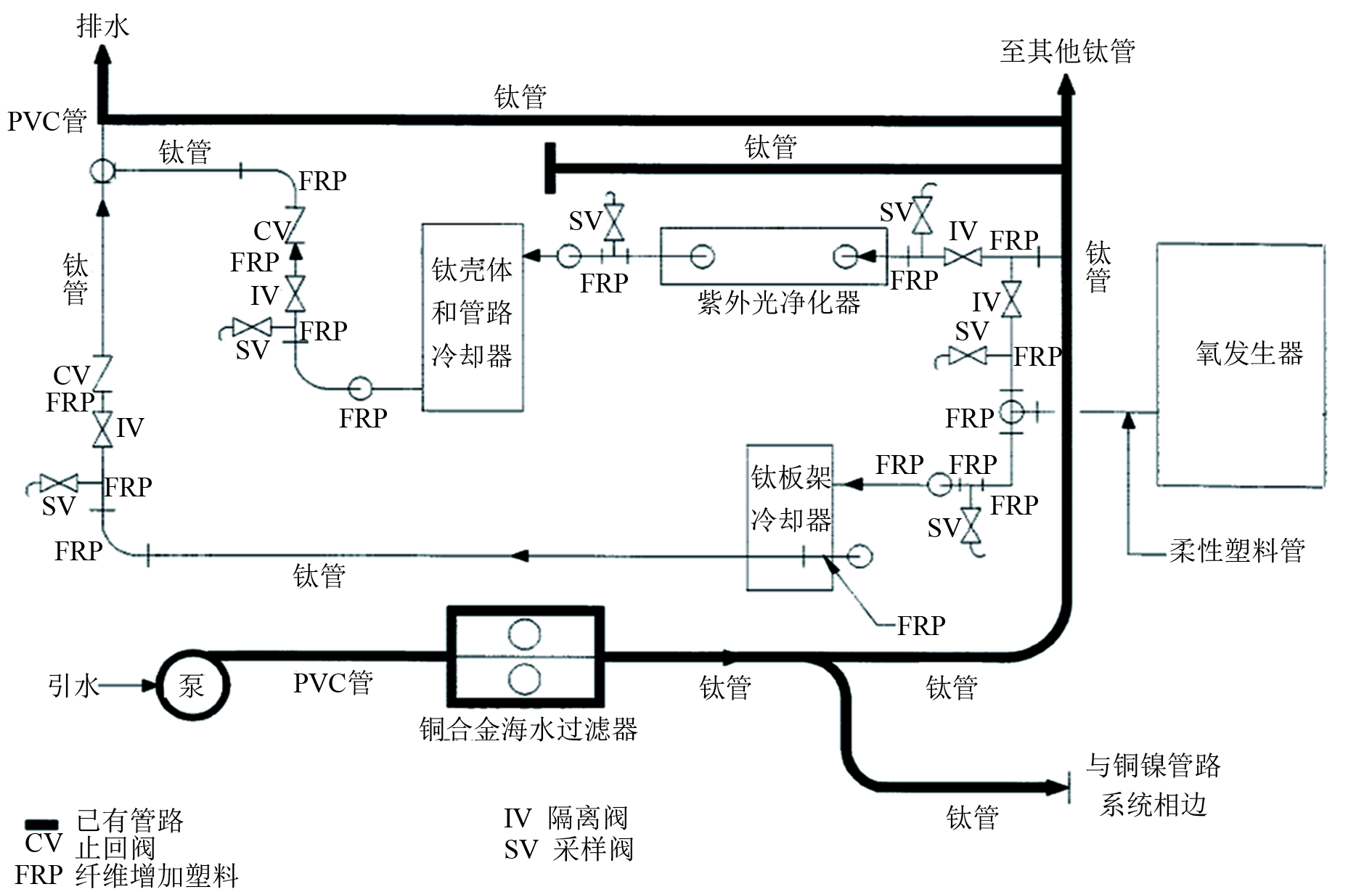

在进行钛合金试验的同时,试验场还安装了部分玻璃纤维增强塑料(FRP)的复合材料管件进行试验。图1显示了试验系统的最终设计方案。

|

图 1 陆上试验系统布置示意图 Fig. 1 Test equipment arrangement sketch |

待系统所有部件到位后,系统建造工作启动。首先确定完成试验所需的钛合金管路的必要长度,将钛管切割至合适长度,与法兰连接。图2为钛合金管路陆上试验场;图3中右侧白色盒子中为臭氧发生器,中间为紫外光净化器的控制面板。

|

图 2 美国海军海水管系的陆上试验场 Fig. 2 U.S. Navy land test facility for seawater piping systems |

|

图 3 臭氧发生器(右)与紫外光净化器的控制面板(中) Fig. 3 Ozone generator in white box on right, UV purifier control panel in center |

钛合金管路陆上试验系统在1993年4月建造完成,而后开始试验,试验步骤大致如下:

1)对2个钛合金管道子系统分别使用紫外线及臭氧进行净化试验,每日对管道内水质取样检测分析,运行子系统10 d;

2)打开子系统管道,检测微生物生长情况以及管道腐蚀、磨蚀情况;

3)接下来不使用任何净化处理,运行子系统10 d,每日对管道内水质取样检测分析;

4)打开子系统管道,检测微生物生长情况以及管道腐蚀、磨蚀情况;

5)在使用和不使用净化手段期间,对管道内水质取样检测,处理结束后保留10 d,观察并分析。

3.3.5 防污试验结果通过对管路的目视检查发现,在管路的Y型区形成较薄的微生物层;这些微生物层可手动清除,钛合金管路没有出现污点和蚀坑。对钛合金板式交换器也进行了检查,在运行10 d未处理的海水后也没有发现生物污染现象。

通过试验发现,使用紫外线处理和臭氧处理可显著改善钛合金微生物污着。此外,试验中发现紫外线净化器比臭氧发生器稳定,维修时间成本低,使用时产生的电压较低,相比于臭氧发生器更安全,而臭氧净化需要更多的技术保障支持。而且紫外线净化器重量轻,占用空间小。

4 钛合金海水管路上舰应用情况美国海军在陆上试验场对钛合金管系进行了为期3年的集中攻关和演示验证试验后,决定进行实船安装、使用。此时恰逢“圣安东尼奥”级两栖船坞运输舰(LPD 17)处于设计阶段,因而选定其作为钛合金海水管路的应用平台。

在LPD 17上,钛合金主要应用于海水管系,如与压载水和消防相关的管系,钛合金管系的公称直径最大达30.5 cm。由于费用和工艺原因,LPD 17的管路系统并没有全部应用钛合金,管路中的阀门仍应用青铜(铜锡合金),公称直径小于6.35 cm的管系仍大量使用铜镍合金。

至2012年,建造完成并服役的6艘“圣安东尼奥”级两栖船坞运输舰,钛管总用量超过3万米,平均每艘用量5 km,法兰、附件总用量约1万个。

另外,平均每艘“圣安东尼奥”级两栖船坞运输舰的总用钛量为62 t,这一重量包括了除管系外的其他应用部位。

|

|

表 5 美国海军舰船钛合金用量比较 Tab.5 Weight comparison of titanium alloy uesd in different U.S. Navy ships |

在“圣安东尼奥”级两栖船坞运输舰(LPD 17)的海水管系上应用钛合金,是美军舰船钛合金的一个标志性应用。前期投入虽然比铜镍合金管系高,但美军自己评估,在舰艇全寿期内可节省成本近1 700万美元。

| [1] | FRED A. K, JOHN A. M, MILTON R. S. Guidelines for using titanium in seawater piping in large shipboard/marine systems[M]. Published by The Society of Naval Architects and Marine Engineers, 2014. |

| [2] | ROBERT W. E. Design, fabrication, installation, and operation of titanium seawater piping systems[J]. The Society of Naval Architects and Marine Engineers 1997 Ship Production Symposium, 1997. |

| [3] | RONALD W. S, MILTON R. S. An overview of current and candidate titanium alloy applications on U.S. navy surface ships[J]. Naval Engineers Journal, 1991: 175–1991. |

| [4] | FRED A. K. Application of Titanium for shipboard seawater Piping Systems[R]. NORFOLK: Computer Sciences Corporation, 2009. |

| [5] | 常辉, 王向东, 周廉. 钛合金及其在舰船装备上的应用现状与趋势[J]. 中国材料进展, 2014, 33(9-10): 603–607. http://www.cqvip.com/QK/98187A/201409/662798036.html |

2018, Vol. 40

2018, Vol. 40