2. 中国舰船研究设计中心,湖北 武汉 430064

2. China Ship Development and Design Center, Wuhan 430064, China

船舶配电系统向全船一切用电设备连续、安全地提供满足规定电能品质的电能,并起到能量转换、储存、变换并向全船提供电能的作用,包含发电、储能、变电、配电及电力推进等组成部分。船舶配电系统主要由电源设备、配电系统和负载组成。

随着船舶大型化和远洋化的发展,船舶性能和功能需求有了大幅度的提高,船舶操纵、导航、通信、保障、推进、作业等系统越来越完善,用电设备和用电量需求剧增,对电力品质也提出了新的要求。因此,船舶对配电系统在电气化、自动化、网络化、信息化、智能化及模块化等方面提出了更高的要求,基于熔断器或空气断路器和接触器或继电器进行配电线路短路和过载保护的传统配电系统无法更好的满足船舶供电需求,迫切需要研制模块化、智能化及网络化的配电系统和设备来确保船舶供电的安全、高效和可靠。

近几年来随着现代电力电子技术、传感器技术、通讯技术、计算机及网络技术和自动控制技术的飞速发展,配电自动化程度越来越高,基于二次配电装置的分布式智能配电系统在航空、航天、冶金等行业也愈发成熟。它采用先进的模块化二次配电装置对用电负载进行实时配电监测和控制,实现配电系统的智能化、可视化管理。

基于二次配电装置的船舶分布式智能配电系统实现对用电负载的实时配电监测与控制,并提供过流、过压、过热保护,还能够实现故障隔离与系统重构,大大提高了配电可靠性、高效性、安全性;根据负荷预测实时自动优化配电系统,有利于对全船用电负载进行控制和管理,节约了能源降低了噪声;提高了配电系统的分布式自动化程度,简化了业务流程,节约了人力资源。综上所述,基于二次配电装置的船舶分布式智能配电系统对保证船舶电气化、自动化、网络化、信息化、智能化及模块化具有深远意义[1 – 4]。

1 国内外现状船舶大多采用干线-馈线式配电系统,在船舶动力机舱安装电站,在船舶各舱室配置不同等级电制的配电箱为用电负载供电,配电箱采用诸如熔断器或空气断路器等继电保护元器件进行配电线路的过载、过热和短路保护。船舶常规配电系统具有如下缺点:

1)配电线路较长,导致线路压降和损耗过大。配电线路必须先从船舶动力机舱电站部位敷设到各舱室,同时对涉及安全性的继电保护元器件遥控操作线路也必须敷设到驾驶舱或集控室等操作部位,因而配电线路又长又重,线路压降和损耗过大。

2)配电箱供电支路少,导致全船配电箱数量繁多。一个供电支路通过一个继电保护元器件进行配电保护,由于体积和重量的限制,配电箱的供电支路数设置有限。同时,为适应全船用电设备的不同电制供电需求,必须配置大量不同等级电制的配电箱,诸如交流配电箱、直流220 V配电箱、直流24 V配电箱为、应急配电箱。

3)配电箱体积和重量均较大。配电箱必须为熔断器或空气断路器等继电保护元器件、汇流排提供安装空间,此外还必须考虑到配电箱内部施工、维修和操作空间,从而影响配电箱的体积和重量资源占用。

4)配电箱继电保护元器件的整定值往往需要在配电系统设计时提前设定,并且设定后不易变更。当配电箱供电支路工作电流发生改变时,可能需要重新制造熔断器基座或重新选择空气断路器,从而可能增加工程量和工程周期。

5)配电箱无供电支路的电流、电压、功率因数、谐波等电量参数和电能品质信号输出。配电箱内虽然配置有熔断器或空气断路器等继电保护元器件,但无法提供各供电支路电量测量信号,不能实现配电信息的可视化。

随着航空航天技术的迅速发展,飞机配电系统逐步从常规配电系统发展到遥控配电系统、自动配电系统。国产飞机通常采用遥控配电系统,它采用遥控断路器来实现驾驶舱对各舱室配电线路的遥控通断和保护,减轻了配电线路电缆的重量。国外从20世纪60年代开始进行自动配电系统的研究,它以飞机电气系统处理机为控制中心,采用多路传输技术,通过汇流条控制器、负载管理中心、电气远程终端、固态功率控制器、大电流机电混合式功率控制器对飞机电气负载进行自动管理的配电系统,实现了配电系统的高度自动化、智能化,操纵控制简单,电网重量大大减轻,维护也十分方便。20世纪80年代以后,美国先后在F-16,AH-64以及海军LAMPS舰载直升机中充分使用了分布式配电及负载自动管理技术,使飞机在可靠性、生存能力、可维护性以及灵活性等方面均有很大改善。国外新机型的代表,如F-22,F-35,空客A380和波音787,其供电系统由270V高压直流发电系统、固态电气逻辑系统和通用多路传输系统3大部分组成,采用了可编程的固态开关、MIL-STD-1553B总线、微处理机和负载自动管理、自检测(HIT)和故障隔离、系统重构来提高控制和保护供电系统的能力[5, 6]。

近年来,随着全电飞机(AEA)、全电船(AES)概念的提出和推广,飞机、船舶用电设备和用电量需求剧增,对电源容量和供电品质也提出了更高的要求。并且,船舶常规配电系统在可维护性、扩展性、可靠性以及自动化程度方面均无法适应智慧船舶发展的需要,因而迫切要求采用先进的分布式智能配电系统,来适应新一代智慧船舶发展的性能要求[7 – 8]。

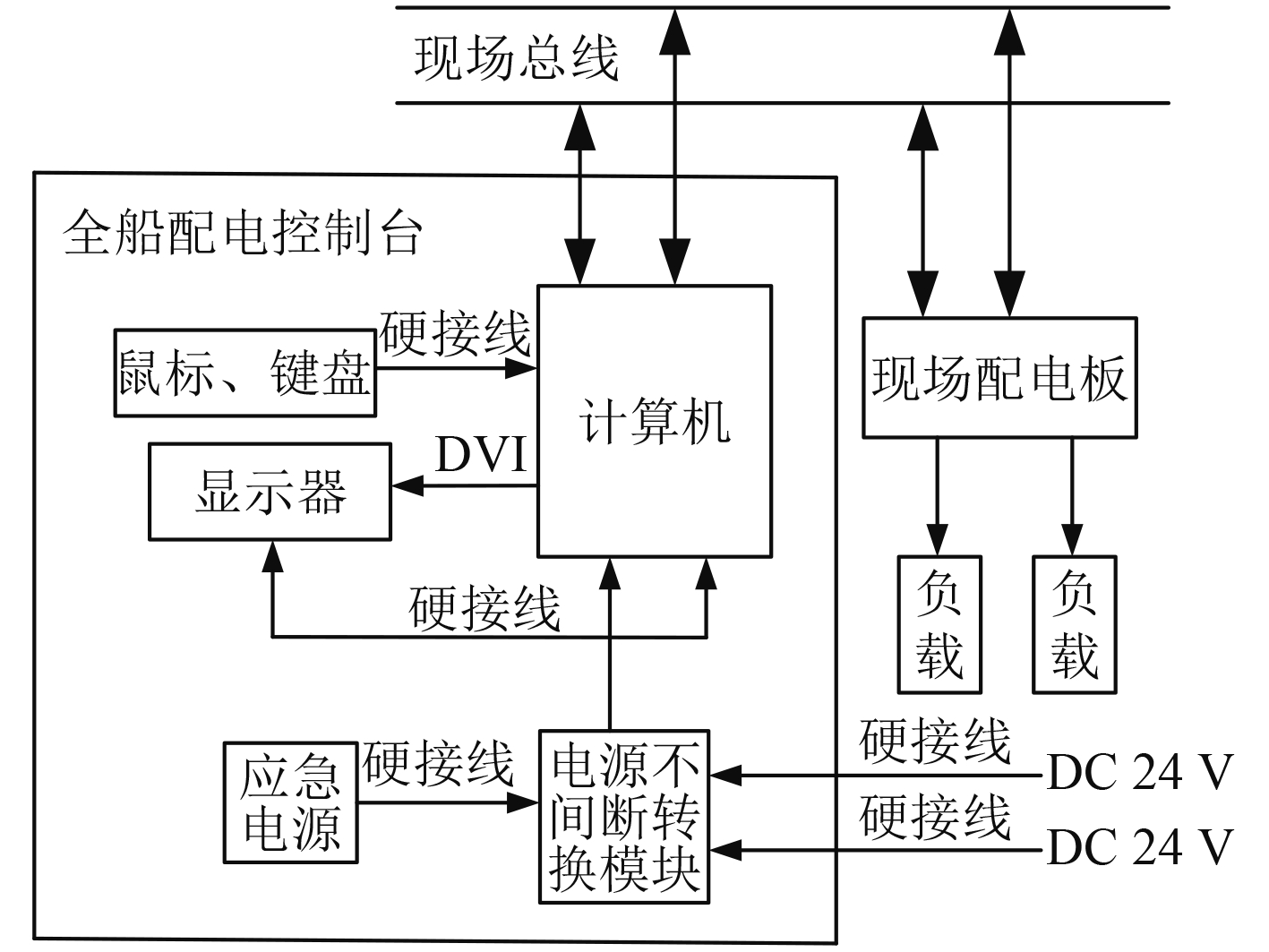

2 系统架构及工作原理如图1所示,船舶分布式智能配电系统在系统架构上划分为管理层(全船配电控制台)、控制层(现场配电板)和设备层(负载),并通过现场总线或硬接线实现控制指令和运行信息的交互。

|

图 1 船舶分布式智能配电系统基本系统架构图 Fig. 1 Basic system architecture diagram of the ship distributed intelligent power distribution system |

管理层全船配电控制台布置在船舶驾控室,对船舶分布式智能配电系统进行监测和控制。控制层各舱室现场配电板布置在各舱室,由信息接口单元和二次配电装置SPDA(Second Power Distribution Assembly)组成,SPDA对现场负载进行供电控制及配电保护,同时信息接口单元将电能参数信息通过双冗余现场总线上传至全艇信息传输网,供全船配电控制台及其他现场配电板使用,现场配电板接受全船配电控制台指令,对负载进行直接供电控制。设备层负载布置在各舱室,包括直流、交流用电负载[9 – 10]。

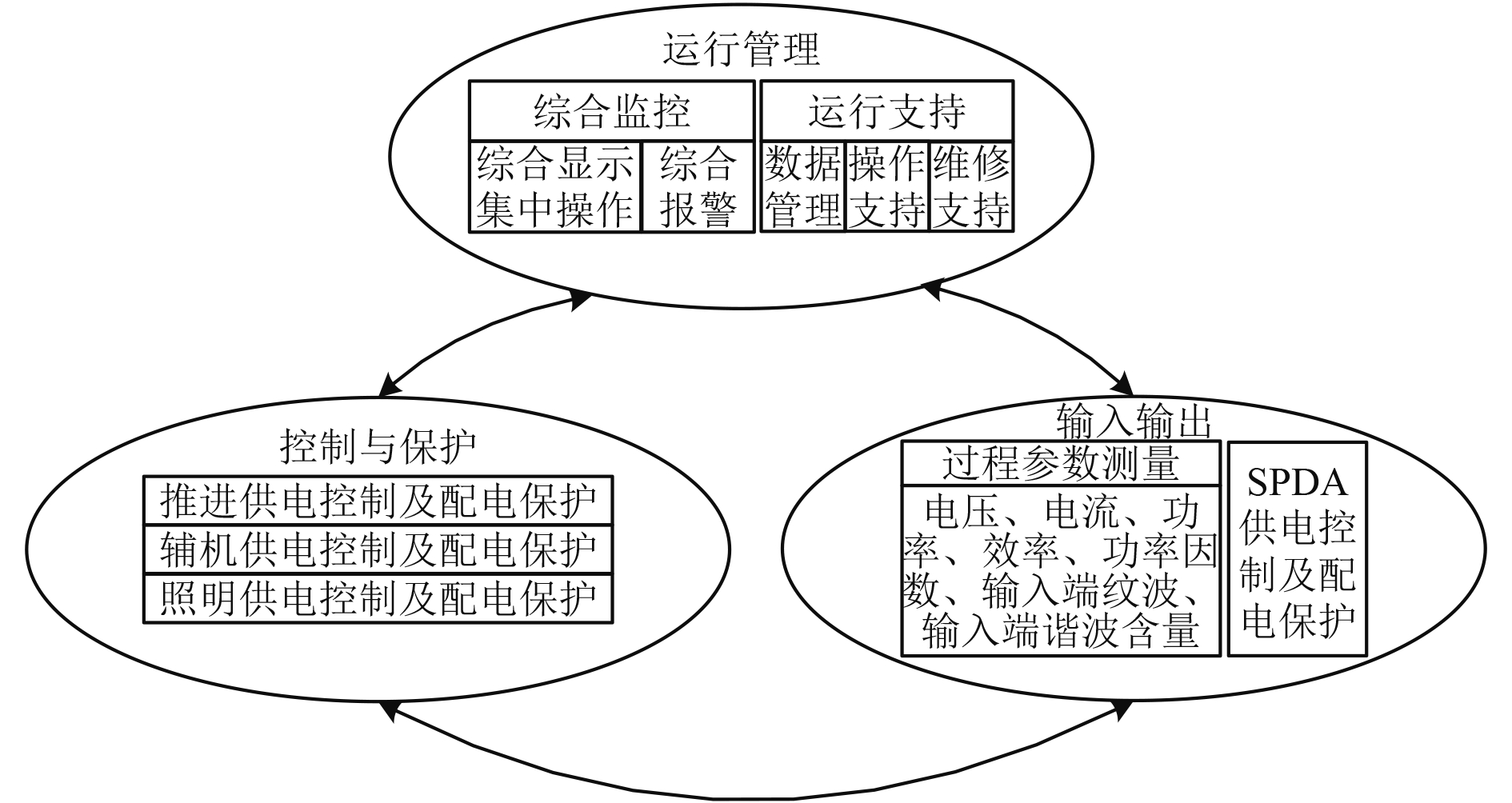

如图2所示,船舶分布式智能配电系统的工作原理及流程分为4个部分:

1)系统参数配置

全船配电控制台、各舱室现场配电板通电,根据全船配电系统短路电流计算结果和用电负载过载、过热和短路保护特性,在全船配电控制台对各舱室现场配电板的SPDA进行电流整定值设定,在全船配电控制台对各舱室现场配电板的信息接口单元进行通讯设置和参数配置。

2)供电控制及配电保护

操作人员通过全船配电控制台对现场用电负载各供电支路进行人工供电控制,各舱室现场配电板的SPDA根据工况需求和电流整定值对现场用电负载各供电支路进行自动供电控制及配电保护。

3)参数监测

全船配电控制台显示信息接口单元通过双冗余现场总线上传的各供电支路电压、电流、功率、效率、功率因数(仅交流负荷)、输入端纹波(仅直流负荷)、输入端谐波含量(仅交流负荷)等电能参数信息。

4)报警与故障处理

在触摸屏、全船配电控制台上通过声光报警、文字形式正确反应电气元件发生的故障或者不正常运行状态,并迅速而有选择性地下达指令切除故障。当某一供电支路发生过载、过热或短路等配电保护分断时,全船配电控制台上显示报警信息,并发出声光报警。同时,全船配电控制台对该故障支路进行录波,用于故障分析处理。

|

图 2 船舶分布式智能配电系统工作原理及流程图 Fig. 2 Working principle and flow chart of the ship distributed intelligent power distribution system |

全船配电控制台是船舶分布式智能配电系统的监控指挥中心,对船舶分布式智能配电系统的各舱室现场配电板进行监测、控制和报警,实现现场用电负载各供电支路的供电控制及配电保护。

全船配电控制台采用多功能标准显控台,由显示器、计算机、鼠标、键盘以及台体结构组成。此外,全船配电控制台还设置有电源不间断转换模块和应急电源。

全船配电控制台主要配置如下:

1)显示器

采用可上下、左右旋转的液晶显示器,可满足不同视角的显示需求。

2)计算机

运行前台人机界面软件和后台任务处理程序,人机界面软件提供现场用电负载各供电支路电能参数信息显示界面、供电控制界面、电流整定值设定界面,任务处理程序用于完成现场用电负载各供电支路电能参数信息的实时计算和故障录波。

3)电源不间断转换模块

2路相互独立的DC 24 V电源为全船配电控制台提供不间断供电,当任意一路电源失电时,通过电源不间断转换模块可不间断转换至另一路电源供电。

4)应急电源

当2路电源失电时,应急电源为全船配电控制台提供15 min应急供电。

全船配电控制台的组成示意图如图3所示。全船配电控制台显示现场用电负载各供电支路电能参数信息。当某一供电支路发生过载、过热或短路等配电保护分断时,全船配电控制台上显示报警信息,并发出声光报警;同时,全船配电控制台对该故障支路进行录波,用于故障分析处理。操作人员可通过全船配电控制台实现各舱室现场配电板SPDA的电流整定值设定、信息接口单元的通讯设置和参数配置、各舱室现场配电板SPDA的自动供电控制及配电保护。

|

图 3 全船配电控制台组成示意图 Fig. 3 Component schematic diagram of the ship power distribution console |

如图4所示,全船配电控制台具有运行管理、控制与保护、输入输出等功能。运行管理功能包括电能参数显示、报警显示、数据存储、帮助文档(使用和维修)等功能,控制与保护功能包括推进、辅机、照明等现场用电负载各供电支路进行自动供电控制及配电保护等功能,输入输出功能包括接收各供电支路电能参数信息、下达SPDA供电控制及配电保护指令等功能。

|

图 4 全船配电控制台功能示意图 Fig. 4 Function component schematic diagram of the ship power distribution console |

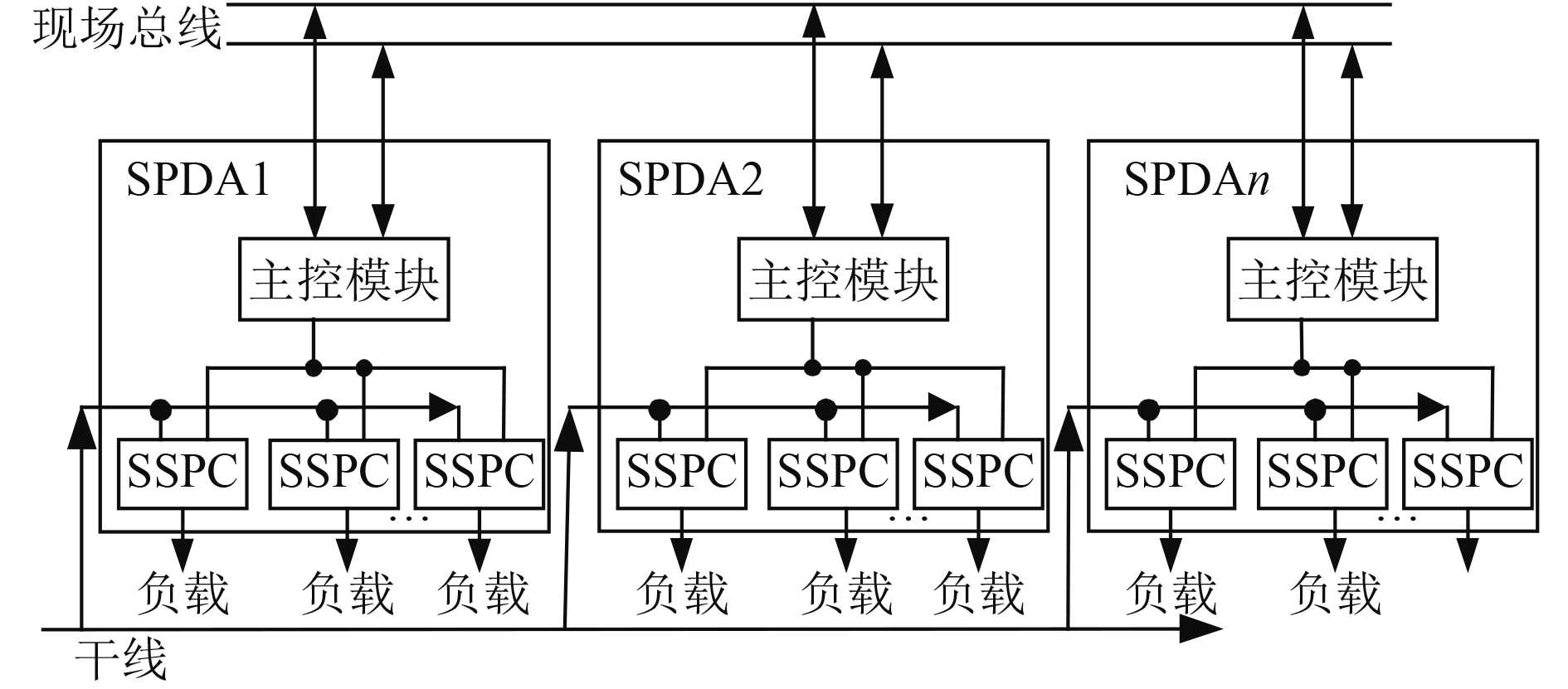

现场配电板向现场用电负载各供电支路提供AC 220 V,AC 380 V,DC 24 V等多种电制的电源,由信息接口单元和SPDA组成,SPDA是现场配电板的重要组成部件,SPDA接收干线供电,向现场用电负载供电。根据各舱室用电负载的布置情况,单一现场配电板由一个信息接口单元和多个SPDA组成来保证区域供电,多个现场配电板与全船配电控制台、用电负载一起构成船舶分布式智能配电系统。

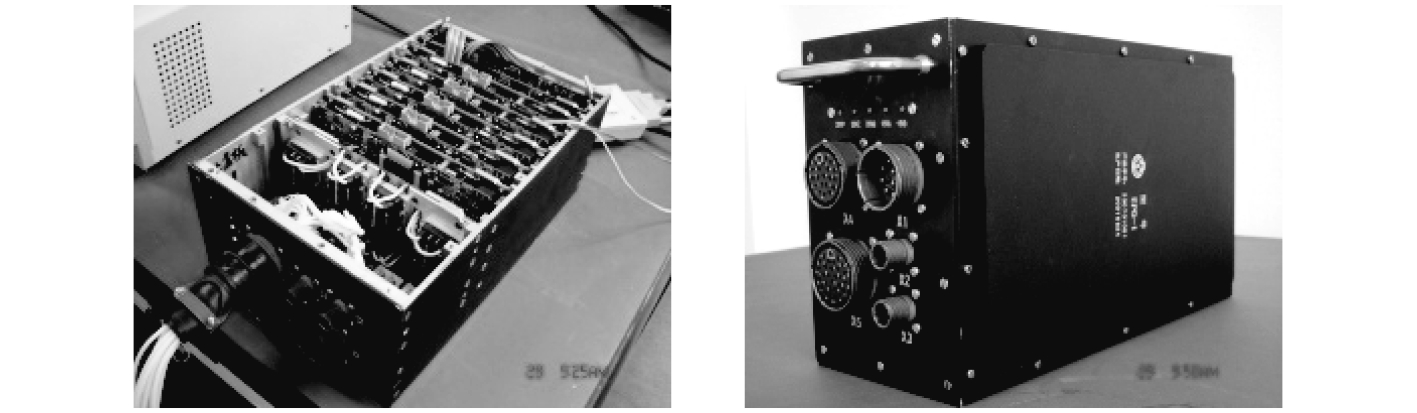

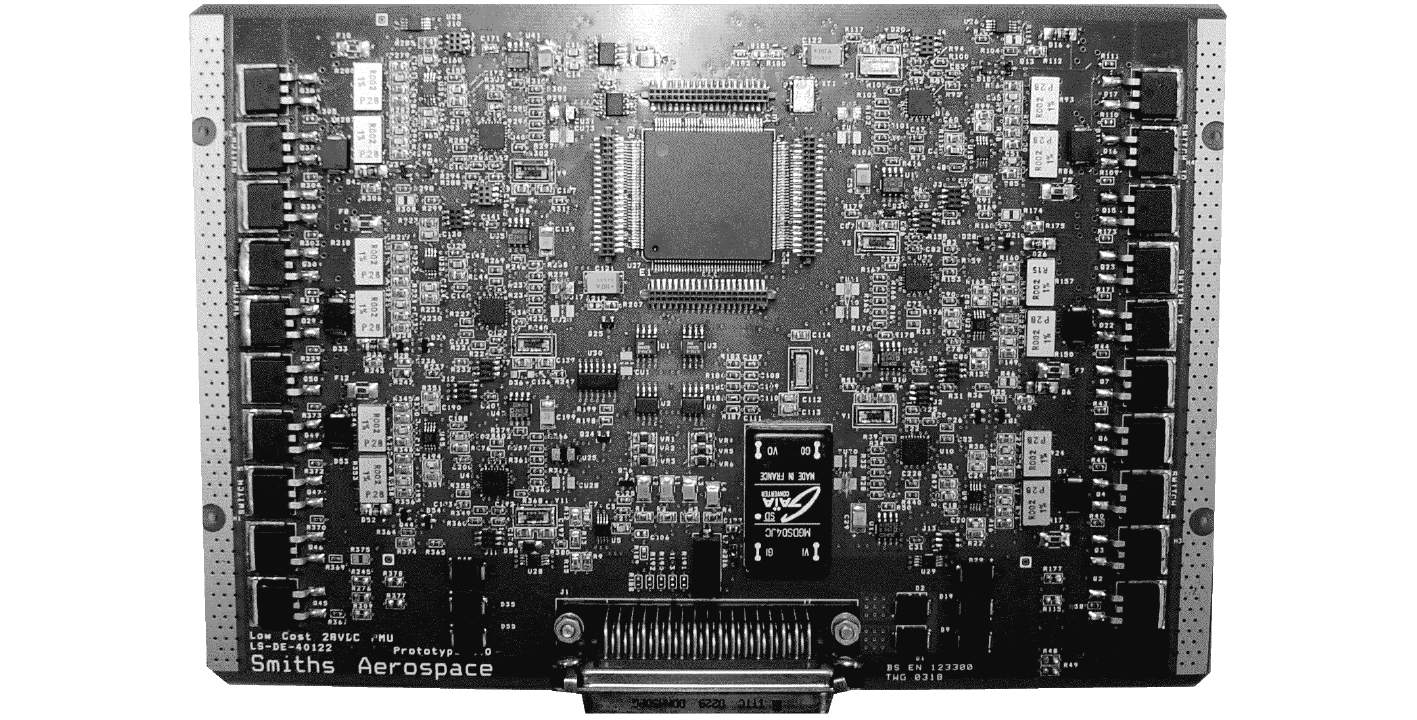

3.2.1 二次配电装置SPDASPDA的外形如图5所示,其主要由汇流条、主控模块、电源模块、固态功率控制器SSPC(Solid State Power Controllers)模块等组成,SPDA将干线提供的电能合理地分配到现场用电负载各供电支路。SPDA采用以SSPC为核心的数字式控制系统,实现电能的传输、分配、控制和保护,并具有容错供电功能和负载自动管理能力。

|

图 5 SPDA实物外形图 Fig. 5 Physical outside drawing of SPDA |

SPDA组成示意图如图6所示。每一个SSPC模块从SPDA汇流条取电,并提供一路供电。主控模块内供电控制和配电保护程序、整定值都保存在存储模块中,存储模块还为DSP控制器提供运行所需的内存。全船配电控制台以现场总线方式与通信模块进行交互,可将SSPC配置信息、运行状态信息和各供电支路电能参数信息上传全船配电控制台,也可通过全船配电控制台对存储模块中的整定值进行在线设定或变更。

|

图 6 SPDA组成示意图 Fig. 6 Component schematic diagram of SPDA |

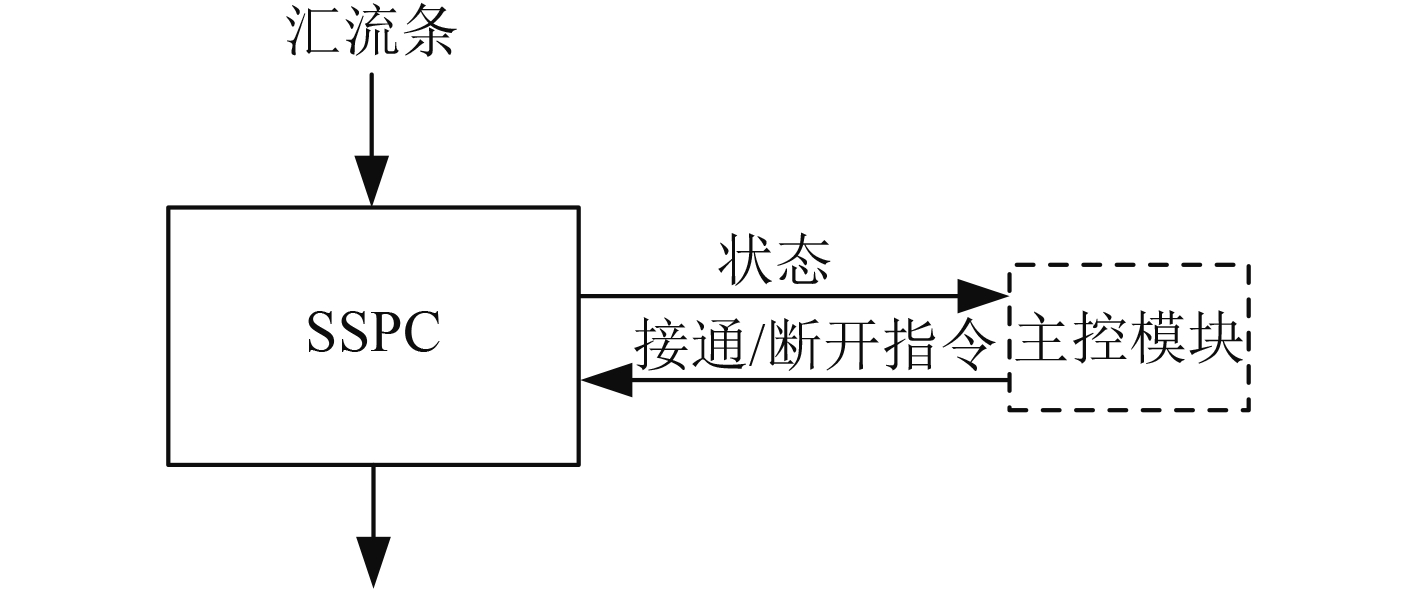

SPDA的接口示意图如图7所示。SPDA内部有多种电制的汇流条,分别从AC 220 V,AC 380 V,DC 24 V干线获得电能,向区域现场用电负载各支路供电。SPDA主控模块根据全船配电控制台下达的控制指令控制SSPC(Solid State Power Controllers)接通或断开,同时SSPC也可根据工况需求和电流整定值实现自动供电控制及配电保护。SPDA主控模块通过现场总线与全船配电控制台通讯,将SSPC配置信息、运行状态信息和各供电支路电能参数信息上传全船配电控制台进行实时显示。

|

图 7 SPDA接口示意图 Fig. 7 Interface schematic diagram of SPDA |

SPDA具有如下优点:

1)现场配电板采用分区供电,配电距离缩短,减少配电线路,从而减小线路压降,降低损耗。

2)单一SPDA可提供多达40个通道,单一现场配电板可配置多个SPDA,大大提高了现场用电负载供电支路数和可拓展性。

3)SPDA采用固态功率控制器件代替熔断器和空气断路器等继电保护元器件进行通断和保护,并采用电连接器供外部接线,可有效减小现场配电板的体积和重量。

4)现场用电负载各供电支路整定值可在线编程设定或变更,当配电箱供电支路工作电流发生改变时整定值重新设定即可。

5)SPDA向全船配电控制台上传各供电支路的电流、电压、功率因数、谐波等电量参数和电能品质信息,实现配电信息的可视化。

3.2.1.1 SSPC模块SSPC模块通过采用可编程MOSFET或IGBT等电力电子器件作为固态开关实现供电支路的接通和关断,SSPC模块既可根据全船配电控制台控制指令进行供电控制,也可根据设定的整定值进行配电保护实现过载、过热和短路等故障情况下供电支路的分断,切断过载、过热和短路电流。SSPC模块还具有状态结果指示、状态信息通信总线报告功能,显示SSPC模块的通断状态,并将各供电支路电能参数信息上传主控模块。SSPC实物外形如图8所示。SSPC接口关系如图9所示。

|

图 8 SSPC实物外形图 Fig. 8 Physical outside drawing of SSPC |

|

图 9 SSPC接口示意图 Fig. 9 Interface schematic diagram of SSPC |

主控模块主要由DSP控制器、存储模块、通信模块、驱动电路等部分组成。主控模块接收SSPC模块上传的SSPC模块通断状态和各供电支路电能参数信息,并上传通讯网络;主控模块还根据SSPC模块通断状态和设定的整定值,控制SSPC模块固态开关的接通和关断;主控模块还接受在线编程对各供电支路电流整定值的设定。典型主控模块实物外形如图10所示。

|

图 10 典型主控模块实物外形图 Fig. 10 Physical outside drawing of typical master control module |

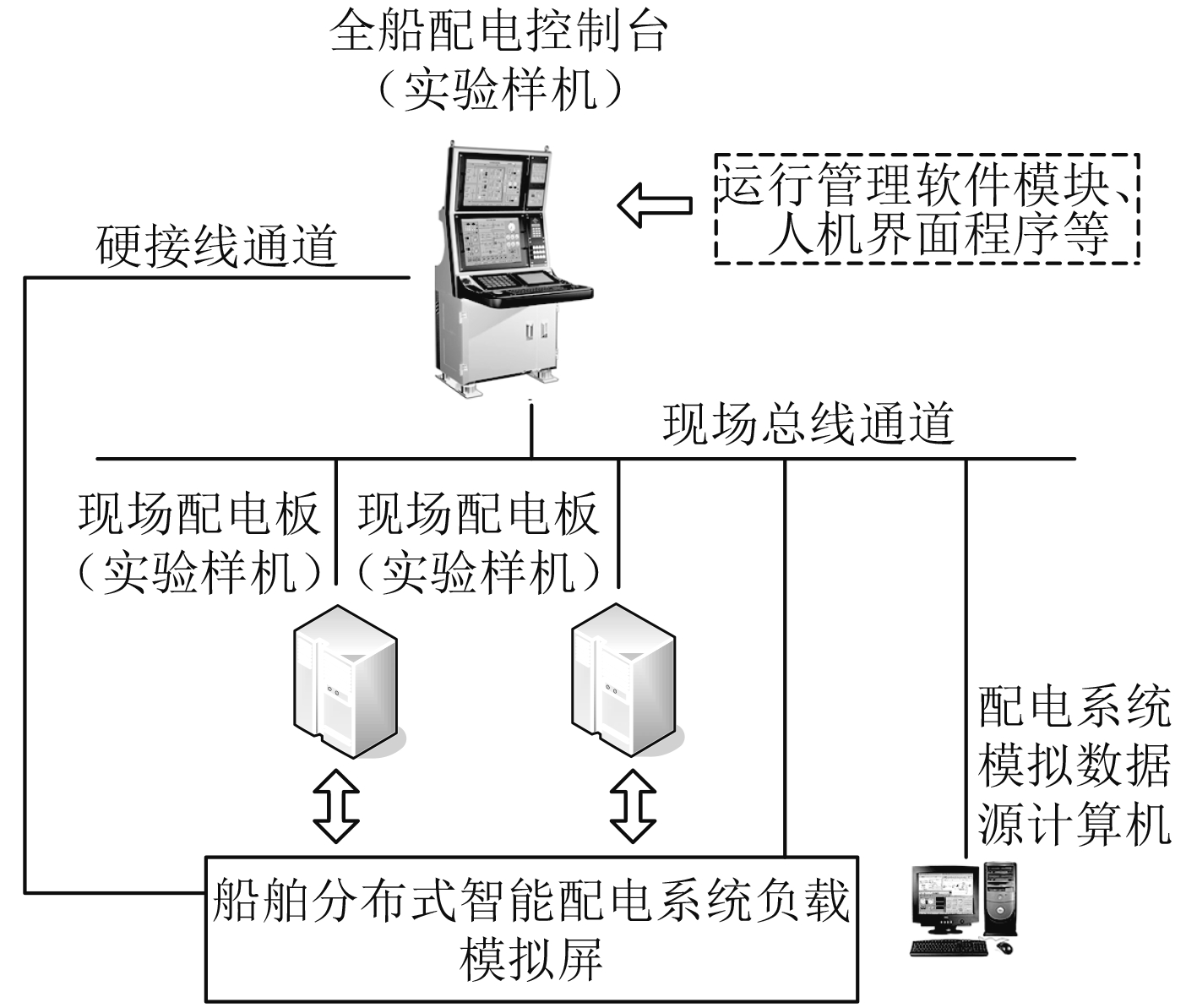

如图11所示,船舶分布式智能配电试验系统由全船配电控制台(试验样机)、现场配电板(试验样机)、模拟数据源计算机、负载模拟屏等几部分组成,主要完成设备单机试验、系统接口检查、系统功能性试验等半实物仿真试验验证工作。

船舶分布式智能配电试验系统以全船配电控制台试验样机为中心,全船配电控制台还是人机界面程序及任务处理程序的实物承载体,还是集成优化设计成果最直接的体现;现场配电板利用现有的产品样机,并进行适应性改进,以满足试验要求;配电系统的受控对象则采用配电系统负载模拟屏和配电系统模拟数据源计算机相结合的半实物方式共同实现[11 – 12]。

|

图 11 船舶分布式智能配电试验系统原理框图 Fig. 11 Working principle of the ship distributed intelligent power distribution experimental system |

运行管理层建设,主要包括全船配电控制台试验样机研制和人机界面程序、任务处理程序开发。全船配电控制台参照标准显控台开展研制工作,显控台的硬件体系架构相对成熟,在设备选型上采用商用成熟的工业级设备,主要目的是为了满足功能实现的要求。软件部分则采用软件开发研究的成果,在显控台进行软硬件集成化设计。

控制层建设,主要包括现场配电板、现场总线通道等。这部分设备的试验样机可采用现有产品样机,充分利用现有资源,并进行适应性改进,以满足试验要求,从而节约经费、缩短研制周期。

现场受控对象建设,主要采用半实物模拟仿真的形式,包括配电系统负载模拟屏和配电系统模拟数据源计算机。配电系统负载模拟屏以硬件实物的形式对配电系统的监控对象进行模拟,由模拟指示面板(含指示灯、数码管、发光带、开关按钮等)、触摸式信息显示屏、网络交换机、PLC控制系统等组成。其中,PLC控制系统具备双冗余以太网接口、现场总线接口以及硬接线通道,实现与全船配电控制台对外接口的匹配性。模拟数据源则用于对配电系统的其他运行参数的仿真模拟,如电池监测信息模拟、绝缘监测信息模拟、主要监测数据之间的耦合关系模拟等。模拟数据源采用LabView开发,可充分发挥LabView强大的数据处理能力和良好的集成通信能力。模拟数据源同配电系统负载模拟屏共同构成配电系统综合监控的受控对象,从而实现整个控制流程的闭环,为配电系统综合控制体系架构、业务流程、操控方法等方面的验证试验提供服务。

4.2 运行试验船舶分布式智能配电试验主要用于对船舶分布式智能配电系统体系架构、业务流程、人机界面、操控功能的综合试验验证。试验分3个阶段:设备单机试验、系统接口检查、系统功能性试验。

设备单机试验阶段:对全船配电控制台(试验样机)、现场配电板(试验样机)等参试设备单机恢复进行了一般性检查、绝缘电阻检查、工频耐压检查、电压波动检查、功耗检查、供电电源切换检查、应急供电能力检查、存储容量检查、冷却接口检查、电气参数显示检查、供电网络拓扑结构显示功能检查、SPDA分断与闭合控制功能检查、SPDA匹配保护功能检查、SPDA通信数据正确性检查、查灯功能检查等多项功能性能试验,试验结果表明:参试设备接地电阻检查、绝缘电阻、功耗等功能性能指标检查全部合格,长时通电试验等单机试验全部合格,符合各设备研制要求和试验大纲的要求。

系统接口检查阶段:根据试验总图连接好各参试设备、负载和仪表,按照试验实施细则的要求对系统和设备进行接口检查。试验结果表明:各设备之间接口与设计要求一致,连接良好;电缆与连接填料函的匹配性良好;参试测试仪器仪表连接良好。

系统功能性试验阶段:根据试验实施细则的要求进行了AC 220 V供电试验、AC 380 V供电试验、DC 24 V供电试验等电网运行试验,并进行系统带负载连续长时运行试验。试验结果表明:船舶分布式智能配电试验系统及各参试设备工作正常,配电系统运行稳定、可靠;参试设备及电缆温升无异常。

船舶分布式智能配电试验对船舶分布式智能配电系统体系架构、业务流程、人机界面、操控功能进行充分试验验证。各参试设备经试验验证后可转入上艇安装阶段,接受在实艇环境条件下,系泊试验和航行试验的进一步考核。

5 结 语基于二次配电装置的船舶分布式智能配电系统,实现了对用电负载的实时配电监测与控制,并提供了过流、过压、过热保护,大大提高了配电可靠性、高效性、安全性;有利于对全船用电负载进行控制和管理,节约能源,降低噪声;提高了配电系统的分布式自动化程度,节约了人力资源。联调试验和实际设计应用表明,基于二次配电装置的船舶分布式智能配电系统对保证船舶电气化、智能化及模块化具有深远意义。

| [1] | Edwin Zivi. Design of robust shipboard power automation systems[J]. Annual Reviews in Control, 2005, 29: 261–272. |

| [2] |

陈霞. 面向体系结构的作战任务剖面建模仿真方法[J]. 中国舰船研究, 2017, 12(3): 135–141.

CHEN X. Architecture oriented modeling and simulation method for combat mission profile [J]. Chinese Journal of Ship Research, 2017, 12 (3): 135–141. http://www.cnki.com.cn/Article/CJFDTOTAL-JCKX201004034.htm |

| [3] |

夏伟, 谢坤, 阳世荣. 船舶分布式智能电力监控系统的研究与开发[J]. 机电工程, 2013, 30(8): 1020–1024.

XIA Wei, XIE Kun, YANG Shi-rong. Development of ship distributed intelligent power monitoring system [J]. Mechanical & Electrical Engineering, 2013, 30(8): 1020–1024. https://www.cnki.com.cn/qikan-JDGC201208007.html |

| [4] |

谢坤, 夏伟, 胡刚义, 等. 船舶电力综合控制系统研究与开发[J]. 机电工程, 2015, 32(1): 112–117.

XIE Kun, XIA Wei , HU Gang-yi , YI Hong. Development of integrated ship power control system [J]. Mechanical & Electrical Engineering, 2015, 32(1): 112–117. http://www.cqvip.com/QK/84259X/201209/41819949.html |

| [5] |

桂永胜, 谢坤, 胡刚义, 等. 船舶电气设备水冷系统研究与开发[J]. 机电工程, 2015, 32(12): 1625–1630.

GUI Yong-sheng, XIE Kun , HU Gang-yi , YANG Shi-rong, PENG Wei. Development of water cooling system for ship electrical equipment [J]. Mechanical & Electrical Engineering, 2015, 32(12): 1625–1630. http://www.cqvip.com/QK/83793A/200704/26177383.html |

| [6] |

谢坤. 船舶能量流通分析及综合利用技术研究 [J]. 舰船科学技术, 2017, 39(5): 65–70.

XIE Kun. Research on Ship Energy Flow Analysis and Its Comprehensive Utilization Technology [J]. Ship Science and Technology, 2017, 39(5): 65–70. http://yzb.tju.edu.cn/xwzx/tkss_xw/201701/P020170119552153363498.pdf |

| [7] |

谢坤, 雷毅. 船舶电气设备高效冷却方案设计 [J]. 舰船科学技术, 2016, 38(12): 110–115.

XIE Kun, LEI Yi. igh-efficient Cooling Scheme Designed for Ship Electrical Equipment [J]. Ship Science and Technology, 2016, 38(12): 110–115. http://gdjy.hfut.edu.cn/news/28.html |

| [8] |

谢坤. 船舶损管监控系统的研究与开发 [J]. 机电工程, 2016, 33(10): 1283–1288.

XIE Kun. Research and Development of Ship Damage Control System [J]. Mechanical & Electrical Engineering, 2016, 33(10): 1283–1288. http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=Y1915416 |

| [9] | QIAN Mei, WU Zheng-guo, HAN Jiang-gui. Real-time Simulation and Analyses of Ship Energy Management System Network [J]. Energy Procedia, 2012, 16: 1972–1978. |

| [10] | LU Hengrong. Design on IPNCS of Electrical Propulsion Ship Based on Real-time Ethernet [J]. Energy Procedia, 2012, 16: 1707–1713. |

| [11] |

范则阳, 程骏, 谢坤. 一种本安型有水信号传感器设计 [J]. 传感器与微系统, 2013, 32(2): 74–76.

FAN Ze-yang, CHENG Jun, XIE Kun. Design of an intrinsic safety water signal sensor [J]. Transducer and Microsystem Technology, 2013, 32(2): 74–76. http://mall.cnki.net/magazine/Article/YYSN201301003.htm |

| [12] | S. L. TORAL, F. BARRERO, F. CORTÉS, D. GREGOR. Analysis of embedded CORBA middleware performance on urban distributed transportation equipments[J]. Computer Standards & Interfaces, 2013, 35: 150–157. |

2018, Vol. 40

2018, Vol. 40