进气噪声是增压型发动机的主要噪声源,安装进气消声器是控制增压器进气噪声的主要措施[1-2]。国内外对船用排气消声器研究较多,而对进气消声器的设计和研究相对较少[3-7]。Lee和Du Jiang等[8-9]模拟分析了消声器内部的气流流动,通过优化结构设计提高其声学性能。评价消声器的声学性能指标,通常采用传递损失和插入损失,而预测消声器的声学性能计算方法包括基于平面波的传递矩阵法、经验公式法、有限元法、边界元法等。船用消声器内部结构通常较复杂,当频率较高时内部声场为三维,此时采用一位平面波理论分析有一定误差,通常需要采用三维分析方法计算其声学性能[10]。因此,本文采用有限元法开展船用柴油机消声器的声学性能分析,在此基础上提出了改进设计方案。

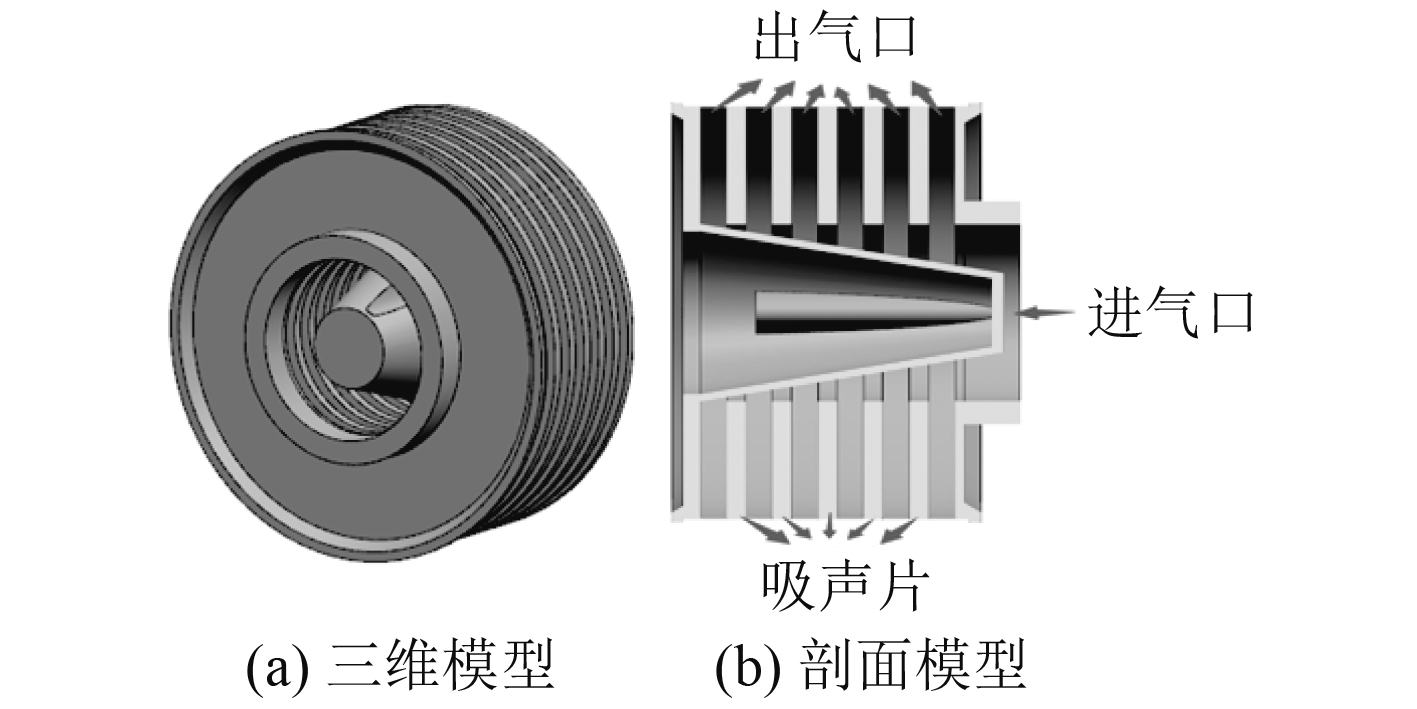

1 建立消声器有限元模型某船用进气消声器的气流流道数N=6,吸声片外径R1为628 mm,内径R2为270 mm,间距H为24 mm。依据消声器的结构参数建立其三维模型如图1所示。

|

图 1 消声器几何模型 Fig. 1 Muffler geometry |

消声器传递损失的计算频率范围受声学网格大小的影响,通常需要一个声波波长内有6个单元 。假设声音在某流体介质中传播速度为c,最高计算频率为fmax,则计算网格尺寸L需要满足:

| $L \leqslant \frac{c}{{6{f_{\max }}}}\text{。}$ | (1) |

将建立的几何模型导入Ansys Wrokbench软件中进行网格划分。由于消声器内部结构复杂,采用四面体声学网格,为满足计算频率达到6 300 Hz,确定其最大网格尺寸为5 mm。

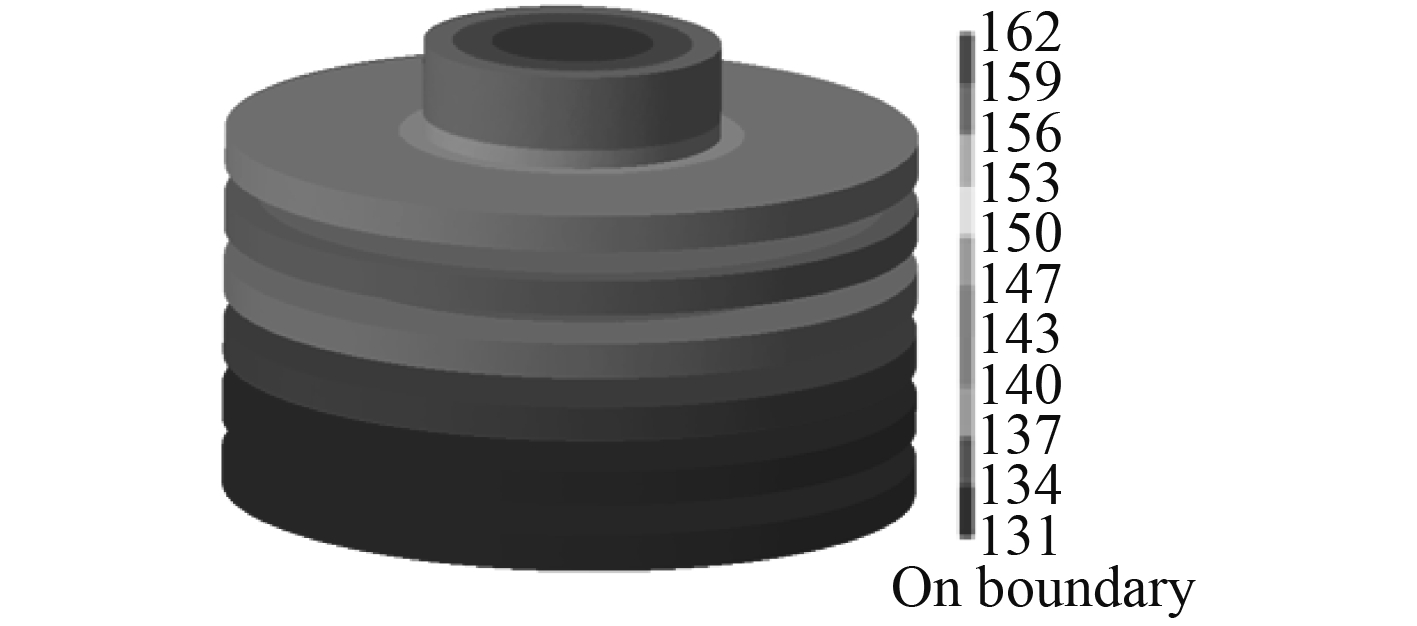

2 消声器声学性能分析将划分好的消声器网格导入Virtual.lab中进行仿真设置,包括声学网格的定义、流体材料和吸声材料属性的定义。消声器内流体为空气,入口条件设置为单位振动速度,出口条件设置为无反射边界。求解起始频率取值100 Hz,终止频率取值6 300 Hz,步长设置为50 Hz,计算声学响应后可以得到各个频率对应的声压分布,图2所示为1 600 Hz时消声器表面的声压分布云图。

|

图 2 1 600 Hz时消声器内部声场分布图 Fig. 2 Sound pressure in silencer of 1 600 Hz |

在出口和入口界面上分别建立一个计算参考点提取声压值,通过下式计算得到消声器的传递损失:

| $TL = 10\lg \frac{{{W_1}}}{{{W_2}}} = {L_{W1}} - {L_{W2}}{\text{,}}$ | (2) |

式中:

| ${L_{W1}} = {L_{P1}} + 10\lg {S_1}\text{,}$ | (3) |

| ${L_{W2}} = {L_{P2}} + 10\lg {S_2}\text{。}$ | (4) |

式中:

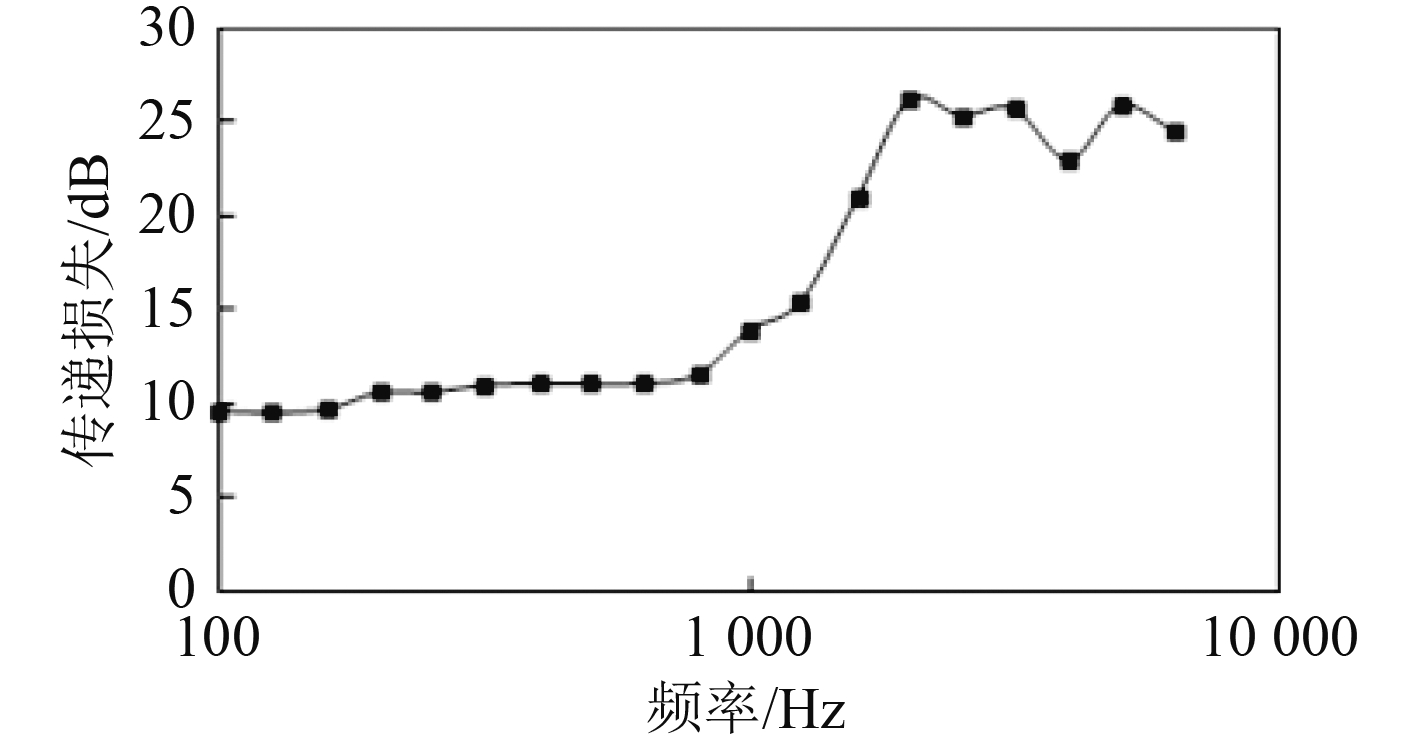

|

图 3 消声器的传递损失频域分布图 Fig. 3 The transmission loss of the original silencer |

消声器在100~1 000 Hz低频率范围内的消声效果较小,平均消声量约12 dB。在1 600~6 300 Hz频率范围内的消声效果明显,平均消声量达到25 dB左右,峰值分布在2 000 Hz。

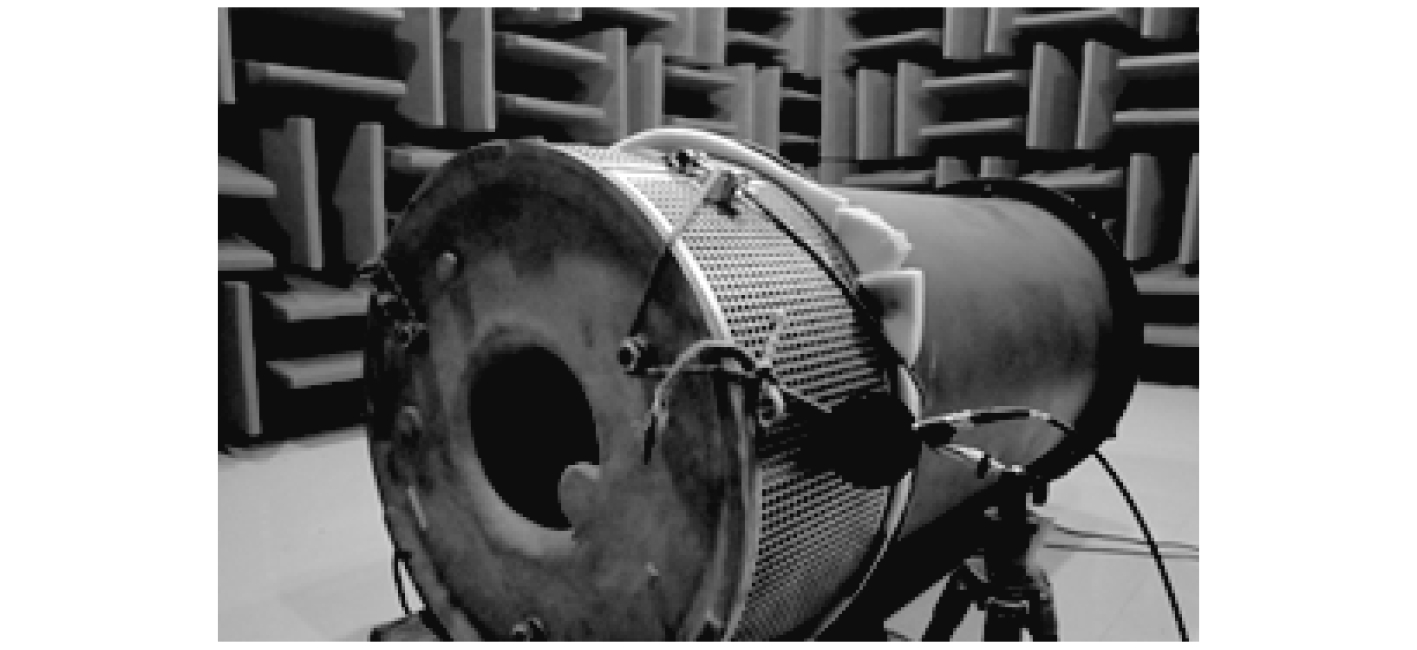

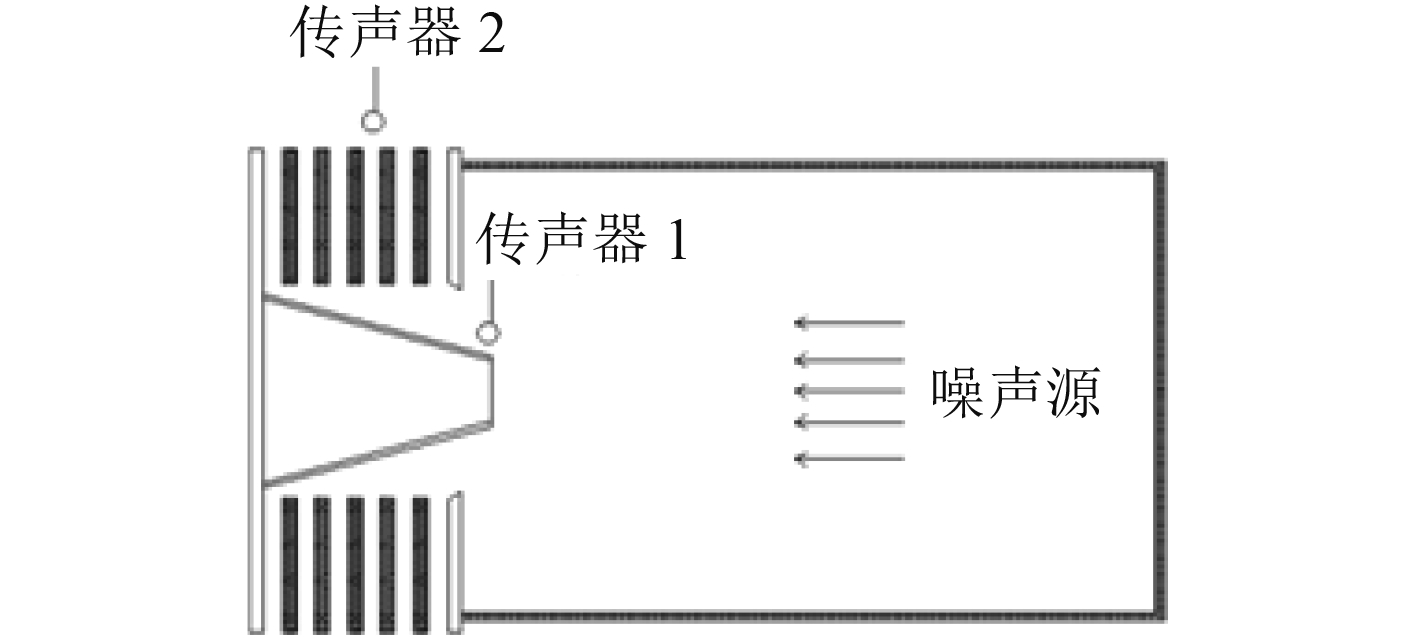

3 传递损失实验验证为验证所建立消声器有限元计算模型的正确性,在消音室开展了传递损失实验,实验装置如图4~图5所示。将B&K4292无指向性声源置于10 mm厚的圆柱管道内,模拟入射平面波的声源。在管道外侧包裹隔声阻尼板防止管道内的声泄漏。2个B&K4187传声器分别布置在消声器入口和出口处,以分别测出入口声压级

|

图 4 实验现场图 Fig. 4 Experimental site |

|

图 5 实验装置示意图 Fig. 5 Experimental setup |

图6为消声器从入口到出口表面的传递损失计算结果。由图6可以看出传递损失的仿真与实验结果趋势基本一致,在大部分频率处的计算误差在3 dB以内。因此验证了本文建立的消声器有限元模型的正确性。

|

图 6 消声器的传递损失对比 Fig. 6 Comparison of silencer transmission loss |

由于增压器进气口噪声源的声压级峰值主要集中在1~5 kHz频率范围内[11],对该频段范围内的噪声进行有效降噪处理,是降低增压器进气口噪声源的关键。为分析消声器的消音性能影响因素,开展了如表1所示的3种改进方案对比研究。

|

|

表 1 几种改进设计方案 Tab.1 Improved program |

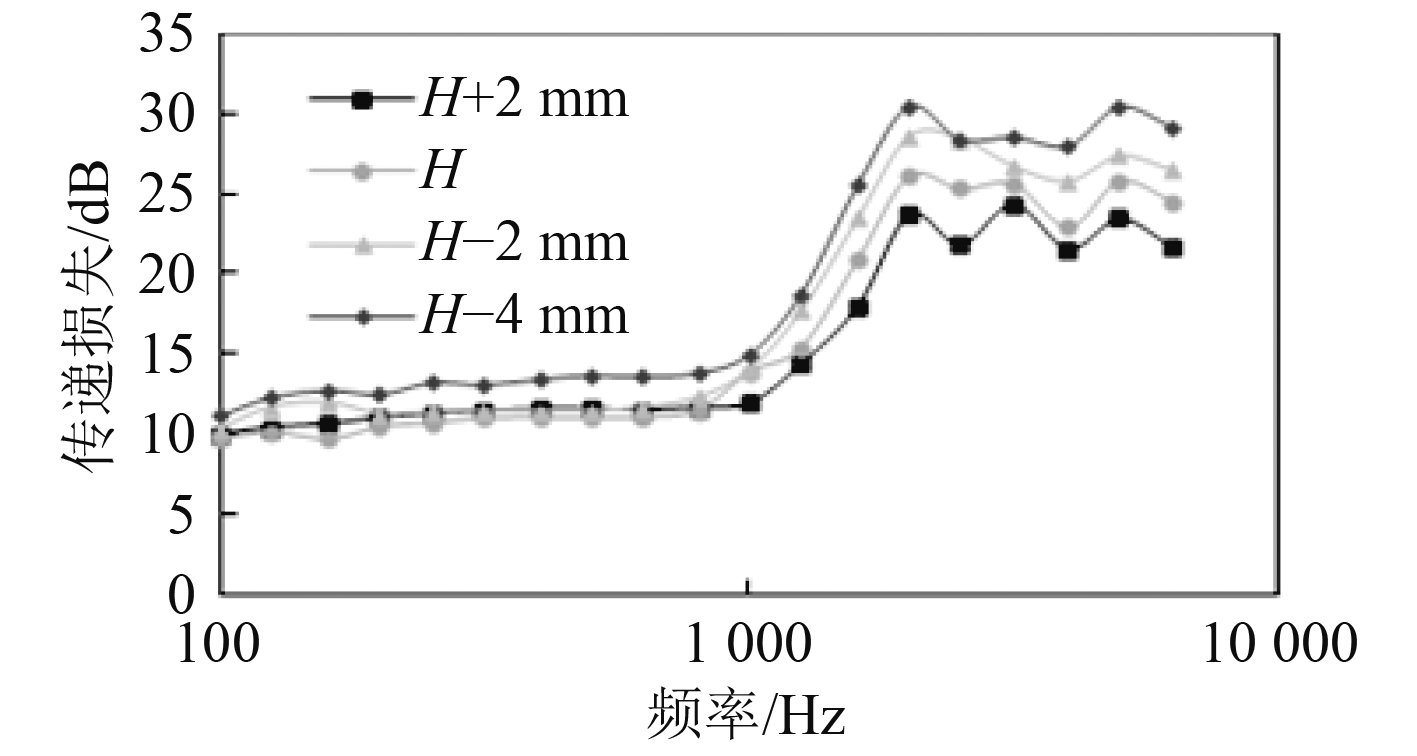

调整吸声片间距时消声器的传递损失对比如图7所示。当吸声片间距减小时,由于气流通道面积减小,消声器的传递损失增加,吸声片间距每减小2 mm,消声器的传递损失增加约 2.5 dB。所以在保证进气气流流量的情况下,适当减小吸声片间距,可以有效提高消声器的传递损失。

|

图 7 吸声片间距对传递损失的影响 Fig. 7 The influence of the spans between sound absorption plates on the transmission loss |

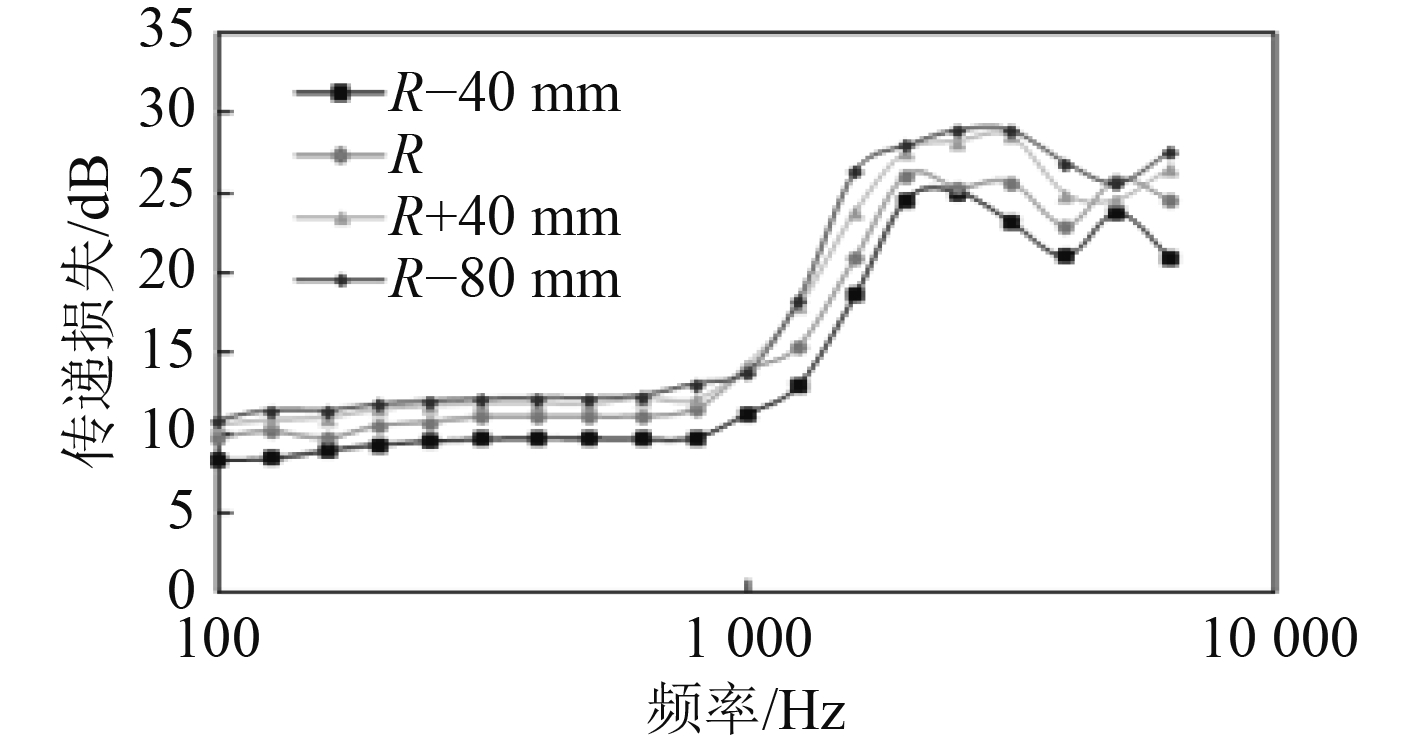

调整吸声材料外径时消声器的传递损失对比如图8所示。增加吸声材料外径,可增加气流有效吸声长度,消声器传递损失随之增加,吸声材料外径每增加40 mm,消声器的传递损失在大多数频率范围内增加1~2 dB。

|

图 8 吸声外径对传递损失的影响 Fig. 8 The influence of the diameters of sound absorption plates on the transmission loss |

|

图 9 加穿孔板示意图 Fig. 9 Add perforated plate |

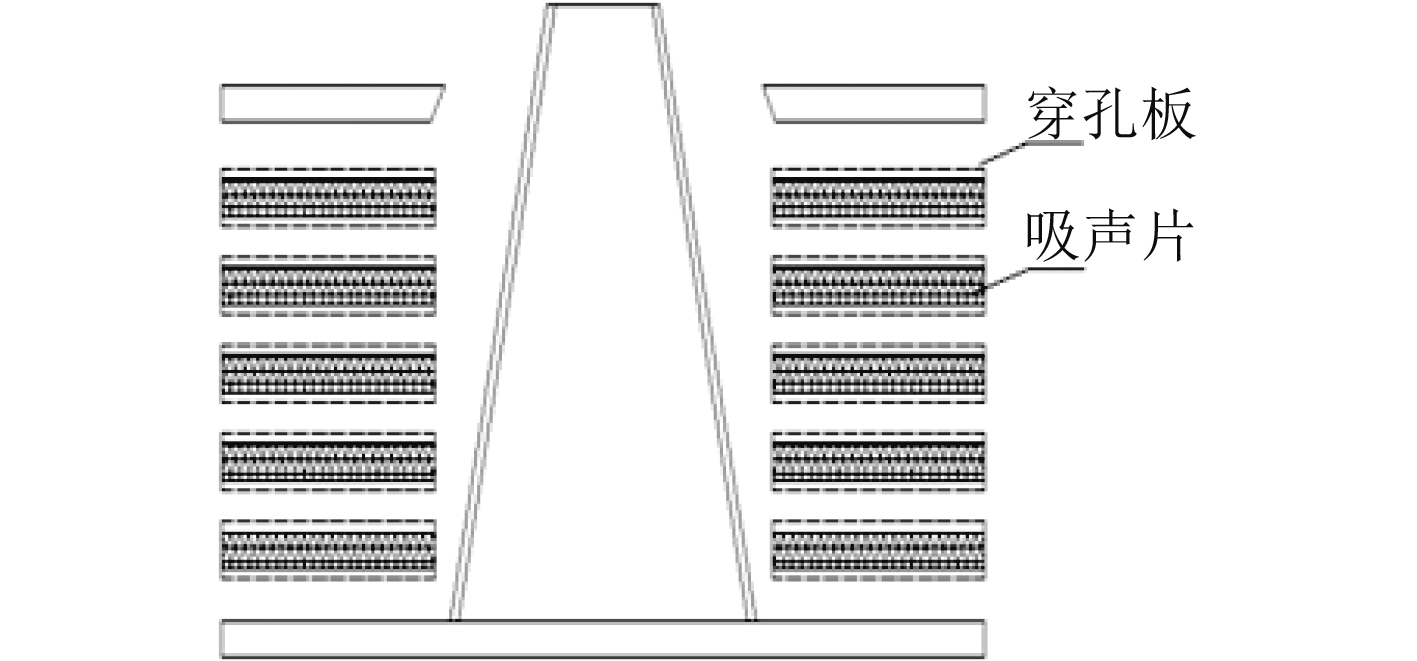

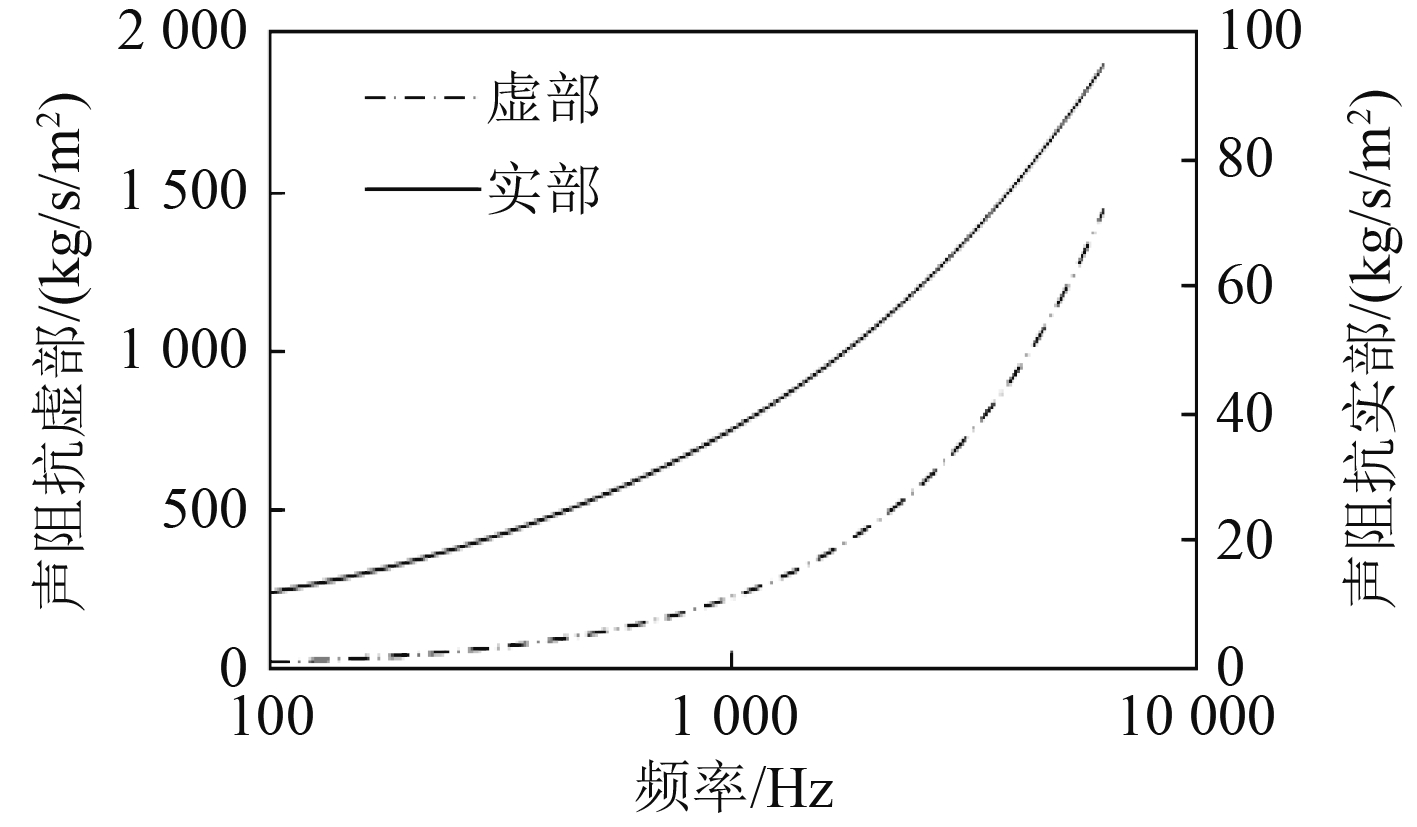

通常在消声器设计时,为实现减少流体空气阻力,一般会在消声器内增加穿孔板,对吸声片两侧增加穿孔板的设计方案如图9所示。由于穿孔板孔径较小,在划分网格时需要局部细化产生大量网格单元,导致计算量过大甚至无法计算。本文采用在穿孔板两侧建立传递导纳的关系[12],以此模拟穿孔板的声学性能。穿孔板传递导纳计算参数如表2所示,计算得到 穿孔板的声阻抗如图10所示。

|

|

表 2 穿孔板的传递导纳计算参数 Tab.2 Transfer relation admittance parameters of perforated plate |

|

图 10 穿孔板的声阻抗 Fig. 10 Impedance of perforation plate |

|

图 11 加穿孔板后消声器的传递损失对比图 Fig. 11 The comparison diagram of the improved silencer transmission loss |

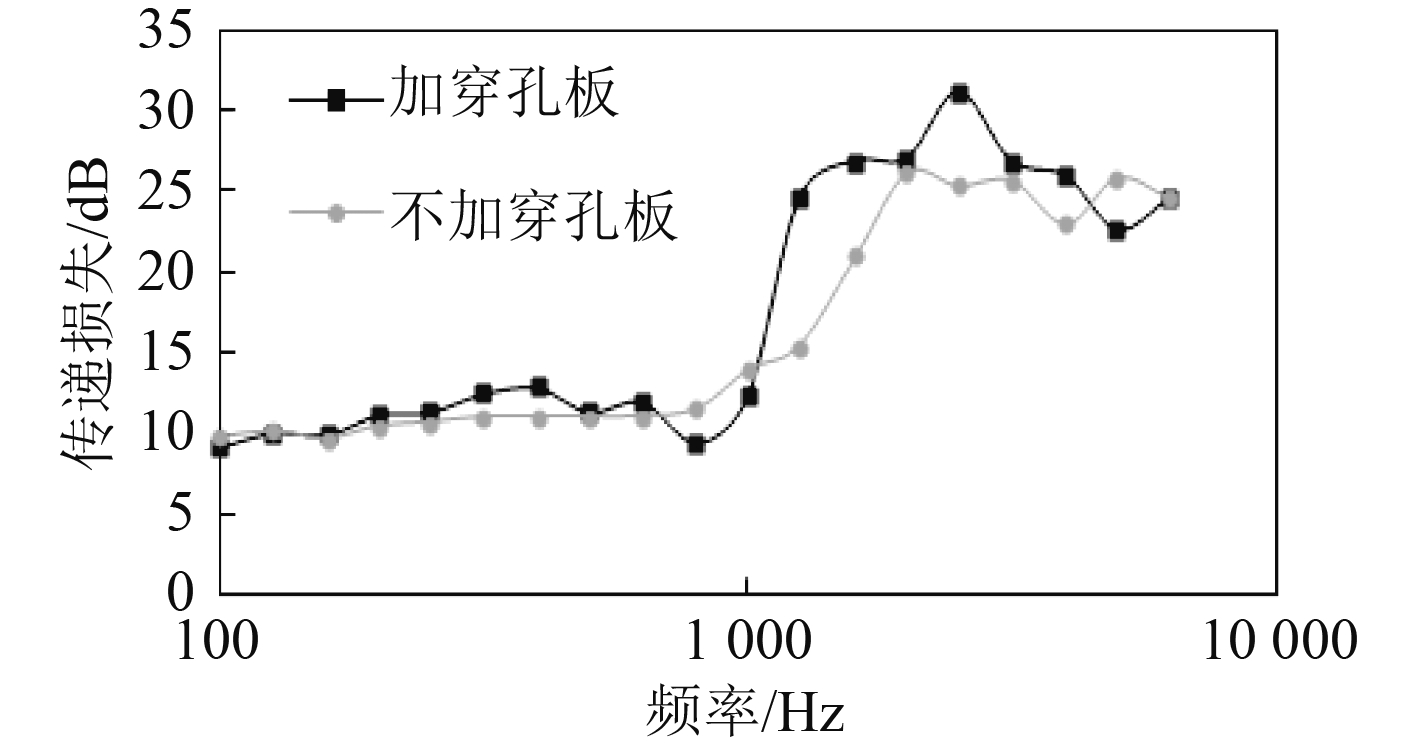

在吸声片两侧增加穿孔板后,对消声器的传递损失影响对比如图11所示。在100~4 000 Hz频率范围内的消声效果比原消声器略有提高,在800~1 600 Hz频率范围内的消声效果提高了8 dB左右。因此,在不改变消声器的外形结构尺寸情况下,优先选择在吸声片两侧增加穿孔板的设计方案,可对船用进气消声器达到更加明显的消声效果。

5 结 语采用有限元法分析了某船用消声器声学性能的因素影响,并探讨了消声器的改进设计方案,得到以下结论:

1)当吸声片间距减小时,由于气流通道面积减小,消声器的传递损失增加;吸声片间距每减小2 mm,消声器的传递损失增加约 2.5 dB。

2)吸声材料外径每增加40 mm,消声器的传递损失在大多数频率范围内可增加1~2 dB。

3)在吸声片两侧增加穿孔板对中频段的消声效果明显提高,在800~1 600 Hz频率范围内的消声效果可提高8 dB左右。

| [1] | LEDGER D, PRUITT D, DIEMER P. Optimizing the acoustic performance of turbochargers[J]. The Journal of the Acoustical Society of America, 2013, 134(5): 4222. |

| [2] | 温华兵, 徐文江, 鲍苏宁, 等. 柴油机废气涡轮增压器噪声机理及性能试验研究[J]. 内燃机工程, 2013, 34(1): 76–80. http://www.cqvip.com/QK/94998X/201301/44631249.html |

| [3] | 石岩, 舒歌群, 毕凤荣. 基于计算流体动力学的内燃机排气消声器声学特性仿真[J]. 振动工程学报, 2011, 24(2): 205–209. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=zdgcxb201102016 |

| [4] | 张袁元, 李舜酩, 刘建娅, 等. 基于三维数值分析的柴油机排气消声器性能改进[J]. 内燃机学报, 2012, 29(6): 538–542. http://mall.cnki.net/magazine/Article/NRJJ201105005.htm |

| [5] | 何万国, 华志刚, 周少伟, 等. 船用排气消音器声学及气动性能研究[J]. 船舶工程, 2011, 33(S2): 79–81. |

| [6] | MA Jian-hui, GUO Peng. Analysis of Performance of Automotive Exhaust Muffler Based on ANSYS Finite Element[J]. Applied Mechanics and Materials, 2014, 509: 118–122. |

| [7] | 马强, 张世沛. 柴油机水下排气噪声与排气冷却消音器[J]. 舰船科学技术, 1985: 8–15. |

| [8] | LEE JIN Woo, JANG Gang-Won. Topology design of reactive mufflers for enhancing their acoustic attenuation performance and flow characteristics simultaneously [J]. International Journal for Numerical Methods in Engineering, 2012, 91(5): 552–570. |

| [9] | DU Jiang, OUYANG Hua. Flow-generated tones inside and outside mufflers with expansion chambers[J]. Noise Control Engineering Journal, 2012, 60(2): 209–219. |

| [10] | 史文献, 左言言, 刘海波, 等. 排气消声器声学仿真分析[J]. 拖拉机与农用运输车, 2007(4): 145–147. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=zsyzdkz201401026 |

| [11] | 温华兵, 桑晶晶, 刘红丹, 等. 柴油机压气机进气消声器改进设计[J]. 上海海事大学学报, 2014, 35(4): 75–78. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=shhyxyxb201404019 |

| [12] | 詹福良, 徐俊伟. 声学仿真软件从入门到精通[M]. 西安: 西北工业大学出版社, 2016: 41–62. |

2018, Vol. 40

2018, Vol. 40