氮氧化物(NOx)作为柴油机有害排放物之一,其带来的环境问题日益受到人们的关注[1],针对其危害,国际海事组织(IMO)通过MARPOL公约附则VI修正案对船用柴油机氮氧化物排放值分阶段提出了具体要求,其中,第3阶段(Tier III)标准已于2016年正式生效。选择性催化还原(SCR)技术是满足第3阶段(Tier III)标准最有效的技术之一[2]。SCR系统仿真分析对SCR系统设计及检验具有重要意义。本文对6105AZLD型柴油机试验台SCR系统进行建模仿真,从多个角度对仿真结果进行分析,并仿真模拟喷射系统结构参数对SCR系统的影响。

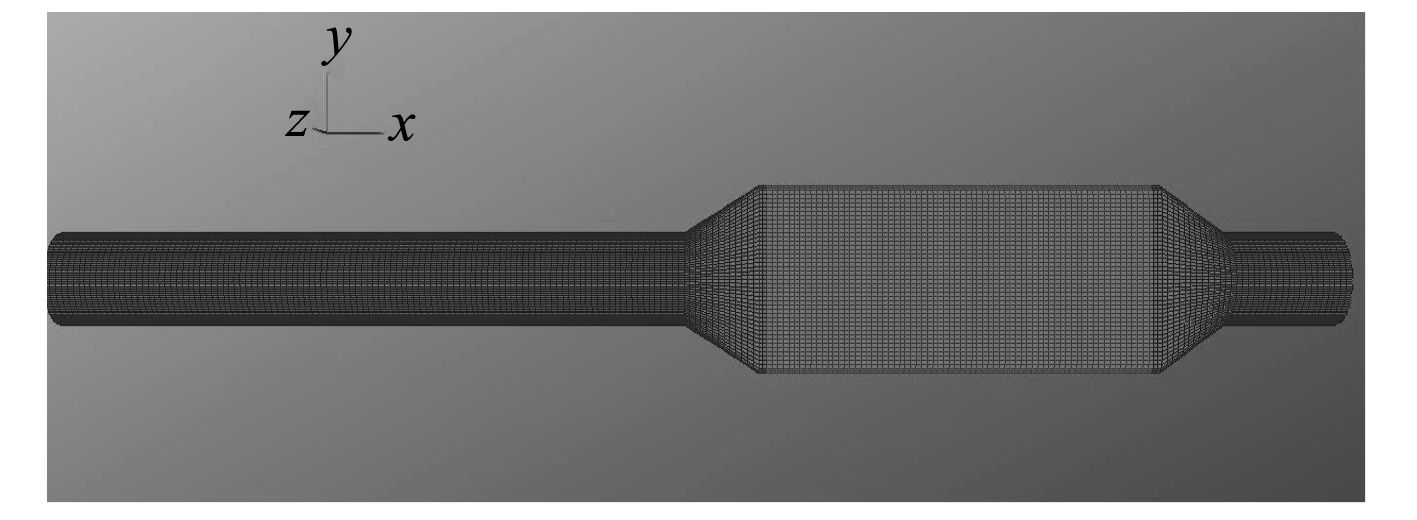

1 SCR系统三维模型的建立使用FIRE ESE后处理模型完成对网格的划分,计算出75%工况下的排气参数及相应尿素喷射量,结合试验台实验结果,完成求解器文件的设置及整个模型的搭建。

首先,基于SCR系统的实际尺寸对SCR系统入口到催化剂入口部分进行绘制,建立SCR系统整体三维模型,使用FIRE软件进行网格划分,生成总数为393 624的全六面体网格。

|

图 1 SCR计算网格 Fig. 1 Computational mesh of SCR |

选用间接测量法,根据柴油机功率、柴油机的燃油消耗率和空燃比等参数,柴油机排气质量流量计算式为

| ${Q_{m,ext}} = P \cdot g \cdot \left( {1 + \alpha A} \right){\text{,}}$ | (1) |

式中:Qm,ext为柴油机排气质量流量;P为柴油机功率;g为燃油消耗率;α为过量空气系数;A为理论空燃比。

模拟工况选取为1 500 r/min、75%负荷(柴油机功率P为86.6 kW)恒定工况,该工况下的燃油消耗率g为215 g/kW·h;对四冲程柴油机过量空气系数α一般取1.5~2.1,本文取2。

使用三节炉法对试验台所用燃料-10号轻柴油进行碳氢测定,最终获得的C、H质量含量分别为

| $A = \frac{{32}}{{23.3\% }}\left[ {\frac{{m\% ({\rm C})}}{{12}} + \frac{{m\% ({\rm H})}}{4} - \frac{{m\% ({\rm O})}}{{32}}} \right]{\text{,}}$ | (2) |

得理论空燃比A为14.2,进而求得柴油机排气质量流量:

| $\begin{split}{Q_{m,ext}} &= 86.6 \times 0.215 \times (1 + 2 \times 14.2) \\&=547.3986kg/h = 0.1521{\rm {kg/s}}{\text{。}}\end{split}$ |

则排气中CO2、H2O、O2的质量流量分别为:

| ${Q_{m,{\rm C{O_2}}}} = \frac{{P \times g \times m\% ({\rm C}) \times M({\rm C{O_2}})}}{{M({\rm C})}}{\text{,}}$ | (3) |

| ${Q_{m,{\rm {H_2}O}}} = \frac{{P \times g \times m\% ({\rm H}) \times M({\rm {H_2}O})}}{{2M({\rm H})}}{\text{。}}$ | (4) |

式中:

根据上文所计算出的理论空燃比可知,空气的质量流量为燃油消耗量的28.4倍;排气中C,H,O,N的质量流量比为0.860 24:0.129 63:6.627 33(0.010 13+28.4×0.233):21.782 8(28.4×0.767)。

结合式(3)和式(4)、试验台测得的NOX浓度(

当柴油机处于75%负荷(86.6 kW)工况时,实验测得排气温度为450 ℃,排气压力102 785 Pa(大气压101 325 Pa)[4]。根据已知的各排气组分质量分数求得混合气体的摩尔质量为

| $pM = \rho RT{\text{。}}$ | (5) |

式中,

排气流速的求解方程为:

| ${Q_{m,ext}} = \rho \cdot v \cdot \pi {r^2}{\text{,}}$ | (6) |

求得排气流速v=17.4 m/s

动力粘度按计算经验公式计算[5]:

| $\mu = {\mu _0} \cdot \frac{{273 + C}}{{T + C}} \cdot {\left( {\frac{T}{{273}}} \right)^{3/2}}{\text{,}}$ | (7) |

式中,

喷嘴入口处雷诺数为:

| ${\mathop{Re}\nolimits} = \frac{{\rho v{D_{hyd}}}}{\mu }{\text{,}}$ | (8) |

式中,Dhyd为水力直径,Dhyd=0.15 m,代入数值求得Re=37 998.53>8 000,排气为湍流流动。

排气湍流强度为:

| $I = 0.16Re^{- 1/8}{\text{,}}$ | (9) |

代入数值得I=4.28%。

湍动能(Turbulence Kinetic Energy)和湍流长度尺度(Turbulence Length Scale)分别按以下经验公式计算:

| $k = \frac{3}{2}{(vI)^2}{\text{,}}$ | (10) |

| $l = 0.07L{\text{。}}$ | (11) |

式中,L可定义为水力直径,代入数值求得k=0.832 m2/s2,l=0.010 5 m。

已知进口平均速度、水力直径、湍动能、湍流长度尺度,FIRE软件自动求得湍流耗散率(Turbulence Dissipation Rate)

出口边界通常设置静压(static pressure)为标准大气压101 325 Pa。壁面速度边界条件设置为0;由于柴油机的排气管与外界环境存在着热交换,因此要选取对流/辐射换热形式,环境温度设置为300 K,传热系数设为5 W/m2·K。

2.3 喷嘴模型设置喷嘴的结构和直径将直接决定喷雾形态和液滴粒径尺寸分布,进而决定了SCR系统脱硝性能[6]。其参数设置如表1所示。

|

|

表 1 喷嘴模型参数设置 Tab.1 Parameters of nozzles model |

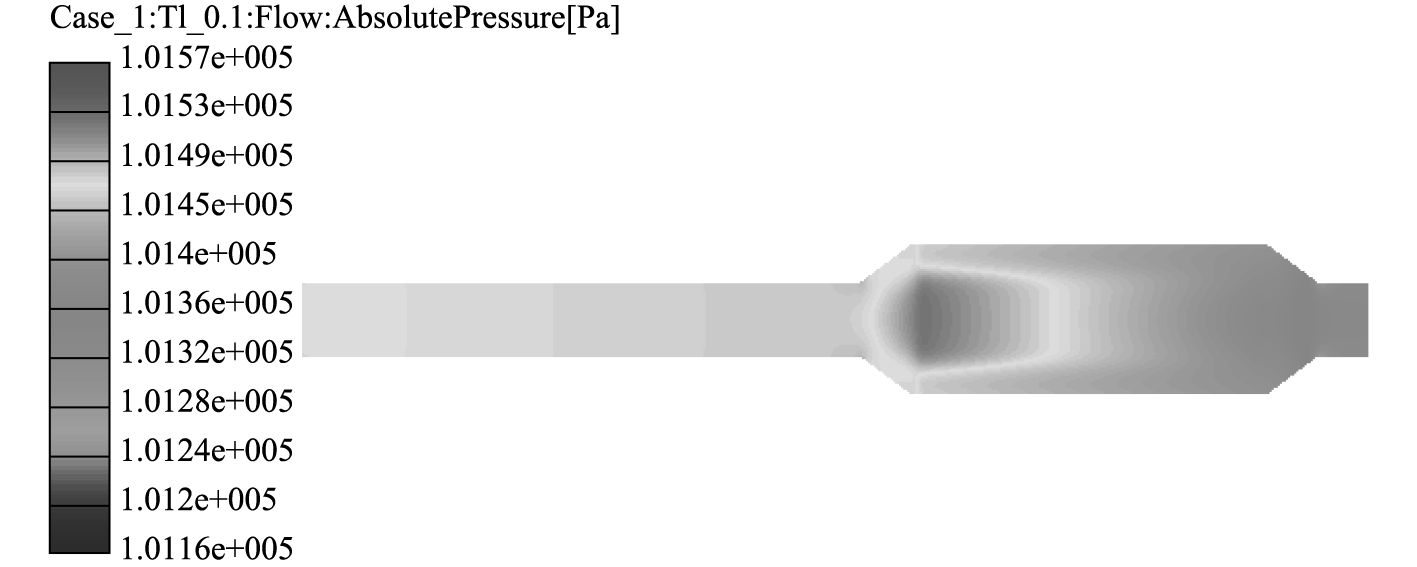

从压力场、雾化效果和速度场3个方面对试验台模型进行分析,对压力场进行分析,确定了催化剂为SCR催化反应器的主要压力损失来源[7];通过喷雾粒径分布云图,分析了液滴雾化过程及规律;速度分布云图直观显示了SCR催化反应器内排气的流速分布,验证了化学反应动力参数的合理性。

3.1 压降分析为分析SCR系统压力分布,取喷雾开始时绝对压力三维仿真结果,作中轴线处XY平面的切面,结果如图2所示。

|

图 2 压降分析 Fig. 2 Pressure drop analysis |

由图2可知,SCR催化反应器从入口到出口排气压力整体呈降低趋势,进出口存在明显的压差。排气管入口处压力与扩张段入口处压力大致相同,无明显压差,可见由排气与管壁摩擦造成的沿程压力损失很小。在扩张段处,由于催化剂入口节流的原因,扩张段压力沿排气方向逐渐增加;另一方面,由于扩张段在Y方向上的长度逐渐增加,压力增加不明显,因此,在扩张段处压力的增加呈三角形分布。在催化剂前半部分,由于催化剂入口节流的原因,排气压力有最大值;在催化剂后半部分,排气压力变化不大;整体来看,排气压力沿排气方向逐渐降低,在催化剂进出口存在明显压差。

综上分析,排气管造成的沿程压力损失和扩张段、收缩段造成的局部压力损失很小,造成SCR催化反应器压力损失的主要原因是催化剂部分的局部压力损失,这与文献[8]的试验研究结果基本相符。

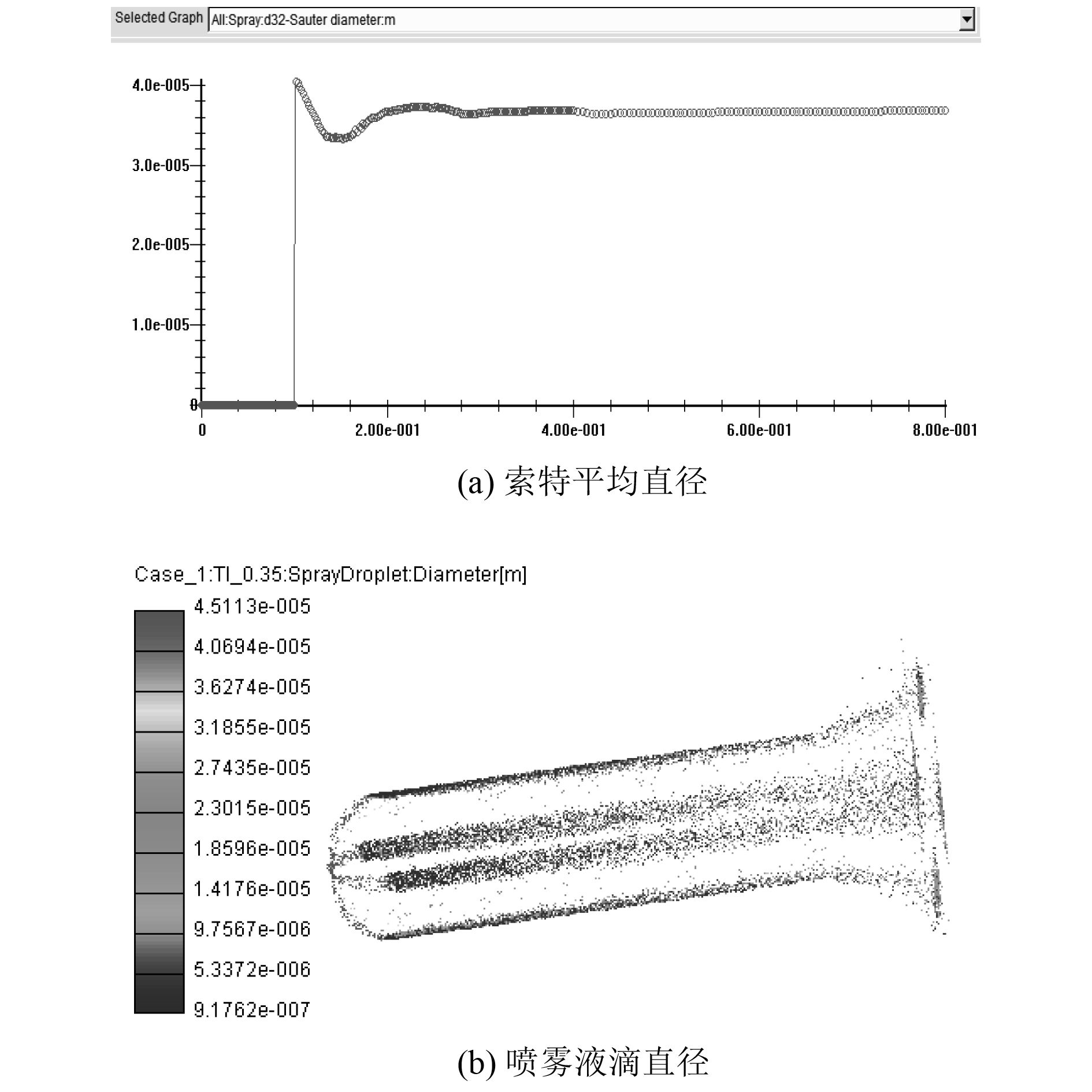

3.2 雾化效果分析图3为喷雾雾化效果图。由图3(a)可知,在0.1 s~0.4 s喷雾期间尿素水溶液液滴索特平均直径约为35 μm,雾化效果与试验台喷嘴标定参数基本相同,雾化效果满足预期。由图3(b)可知,随着尿素水溶液的持续喷射,在喷射压力的作用下,喷束贯穿距离不断增加;在喷孔附近,尿素液滴直径约为36 μm,喷雾液滴在排气的作用下向催化剂方向流动,随着高温排气的持续加热,液滴直径不断减小,直至完全转化为尿素蒸气;在催化剂入口截面出,喷雾液滴直径均在40 μm以下,多数液滴直径为10~30 μm。

在排气方向,随喷雾贯穿距离的不断增大,喷雾液滴分布范围越来越广,从喷嘴至扩张段入口,喷雾液滴整体呈圆锥分布。这主要是液滴在运动过程中不断受到随机气动干扰力所致[9]:刚离开喷孔的液滴粒径较大,惯性和动量也大,气动力对液滴运动的扰动相对较小,液滴可保持其轴线流动运动轨迹。随着高温排气的持续加热,大液滴破碎为小液滴,液滴的惯性和动量也随之变小,容易受到随机气动干扰力的影响而向四周扩散。在催化剂入口处,喷雾液滴分布为椭圆形,扩张段左右两侧出现液滴撞壁现象,粘附在管壁表面的尿素液滴容易形成结晶,阻塞管路和催化剂,使系统压降上升。

|

图 3 喷雾雾化效果 Fig. 3 Spray atomization effect |

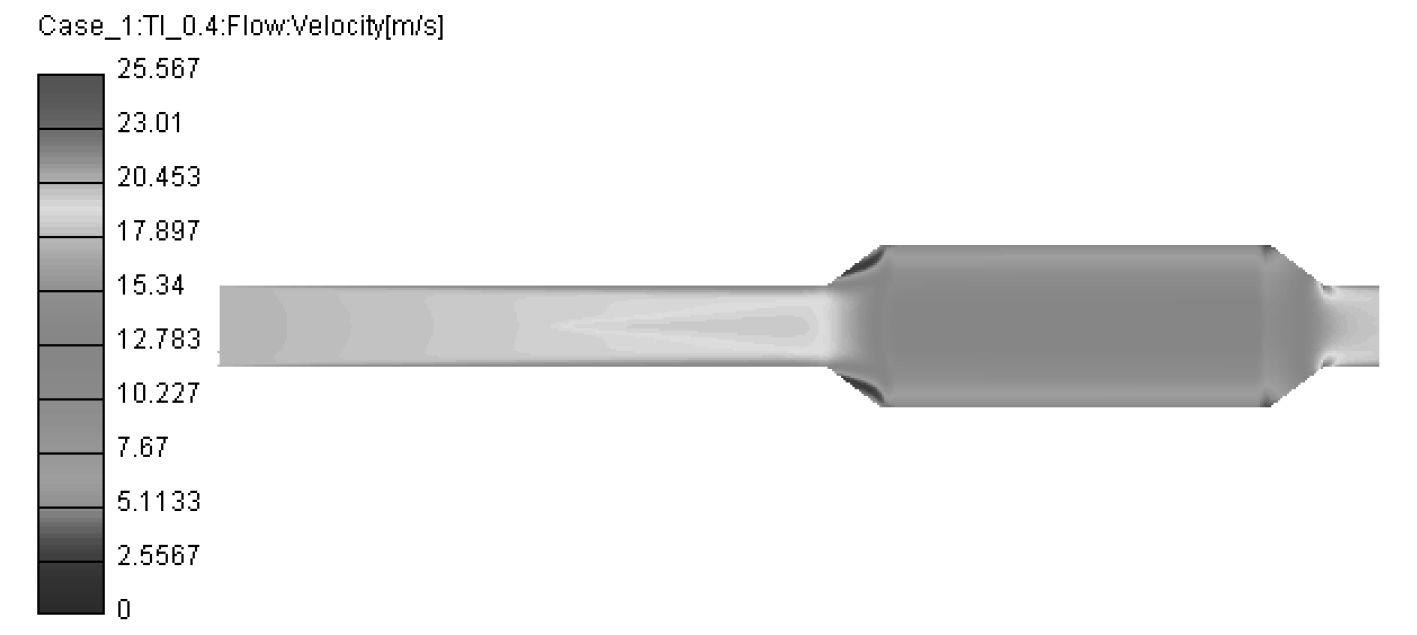

图4和图5分别为喷雾结束时催化反应器内部X-Y切面及Y-Z切面速度矢量图。

|

图 4 0.4 s时X-Y切面速度分布 Fig. 4 Z-Cut velocity analysis at 0.4 s |

|

图 5 0.4 s时Y-Z切面速度分布 Fig. 5 X-Cut velocity analysis at 0.4 s |

由图4可知,当排气进入排气管后,排气流速在排气管横截面分布均匀,排气方向保持一致。当排气流经扩张段时,由于扩张段横截面积逐渐增加,一部分排气向Y轴方向扩散;一部分排气由于催化剂入口截面阻力在入口截面附近绕流,形成涡流;由于催化剂孔道的原因,排气在催化剂入口界面流动分离,造成排气在催化剂入口界面出现明显的流速下降;另一方面,排气流速沿扩张段逐渐下降,在扩张段进出口处尤为明显。排气进入催化剂后速度明显低于排气管流速,但气流平稳,速度分布均匀。

由图5可知,在排气管内,由于排气与壁面流动摩擦的原因,在排气管横截面处,流速呈环形分布,速度由中心向四周逐渐降低。

4 喷射系统结构参数优化本节将使用控制变量法依次对喷嘴孔数、扩张段长度、喷嘴距首层催化剂的距离进行优化,从而获得一组最优的喷射系统结构参数。由于计算时间有限,本文选取的尿素热解活化能较低,以期在较短时间内生成大量氨气,氨气局部浓度较实际情况偏高,但氨气的扩散和分布规律与喷束一致,因此,本节主要从氨气的分布范围和扩散过程对仿真结果进行分析。

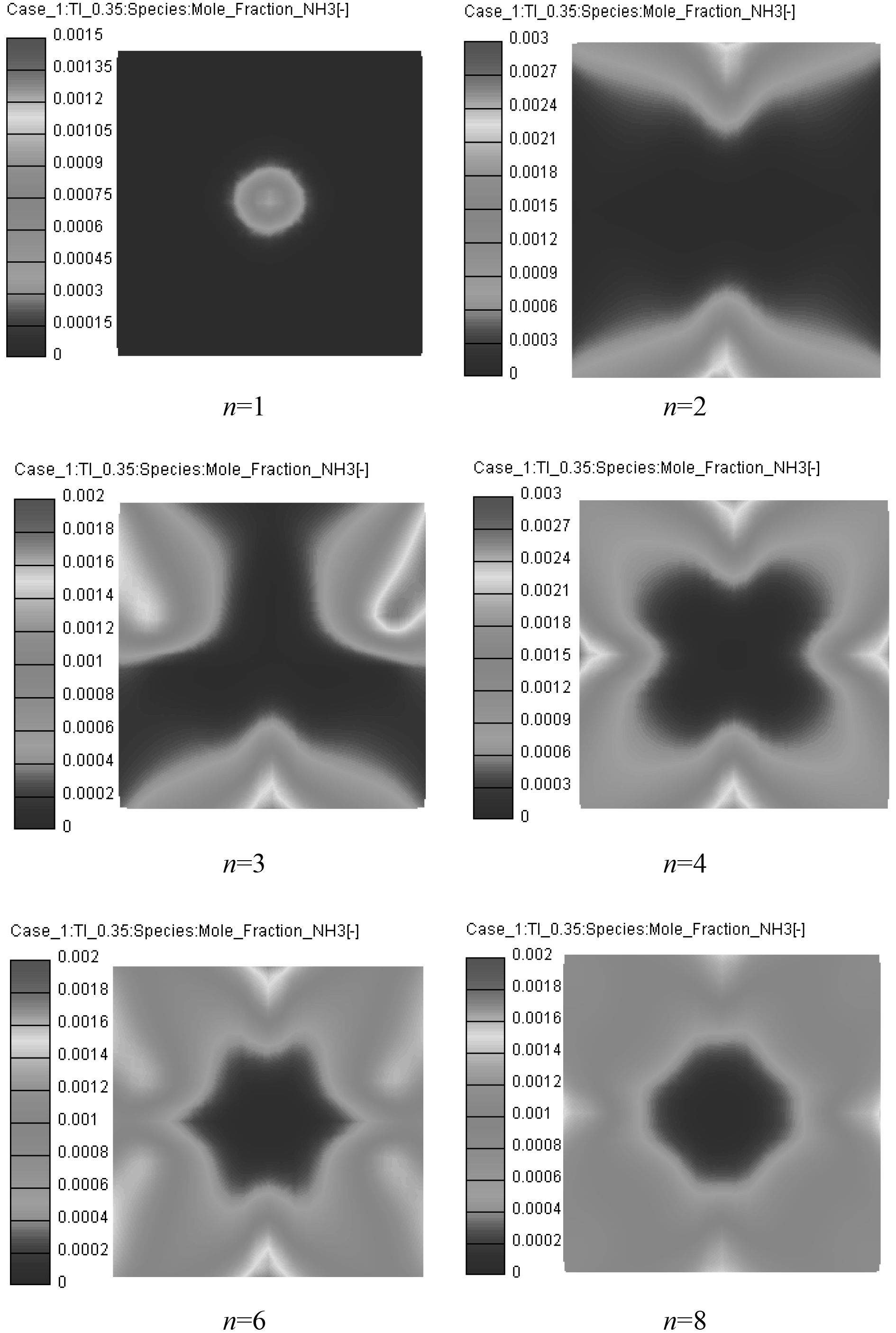

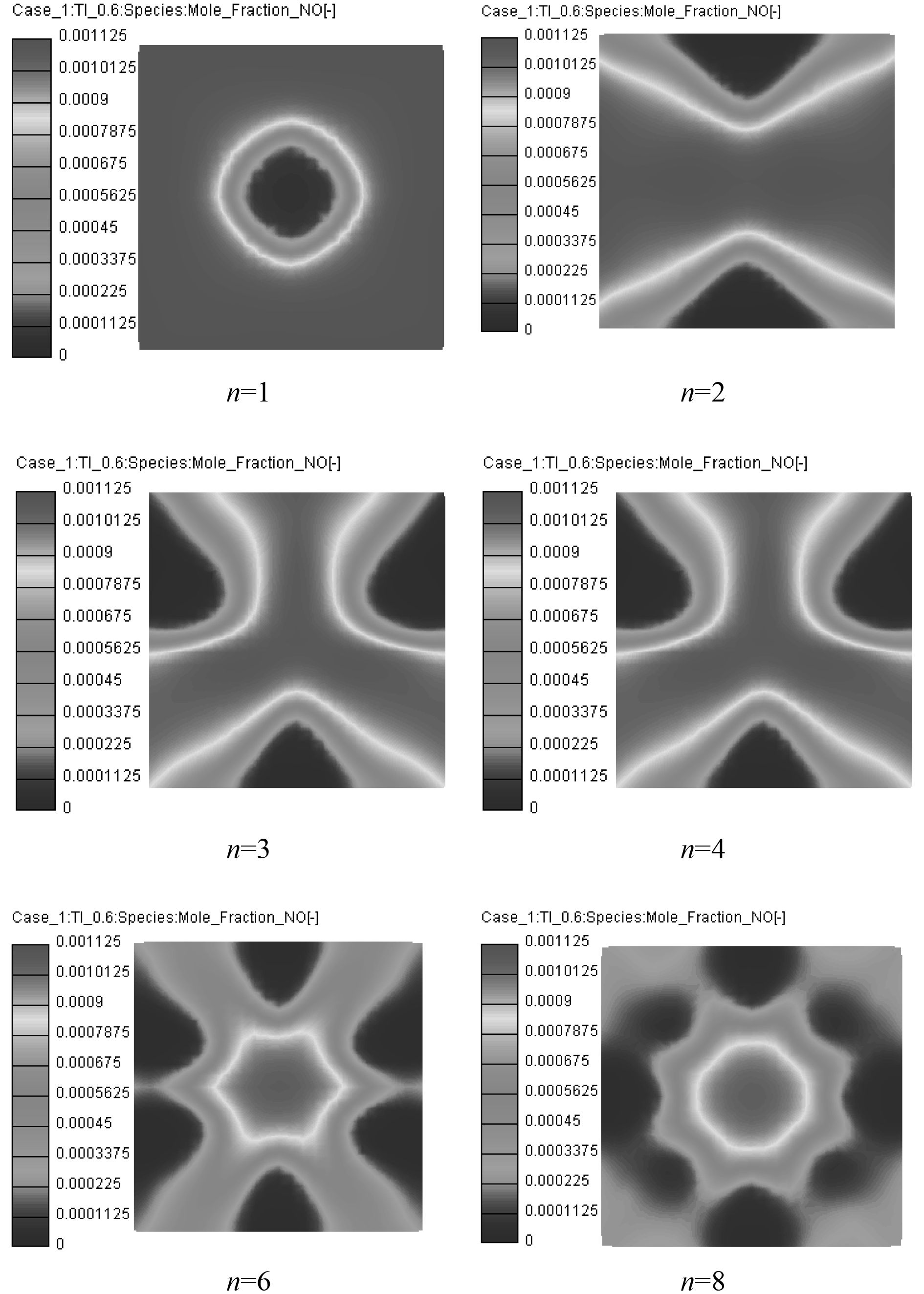

4.1 喷嘴孔数喷嘴的喷孔数直接影响着尿素水溶液喷雾雾化效果,以及氨气与氮氧化物混合的均匀性。由于径向喷射的尿素初始速度方向与排气流动方向正交,合成速度有利于尿素溶液沿径向的扩散分布,雾化效果优于轴向喷射[10 – 11],因此,本文仅对1孔喷嘴采用轴向喷射,2孔、3孔、4孔、6孔、8孔采用径向布置的喷孔进行研究。保持其他结构参数不变,分别对1孔、2孔、3孔、4孔、6孔、8孔的喷嘴进行建模分析。图6及7分别为0.35 s时催化剂入口NH3浓度分布和0.6 s时催化剂出口NO浓度分布。

|

图 6 喷嘴喷孔数对NH3分布均匀性的影响 Fig. 6 The mole fraction of NH3 at catalyst inlet section with different injector holes |

|

图 7 不同喷嘴在催化剂出口NO浓度分布 Fig. 7 NO concentration distribution at catalyst outlet section with different injector holes |

图6为SCR反应器催化剂入口截面氨气分布云图,该图较直观地反映了氨气的分布均匀性。在喷射速率相同的情况下,喷孔数量越多,目标截面处的浓度场分布越均匀,氨气的扩散区域也越大。

|

图 8 喷嘴孔数对NOx转化率的影响 Fig. 8 Effection of injector holes number to NOx conversion |

图8为0.6 s时不同喷孔数目对SCR系统NOx转化率的影响。喷孔数目为1时,SCR系统NOx转化率最低,这主要是由于喷雾扩散范围小,氨气与排气混合不均匀;喷孔数在从1孔变为2孔时,NOX转化率明显上升,由15%上升至35%;随着喷孔数目的增多,SCR系统NOx转化率不断上升,但涨幅不断缩小,8孔时SCR系统NOx转化率有最大值72%。

原因分析:喷孔的数目影响喷雾形状及氨气分布的均匀性,进而影响SCR系统脱硝性能。当喷孔数为1和2时,氨气在排气管截面的分布均匀性差,无法与氮氧化物充分混合,造成系统脱硝性能下降及氨泄漏;随着喷孔数量的增加,氨气沿周向的分布范围不断扩大,氨气分布越均匀,SCR系统NOx转化率越高。当喷孔数目为8时,氨气分布均匀性达到较高水平,喷孔数目再增加,对SCR系统脱硝性能的改善不再明显。考虑喷嘴孔数与加工成本的关系,本文选用8孔径向喷嘴。

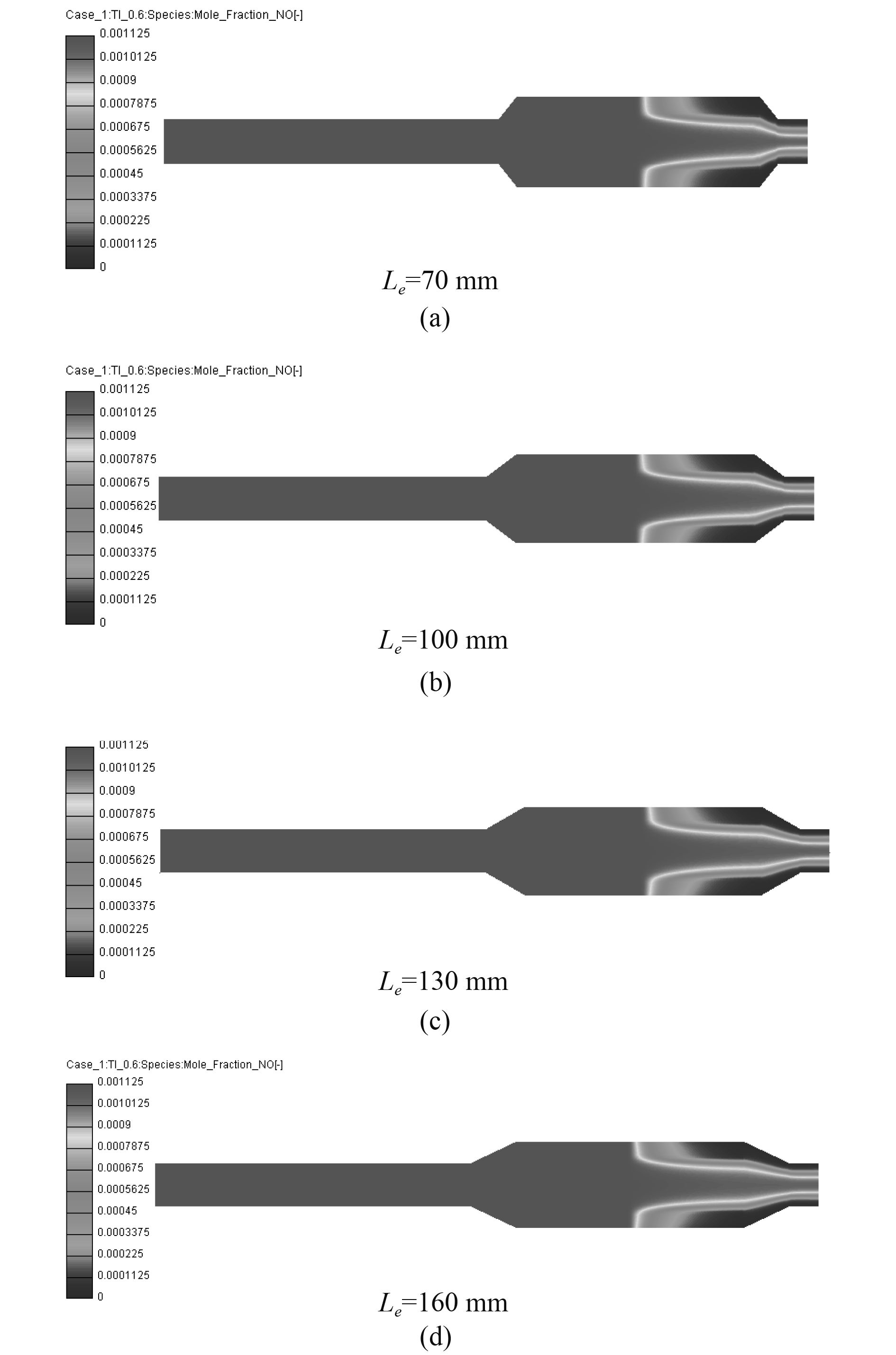

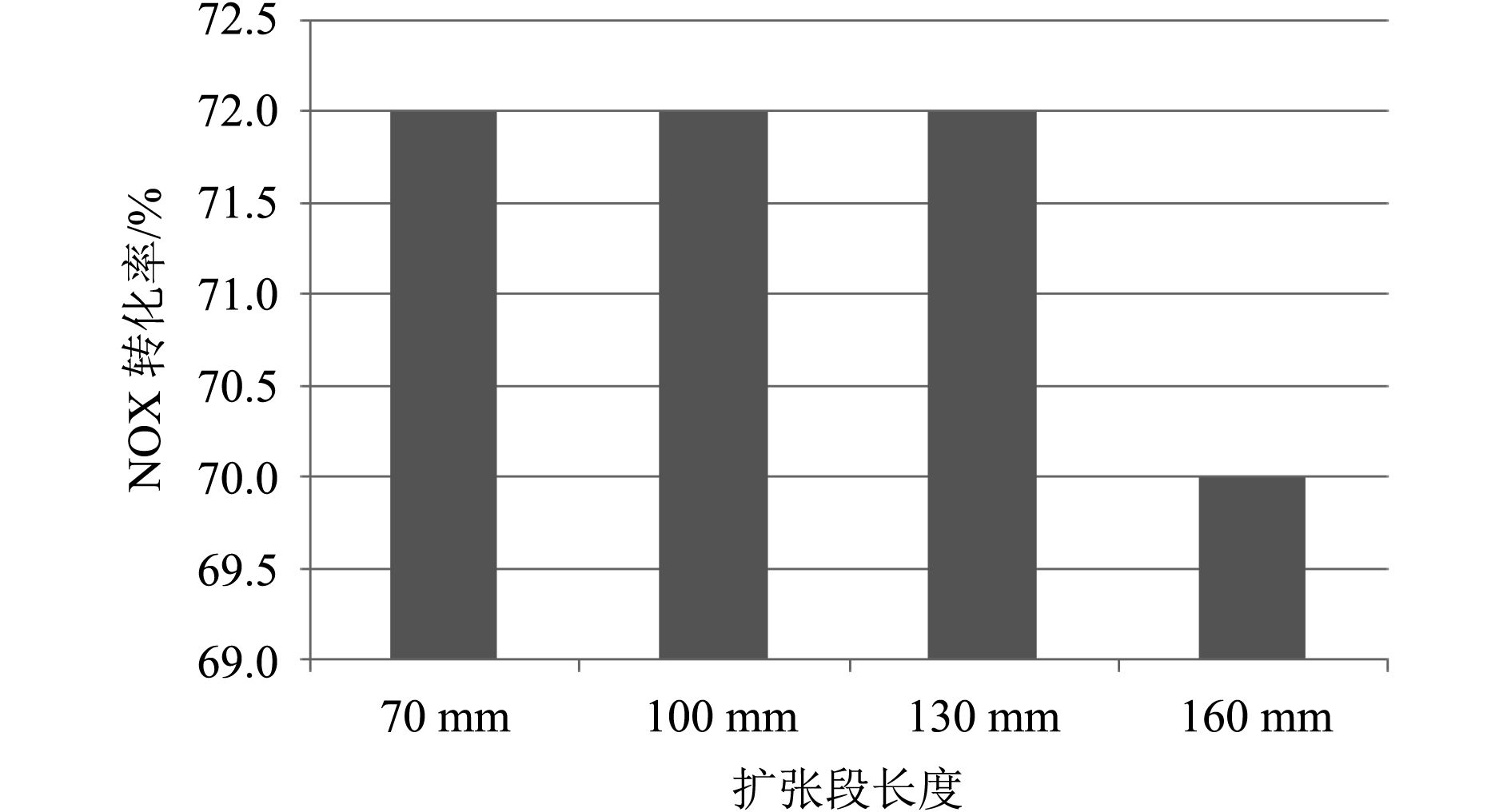

4.2 扩张段长度扩张段长度的变化对催化反应器内部流场的分布有一定影响。基于以上优化结果,本节对扩张段长度Le分别为70 mm,100 mm,130 mm,160 mm的4组催化反应器建立1:1比例模型并进行分析,结果如图9所示。

|

图 9 扩张段长度为70 mm,100 mm,130 mm,160 mm时目标截面处NO浓度分布 Fig. 9 NO concentration distribution at catalyst inlet section with 70 mm, 100 mm, 130 mm, 160 mm in expanded part |

|

图 10 扩张段长度对NOX转化率的影响 Fig. 10 Effect of the expanded part length to the conversion rate of NOX |

由图9和图10可知:扩张段长度对氨气在催化剂入口截面的分布、催化反应器的脱硝性能影响不大。通过对排气的流动及NOx转化率的分析,本文选取扩张段的长度为130 mm。

4.3 喷嘴距首层催化剂的距离喷嘴距首层催化剂入口截面的距离是SCR喷射系统的重要结构参数之一。在排气流速一定的情况下,液滴在排气管内的滞留时间由喷嘴距首层催化剂入口截面的距离决定,距离太短,留给尿素蒸发、热解和异氰酸水解反应的时间不足,氨气生成量偏低,导致SCR催化反应器脱硝率降低;另一方面,未热解的尿素会附着在排气管壁和催化剂入口,造成催化剂堵塞,催化反应器脱硝性能进一步降低,同时排气压力升高,恶化柴油机燃烧工况。一般来说,距离越长,催化反应器脱硝性能越好,而实际应用中,由于柴油机装船空间有限,通常会限制反应器前排气管长度以达到安装要求。因此,合理的喷嘴位置对SCR系统尤为重要。

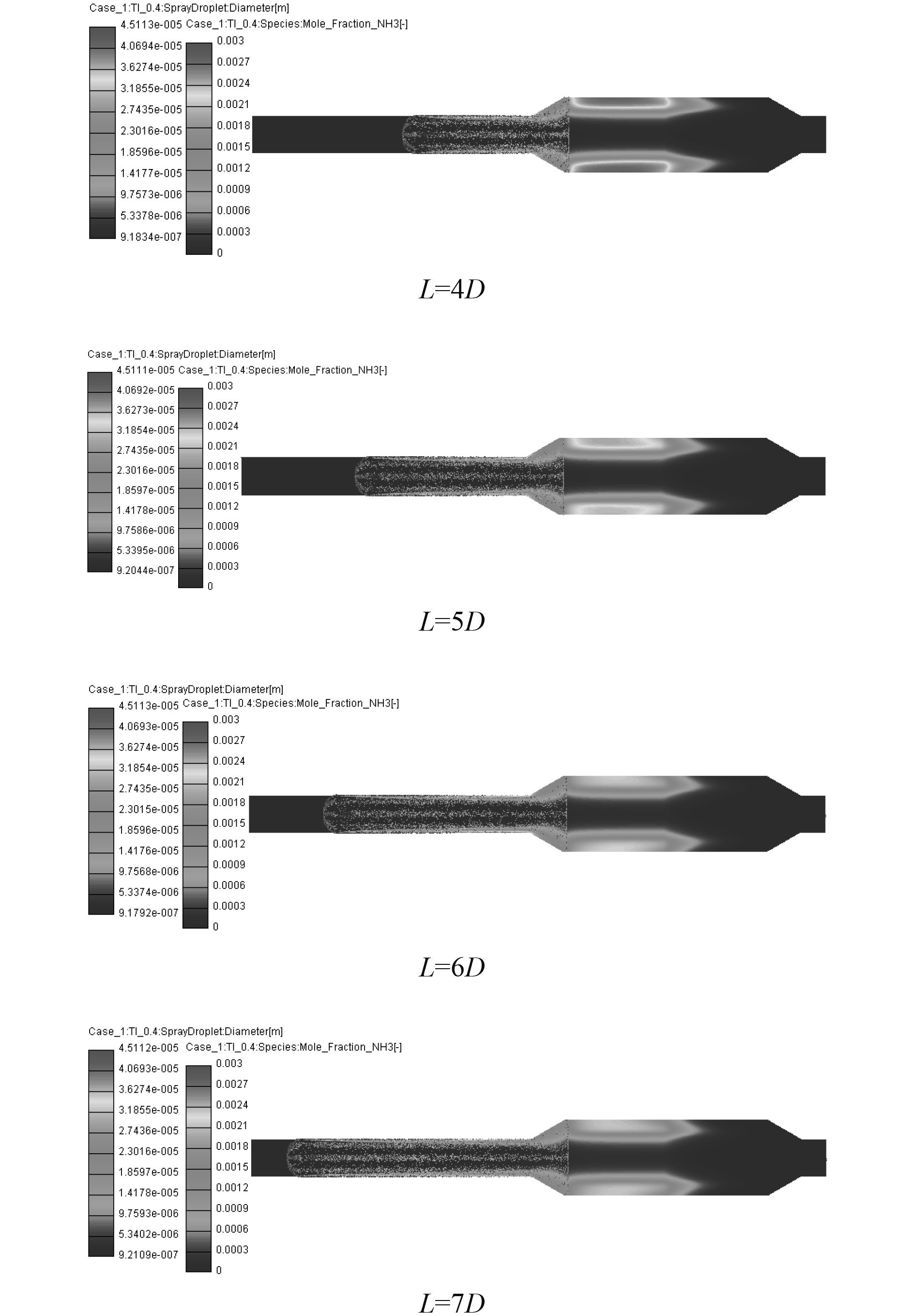

目前试验台喷嘴距首层催化剂入口截面的距离约为4D(D为排气管的直径,即15 cm)。由相关文献可知,喷嘴距首层催化剂入口截面的最佳距离为4D~8D[12]。结合试验台排气管实际长度,移动喷嘴位置,依次选取距离为4D,5D,6D,7D时进行建模仿真,分析不同距离对SCR系统的影响,结果如图11所示。

|

图 11 喷嘴到首层催化剂入口距离对喷雾液滴及NH3浓度分布的影响 Fig. 11 Effection of distance between injector and first catalyst layer inlet section to spray droplet and NH3 concentration distribution on specified section |

当喷嘴距首层催化剂入口截面的距离为4D时,氨气主要集中在排气管周围,分布范围小,向催化剂中心处扩散效果差;随着距离的增加,喷雾液滴与排气之间的混合空间及混合时间不断增大,两者混合更加充分,尿素热解更加完全,喷雾的扩散范围变广,氨气的分布越来越均匀。当距离为7D时,由于扩张段部分涡流作用较为强烈,尿素溶液喷雾液滴的热解过程变差。因此,所以喷射距离L宜选5D或6D。

|

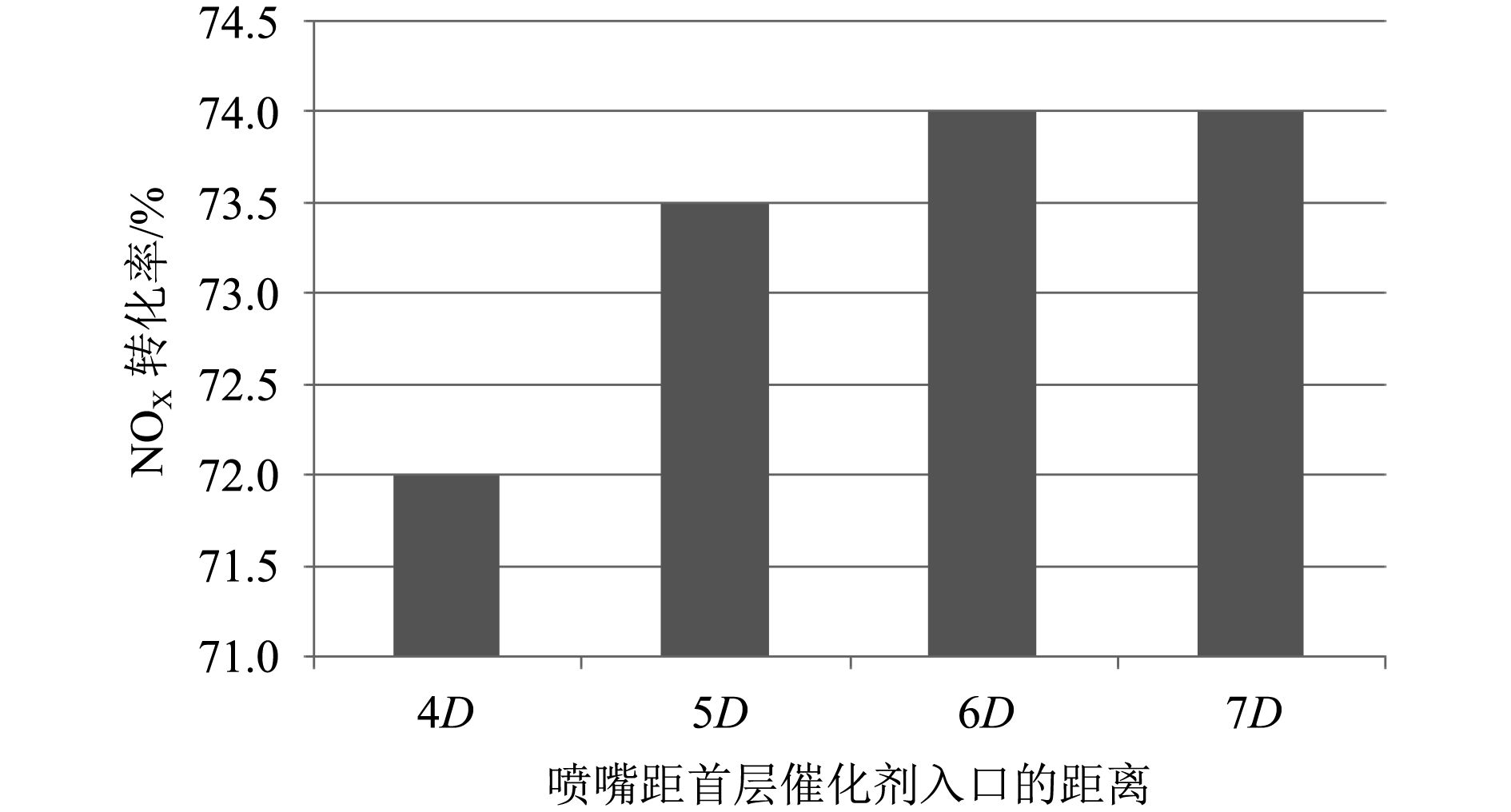

图 12 喷嘴到首层催化剂入口距离对NOX转化率的影响 Fig. 12 Effection of distance between injector and first catalyst layer inlet section to the NOX conversion |

图12为喷嘴至催化剂入口距离对NOx转化率的影响。当喷嘴至催化剂入口距离从4D增加到6D的过程中,NOx转化率逐渐增加。这是由于随着距离的增加,尿素液滴蒸发热解越完全,残余喷雾液滴质量越小,生成的氨气与排气的混合越均匀,NH3与NOx反应越充分。当距离由4D增大为5D时,NOx转化率上升明显,之后距离的增加对NOx转化率的影响减弱。当距离为6D时,氨气浓度场分布较均匀且系统NOx转化率最大,因此,选取6D作为优化后的距离。

5 结 语1)对压力场进行分析,得出SCR系统压降主要源自催化剂局部压力损失;通过喷雾粒径分布云图,分析了液滴雾化过程及规律;速度分布云图则直观显示了SCR催化反应器内排气的流速分布。

2)本文在柴油机处于75%负荷稳定工况、排气温度450 ℃、氨氮比为1.2的前提下,采用控制变量法,以NOX转化率为优化标准,对喷射系统结构参数进行优化,得出一组最优的结构参数:喷嘴孔数为8孔,扩张段长度为130 mm,喷嘴距催化剂入口截面的距离为6D。

3)对碰壁现象进行分析。本文由于条件有限并未考虑喷雾液滴的碰壁现象,后续仿真可以在现有模型的基础上添加碰壁模型。

| [1] | 丁佩磊. 基于模型的柴油机SCR尿素喷射控制策略的研究[D]. 上海: 同济大学, 2014. |

| [2] | 朱元清. 船舶柴油机SCR系统反应动力学试验与模拟计算研究[D]. 哈尔滨: 哈尔滨工程大学, 2014. |

| [3] | 李鑫. 柴油机SCR催化剂结构尺寸优化研究[D]. 大连: 大连海事大学, 2014. |

| [4] | 孙毅. 柴油机Urea-SCR喷射系统仿真与结构优化设计[D]. 大连: 大连海事大学, 2014. |

| [5] | 丁祖荣. 工程流体力学[M]. 北京: 机械工业出版社, 2013. |

| [6] | 魏南. 气液两相流喷嘴的射流雾化机理的研究[D]. 济南: 山东建筑大学, 2014. |

| [7] | 刘淼. 船舶柴油机SCR系统仿真及试验研究[D]. 哈尔滨: 哈尔滨工程大学, 2012. |

| [8] | 耿见宇, 肖飞, 沈飞翔, 等. 船用柴油机SCR系统反应器单元压力损失研究[J]. 机械制造与自动化, 2016(4): 78–80. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=jxzzyzdh201604024 |

| [9] | 郑艳. 气助雾化喷嘴结构对煤油雾化影响的CFD研究[D]. 南京: 南京航空航天大学, 2011. |

| [10] | JEONG S J, LEE S J, KIM W S. Numerical study on the optimum injection of urea–water solution for SCR DeNOx system of a heavy-duty diesel engine to improve DeNOx performance and reduce NH 3 slip[J]. Environmental Engineering Science, 2007, 25(7): 1017–1135. |

| [11] | 郑清平, 沈雅萱, 张杰忠, 等. 柴油机Urea-SCR喷射系统结构参数对NOx转化率的影响[J]. 内燃机工程, 2013, 34(6): 31–35. |

| [12] | 齐龙飞. 船用SCR系统催化器结构的设计研究[D]. 大连: 大连海事大学, 2012. |

2018, Vol. 40

2018, Vol. 40