转管自动炮主要利用其高发射率、高密集度、高可靠性参与现代空战和承担水面舰艇的末端防空反导使命,转管自动炮在研制、改进和使用过程中对零部件疲劳寿命问题研究不断重视。某内能式转管自动炮是基于火药气体发动机的原理工作的,弹丸发射后,炮管内的火药燃气依次从每个炮管上的导气孔交替进入气缸前、后工作腔,推动气缸内活塞进行往复运动,活塞的往复运动又经后盖组的曲柄连杆机构转换成身管组的旋转运动。该内能式转管自动炮在某次射击试验时出现了活塞杆断裂现象,导致射击循环无法正常进行,严重影响转管自动炮战斗力的充分发挥,也引起了专家组及设计者对活塞杆强度及疲劳问题的高度重视。

疲劳失效问题往往是在机械系统运行过程中突然发生的,很难被及时发现,难以实现有效的预防性维修。在转管自动炮射击循环过程中,活塞杆直接承载着火药燃气的脉冲作用力,工作环境恶劣,测试人员又难以直接观察和测量脉冲载荷。传统的测试和计算方法难以直接用于活塞杆失效分析,借鉴经验进行判断不够准确。因此,如何进行理论分析及运用科学的仿真手段来解释活塞杆的断裂及预测它的疲劳寿命,为活塞杆的结构改进提供理论参考。

易当祥等[1]对自行火炮行动系统扭力轴进行疲劳仿真,运用MM(modified miner)法则和EM(elemental miner)法则对材料疲劳特性进行修正,对比得出MM法则对疲劳曲线的编辑更为合理。袁菲对火炮传动系统中齿轮的疲劳寿命进行研究,预测了齿轮的寿命次数。胡慧斌[2]对冲击载荷作用下抽筒子疲劳寿命进行预测,基于协调仿真得到载荷谱及危险部位应力谱,利用材料的S-N规律说明武器关重件疲劳分析的一般流程。但上述研究均没有涉及关重件运动特性的理论分析,忽略了自身惯性力对疲劳寿命的影响,本文对试验中活塞杆断裂原因进行了材料的理化分析,对活塞杆强度进行了有限元校核,再用仿真技术预测活塞杆的疲劳寿命。

1 转管自动炮结构原理[3]内能式转管自动炮是将多根身管(一般3~11根)在圆周方向均匀排列,并固定在一炮尾上,每根身管配有一套机心组件,机心组件位于机匣的纵向导槽内,身管组共用一个开锁器和闭锁器。工作时弹丸发射后,炮管内的火药燃气依次从每个炮管上的导气孔交替进入气缸前、后工作腔,推动气缸内的活塞进行往复运动。活塞的往复运动又经后盖组的曲柄连杆机构转变成身管组的旋转运动,每个机心上方有机心滚轮与螺旋曲线槽相配合,机心组件随着机匣旋转的同时,机心滚轮在曲线槽的作用下带动机心组件在机匣的纵向导槽内作前后往复运动,借以完成输弹、闭锁、击发、开锁、抽筒、抛筒等自动机的射击循环动作,如图1所示。

|

图 1 转管舰炮内部结构图 Fig. 1 Internal structure diagram of the revolver |

损伤零部件如图2所示,一个是活塞杆后部断裂,一个是前活塞挤压塑性变形,两者均为该自动炮借用件,其损坏有着因果关系。一是过载,活塞杆上有非正常阻力,使其内部应力超出强度极限后断裂;二是疲劳,射击时,活塞杆后部在交变载荷累计循环作用下断裂。根据检查情况和理化分析结果,上述故障的原因有以下几点,故障树如图3所示。

|

图 2 断裂活塞杆及啃伤前活塞 Fig. 2 Break piston rod and bite the piston |

|

图 3 原因分析故障树 Fig. 3 Cause analysis of fault tree |

外界原因造成活塞杆突然受力增大,造成其内部应力大于强度极限后断裂。自动机在与供弹机构分离后手动摇出膛内弹药,说明自动机在故障后无卡滞;从停射后检查供弹系统来看,供弹线路上炮弹是松弛的,无卡紧现象,说明供弹系统无卡滞。

经取样分析材料各元素含量符合GJB2720-96中45CrNiMoVA的规定,可排除该因素;尺寸对照图纸尺寸检查,断口附近相关尺寸均满足要求,可排除该因素;热处理实测硬度值超出了图纸规定的上限,理论上会降低韧性,是产生脆断的不利因素,会影响疲劳寿命;经某材料所理化分析得出没有氢脆的断口特征,可排除该因素。

3 活塞杆仿真分析计算 3.1 活塞杆受力计算由内能自动机导气孔理论设计知,气室内的压力最大值为

| $\begin{split}{F_{\max }} &= {P_{\max }} \times S = 39.8 \times {10^6} \times 1.358 \times {10^{ - 3}}=\\ & 5.41 \times {10^4}{\rm{N}}\text{。}\end{split}$ |

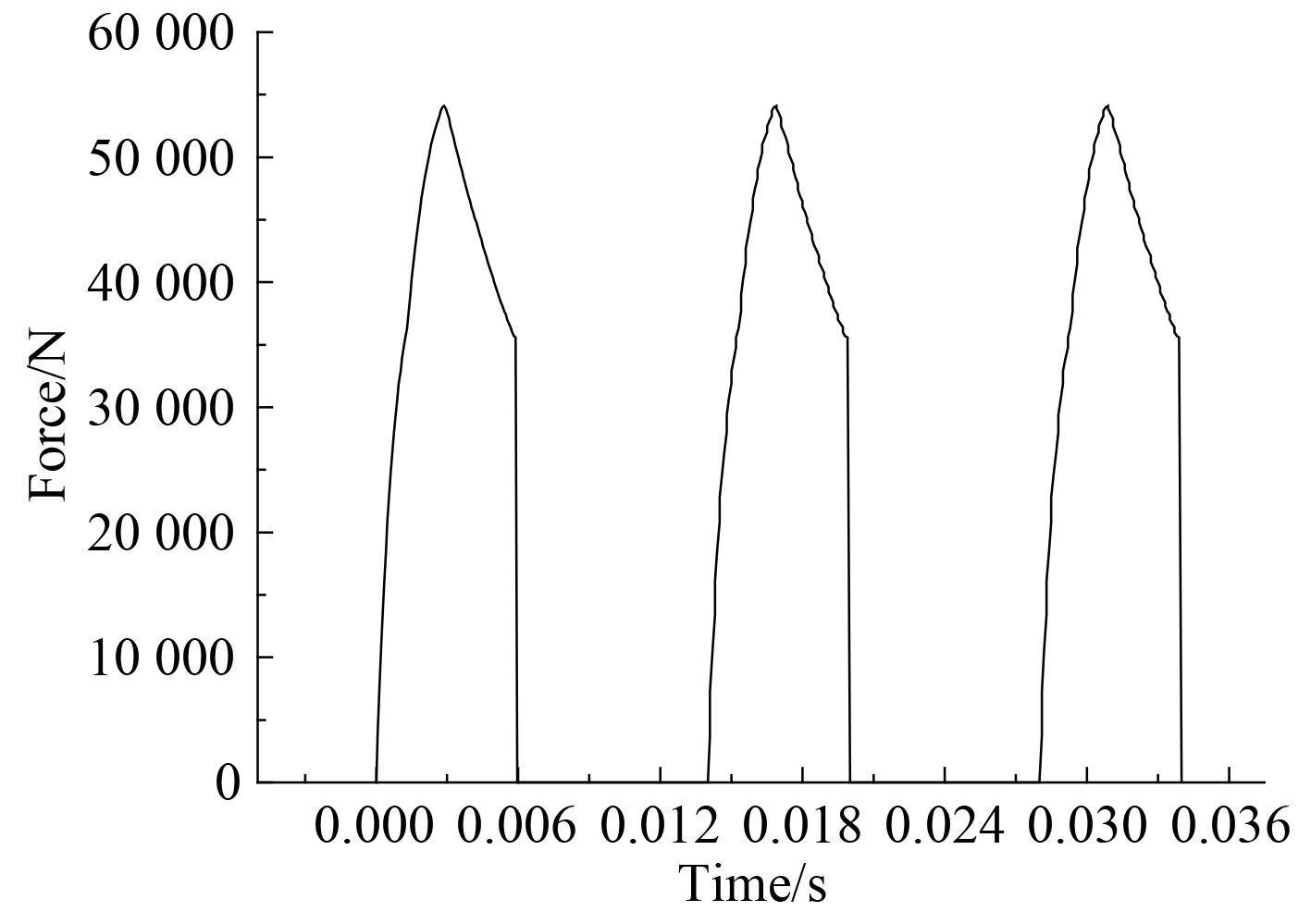

实际上,活塞的受力为随时间变化的动载荷,且该载荷按一定的周期(该周期由射速决定)单向加载,如图4所示。

|

图 4 活塞杆上脉冲载荷示意图 Fig. 4 The impulse load diagram on the piston |

已知活塞杆材料为45CrNiMoVA,根据机械性能数据手册和公式

即可求得:

所以应力范围为:

线段1的斜率

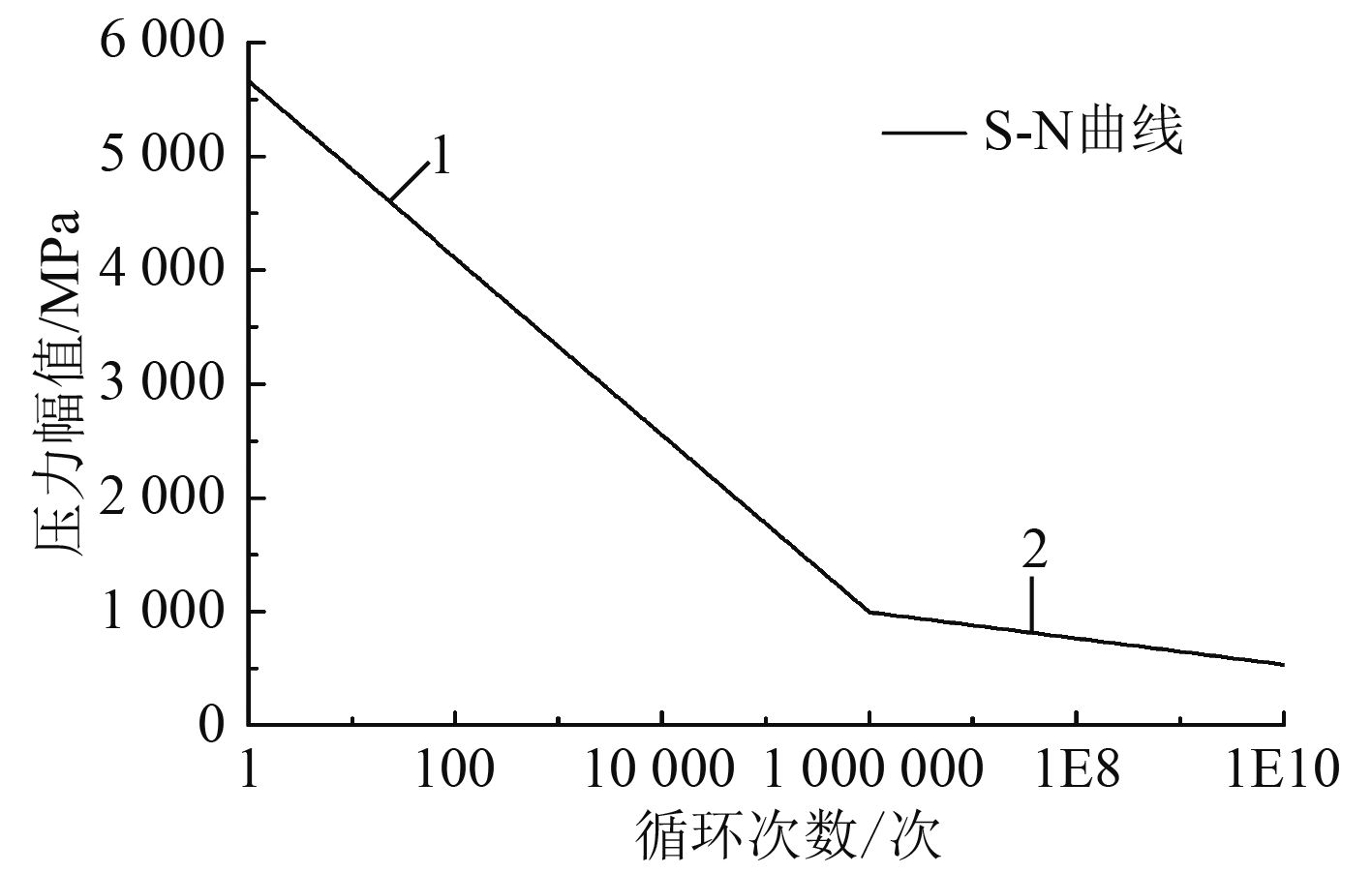

45CrNiMoVA钢在90%存活率下疲劳性能的相关参数见表1,对疲劳极限以下的载荷应用MM法则(Modified Miner Rule,MM法则)进行修正,得到材料的S-N曲线[6]如图5所示。

|

|

表 1 45CrNiMoVA钢在90%存活率下疲劳性能参数 Tab.1 Fatigue performance parameters of 45CrNiMoVA steel in 90% survival rate |

|

图 5 90%存活率下的S-N曲线 Fig. 5 The S-N cure of 90% survival |

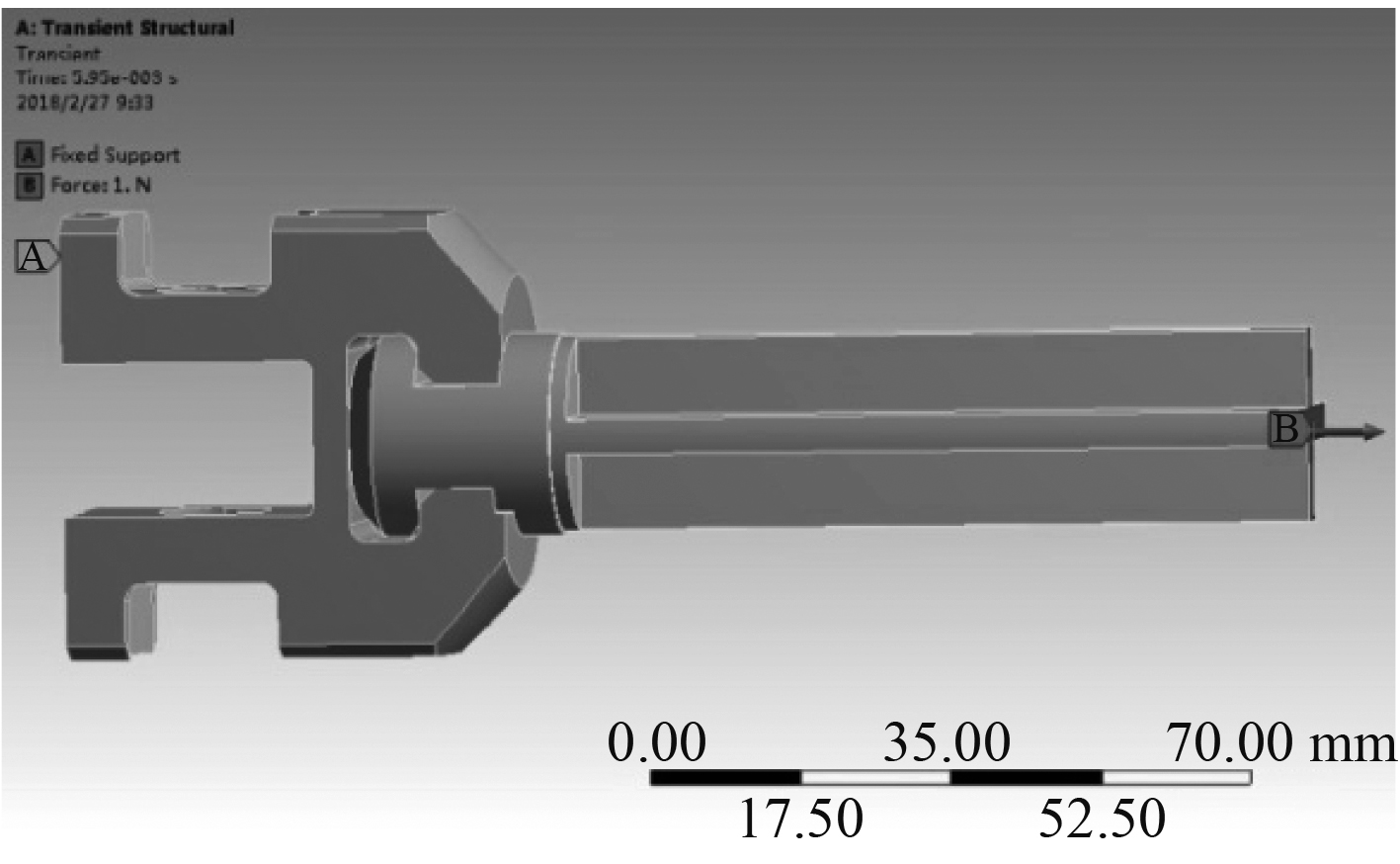

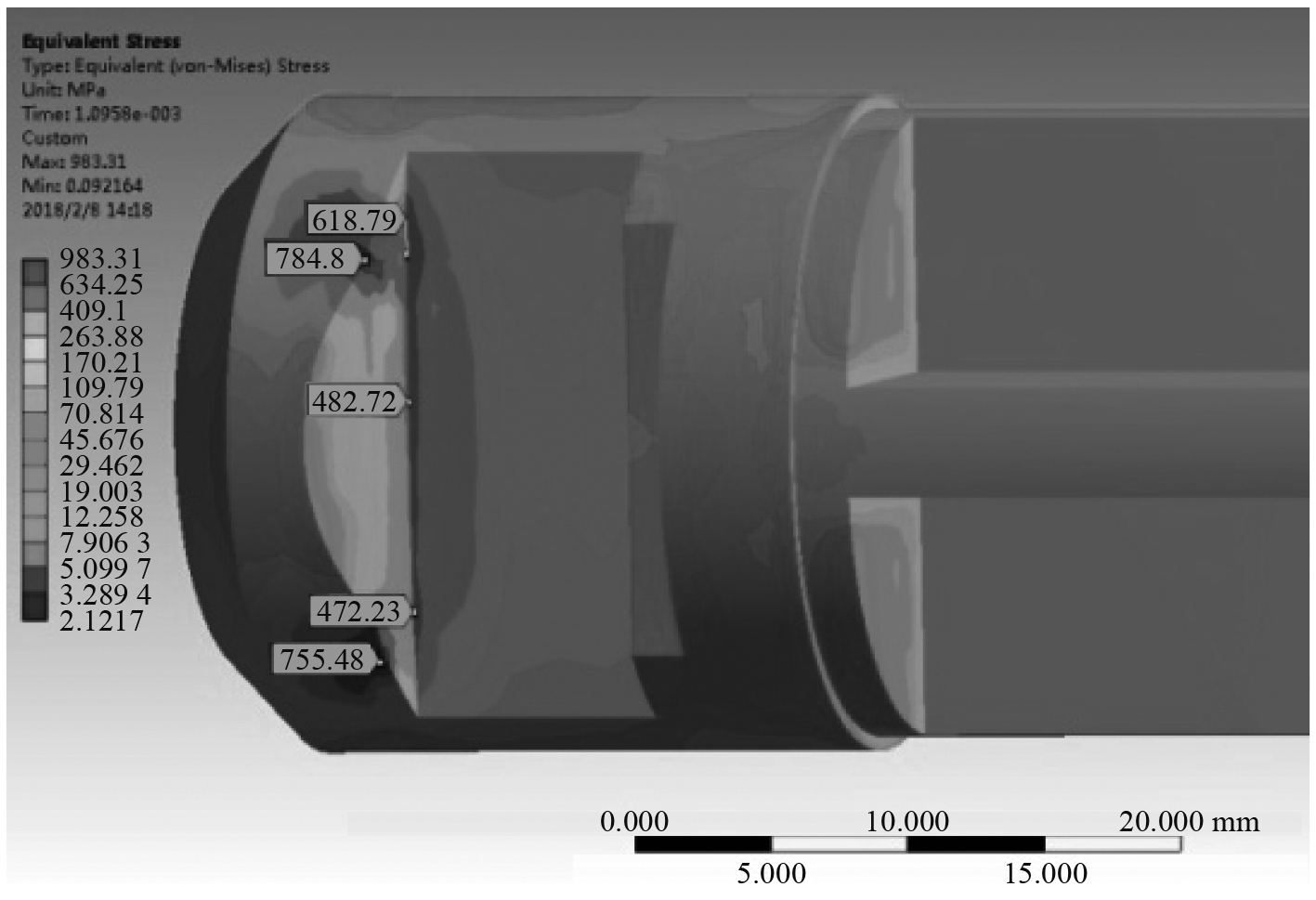

在Creo中根据图纸尺寸建立活塞杆及托架的实体模型,运用Workbench瞬态分析模块模拟活塞杆在工作载荷下的状态并进行强度分析。活塞杆及托架的网格划分采用六面体结构化网格,有利于提高计算精度如图6所示。仿真的边界条件是托架的底端面固定,活塞杆的前端面受冲击载荷拉力,活塞杆与托架间采用摩擦接触,摩擦系数取0.1,如图7所示。经仿真分析得到活塞杆的等效应力云图如图8所示,从图中可看出应力较大部位与图3中活塞断裂部位相一致,说明此处强度相对较弱,循环寿命较小。

|

图 6 网格划分 Fig. 6 Mesh generation |

|

图 7 边界条件 Fig. 7 The boundary conditions |

|

图 8 在炮膛合力作用下的等效应力云图 Fig. 8 The equivalent stress cloud diagram under the action of the gun bore |

在Creo中按照图纸尺寸建立内能式转管舰炮活塞杆的三维实体模型,基于Ansys Workbench瞬态分析模块,模拟活塞杆在工作状态时,承受炮膛合力工况下的等效应力强度;将仿真结果与Ncode疲劳寿命预测软件相协同[5],计算编辑45CrNiMoVA钢在90%存活率下的疲劳寿命S-N曲线,建立活塞杆疲劳寿命预测流程如图9所示。

|

图 9 Ncode中活塞杆疲劳寿命预测流程 Fig. 9 Prediction of fatigue life of piston rod in Ncode |

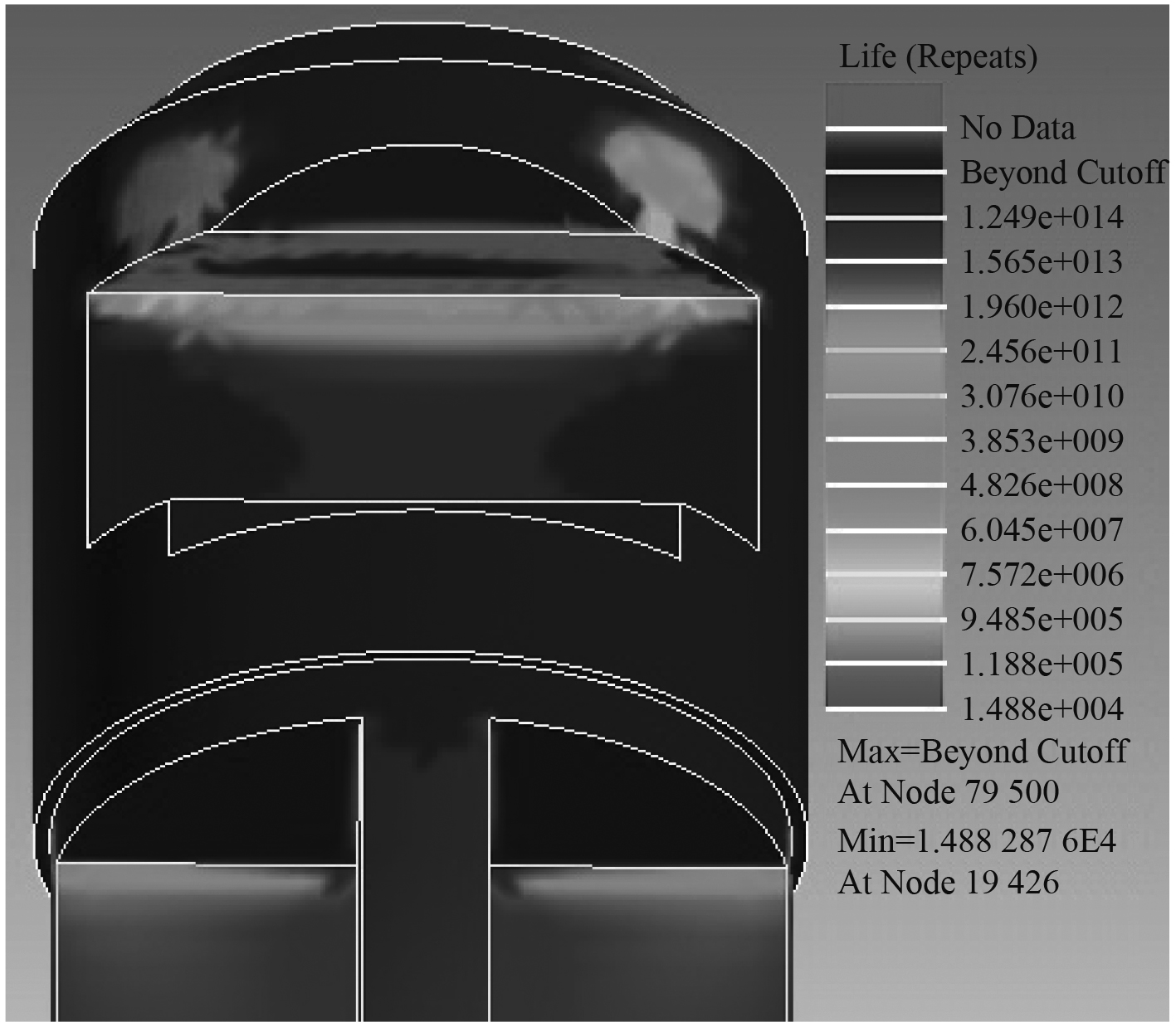

通过仿真计算,得到活塞杆在炮膛合力工况下的疲劳寿命云图如图10所示,可知活塞杆在强度薄弱部位(图3中的断裂部位)的寿命为14 880次循环。而该型内能式转管舰炮活塞杆的设计寿命为9 000次循环,寿命的安全系数为1.65,完全满足该型转管舰炮活塞杆的设计需要,说明疲劳寿命不足不是该活塞杆断裂的原因。

|

图 10 活塞杆寿命云图 Fig. 10 Piston rod life chart |

送检的活塞杆在一端头的2个矩形槽R处发生断裂,活塞杆略有弯曲变形;2个断口与轴向成45°角,均经过端面中心孔底部,其中一断口扩展到端面,为先断裂,如图3所示。2个断口均起源于R处,为一线段,除附近有少量浅色磨损的月牙形断口区外,扩展区有明显放射状花样,理化分析结果如图11所示。

|

图 11 理化分析结果 Fig. 11 Physical and chemical analysis results |

从断口分析来看,放大检查断口形貌虽可见有疲劳源、疲劳扩展区、瞬断区等疲劳断裂特征,但疲劳扩展区非常小,未经放大肉眼难以看出。根据2个经过工厂鉴定试验全寿命考核过的活塞杆理化分析结果看,二者在圆角根部也有微裂纹产生,因此,疲劳产生的微小裂纹不应是本次活塞杆瞬断的根本原因。瞬断应在扩展区损失面积较大,剩余面积上承担的应力增大到材料的强度极限以上时才会发生。另外,疲劳断裂不会使前活塞被挤压塑性变形,且表面不会有铜色。

综合上述分析结果,在排除了故障树中其他因素后,异物卡住前活塞是本次故障的根本原因。

5 结 语不规则零件在恶劣工况下的疲劳寿命预测是传统方法难以解决的,本文针对内能式转管舰炮活塞杆断裂为契机,通过建立活塞杆断裂原因分析的故障树,排除了自动机卡滞、供弹系统卡滞、生产不合理等因素后,重点对活塞杆设计寿命进行了预测。通过内弹道计算得到活塞杆在工况载荷下的循环脉冲力、由Miner修正准则的MM法则计算并编辑了活塞杆材料45CrNiMoVA钢的疲劳寿命S-N曲线、采用Ansys瞬态分析模块计算了活塞杆在载荷工况下的强度;最后采用先进的疲劳寿命评估软件预测了活塞杆的循环寿命[9 – 10],并结合断口材料的理化分析,最终排除了活塞杆断裂是设计寿命不足的因素,从而异物卡滞是活塞杆断裂的唯一原因。本文活塞杆断裂原因分析过程中,所采用的分析思路、仿真手段、实验方法等对工程同类问题的解决具有一定的借鉴作用。

| [1] | 易当祥, 刘春和, 吕国志, 等. 自行火炮行动系统关重件的疲劳寿命仿真[J]. 兵工学报, 2007, 28(2): 138–143. http://cdmd.cnki.com.cn/Article/CDMD-10699-2007035464.htm |

| [2] | 胡慧斌, 候晓锋, 曹立军, 等. 冲击载荷作用下抽筒子疲劳寿命预测与试验验证[J]. 火炮发射与控制学报, 2014, 35(3): 68–73. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=hpfsykzxb201403015 |

| [3] | 薄玉成, 王惠源, 李强, 等. 自动机结构设计[M]. 北京: 兵器工业出版社, 2009: 25–29. |

| [4] | 《机械工程材料性能数据手册》编委会. 机械工程材料性能数据手册[M]. 北京: 机械工业出版社, 1994. 280–281. |

| [5] | 杨鹏, 顾学康. 半潜平台结构疲劳寿命评估方法比较[J]. 舰船科学技术, 2012, 34(8): 112–118. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=jckxjs201208028 |

| [6] | 李涌, 吴宝双. 协同仿真技术某转管舰炮炮闩小闭锁齿疲劳寿命预测[J]. 火力与指挥控制, 2015, 40(12): 141–144. |

| [7] | 高镇同, 熊峻江. 疲劳可靠性[M]. 北京: 北京航空航天大学出版社, 2000: 331–362. |

| [8] | 张安哥, 朱成九, 陈梦成. 疲劳、断裂与损伤[M]. 成都: 西南交通大学出版社, 2005: 15–21. |

| [9] | 张鼎, 黄小平. 复杂载荷作用下潜艇结构疲劳裂纹扩展预报方法[J]. 舰船科学技术, 2012, 34(2): 11–16. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=cblx201505009 |

| [10] | 朱文, 唐文献, 刘永强, 等. 深水自升式钻井平台动静响应分析及疲劳寿命预测[J]. 舰船科学技术, 2014, 36(9): 137–140. http://industry.wanfangdata.com.cn/yj/Detail/Periodical?id=Periodical_jckxjs201409029 |

2018, Vol. 40

2018, Vol. 40