2. 南京市地方海事局,江苏 南京 210036;

3. 上海凌耀船舶工程有限公司,上海 201108

2. Nanjing Local Maritime Bureau, Nanjing 210036, China;

3. Shanghai Lingyao Ship Engineering Co., Ltd., Shanghai 201108, China

舰船水面以上的结构在战斗中经常会受到空中爆炸载荷的伤害,所以舰船外板的抗爆性能设计受到研究者重视,王芳等[1]曾对四边存在约束力作用的正方形靶板在爆炸冲击波作用下产生的塑性大变形响应情况进行相关理论分析和试验研究,并由此得到了此类正方形靶板在爆炸冲击波作用下发生塑性大变形时产生的挠度的半经验公式。姚熊亮等[2]利用有限元软件对船舶在不同起爆位置、炸药当量、有限元网格划分方式等情况下的冲击响应情况分别进行了计算,得到了若流场有结构体的存在,会导致冲击波产生反射与绕射,这样会使得流场的压力偏大或偏小等相关结论。李顺波等[3]对爆炸冲击波在不同介质传播过程中的衰减规律进行了相关研究,证实了冲击波速和波强度之间存在关系,且当冲击波的强度越大,波速越高;而冲击波能量的大小与介质的可压缩性有关,当土中的能量达到最大值时,水中的能量为最小。F. Zhu等[4]通过有限元软件对芯材为蜂窝结构,面板为金属的夹层板在爆炸作用下的动态响应进行了分析,并与实验对照验证了正确性。还有许多其他相应的对于夹层板抗爆性能的研究[5 – 8]。而钢/尼龙夹层板同样拥有良好的比强度、比刚度以及动态压缩力学性能[9],预期可以获得良好的抗爆性能。

1 计算模型有限元仿真计算中通常使用JWL状态方程来描述高能炸药爆轰产物的单元压力

| $p = A(1 - \frac{\omega }{{{R_1}V}}){e^{ - {R_1}V}} + B(1 - \frac{\omega }{{{R_2}V}}){e^{ - {R_2}V}} + \frac{{\omega {E_0}}}{V}{\text{,}}$ | (1) |

其中

|

|

表 1 炸药状态方程的参数 Tab.1 Equation of state parameters of the explosive |

此外,炸药的爆速

本文中的爆炸发生在空气域中,空气的材料模型选用*MAT_NULL空白材料来进行定义,空气的密度是1.29 kg/m3,其他参数均使用默认值,并选用线性多项式方程*EOS_LINEAR_POLYNOMIAL作为描述空气的状态方程。该状态方程的内能呈线性分布,压力由下式给出:

| $P = {C_0} + {C_1}\mu + {C_2}{\mu ^2} + {C_3}{\mu ^3} + \left( {{C_4} + {C_5}\mu + {C_6}{\mu ^2}} \right)E{\text{,}}$ | (2) |

其中

钢板的材料参数为:密度

|

图 1 尼龙动态压缩试样 Fig. 1 Dynamic compress specimen of nylon |

|

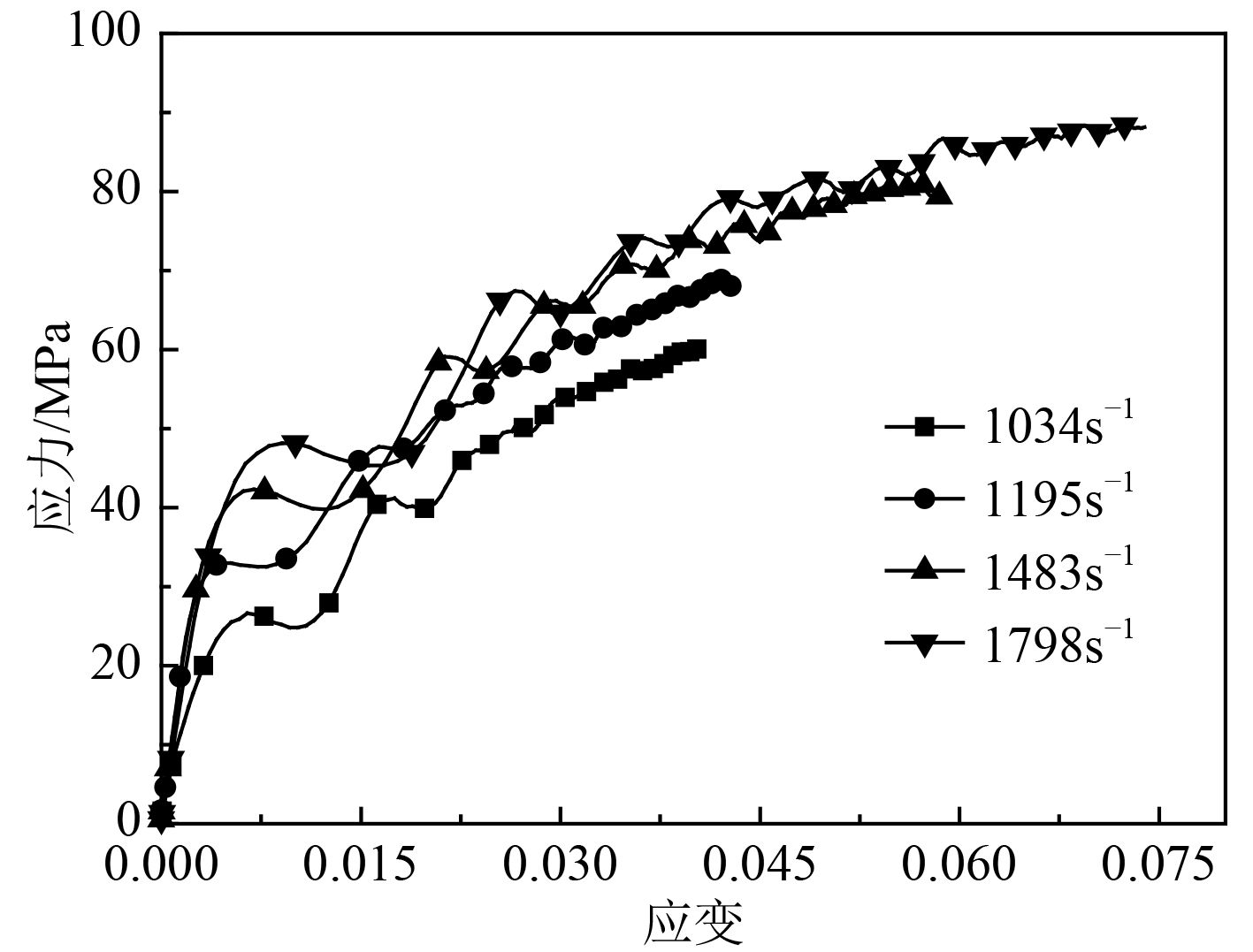

图 2 尼龙在不同应变率下应力应变曲线 Fig. 2 Stress-strain curve of nylon in different strain rate |

为了比较钢板与钢/尼龙夹层板的吸能特性,对相同质量的钢板与夹层板在相同质量TNT炸药产生的冲击波下的响应情况分别进行模拟和比较,经过多次计算发现,当使用18.3 kg的TNT炸药时,位于爆距2.5 m处的3.4 mm厚的钢板在该炸药量下产生了破坏。现选取2层面板均为0.5 mm厚的钢板,芯材为20 mm厚的尼龙组合成的夹层板(保证钢板与钢/尼龙夹层板的质量均为6.84 kg)进行模拟计算。

在相同爆炸条件下,夹层板只是产生了较大的塑性变形,此时钢/尼龙夹层板的变形云图的计算结果如图3所示。

|

图 3 爆炸载荷下夹层板变形图 Fig. 3 Deformation of sandwich plate under the explosion |

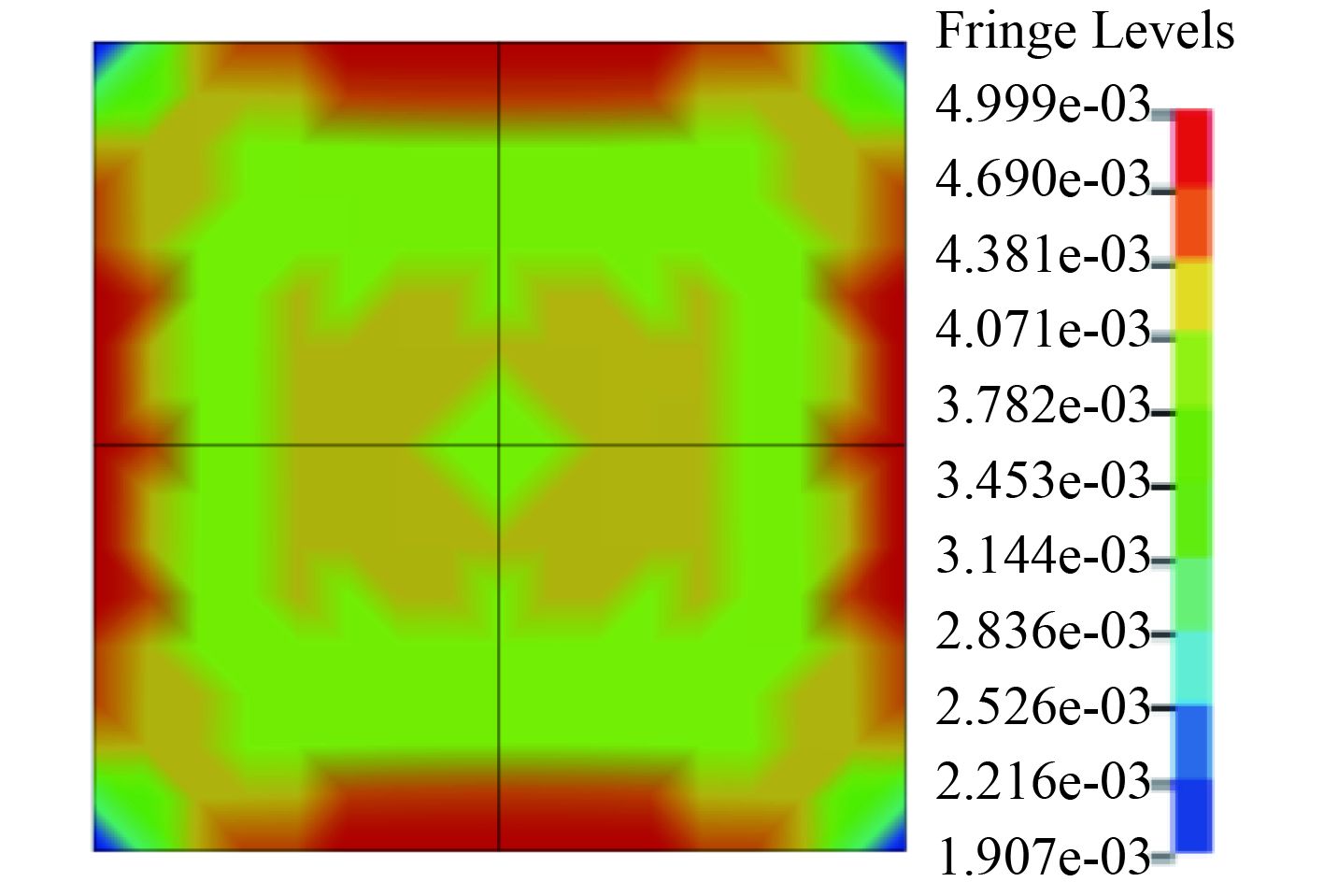

爆炸载荷下迎爆面钢板、芯材和背面钢板的应力云图分别如图4~图6所示。

|

图 4 爆炸载荷下迎爆面钢板应力云图 Fig. 4 Stress cloud of top steel plate under the explosion |

|

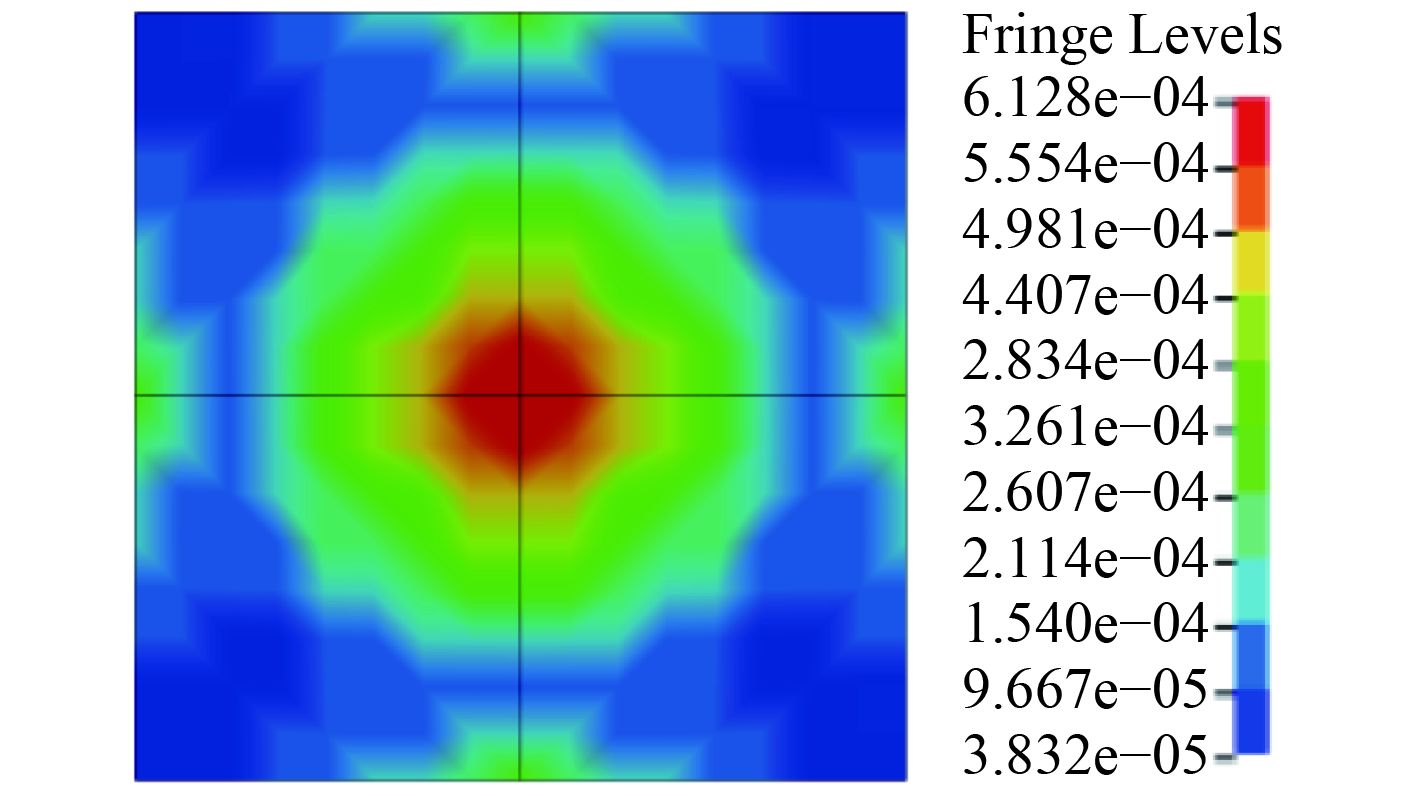

图 5 爆炸载荷下芯材应力云图 Fig. 5 Stress cloud of core under the explosion |

|

图 6 爆炸载荷下背面钢板应力云图 Fig. 6 Stress cloud of back steel plate under the explosion |

从图中可以看出,夹层板在爆炸冲击波的峰值到达时,板中心存在应力集中的现象,但并未破裂,由此可以证明在相同爆炸载荷的作用下,钢/尼龙夹层板的抗爆性能优于钢板。在冲击波载荷的作用下,夹层板利用它特殊的结构形式使应力波在结构中通过多次反射来实现衰减以达到能量耗散的目的,从而保证整体结构的完整性。

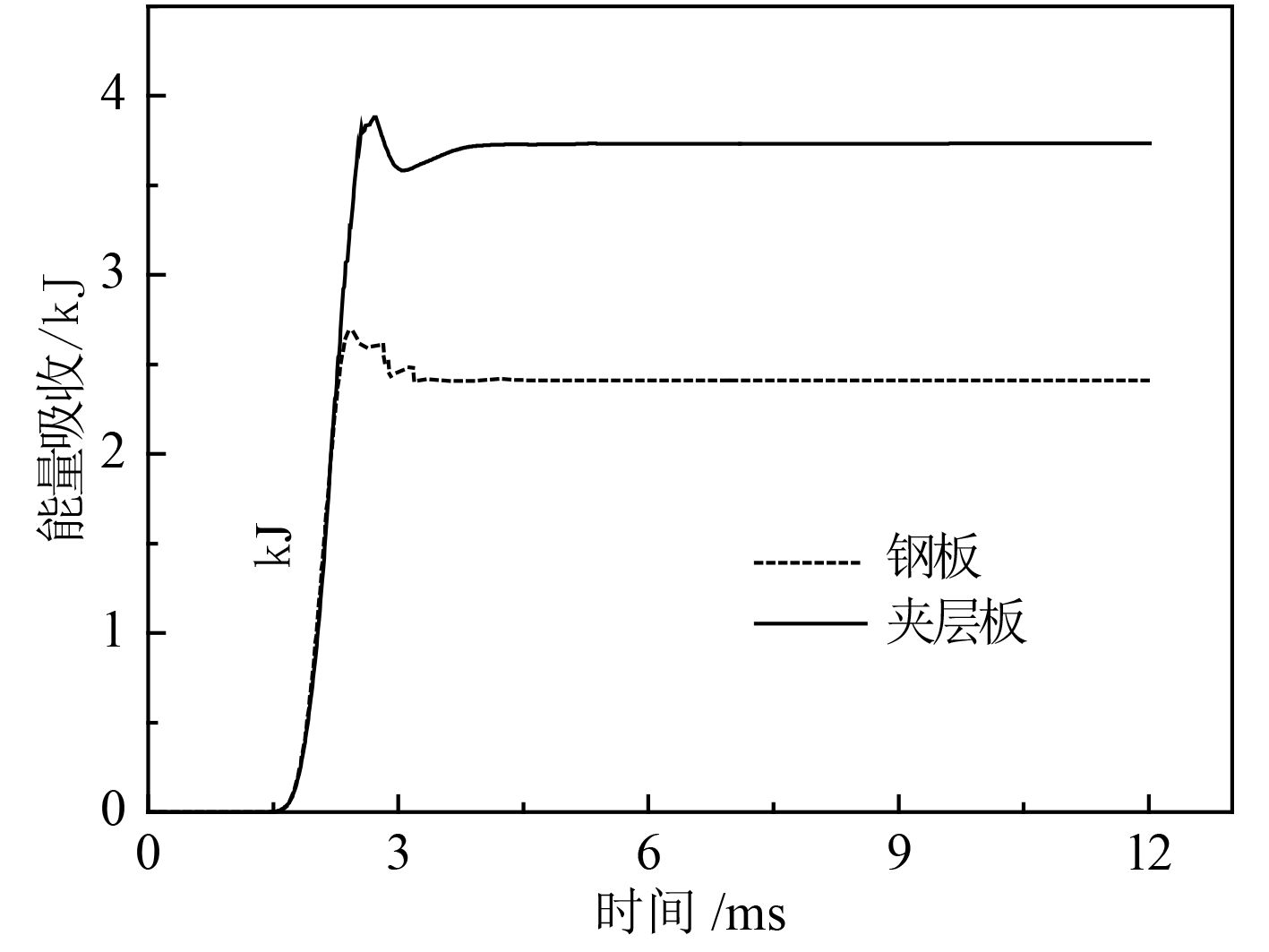

将夹层板与钢板各自的吸能时程曲线进行比较,如图7所示。

|

图 7 钢板与夹层板吸能对比 Fig. 7 Comparsion of energy absorption between steel plate and sanwich plate |

从图中可以发现在相同爆炸载荷的作用下,最终夹层板吸收的能量比钢板高约45%,可见钢/尼龙夹层板对爆炸冲击波载荷具有良好的吸能特性。

夹层板在空中爆炸载荷作用下瞬间发生较大的塑性变形,同样会对布置于夹层板后部的机械和设备造成伤害,为了更好地研究和使用夹层板,需要对不同结构形式的钢/尼龙夹层板的背面钢板的变形量进行研究,并使用厚度比

| $\eta = \frac{{{t_a} + {t_b}}}{{{t_c}}}{\text{。}}$ | (3) |

式中:

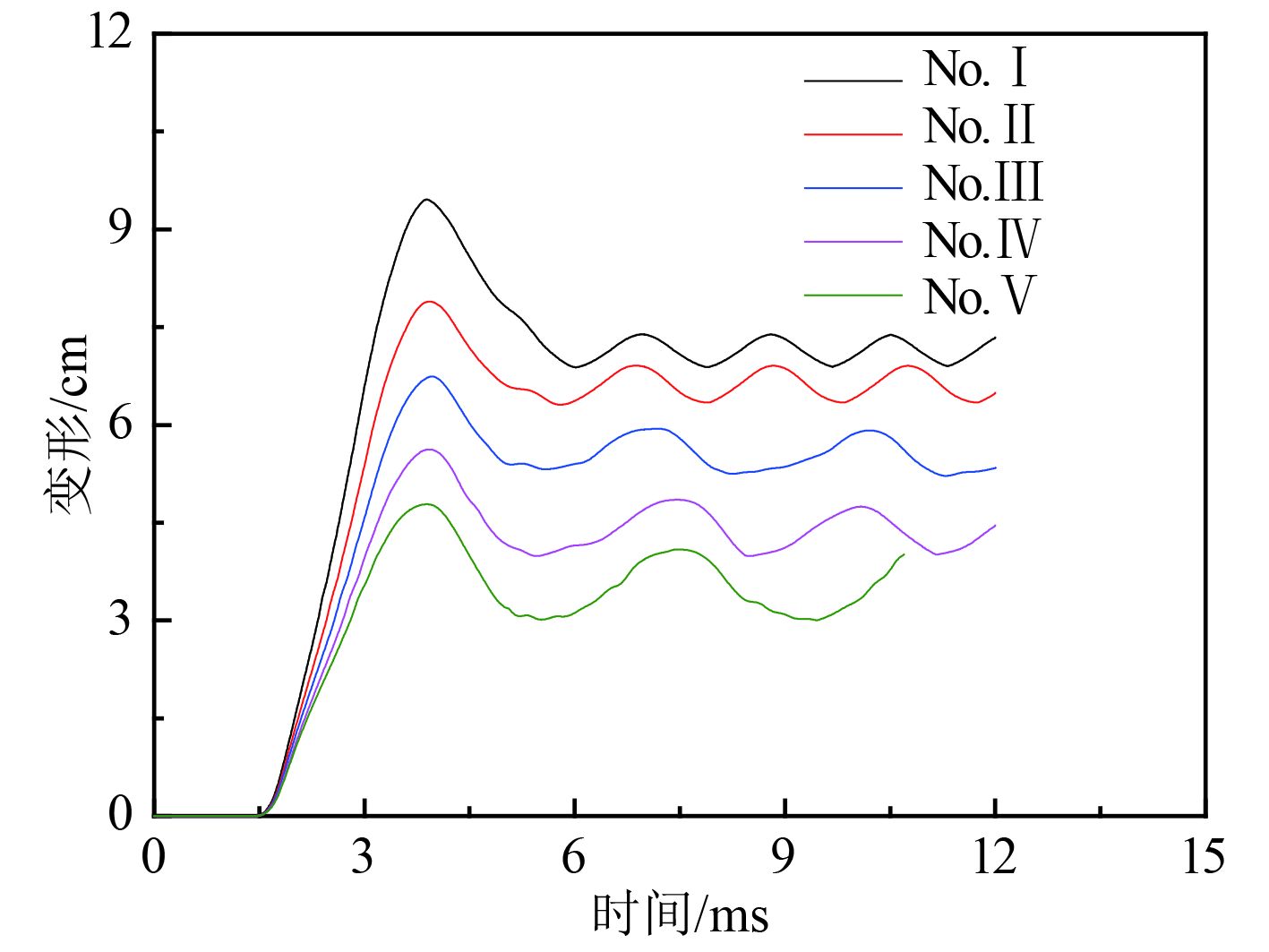

夹层板结构在抵抗爆炸载荷的过程中主要是依靠芯材特殊的力学特性来缓冲和吸收爆炸载荷,当夹层板面板厚度保持不变时,增加芯材的厚度可以减小整体结构的变形和增加能量的吸收,本文选取相同冲击因子[15]下总厚度相同但厚度比各不相同的5种夹层板分别进行了模拟计算,计算时采用TNT炸药当量为18.3 kg,爆距2.5 m,夹层板的边长均为1 m。最终计算的结果如表2和图8所示。

|

|

表 2 不同厚度比夹层板的参数 Tab.2 Parameters of sandwich plate with different thickness ratio |

|

图 8 不同夹层板背面钢板变形时程曲线 Fig. 8 Deformation history curve of different sandwich plate’s back steel plate |

图6所示的是不同结构形式夹层板背面钢板中心点处的变形时程曲线,从图中可以发现所有夹层板结构中的背面钢板在同一时间(1.39 ms)开始产生响应,并迅速地产生较大的塑性变形,到了最高点后随之开始振荡减小最终稳定在一个值,本文称这个值为绝对变形值。

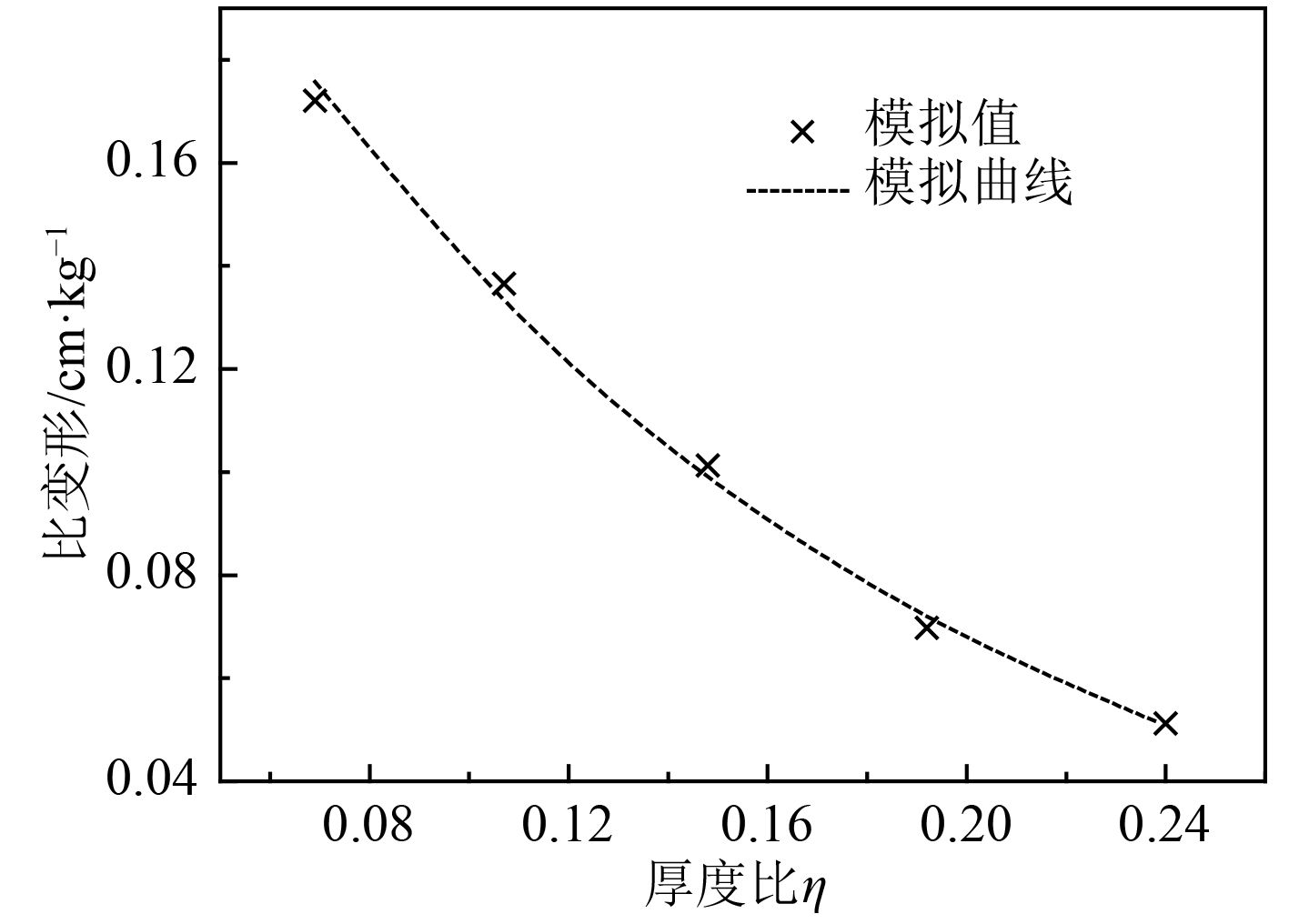

3 夹层板防护性能改进设计在实际工程应用中,整体结构的空间利用率同样重要;而当夹层板芯材厚度不变时,若面板的厚度过小会使面板不能很好地保护内部的芯材,但过厚又不利于芯材在爆炸时吸收爆炸载荷,为了研究夹层板在总厚度不变时厚度分配的最优方式,本文将不同夹层板结构的抗变形能力用“比变形”进行衡量,比变形定义为是结构绝对变形值与其质量的比值。通过计算可以得到系列仿真对应的结果,见表3。

|

|

表 3 仿真实验对应结果 Tab.3 The results of simulation experiments |

|

图 9 夹层板厚度比与比变形关系 Fig. 9 Relation between thickness ratio and deformation of sandwich plates |

从表3和图7可以发现夹层板厚度比与比变形之间存在着幂函数的关系,拟合数据点可得下式:

| $D = 0.29{{\rm{E}}^{ - 7.254\eta }}{\text{。}}$ | (4) |

其中:

将夹层板的厚度比与比变形的数值进行分析,结果如图9所示。

从图9可以看到,随着厚度比的逐渐增大,比变形值逐渐较小,且下降的趋势也逐渐趋于平缓,表明当钢板增加到一定厚度后,钢板厚度的增加对整体结构变形的减小不能起到明显作用,而从图6中又可以看到当钢板厚度过薄时,夹层板整体的最大变形值与绝对变形值之间差值较大,说明此种结构在受到爆炸载荷产生冲击波作用的瞬间产生了较大的瞬间变形,也不利于整体防护性能的提高,所以在夹层板抗爆性能的设计时可以考虑将厚度比控制在0.1~0.2的范围内,这样可以最大程度地保护结构的完整性。

4 结 语本文使用有限元模拟软件分析比较了钢板与钢/尼龙夹层板在爆炸冲击波作用下的吸能情况和不同结构形式夹层板在相同爆炸冲击波作用下的响应情况,主要得到以下结论:

1)在相同爆炸冲击波的作用下,钢/尼龙夹层板与钢板相比有更好的吸能效果,夹层板能比钢板多吸收大约45%的能量,能够有效保护板后部人员和财产安全。

2)在爆炸冲击波下,总厚度相同但厚度比不同的夹层板具有不同的结构响应,同时夹层板厚度比与背面钢板的比变形间存在幂指数的关系,钢面板厚度不能过薄也不能过厚,所以在夹层板抗爆性能设计时考虑将厚度比控制在0.1~0.2之间为宜。

| [1] |

王芳, 冯顺山, 俞为民. 爆炸冲击波作用下靶板的塑性大变形响应研究[J]. 中国安全科学学报, 2003, 13(3): 58–61.

WANG Fang, FENG Shunshan, YU Gang. Study on plastic large deformation response of target plate under blast shock wave [J]. proceedings of the Chinese society of Safety, 2003, 13 (3): 58–61. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=zgaqkxxb200303016 |

| [2] |

李顺波, 东兆星, 齐燕军, 等. 水下爆炸冲击波在含吸收层结构中的传播规律的数值模拟[J]. 高压物理学报, 2009, 23(5): 360–366.

LI Shunbo, QI Yanjun, DONG Zhaoxing, et al. Numerical simulation of absorption layer structure of propagation of shock wave in underwater explosion [J]. Journal of high pressure physics, 2009, 23 (5): 360–366. |

| [3] | Z. Y. XUE, J. W. HUTCHINSON. Crush dynamics of square honeycomb sandwich cores[J]. International Journal for Numerical Methods in Engineering, 2006, 65(13): 2221–2245. |

| [4] | Z. Y. XUE, J. W. HUTCHINSON. A comparative study of impulse-resistant metal sandwich plates[J]. International Journal of Impact Engineering, 2004, 30(10): 1283–1305. |

| [5] |

顾文彬, 胡亚峰, 徐浩铭, 等. 复合结构防爆罐抗爆特性的数值模拟[J]. 含能材料, 2014, 22(3): 325–331.

GU Wenbin, HU Yafeng, XU Haoming, et al. Numerical simulation of explosion resistance of compound structure explosion proof tank [J]. energy bearing materials, 2014, 22 (3): 325–331. http://www.cqvip.com/QK/90247X/201403/661599660.html |

| [6] | 王志华, 朱峰, 赵隆茂. 多孔金属夹芯结构动力学行为及其应用[M]. 北京: 兵器工业出版社, 2010. |

| [7] | F. ZHU, Z. H. WANG, G. X. LU, et al. Analytical investigation and optimal design of sandwich panels subject to shock loading[J]. Mater Design, 2009, 30(1): 91–100. |

| [8] |

蔡玄龙, 沈超明, 卢卫彬. 钢/尼龙夹层板动态压缩力学性能研究[J]. 中国测试, 2016, 42(10): 143–148.

CAI Xuanlong, SHEN Chaoming, LU Weibin. Study on dynamic compressive mechanical properties of steel/nylon sandwich panels [J]. China test, 2016, 42 (10): 143–148. |

| [9] | 吕洪生, 曾新吾. 连续介质力学, 流体力学与爆炸力学[M]. 长沙: 国防科技出版社, 1999. |

| [10] |

吴有生, 彭兴宇, 赵本立. 爆炸载荷作用下舰船板架的变形和破损[J]. 中国造船, 1995, 4(131): 55–61.

WU Yousheng, PENG Xingyu, ZHAO Benli. The explosive loading deformation of ship stiffened plate and damaged [J]. Chinese shipbuilding, 1995, 4 (131): 55–61. |

| [11] | R HOULSTON, J E SLATER, D V RITZED. Damage assessment of naval steel panels subjected to tree-field and enhanced air-blast loading[M]. Advanced in Marine Structures-2, Elsevier Science Publishers Ltd. 1991. |

| [12] |

卢卫彬. 钢/尼龙夹层板的压缩力学性能研究[D]. 镇江: 江苏科技大学, 2016.

LU Wei-bin. Study on compressive mechanical properties of steel/nylon sandwich panel [D]. Zhenjiang: Jiangsu University of Science and Technology, 2016. |

| [13] |

李宣荣. 高速冲击挤进问题的瞬态有限元分析[D]. 西安: 西北工业大学. 2014.

LI Xuan-rong. Transient finite element analysis of high speed impact extrusion [D]. Xi'an: Northwestern Polytechnical University. 2014. |

| [14] |

周红. 冲击载荷下SPS夹层板系统损伤特性研究[D]. 镇江: 江苏科技大学, 2013.

ZHOU Hong. Study on damage characteristics of SPS sandwich plate system under impact loading [D]. Zhenjiang: Jiangsu University of Science and Technology, 2013. |

| [15] | 姚熊亮, 郭君, 许维军. 船舶结构远场爆炸冲击动响应的数值模拟方法[J]. 中国造船, 2006, 47(2): 24–34. https://www.wenkuxiazai.com/doc/e8df6939050876323012125a.html |

2018, Vol. 40

2018, Vol. 40