随着舰载电子设备的小型化与功能集成化,设备的整体功耗与单位热流密度不断提升,传统的风冷散热技术在空间受限的条件下,已无法满足高热流密度的散热需求。研究表明,单个半导体元件的温度每提升10℃,元件的可靠性将下降50%[1 – 2]。液冷散热技术主要通过高导热率与高比热容的冷媒,采用循环方式快速高效的与热源进行热交换以降低系统温度。因液冷散热具有较高的换热系数、较好的流动性与系统稳定性,这使得液冷散热技术成为了高热系统散热的首选方案。在系统级的液冷散热设计中,除散热因素需要考虑外,单设备的液冷板流阻与系统分配流阻的匹配性也是一个关键性的因素,局部流阻的匹配性差,将导致系统其他地方产生脉冲射流或欠压情况,从而导致整个液冷系统的不稳定工作。文献[3]介绍了不同液冷实现方式与不同冷媒的应用特点,文献[4]分析了单流道中雷诺数对液冷散热效率的影响。文献[5]研究了多流道S形深孔冷板中当量直径的优化对散热的影响。文献[6]重点研究了液冷机箱流阻的匹配性优化问题。文献[7]分析了微通道液冷技术中槽宽、流速等因素对散热的影响,文献[8]分析了翘片角度对换热能力的影响。

以上文献多采用仿真或试验方法比较液冷机箱相关参数对单一流阻或单一散热效能的影响,本文综合考虑液冷流阻、散热效能的多目标因素,采用改进NSGA多目标优化方法,对某舰载功放阵列设备的冷板翘片、流道尺寸进行优化,对pareto解集进行理论分析,为舰载大功率射频电子设备液冷散热的设计提供了理论指导与参考依据。

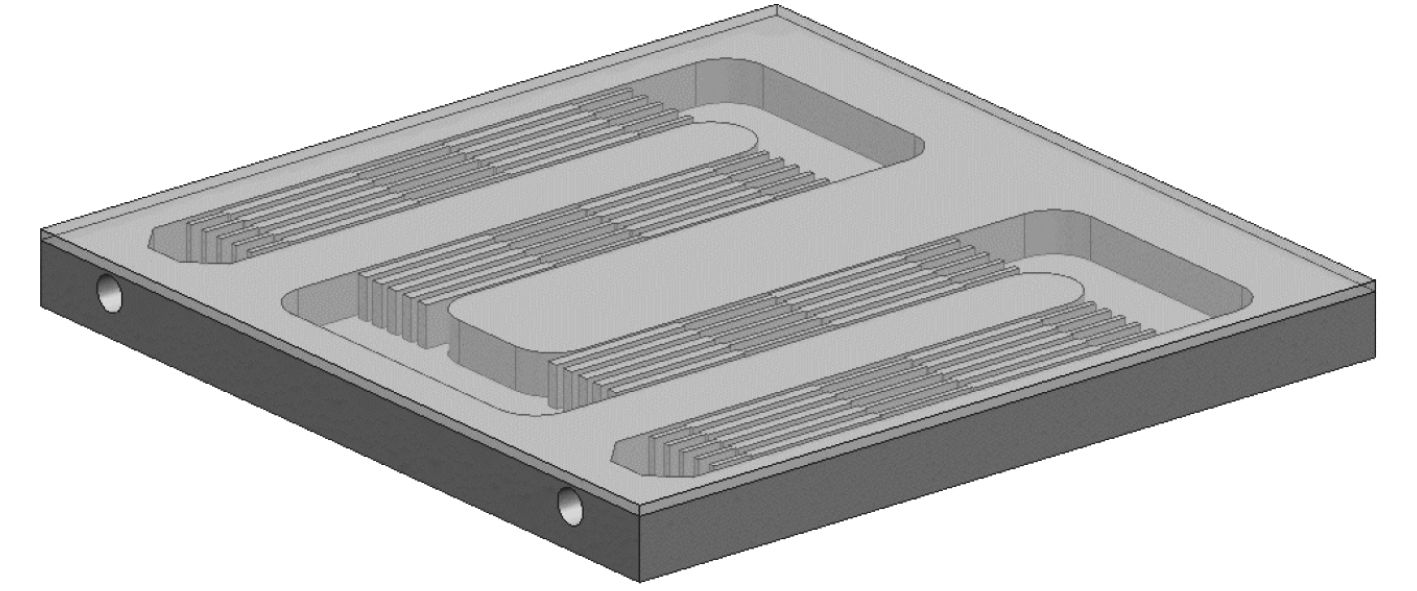

1 液冷板模型与仿真计算 1.1 液冷模型以功放阵列的液冷板为研究对象,为方便计算,将模型简化,功放阵列作为热源共8块,平均发热量在90 W左右,合计720 W。液冷冷板采用S型回流槽设计,为增大换热面积,槽内加设扰流翘片,同时为增加液体流动时的紊流效果,翘片采用变截面设计。采用腐蚀性较小,且导热系数与比热容较高乙二醇材料作为冷媒,初始给定流量为5 L/min,环境温度为55℃,系统设定液冷板压差为1 500 Pa±15%,单个射频模块耐受温度为65℃。整体模型采用三维软件UG建模,翘片几何尺寸采用参数化方式建模,以方便优化计算,翘片初始布局与冷板外形如图1所示。

|

图 1 冷板流道外形图 Fig. 1 Appearance of cold plate flow-path |

采用6sigma ET流体仿真计算软件对模型进行分析计算。液冷中冷媒所吸收的冷板上电子元件所耗散的热流量为:

| $\varPhi = {q_m}.{c_p}.({t_2} - {t_1})\text{。}$ |

式中:

通过计算,在现有流量5 L/min,压力损失1 500 Pa±15%,状态下,当冷却剂的进出口温差在2.4℃以上时可满足理论散热要求。

液体流经光滑管道的压降关系由达西流动方程决定,流道的沿程压力损失

| $\Delta P = f\frac{{L{V^2}}}{{de^2g}}{10^{ - 4}}\text{,}$ |

式中:V为流速;L为冷板流道长度;g为重力加速度;f为流体摩擦系数;de为流体单位面积质量流量。流速与摩擦系数求解如下:

| $V = \frac{Q}{{A\rho }}\text{,}$ |

| $f = \frac{{0.316}}{{{{Re}^{0.25}}}}\text{。}$ |

其中:Q为流量;A为流道截面接;p为流体密度;Re为雷诺数,

经查表计算Re=5 630,

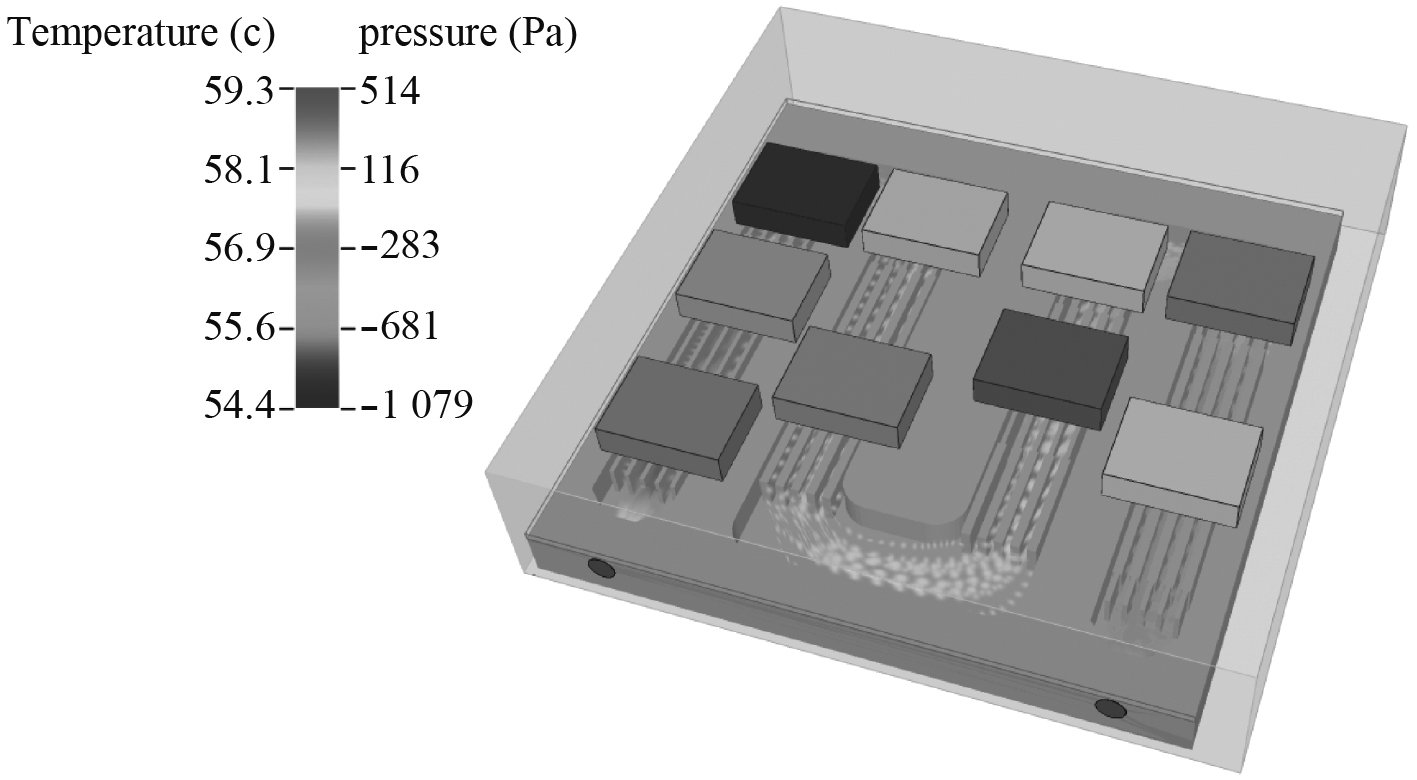

对系统进行初步估算后,利用6sigma ET流体仿真计算软件对液冷板功放阵列进行详细计算,首先对冷板流道与冷媒等进行物理参数定义,再利用pumped supply/return命令对冷媒进出口进行标定,最后为系统增加泵pump cooling命令进行属性定义,重点对流量、进口温度、温度依赖关系进行定义。本文为模拟液冷系统对冷板的供给参数,故采用定流量与入口温度的设定,流量为5 L/min,入口温度为25℃。进行网格划分,重点对细分流道与翘片进行细化,仿真后计算后的流场压力分布如图2所示,由结果可见目前的功放阵列最高温度为59℃,液冷进出口温差为1.3℃,压力损失为1 610 Pa,可见压差超过了液冷系统压差的设定范围,需要对液冷板进一步优化。

|

图 2 射频阵列温度与冷板流场压力图 Fig. 2 Temperature of Radio frequency array and stress of cold plate flow-path |

有限元仿真软件计算液冷散热有时较长,在多参数、多状态分析时用时与消耗资源较多,不利于工程优化分析。因此需要建立一种高效的设计变量与结果参数之间的映射关系以节省计算成本。人工神经网络具有极强的非线性映射功能,其中BP神经网络应用最为广泛,具有偏差和至少一个S型隐含层加上一个线性输出层的BP神经网络能够逼近任何有理函数[10]。

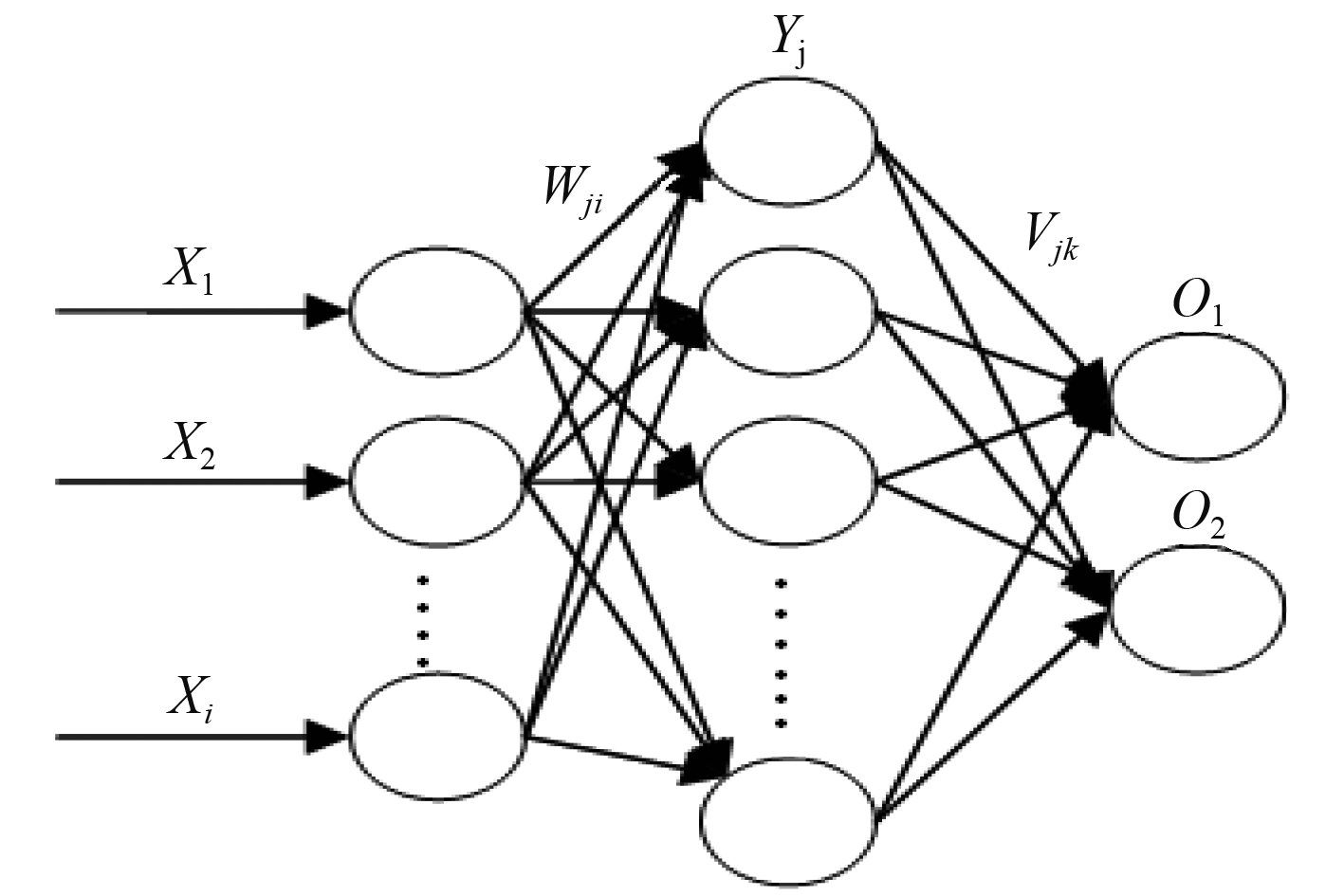

一个标准神经元网络含有输入层、隐含层、输出层,各层都含有相应的权值、激活函数与阀值。BP网络算法包含2部分:信息的正向传递与误差的反响传播。本文采用一个标准的3层BP神经元网络,如图3所示。

|

图 3 神经网络拓扑图 Fig. 3 Neural network topology |

网络中

| ${net}_{{i}}^{{p}} = \sum\limits_{j = 1}^n {{w_{ij}}x_j^p - {\theta _i}}\text{,} $ |

| $O_i^p = g(net_{{i}}^{{p}})\text{。}$ |

输出层第k个神经元的总输入为:

输出层的第k个神经元的实际输出为:

对于每个样本p的输入模式对的二次型误差函数为:

则系统对所有N个训练样本的总误差函数为:

每输入一次训练样本,就调整一次网络间的权值。权系数应按J,函数梯度变化的反方向调整,使网络逐渐收敛[11]。根据梯度法。可以得出输出层每个神经元权系数的修正公式为:

| $\begin{gathered} \Delta {w_{ki}} = - \eta \frac{{\partial {J_p}}}{{\partial {w_{ki}}}} = - \eta \frac{{\partial {J_p}}}{{\partial net_k^p}}.\frac{\partial }{{\partial {w_{ki}}}}\left( {\sum\limits_{i = 1}^q {{w_{ki}}o_i^p - {\theta _k}} } \right) \text{,} \hfill \\ \Delta {w_{ki}} = - \eta \frac{{\partial {J_p}}}{{\partial net_k^p}}.o_i^p\text{。} \hfill \\ \end{gathered} $ |

因输出参数包含液冷板压差与射频模块最高温度,共2个输出参数,因此BP网络输出层为2个神经元节点,输入层与隐含层可依据经验公式

| $\mathop n\nolimits_l = \sqrt {n + m} + a{\text{。}}$ |

采用试凑法确定,其中m和n为输入与输出层的神经元节点数,a为1~10之间的整数。本文确定神经元个数为m=3,n=2,nl=5

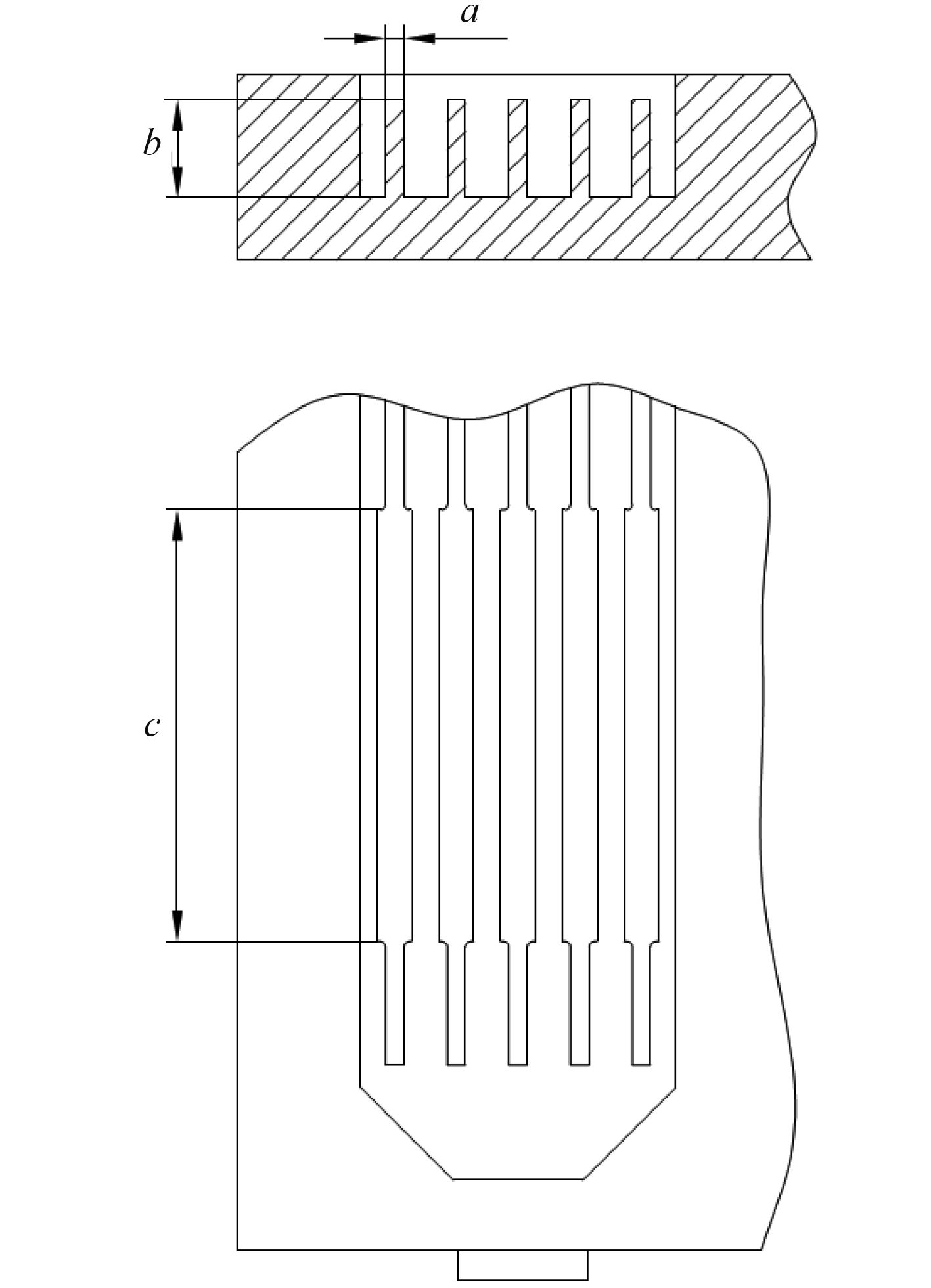

为减少计算量,利用正交表设计样本对BP网络进行训练以获得映射关系。设计变量为翘片参数,包含翘片宽、高、变截面长度等3个参数,选取正交表L21(76),共进行49组训练。如图4与表1所示。

|

图 4 翘片设计变量图 Fig. 4 Design variable of heat sink |

|

|

表 1 样本的因素及水平 Tab.1 Factors and levels of sample |

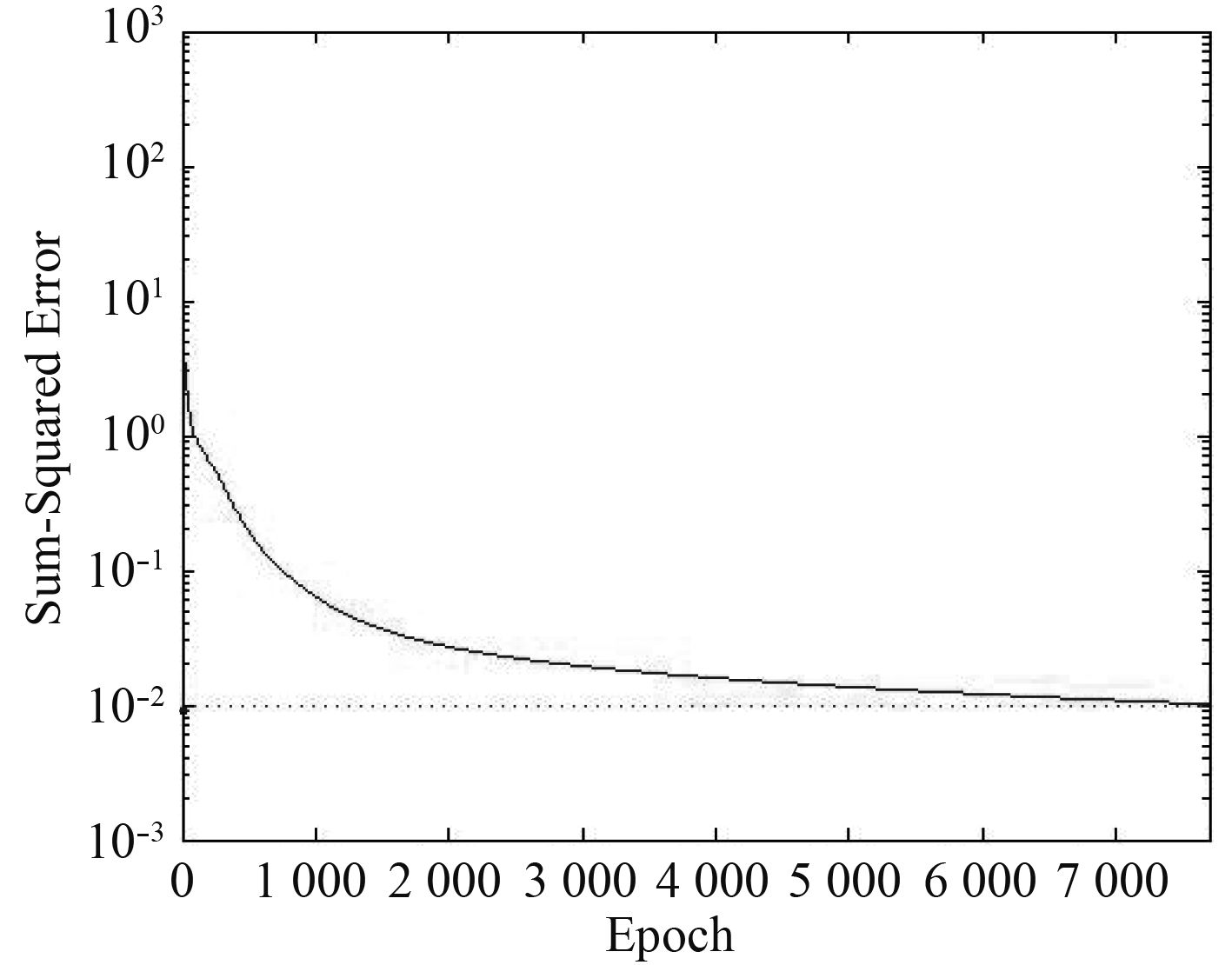

设定误差值为0.01,迭代次数设计为8 000次,经训练,网络在7 656此后满足误差要求,收敛曲线如图5所示。

|

图 5 BP网络训练收敛曲线 Fig. 5 Convergence curve of BP network |

以液冷板流道中翘片的截面几何尺寸与变截面长度为设计变量,其中各参数的取值范围为1≤a≤3,2≤b≤8,10≤c≤40。为保证液冷板在允许压差范围内实现散热效能最大化,因此将目标函数设定为:

| $T = {f_t}(a,b,c) < 70\text{,}$ |

| $P = \left| {{f_p}(a,b,c) - 1800} \right| < 225\text{。}$ |

其中函数T为功放阵列最高温度,函数P为液冷板进、出液口的压差与额定压差的差值。

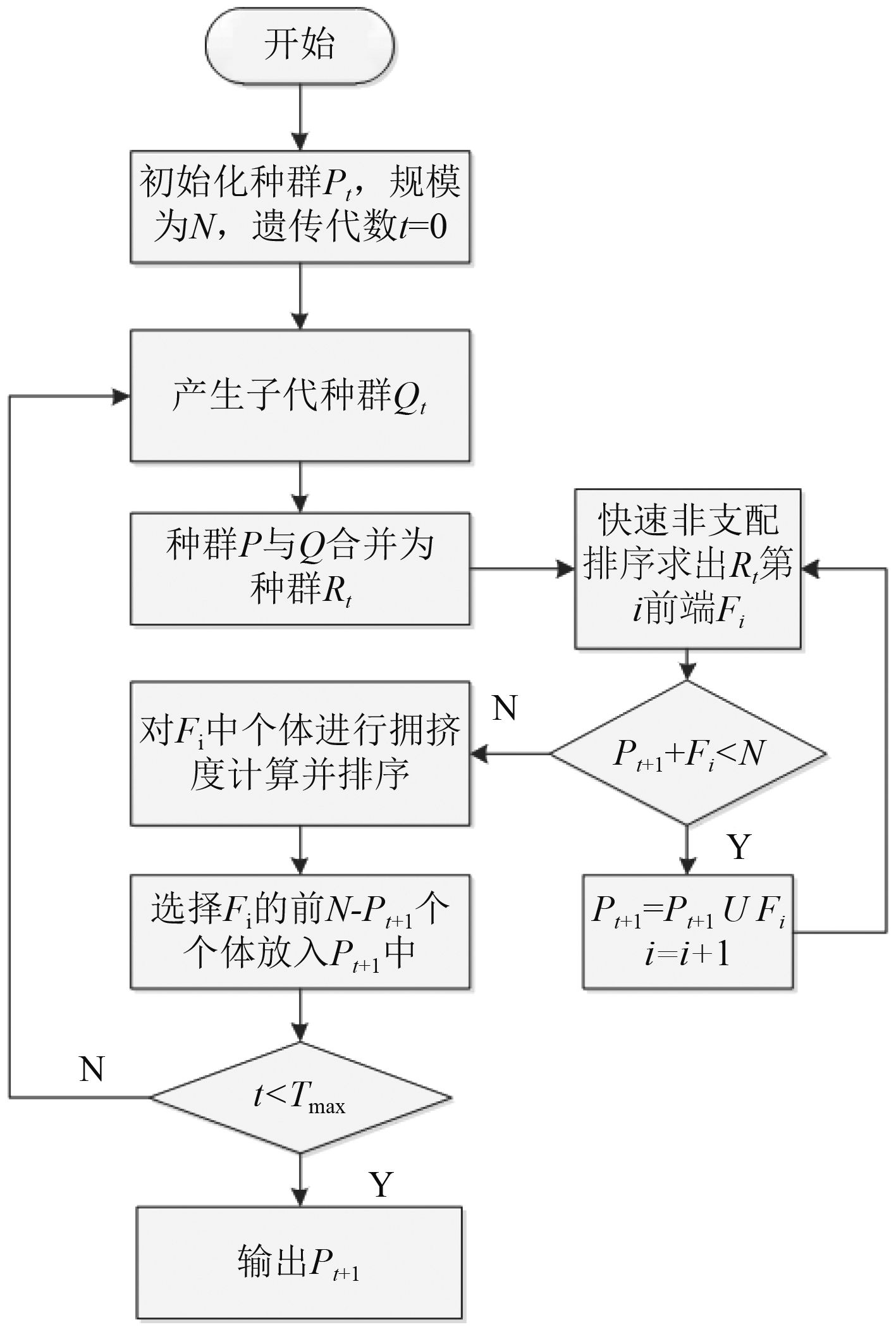

3.2 算法实施利用多目标改进遗传算法对液冷板的参数进行优化以实现在允许压差范围内实现散热效能最大化,NSGA-2是非支配算法的改进型,是由印度学者srinivas与Deb于2000年提出的多目标遗传算法,该算法在NGSA算法基础上实现了:

1)引入精英概念,避免了父代优秀个体流失;

2)使用快速无支配排序法,使种群中的每个个体对应其无支配程度的序号,初步标识了个体的优劣;

3)在同级种群中进行拥挤度计算,保证种群进化的同时兼顾了多样性。

其算法主要流程如下:

首先建立初始种群Pt,对种群进行选择、交叉、变异操作,产生新种群Qt,再将Pt与Qt种群合并进行支配性与拥挤度选择。本文采用Matlab进行算法实现,利用遗传算法工具箱中的select、recombin、mut函数,实现选择、交叉、变异的基本操作,算法操作流程如图6所示。

|

图 6 算法流程图 Fig. 6 Algorithm flowchart |

初始设定种群数量为nind=100,最大遗传代数maxgen=200,单个体由3段编码组成,用以模拟设计变量,每段编码采用二进制编码,编码长度为preci=20,交叉概率ggap=0.9。当子代种群的目标函数表现值超过限定值时,利用惩罚算子放大目标值,以降低此个体的适应度值,加速种群进化。

拥挤度函数计算,为了种群分布的多样性,将每个个体的相邻个体的目标函数值之差(距离)加权求和,将距离较大既聚集密度小的个体进行优选[12]距离公式为:

| $P{[i]_{\rm distance}} = \sum\limits_{k = 1}^r {(P[i + 1]} {f_k} - P[i - 1]{f_k}){\text{,}}$ |

其中

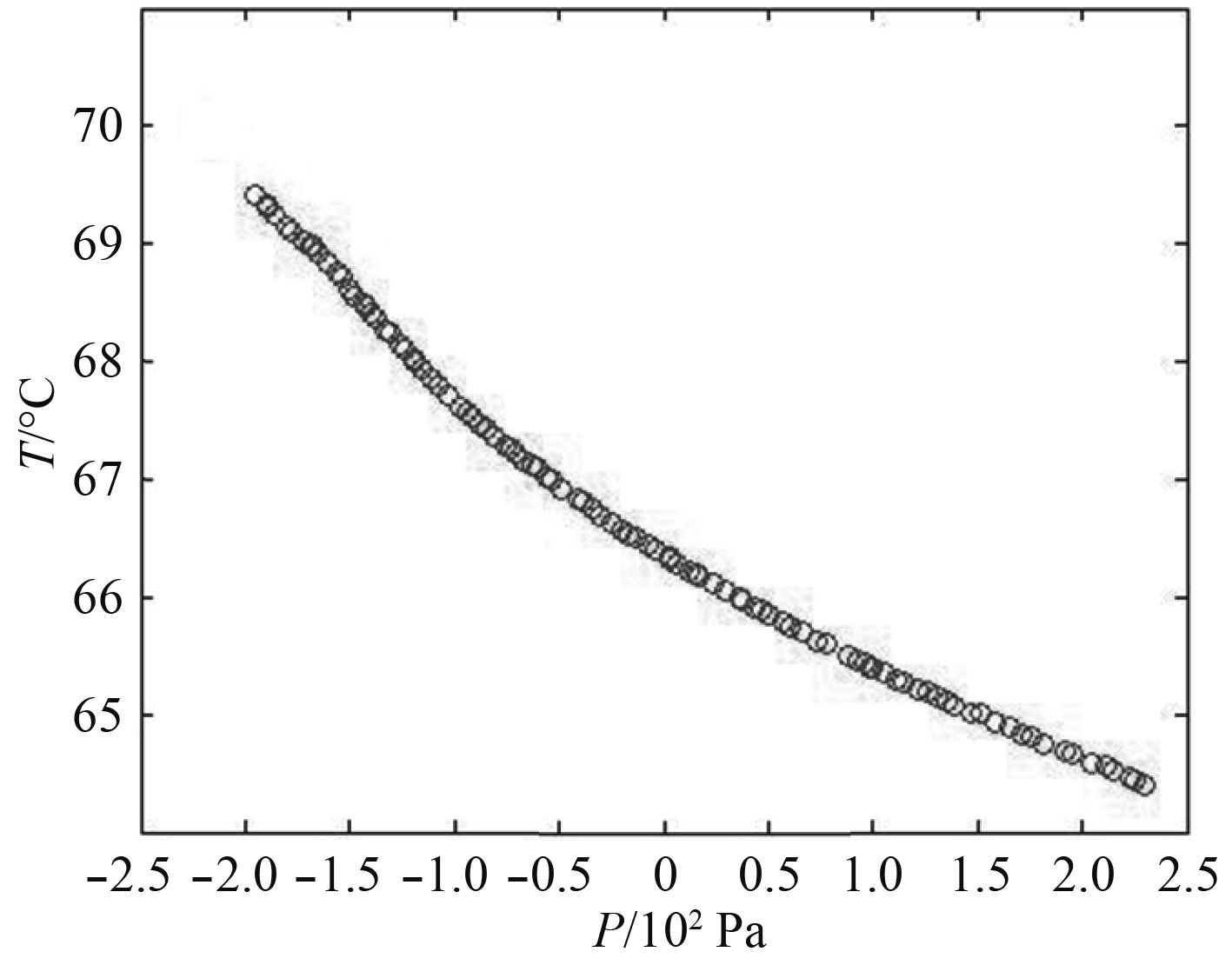

通过计算求得pareto的最优解集,以散热效能中功放最高温度与液冷板压差作为x和y的坐标,描绘出解集分布如图7所示,射频阵列的最高温度区间在65℃~70℃之间,冷板压差与额定压差的压差值–200~245 Pa,解集分布呈外凸型,不存在局部畸点,解集中随压差值的增加,温度最高值呈下降趋势,且下降趋势减缓,因此可见在现有翘片参数的取值范围内,增加内部流阻以提升降温效果,在压差值超过–0.5时温降趋势减弱。

|

图 7 Pareto前沿分布图 Fig. 7 Pareto front |

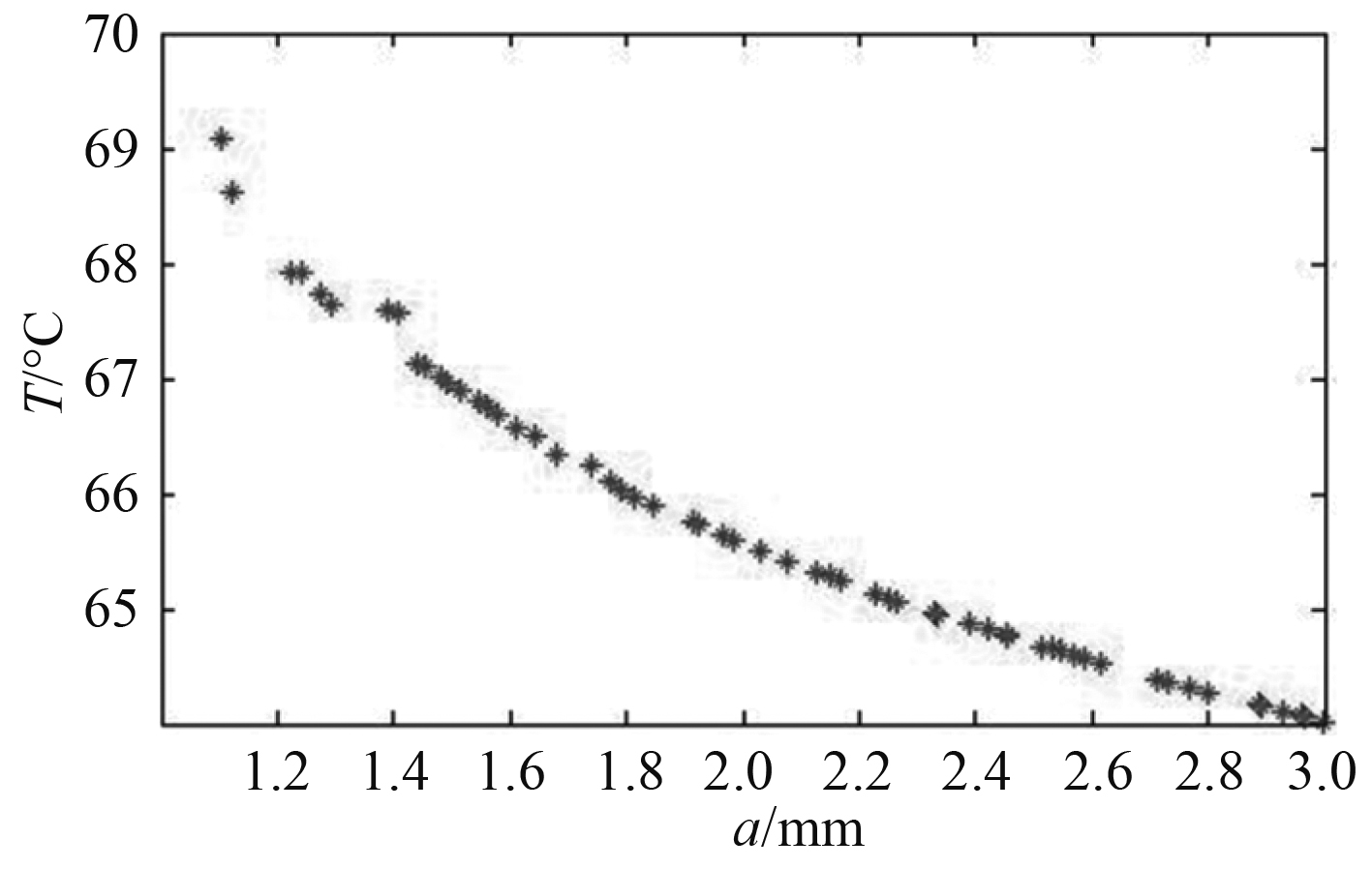

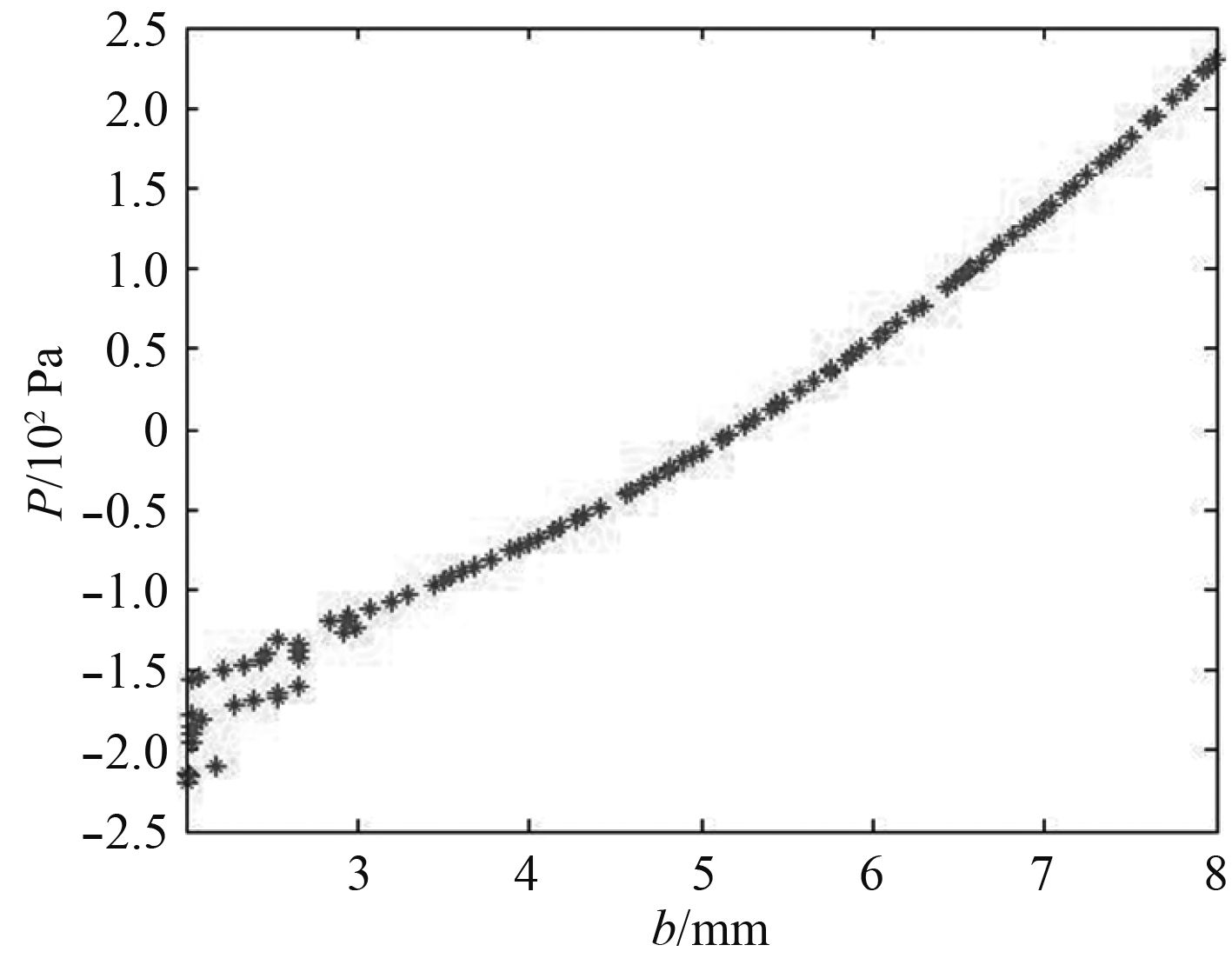

翘片宽度与功放阵列最高温度的关系如图8所示,功放阵列最高温度随翘片宽度的增加而降低,翘片高度对冷板压差的影响关系如图9所示,由图可见压差随翘片高度的增加而逐渐增加,且呈指数增长趋势。

最终在pareto解集中,选取在压差允许范围内,温度较低的一组解作为工程实施的设计数据。

|

图 8 翘片宽度与功放最高温度关系图 Fig. 8 Relationship between width of heat fin and max temperature of amplifier |

|

图 9 翘片高度与冷板压差关系图 Fig. 9 Relationship between height of heat fin and pressure of cold plate |

本文对舰载液冷板功放阵列进行仿真计算,利用BP神经网络建立了设计变量与目标函数之间的直接映射关系,简化了液冷计算的求解过程。在考虑散热效能与压差多目标函数的基础上,利用NGSA-2算法,对流道内的翘片尺寸进行优化设计,得到了pareto解集分布,通过结果分析得到了射频阵列模块最高温度与冷板进、出水口压差的关系,并且发现翘片宽度参数对最高温度的影响较为显著,最终选取了解集中在压差允许范围内,散热效能最优的一组解作为工程实施参数。此优化方法在提升液冷板计算效率的同时,可最设计者提供全部的最优解集分布情况,对项目的工程实施有较强的理论指导意义。

| [1] | 吕永超, 杨双根. 电子设备热分析热设计及热测试技术综述及最新进展[J]. 电子机械工程, 2007, 23(1): 5–10. http://www.cqvip.com/QK/93346X/200701/24003520.html |

| [2] | 雷俊禧, 朱冬生, 王长宏, 等. 电子芯片液体冷却技术研究进展[J]. 科学技术与工程, 2008, 8(15): 4258–4263, 4269. |

| [3] | 周海峰, 邱颖霞, 鞠金山. 电子设备液冷技术研究进展[J]. 电子机械工程, 2016, 32(4): 7–10,15 |

| [4] | 薛梅. 车载雷达户外液冷机箱设计与研究[C]//中国电子学会电子机械工程分会, 中国电子学会电子机械工程分会2009年机械电子学学术会议论文集. 2009: 5. |

| [5] | 解金华、邹吾松, 等. 某机载S形深孔液冷板优化设计[J]. 电子机械工程, 2014, 30(4): 1–4. http://www.cqvip.com/QK/93346X/201404/662165277.html |

| [6] | 尹本浩、蒋威威, 等. 液冷电子设备的冷板流阻匹配研究[J]. 电子机械工程, 2013, 29(2): 1–4. http://www.cqvip.com/QK/93346X/201302/45697465.html |

| [7] | 李松, 王皓, 等. 微通道高热流换热分析研究[J]. 机械科学与技术. 2012, 30(3): 384–387. http://cdmd.cnki.com.cn/Article/CDMD-10358-1011125077.htm |

| [8] | 田立新, 文尚胜, 等. 大功率LED液冷热沉结构与换热效果研究[J]. 光学学报. 2015, 35(3): 1–8. http://www.opticsjournal.net/abstract.htm?id=OJ150204000033qWtZ3y |

| [9] | 余建祖, 高红霞, 等. 电子设备热设计及分析技术[M]. 北京: 北京航空航天大学出版社, 2008. |

| [10] | RAJEEV S, KRISNAMOORTHY CS. Genetic algorithm-based methodology for design optimization of reinforced concrete frames. Computer-aided civil and infrasetrucer engineering, 1999(20). 208–212. |

| [11] | 闵惜琳, 刘国华. 人工神经网络结合遗传算法在建模和优化中的应用[J]. 计算机应用研究, 2002(1): 79–80. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=jsjyyyj200201030 |

| [12] | DEB K, AARAWAL S, PRATAP A, et al. A fast elitist non-dominated sorting genetic algorithm for multi-objective optimization: NSGA-Ⅱ[C]//Proc of the Parallel Problem Solving form Nature Ⅵ Con. Paria, 2000. 849–858. |

2018, Vol. 40

2018, Vol. 40