世界远洋行业的蓬勃发展,导致了由船舶所带来的海上污染愈趋增加,由船舶所引起的污染很大一部分是来自于它的动力装置——柴油机,它排放的NOx易引起光化学烟雾、酸雨等环境问题[1]。为严格控制船舶柴油机的尾气排放,目前使用最多的是在尾气烟道安装SCR反应器。研究SCR催化器在船舶柴油机真实烟气环境下的脱硝性能,通常需要利用CFD仿真模拟软件对整个系统的流场进行计算分析[2]。Thanh等[3]通过对SNCR 150 kW中试反应器进行模拟和实验研究对比,结果基本一致,为后续研究提供了重要参考。Adams等[4]、Mi等[5]都对SCR系统内部流场分布和烟道优化进行了模拟,研究发现改进后的SCR系统工业实用性更强。此外,Morita等[6]也利用CFD软件对SCR系统流场计算、导流板布置等方面进行仿真,效果良好。Galen Richards[7]通过使用CFD软件,模拟SCR反应器出口截面上的氮氧化物浓度和流速分布均匀性,喷射系统的仿真,得出导流板设计的较好位置。本文对导流板的数量和布置方式进行进一步优化设计,以期获得最佳导流效果,并进行试验验证。

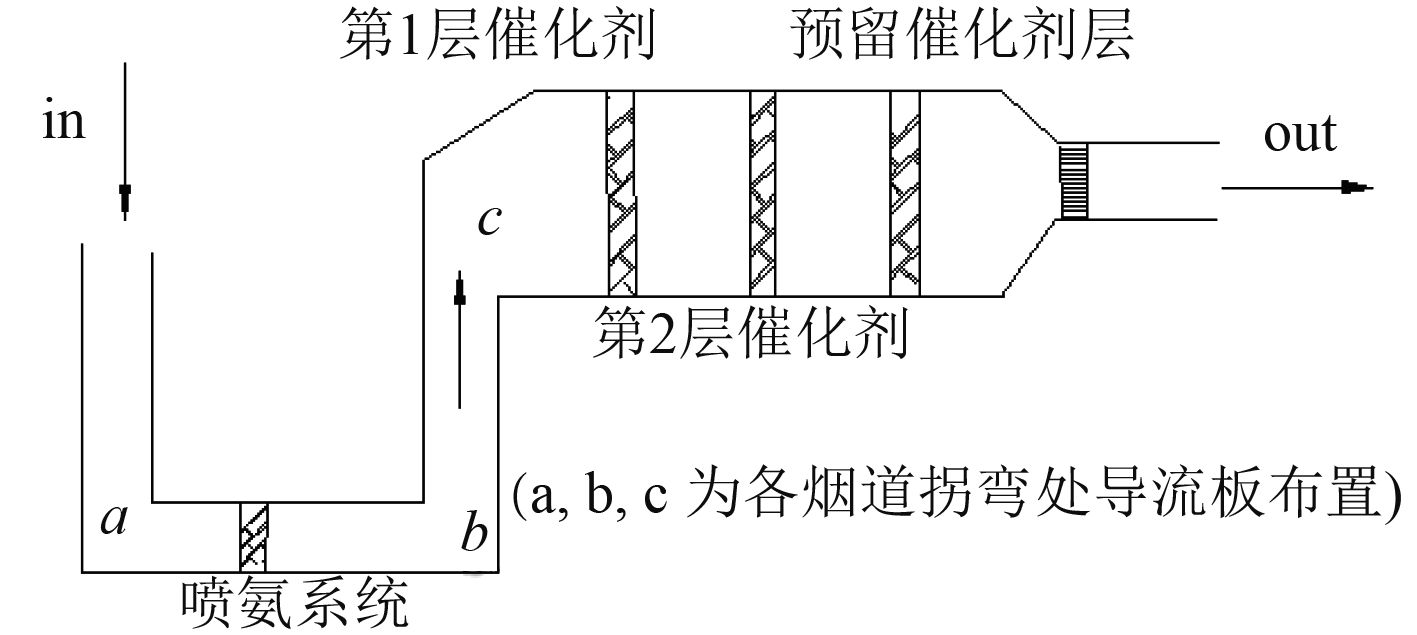

1 模型建立 1.1 结构模型为便于模拟研究,本文特对SCR系统总体结构适当简化(见图1)。

|

图 1 SCR催化反应系统简化图 Fig. 1 Simplified diagram of SCR catalytic reaction system |

为使尾气在进入SCR催化反应器中达到最好的脱硝效果,前端的技术控制非常重要。本文主要对烟道第2个拐角(图1中b处)的形状和导流板布置进行设计研究。在烟道拐弯处布置导流板可以起到引流的作用,使NOX与还原剂之间混合更均匀,提高脱硝率。因a,b,c三个拐角结构相似,烟道材料相同,合理的增加导流板都可以改变气体流过该拐角时的流动方向,模拟方法相同。所以本文对于b处导流板的仿真模拟方法对于a,c也适用,均可以有效地改善烟道内气体流场分布,降低了烟道拐角区域的压降。

1.2 理论模型 1.2.1 湍流模型本文选用由雷诺平均法衍变而来的标准k-ε模型[8 – 9],它是目前工程应用最为广泛的数学模型[10],对应的k-ε方程如下:

| ${\rm div}(\rho {\overline \mu _k}) = {\rm div}\left[ {\left( {\mu 0 + \frac{{{\mu _t}}}{{{\sigma _k}}}} \right){\rm grad}(k)} \right] + {G_k} - {\rho _\varepsilon }\text{,}$ | (1) |

| ${\rm div}(\rho {\overline \mu _\varepsilon }) = {\rm div}\left[ {\left( {{\mu _0} + \frac{{{\mu _t}}}{{{\sigma _\varepsilon }}}} \right){\rm grad}(\varepsilon )} \right] + \frac{\varepsilon }{k}\left( {{C_{1\varepsilon }}{G_k} - {C_{2\varepsilon }}{\rho _\varepsilon }} \right)\text{。}$ | (2) |

其中:σk为湍动能Prandtl数,数值为1;Gk为生成的湍动能,kg/(m·s3);σε为湍动耗散率Prandtl数,数值为1.3;C2ε取值1.92;C1ε取值1.44。

模拟采用NH3,NO,CO2,H2O,O2,N2六种混合气体为研究对象,不考虑混合气体与烟道壁面进行的热交换,不考虑温度影响。混合气体在烟道中湍流流动模型控制方程表达式[11 – 15]如下:

| $\frac{{\partial \left( {\rho \phi } \right)}}{{\partial {t}}} + {\rm div}\left( {\rho \mu \phi } \right) = {\rm div}\left( {\Gamma \text{·} {\rm grad}\phi } \right) + S\text{。}$ | (3) |

式中:ρ为气体密度,μ为气体流速,t为流动时间,Г为广义扩散系数,S为广义源项,φ为通用变量。

1.2.2 组分输运模型本文的研究对象是烟气与还原剂氨的混合和输运,是多组分混合物,除了选用标准k-ε模型来模拟湍流流动,还需要确定各化学物质的组分输运平衡方程[16],具体公式如下:

| $\frac{\partial }{{\partial t}}\left( {\rho {Y_i}} \right) + \nabla \cdot \left( {\rho v{Y_i}} \right) = - \nabla {J_i} + {R_i} + {S_i}\text{。}$ | (4) |

式中:Ri为反应净生成速率;Si为源项额外生成的速率。

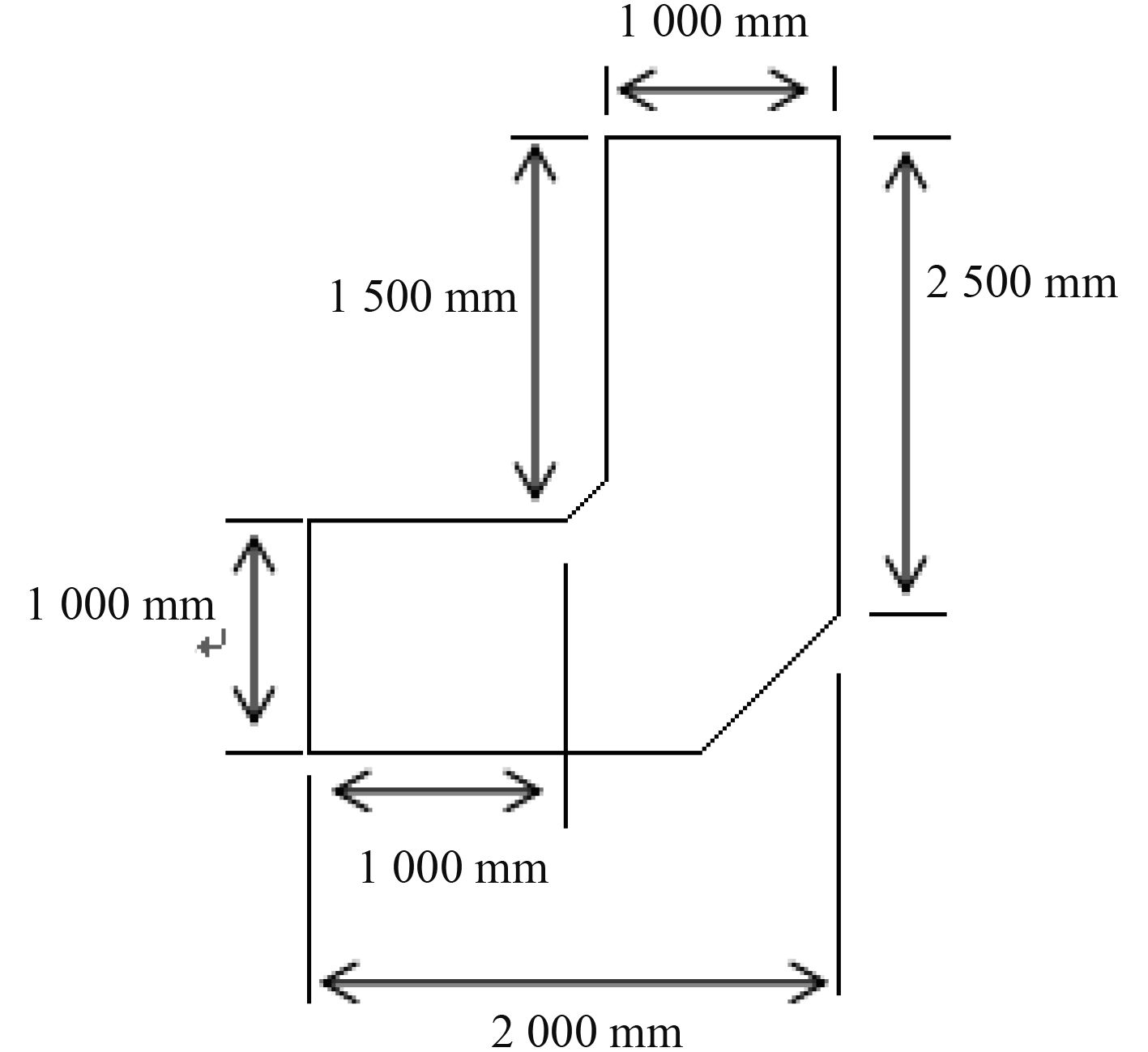

2 方案设计本文选择的烟道为斜形烟道,如图2所示。

|

图 2 斜型烟道拐弯处模型图 Fig. 2 A model diagram of inclined type flue and arc type flue and the exit velocity position |

导流板布置方案如表1所示,斜型烟道存在6种导流板设计方式。

|

|

表 1 各设计方案中导流板布置形式 Tab.1 Arrangement scheme of the guide plate |

本文假设柴油机尾气为理想、定常、不可压缩流体,烟道壁面绝热,混合气体在烟道内不发生催化还原反应,相关模拟与实验介质参数设计如表2、表3所示。

|

|

表 2 模拟与实验介质参数设计 Tab.2 Simulation and experimental medium design |

|

|

表 3 烟气各组分摩尔分数 Tab.3 The mole fraction of the flue gas |

烟气进口采用速度入口(Velocity inlet)为边界条件,入口速度为14.8 m/s,出口边界条件采用压力出口(Pressure outlet),设置为101 325 Pa,其他壁面为WALL。假设导流板的厚度为无限薄,以此进行数值模拟。利用GAMBIT软件对无导流板的模型进行网格划分,为了提高模型计算精度,避免烟道壁面过细的网格划分,近壁面采用成熟的壁面函数。同时本文对网格进行加密,进行网格独立性测试。计算的网格量分别为:48 781,57 642,62 975,监测出口的平均速度,其误差不超过5%,因此本文选择网格量为48 781的网格进行计算分析。

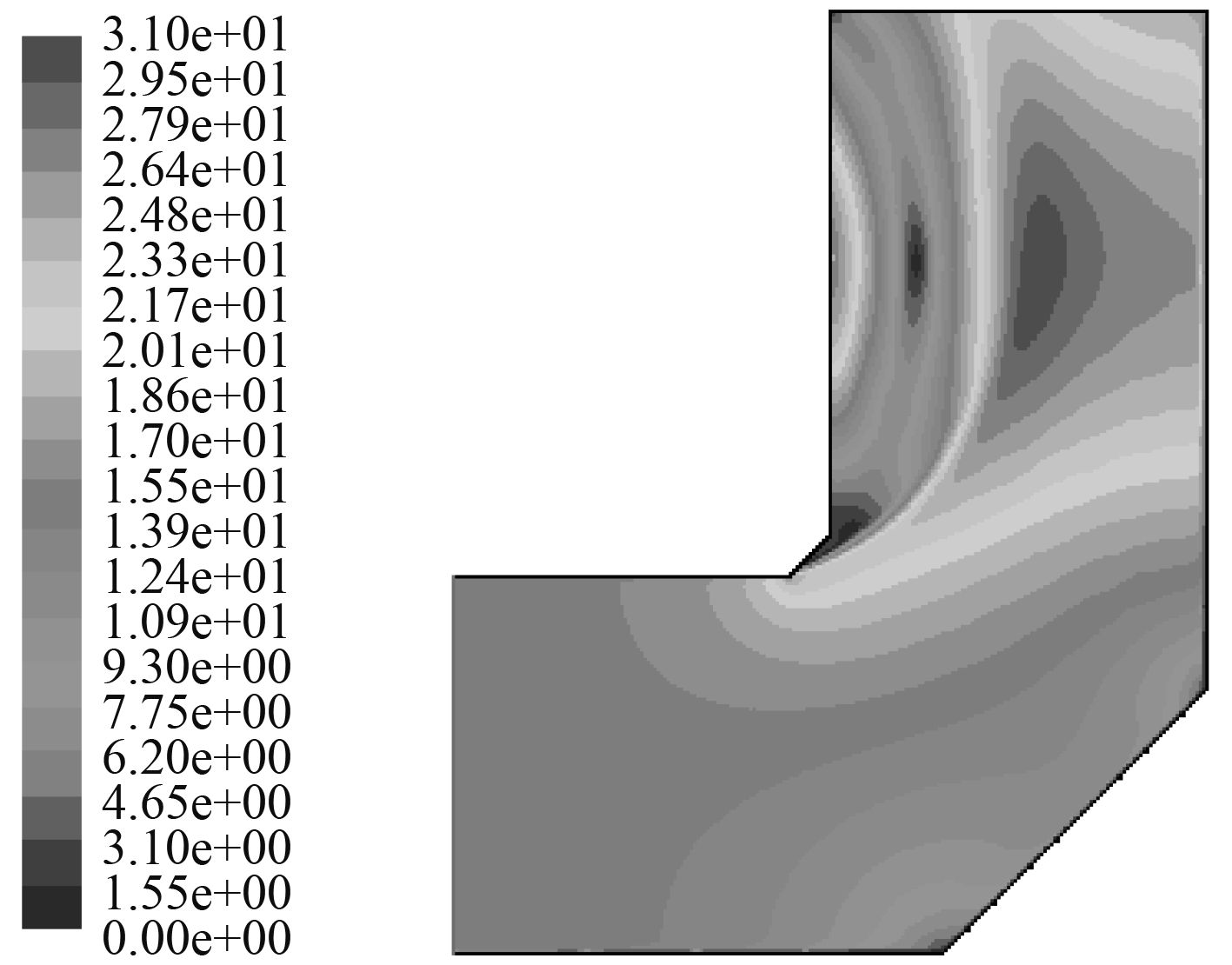

3 斜板形烟道模拟结果及分析 3.1 无导流板模拟分析图3为无导流板填充的斜板型流道结构的速度场分布图。

|

图 3 无导流板时烟道的速度分布图 Fig. 3 The velocity distirbution of the flue gas in the non-deflector plate |

由图3可知烟气在流道中流动时,外侧斜板处和拐弯后左侧烟道近壁面处均出现大量低速区,从速度云图可以看出,该区域的烟气流速比入口流速低很多,且所占区域面积较大。

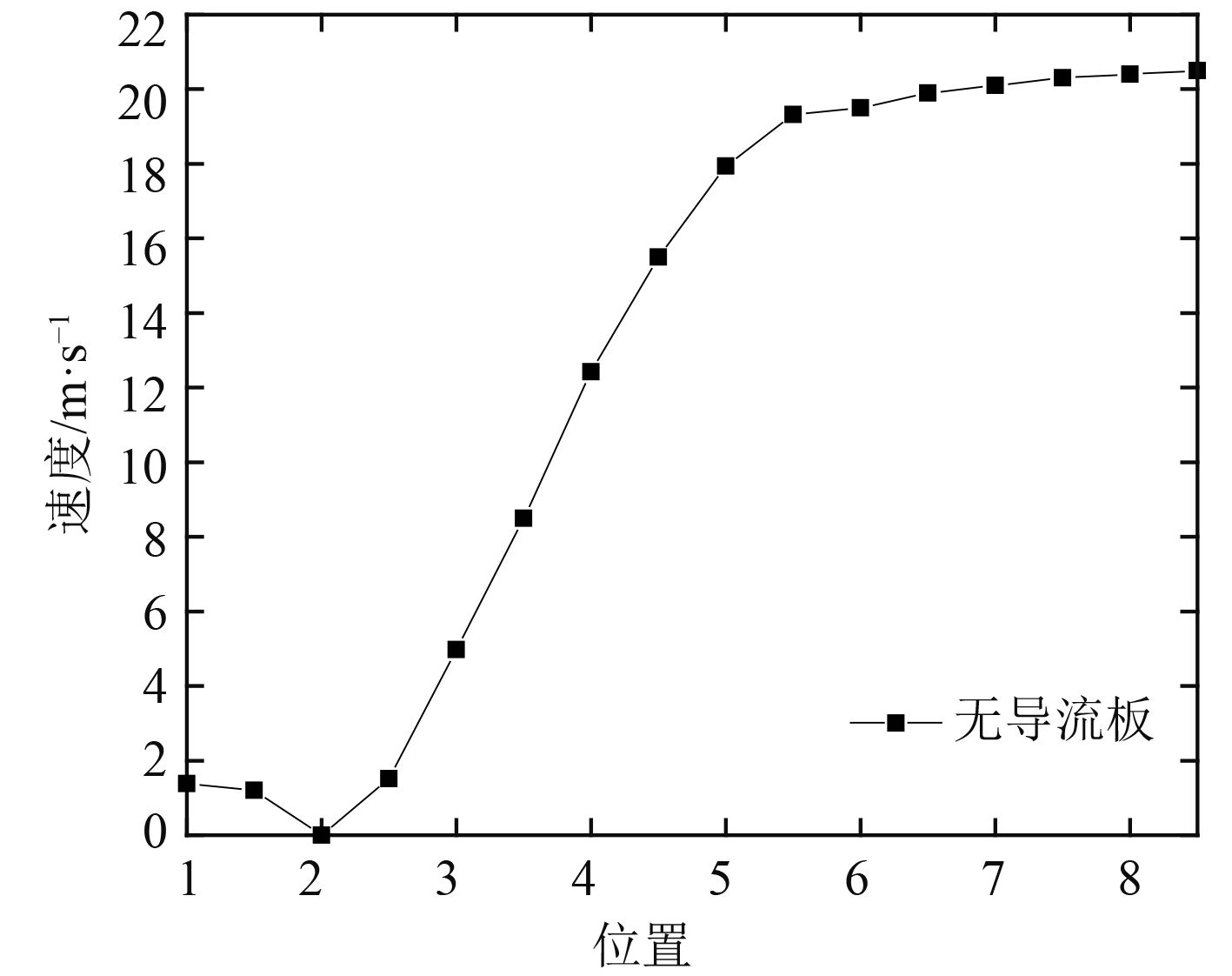

图4为无导流板时烟道出口速度,它是根据出口处烟气流速由内至外的变化情况绘制的出口速度曲线图,进一步对模拟结果进行分析。

|

图 4 无导流板时烟道出口速度曲线图 Fig. 4 A graph of the exit velocity of a flue without a deflector |

由图4可知,进出口流速的波动范围极大,进出口速度差(进口-出口)为–5.7~14.8 m/s,其中出口速度最大值为20 m/s,最小值为0 m/s,由此可见在流场中不仅高速区速度过大,而且出现零速最低值。其主要原因是:混合气体在拐角处的流动方向由直线向前变为弯曲向上,由于惯性的作用以抛物线的轨迹继续向前涌动。这就造成一部分气体高速向前,冲向竖直壁面,易对壁面造成冲击损坏,降低其使用寿命。

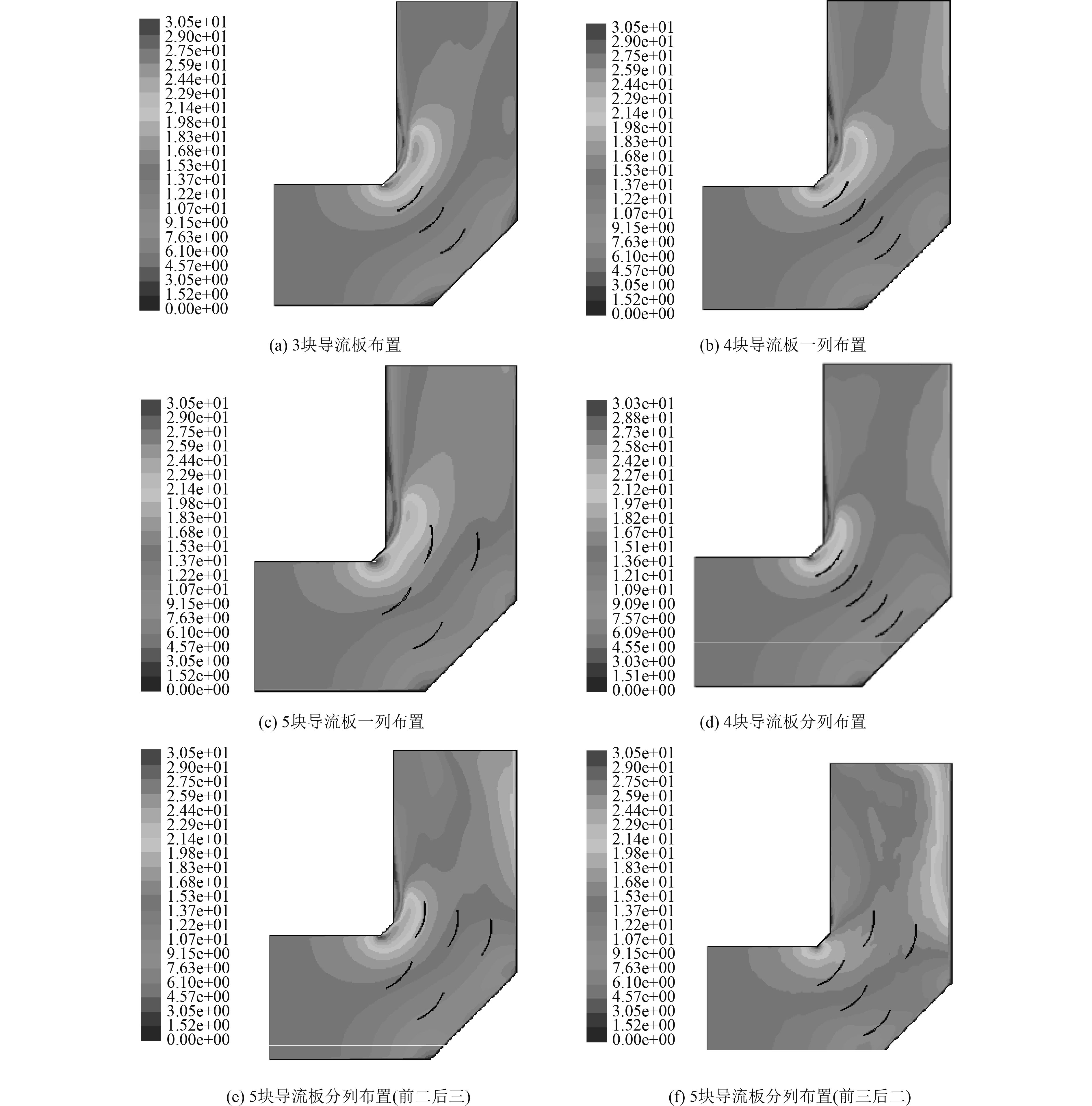

3.2 添加导流板后的模拟结果图5为添加导流板后,烟气在6种导流板布置方案下的流场图。

|

图 5 不同导流板布置方案的速度场分布图 Fig. 5 The velocity field profile of the different deflector plates |

由图5(a)可知,添加3块导流板后,流道内的速度分布明显得到改善,相比无导流板时,高速区明显减少,仅在拐弯处有小面积的高速区,这是流体突遇拐角造成的涡旋,而且左上右侧的高速区基本全部消失,速度接近于入口速度,气流趋于平稳。除了高速区的明显减少外,还可以看出低速区也减少很多,速度均匀性大幅提高。

图5(b)为4块导流板一列布置时模拟的速度场分布图,竖直方向的烟道左侧低速区减少,贴边处速度出现少量极低的现象。左上右侧烟道也在贴边处出现了少量高速的现象,这是因为冲击反冲引起的,接近出口时有减小的趋势但是在拐弯上壁面处的仍存在一定范围的低速区。

图5(c)为4块导流板分列布置的模拟图,从图中可以看出,竖直方向,左侧的低速区减少,同时速度提高了很多。右侧壁面积压的高速区完全消失,从左到右的速度分布几乎一致,没有涡旋,左右两侧速度的差值很小。

图5(d)为4块导流板一列布置的模拟图,从图可知,竖直方向,左侧的低速区几乎完全消失,左侧速度接近与平均速度。拐角内侧的高速区面积减少很多,竖直管道的右上侧高速区非常小,且在出口处消失。

图5(e)和图5(f)是5块导流板分列布置的模拟图,它的布置方式分别是“前二后三”和“前三后二”2种模式。从图5(e)中可以看出,5块导流板“前二后三”的布置方式,在竖直方向上,左侧低速区相比于无导流板时有所减少,速度也提高很多,右侧的高速范围缩减至贴边处,所占面积很小。由图5(f)可知,竖直烟道左边的低速区有所减少,该区域的流速被提高,越接近出口速度越大。中间部分的高温区全部消失,只在右侧贴边处速度变大。

图6为添加导流板后,6种导流板布置方案下的烟气在流道出口处的速度曲线图。

|

图 6 不同导流板布置方案出口速度曲线图 Fig. 6 The velocity diagram of the exit velocity of different guide plate is given |

从图6中,可以看到不同设计方案的出口流速波动范围差别较大,但在出口截面上,从左至右,无论导流板的数量和布置方式如何变化,气体的流速均是由小慢慢增大,到最右端时基本不变。在6种导流板不同设计方案中,4块导流板分列布置时出口速度差最大,为9.14 m/s;5块导流板一列布置时出口速度差最小,为1.5 m/s。

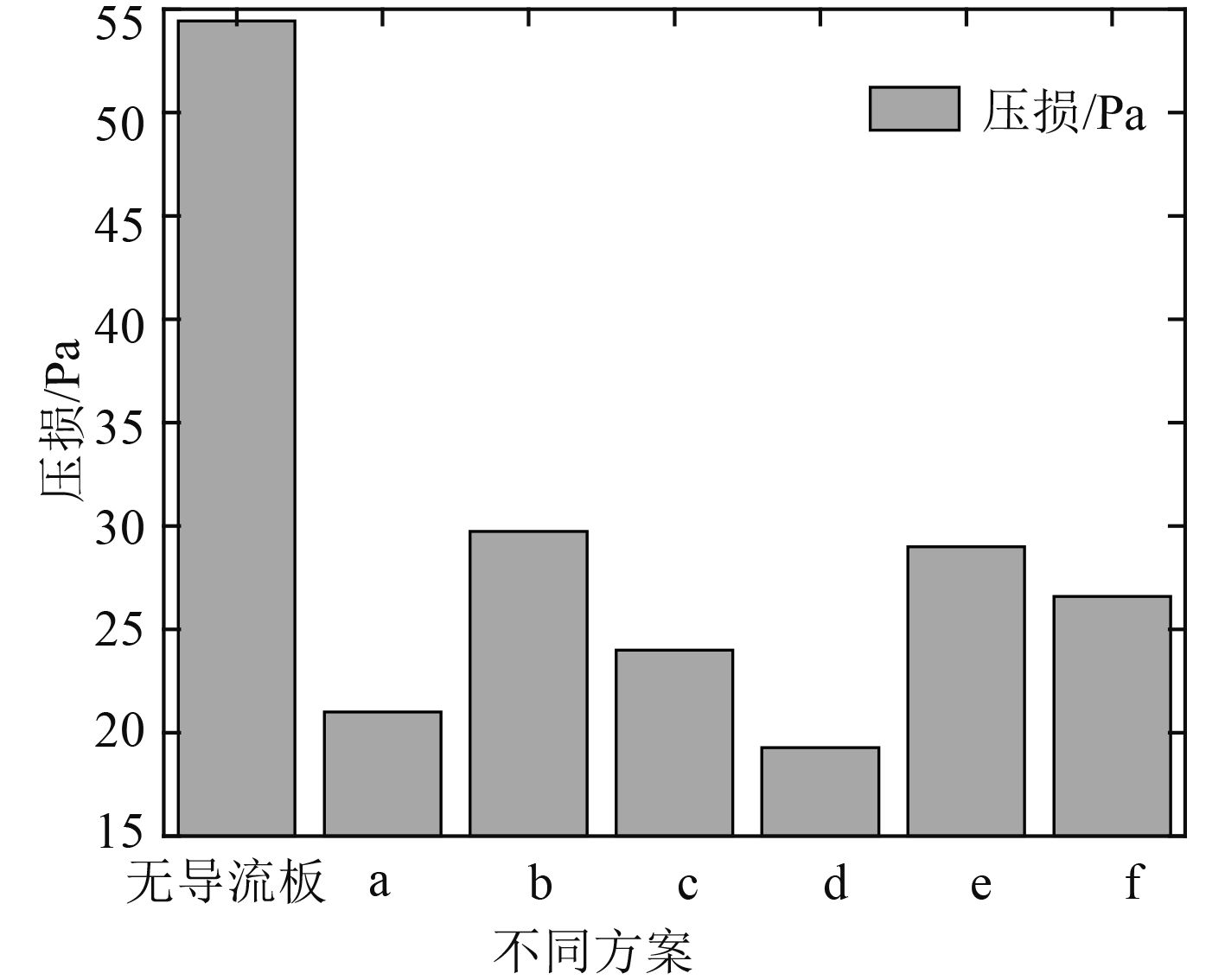

3.3 各方案系统压损对比分析图7为未填充导流板时和6种导流板设计方案的压力损失图。

|

图 7 不同设计方案烟道压力损失 Fig. 7 Different design scheme of smoke pressure loss |

由图7可知,无导流板时烟道压力损失最大,达54.44 Pa,添加导流板后,6种方案的压力损失最大是29.73 Pa,此时烟道内导流板是4块一列排列;最小是19.29 Pa,此时导流板的排列方式是5块一列布置。由此可见,添加导流板不仅可以引导混合气体的流动,减少高速区和低速区,同时还可以降低系统的压力损失。

因此,结合各方案速度场分布图、出口截面流速曲线图、压损分析可知:当烟道拐弯处设计为斜板状时,5块导流板一列布置的设计方案导流效果最佳。

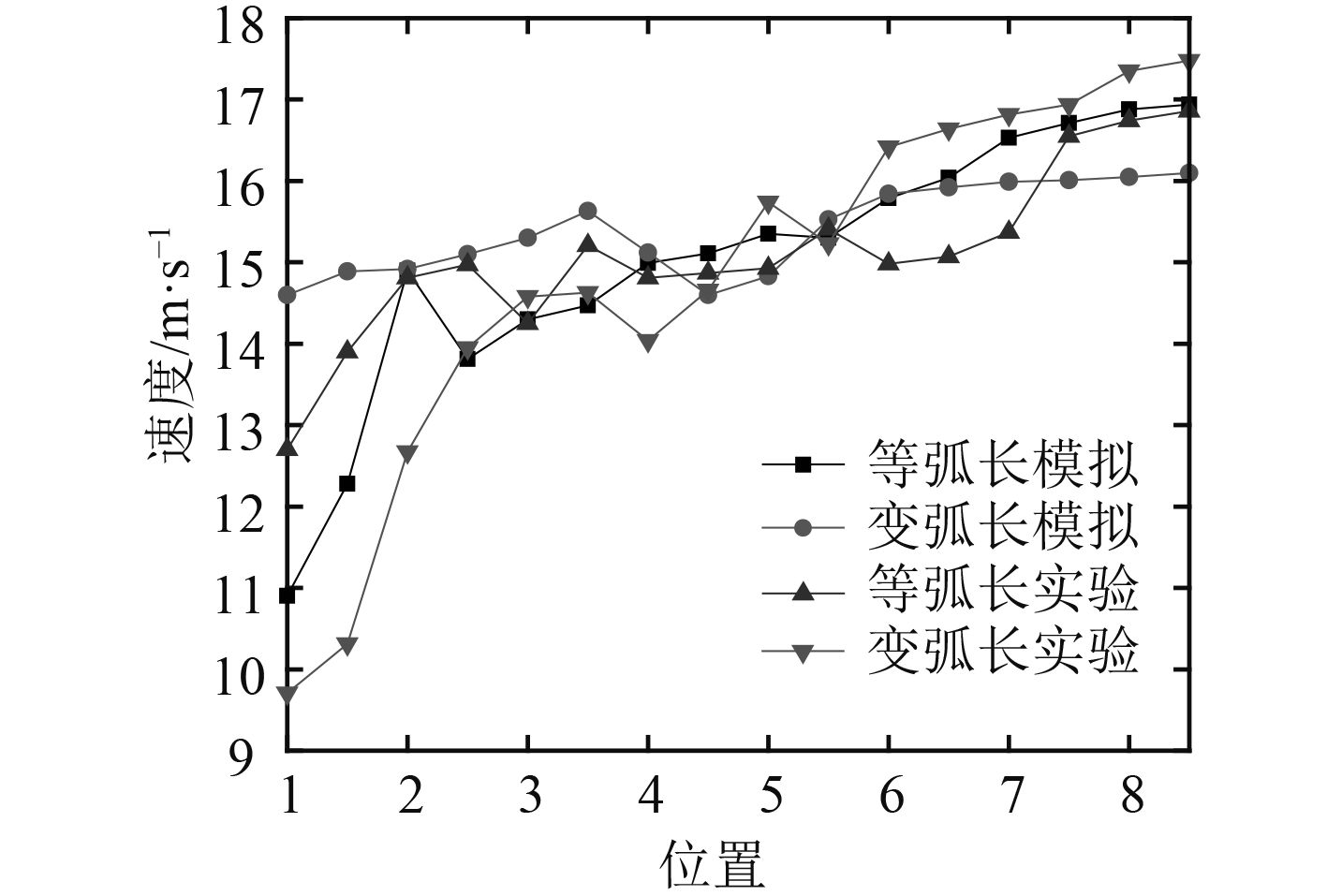

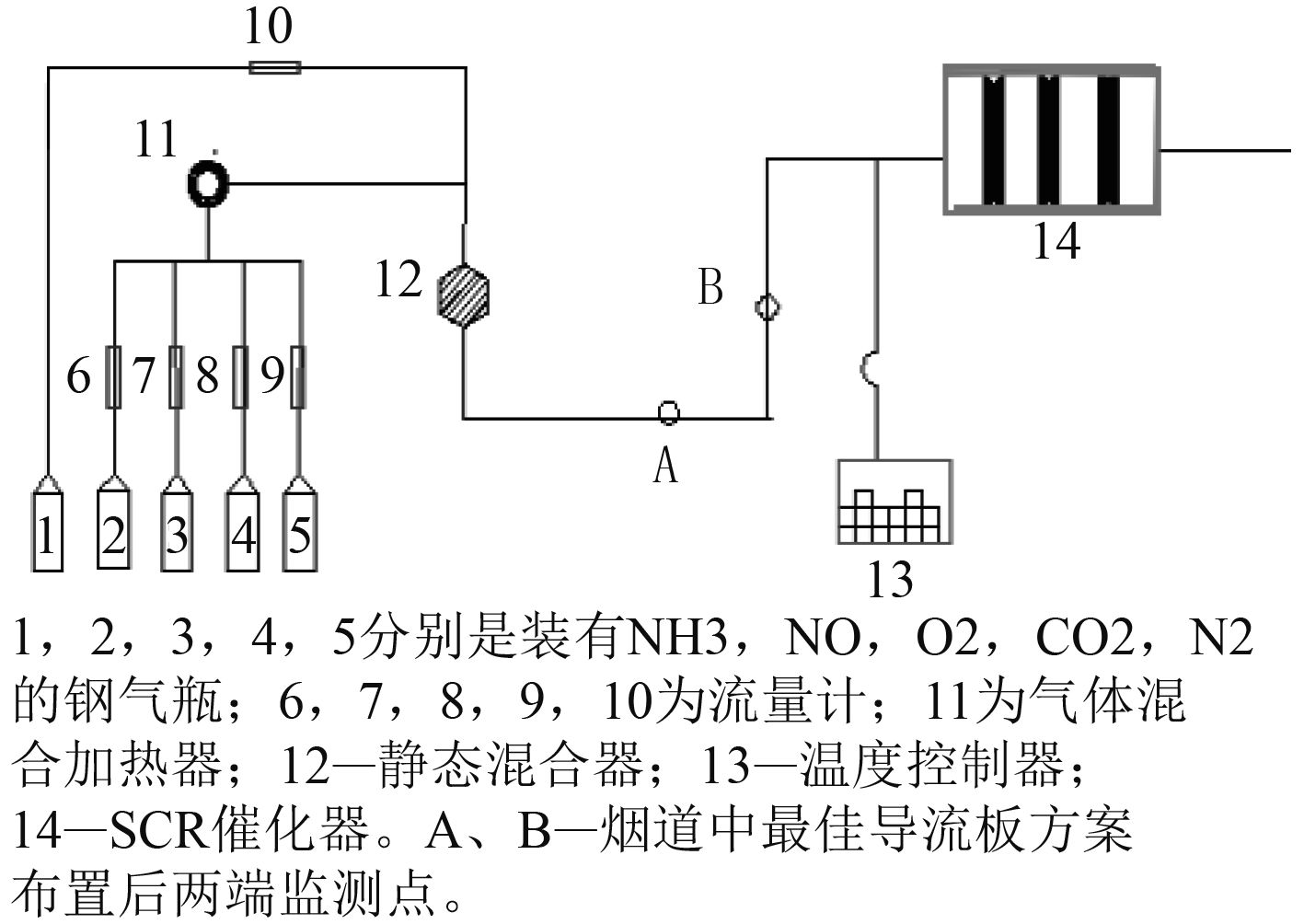

4 模拟与实验结果对比分析通过采用优化后的导流板布置方式,在实验台上对柴油机混合烟气在流道中的流动情况进行检验。试验台的示意图如图8所示,实验数据的采集由速度传感器、压差传感器、流量计等器材获得。同时,在实验过程中对变弧长的导流板进行流场特性研究。

|

图 10 数值模拟与实验所得压力损失对比图 Fig. 10 Numerical simulation and comparison of the pressure loss of experiment |

实验所用器材及其功能介绍如表4所示。

|

|

表 4 实验部分器材介绍 Tab.4 The experiment part equipment introduction |

实验过程中,首先根据前面模拟烟气中各气体成分配备混合气体,保证各装置与烟道之间密封良好,连接系统管路,先通入平衡气体N2,调节气体流量,检查试验系统的密封性。之后将气体混合器和SCR反应器加热至实验工况温度(623 K),待烟气温度达到设定值后,通入配备好的混合气体,待气体流通平衡一段时间后,开启速度传感器、压差传感器等设备的监测功能,待读数稳定后,记录实验数据。

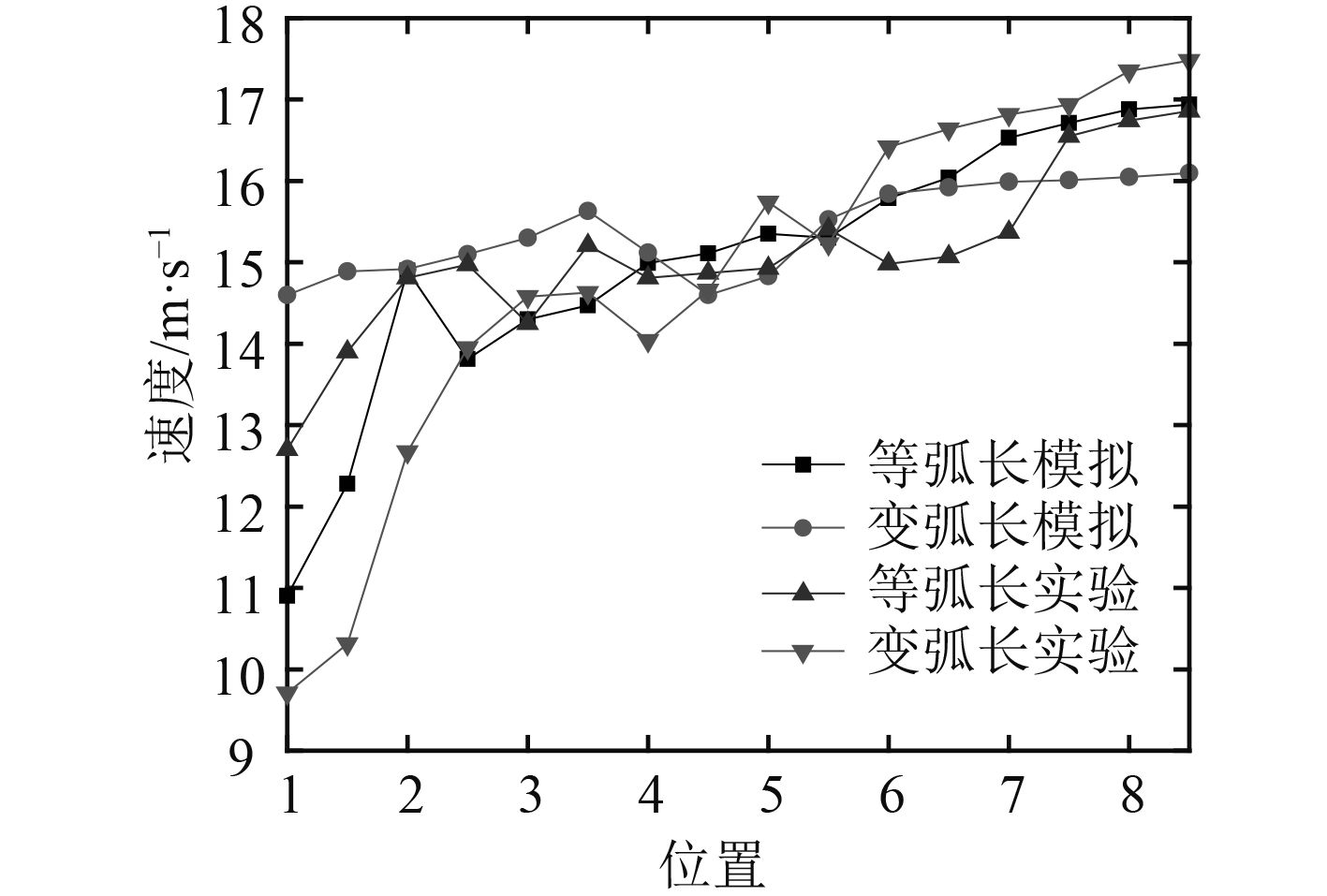

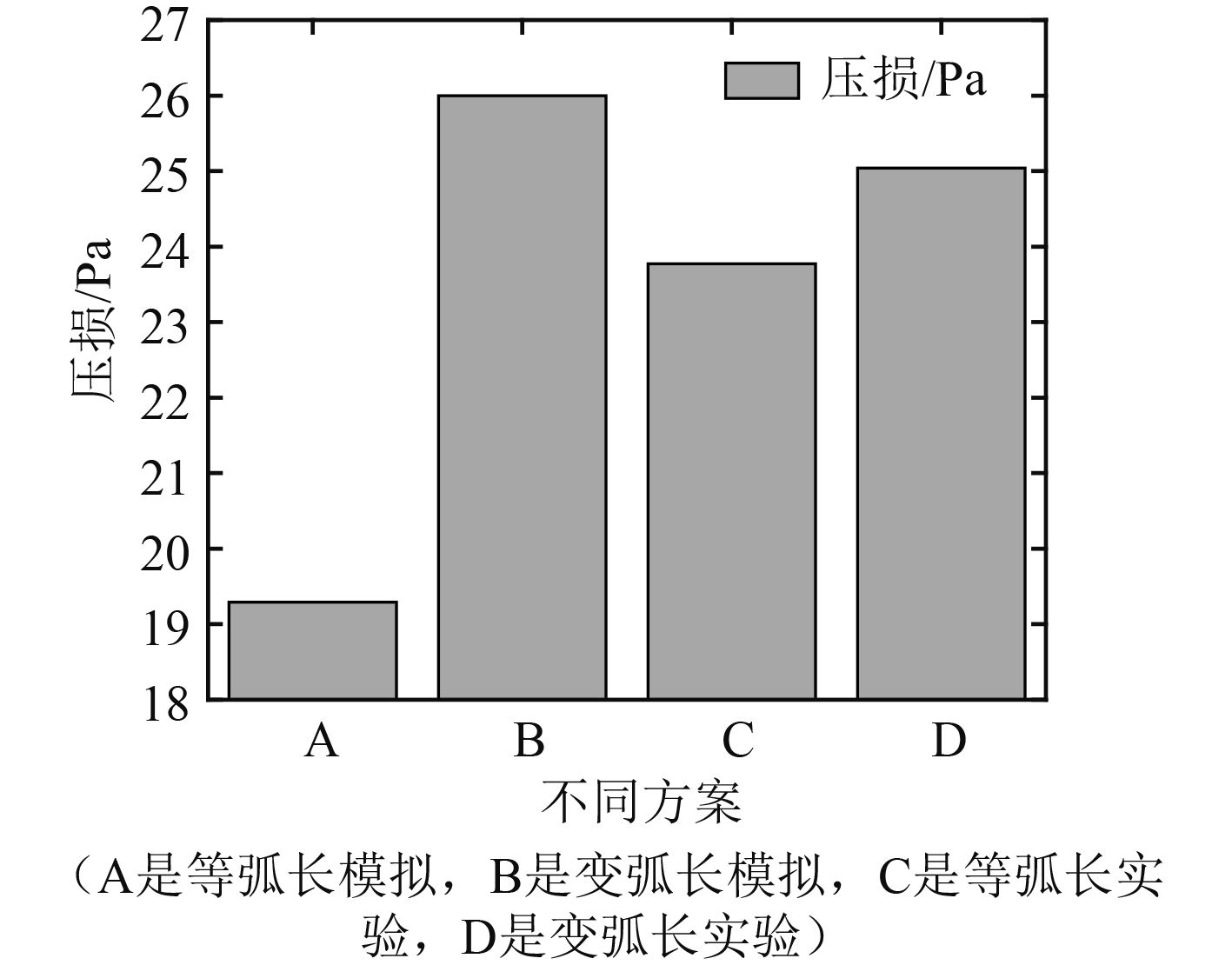

斜型烟道中,在导流板数量为五块,排列方式为一列布置的前提下,对不同弧长和相同弧长的导流板的导流效果进行模拟和实验。其中,等弧长导流板方案中,导流板的弧长选为281 mm;变弧长导流板方案中,从烟道拐弯内侧至外侧布置,弧长分别为215 mm,275 mm,335 mm,395 mm,455 mm。计算结果如图9~图10所示。

|

图 9 斜型烟道数值模拟与实验出口速度分布图 Fig. 9 Outlet velocity of the flue gas in test |

|

图 8 实验台简化模型图 Fig. 8 Simplified model diagram |

可以明显看出,在斜型烟道内,采用变弧长的5块导流板一列布置的模拟结果流速偏差值为6.04 m/s,压损为26 Pa;而等弧长导流板布置时的速度差1.5 m/s,压损19.29 Pa。同时,在所有参数不变的情况下,在烟道中铺设相同尺寸和不同尺寸的5块导流板,如图9所示,可以看出,导流板相同时,速度偏差值为4.16 m/s,压力损失为23.77 Pa;布置不同的导流板后,烟道出口截面上的速度偏差值为7.78m/s,压力损失为25.04 Pa。可见实验结果与模拟结果在数值上虽有偏差,但趋势一致。因此,在斜型烟道中,5块相同导流板一列布置时引流效果最好。

5 结 语本文针对斜形柴油机烟道进行了导流板的设计研究,基于Fluent软件对烟道第2个拐角处6种导流板布置进行速度场和压力场模拟,并与实验数据对比分析,得出导流板设计的最佳方案。从模拟与实验结果分析可知:当柴油机烟气流量为80 214 kg/h,流速为14.8 m/s,温度为623 K等参数时,斜型烟道中未布置导流板时,出口速度偏差较大。添加尺寸相同的导流板后,对6种导流板不同设计方案的模拟结果显示:5块导流板一列布置时出口速度差值最小,为1.5 m/s,压损最小是19.29 Pa。因此,结合各方案速度场分布图、出口截面流速曲线图分析可知:当烟道拐弯处设计为斜板状时,5块导流板一列布置的设计方案导流效果最佳。在前面研究的基础上,改变导流板尺寸参数模拟,并与实验结果对比分析:采用尺寸不等的5块导流板一列布置的模拟结果流速偏差值为6.04 m/s,压损为26 Pa,实验结果的速度差为7.78 m/s,压力损失为25.04 Pa。相同导流板布置时的实验结果是速度差为4.16 m/s,压力损失为23.77 Pa。因此,实验和模拟同时证明:在斜型烟道中,5块相同导流板一列布置时引流效果最好。

| [1] | FENG J, ZHANG Z, WALLACE M B, et al. Discovery of alogliptin: a potent, selective, a bioavailable, and efficacious inhibitor of dipeptidyl peptidase IV[J]. Journal of Medicinal Chemistry, 2007, 50(10): 2297–2230. |

| [2] | KAMOCHI Y, KUDO T. The novel reduction of pyridine derivatives with samarium diiodide[J]. Heterocycles. 1993, 36(10): 2383–2396. |

| [3] | THANH D. B. N., LIM Y., KIM S. J, et al. Experiment and computational fluid dynamics (CFD) simulation of urea-based selective noncatalytic reduction (SNCR) in a pilotscale flow reactor. Energy & Fuels, 2008, 22(6): 3864–3876. https://www.osti.gov/scitech/biblio/21125979 |

| [4] | ADAMS B, SENIOR C. Improving design of SCR systems with CFD modeling[C]// Proceedings of the 2006 Environmental Controls Conference, Pittsburgh, PA, 2006: 32–33. |

| [5] | MI Jia, PITSKO D A, HASKEW T. CFD applications on selective catalytic NOx reduction (SCR) systems[C]//4th ASME-JSME Joint Fluids Engineering Conference. New York, USA, 2003: 2139–2146. |

| [6] | MORITA I, OGASAHARA T, FRANKLIN H N. Recent experience with hitachi plate type SCR catalyst. Tarrytown[C]// New York: The Institute of Clean Air Companies Forum‘02, 2002: l-20. |

| [7] | GALEN R. CFD Modeling of utility boiler components at ALSTOM[R]. http://www.Alstom.com. |

| [8] | 韩占忠, 王敬, 兰小平. FLUENT-流体工程仿真计算实例与应用[M]. 北京: 北京理工大学出版社, 2010. |

| [9] | Amr Mahmoud Samy Elhefny. Aero-Thermo Structural Analysis and Flow Simulation of Liquid Rocket Engine Turbines[D]. Beijing university of aeronautics and astronautics. 2012. 1–53. |

| [10] | SCR technology development for heavy fuel oil engines, Wartsila TECHNICAL JOURNAL 01, 2011. |

| [11] | MOALLEMI F, BATLEY G. Chemical modeelling and measurements of the catalytic combustion of CH4/air mixtures on platinum and palladium catalysts [J]. Catalysts Today, 1999, 47: 235–244. |

| [12] | NEYERTZ C, VOLPE M, GIGOLA C. Methane combustion over Pd/r-Al2O3 and P d-VOx/r-Al2O3 catalysts [J]. Applied Catalysis, 2004, 277(1): 137–145. |

| [13] | ZENG Wen, XIE Mao-zhao, JIA Ming. Simulation of influences of catalytic combustion on the emissionsof HCCI engine[J]. Journal of Combustion Science and Technology, 2007, 13(1): 55–63. |

| [14] | 王福军. 计算流体动力学分析-CFD软件原理与应用[M]. 北京: 清华大学出版社, 2004: 7–254. |

| [15] | ZHANG Li, QIU Yun, TANG Qiang. Numerical simulation research on the influence factors of mass transfer in micro-chamber[J]. Proceedings of the CSEE. 2007, 27(11): 78–82. |

| [16] | 陈太平. 300 MW煤粉锅炉SCR烟气脱硝装置数值模拟及结构优化[D]. 哈尔滨: 哈尔滨工业大学, 2015. |

2018, Vol. 40

2018, Vol. 40