2. 中国航发沈阳发动机研究所,辽宁 沈阳 110000

2. AECC Shenyang Engine Research Institute, Shenyang 110000, China

消声器是船舶柴油机排气噪声控制的主要手段,具有结构紧凑、质量轻等特点。通常情况下,为了最大限度的降低柴油机排气噪声,消声器通常均采用阻抗复合式、带有内插管的结构,这种结构确实得到了较好的噪声抑制效果,但同时消声器的壳体厚度较小、插管及其连接结构复杂,对结构的抗冲击性能带来了一定影响。

较多学者已针对船用设备的冲击问题从冲击响应分析方法与设备抗冲击设计两方面开展了研究工作。目前,冲击评估常用的方法包括模态叠加法、冲击因子法、多体动力学方法、瞬态有限元、冲击响应谱[1 – 2]和动态设计分析方法(DDAM)[3 – 5]等,其中,DDAM具有计算速度快、资源要求低等优点,被广泛用于船舶设备的抗冲击评估。

船舶动力系统是船舶的重要组成部分,其抗冲击性能预测与优化设计是船舶领域的重点。Yong S.Shin[6]利用显式动力学方法对结构和流体耦合建模并进行三维船舶冲击仿真预测,与船舶冲击实验数据进行比较验证了方法的正确性。Cho-Chung Liang[7]采用响应谱分析方法,结合美国海军采用的冲击谱计算了桅杆的冲击响应,为桅杆设计提供了参考。姚熊亮等[8]采用DDAM对某舰用增压锅炉进行抗冲击分析,得到了增压锅炉抗冲击特性。计晨[9]以柴油机模型为对象,基于DDAM方法确定了计算模型的冲击输入,给出了柴油机的冲击响应特性。陈海龙等[10]采用DDAM方法对舰船动力机组各组成设备进行抗冲击计算分析,得到冲击载荷响应受设备本身的结构特点及冲击加载方向的影响。

船舶动力设备抗冲击设计通常在预测分析之后,以预测结果为参考,结合结构的特点与最大应力产生部位进行结构的优化,使结构应力满足要求或使结构应力梯度得到缓解。王强[11]以推进电机端盖为研究对象,给出了优化设计流程,进行了优化设计分析。耿超[12]通过改变浮筏隔振系统中可控阻尼器的阻尼状态,优化了舰艇内部设备的抗冲击特性。张相闻[13]采用新型负泊松比效应蜂窝腹板结构,利用减振及抗冲击双指标约束下的动力学设计模型,给出了具有减振与抗冲击能力的复合基座。

船舶柴油机排气消声器是船舶航行中必要的设备,冲击引起的结构破坏将导致航行舒适性与隐蔽性等问题,目前,围绕排气消声器的抗冲击设计研究较少。本文选取典型的带有插管的排气消声器作为分析对象,选用动态设计分析法(DDAM)对其进行抗冲击分析,研究消声器的结构形式、刚度与质量分布等因素对其抗冲击特性的影响规律,给出有效的消声器结构抗冲击设计方法。

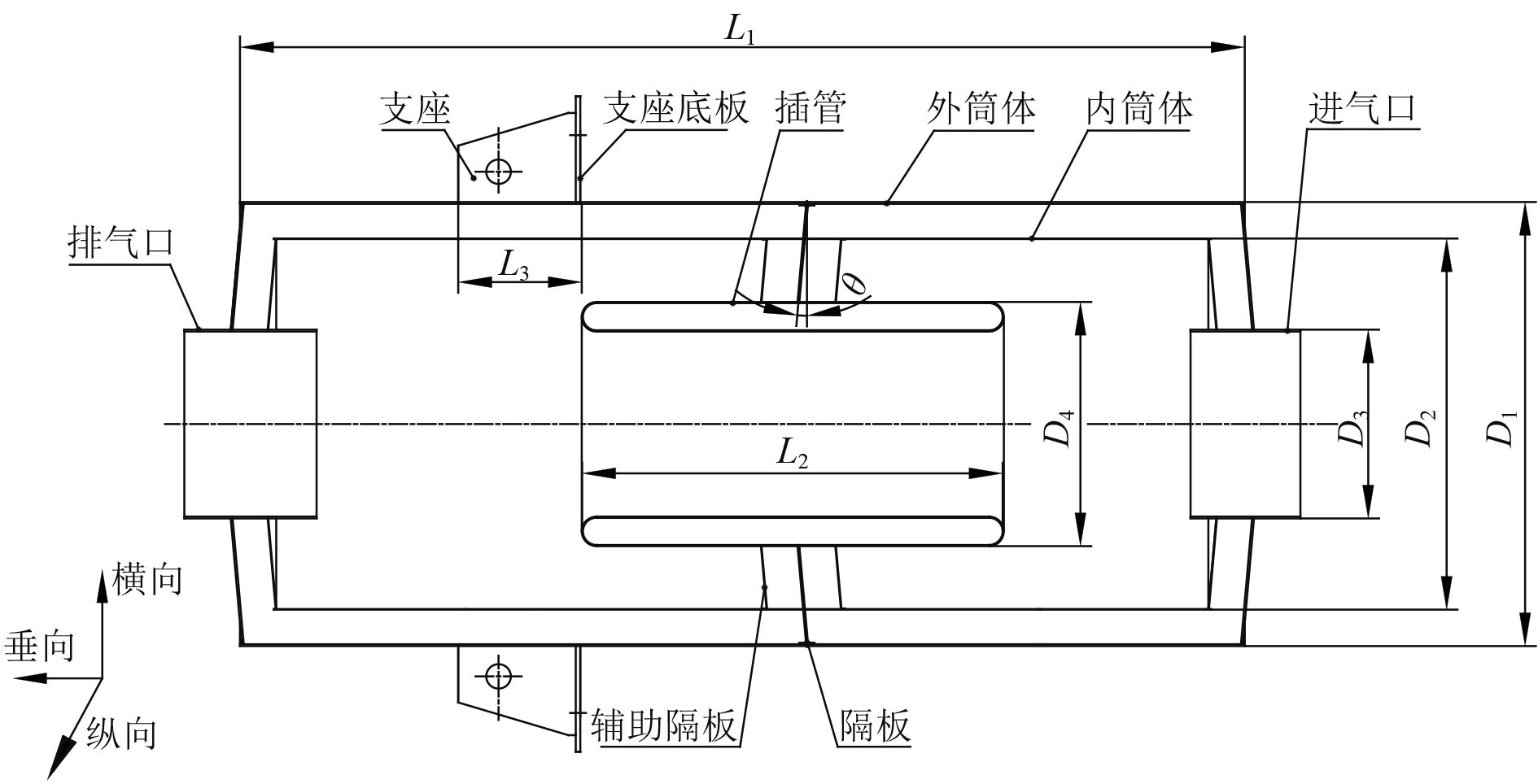

1 分析模型及冲击输入边界描述 1.1 分析模型描述本文选取带有插管的阻抗复合式排气消声器为研究对象,主体为双层结构,外筒体是主要支撑结构,内筒体为穿孔板,内外筒体之间充满吸声棉。插管也为双层壳体包棉结构,通过隔板与 2 个辅助隔板与内、外筒体相连,隔板与筒体夹角度5°。消声器外筒体有 2 个180°布置的支座,通过隔振器与基础相连。其中:外筒体长度L1,内部插管长度L2,支座肋板长度L3;外筒体直径D1,内筒体直径D2,进排气管内径D3,插管外径D4,L2/L1=0.45,L3/L1=0.14,D1/L1=0.0.44,D2/L1=0.36,D3/L1=0.15,D4/L1=0.24。声速340 m/s条件下,消声器截止频率为585.76 Hz,结构的材料为314 L。

|

图 1 插管消声器结构 Fig. 1 The structure of silencer |

|

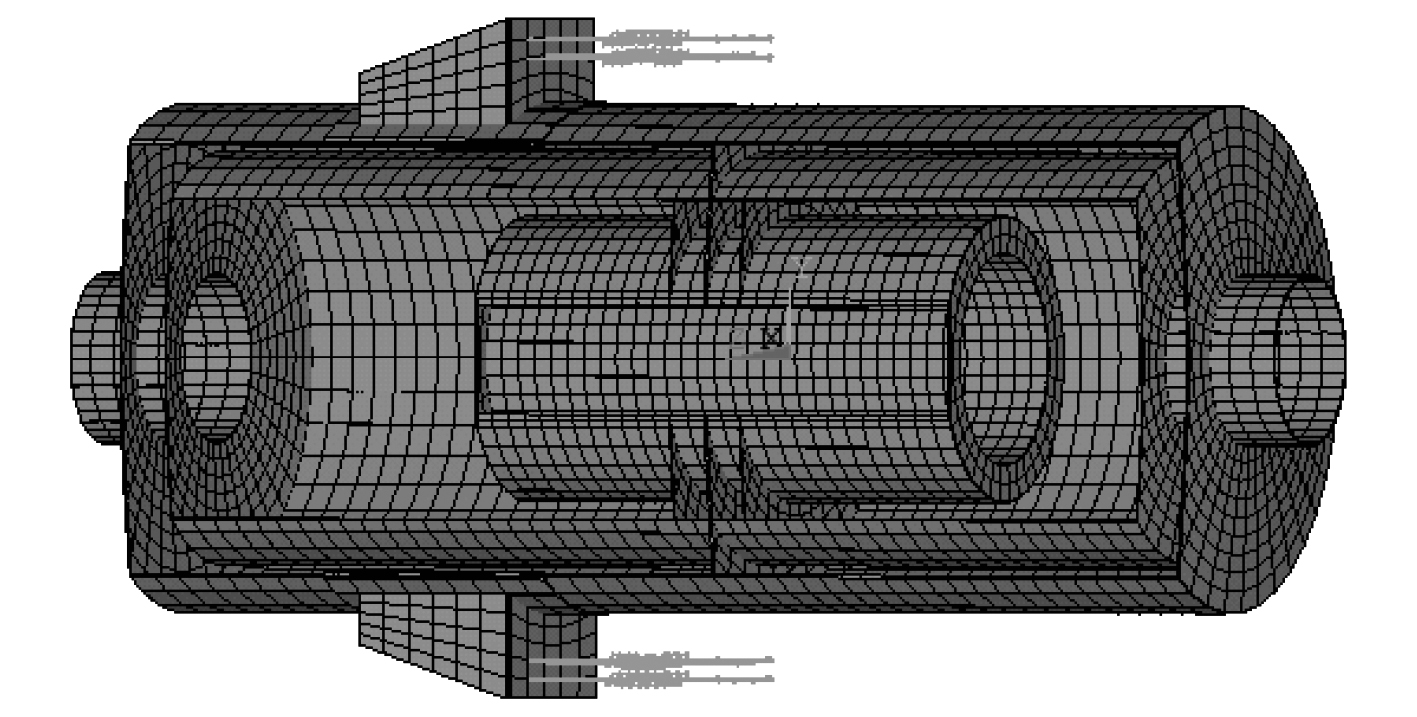

图 2 插管消声器的有限元模型 Fig. 2 The finite element model of silencer |

消声器的壳体结构主要采用四节点壳单元模拟,吸声棉采用八节点实体单元模型,消声器模型共划分单元8 736个,节点8 253个。

1.2 冲击输入方法DDAM是基于模态迭加法的结构振动设计分析方法,该方法首先对系统动力学模型进行模态分析,得到系统模态振型和模态质量后,根据设计冲击谱得出各阶模态的模态位移和应力,以此为输入计算结构的位移和应力。

通常,消声器的安装位置为甲板部位,属于乙类设备,其设计冲击输入如表1所示。

对于甲板安装部位,有A0、V0的表达式为:

| ${A_0} = 98.1\frac{{19.05 + {m_a}}}{{2.72 + {m_a}}} \text{,}$ | (1) |

| ${V_0} = 1.52\frac{{5.44 + {m_a}}}{{2.72 + {m_a}}}\text{。}$ | (2) |

式中

|

|

表 1 设计冲击输入 Tab.1 The designing input spectra |

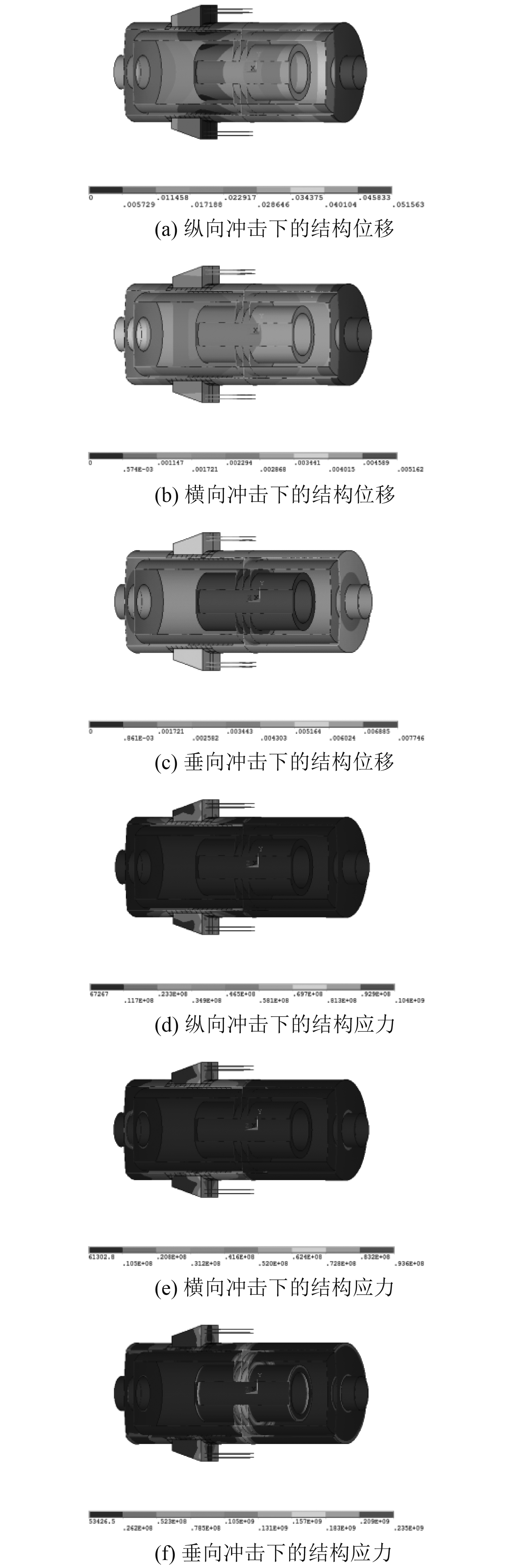

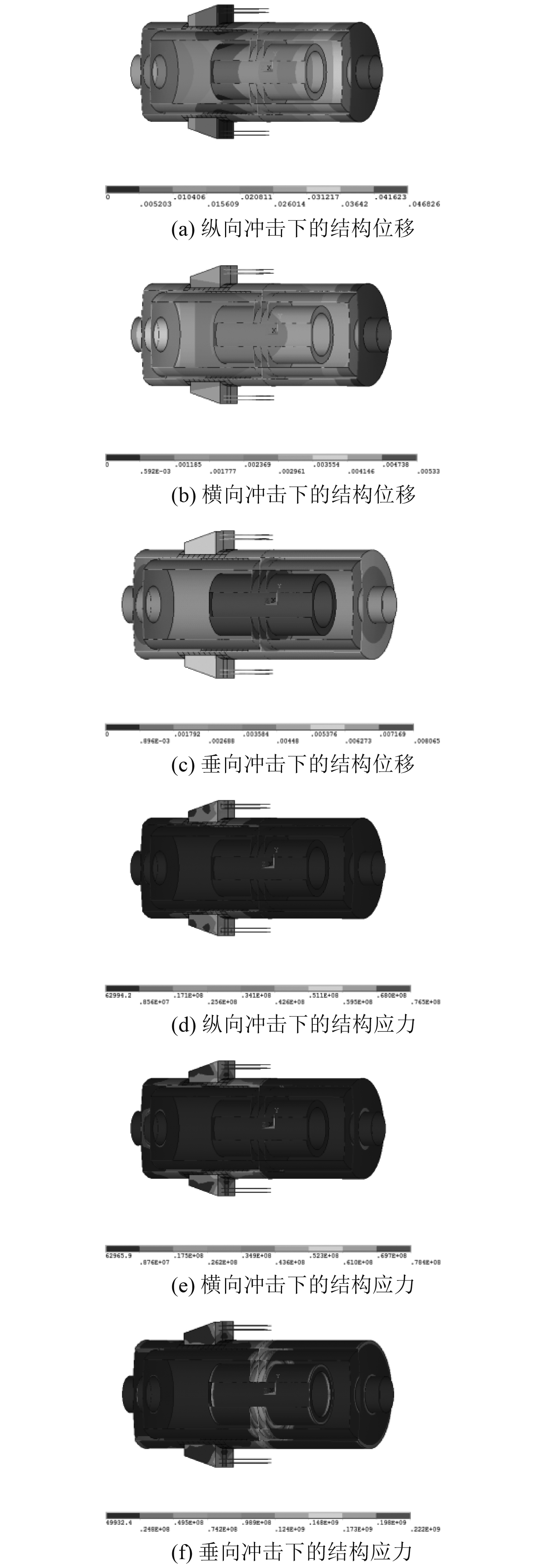

基于表1所示冲击环境,编制加载程序,基于有限元方法进行了消声器结构的冲击动力学响应分析,如图3所示。

|

图 3 冲击应力与位移响应 Fig. 3 Structure stress and displacement response |

|

|

表 2 消声器的冲击应力结果 Tab.2 The stress results of the silencer |

从图3可看出,纵向冲击情况下,结构最大应力位置在支座底板与隔振器连接处,位移最大点产生于排气端,支座与外筒体的连接位置的位移梯度较大。横向冲击下,结构最大应力产生于支座底板与外筒体的连接位置的边缘处。垂向冲击下的结构应力最大,达到235 MPa,材料的屈服应力为250 Mpa,此时,插管垂向相对位移较大,产生的力主要由连接内外筒体的隔板与连接内筒体的辅助隔板承受,因此隔板与内外筒体连接处产生了较大的应力,同时,支座与外筒体的连接位置的应力也较大,达到150 MPa,均需在设计中采取控制措施。

3 消声器结构抗冲击设计研究插管消声器的冲击动力学响应结果表明,冲击方向与插管消声器的结构特点对其应力分布影响较大,可以通过结构的优化,对消声器的抗冲击特性进行有针对性的控制。

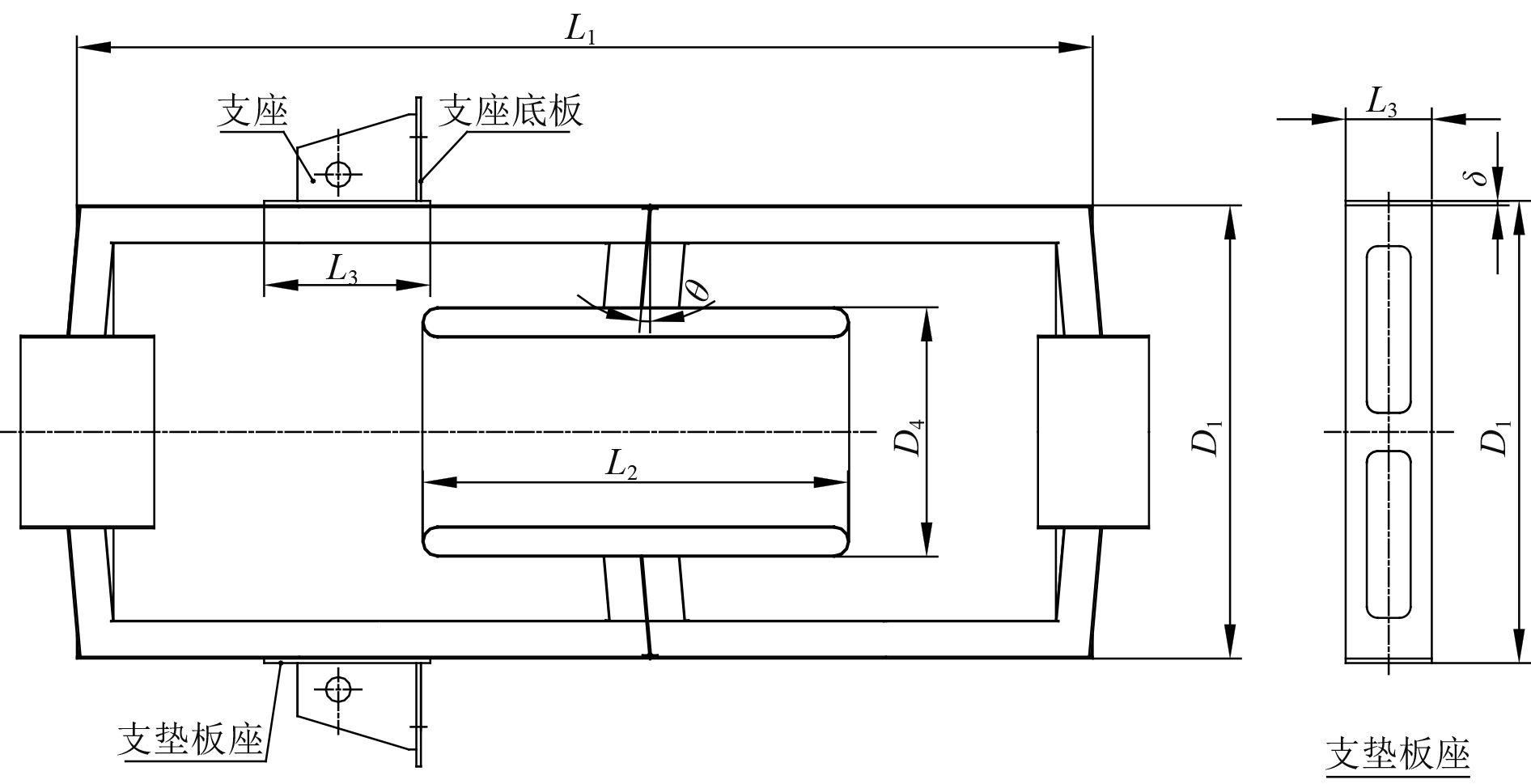

3.1 基座垫板由分析结果可知,对于横向与纵向冲击激励,支座与外筒体相交的位置应力较大,这对消声器结构的抗冲击设计很不利。根据结构特点,本文在支座与外筒体之间布置与外筒体厚度相同的支座垫板,如图4所示,它是一个中间开减重孔的圆环,相当于在支座位置进行加强,相同冲击边界条件下的计算结果如图5所示。

|

图 4 支座垫板结构及其位置 Fig. 4 The supports structure and its position |

|

图 5 冲击应力与位移响应 Fig. 5 Structure stress and displacement response |

|

|

表 3 消声器的最大应力变化情况 Tab.3 The comparison of the maximum stress |

图5和表3的分析结果表明,增加支座垫板可以使最大应力值产生一定变化,横向与纵向冲击条件下的应力降低约20%,应力最大的位置不变。因此,在消声器支座位置安装支座垫板对横向与纵向抗冲击设计比较有效。

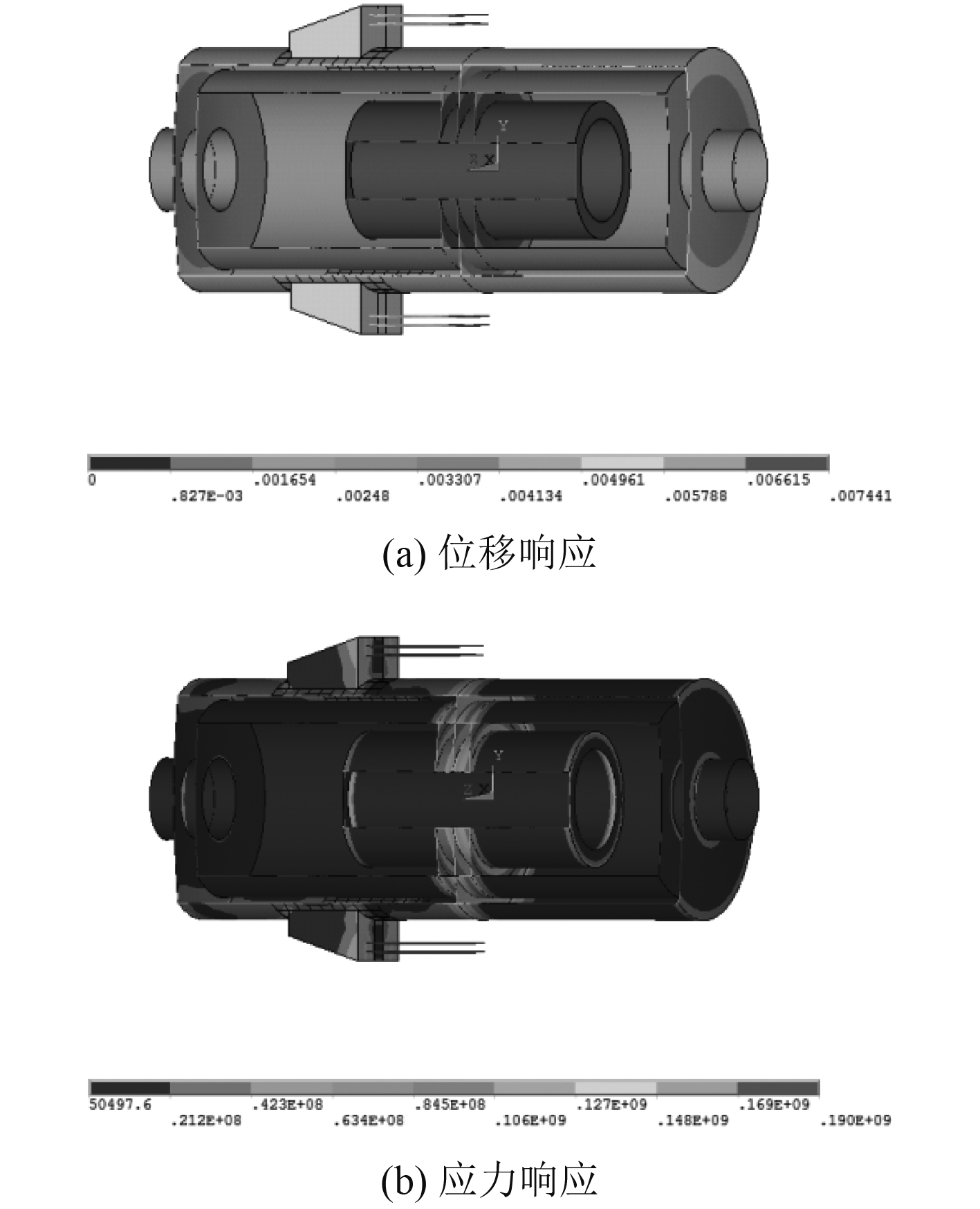

3.2 隔板刚度隔板的主要作用是以外筒体为基础支撑插管,它是插管消声器最重要的受力结构之一。由图5可见,垂向冲击条件下,结构最大应力出现在隔板与内、外筒体连接位置,隔板弯曲刚度将对抗冲击设计起到重要作用,因此,本节将隔板厚度增加20%,此时带来的消声器总质量增量小于5%。计算结果如图6所示。

|

图 6 垂向冲击环境下的结构应力位移响应 Fig. 6 The stress and displacement response in vertical shock |

计算结果表明,增加隔板弯曲刚度对垂向冲击下的结构应力可以起到控制作用,最大应力由235 Mpa降至190 Mpa,应力降低效果明显,可以考虑适当增加隔板的弯曲刚度。此外,增加隔板刚度对结构横向、纵向冲击下的应力几乎无影响。

3.3 隔板角度在工程应用中,隔板及辅助隔板与内外筒体通常不是直角连接,而是呈一定的角度,且保持其方向与气流方向一致,如图1所示,这样可以保证较好的力学效果,本节主要分析隔板角度对结构冲击响应的影响趋势。

鉴于原始模型中隔板及辅助隔板与内外筒体角度为5°,本例选用0°角和10°角分别进行分析。

|

图 7 冲击应力与位移响应 Fig. 7 Structure stress and displacement response |

如图6和表4所示,隔板安装角度对垂向冲击条件下的结构应力分布、最大应力结果影响很大。增加角度后,插管结构的位移逐步与内筒体的位移相同,此时的应力由隔板与内外筒体连接处逐渐平稳过渡至外筒体、支座,应力最大值出现在支座底板,总体来看,整个消声器结构的应力分布均匀,结构的整体应力情况较好。隔板安装角度不能改善横向、纵向冲击环境下的结构应力。

|

|

表 4 消声器的最大应力变化情况 Tab.4 The comparison of the maximum stress |

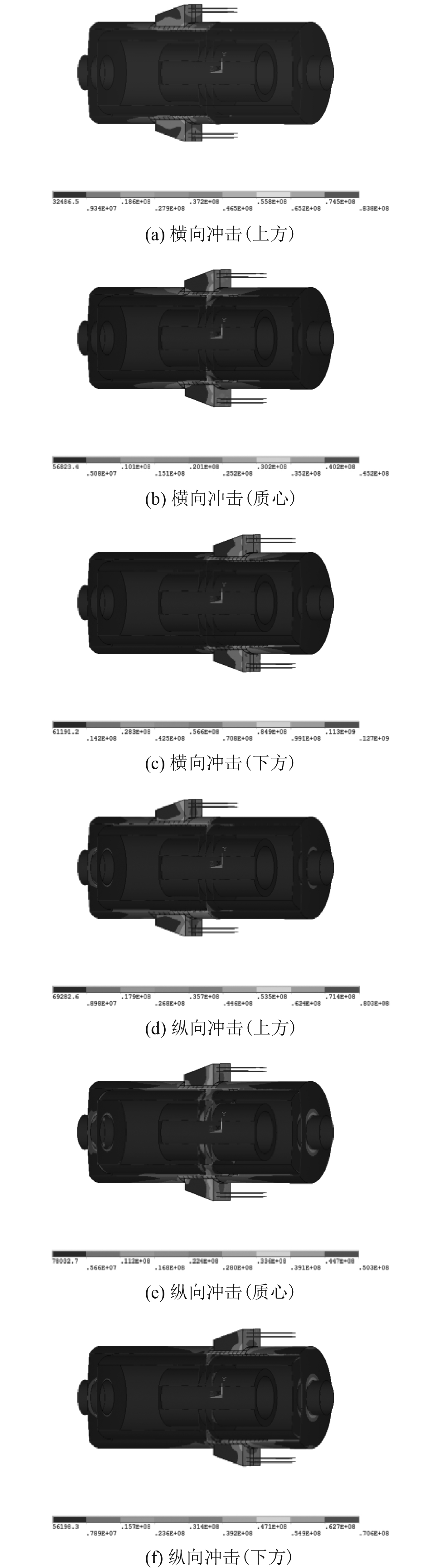

消声器的主体结构形式与尺寸取决于安装位置、消声量等参数,在安装位置没有明确要求的情况下,为保证安装平稳,通常会选取消声器的结构质心作为支座的安装平面,本节即改变支座布置位置,选取支座分别安装在结构质心的上方、质心、质心的下方 3 种情况,分析其变化对结构冲击的影响规律。

|

图 8 消声器的冲击应力响应 Fig. 8 Stress response of silencer |

|

|

表 5 消声器的最大应力变化情况 Tab.5 The comparison of the maximum stress |

结果表明,支座安装位置对应力分布、最大应力值与产生位置有复杂的影响。支座安装在质心平面后,消声器对横向冲击、纵向冲击的应力响应最小,此规律在纵向冲击中尤为明显;基座安装位置变化对于垂向冲击影响较大,总体来看,安装在质心偏上方对降低消声器的综合冲击应力最有效。

4 结 语本文以带有内插管的船舶柴油机排气消声器为研究对象,基于动态设计分析方法,对其进行抗冲击的优化设计研究,分析了结构在三向冲击设计值作用下的应力与位移情况,结合消声器结构特点与应力分布规律,从局部刚度增强、结构形式优化等方面,提出了消声器抗冲击设计的规律,具体如下:

1)垂向冲击环境下的结构应力最大,应力出现在插管与外筒体连接位置。

2)增加基座垫板可以较好的用于缓解纵向与横向的冲击应力,对设备的质量增量不大,也可以增强插管与外筒体连接位置的刚度,此方法可以在消声器设计中优先采用。

3)对垂向冲击下结构应力的优化设计方法,可考虑从隔板刚度和角度两方面开展。适当增强插管与外筒体的隔板刚度可以有效地降低应力,此情况下结构的质量稍增加;隔板的角度对结构最大应力影响很大,可在保证结构静载强度的前提下,适当增大隔板角度。

4)支座的位置对纵向与横向冲击下的结构响应影响明显,结构的支座位置尽量围绕质心位置布置,同时,从缓解垂向冲击应力的角度,支座的位置可设在消声器质心偏上的位置。

| [1] | Zhao Y L, He L, Lu Z Q. Application of DDAM on the computation of shock response of marine floating raft vibration-isolating system[J]. Engineering Mechanics, 2007, 24(4):515–521. |

| [2] | 韩少燕. 舰用燃机抗冲击分析方法与模型简化研究[D]. 大连: 大连理工大学, 2015. |

| [3] |

张强, 何朝勋, 杨建军. 应用Ansys的DDAM方法进行舰船设备的抗冲击计算[J]. 舰船科学技术, 2011, 33(12):42-45.

ZHANG Qiang, HE Chao-xun, YANG Jian-jun. The shock resistance research of warship equipment with DDAM using Ansys[J]. Ship Science and Technology, 2011. |

| [4] |

孙宇鹏, 刘镇, 李伟军. 基于DDAM方法的船舶推进系统冲击响应仿真[J]. 船海工程, 2012, 41(5):153-155.

SUN Yu-peng, LIU Zhen, LI Wei-jun. Simulation of Shock Resistance Capability of Ship Propulsion System Based on DDAM[J]. Ship & Ocean Engineering, 2012. http://www.cnki.com.cn/Article/CJFDTOTAL-WHZC201205041.htm |

| [5] |

李晓明, 陈凤. 舰船浮筏隔振装置DDAM抗冲击计算[J]. 噪声与振动控制, 2012, 32(6):34-39.

LI Xiao-ming, Chen Feng. Shock Response Computation of Vibration-isolating System of Marine Floating Raft Using DDAM[J]. Noise and Vibration Control, 2012, 32(6):34–39. http://industry.wanfangdata.com.cn/dl/Detail/Periodical?id=Periodical_zsyzdkz201206011 |

| [6] | Shin, Y. S. Ship shock modeling and simulation for far-field underwater explosion[J]. Computers & Structures, 2004, 82(23–26):2211–2219. |

| [7] | LIANG C C, Yang M F, Tai Y S. Prediction of shock response for a quadrupod-mast using response spectrum analysis method[J]. Ocean Engineering, 2002, 29(8):887–914. |

| [8] |

姚熊亮, 戴绍仕, 周其新, 等. 船体与设备一体化抗冲击分析[J]. 爆炸与冲击, 2009, 29(4):367-374.

YAO Xiong-liang, DAI Shao-shi, ZHOU Qi-xin.Numerical experiment methods for ship hull and equipment integrated analysis on shock resistance of shipboard equipments[J]. Explosion and Shock Waves, 2009. |

| [9] |

计晨, 汪玉, 赵建华, 等. 舰用柴油机抗冲击性能频域分析[J]. 振动与冲击, 2010, 29(11):171-176.

JI Chen, WANG Yu, ZHAO Jian-hua. Frequency domain analysis of marine diesel anti-shock capability[J]. Journal of Vibration and Shock, 2010, 29(11):171–176. |

| [10] |

陈海龙, 姚熊亮, 张阿漫, 等. 船用典型动力设备抗冲击性能评估研究[J]. 振动与冲击, 2009, 28(2):45-50.

CHEN Hai-long, YAO Xiong-liang, ZHANG A-man. The shock resistance performance evaluation research on the typical dynamic device used in ships[J]. Journal of Vibration and Shock, 2009, 28(2):45–50. http://mall.cnki.net/magazine/Article/ZDCJ200902014.htm |

| [11] |

王强, 李冬林. 推进电机端盖结构的抗冲击分析及优化[J]. 机电工程技术, 2016(1):78-81.

WANG Qiang, LI Dong-lin. Shock Resistance Analysis and Optimization Design for the Cover of anImpelling Motor[J]. Mechanical and Electrical Engineering Technology, 2016(1):78–81. http://www.cnki.com.cn/Article/CJFDTotal-JXKF201601023.htm |

| [12] |

耿超, 李倩茹, 唐杰, 等. 半主动控制浮筏隔振系统抗冲击特性的试验研究[J]. 机电工程, 2016, 33(8):934–938.

GENG Chao, LI Qian-ru, TANG Jie. Experimental study on the shock resistance performanceof the semi-active floating raft[J]. Journal of Mechanical&Electrical Engineering, 2016, 33(8):934–938. http://cdmd.cnki.com.cn/Article/CDMD-10217-2007116461.htm |

| [13] |

张相闻, 杨德庆, 吴广明. 综合考虑减振与抗冲击性能的复合基座设计方法[J]. 振动与冲击, 2016, 35(20):130–136.

ZHANG Xiang-wen, YANG De-qing, WU Guang-ming. A vibration and shock isolation synthesis design method for hybrid base[J]. Journal of Vibration and Shock, 2016, 35(20):130–136. http://cdmd.cnki.com.cn/Article/CDMD-10248-1013023173.htm |

2018, Vol. 40

2018, Vol. 40