铝合金材料具备强度高、耐腐蚀性好等优点,同时可以减轻船体重量,提高船舶航速,因此广泛应用于中小型高速船舶的建造,比如军用小型舰艇、水翼艇、穿浪双体船等[1 – 2]。然而,铝合金船舶航行速度的提高必然会导致遭遇载荷的增大,尤其是在中等附近海况,会遭受较强波浪砰击载荷作用,使得船体结构中产生循环高载应力成分,造成船体结构出现疲劳损伤[3 – 4]。目前,对于铝合金结构疲劳问题,吴双辉[5]基于Basquin公式建立了疲劳寿命预测模型,研究了加载频率对疲劳寿命的影响,揭示了裂纹萌生部位及其机理。徐峰[6]采用试验和数值模拟方法对铝合金结构疲劳裂纹扩展进行研究,分析了应力比与裂纹扩展速率的关系,以及裂纹前缘形貌的方程表达。法国船级社[7]采用线弹簧法计算应力强度因子,对疲劳寿命进行评估,但该法事先需明确裂纹扩展路径。然而,多数研究工作均围绕船体典型焊接节点[8 – 9]标准试件展开,而直接进行铝合金船体板架结构试验研究较少。因此,开展铝合金船体板架结构疲劳试验,深入研究铝合金船体板架结构疲劳特性,合理评估其疲劳强度,建立适用于铝合金船体板架结构疲劳寿命预测方法显得尤为重要。

本文以铝合金船体板架结构为研究对象,依据有限元分析结果,在保证节点主应力分布一致的前提下,设计制作实尺度板架结构疲劳试验模型,确定加载方式和载荷水平,开展循环载荷作用下铝合金船体板架结构疲劳试验,并利用有限元软件Ansys和疲劳分析软件Fe-safe对不同节点板架结构进行建模仿真分析,获取循环载荷作用下节点板架结构试验与仿真测得热点应力和循环加载次数等数据,拟合得到试验与仿真S-N曲线并进行比较分析,寻求铝合金船体板架结构疲劳寿命变化规律,为铝合金船体板架结构疲劳强度评估及寿命预测提供参考。

1 铝合金船体板架结构疲劳试验 1.1 铝合金船体板架结构试验模型本次试验对象为全铝合金焊接结构,材料为典型船用Al-Mg合金和Al-Mg-Si合金母材、焊材,材料性能特性如表1所示。

|

|

表 1 铝合金材料特性表 Tab.1 Aluminum alloy material characteristic table |

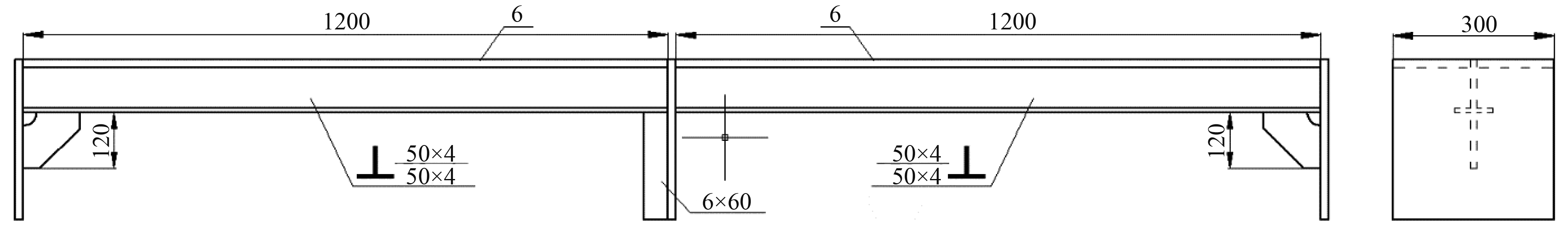

试验主要包括2种节点板架结构,分别为节点1:纵骨穿过肋板,肋板一侧加装扶强材与纵骨面板连接;节点2:纵骨穿过肋板,肋板一侧加装扶强材,端部削斜。具体实尺度板架试件模型如图1~图4所示,实尺度板架模型跨距为1 200 mm;其中,节点1模型为单跨长1 200 mm,节点2、节点3为双跨共2 400 mm,板架宽度与肋板高度均为300 mm。

|

图 1 节点1模型图 Fig. 1 1 node 1 model diagram |

|

图 2 节点2模型图 Fig. 2 2 node 2 model diagram |

|

图 3 节点1实物图 Fig. 3 3 physical picture of node 1 |

|

图 4 节点2实物图 Fig. 4 Physical picture of node 2 |

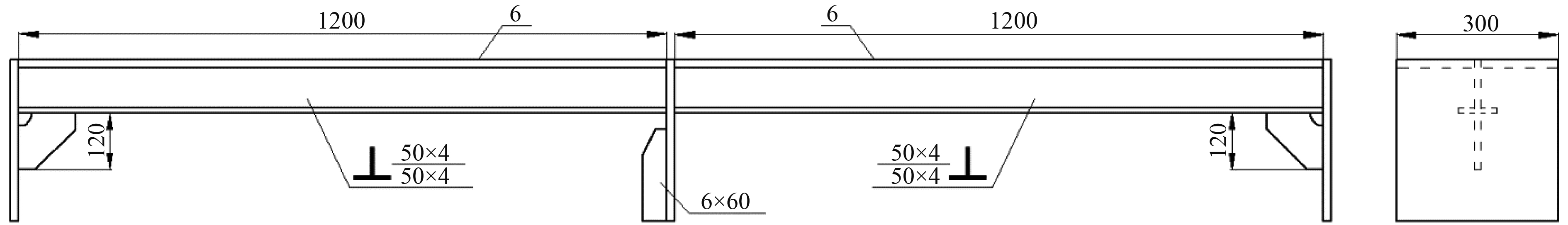

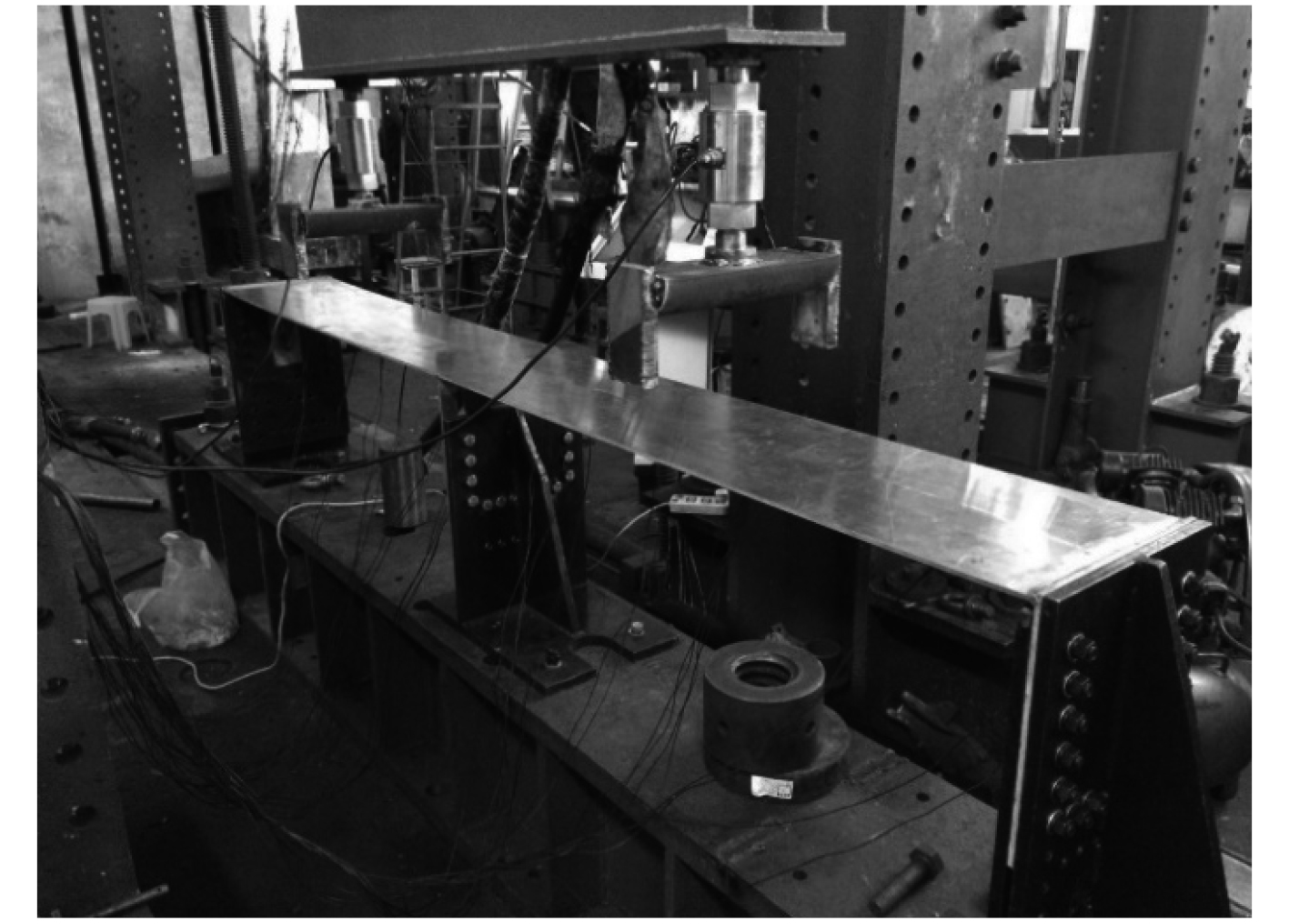

试验装置如图5所示,位于端部2块肋板作为试验边界的支撑,通过工装固定,纵骨与端部肋板直接焊接的同时也将肘板与肋板连接,以实现载荷的有效传递,避免纵骨根部出现塑性破坏;中间肋板也通过工装进行固定,以实现肋板作为外壳板的边界作用;载荷加载方面,该装置通过半圆柱加载头将液压系统提供力以线载荷形式施加到外板结构上。

|

图 5 试验装置图 Fig. 5 Test device diagram |

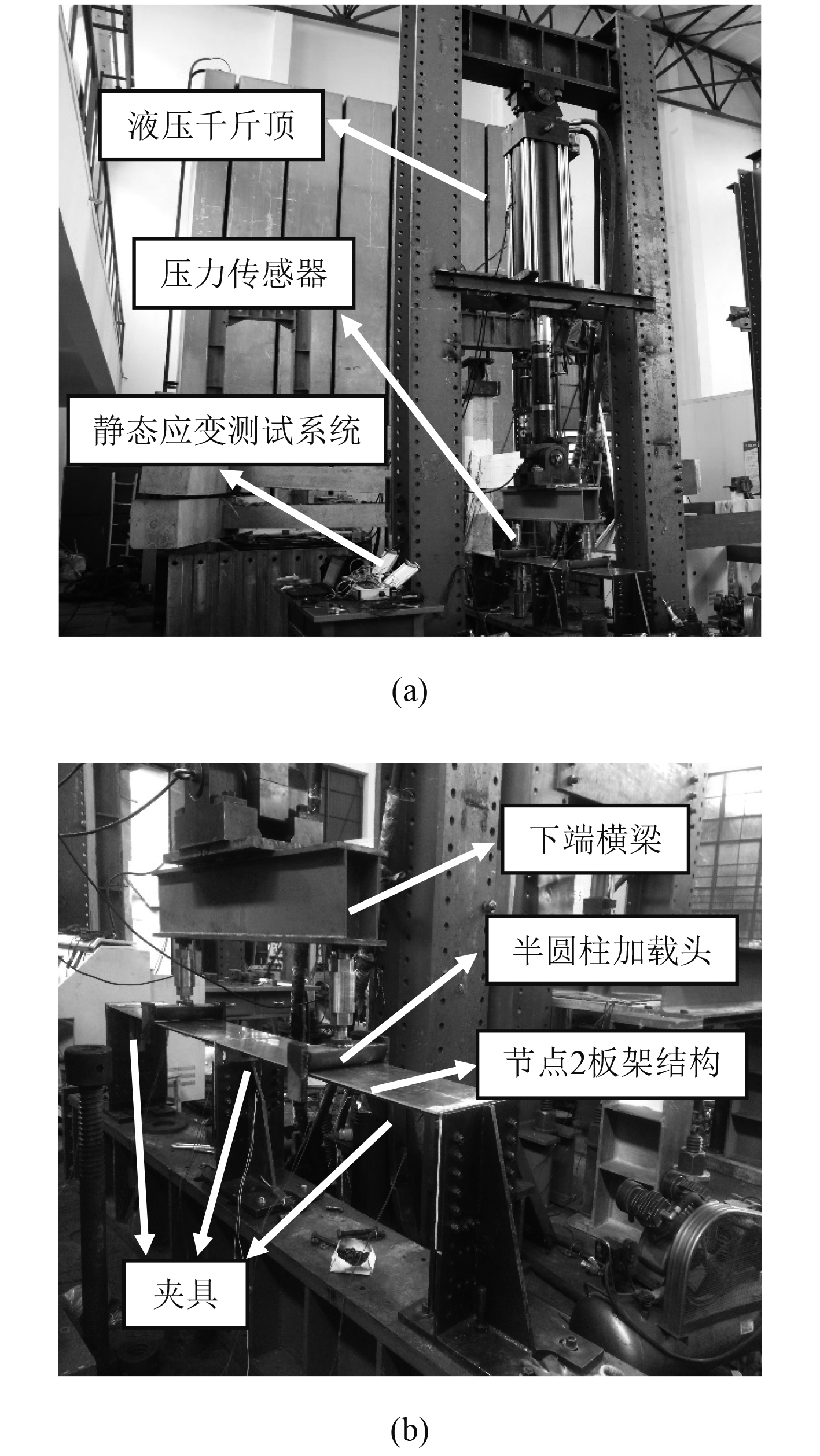

1)试件模型共16件,节点1、节点2板架各8件,模型分为A,B两组,分别编号为A1~A8和B1~B8。试验采用液压伺服油源系统,恒幅正弦波循环加载(见图6),载荷水平分为3级,分别为18 kN,24 kN和30 kN,应力比R=0.01,加载频率取1 Hz,各节点板架加载方式如表2所示。

2)根据应力仿真分析结果,确定节点1、节点2板架结构的疲劳应力监测部位,布设单向应变片,具体布设方案为:在两端肘板与纵骨面板焊趾处部位各粘贴1片、在纵骨与中间肋板焊接处两侧各粘贴1片、纵骨腹板与外板间断焊焊缝附近部位均匀布设4~6片,2种节点板架应变片布设如图7所示。

3)测试时采用静态应变测试系统采集试验数据,跟踪记录监测部位应力及疲劳失效循环次数,并拍摄裂纹扩展阶段性照片,以供后续分析。

疲劳试验破坏标准取为:N为可见裂纹的周期数,由于没有明确规定裂纹的长度,参阅相关文献,一般取表面裂纹长度为20 mm时的周期数,或依据试验过程中实际情况而定。

|

|

表 2 节点1和节点2板架加载形式 Tab.2 Load forms of node 1 and 2 plate frames |

|

图 6 循环加载曲线 Fig. 6 Cyclic loading curve |

|

图 7 节点1与节点2应变片布设图 Fig. 7 Strain gauge layout of node 1 and node 2 |

图8分别给出了试件A1和B2疲劳破坏后整体变形图,图9给出了显示试件A1和B2疲劳裂纹萌生位置及扩展情况的破坏位置图。

|

图 8 试件A1和试件B2疲劳破坏后变形图 Fig. 8 Deformation curves of specimens A1 and B2 after fatigue failure |

|

图 9 试件A1和试件B2疲劳损伤位置及扩展路径图 Fig. 9 Fatigue damage location and expansion path of specimen A1 and B2 |

从疲劳试验结果中可以发现,2种节点板架疲劳破坏模式存在以下特点:

1)2种节点板架疲劳裂纹起始部位出现在焊接结构中常见的焊趾部位;

2)2种节点板架中纵骨上形成的宏观型裂纹清晰可见,且裂纹位置、形状及大小相似,最终疲劳失效形式均表现为结构纵骨断裂;

3)2种节点板架疲劳破坏顺序基本一致,均呈现为:纵骨面板与中间肋板焊趾处萌生裂纹→裂纹由纵骨面板边缘向中间扩展并延伸至腹板上→最终纵骨发生疲劳失效断裂。

2 铝合金船体板架结构疲劳仿真分析为进一步验证疲劳试验结果的可靠性,基于Ansys/Fe-safe平台对2种节点板架进行建模疲劳仿真分析。

2.1 铝合金船体板架结构有限元模型参照2种节点板架结构尺寸,在保证与图10局部结构一致性情况下,应用有限元软件Ansys,选取实体单元(Solid186)建立2种节点板架有限元模型如图11所示。为模拟试验中刚性固定边界条件,仿真设置肋板处6个自由度固定,节点1、节点2仿真载荷取为18~32 kN(以2 kN递增),设置8个载荷水平。

|

图 10 局部结构模型 Fig. 10 Local structural models of node 1 (a) and node 2 (b) |

|

图 11 有限元模型 Fig. 11 Finite element models of node 1 (a) and node 2 (b) |

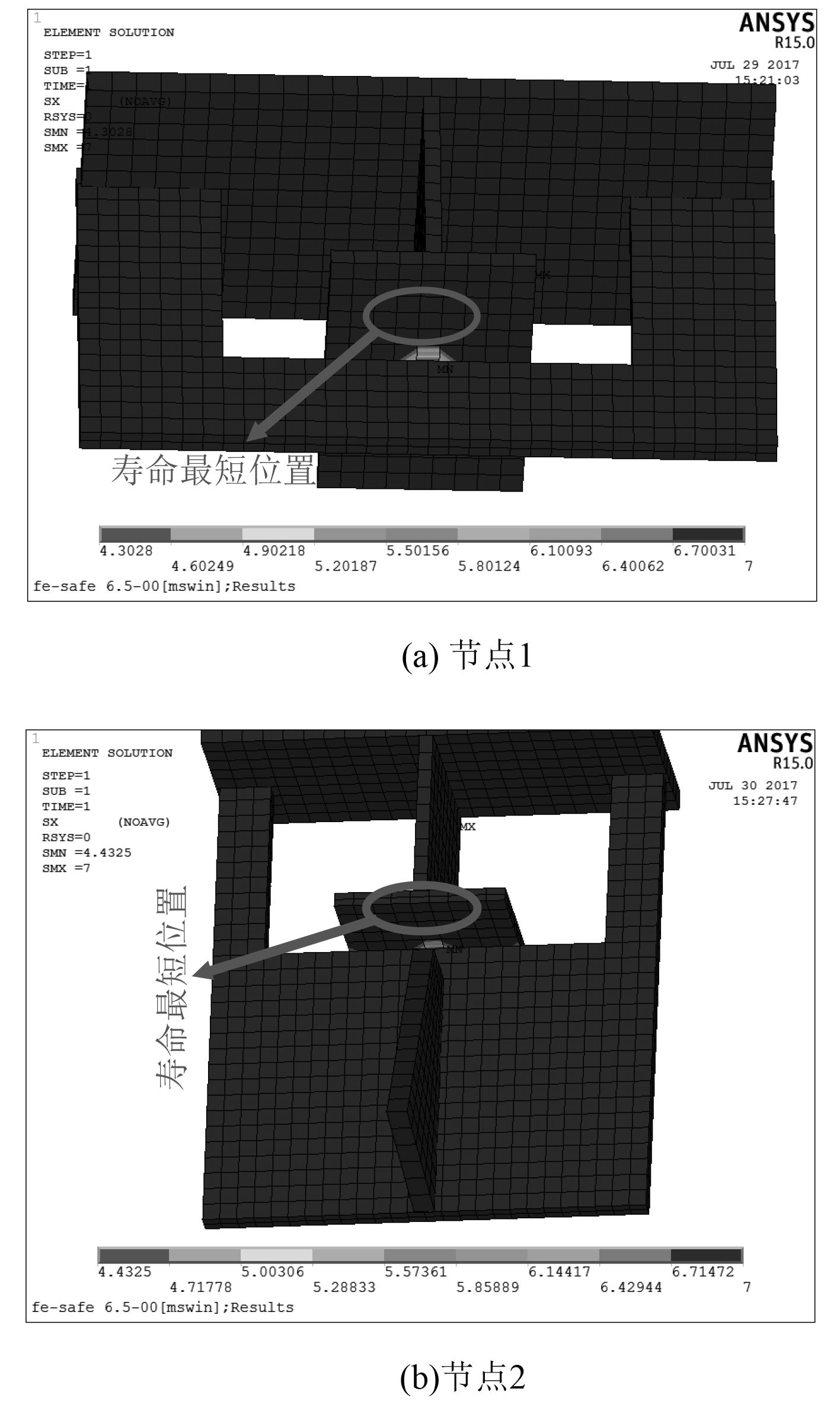

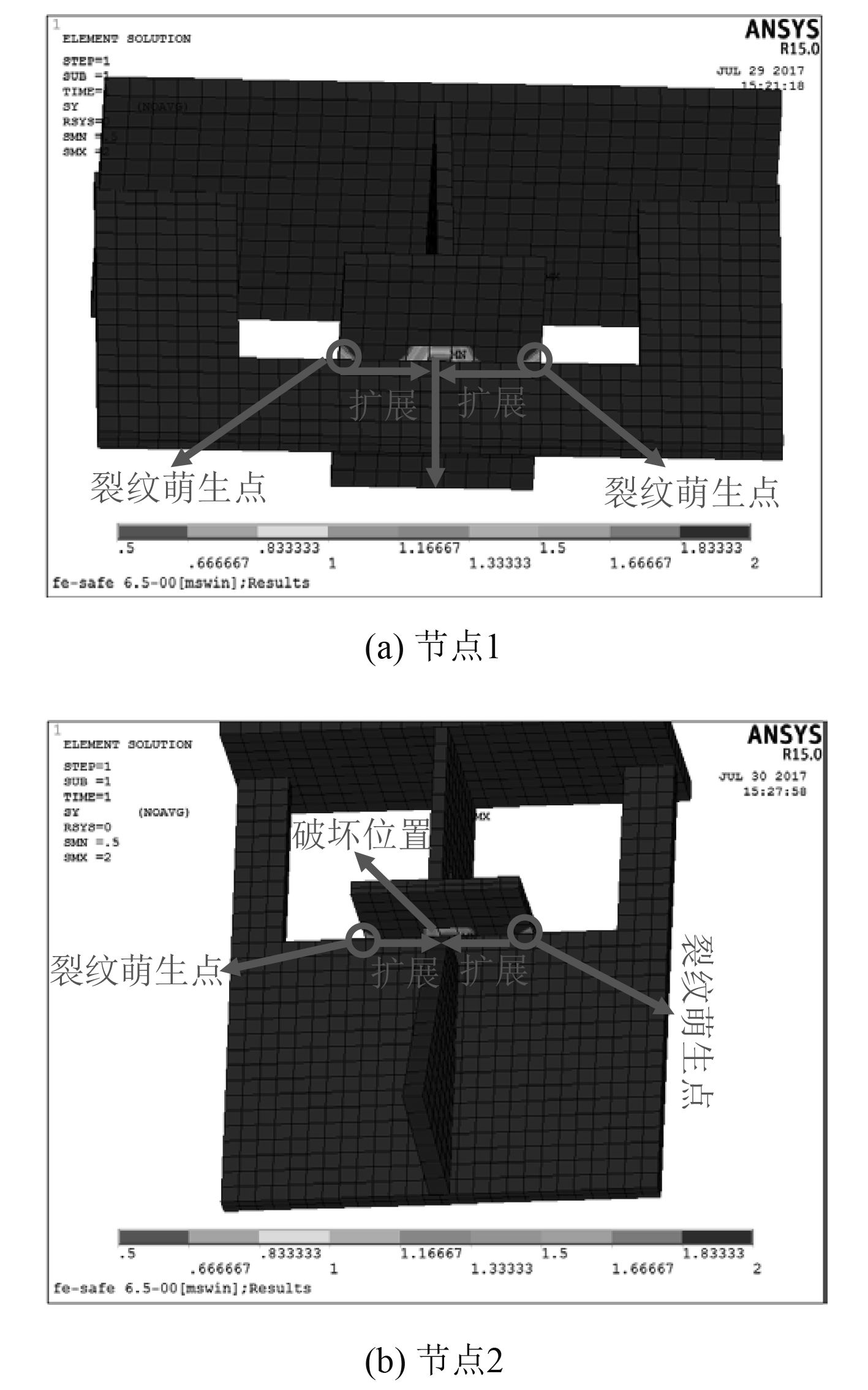

将Ansys有限元应力结果导入Fe-safe中进行疲劳寿命分析,以循环载荷24 kN作用下疲劳寿命分析结果为例,为了清楚显示2种节点板架结构发生疲劳破坏位置、疲劳失效时循环寿命及应力强度因子,故将跨中疲劳监测部位放大显示,则2种节点板架结构对数疲劳寿命、应力强度因子云图如图12~图13所示。

|

图 12 对数疲劳寿命云图 Fig. 12 Logarithmic fatigue life cloud diagram of node 1 (a) and node 2 (b) |

|

图 13 应力强度因子云图 Fig. 13 Stress intensity factor cloud diagram of node 1 (a) and node 2 (b) |

从2种节点板架疲劳分析结果云图中可以发现,节点1、节点2板架结构仿真得到疲劳裂纹萌生位置、最终疲劳破坏位置与试验结果基本一致。

3 试验与仿真结果处理 3.1 热点应力定义及求解热点应力是指最大结构应力或结构中危险截面上危险点的应力。结构应力(或几何应力)指根据外载荷用线弹性力学公式或有限元计算求得结构工作应力,不包括焊缝形状、裂纹、切口等引起的局部应力集中,只依赖于构件连接部位的几何尺寸和载荷参量;另外焊接结构结构应力常在焊趾表面部位达到最大值,为结构中最容易发生疲劳破坏的位置。

通过观察各级循环载荷作用下的试验现象可以看出,循环加载过程中试件直接受压的跨中部位出现了较为明显的塑性变形,但试验测点部位塑性变形并不明显,且根据热点应力定义,即使在高载荷30 kN作用下测点应力仍未超过材料焊接后屈服应力。因此,本次疲劳试验以测取2种节点模型试件板架纵骨面板与中间肋板焊缝部位应力作为热点应力的试验值;在疲劳仿真分析模型中,以该部位仿真得到的结构应力作为热点应力的仿真值。

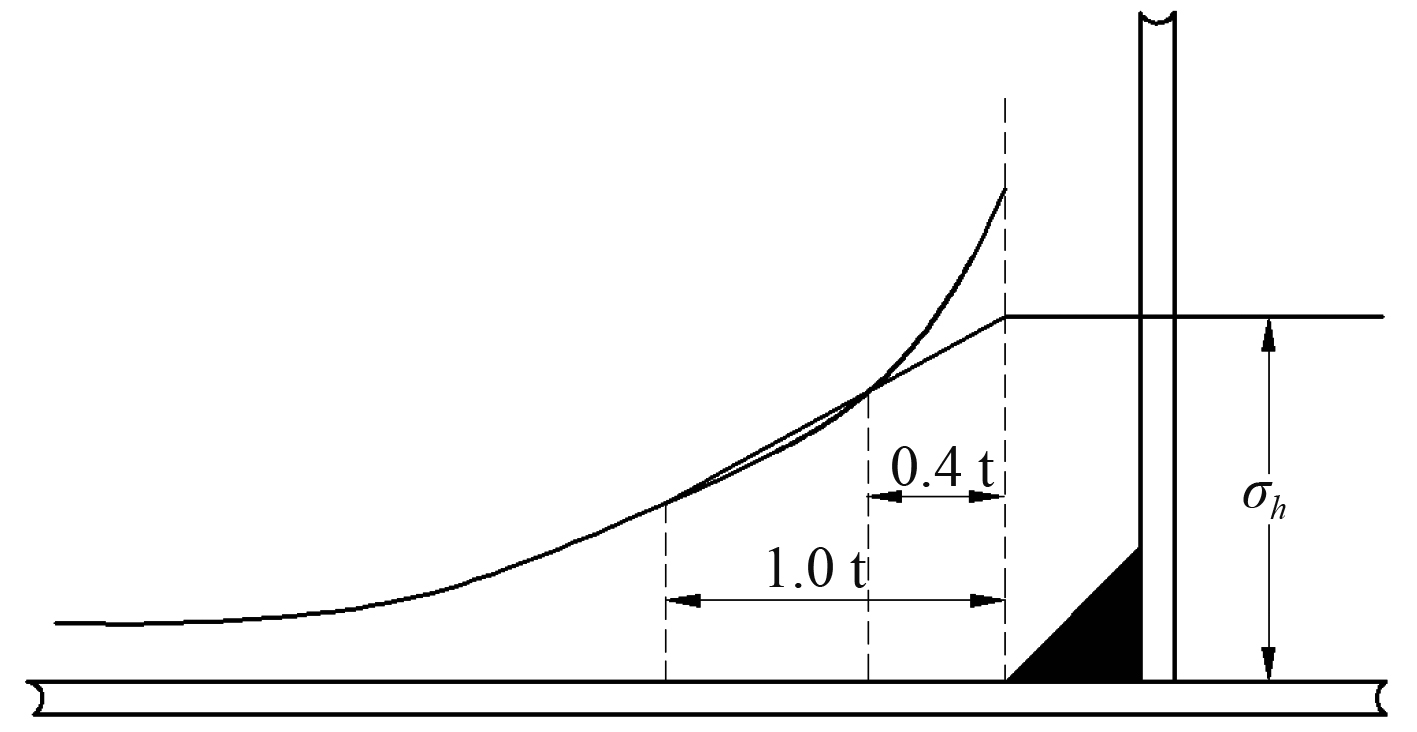

本文具体采用国际焊接学会(IIW)推荐的方法求取热点应力,即以距离热点0.4 t和1.0 t为参考点进行线性外推,热点应力外推插值如图14所示。

|

图 14 热点应力线性外推插值 Fig. 14 Linear extrapolation interpolation of hot spot stress |

根据热点应力线性外推法,得到如下关系:

| $\frac{{{\sigma _{{h}}} - {\sigma _{1.0{{t}}}}}}{{{\sigma _{0.4{{t}}}} - {\sigma _{1.0{{t}}}}}}{{ = }}\frac{{1.0{{t}}}}{{1.0{{t }} - 0.4{{t}}}}\text{,}$ | (1) |

由此得到外推插值表达式如式(2)所示:

| ${\sigma _{{h}}}{\rm{ = }}\frac{{5{\sigma _{0.4{{t}}}} - 2{\sigma _{1.0{{t}}}}}}{3}\text{。}$ | (2) |

式中:σ1.0t为距焊缝1.0 t处的应力,σ0.4t为距焊缝0.4 t处与裂纹扩展方向垂直的45°范围内的最大主应力。

将疲劳监测部位处热点应力S、循环加载次数N等数据汇制成表格,如表3所示。从表中可以看出,仿真得到的应力水平与试验测点应力水平基本一致,疲劳寿命基本在一个数量级。

|

|

表 3 试验与仿真数据汇总 Tab.3 Summary of test and simulation data |

S-N曲线可用于表征材料或构件的疲劳性能,统称为“疲劳性能曲线”。根据实践经验,在中等寿命区(104~106循环)线段,对于各级应力水平下的对数疲劳寿命都遵循正态分布,在双对数坐标系下,中值S-N曲线为线性关系,其表达式如下:

| ${\mathop{ {\rm lg}N}\nolimits} = {\mathop{ {\rm lg}A}\nolimits} - {\rm{m}}\lg S\text{,}$ | (3) |

式中,A与m为待定参数。

为对铝合金船体板架结构疲劳寿命进行预测分析,通过拟合各循环载荷作用下试验与仿真数据,以确定式中参数A和m,得到拟合结果如表4所示。

|

|

表 4 试验与仿真数据拟合 Tab.4 Test and simulation data fitting |

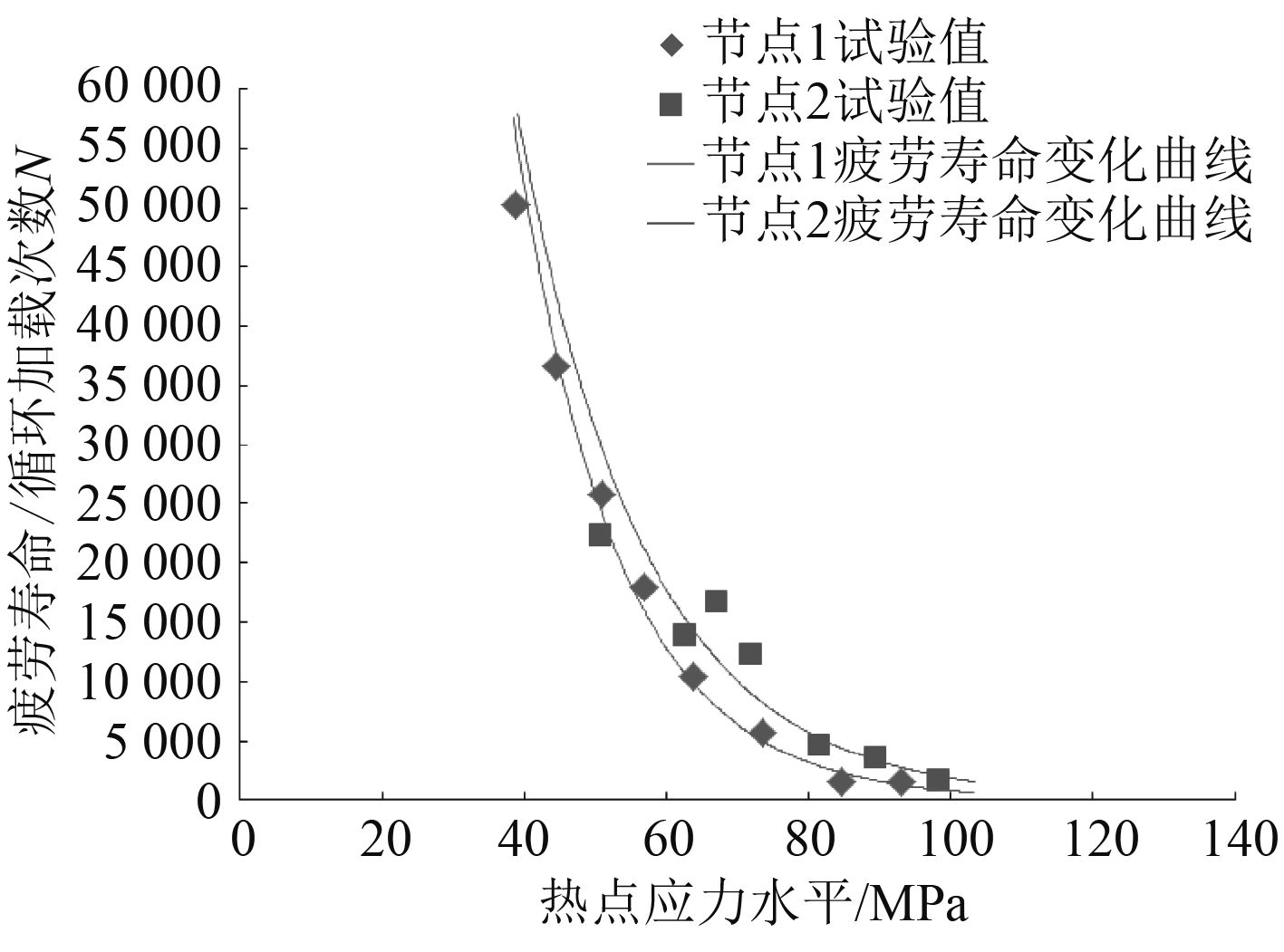

1)根据试验数据结果,以热点应力为横坐标,疲劳寿命/循环加载次数为纵坐标,拟合得到2种节点板架疲劳寿命-热点应力关系曲线如图15所示。

|

图 15 节点1与节点2疲劳寿命变化曲线 Fig. 15 Fatigue life curves of node 1 and node 2 |

对比节点1与节点2疲劳寿命变化曲线可以发现以下规律:

1)2种节点板架的疲劳寿命-热点应力关系曲线趋势基本一致,疲劳寿命均呈现随热点应力增大而逐渐减小的规律;且可以发现当热点应力水平越趋近材料焊接后屈服应力时,板架疲劳寿命越短。

2)节点2板架疲劳寿命-热点应力关系曲线始终位于节点1上方,说明节点2板架比节点1板架承受疲劳能力要强,疲劳性能更好。

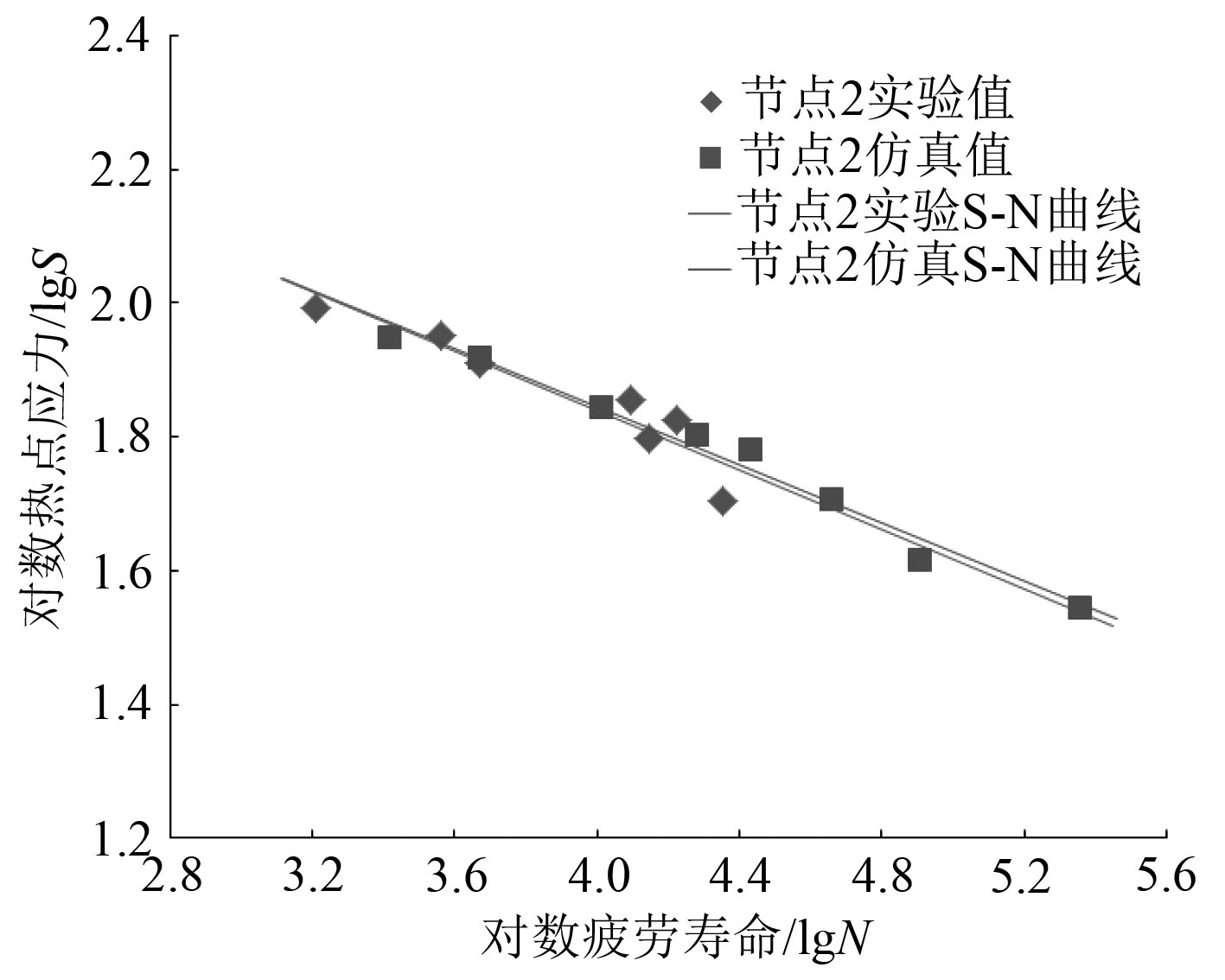

3)根据试验与仿真结果数据,将拟合得到2种节点板架试验与仿真的S-N曲线在双对数坐标下进行比较分析,2种节点板架S-N曲线如图16~图17所示。

|

图 16 节点1试验与仿真S-N曲线 Fig. 16 S-N curve of node 1 test and simulation |

|

图 17 节点2试验与仿真S-N曲线 Fig. 17 S-N curve of node 2 test and simulation |

对比2种节点试验与仿真S-N曲线可以得出以下规律:

1)2种节点板架拟合得到试验与仿真S-N曲线变化趋势基本一致,吻合度较高,说明了试验结果的可靠性及仿真方法的可行性。

2)2种节点板架仿真得到的S-N曲线均位于试验得到的S-N曲线上方,这主要因为仿真计算模型难以较为真实地模拟试件实际加工及焊接情况,是一种理想状态的模型,计算结果也偏于危险,试验结果S-N曲线则更偏于保守、安全,实际情况下可取试验S-N曲线为铝合金船体板架结构疲劳强度评估及寿命预测提供参考。

4 结 语通过开展循环载荷作用下铝合金船体板架结构疲劳试验与疲劳仿真分析,确定了板架结构疲劳寿命与热点应力间关系,同时通过对试验与仿真结果进行分析,可得到以下结论:

1)试验表明,铝合金船体板架结构疲劳破坏模式存在一般性规律。

2)试验与仿真分析得到的疲劳裂纹萌生及破坏位置基本一致,两者测得热点应力、循环加载次数水平基本相当,说明了试验结果的可靠性以及仿真方法的可行性;且疲劳监测部位热点应力水平始终未超过材料屈服极限,揭示了板架结构失效原因主要在于高载循环应力下产生的疲劳损伤。

3)通过对试验与仿真结果数据的拟合,发现了疲劳寿命随热点应力的变化规律,找出了2种节点板架疲劳性能的差异,得到了反映铝合金船体板架结构疲劳寿命变化的S-N曲线及其表达式,可用于铝合金船体板架结构疲劳强度评估及寿命预测。

| [1] | 王禹华. 船用铝合金的几种焊接方法[J]. 机械制造, 2012, 50(571): 43–46. http://mall.cnki.net/magazine/Article/JXZG201203017.htm |

| [2] | 林学峰. 铝合金在舰船中的应用[J]. 铝加工, 2003(1): 10–11. http://www.docin.com/p-218391520.html |

| [3] | 王炜炜, 刘敬喜, 龚榆峰, 等. 基于谱分析法的穿浪双体船典型节点疲劳强度评估[J]. 中国造船, 2013, 54(4): 19–27. http://www.cqvip.com/QK/90375X/201304/48127065.html |

| [4] | 郑镜华. 铝合金高速船波浪载荷及疲劳强度研究[D]. 大连: 大连海事大学. 2015. |

| [5] | 吴双辉. 两种频率对A7N01焊接接头疲劳性能影响及寿命预测模型[D]. 哈尔滨: 哈尔滨工业大学, 2012. |

| [6] | 徐峰. 2024-T4铝合金疲劳裂纹扩展行为的试验研究及数值模拟[D]. 杭州: 浙江工业大学, 2012. |

| [7] | SERROR M, MARCHAL N. Simulation of behavior of fatigue cracks: a complete industrial process on a typical connetion in a FPSO[C]//Proceedings of the ASME 2009 28th Internationl Conference on Ocean, Offshore and Arctic Engineering OMAE2009 Honolulu, Hawaii, May 31-June 5, 2009. |

| [8] | 任慧龙, 崔兵兵, 冯国庆, 等. 船舶上层建筑端部实板厚疲劳试验研究[J]. 哈尔滨工程大学学报, 2015, 36(1): 1–5. |

| [9] | 竺一峰, 胡嘉骏, 张凡, 等. 船体结构典型节点疲劳模型试验[J]. 舰船科学技术, 2013, 35(9): 24–30. http://mall.cnki.net/magazine/article/JCKX201309033.htm |

2018, Vol. 40

2018, Vol. 40