2. 河南省水下智能装备重点实验室,河南 郑州,450015;

3. 西北工业大学,陕西 西安,710072

2. Henan Key Labroatory of Underwater Intelligence Equipment, Zhengzhou 450015, China;

3. Northwestern Polytechnical University, Xi′an 710072, China

筒口气体射流降载技术主要是指在实施航行体水下发射时通过特定的装置或方式在筒口附近产生一定压力的工质气体,这些气体包裹在航形体和筒口装置周围,使其在一段时间内与水隔离[1 – 2]。航形体发射时,筒口气体射流装置喷射出工质气体对航形体外部形成保护,不仅可以减小航形体所受横向载荷,而且可以保证航形体具有较稳定的出筒姿态,气体的存在还可以改变出筒时航形体头部空泡的生成,从而缓解空泡溃灭时航形体的受载状态,另外还可以减小筒口压力场对筒盖的冲击[3]。

由于其工作环境介质是压缩性可以忽略不计的重流体介质水,水下高温燃气射流及其与水流场的相互作用则成为筒口气体射流保护技术的关键技术。气体射流发生器产生燃气的工作过程是一个多相瞬态流动与航形体运动耦合的复杂问题,燃气与水之间不但发生传热、传质、相变等复杂现象,而且存在着激烈的流体动力干扰和压力场的传递。与此同时,燃气射流引起绕航形体水流场中压力等诸多物理量的脉动[4 – 5]。由于该过程涉及到多相瞬态流问题,很难用解析方法进行求解,多采用数值仿真方法,通过建立多相流模型模拟航行体出筒过程,并对水动力载荷和压力场开展研究[6 – 7]。

本文采用CFD软件Fluent中mixture多相流模型,建立航形体出筒过程流场计算模型,以燃气、水为工作介质,通过内嵌UDF控制航形体运动的动网格技术,仿真计算从燃气喷嘴开始工作到航形体完全出筒时刻水和燃气多相流场形成及演变的非定常过程,监视预定义的航形体表面测点压力,初步分析了航形体出筒过程气体分布情况、水动力载荷和表面压力分布规律。

1 仿真模型 1.1 多相流模型控制方程1)混合物模型的连续方程

混合物模型的连续方程为:

| $\frac{\partial }{{\partial t}}(\rho m) + \nabla ({\rho _m}{\bar v_m}) = \dot m\text{,}$ | (1) |

这里

| ${\bar v_m} = \frac{{\sum\nolimits_{k = 1}^n {{\alpha _k}{\rho _k}{{\bar v}_k}} }}{{{\rho _m}}}\text{,}$ | (2) |

| ${\rho _m} = \sum\limits_{k = 1}^n {{\alpha _k}} {\rho _k}\text{。}$ | (3) |

式中:

2)混合物模型的动量方程

动量方程可以通过对所有相各自的动量的方程求和来获得。可表示为:

| $\begin{split}\frac{\partial }{{\partial t}}({\rho _m}{{\vec v}_m}) & + \nabla ({\rho _m}{{\vec v}_m}{{\vec v}_m}) = - \nabla p + \nabla [{\mu _m}(\nabla {{\vec v}_m} + \nabla \vec v_m^{\rm{T}})] + \\ &{\rho _m}\vec g + \vec F + \nabla (\sum\limits_{k = 1}^m {{\alpha _k}} \rho _k^{}{{\vec v}_{dr,k}}{{\vec v}_{dr,k}})\text{,}\end{split}$ | (4) |

式中:n为相数;

| ${\mu _m} = \sum\limits_{k = 1}^n {{\alpha _k}} {\mu _m}\text{,}$ | (5) |

| ${\vec v_{dr,k}} = {\vec v_k} - {\vec v_m}\text{。}$ | (6) |

3)第二相的体积分数方程

第二相的体积分数方程为:

| $\frac{\partial }{{\partial t}}({\alpha _p}{\rho _p}) + \nabla ({\alpha _p}{\rho _p}{\vec \nu _m}) = - \nabla ({\alpha _p}{\rho _p}{\vec \nu _{dr,p}})\text{。}$ | (7) |

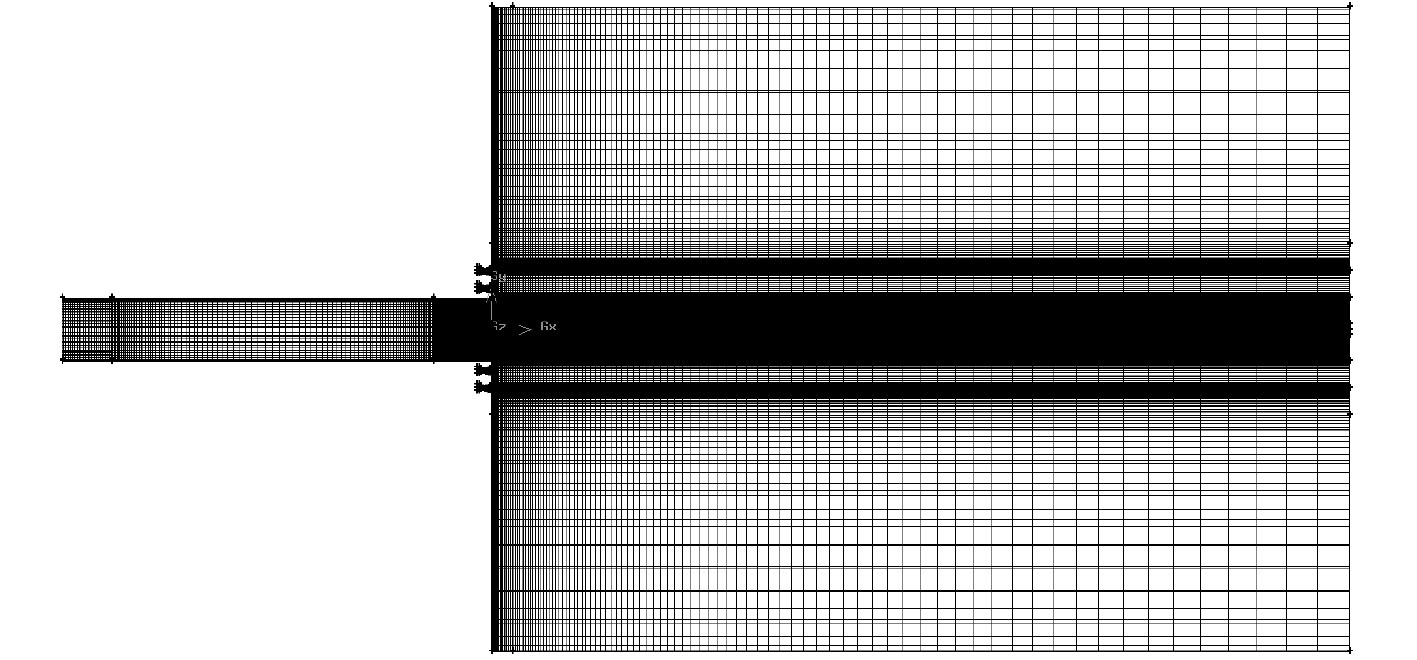

对研究对象采用缩比尺寸建模,计算域形状与边界条件如图1所示。计算域的远场均设为压力边界,垂向的压力边界压力按实际情况指定,即水面以下按照重力梯度设置压力。发射筒底设置压力入口,筒壁和航形体表面设定为无滑移的固壁边界,筒口平台设置为壁面,平台以上的柱形区域的左侧外边界设置为压力入口,右侧外边界设置为压力出口。

|

图 1 计算域示意图 Fig. 1 Computational domain schematic diagram |

选用图1所用的计算域进行网格划分,使用滑移接口实现航形体体及周围网格的运动,动网格区域顶端和低端采用Layer方法实现网格的生长和消失,其网格的生成和消亡位置均采用六面体规则网格,既有利于网格的更新又能改善数值解的精度。航形体头部由于为非规则外形,至少一个面无法采用map或submap划分,因此采用Cooper创建网格。整场网格足够细密,使计算结果不存在网格依赖性。

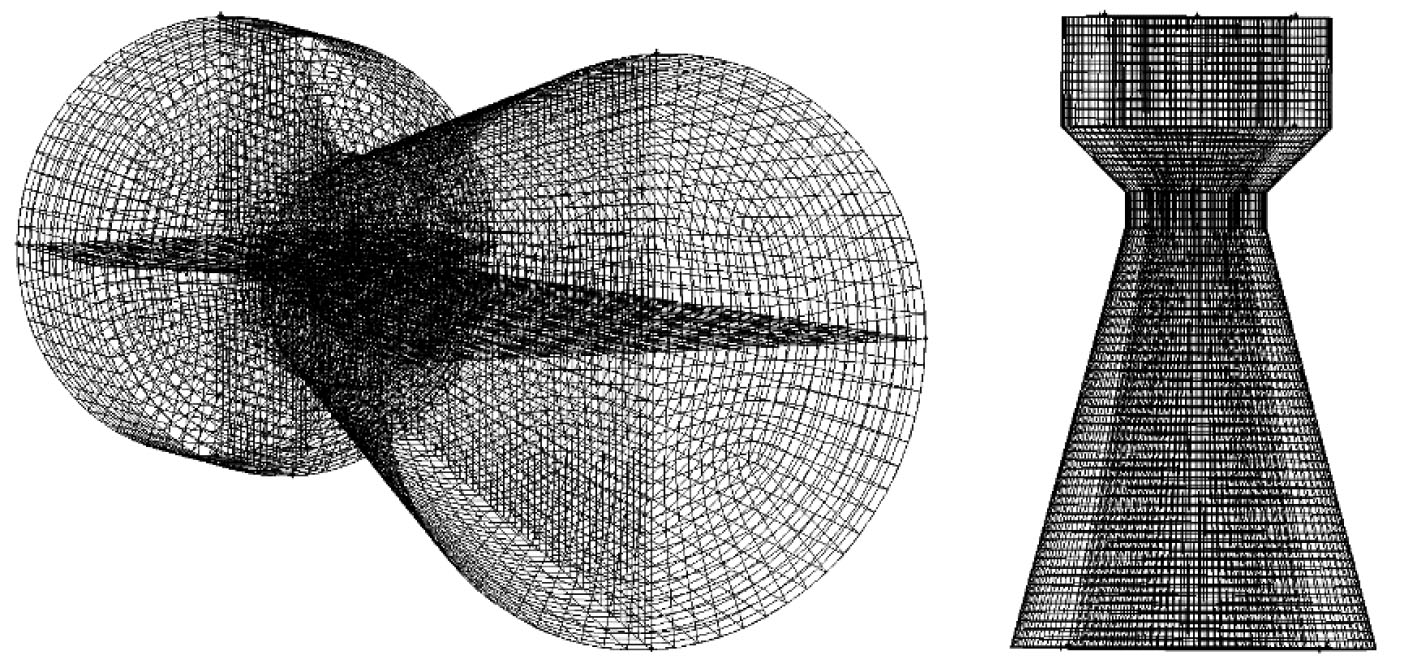

为获得较为准确的计算结果,使用渐变网格划分方式。将靠近航形体位置网格细密,远场较为稀疏。采用三维轴对称处理,节省计算资源。按照以上要求划分网格,计算域的网格划分如图2所示,燃气喷嘴网格区域放大如图3所示。

|

图 2 计算域网格划分 Fig. 2 Grids of computational domain |

|

图 3 燃气喷嘴网格划分 Fig. 3 Grids of gas nozzle |

由于航形体在计算过程中为运动状态,航形体的运动会引起流场网格的变化,所以运用了动网格技术,在计算过程中,首先根据当前时刻流场的各个参数,计算出下个时间步长作用下的位移,然后将这些参数赋予运动边界,更新计算区域内部的网格,得到新时刻的流场计算,从而实现整个发射过程中流场的非定常数值模拟。在本研究中,航形体运动的整个通道需要不断更新网格,所以将航形体运动通道设置为变形区域,而通道外侧部分设置为固定区域。根据动网格的需要,编写了UDF(自定义函数)来实现航形体的运动。UDF文件包括主要内容为:航形体运动控制、流体网格运动控制、并行计算控制、重力梯度压力入口边界指定等。动网格区域设置如图4所示。

|

图 4 动网格设置 Fig. 4 Dynamic grid setting |

由于本文中涉及流体动网格,并且使用了滑移速度,求解中使用到混合相的连续性方程,混合的动量方程,气液两相流选用Mixture模型更能够模拟包含燃气的航形体发射流场。同时气体射流引起的压力场属于高Re数、湍流问题,湍流模型选用k-ε模型。

2 仿真结果分析在Fluent计算时运用了自编的UDF函数和动网格技术使模型更加完善。建立压力测点布局方案,航形体表面分布16圈压力测点,每圈均匀布置8个监测点(见图5),计算分析了航形体各截面载荷变化规律。

|

图 5 监测点的布局位置 Fig. 5 Location of monitoring points |

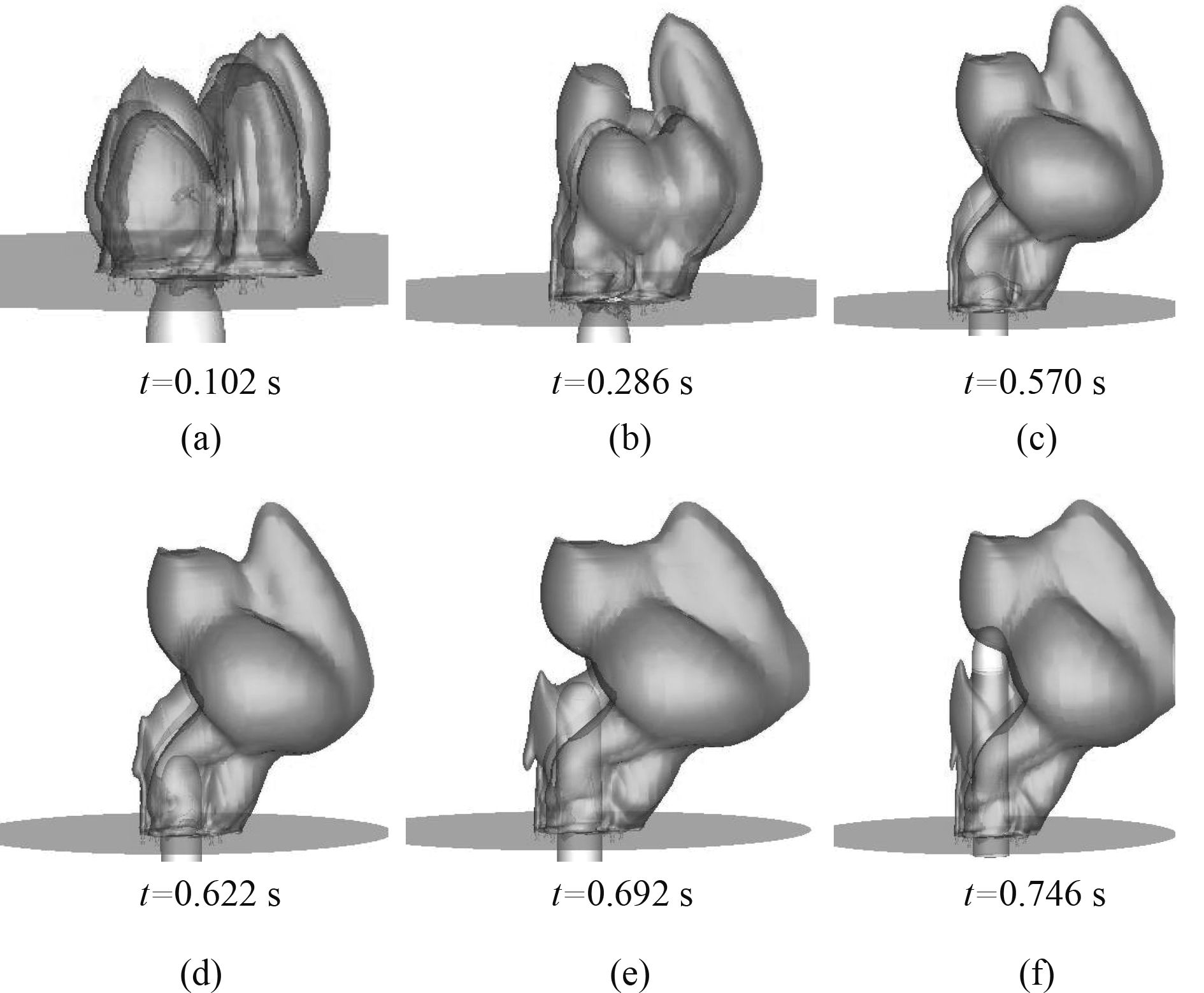

发射前,燃气喷嘴首先喷气0.4 s,形成燃气泡,然后航形体开始按照试验测得的轴向运动规律开始运动。筒口气体演化过程如图6所示。可见,喷嘴在发射筒方案形成燃气泡,气泡一边膨胀一边在横向流作用下向下游漂移,多喷嘴喷出的燃气泡逐渐融合。

|

图 6 气体射流演化过程 Fig. 6 Evolution process of gas jet |

图7展示的是无气体射流出筒条件下t=0.4 s时的压力分布云图。从云图中可以看出,航形体完全出筒时,在横流作用下表现为航行体攻角的非对称压力分布,迎流面压力高于背流面。

|

图 7 t=0.4 s时的压力分布云图 Fig. 7 Pressure distribution at t=0.4 s |

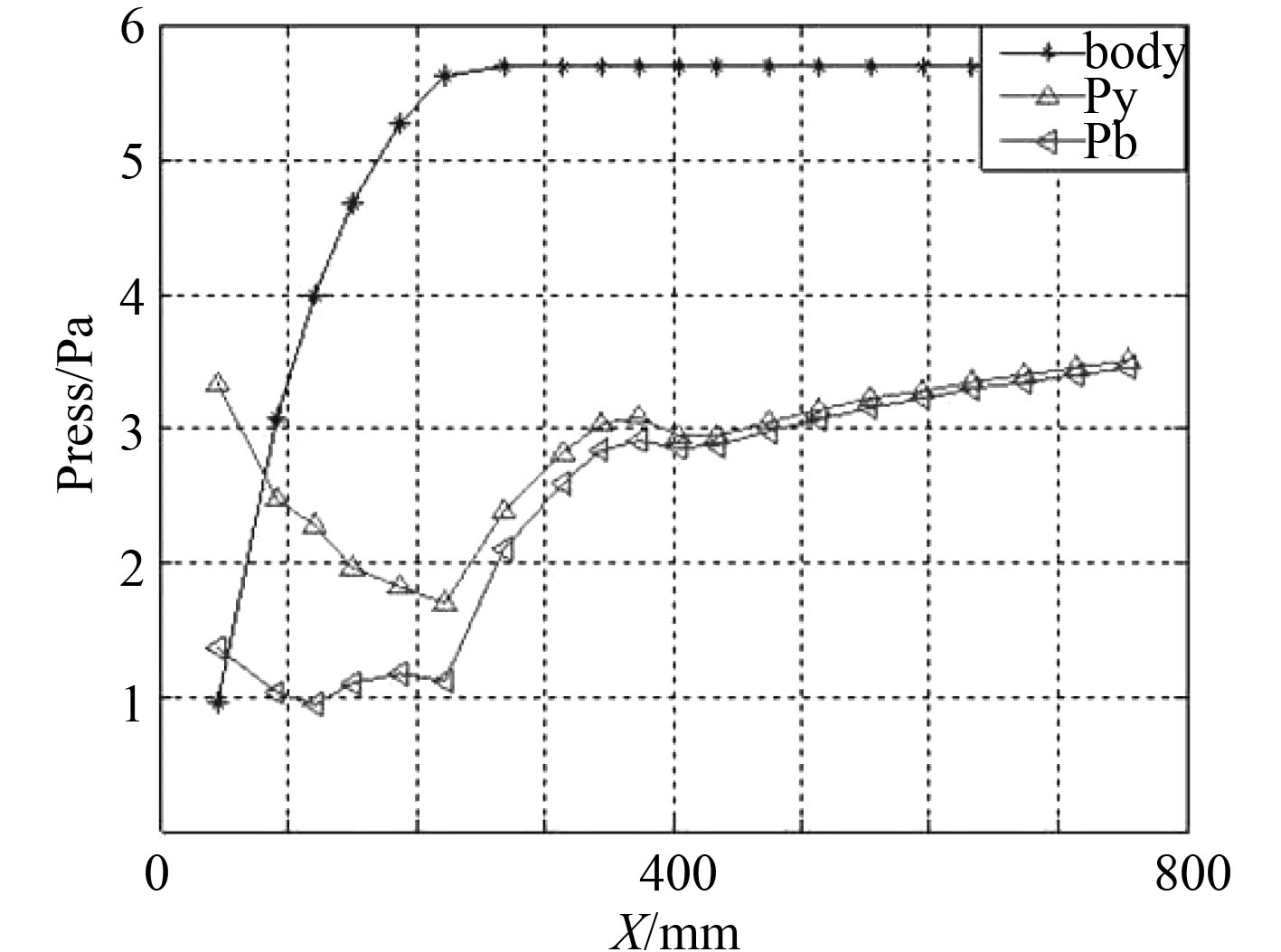

图8给出了无气体射流时航形体迎流面与背流面压力轴向分布规律,可见在头部迎流面压力显著高于背流面,而在圆柱段压差较小,因此可以推断:横流作用下,法向力和对应的水动力矩主要由头部产生。

|

图 8 完全出筒时刻迎流面与背流面压力轴向分布曲线 Fig. 8 Axial distribution curve of inlet pressure and backflow surface at full outlet time |

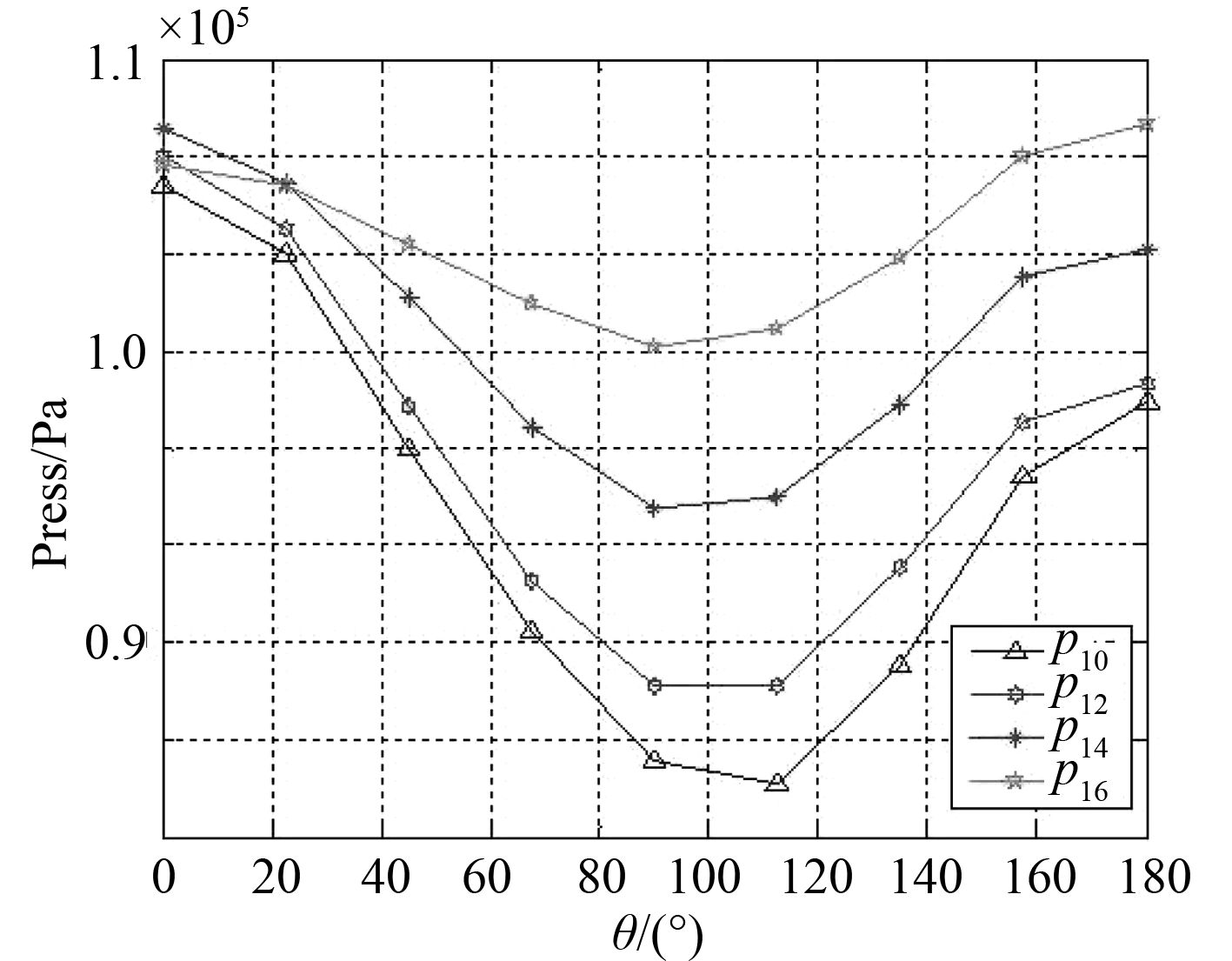

航形体完全出筒时,距离前端面不同位置处监测点的压力周向分布规律如图9和图10所示。从图中可以看出,头部测点迎、背流压差较大,周向压力分布近似余弦分布规律,而圆柱段上的迎背流压差较小,分布规律逐渐偏离余弦分布规律。

|

图 9 头部迎流面与背流面压力轴向分布曲线 Fig. 9 Inlet and back surface pressure axial distribution curve of vehicle head section |

|

图 10 圆柱段迎流面与背流面压力轴向分布曲线 Fig. 10 Inlet and back surface pressure axial distribution curve of vehicle cylindrical section |

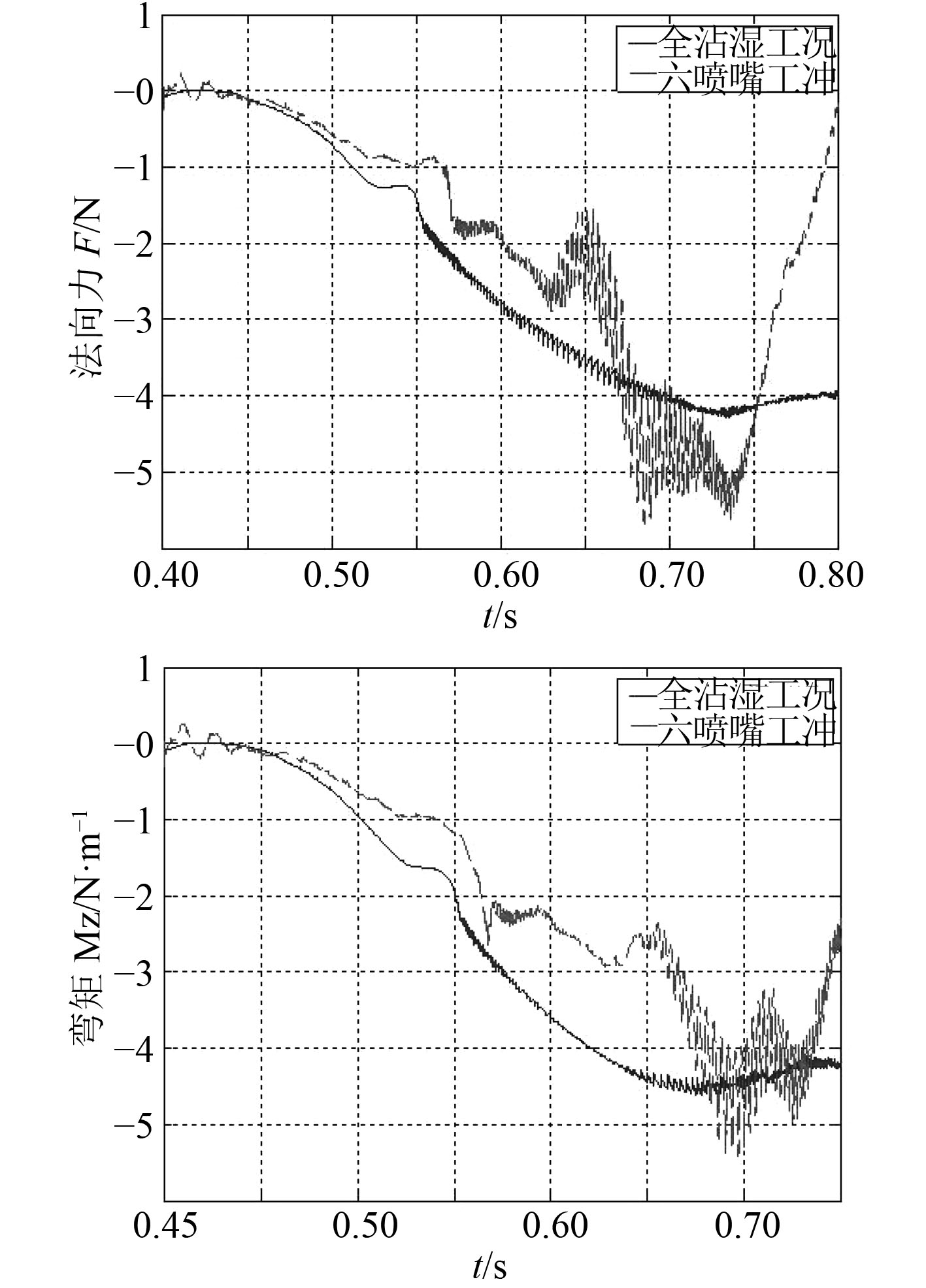

通过对2种工况下航形体受到的法向力和弯矩进行对比,可以看出,在0.52~0.65 s之间,气体射流引起了法向力和弯矩的显著降低,在0.65~0.68 s之间又有所上升。结合气体射流形态分析可知,在该段时间内射流气体几乎融为一体,完全包裹了航形体出筒部分,降低了迎背流压差,而在0.65~0.68 s之间航形体头部离开气泡区,降载效果减弱。此外,在气体喷射初期,出筒载荷有波动,主要考虑形成稳定气体通道区需要一个过程,可能会加剧航形体载荷。

|

图 11 有无气体射流情况下载荷法向力和弯矩曲线 Fig. 11 The normal force and moment curve with or without gas jet |

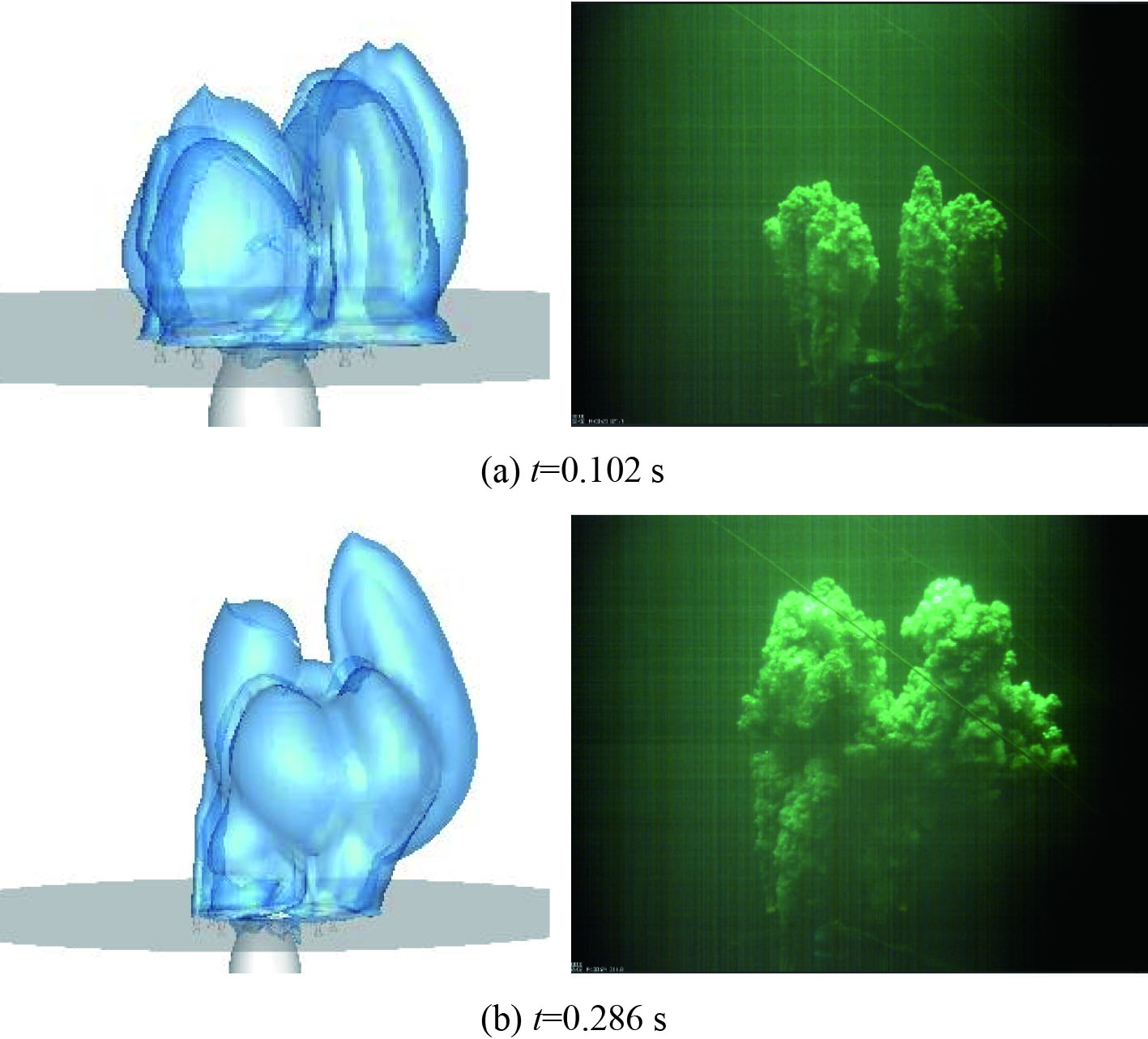

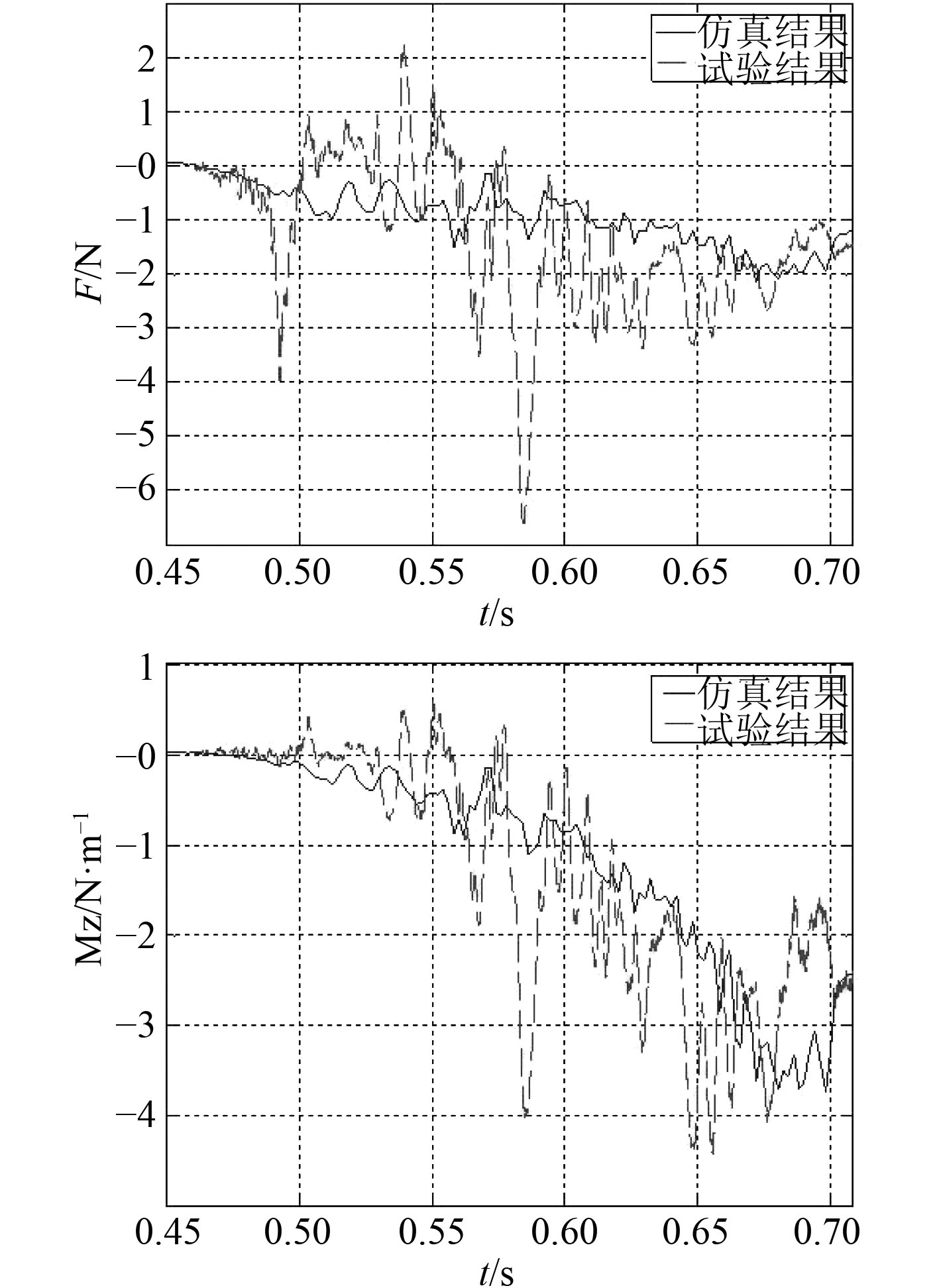

根据筒口气体射流降载技术试验,得到不同时刻的气体分布图,将其与不同时刻下的仿真气相图(气相比取0.1)进行对比(见图12)。可以看出仿真得到的气相分布与试验录像达到较高的吻合度,可以证明仿真的结果可信度。此外,通过仿真与试验数据进行比对,二者曲线变化趋势基本一致,也进一步验证仿真方法的有效性,如图13所示。

|

图 12 不同时刻仿真与试验气相图对比 Fig. 12 Comparison between simulation and test gas phase diagram at different time |

|

图 13 不同时刻仿真与试验数据对比 Fig. 13 Comparison of simulation and test data at different time |

本文基于Fluent多相流模型,采用UDF控制航形体运动的动网格技术,模拟了筒口气体射流下航形体发射过程的流场特性,获得了全沾湿和气体射流2种工况下的气体演化规律,计算出了航行体表面的载荷分布特性,并对气体射流的降载效果进行了分析,最后基于试验数据对仿真方法的有效性进行了验证。得到以下结论:

1)通过对航行体气体射流发射的仿真研究发现,出筒过程中射流气体覆盖了航形体头部和部分圆柱段,并逐渐形成了一个气体通道,显著降低了航形体出筒载荷,有效改善航行体的发射环境。

2)从载荷曲线图可以看出,气体从开始喷射到形成稳定气体通道需要一个过程,此时航形体迎、背流面压差较大,会加剧航行体出筒载荷,为了消除此阶段的影响,可以考虑采用提前喷射气体的方案。

3)仿真得到的射流气体分布规律、载荷变化趋势与试验结果达到较高的一致性,可以验证仿真方法的有效性,为航形体气体射流降载的研究提供技术手段。

本文的建模方法和仿真结果对航行体出筒降载研究,具有一定的工程参考价值,也为航形体发射具备良好的弹道环境提供技术支撑。

| [1] | LIU Zhi-yong, YI Shuqun, YAN Kai, et al. Numerical simulation of water-exit cavity[J]. (CAV2003) Osaka, Japan, 2007, (10): 1–4. |

| [2] | VAIBHAV K.A, ASHWANI K.J. Jet characteristics from a submerged combustion system[J]. Journal of Applied Energy, 2012, 89(1): 246–253. |

| [3] | LOU Jing, LI Jian. Two dimensional simulation of the collapse of vapor bubbles near a wall[J]. Journal of Fluid Engineering, 2008, 130: 091–301. |

| [4] | 尚书聪, 孙建中, 程栋. 筒口气幕环境下的航形体出筒姿态数值仿真[J]. 应用力学学报, 2013, 428–433. http://www.cnki.com.cn/Article/CJFDTOTAL-YYLX201303023.htm |

| [5] | 尚书聪, 孙建中, 程栋, 等. 筒口气幕环境的航形体出筒过程受力影响[J]. 哈尔滨工程大学学报, 2012, 1423–1434. http://www.cnki.com.cn/Article/CJFDTOTAL-HEBG201211017.htm |

| [6] | 甘晓松, 贾有军, 鲁传敬. 水下燃气射流流场数值研究[J]. 固体火箭技术, 2009, 23–26. http://cpfd.cnki.com.cn/Article/CPFDTOTAL-BJLH201401001045.htm |

| [7] | 许佳伟. 不同深度下航形体水下点火燃气射流流场数值模拟[D]. 哈尔滨: 哈尔滨工业大学, 2011. |

2018, Vol. 40

2018, Vol. 40