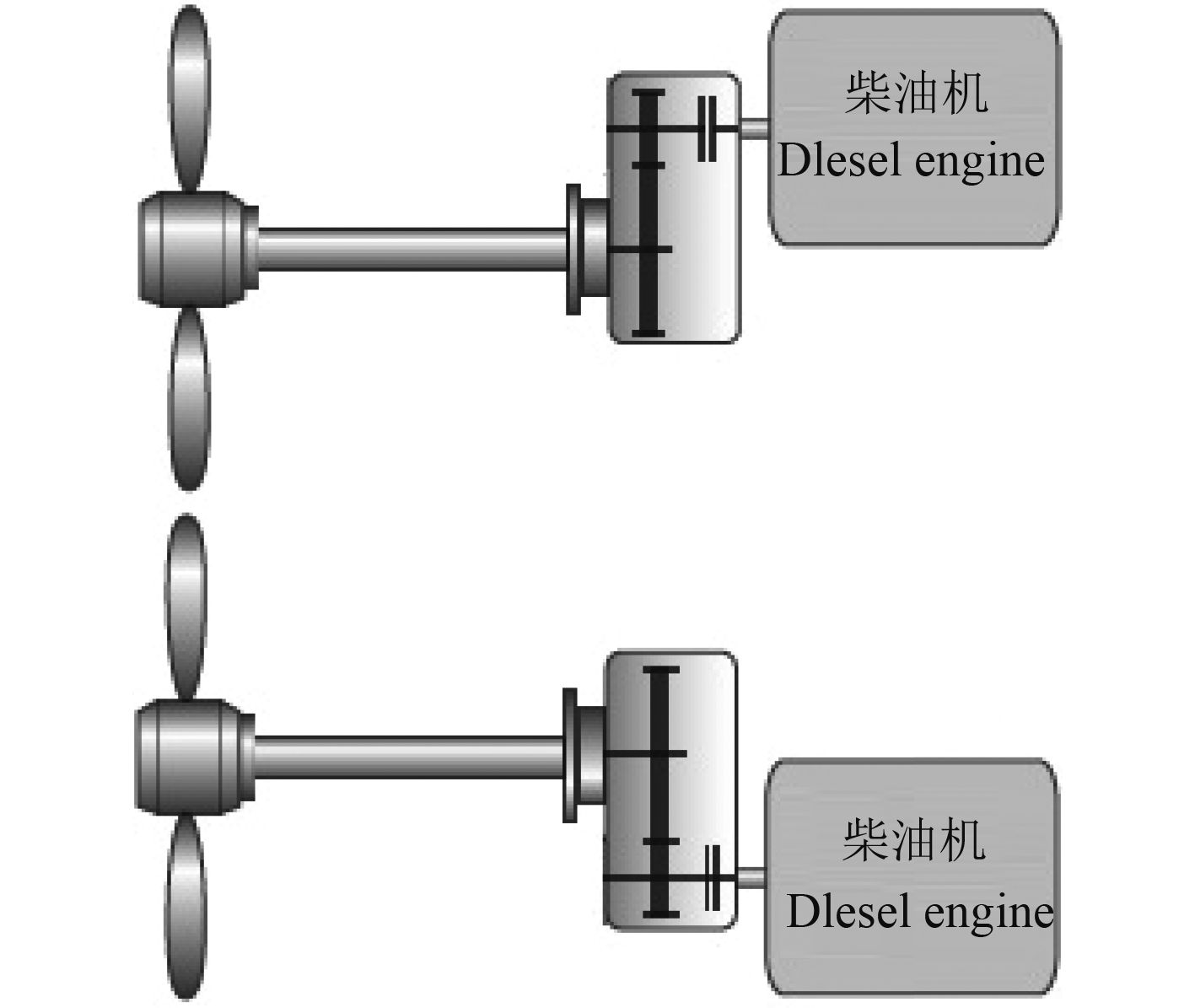

某外贸船主推进系统采用双机双桨型式,主要包含2台主机、2台齿轮箱、2套轴系及调距桨装置(含轴系附件)、2套中间传动部件、1套主推进系统控制和监测装置。这里动力系统集成方案设计[1]需满足设计任务书和CCS规范[2]要求,系统简图见图1。

主机采用高速机,每台通过高弹性联轴节与齿轮箱相连;为了减少齿轮箱的复杂度,2台主机设置相反2种不同转向。

中间传动部件包括高弹性联轴器、万向联轴器和推力轴承。柴油机与齿轮箱之间通过高弹性联轴器联接。齿轮箱通过万向联轴器和推力轴承与配油轴联接,这样保证了齿轮箱与轴系的非直线传动。降低变动扭矩、改善了齿轮箱工作条件,补偿了设备轴向和径向位移,并调节扭振特性。

根据总体布置要求,齿轮箱为一进一出型式;轴系将推力传递给推力轴承以隔离螺旋桨的轴向推力向主机传递。齿轮箱的前端配置摩擦片离合器。

螺旋桨采用调距桨,俯视内旋,不带导管;按照计算获得的船体阻力进行船机桨匹配后,确定最佳的螺旋桨参数。轴系包括配油轴、尾轴、推进器轴、调距桨装置及轴系附件。主推进系统设驾驶室、机舱集控室和机旁3个固定控制站,控制站间可相互转换,控制优先级机旁高于机舱集控室,机舱集控室高于驾驶室。各控制站采用手柄、旋钮、按钮及转换开关等操作终端对柴油机、齿轮箱、调距桨等设备进行操纵控制,实现对设备在机旁、集控室、驾驶室的监测操控。

|

图 1 主推进系统布置简图 Fig. 1 Schematic diagram of the main propulsion system layout |

通常,在已知少量设计输入条件的情况下,对动力系统[3]集成方案进行设计研究比较困难。应首先确定该船的阻力以获得船体有效功率曲线;再对该船进行机桨匹配设计计算,初步匹配获取主机推荐装机功率;然后进行终结匹来确定螺旋桨最佳效率和最大航速等数据;最后通过设备选型和轴系计算,可最终确定推进动力系统配置及设计方案。

应用自主开发的动力模块设计平台软件,集成螺旋桨图谱法,可进行机桨匹配[4]设计计算。再通过方案评估和设备选型,确定动力系统方案。软件结构为树状,主要功能模块见图2。设计平台软件主要包含方案设计、多方案评估、设备选型及轴系相关计算等功能模块。

|

图 2 动力模块设计平台软件架构 Fig. 2 Power module design platform software architecture |

该动力模块设计平台软件是一个综合软件,在VB.net环境下编制完成,软件涵盖了人机交互、文件处理、数据库调用、动力系统方案设计、轴系校核计算、多方案评估、设计报告输出等。对该外贸船在已知条件不充分的情况,进行机桨初步匹配计算、终结匹配计算、设备选型、方案评估等设计研究,实现动力系统集成方案设计过程。

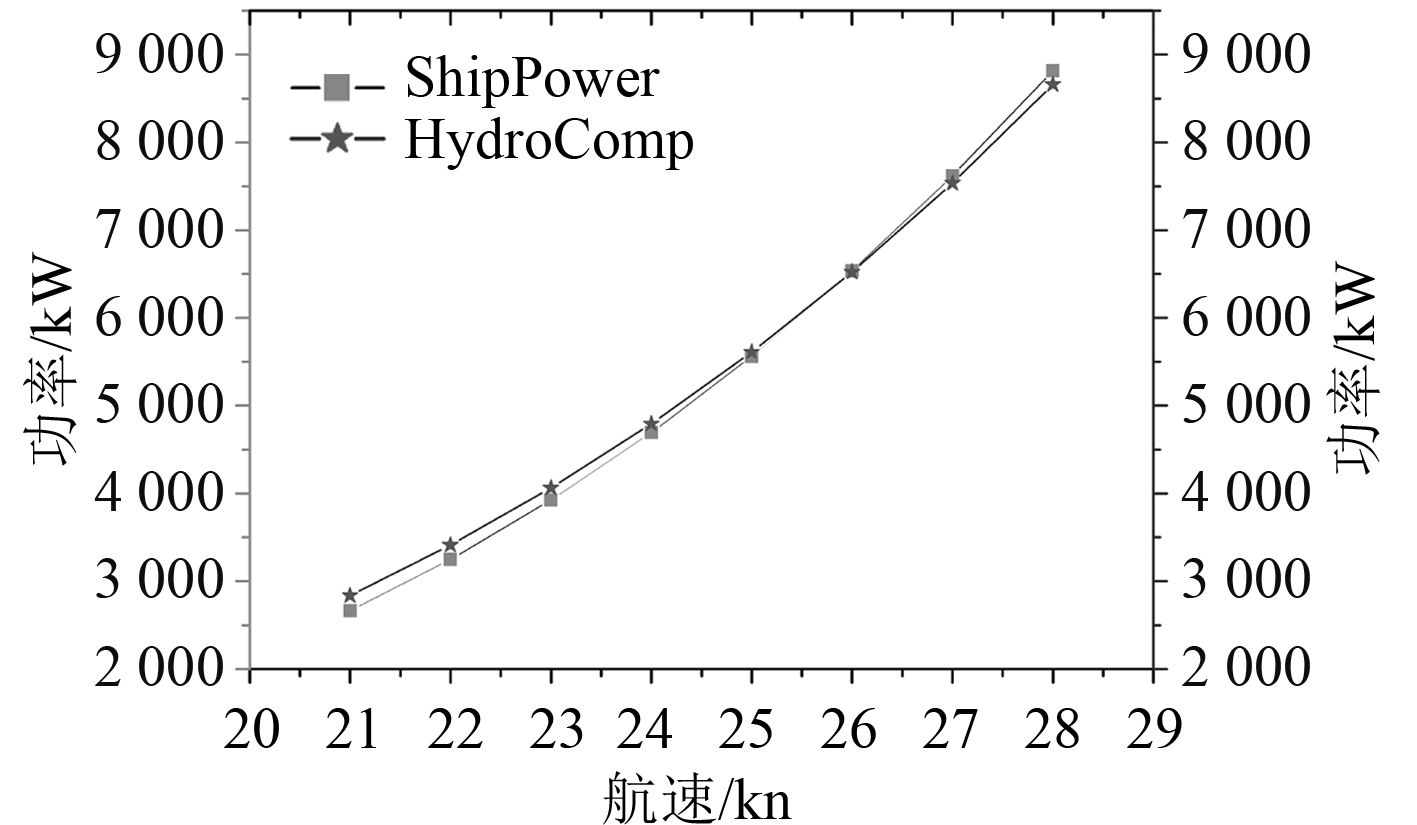

1 有效功率曲线的获取有效功率与船体阻力息息相关,应用成熟的ShipPower和NavCad商业软件对该外贸船进行阻力-航速计算,从而可获得其阻力及有效功率值,一般该值由船模试验[5]给出。已知的船型数据[6]见表1和表2。

|

|

表 1 船体参数 Tab.1 Parameters of hull |

|

|

表 2 螺旋桨参数 Tab.2 Propeller parameters |

由于已知参数相对较少,以及为方便2种设计软件的结果比较,对ShipPower和NavCad软件均采用其各自内置的Holtrop算法,而两者的输入条件不尽相同。Holtrop算法对船型适用范围广,要求输入参数量较少,对于傅汝德系数Fn(

|

|

表 3 船体航速-阻力计算结果表 Tab.3 Hull speed - resistance calculation results table |

|

图 4 初步匹配设计流程 Fig. 4 Preliminary match design flow |

初步匹配需已知船体主尺度、船体的有效功率曲线Pe(见图3)、船舶要求的设计航速Vs,螺旋桨的直径D(或转速n),通过已知螺旋桨桨谱,这里选用B型桨,从而初步确定所需主机的功率,最为主机选型的依据。

|

图 3 船体航速-有效功率曲线 Fig. 3 Hull speed - effective power curve |

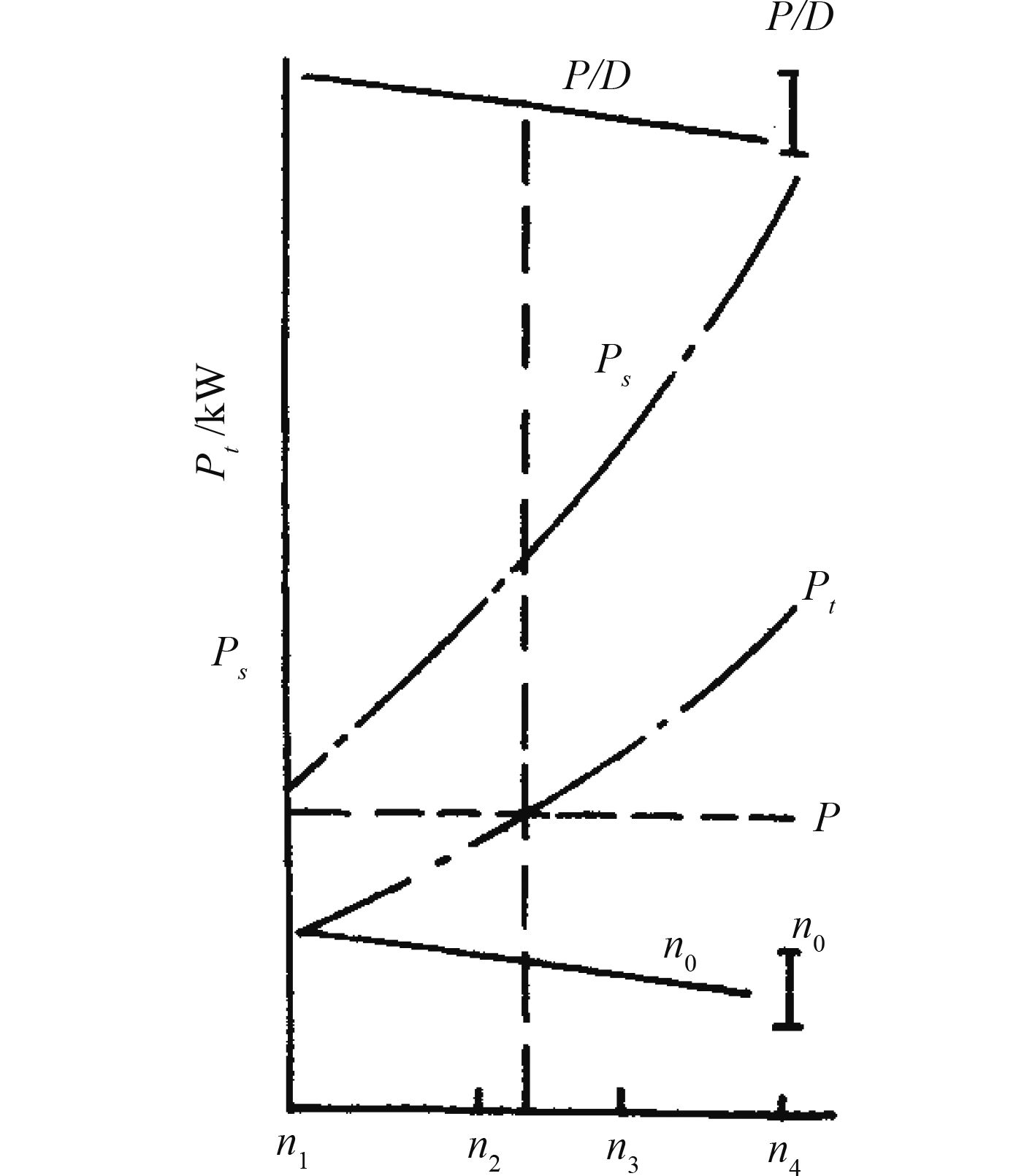

初步匹配设计的设计思想为:在一定转速范围内,令机桨功率匹配,求得各转速对应的桨参数,从中找到效率最大点,该点对应的桨及主机即为所求。本设计已知螺旋桨直径D,则初步匹配计算依照表4所列步骤进行,计算机自动设计计算流程如图4所示,而最终结果由图5确定。

|

|

表 4 初步匹配计算(直径D给定) Tab.4 Preliminary match calculation (diameter D given) |

|

图 5 选定D,求Ps Fig. 5 Selected D, find Ps |

|

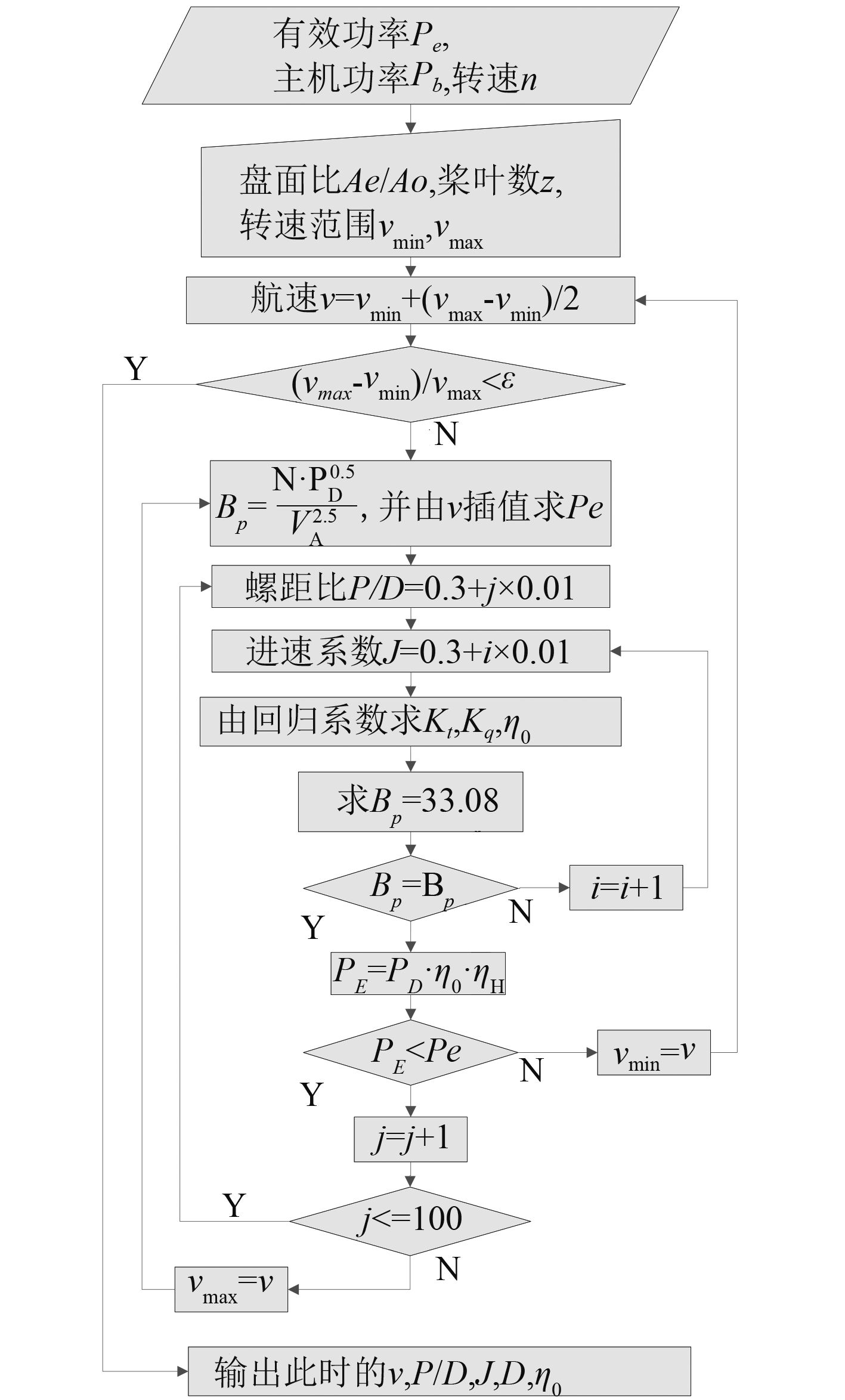

图 6 终结匹配设计流程 Fig. 6 Design flow of end match |

设计平台软件按照表4的设计步骤和图4的迭代循环计算流程自动进行计算,可以最终获得初步匹配的设计结果(见图5)。获得主机功率的参考值5 063.96 kW,并据此进行设备选型,选择一定型号的主机后(这里暂定16PA6V-280STC),系统会从设备数据库中调用相应的参数自动填入选型结果中,具体选型步骤后续说明。

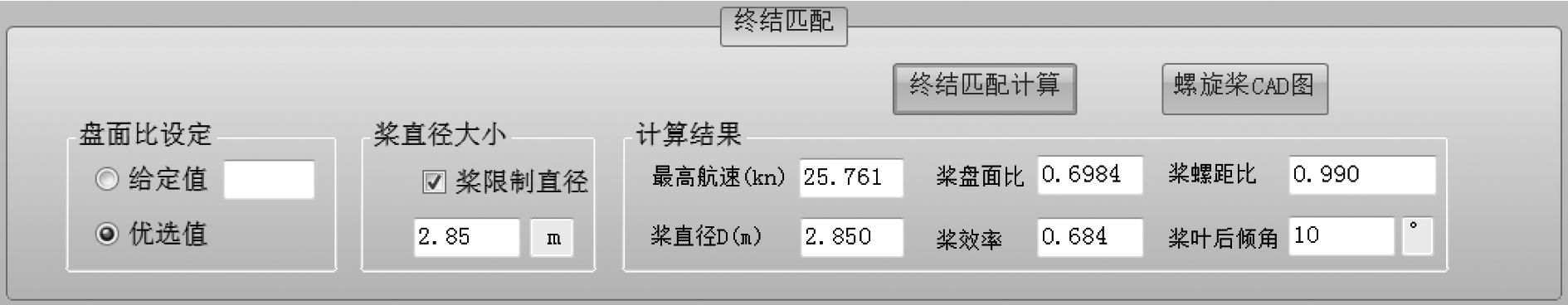

3 设计平台软件实现终结匹配计算通常,按所需主机的功率与转速选用现成的、标准型的主机与传动设备,故最后选定的主机其功率和转速与初步匹配设计时可能不相同。根据选定主机的功率与转速,传动设备与轴系的传送效率ηs,算得桨的收到功率Pd、桨的效率η0、船身效率ηh等,计算船舶所能达到的航速和螺旋桨的最佳效率。该外贸船的终结匹配计算是已知主机功率Ps、转速n和船舶的有效功率曲线,从而确定该船所能达到的最高航速V、螺旋桨直径D、螺距比及螺旋桨效率η。

|

图 8 终结匹配设计计算结果 Fig. 8 Figure of the end matching design calculation results |

|

图 9 动力系统集成方案简图显示 Fig. 9 Power system integration program diagram shows |

设计平台软件按照上述设计步骤和迭代循环计算流程自动进行计算,可以获得终结匹配的设计结果。对于暂定主机为:16PA6V -280STC,额定功率5 184 kW,额定转速1 050 r/min以及按照已知螺旋桨直径D=2.85 m,但盘面比未知以及转速一定范围的情况进行设计计算,在满足空泡校核的要求下,寻找合适的传动比对应的最大航速和敞水效率(见图8)。

|

图 7 终结匹配设计结果 Fig. 7 End match the design results |

|

图 10 动力系统集成方案CAD系统图 Fig. 10 CAD diagram of power system integration scheme |

此外,本外贸船的设计要求为:在规定的测速试验条件下,轴转速约300 r/min,主机最大功率留有不少于5%的储备条件下,船的最大航速不小于25.0 kn,螺旋桨效率不小于0.68。分别对减速比为3~3.6的情况进行终结匹配计算分析,如表5所示。

|

|

表 5 终结匹配计算结果 Tab.5 End matching results |

从表5计算的结果可知:在转速比为3.4时,获得最大航速25.957 kn(大于设计要求的25 kn),此时的螺旋桨的敞水效率也最大0.705(大于设计要求的0.68),转速比为3.4时对应的转速308 r/min(满足轴转速约在300 r/min的条件)。上述终结匹配的计算结果均满足设计要求,从而转速比可以确认,选择一款相应的减速齿轮箱的重要条件就确定了。

4 主机选型分析及轴系强度计算 4.1 主机选型首先根据船舶用途选择主机[7]的种类,该类型船舶采用高速机。再根据初步匹配的设计计算结果:主机功率的参考值5 063.96 kW作为数据库选型依据,在高速机的大类中设定单机额定功率大于5 100 kW为条件,筛选出符合条件的23款机型。考虑功率冗余,进一步缩小主机选型范围,再在这23款机型中选择额定功率上限10%裕度(即小于5 600 kW)为筛选条件,数据库中符合条件的有4款机型如表6所示。

利用设计平台软件的方案评估模块,对主机的价格、现货周期、排放、油耗等指标进行基于专家打分的方案评估,最终确定主机的选型。

|

|

表 6 主机选型评价指标表 Tab.6 Host selection evaluation index table |

该设计平台软件内置AHP算法,可将定性指标(如供货周期、价格等)转换成定量指标,连同定量指标(如功率、油耗等)进行归一化转换,即量化评价指标,并结合专家打分进行计算,获得各自方案的分值,高分者为优。

日本新泻NIIGATE在此类型船舶上应用很少,恐日后维修配套不便,且功率冗余过大,造成浪费,首先排除;国产16PA6V-280STC相比进口16V1163TB73L不论在价格、供货周期上具有很大优势,而且在排放和油耗上也领先;对于MAN的12V28/33D STC-ICN这一机型,优点和缺点并存,其技术成熟、油耗较低,但是价格昂贵,功率冗余较大,体积和重量也大于国产的16PA6V-280STC。最后,综合各方因素,将定性指标和定量指标输入设计平台软件并进行评估,选定该外贸船用主机为16PA6V-280STC。

4.2 轴系强度校核及设计轴系轴径计算采用CCS规范公式,见式(1)。

| $d \geqslant F \cdot C \cdot \sqrt[3]{{\frac{{{P_e}}}{{{n_e}}}\left( {\frac{{560}}{{{\sigma _b} + 160}}} \right)}}\text{。}$ | (1) |

其中:d为轴的基本直径;F为推进形式参数;Pe为轴传递的额定功率;ne为轴的额定转速;σb为轴材料的抗拉强度;C为设计特性参数。

由于主机允许超负荷(10%)运行,必须考虑超负荷工况的轴系强度。通过计算确定螺旋桨轴基本直径大于298 mm,内径已知130 mm,螺旋桨轴基本直径修正后需大于301.88 mm左右,考虑到可靠性及强度指标,适当放大到推进器轴和尾轴直径310 mm。其他中间轴等轴径尺寸按规范确定。

设计平台软件根据数据库中选出设备的CAD图,指定插入点和相对位置就可以实现方案简图和方案CAD系统图的绘制,分别如图9和图10所示,过简图和系统图的直观显示可以从系统层面检视该动力系统集成方案的合理性。

通过以上主机选型、齿轮箱转速比参数的获取和基本轴径计算等设计计算步骤,可基本确定该外贸船的动力系统集成方案。常规推进的动力系统,主机约占整个动力系统价格的一半甚至更高,所以对整个动力系统的设备选型重中之重是主机选型。其他设备,如齿轮箱、桨轴、隔振设备等需根据设计的不断深入逐一确定。设计平台软件从设计上已经实现了动力系统的设备选型和整体的方案设计,从而为相关设计人员提供一种有价值的设计途径。

5 结 语本文对某外贸船的动力系统集成方案进行了设计研究。在已知设计条件不足的不利条件下,利用ShipPower和NavCad两种成熟的商业软件软件进行阻力和有效功率计算,两者的计算结果吻合度较高,从而确定了有效功率值;再进一步利用自主开发的设计平台软件进行初步匹配,获得主机功率的参考值;该参考值经过设计软件的方案评估和数据库选型,确定主机参数和齿轮箱减速比参数,再进行终结匹配,确定最大航速和最优的螺旋桨效率[8],结果均能满足设计要求。需要强调的是,不论ShipPower或NavCad的阻力求解均为基于现有船型的理想状态,实际阻力[9]要复杂的多,上述方法对此进行简化,不可避免的带来误差。

总之,该设计平台软件结合了总体方案设计、传动选型、机桨匹配计算、设备选型、多方案评估、轴系强度计算等方法或算法,使动力系统集成方案设计从经验设计初步转化成自主设计,提高了设计精度、减轻了工作强度、界面美观、人机交互性强,方便相关设计人员使用,具有很好的推广价值。考虑到该设计软件对功率和航速的分析依赖螺旋桨图谱法,故从提高该设计软件的应用范围和计算精度的目的来看,下一步的研究重点是搜集整理其他各型螺旋桨的桨谱,以充实螺旋桨桨谱数据库。

| [1] | 王建政, 李善从, 王涛, 等. 36 000 dwt多用途船动力系统集成方案设计研究[J]. 船舶与海洋工程, 2017, 33(1): 23–30. http://industry.wanfangdata.com.cn/yj/Magazine?magazineId=cbsjtx&yearIssue=2010_3 |

| [2] | 中国船级社. 钢质海船规范[S]. 人民交通出版社股份有限公司, 2015. |

| [3] | 杜剑维, 汤建华, 李南. 国外舰船动力装置技术发展现状及趋势[J]. 舰船科学技术, 2010, 32(8): 13–19 https://www.wenkuxiazai.com/doc/43680f4be45c3b3567ec8b0c-3.html |

| [4] | 王建政, 王艺真, 张文平, 等. 船机桨匹配设计软件研究开发[J]. 船舶与海洋工程, 2014, 30(1): 45–49. https://www.wenkuxiazai.com/doc/97f836496edb6f1afe001f20.html |

| [5] | 刘祥珺, 孙存楼. 数值水池船模自航试验方法研究[J]. 舰船科学技术, 2011, 33(2): 28–31 http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=jckxjs201102006 |

| [6] | 何广韬. 船舶主尺度测量方法与精度控制[J]. 船舶与海洋工程, 2013, 29(3): 54–58. http://www.docin.com/p-725119142.html |

| [7] | 张南林. 舰船柴油机技术现状及发展趋势[J]. 舰船科学技术, 2010, 32(1): 17–21 http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=jckxjs201001004 |

| [8] | 黄胜, 郭春雨. 船舶推进节能技术研究与进展[J]. 舰船科学技术, 2007, 29(1): 27–32 http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=csjsllyj2014312457 |

| [9] | 方先进, 朱仁传, 徐文珊, 等. 某中高速渔政船附体阻力性能分析[J]. 船海工程, 2016, 6: 1–6. http://cdmd.cnki.com.cn/Article/CDMD-10141-1011109617.htm |

2018, Vol. 40

2018, Vol. 40