随着人们对于环保越来越重视,船舶也向着轻量化、绿色化的方向发展。薄板具有重量轻、易成型等优点[1],在造船中应用日益广泛。但薄板结构易变形、稳定性差,尤其是焊接变形,影响船舶建造精度和结构的安全性。船舶结构多由板材与型材拼装焊接而成,在焊接过程中,焊接顺序不同,构件产生的焊接变形差异较大,船厂主要根据以往积累的经验来选择焊接顺序,安排生产,缺乏必要的焊前预报。将有限元法(FEM)应用到焊接模拟分析中,实现不同焊接顺序下焊接变形的模拟与预报,对编制适当的焊接工艺具有重要的指导意义。由于焊接过程热传导是非线性瞬态传导,为了模拟的准确性,经过对有限元理论研究和常用软件分析比较,本文以T型构件两侧角焊缝为研究对象,设计4个常用焊接顺序,利用热弹塑性有限元法分别模拟不同顺序下的焊接过程,使用Ansys建模并进行热弹塑性有限元分析,根据得出的温度场与合位移场分布情况,得出焊接变形的最小的最佳焊接顺序。从而在焊接工艺之前先对焊接变形进行模拟预报,可减少变形调高生产效率。

1 模拟过程中关键问题的处理焊接是一项复杂的工艺技术,涉及学科种类多,有:冶金和力学、电弧物理 以及冶金力学。此外,由于热源处于不断移动的运动状态,不同焊接顺序下有不同的移动轨迹,所以利用Ansys有限元模拟过程要考虑到材料性能参数的设置、相变潜热的处理、生死单元的设置以及热源移动的实现、热-结构场耦合分析运用,模拟T型构件左右2条角焊缝在不同顺序下的焊接流程,根据热弹塑有限元分析所生成的温度场、合位移场以及残余应力,可显而易见地找出引起最小焊接变形的最佳焊接顺序。

1.1 相变问题的处理焊接过程一般都经历固-液-固相变过程,会产生相变潜热,所以对薄板结构进行焊接分析时,不能忽略相变潜热的影响[2]。对于相变问题的处理注意到以下几点:

1)由于相变过程非线性,材料在焊接过程中融化或凝固发生的范围较小,为使计算结果更加准确,在求解时应设置较小的时间步长;

2)对材料的焓值加以设置。通过材料的属性设定,Ansys自动得到初焓值;

3)为了相变过程中能够自动调整时间步长以提高精确性,应将Ansys的自动时间步长设置为开启状态;

4)选用低阶单元,本文在热力学分析和结构分析所选用的单元类型分别为:SOLID70和SOLID185;

5)为加快求解速度提高运算效率,应打开线性搜索功能。

1.2 生死单元设置在建立构件的模型时一般都会先把焊缝模型建立出来,但是实际上焊缝是在焊接过后出现的,在对焊缝施加热源载荷之前先“杀死”焊缝单元,然后再随着焊接热源的移动逐个将焊缝单元“激活”[3, 4],模拟焊接材料逐步填充、生成焊缝的过程。焊缝形成过程的模拟是利用上述的“生死单元法”法实现,焊缝激活的速度以及方向应与实际热源的移动速度和方向保持一致。具体的技术措施是利用APDL循环语句来实现焊缝单元的“生死”以及热源载荷的加载。

1.3 热源的选择和移动热源的加载在保证计算精度的前提下,为了提高计算效率并使计算结果收敛,不宜将网格划分过于细密。本文利用高斯热源来模拟实际的焊接热源。高斯热源的热流分布函数式:

其中:r为计算点到热源中心的距离;

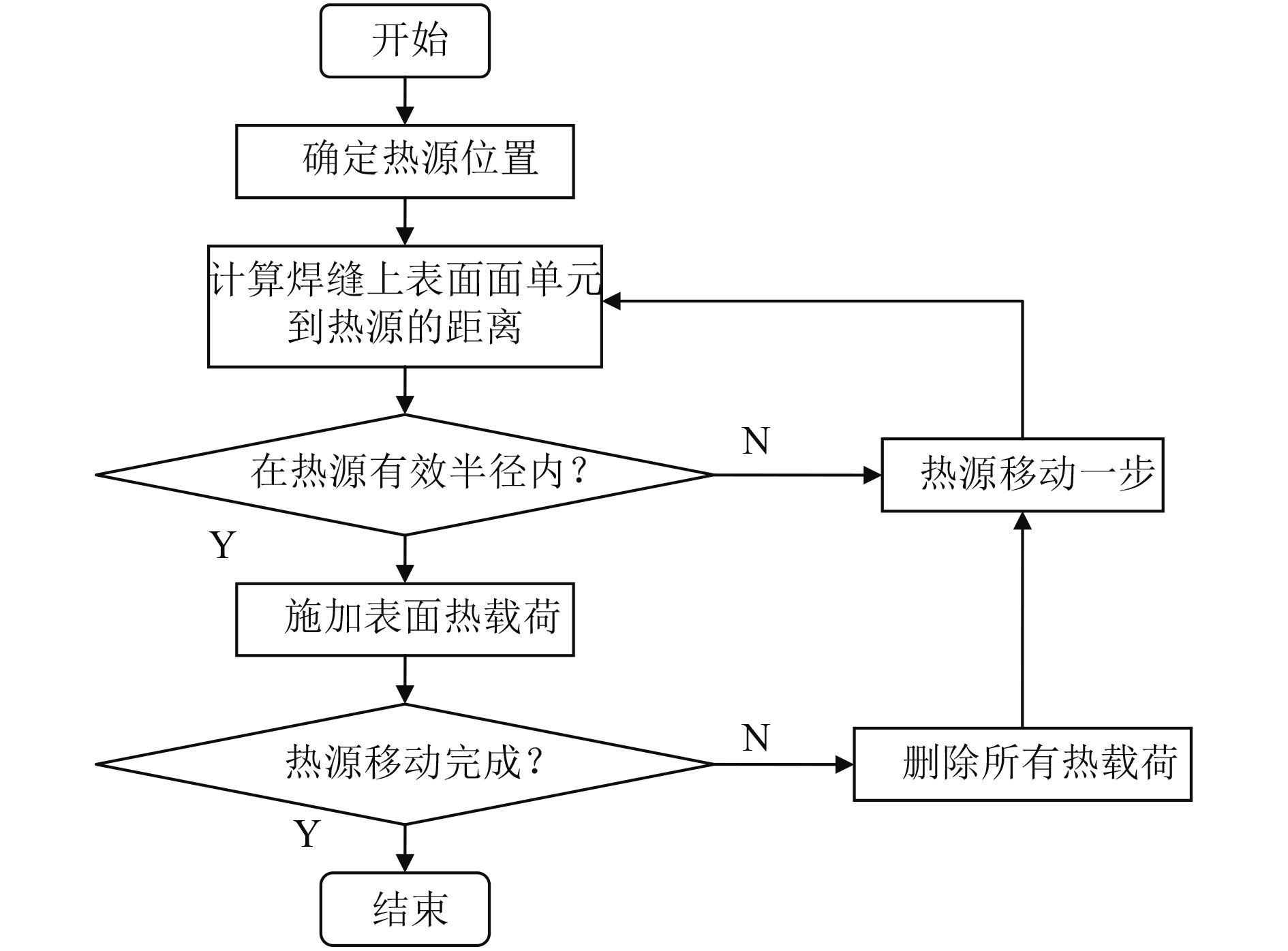

使用Ansys软件进行焊接热弹塑性模拟的关键问题在于移动热载荷的加载。针对这一问题本文提供的解决方案为使用APDL编写一段循环命令流来模拟焊缝的生成过程以及热源的加载过程。考虑到篇幅限制,仅将移动热源的加载过程用流程图表示出来,如图1所示,略去对应的APDL。

|

图 1 移动热源模拟过程 Fig. 1 The moving heat source simulation process |

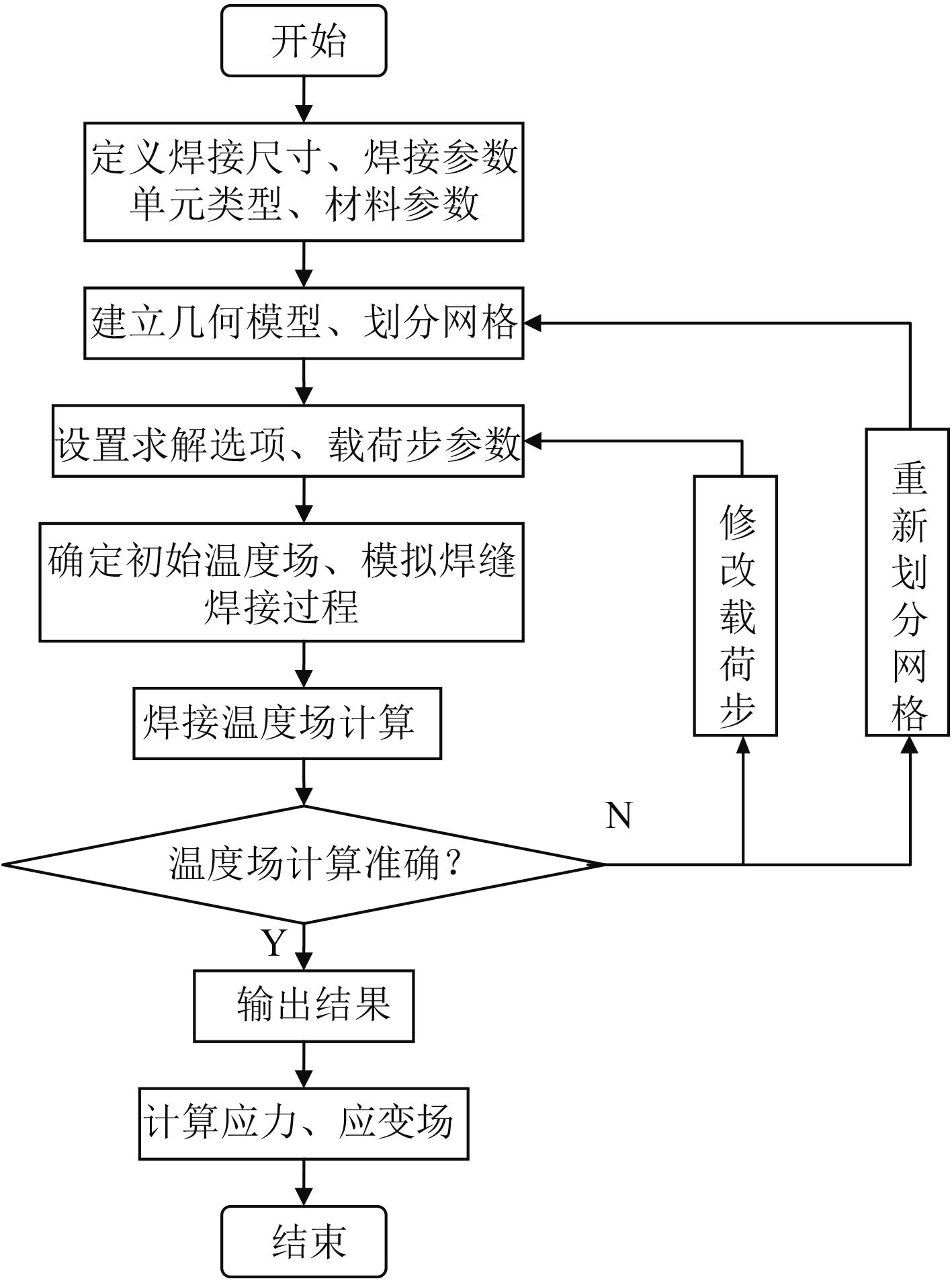

使用间接耦合法对T型构件两侧角焊缝进行热-结构耦合场分析,从而可得出不同焊接顺序下的温度场以及合位移场。具体的分析步骤为[5]:1)先对焊缝施加移动热载荷得出焊接过程中的温度场,并将结果保存以待后续使用;2)在热分析结束后结构分析开始前,先在前处理器对结构分析进行相关预处理;3)然后对焊缝加载由热分析得出的热载荷;4)进行求解设置;5)求解。

将热-结构耦合的逻辑和方法用流程表示为如图2所示,略去对应的APDL。

|

图 2 焊接模拟流程图 Fig. 2 Welding simulation flow chart |

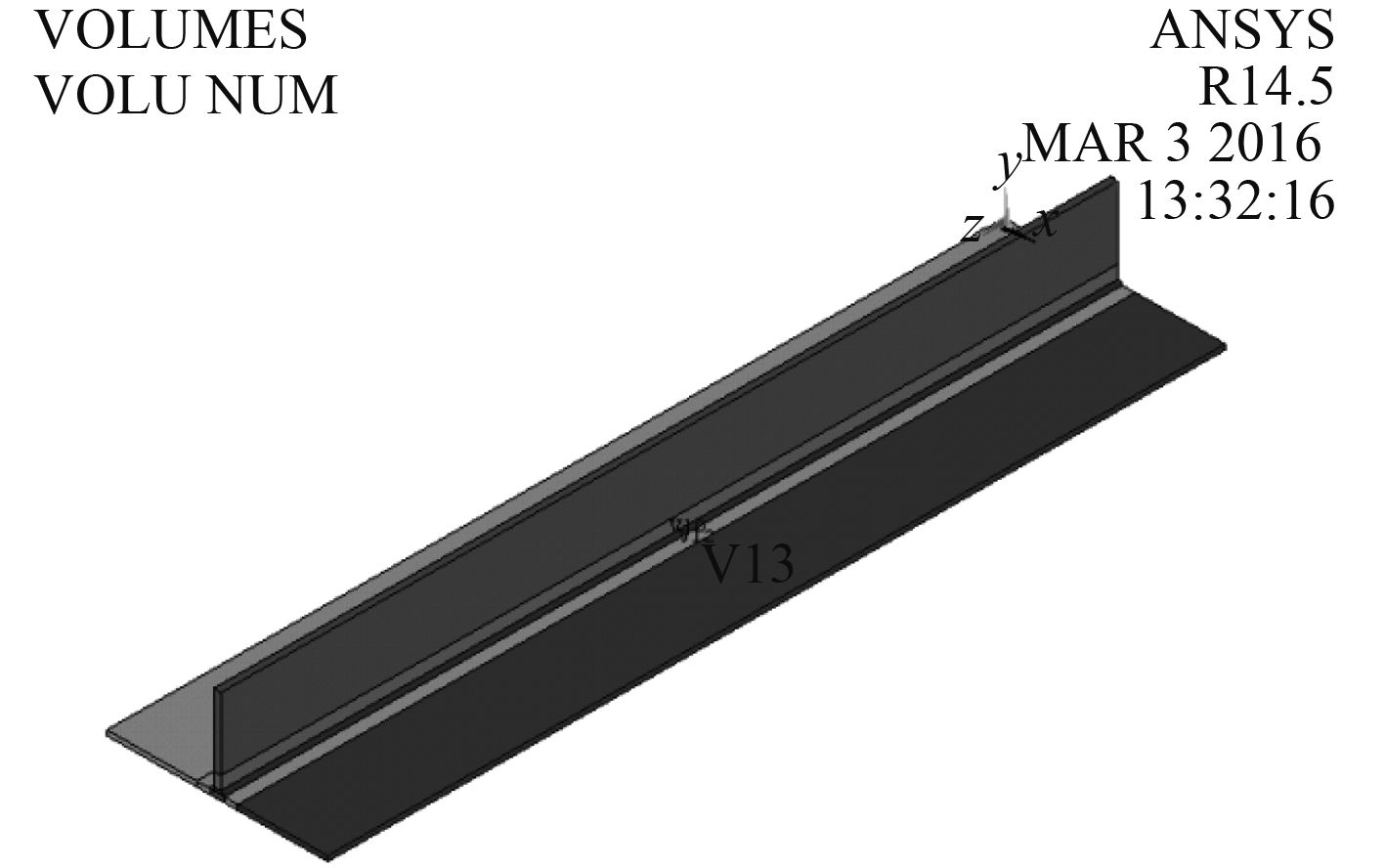

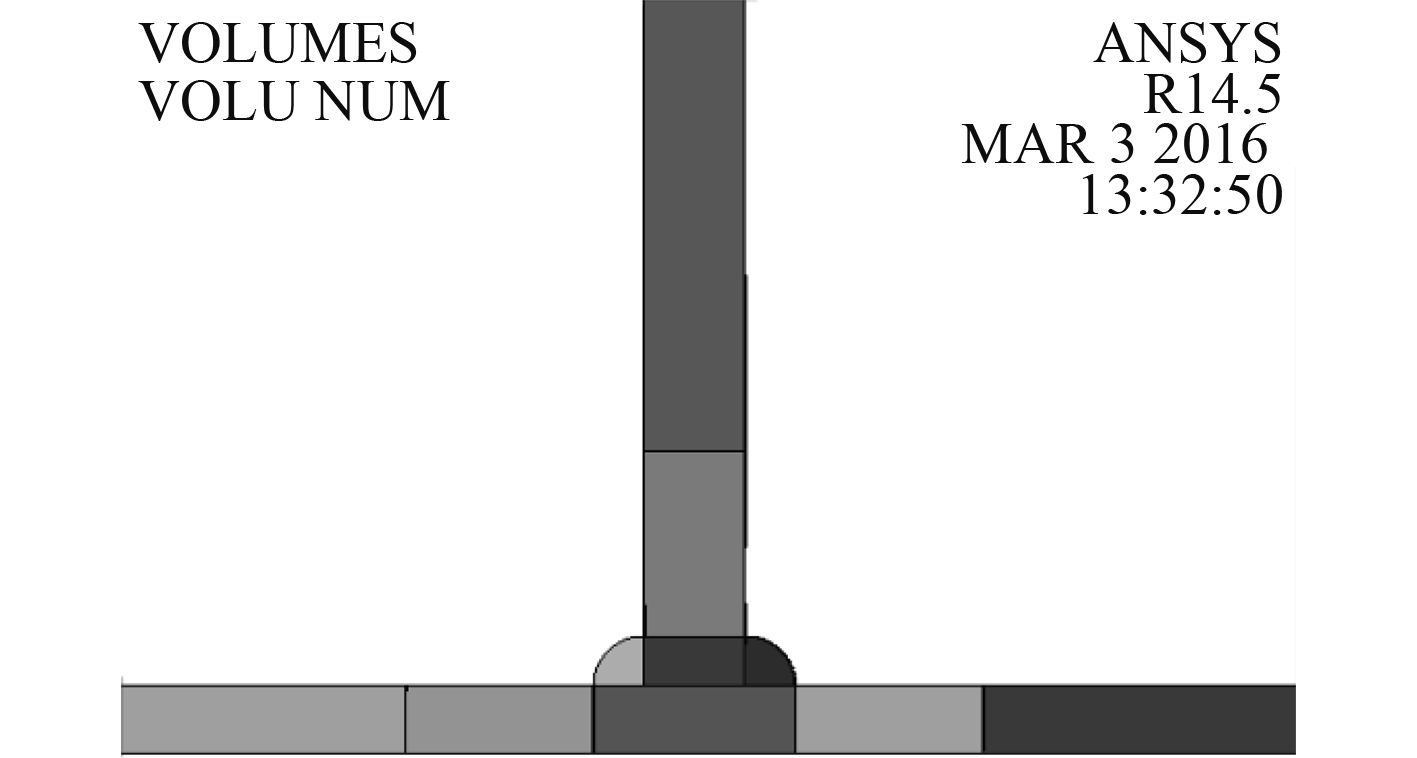

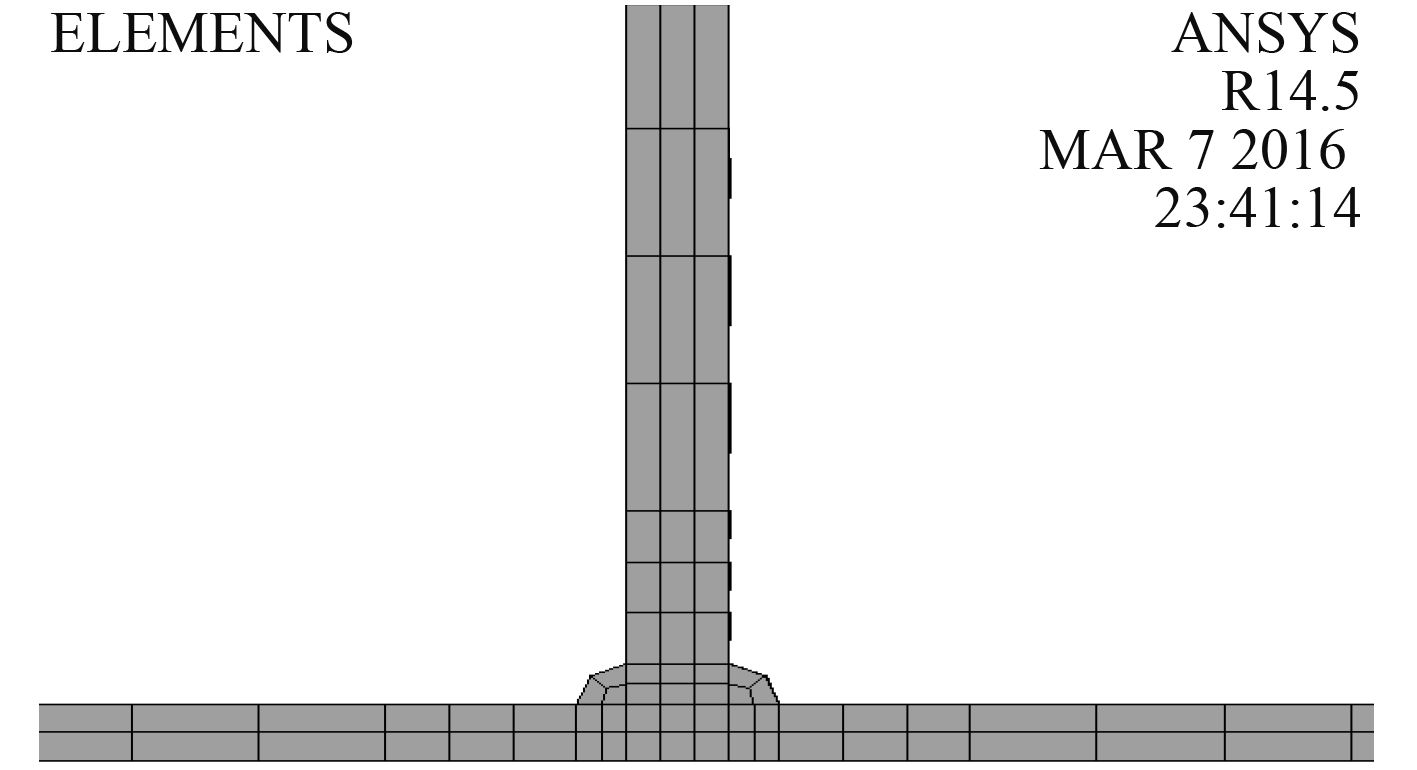

T型构件为船用A级钢,由面板和腹板拼接而成,两侧焊缝长1 000 mm,焊脚4 mm。腹板尺寸为:1 000 mm×246 mm×5.5 mm。面板尺寸为:1 000 mm×100 mm×8 mm。有限元结构模型见图3和图4。

|

图 3 T型结构三维图 Fig. 3 Three-dimensional graph of T-type structure |

|

图 4 T型结构截面图 Fig. 4 Cross section graph of T-type structure |

对2条角焊缝设计4个常用的焊接顺序,见表1。

|

|

表 1 焊接方向示意表 Tab.1 Welding directions table |

薄板厚度较小,焊接时不必开焊接坡口。焊接参数见表2。

|

|

表 2 焊接参数表 Tab.2 Welding parameters table |

文中所述构件所用材料为船用A级钢板,且假设焊缝与T型构件有着相同的材料属性。在进行温度场分析前先设定材料的热物理参数,包括对流系数、导热系数、密度、比热容等。由于需要对焊接过程进行热-结构耦合分析,所以在热分析之后结构分析之前,还需设定材料的结构物理参数,包括泊松比参数、切变模量、屈服强度和弹性模量。由于材料性能随温度的变化而发生非线性改变,尤其是焊接过程焊件温度从室温迅速升到1 500 ℃以上时,材料特性参数会发生剧烈变化。所以设置材料性能参数时考虑到了材料性能的非线性,对应不同温度设置不同的值。

2.3 模型的网格划分因为对焊接过程进行热-结构耦合场分析需先进行热分析,然后再进行结构分析,这就要求所选用的单元类型具有兼容性。为满足上述要求,选用SOLID70单元进行热分析,在结构分析时能自动转化为SOLID185单元。

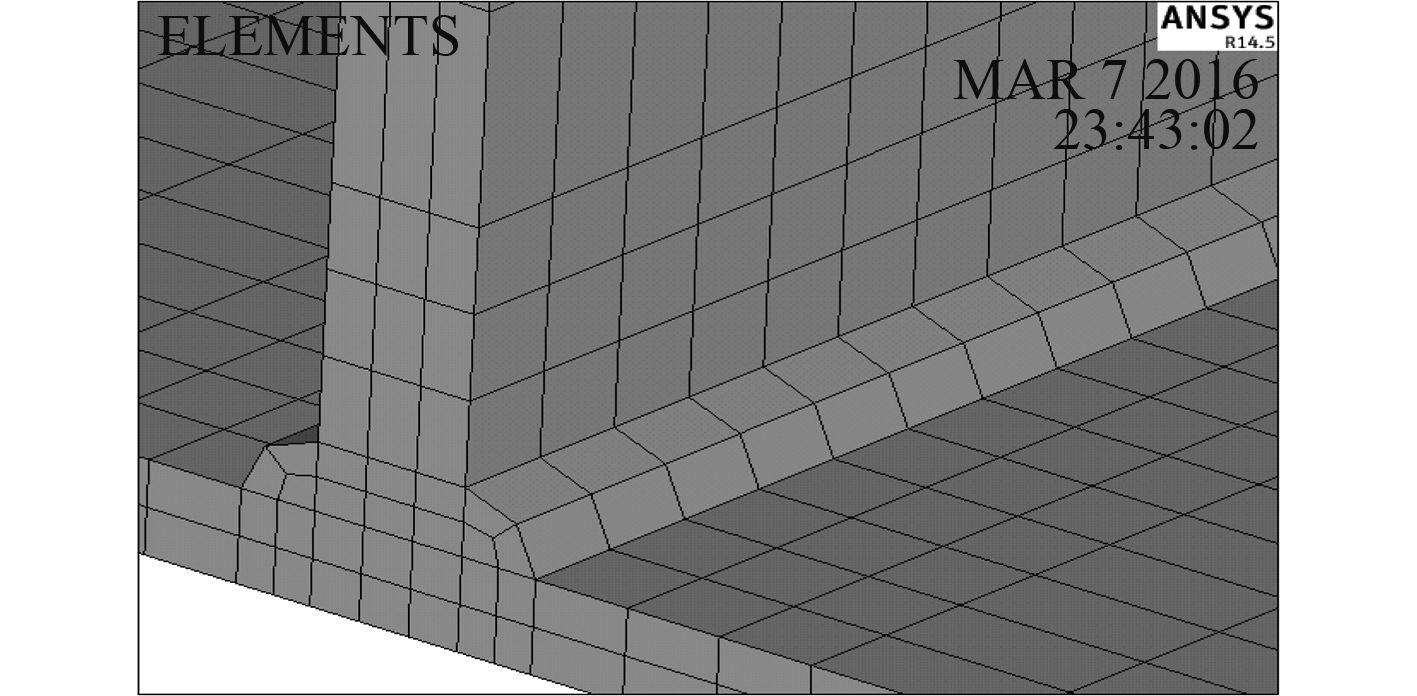

焊接过程中焊件受热不均,热源中心处热量最高,远离热源处受热迅速降低,在划分单元时靠近焊缝处应细密,向外依次稀疏,不仅能够保证焊缝结果的准确性,而且能够提高计算效率。划分网格时采用映射法。板宽方向:焊缝上沿着焊脚划分2个单元,单元长度为2 mm;设定距离焊缝15 mm的范围内为热影响区,在该区域内单元长度设定为5 mm,沿着宽度方向划分3个单元;距离焊缝大于15 mm以外区域受热源影响程度较小,可增加单元边长,设定为10 mm;由于板厚较薄,板厚方向设置2个单元,单元边长2.75 mm。焊缝长度方向:设定沿焊缝长度方向的单元长度为5 mm,单元个数为200;最终单元总数为22 200个。单元模型见图5和图6。

|

图 5 结构单元划分截面图 Fig. 5 Cross section of finite element model of structure |

|

图 6 结构单元划分三维图 Fig. 6 Three-dimensional graph of finite element model of structure |

焊接过程受焊件周围环境的影响,周围环境温度不同也会引起焊接变形的差异,考虑焊件所处环境温度以及与周围环境存在热交换现象,在热分析前须设置焊件的初始温度和边界条件。该分析中,根据实际船厂施工条件,将初始温度设定为35 °C。不单独考虑焊接过程的热辐射,将其耦合到对流换热中,焊件表面设置空气对流载荷。具体的操作方式为:将800 °C到2 400 °C的对流系数的值增加10%~30%[6]。

在热分析时,对流参数的设置命令流:

SFA,ALL,1,CONV,10,35。

2.5 不同焊接顺序下的热源加载过程对焊件进行热-结构耦合分析的关键问题为焊接过程的模拟,即焊接移动热源加载过程的实现方法。将热源的移动过程抽象为数学问题,研究不同热源随时间的移动轨迹,利用APDL编写命令流,先确定热源的加载坐标,再将热源有效半径以内的所有单元选中,根据高斯热源热流分布公式在这部分单元施加相应热载荷。须通过循环的方式完成整个焊接过程中焊接热载荷的加载,将上一个循环的运算结果作为下一个循环的初值。

2.6 结果分析先将焊件冷却4 500 s,然后比较不同焊接顺序下的温度场以及合位移场,找出引起最小焊接变形的最佳焊接顺序。合位移分析见图7。

|

图 7 合位移云图 Fig. 7 Displacement field of different welding sequences |

通过比较以上4个合位移场可得出以下结论:依次同端焊接产生的最大位移为1.132 mm;同时同向焊的最大位移为1.854 mm;同时异向焊最大位移为2.435 mm。依次异端焊接引起的焊接变形最大,最依次同端焊接引起的焊接变形最小。焊件的自由端的位移最大。与实际焊接变形的结果相一致。

3 结 语本文运用Ansys软件,研究了基于热弹塑性有限元法薄板结构焊接变形模拟方法,解决了热弹塑性有限元计算量过大、难以收敛的问题。通过对船舶T型结构不同焊接顺序下的焊接变形模拟、分析比较,找出焊接变形最小的顺序为依次顺序焊接,模拟结果与实际结果基本吻合。结果表明利用Ansys提供的生死单元、热-结构场耦合以及APDL等技术不仅能够对不同焊接顺序下的焊接变形进行模拟和预报,其方法也适用于其他不同焊接参数下的焊接过程有限元分析,实现对船舶薄板焊接变形的模拟和预报,对优化焊接工艺提供理论指导。

| [1] | 王长生, 薛小怀. 薄板焊接变形的影响因素及控制[J]. 焊接技术, 2005, 34(4): 66–68. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=hanjiejs200504028 |

| [2] | 高腰东, 何雪. 基于ANSYS单元生死技术的焊接模拟[J]. 金属铸锻焊技术, 2010, 39(7): 120–126. https://www.wenkuxiazai.com/doc/7635e9ea81c758f5f61f67e4.html |

| [3] | 闫永思. 某滚装船薄板结构变形研究[D]. 厦门: 集美大学, 2016: 16–27. |

| [4] | 张银霞, 乔向南. CO2气体保护焊温度场的三维数值模拟与分析, 2012, 33(4): 41–45. |

| [5] | 胡红军, 杨明波, 张丁非. ANSYS10材料工程有限元分析实例[M]. 电子工业出版社, 2008. 4, 147–149. |

| [6] | 张蔚. 高速船钢质薄板结构焊接变形研究[D]. 武汉: 武汉理工大学, 2009: 33–35. |

2018, Vol. 40

2018, Vol. 40