舵机是船舶保持航向、改变航向及旋回的重要操纵设备,目前舵机的选型工作基本上在船舶设计阶段已完成,但是在实际工作中,有时会发现在船舶试航阶段、在船舶营运阶段出现的舵机问题很多都与舵机的选型有关。如某型多用途船在试航时,发现舵机无法推动舵叶转动,后经反复实验,重新选用舵机才满足试航要求;有些船舶在高速行驶或在激流中航行时,会在某一特定舵角卡死;有些船舶在试航时,会出现舵机工作压力高于设计压力的情况。分析上述问题时,通常的做法大多从舵机的性能、可靠性方面进行分析[1],而从舵机选型角度的分析较少。这里的原因主要有3个方面:一是规范对舵机选型的要求采用的是经验公式,无法进行精确的计算,另对一些特殊船型还不适用;二是现行舵机选型方法未考虑舵叶的水动力曲线、转舵扭矩曲线与舵机的特性曲线的配合问题,仅用计算最大转舵扭矩值来进行舵机选型,但因舵杆最大转舵扭矩时的转舵角与舵机发出最大扭矩时的转舵角不是同一舵角,因而存在虽然舵机最大扭矩大于舵杆最大转舵扭矩,但舵机扭矩曲线不能全舵角覆盖舵杆转舵扭矩的情况;三是舵机选型工作仅处在船舶设计阶段,舵机选型工作与舵机厂家的生产过程、船厂的舵机安装过程脱节。针对上述3个原因,本文给出了相应的解决方案。对于原因一的解决方法是采用Fluent软件进行舵力计算和舵杆转舵扭矩计算,由于舵的水动力性能数值模拟计算技术的不断进步,用Fluent软件进行舵水动力计算来代替经验公式的方法已比较成熟,计算精度经过实验验证已能得到保证[2];对于原因二的解决方法是用舵杆转舵扭矩曲线与舵机的特性曲线对比的方法进行舵机的选型工作;对于原因三的解决方法是进一步深化舵机选型工作深度,以往选舵机只确定舵机额定扭矩值,现在则要确定舵机的舵柄尺寸参数、推舵油缸尺寸参数及推舵油缸工作压力,使船舶设计单位、舵机生产单位及船厂共同参与舵机选型工作。

本文通过对现行舵机选型方法分析,针对该方法的不足之处,以某型舵球舵为实例,应用Fluent软件进行舵的水动力性能分析,计算舵杆扭矩值,绘制舵杆转舵扭矩曲线,通过对比舵杆转舵扭矩曲线与舵机的特性曲线最终确定舵机工作参数。本文结论可为船舶舵的选型设计提供一定参考。

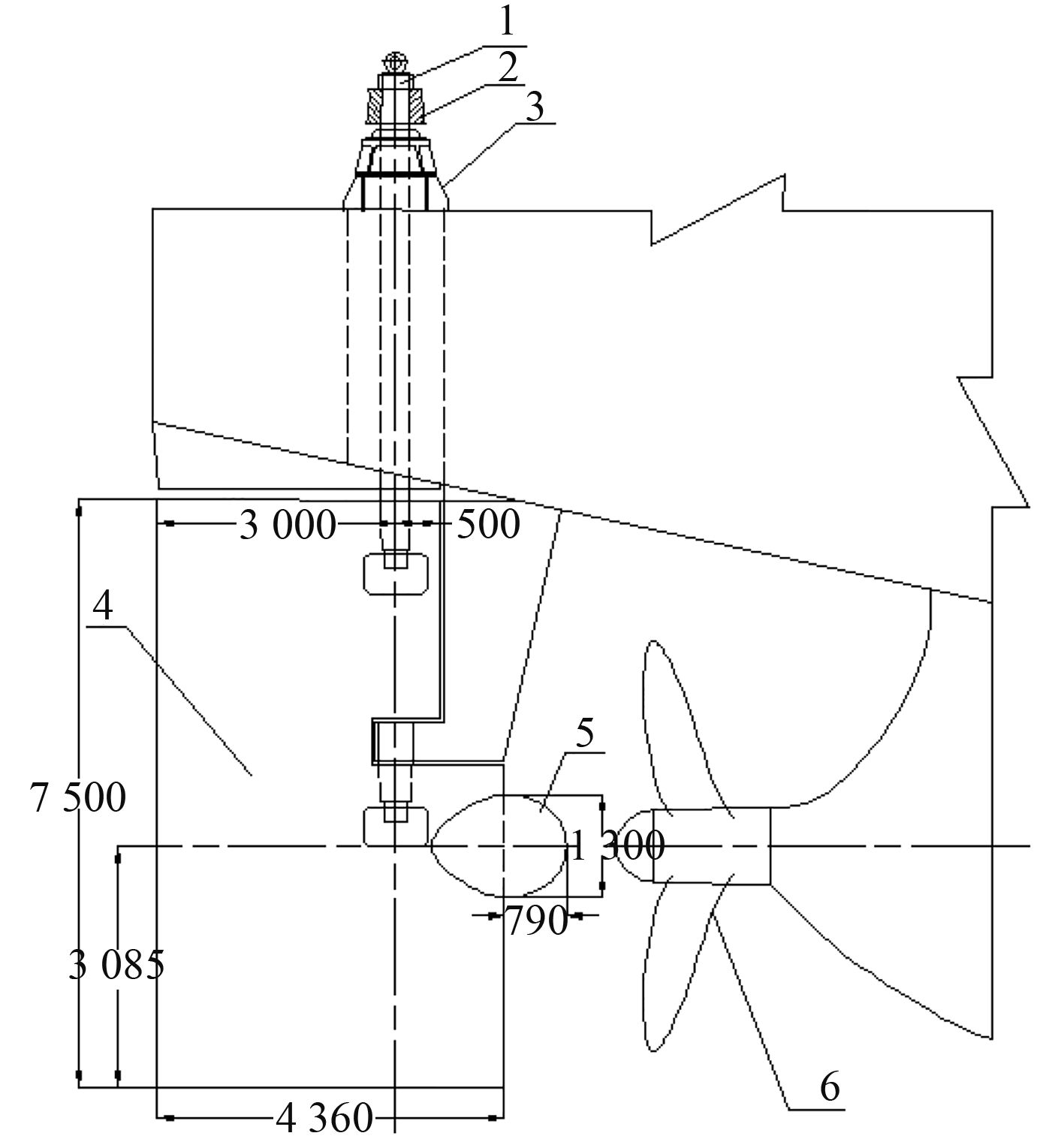

1 舵力数值模拟计算 1.1 舵参数介绍本文以按绿色环保理念设计的39 000 t散货船为例,设计航速14 kn,采用的舵型为NACA0018,展弦比为1.65,该船舵系统组成及舵叶尺寸如图1所示。以舵球舵为例主要考虑随着一系列国内外绿色船舶标准的出台,有着低碳、环保特点的绿色船舶日益得到推广应用,绿色船舶基本上都采用舵球舵作为船用舵,舵球处于螺旋桨桨縠后的低压区,对桨后的水流有较好的整流作用[3],能够减少紊流涡流造成的能量损失;由于舵球的存在,将桨后尾流向外推挤,减少了尾流收缩,提高了螺旋桨推进效率[4]。但相对未安装舵球的舵叶,舵球的存在改变了舵叶的舵力和舵杆力矩,而现行规范在计算舵叶的舵力时,仅考虑舵叶的侧投影面积,如按现行规范计算舵力,就会出现偏差。

|

图 1 舵系统组成图 Fig. 1 The composition of rudder system |

舵叶的升力系数CL、阻力系数CD和压力中心系数CX定义如下:

| ${C_L} = {P_L}/0.5\rho {\nu ^2}A\text{,}$ | (1) |

| ${C_D} = {P_D}/0.5\rho {\nu ^2}A\text{,}$ | (2) |

| ${C_X} = {X_C}/b\text{。}$ | (3) |

式中:PL为舵的升力;PD为舵的阻力;b为舵截面的弦长;XC为舵压力中心至舵端部的距离。舵的受力分析如图2所示。

|

图 2 舵受力图 Fig. 2 The force of rudder blade |

由式(1)~式(3),可得:

舵力的法向力

| ${P_N} = {P_L}\cos \alpha + {P_D}\sin \alpha \text{,}$ | (4) |

舵力对舵杆的力矩

| ${M_\alpha } = {P_N}\left( {{x_c} - s} \right)\text{。}$ | (5) |

由式(5)可作出对应各转舵角度下的舵杆扭矩曲线。

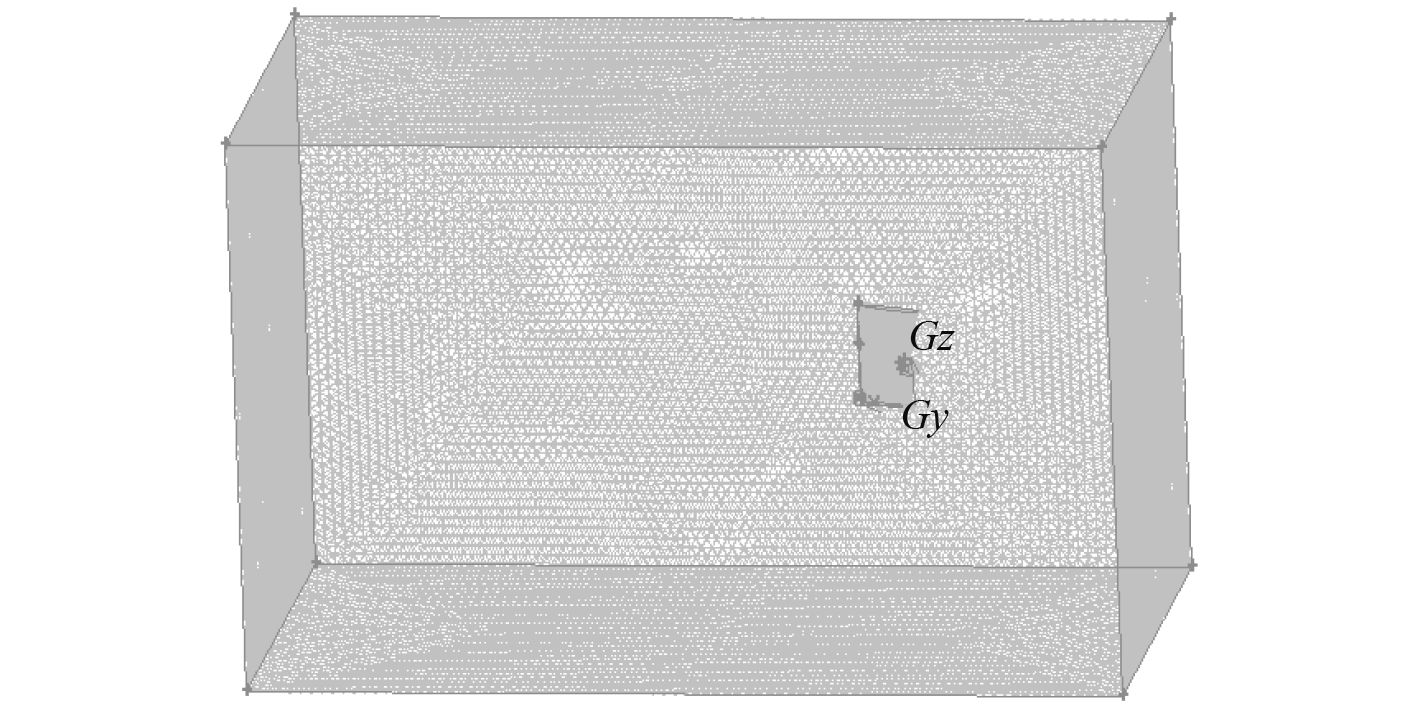

舵球舵舵力数值计算选用RANS[5]方程方程作为求解翼型三维粘性流场的基本方程,湍流模型为RNG k-ε模型[6]。采用Gambit建模时,将舵和挂舵臂看成一整体考虑,边界条件设置如下:计算域大小为15倍弦长×8倍弦长×12倍(长×宽×高)[7];计算域的出口距舵球舵随边的距离为10倍弦长,边界条件设置为压力出口,压力初值设定为未扰动时的边界压力值;计算域外边界左右距舵球舵的纵向中心线的距离为4倍弦长,上下距舵球舵中心线的距离为6倍弦长,速度设定为未受扰动的主流区速度;舵表面定义为无滑移、不可穿透边界条件。在整个计算域采用非结构网格,在近舵表面区域对网格加密,网格划分见图3所示。正车情况下,舵杆力矩计算结果如表1所示。

|

图 3 计算域的网格划分 Fig. 3 Mesh generation of compute field |

|

|

表 1 应用Fluent软件计算的舵杆力矩值 Tab.1 rudder torque computed by fluent software |

采用Fluent软件计算的舵杆扭矩需满足CCS《钢质海船入级规范2015》(以下简称规范)第2篇第3章的要求[8],按规范舵力按下式计算:

| $F = 132{K_1}{K_2}{K_3}A{V_{\rm d}}^2\;\text{。}$ | (6) |

式中:K1,K2,K3均为系数,规范规定此3个系数的计算与选取方法。其中,K1与舵叶尺寸有关,K2与舵叶类型有关,K3与舵位置有关;A为舵叶面积;Vd为舵设计速度。

根据该规范要求,舵杆扭矩按下式计算:

| $T = FR\text{。}$ | (7) |

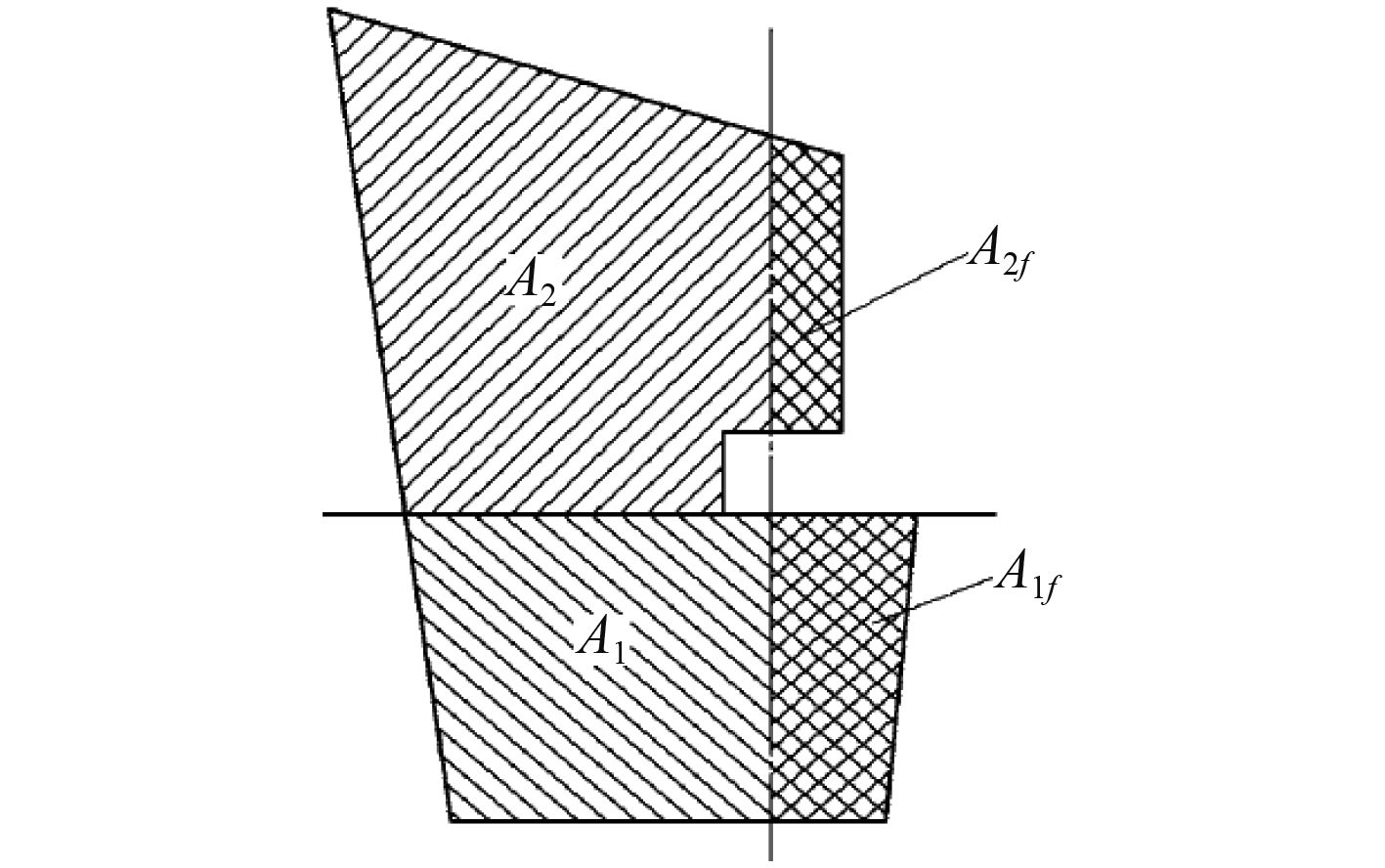

式中:F为舵力,按式(1)计算;R为臂距,分为无缺口舵叶和有缺口舵叶2种情况进行计算,对照本文案例,应采用有缺口舵叶臂距计算公式:

| $R = {c_1}({\alpha _1} - {\rm{ }}{A_{1f}}/{A_1}){A_1}/A + {c_2}({\alpha _2} - {A_{2f}}/{A_2}){\rm{ }}{A_2}/A\text{。}$ | (8) |

同时,臂距R的取值应不小于

在式(3)和式(4)中,α1和α2均为系数,按规范要求选取;c1和c2分别是A1和A2的平均宽度,其余参数与尾轴中心线和舵杆中心线切割舵叶所形成的4块面积大小及占比有关,如图4所示。

|

图 4 规范对舵叶的划分 Fig. 4 The division of the rudder area |

将本文所选舵的相关参数分别代入式(1)~式(4)后,可得正车时舵杆扭矩为233 kN·m。现行舵机选型方法是先按规范要求计算舵力和舵杆扭矩[9],然后再加0.5倍的舵杆扭矩用于克服船航行中受到的附加扭矩和舵系的摩擦扭矩,最终以大于1.5倍舵杆扭矩值即大于350 kN·m进行舵机选型,至于最终所选舵机的扭矩值则由设计者根据经验决定。

利用Fluent软件计算出的舵杆扭矩最大值为274 kN·m,大于根据规范计算出的舵杆扭矩最大值为233 kN·m,可按大于1.5倍值即411 kN·m进行舵机选型,可见利用Fluent软件进行舵球舵的水动力性能预估是安全的。这里主要有几个原因:一是利用Fluent软件计算舵杆扭矩时,考虑了挂舵臂的对舵力的影响因素,而根据规范计算舵杆扭矩时,则未考虑挂舵臂的影响因素;二是考虑了舵球的影响因素,舵球不仅改变了舵叶的整体面积,同时对舵的升力和压力中心位置也有影响。

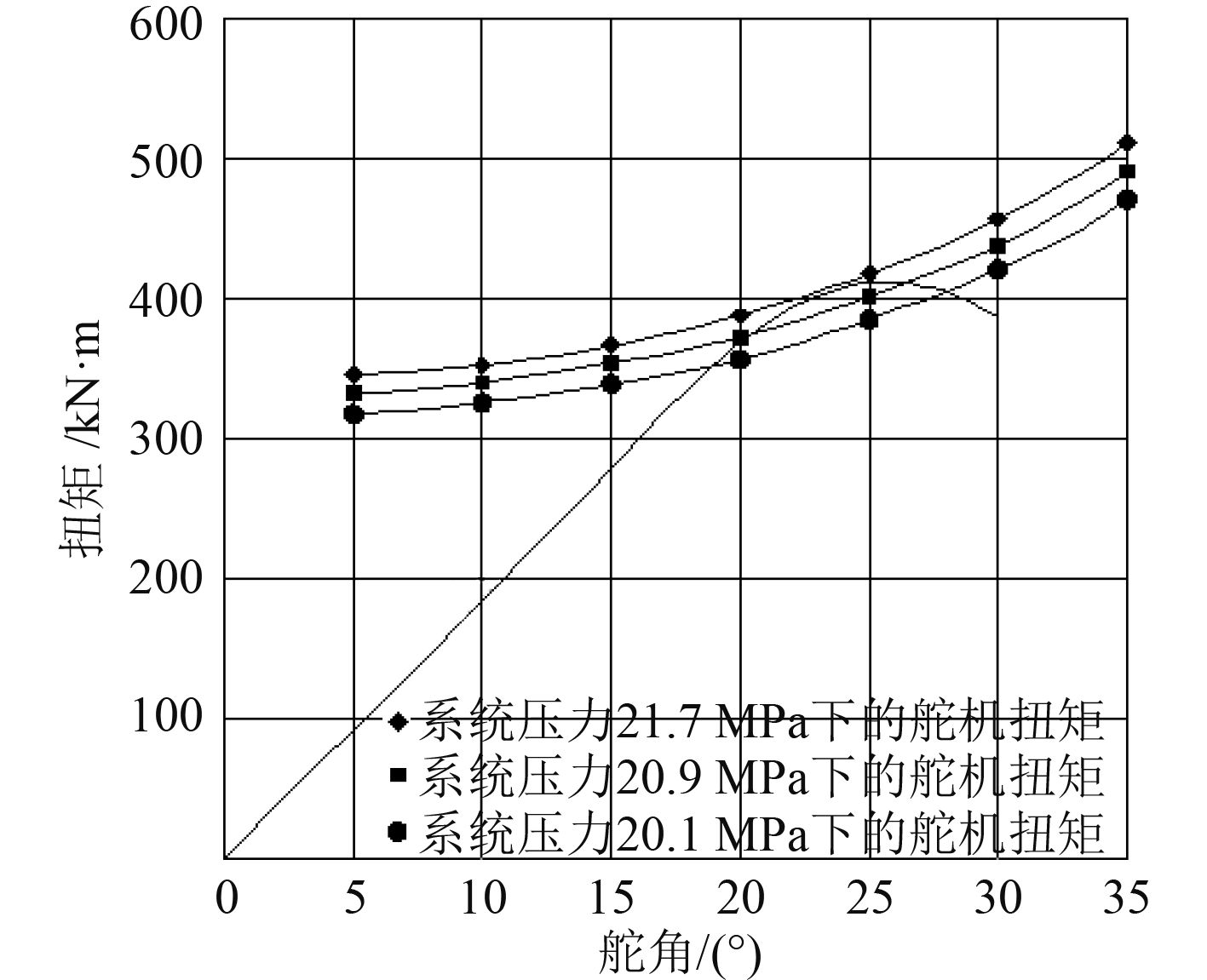

3 舵机选型 3.1 舵机扭矩的确定本文案例选用电动拨叉式液压舵机,舵机生产厂家在生产舵机时,会将输出扭矩在一定范围内的舵机定为同一级别,同一级别的舵机,其结构件尺寸相同,只是工作压力不同,通过调整工作压力,达到输出扭矩不同,而不同厂家型号的舵机结构参数略有不同。根据本文规范计算结果舵机扭矩需大于350 kN·m,根据Fluent软件计算值则需大于411 kN·m,本文以Fluent软件计算值为舵机选型依据,为便于比较,按正车、舵机在35°舵角情况下,以扭矩为470kN·m、490 kN·m和510 kN·m分别作出舵机扭矩曲线进行舵机选型工作。

本文所选某型舵机主要构件参数如下:推舵油缸直径0.17 m,舵柄直径0.47 m,在进行舵机选型时,不仅要确定舵机输出扭矩,还需确定系统工作压力。舵机推舵结构受力情况如图5所示。

|

图 5 舵机推舵结构受力图 Fig. 5 The force of Steering mechanism |

根据图5 可推出舵机扭矩公式:

| ${M_Q} = \left( {F/\cos \alpha } \right) \times \left( {{R_o}/\cos \alpha } \right) \times n \times \eta \times {10^6} \text{。}$ | (10) |

式中:MQ为±α时舵机的公称扭矩;F为柱塞上的作用力,

本文选用双对液压缸拨叉式液压舵机,机械效率取0.8[10],通过式(5),再考虑舵机管路损失取1.6 MPa后,可得出舵机在不同系统工作压力下的扭矩值,见表2所示。

|

|

表 2 舵机扭矩计算表 Tab.2 Torque calculation of the steering gear |

利用表2数据可做出不同系统压力下的系列舵机扭矩曲线,再将表1中的数据在此图中做出舵杆扭矩图,如图6所示。

|

图 6 舵机扭矩曲线、舵杆扭矩曲线图 Fig. 6 The steering torque curve, Rudder Torque Curve |

由图6可以看出,当舵机系统压力为20.1 MPa时,舵机在35°舵角时输出扭矩为470 kN·m,大于1.5倍舵杆扭矩411 kN·m,但在18.9°~28°舵角之间,舵杆扭矩大于舵机扭矩,不符合要求;当系统压力为20.9 MPa时,在20.5°~26.5°舵角之间,舵杆扭矩大于舵机扭矩,不符合要求;当舵机系统压力为21.7 MPa时,舵机在35°舵角时输出扭矩为510 kN·m,在全舵角范围内符合要求。

在舵机选型工程中,目前难以解决的问题是舵承的摩擦阻力预估问题,摩擦阻力与舵承结构、润滑油品种、舵承安装工艺及现场安装手法都有关系[11],以现有的技术手段还不能准确预估舵承摩擦阻力,通常做法是加舵杆扭矩的0.5倍值用于克服舵承摩擦阻力。但在试航中有时会出现加0.5倍舵杆扭矩还不足以克服舵承摩擦阻力的现象,本文给出的解决方法是在满足舵机结构强度和液压系统设计要求的条件下,给出舵机系统压力的上限值,在试航时根据舵机的负荷情况,最终确定舵机系统压力和舵机扭矩。

4 结 语本文利用CFD技术在船舶设计阶段得出了舵球舵的舵杆扭矩曲线,再将舵机设计技术直接运用在舵机选型工作中,改变由舵杆扭矩值选取舵机扭矩值的传统做法,改为通过舵机系列系统压力下的扭矩曲线与舵杆扭矩曲线对比,进而选择合适的舵机系统压力和舵机扭矩,从而实现了舵机选型由按经验选型变为通过曲线数据对比选型。

在舵机选型工程中,通过将舵机选型指标参数由舵机扭矩值改为舵机系统压力值,使设计单位、舵机生产单位、船厂三方技术人员能够共同参与舵机的选型工作,从而使舵机选型工作更能满足实际工况。

| [1] | 王孝霖, 许历, 韩星星, 等. 船用舵机液压系统分析及典型故障处理[J]. 机床与液压, 2015(22): 187–189. |

| [2] | HOU Li-xun, Wang Chao, Chang Xin, et al. Hydrodynamic performance analysis of propeller-rudder system with the rudder parameters changing[J]. Journal of Marine Science and Application, 2013(4): 406–412. https://link.springer.com/content/pdf/10.1007/s11804-013-1211-0.pdf |

| [3] | 何苗, 王超, 郭春雨, 等. 舵球几何参数对螺旋桨水动力性能的影响[J]. 武汉理工大学学报, 2011(7): 68–72. https://www.wenkuxiazai.com/doc/112362ce9b89680203d825e6.html |

| [4] | 程枳宁, 陈正寿, 黄聪汉, 等. 船舶附加水动力节能装置研究进展[J]. 浙江海洋学院学报(自然科学版), 2016(1): 70–75. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=zjhyxyxb-zr201601015 |

| [5] | 周广礼, 董文才, 姚朝帮. 半悬挂舵敞水水动力性能数值计算方法研究[C]//2013年船舶水动力学学术会议论文集, 2013, 104–112. |

| [6] | 林友红. 半悬挂舵的敞水水动力性能与舵力预估方法研究[J]. 舰船电子工程, 2015(10): 142–147. |

| [7] | 周广礼, 姚朝帮. 小展弦比翼大攻角水动力数值计算方法[J]. 舰船科学技术, 2016(6): 337–341. http://www.cnki.com.cn/Article/CJFDTotal-HEBD201502006.htm |

| [8] | 中国船级社. 钢质海船入级与建造规范[S]. 北京人民交通出版社, 2015. |

| [9] | 梅琴生. 船用舵[M]. 北京: 人民交通出版社, 1981: 97–98. |

| [10] | 苏东海, 黄鑫. 船舶舵机液压参数设计[J]. 液压与气动, 2008(6): 14–16. https://www.wenkuxiazai.com/doc/6451a0768e9951e79b892727.html |

| [11] | 汪家政, 翟连忠. 大型船舶舵系安装精度控制关键技术研究[J]. 船舶工程, 2011(2): 71–73. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=cbgc201102017 |

2018, Vol. 40

2018, Vol. 40